涡轴发动机压气机流场动态压力测量与分析

- 格式:pdf

- 大小:2.05 MB

- 文档页数:71

收稿日期:2022-05-17基金项目:国家自然科学基金(52105119);中国博士后基金(2021T140539,2020M673378)引用格式:詹轲倚,刘有云,陈航,等.航空发动机气动失稳检测管路设计研究[J].测控技术,2023,42(7):29-35.ZHANKY,LIUYY,CHENH,etal.DesignandResearchofAero EngineAerodynamicInstabilityDetectionPipeline[J].Meas urement&ControlTechnology,2023,42(7):29-35.航空发动机气动失稳检测管路设计研究詹轲倚1,2,刘有云3,陈 航1,耿 佳4(1.中国航发贵阳发动机设计研究所,贵州贵阳 550081;2.清华大学航空发动机研究院,北京 100089;3.空军装备部驻贵阳地区第二军事代表室,贵州贵阳 550081;4.西安交通大学机械工程学院,陕西西安 710049)摘要:为满足航空发动机旋转失速和喘振失稳信号的实时监测需求,探讨了试验测量和机载测量失稳判别信号测量方法,两种使用场景均须考虑测压管路响应频率。

分析了喘振和旋转失速过程中的压力脉动特征,喘振信号频率与发动机容腔大小相关,旋转失速信号频率与转子转速及叶片构型有关。

提出了失稳测量频率响应需求,建立了由管路和传感器容腔构成的测压系统单自由度二阶模型,研究了管路气动耦合频率与声速、管路长度、管路内径、传感器容腔的关系,根据工程经验给出了管路规格设计流程,提出的“四分之一波长法”对管路频率响应精度可控制在2%范围内,可在工程上实现快速估计。

当管路频率响应不满能足要求时,可通过减少管路长度的方式显著提升失稳测压系统频率。

关键词:航空发动机;失稳检测;管路;频率响应;设计流程中图分类号:V233.7 文献标志码:A 文章编号:1000-8829(2023)07-0029-07doi:10.19708/j.ckjs.2022.10.311DesignandResearchofAero EngineAerodynamicInstabilityDetectionPipelineZHANKeyi1牞2 牞LIUYouyun3牞CHENHang1牞GENGJia4牗1.AECCGuiyangEngineResearchInstitute牞Guiyang550081牞China牷2.InstituteforAeroEngine牞TsinghuaUniversity牞Beijing100089牞China牷3.TheSecondMilitaryReresentativeOfficeofAirForceArmamentDepartmentinGuiyang牞Guiyang550081牞China牷4.SchoolofMechanicalEngineering牞Xi anJiaotongUniversity牞Xi an710049牞China牘Abstract牶Inordertomeetthereal timemonitoringrequirementsoftherotatingstallandsurgeinstabilitysig nalsofaero engine牞themeasurementmethodsoftestmeasurementandairbornemeasurementinstabilitydis criminationsignalsarediscussed.Theresponsefrequencyofthepressuremeasuringpipelinemustbeconsid eredinbothusescenarios.Thecharacteristicsofpressurepulsationintheprocessofsurgeandrotatingstallareanalyzed.Thefrequencyofsurgesignalisrelatedtothesizeofenginechamber牞andthefrequencyofrotatingstallsignalisrelatedtorotorspeedandbladeconfiguration.Therequirementsforfrequencyresponseofinsta bilitymeasurementareputforward.Asingledegreeoffreedomsecond ordermodelofpressuremeasurementsystemconsistingofpipelineandsensorchamberisestablished.Therelationshipbetweenthepipelineaerody namiccouplingfrequencyandsoundvelocity牞pipelinelength牞pipelineinnerdiameter牞sensorchamberisstud ied.Thepipelinespecificationdesignprocessisgivenaccordingtoengineeringexperience.Theproposed quarterwavelengthmethod cancontroltheaccuracyofpipelinefrequencyresponsewithin2%牞itcanrealizefastestimationinengineering.Whenthefrequencyresponseofthepipelineisnotsufficient牞thefrequencyoftheunstablepressuremeasurementsystemcanbesignificantlyincreasedbyreducingthelengthofthepipeline.Keywords牶aero engine牷instabilitydetection牷pipeline牷frequencyresponse牷designprocess航空发动机失稳通常可分为失速和喘振[1],失速分为叶片失速和旋转失速。

摘要:在社会主义市场经济快速发展的大环境下,现代军机和民用发动机储存和空气流量发生了较大变化。

航空发动机试车台的气动流场受气象条件以及人为操作等因素的影响,在实际运作过程中存在较大的风险。

我国航空发动机试车台的气动流场探索与国外发达国家相比仍存在较大的差距,因此,我国有必要针对航空发动机试车台运行的实际状况,强化气动流场的探索,并对探索结果进行准确分析。

笔者结合多年工作经验,从航空发动机试车台电气控制系统组成着手,介绍了航空发动机试车间的均匀性指标、稳定性指标和进排气通道设计。

关键词:航空发动机试车台气动流场均匀性稳定性在实际设计过程中,为了提高航空发动机试车台的实际功效,设计人员应该综合考虑气流流场的稳定性、气流的力场以及气流的速度等因素,在确保以上因素符合设计要求后,采取相关强化措施为提高流场的均匀性和稳定性打下坚实的基础。

航空发动机试车台主要运用于军事领域,在国民经济发展建设过程中发挥着至关重要的作用。

因此,设计人员在提高航空发动机安全性、稳定性以及经济性的同时,还应该不断提升测试精度、在改进测试方法的前提下,探索适合航空发动机使用的新型测试原理,使该测试技术更好地服务于航空发动机试车台的气流流场的探索和分析。

1航空发动机试车台电气控制系统组成伴随着经济的发展,我国航空事业取得飞速发展,电子控制技术逐渐向多元化的方向快速发展。

航空发动机试车台电气控制系统应该在结合现代社会发展的实际状况的前提下,不断满足各种新型发动机的实际需求,传统试车台电气控制系统已经落后于科技手段控制下的试车需求。

发动机试车电气控制系统的组成十分复杂,了解控制系统的组成是探索和分析航空发动机试车台启动流场的基础保障。

发动机试车电气控制系统组成如图1所示。

其中启动箱的主要作用是控制涡轮起动机;电子控制器的主要目的是调节发动机运行过程中各参数值;并向发动机各控制件发送指令;发动机的直交流供电以电源系统为依据;工艺设备满足了地面试车的各种需求,无论是燃油供油系统还是电机负载控制系统均依靠工艺设备的实际运行状态;试车台电气控制的关键组成部分是PLC控制系统,该系统的主要功能是控制发动机电气系统,从而完善航空发动机试车台的启动流场分析。

某涡轴发动机性能降低故障分析作者:华继伟王立郭林林刘创来源:《中国科技纵横》2019年第18期摘要:本文针对某涡轴发动机加装Pt2探针后出现的性能超出预期下降故障,建立了故障树,通过孔探仪检查等方法逐级排查,确定Pt2探针上的O型密封圈损伤导致的发动机内部串流是本次故障的原因,针对故障原因提出整改措施并进行了试验验证,结合本故障提出了径向进气压气机进口总压测试的改进方案。

关键词:涡轴发动机;改装;性能降低;故障分析中图分类号:V235 文献标识码:A 文章编号:1671-2064(2019)18-0101-04某在研涡轴发动机压气机为径向进气离心式压气机。

因测试需要,在两台测试用用发动机(编号1#和2#)的压气机进口加装总压探针(Pt2探针)。

根据CFD计算结果可知,Pt2探针的安装带来进口总压损失在0.6%以内,发动机在相同换算转速(nc)下的换算功率(Pc)下降幅度不会高于1%(预期值)[1]。

通过发动机整机试验数據分析发现,1#发动机加装Pt2探针后,Pc变化不大,与计算预期值相符;2#发动机加装Pt2探针后,Pc出现明显下降,远超计算预期值。

针对2#发动机Pc下降幅度超出计算预期值故障,开展了分析工作,进行了排故检查和验证,最终确定了故障原因,提出了整改措施,进行了试验验证,并结合本故障提出了径向进气压气机进口总压测试的改进方案。

1 故障描述1.1 Pt2探针安装情况某涡轴发动机的Pt2探针,安装在压气机进口截面,共9支,周向均布。

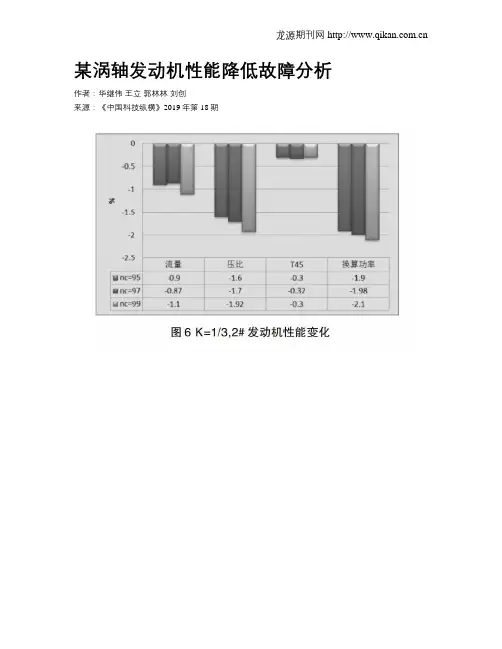

1.2 加装Pt2探针性能变化情况图1是1#发动机加装Pt2探针后性能的变化情况,可以看出在nc为95~99%范围内进气流量降低了0.22~0.45%,压比降低了0.32~0.42%,功率降低了0.1~0.3%,T45升高0.1~0.17%。

图2是2#发动机加装Pt2探针后性能的变化情况,可以看出在nc为95~99%范围内进气流量降低1.14~ 1.5%,压比降低2~2.24%,功率降低2.6~2.8%,T45降低0.4~0.44%。

北京航空航天大学能源与动力工程学院专业综合实验报告班级学号姓名评分实验名称压气机性能实验实验日期一、实验目的1)掌握轴流压气机内流动、加功增压原理和特性;2)熟悉压气机气动参数测量和计算方法。

二、实验内容1、性能测试中的气动参数测量与速度三角形一台压气机在设计完成后,组装到核心机之前一定要经过部件试验的验证。

达到设计指标的才能进行组装。

这部分试验内容称之为压气机的性能测试。

其中最主要的性能参数集中反映在流量、压比和效率这几个参数上。

为了能够绘制速度三角形,本次试验要求在设计和近失速这两个特征状态下,测量如下气动参数:流量管静压、转子进出口外壁静压、静子出口外壁静压、转子进出口和静子出口平均半径处的总压、转子出口平均半径处的气流偏角以及其它必要的辅助参数。

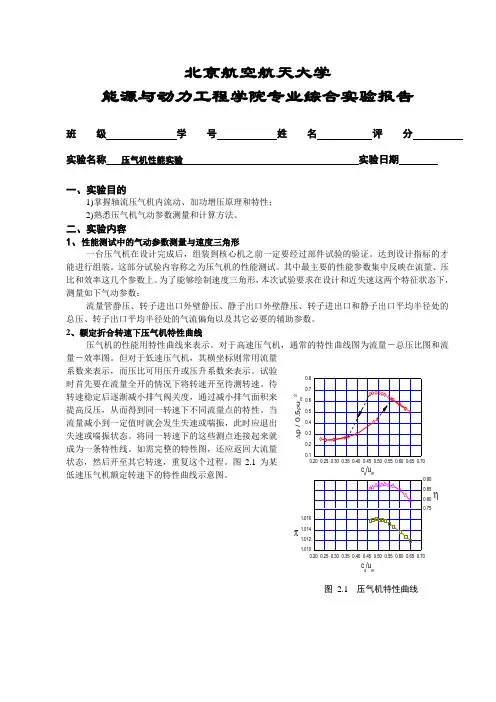

2、额定折合转速下压气机特性曲线压气机的性能用特性曲线来表示。

对于高速压气机,通常的特性曲线图为流量-总压比图和流量-效率图。

但对于低速压气机,其横坐标则常用流量系数来表示,而压比可用压升或压升系数来表示。

试验时首先要在流量全开的情况下将转速开至待测转速。

待转速稳定后逐渐减小排气阀关度,通过减小排气面积来提高反压,从而得到同一转速下不同流量点的特性。

当流量减小到一定值时就会发生失速或喘振,此时应退出失速或喘振状态。

将同一转速下的这些测点连接起来就成为一条特性线。

如需完整的特性图,还应返回大流量状态,然后开至其它转速,重复这个过程。

图2.1为某低速压气机额定转速下的特性曲线示意图。

0.200.250.300.350.400.450.500.550.600.650.70∆p/.5ρum2ca/um0.200.250.300.350.400.450.500.550.600.650.701.0101.0121.0141.016πca/um0.750.800.850.90η图 2.1 压气机特性曲线三、实验装置如图2.2所示,实验台为一排动叶和一排静叶组成的单级轴流压气机,可增加叶片排数,扩展为双级相同级或三级相同级。

航空发动机压气机转子叶片强度计算及气流场模拟摘要压气机是为航空发动机提供需要压缩空气的关键部分,由转子和静子等组成,其中转子叶片是完成该功能的核心零件,在能量转换方面起着至关重要的作用。

叶片工作的环境比较恶劣,除了承受高转速下的气动力、离心力和高振动负荷外,还要承受热应力,所以在叶片设计之中,首先遇到的问题是叶片结构的强度问题,转子叶片强度的高低直接影响发动机的运行可靠性,叶片强度不足,可能会直接导致叶片的疲劳寿命不足,因此在强度设计中必须尽量增大强度,以提高叶片疲劳寿命和可靠性。

由进气道、转子、静子等组成的离心式压气机内部流动通道是非常复杂的,由于压气机是发动机的主要增压设备,其工作的好坏对发动机的性能有很大的影响。

随着现在的计算机和数字计算方法的大力发展,三维计算流体模拟软件越来越多的被运用到旋转机械的内部流场进行数值分析。

本文利用三维流体模拟软件ANSYS系列软件对压气机内部的气体流动性能进行模拟,得到一些特征截面的压力和速度分布情况。

关键字:转子叶片;强度计算;Fluent;轴流式压气机AbstractThe compressor is to provide compressed air for the needs of key parts of aero engine, the rotor and the stator, etc., wherein the rotor blades are core components to complete the function, plays a crucial role in the transformation of energy. The blade working environment is relatively poor, in addition to withstand high speed aerodynamics, centrifugal force and vibration in high load, to withstand greater thermal stress, so in the blade design, the first problem is the strength of the blade structure, the rotor blade strength directly affect the reliability of the engine, blade lack of strength, may directly lead to the fatigue life of the blade is insufficient, so the strength design must try to increase the strength, to improve the blade fatigue life and reliability.The internal flow passage of centrifugal compressor inlet, rotor and stator which is very complex, is mainly due to the high pressure equipment of the engine, has great impact on the performance of the quality of its work on the engine. With the development of computer and digital calculation method, 3D computational fluid simulation software has been applied to numerical analysis of internal flow field of rotating machines. In this paper, the fluid flow characteristics in the compressor are simulated by using a series of ANSYS software, and the pressure and velocity distributions of some characteristic sections are obtained.Keywords: rotor blade; strength calculation; Fluent; axial flow compressor目录1 引言 (1)1.1 课题介绍 (1)1.2 研究方法 (1)1.2.1 直接计算法 (1)1.2.2 有限元分析法 (2)2 转子叶片 (2)2.1 叶身结构 (3)2.2 榫头结构 (5)2.3 叶片截面的几何特征 (7)3 叶片强度计算 (10)3.1 叶片受力分析 (10)3.2 离心拉应力计算 (11)3.3 离心弯应力计算 (13)3.4 气流弯应力计算 (16)3.5 叶片热载荷 (19)3.6 榫头强度计算 (19)4 压气机内气流场的模拟 (22)4.1 Fluent软件介绍 (22)4.2 双向流固耦合 (22)4.3 模型建立 (24)4.3.1 实体模型的建立 (24)4.3.2 ICEM CFD网格划分 (28)4.3.3 相关条件的设置 (29)4.4 运行结果和分析 (30)4.4.1 速度计算和分析 (30)4.4.2 压力场计算和分析 (32)5 结束语 (34)【参考文献】 (35)致谢 (36)附录1 相关英文文献: (38)附录2英文文献中文译文: (53)1 引言1.1课题介绍压气机是用来提高进入发动机内的空气压力,提供发动机工作时所需要的压缩空气,也可以为座舱增压、涡轮散热和其他发动机的启动提供压缩空气[1]。

压气机循环实验报告1. 引言压气机是一种能够将气体提升至较高压力的设备,广泛应用于工业生产、能源转换和空气压缩等领域。

理解压气机的工作原理和性能特性对于优化其设计和运行至关重要。

本实验旨在通过压气机循环实验,研究压气机的性能参数和工作特性。

2. 实验目的- 了解压气机的基本工作原理和循环过程;- 掌握压气机性能参数的测量和计算方法;- 研究不同工作条件下压气机的性能特性。

3. 实验装置和方法3.1 实验装置本实验所用的压气机循环实验装置主要包括压气机、压力传感器、温度传感器、流量计等仪器设备。

3.2 实验方法1. 将压气机循环实验装置按照实验装置图连接好;2. 打开相应仪器设备的电源并校正仪器;3. 调整实验装置,使其达到稳定状态;4. 测量和记录压力、温度和流量等参数;5. 改变实验装置的工作条件,重复步骤4,记录相关数据。

4. 实验结果和讨论4.1 压气机循环过程压气机循环过程主要包括吸入、压缩、排出和排气四个阶段。

在吸入阶段,压气机通过气体入口吸入大量气体;在压缩阶段,气体被压缩,温度和压力上升;在排出阶段,压缩气体通过出口排出;在排气阶段,高压气体被释放到外部环境中。

4.2 实验结果经过多次实验测量和数据记录,我们得到了不同工作条件下的实验结果。

以下是其中一组数据:工况气体温度() 气体压力(MPa) 气体流量(m3/min)初始状态30 0.1 1工况1 40 0.2 1.2工况2 50 0.3 1.54.3 数据分析根据实验结果,我们可以计算出压气机在不同工况下的性能参数,如等熵压缩比、热效率等。

同时,我们还可以观察到不同工况下的气体温度、压力和流量的变化规律,从而分析压气机的性能特性和工作状态。

5. 结论通过压气机循环实验,我们深入了解了压气机的工作原理和性能特性。

我们掌握了压气机性能参数的测量和计算方法,并研究了不同工作条件下压气机的性能特性。

实验结果表明,压气机的性能受到工作条件的影响,不同参数的变化会对压气机的性能产生影响。

某型航空发动机进气压力畸变试验研究孔迪【摘要】针对飞机在大攻角飞行时易引起进气道和发动机进口流场畸变的情况,对某型发动机的综合抗进气压力畸变能力进行了整机试验研究.试验采用插板式畸变模拟器研究发动机综合抗总压畸变能力,获得了各规定风扇换算转速下发动机临界畸变指数,完成了畸变条件下遭遇加速试验,发动机过渡态工作正常.结果表明:该试验方案可行、数据可靠、结果有效,该型发动机满足飞机/发动机相容性试验要求.【期刊名称】《航空发动机》【年(卷),期】2014(040)003【总页数】6页(P60-65)【关键词】进气压力畸变;总压畸变;畸变指数;航空发动机;风扇;压气机【作者】孔迪【作者单位】中航工业沈阳发动机设计研究所,沈阳110015【正文语种】中文【中图分类】V235.12随着战斗机飞行性能和技战术要求的不断提高,飞机在增大迎角飞行或改变姿态机动飞行时,其进气道出口处会发生较为严重的进气压力流场畸变,将直接影响到发动机的风扇/压气机进口压力流场的不均匀度,从而影响发动机工作稳定性,乃至整个飞机推进系统的工作稳定性[1-4]。

在战斗机飞行试验中,推进系统试验(包括进气道压力恢复和进气道气流畸变)是主要试验内容之一。

在航空发动机稳定性评估中,进口压力流场畸变是影响发动机工作稳定性的1个重要因素,而对发动机工作稳定性影响最直接、最重要的表现就是对压气机性能和稳定性的影响[5-8]。

本文采用插板式畸变模拟器(简称畸变发生器)在发动机进口产生总压畸变流场,得到发动机在不同状态下的临界综合畸变指数,为配装某型飞机使用稳定性评定提供依据。

同时,探索利用插板式畸变模拟器产生的畸变流场来研究发动机抗进气压力畸变试验的可行性[9-13]。

发动机在测试系统专项改装到位的整机试车台进行进气压力畸变试验。

进气畸变装置主要由工艺进气道、发生器前连接进气管道、畸变发生器系统、发生器后连接进气管道和测试段组成。

畸变发生器系统由插板式畸变发生器和液压控制系统组成,工作时通过控制插板插入深度来改变压气机或整机进口流场畸变指数;系统具有手动调节、给定目标位控制、压力畸变全自动控制以及压力畸变过渡态控制等功能;当系统接收到喘振监测装置指令信号时,具备应急控制插板无条件地以最大移动速度(或指定速度)缩退到指定位置的功能。

详解航空涡轮发动机(一)【字体大小:大中小】引言古往今来,人类飞上天空的梦想从来没有中断过。

古人羡慕自由飞翔的鸟儿,今天的我们却可以借助飞机来实现这一理想。

鸟儿能在天空翻飞翱翔,靠的是有力的翅膀;而飞机能够呼啸驰骋云端,靠的是强劲的心脏——航空涡轮发动机。

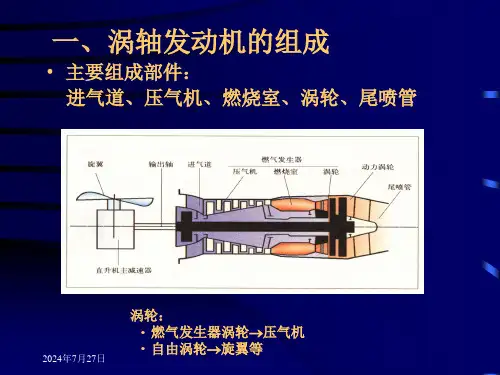

航空涡轮发动机,也叫喷气发动机,包括涡轮喷气发动机、涡轮风扇发动机、涡轮螺旋桨发动机等几大类,是由压气机、燃烧室和涡轮三个核心部件以及进气装置、涵道、加力燃烧室、喷管、风扇、螺旋桨和其它一些发动机附属设备比如燃油调节器、起动装置等组成的。

其中,压气机、燃烧室和涡轮这三大核心部件构成了我们所说的"核心机"。

每个部件的研制都要克服巨大的技术困难,因而航空涡轮发动机是名副其实的高科技产品,是人类智慧最伟大的结晶,其研制水平是一个国家综合国力的集中体现。

目前世界上只有美、俄、法、英等少数几个国家能独立制造拥有全部自主知识产权的航空涡轮发动机。

2002年5月,中国自行研制的第一台具有完全自主知识产权、技术先进、性能可靠的航空涡轮发动机——"昆仑"涡喷发动机正式通过国家设计定型审查,它标志着我国一跃成为世界第五大航空发动机设计生产国。

"昆仑"及其发展型完全可以满足今后若干年内我军对中等偏大推力涡喷发动机的装机要求,将来在其基础上发展起来的小涵道比涡扇发动机还可以满足我国未来主力战机的动力要求,是我国航空涡轮发动机发展史上的里程碑。

要了解航空涡轮发动机,首先要从它的最关键部分--核心机开始。

核心机包括压气机、燃烧室和涡轮三个部件,它们都有受热部件,工作条件极端恶劣,载荷大,温度高,容易损坏,因此航空涡轮发动机的设计重点和瓶颈就在于核心机的设计。

详解航空涡轮发动机(二)【字体大小:大中小】压气机压气机的作用是将来自涡轮的能量传递给外界空气,提高其压力后送到燃烧室参与燃烧。

因为外界空气的单位体积含氧量太低,远小于燃烧室中的燃油充分燃烧所需的含氧量。

某型发动机离心叶轮动态静压试验及分析摘要:针对某型发动机离心叶轮叶片裂纹故障现象,开展了高频响动态静压专项试验,判断是否发生失速喘振现象。

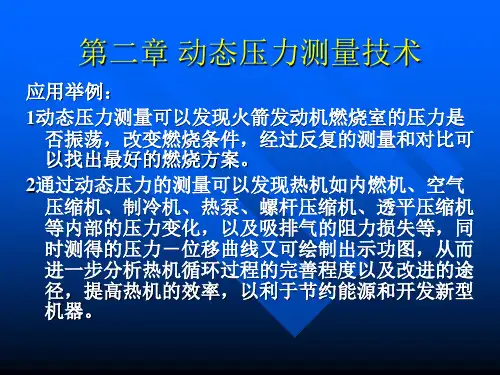

采用在离心叶轮周向和轴向不同位置处布置多个动态压力传感器的方法,获取了不同转速下不同位置动态压力信号的变化情况,对各截面的动态压力信号分别进行了时域、频域和相关性分析,以了解该离心叶轮各截面压力脉动情况,为叶片故障排查提供数据支持.关键词:离心叶轮动态压力时频分析相关分析航空发动机转速高,且转子内部转、静子间的轴向和径向空间十分狭窄因此,压气机内部流动呈现出复杂的强三维性和非定常性,会导致压气机叶片经常出现振动应力过大、甚至疲劳断裂等故障[1-2],对发动机安全性和可靠性影响极大。

发动机进出口流场是以叶片通过频率为特征的周期量和湍流、涡流等引起的随机量的组合[3-4],对于这种流场,常规稳态气动探针是无能为力的,稳态测量不能反映出流场的真实情况,只有采用高频响动态测压方法才能测出压力的快速脉动变化,更好的了解压气机级间流场气动参数的变化。

本文针对某型发动机离心叶轮叶片裂纹故障现象,通过开展高频响动态静压测量试验,获取了不同转速下不同位置动态压力信号的变化情况,对各截面的动态压力信号分别进行了时域、频域和相关性分析,深入了解该离心叶轮的各截面压力脉动情况,为叶片故障准确定位和排查提供数据支持。

1测试系统介绍1.1测点布置在离心叶轮的大叶片进口上游4mm、小叶片进口、叶轮出口上游4.5mm共3个截面位置,进行高频响动态静压测量。

各测量位置周向布置3点,呈非对称分布。

1.2测试系统组成动态测试系统由传感器、德维创高速动态数据采集仪组成。

为保证测试系统的准确,试验前对测试系统进行静态校准。

校准源为数字式压力校验仪。

校准方法如下:分别对各路传感器进行加压,输出信号接入德维创数据采集仪显示,记录下输出电压与对应的压力,然后用最小二乘法进行线性拟合,将拟合后的系数输入高速数据采集仪。

实验5 压气机性能实验活塞式压气机是通用的机械设备之一,其工作原理是消耗机械能(或电能)而获得压缩气体。

压气机的压缩指数和容积效率等都是衡量其性能先进与否的重要参数。

本实验是利用微机对压气机的有关性能参数进行实时动态采集,经计算处理、得到展开的和封闭的示功图。

从而获得压气机的平均压缩指数、容积效率、指示功、指示功率等性能参数一、实验目的1. 了解活塞式压气机的工作原理及构造,理解压气机的几个性能参数的意义。

2. 熟悉用微机测定压气机工作过程的方法,采集并显示压气机的示功图。

3. 根据测定结果,确定压气机的耗功W C、耗功率P、多变压缩指数n、容积效率ηv等性能参数,或用面积仪测出示功图的有关面积并用直尺量出有关线段的长度,也可得出压气机的上述性能参数。

二、实验原理压气机的工作过程可以用示功图表示,示功图反映的就是气缸中的气体压力随体积变化的情况。

本实验的核心就是用现代测试技术测定实际压气机的示功图。

实验中采用压力传感器测试气缸中的压力,用接近开关确定压气机活塞的位置。

当实验系统正常运行后,接近开关产生一个脉冲信号,数据采集板在该脉冲信号的激励下,以预定的频率采集压力信号,下一个脉冲信号产生时,计算机中断压力信号的采集并将采集数据存盘。

显然,接近开关两次脉冲信号之间的时间间隔刚好对应活塞在气缸中往返运行一次(一个周期),这期间压气机完成了膨胀、吸气、压缩及排气四个过程。

实验测量得到压气机示功图后,根据工程热力学原理,可进一步确定压气机的多边指数和容积效率等参数。

另外,通过调节储气罐上的节气阀的开度,以改变压气机排气压力实现变工况测量。

本实验仪器装置主要由:压气机、电动机及测试系统所组成。

测试系统包括:压力传感器、动态应变仪、放大器、计算机及打印机,见图5—1。

压气机型号:Z—0.03/7汽缸直径:D=50mm 活塞行程: L=20mm连杆长度:H=70mm,转速:n=1400转/分图5—1 压气机实验装置及测试系统系统总貌为了获得反映压气机性能的示功图,在压气机的汽缸头上安装了一个应变式压力传感器,供实验时汽缸内输出的瞬态压力信号。

涡轮增压器叶轮流场数值模拟与分析涡轮增压器(Turbocharger)作为一项重要的汽车发动机动力增加装置,具有高效率、低排放以及提升动力等优势,在汽车行业中得到广泛应用。

而涡轮增压器叶轮流场数值模拟与分析是对涡轮增压器性能评估的重要手段。

本文将通过数值模拟的方法,对涡轮增压器叶轮的流场进行分析,探讨其运行机理与性能优化。

一、涡轮增压器原理简介涡轮增压器作为一种以废气能为动力的装置,通过废气的压力能转化为机械能,驱动引擎进气,提高其功率输出。

其基本构造由涡轮及增压器两个部分组成。

涡轮由涡轮叶片、轴和轴承组成,通过废气的作用下旋转,并将旋转动能传递给增压器,增加进气压力。

增压器由压气机壳、压气机叶片和出口管组成,将旋转动能转化为压力能。

二、涡轮增压器数值模拟方法为了更好地理解涡轮增压器的运行机理和性能特性,在实际工程中采用数值模拟的方法进行研究是常见的手段。

数值模拟可通过计算流体力学(CFD)方法实现,该方法基于流体力学原理和数值计算方法,对流体流动进行模拟与计算。

1. 几何建模涡轮增压器叶轮的几何形状对其性能有着重要影响,因此建立准确的叶轮几何模型至关重要。

常见的方法包括基于实际叶轮形状的三维建模和基于理想叶轮形状的二维轴对称建模。

其中,三维建模更接近真实情况,但计算复杂度较高,而二维轴对称建模则适用于一些简化的研究工作。

2. 网格划分数值模拟需要将流体区域划分为小单元,即网格。

合适的网格划分可以提高计算精度,同时也决定了计算复杂度。

在涡轮增压器叶轮流场模拟中,将流经叶轮的区域进行三维网格划分,确保在叶轮表面和流经区域都有足够的网格分辨率。

3. 基本方程涡轮增压器流场模拟主要涉及流体力学的基本方程,包括连续方程、动量方程和能量方程。

连续方程描述了质量守恒原理,动量方程描述了动量守恒原理,能量方程描述了能量守恒原理。

这些方程通过网格单元边界上的守恒通量以及初始和边界条件进行求解。

4. 数值求解利用有限体积法或有限元法等数值求解方法,对基本方程进行离散化处理,转化为代数方程组。

涡轴发动机动力涡轮前温度测量技术研究发布时间:2023-02-16T06:52:56.261Z 来源:《科学与技术》2022年第19期作者:朱洪基1 陆林2 李丹1 胡佳锐1[导读] 动力涡轮入口温度是参与涡轴发动机控制的重要参数,本文综合考虑热电偶的测温范围、灵敏度和经济性,对热电偶丝的材料进行了选型。

朱洪基1 陆林2 李丹1 胡佳锐11.中国航发哈尔滨东安发动机有限公司,黑龙江省哈尔滨市150066;2.中国人民解放军93156部队,黑龙江省哈尔滨市150066摘要:动力涡轮入口温度是参与涡轴发动机控制的重要参数,本文综合考虑热电偶的测温范围、灵敏度和经济性,对热电偶丝的材料进行了选型。

对比各种常见冷端补偿的方法,研究了适用于涡轴发动机使用的延引热电极法和修正法相结合的冷端补偿方案。

最后,按照涡轴发动机动力涡轮前温度测量要求,设计了一套双余度测温方案,可以保证在任何一支热电偶出现故障时,测温系统仍能够正常工作。

关键词:涡轴发动机温度测量热电偶1 引言动力涡轮前温度是涡轴发动机监测与控制的重要参数,参与起动和运行过程中的超温监测、状态控制,关系到涡轮的使用寿命和整机翻修间隔。

随着设计水平和材料性能的提升,涡轴发动机动力涡轮前温度也不断提升,这也给动力涡轮前温度的测量带来了挑战。

航空发动机对温度的测量有着精度高、不可干扰流道并且可经济地更换使用的严苛要求,使得光学测温、红外测温和光纤测量系统等手段难以普遍地应用在航空发动机上,对于涡轴发动机,常采用热电偶测量动力涡轮前温度(以下简称T45),可以经济地满足控制系统的使用要求。

本文研究了涡轴发动机动力涡轮前温度的测量技术,并设计了涡轴发动机动力涡轮前温度的测量方案。

2 热电偶测温原理热电偶的工作机理建立在导体的热电效应上,包括帕尔贴效应和汤姆逊效应[2]。

图1 给出了热电偶的原理结构与热电势示意图,选用两种不同导体材料A和B ,将A和B的两端紧密地连接在一起,组成一个闭合电路,将电路的一端放置在温度为T的环境中,并定义该端为测量端或热端,将电路的另一端放在温度为T0 的环境中,并定义该端为参考端或冷端。