循环流化床锅炉分离器中心筒改造

- 格式:pdf

- 大小:1.05 MB

- 文档页数:2

75t/h循环流化床锅炉改造摘要分析UG-75/3.82-M35型锅炉机构及燃烧系统,针对运行中出现的问题,结合兄弟厂家使用经验,通过分析和实践验证,先后对旋风分离器、风帽、一次风风道、给煤机、煤筛分机进行了改造。

取得了较好的经济效益。

某热电分厂2001年新增两台(8#、9#锅炉)无锡锅炉厂生产的UG-75/3.82-M35型循环流化床锅炉,该锅炉为75t/h中温中压、高温旋风分离循环流化床锅炉,单锅筒、自然循环水管,半露天布置。

设计燃烧煤质为合成氨生产过程中排放的造气炉渣、气化炉渣、炉灰和粒度小于13mm煤末,不足部分掺烧烟煤、无烟煤等至合适的比例。

实际使用煤质大多为烟煤,掺烧20%的气化炉炉渣。

锅炉主要参数为:额定蒸发量75t/h,额定蒸汽压力3.82MPa,额定蒸汽温度450℃,给水温度150℃,一二次风比例60﹕40。

一、锅炉一次风风道的改造热电厂UG-75/3.82-M35型锅炉本体为无锡锅炉厂制造,但风道是由另一家单位设计,由于没有设置高压风机,来自一次风机的一次冷风分两路,一路(400mm×600mm)去旋风分离器作为返料风室的流化风和给煤机的输煤风、播煤风、密封风,而主风道经过一次风空气预热器加热后,围绕锅炉3/4周分两路进入风室(1200mm×l000mm),在入风室前,各引出一路管道作为二次风使用,同时点火风也来自围绕锅炉3/4周分两路进入风室(1200mm×l000mm)的主风道上。

l.锅炉一次风道布置缺陷及危害(1)风道布置不合理。

锅炉风道设计复杂,与风室两侧的进风口相连的主风道围绕锅炉本体达3/4圈,造成风道阻力大,风室两侧进风压差较大,调节不便;并且经常出现方形风道开裂现象。

(2)一次风调节余量小。

在65t/h左右的负荷时,一次风挡板开度在95%,负荷波动时调节不便;同时,风机运行基本上在额定电流上运行(电流表指针指示在红线位置)。

设备管理,设备维修,检测诊断ache中国设备管理网vYm(3)一次返料风引自送风机出口,一旦送风机紧急停车(断电等)极易造成旋风分离器风室结焦,已先后出现过三次旋风分离器返料部位结焦,因此应增大送风机的调节余量或增加安全用风;(4)由于风系统有缺陷造成风机出口压力低,原始试开车过程中不得不增大风机叶轮(17D增大为17.2D),风机振动较大。

循环流化床锅炉更换中心筒技术措施

1、查阅图纸在锅炉炉顶钢架上,选准中心筒中心位置,并打上样冲,偏差不允许超过5mm。

2、在中心筒吊装到位后,在选好的中心筒中心垂吊铅垂线至O 米。

3、在中心筒上沿放置水平尺,用水平尺选用0.2 mm精度。

首先准确找出中心筒的水平面,不水平度为0.4mm,在确定中心筒水平过程中,可以在支架上焊接不锈钢小件进行找平,材质可选为1Gr18Ni9Ti。

4、在中心筒上沿及下沿选择对应的8个点,逐一测量中心筒内沿到铅垂线的水平距离,要求不同心度为5mm。

5、中心筒找正后,将紧固螺栓进行相应固定。

1089T/H循环流化床锅炉中心筒掉落原因分析及改进方案中心筒是循环流化床旋风分离器的重要部件,中心筒变形、脱落不仅影响分离器分离效率,严重时影响锅炉的安全运行。

针对我厂分离器中心筒在运行中产生的各种问题,分析原因并进行技术整改,取得了良好效果,以供探讨借鉴。

标签:循环流化床锅炉;中心筒;掉落分析;改进方案0 引言我厂两台2*1089t/h锅炉为循环流化床、亚临界参数,一次中间再热自然循环汽包炉,采用三台汽冷式旋风分离器。

分离器中心筒原设计耐热钢板卷制而成:规格为Φ4149×12mm,筒体高度为6343mm,材质为RA253MA。

该材料非完全奥氏体耐热合金,具有很高的强度和极佳的耐氧化性和耐热的性能。

1 中心筒变形脱落情况中心筒原先卷制的耐热不锈钢板换成高强度、耐高温耐腐蚀性材质的加厚铸造中心筒;铸造中心筒材质Cr25Ni20MoMnSiNRe,壁厚:δ=16mm。

外径由原来的Φ4149mm缩小至Φ4000mm,长度为6320mm。

旋风分离器中心筒的连接方式由固定式改成自由吊挂式。

自由吊挂是将与中心筒上部焊接固定的大筋板安放在工行支架上无任何固定方式,这种安装方式可以相对滑动,中心筒不会因热胀冷缩受阻而发生变形。

2015年1月份1号锅炉D级检修期间发现中心筒出现入口稍微变形,出口立焊缝出现开焊。

为了防止中心筒固定架处于高温运行环境,采取了在筒体外侧底口上200mm处加装一道加强筋板。

2015年12月1号机组进行C级检修期间发现,12中心筒支撑牛腿脱落,筒体出现严重倾斜,且入口严重变形。

采取了在筒体外侧底口上200mm处第四节和第五节焊口上100mm处分别加装一道加强筋板处理。

焊缝开焊处贴钢板加强焊接处理,母材不规则裂纹采取了补焊后加装立筋板焊接处理。

2016年8月1日14时45分1号炉因12、13分离器中心筒掉落故障停机。

2 掉落原因分析(1)分离器处于超高温状态运行:原锅炉设计掺烧煤矸石,正常运行时分离器入口烟温在900℃左右;后响应国家节能减排号召大量掺烧煤泥后,大量细煤泥颗粒进入分离器二次燃烧,使分离器在高负荷时烟温急剧上升至1000℃左右。

试论循环流化床锅炉分离器中心筒改造对锅炉性能的影响发布时间:2022-05-07T08:27:38.025Z 来源:《当代电力文化》2022年2期作者:鹿维平[导读] 循环流化床锅炉是当前社会热能生产中应用的重要装置,而在众多的锅炉应用中,鹿维平中国电建集团海外投资有限公司 750002摘要:循环流化床锅炉是当前社会热能生产中应用的重要装置,而在众多的锅炉应用中,循环流化床锅炉的燃烧效率比较高,并且在其生产过程中,也具有污染物排放相对较少的特点。

而在循环流化床锅炉进行生产过程中,分离器中心筒是十分重要的装置,其不仅会影响循环流化锅炉的应用效果,还对其工作性能形成影响。

所以,在循环流化床锅炉使用过程中,还需要做好对锅炉的使用效果控制,完成对中心筒优化,也可以提升循环流化床锅炉的使用效果。

关键词:循环流化床;锅炉分离器;中心筒;锅炉性能;影响;引言循环流化床锅炉(CFB)有许多优点,例如燃烧效率高、燃料适应性广、污染物排放低、负荷控制性能好、资源利用效率高等,广泛应用于国内外的发电行业。

CFB锅炉主要燃烧煤粉和煤矸石。

煤泥具有一定的加热值、高含水率、高粘度的特性。

当前CFB锅炉利用煤泥燃烧发电,是有效降低锅炉成本、提高电厂经济效益的有效途径。

但是,由于煤泥含水量高、灰分高,锅炉烟气中飞灰的质量浓度较高,锅炉组分的磨损也有所增加。

1中心筒的原理与作用循环流化床锅炉的高温旋风分离器是锅炉的核心部件之一,其主要作用是将大量高温固体物料从气流中分离出来,送回炉膛,以保证燃料和脱硫剂多次循环燃烧反应。

中心筒是旋风分离器的关键部件,是流化床锅炉的心脏,它正常运行的好坏直接影响循环倍率和锅炉效率的高低。

分离器内的循环物料分为下降旋流和上升旋流。

沿着分离器四周的为下降旋流,此旋流的作用是将炉膛内的粗颗粒带至分离器底部,使其返回炉膛形成炉内循环物料,将炉膛内底部密相区的温度带至炉膛稀相区,使得锅炉能够更好的进行热传导。

【摘要】本文主要分析循环流化床锅炉旋风分离器中心筒及其浇注料墙体多次损坏(筒体开裂、变形、倾斜、脱落、挂钩脱落,浇注料脱落等)的原因,并针对存在缺陷的部位提出了结构性优化改造,经检修改造后,现在该炉一直运行稳定。

【关键词】循环流化床锅炉;旋风分离器;中心筒中心筒;托架;总进气管;环隙承重板;排气管;结构优化改造1 前言循环流化床锅炉是近年来发展起来的新一代高效、低污染清洁燃烧的锅炉。

而高温旋风分离器是循环流化床锅炉的关键部件,其主要由筒体及中心筒组成,中心筒又是高温旋风分离器的关键部件。

国内循环流化床锅炉经过多年的实践运行,也相继暴露出了流化床锅炉存在的一系列问题。

譬如,随着长时间的运行,旋风分离器中心筒常出现了磨损穿孔、脱落、碳化等现象,浇注料脱落,从而影响了整个循环流化床锅炉的安全稳定运行。

在现有技术中,循环流化床锅炉旋风分离器中心筒安装方式主要有焊接吊挂式、螺栓拉杆式、外置的下吊筋吊挂式及自由吊挂式。

自由吊挂式是目前最佳的安装方案,其托架与中心筒不焊接,可以使筒体上下自由膨胀,不发生变形,歪斜和连接板断裂现象,这是人们希望的理想状态。

但实际运行过程中,由于设计、制作、安装、金属材质等因素,以及中心筒处在烟气温度高、烟气流速快、颗粒物浓度大的环境中,至使中心筒在烟气流扰动、振动、重力、高温等综合因素作用下发生变形,导致筒体凹凸不平或者椭圆化甚至坠落;从而使分离效率下降,造成锅炉带负荷能力下降,锅炉飞灰含碳量升高,过热器及尾部烟道内的受热面加速磨损,严重影响着锅炉设备的安全经济运行。

2 损坏原因分析2.1 中心筒设计结构欠佳常用的自由吊挂式是指中心筒通过上部大筋板安放在支架上的安装方式,这种安装方式大筋板与支架间为自由配合(无焊接等任何方式的固定),可以相对滑动,因此中心筒在受热膨胀时或冷却收缩时均不会受到较大的阻力发生变形。

这是人们希望的理想状态。

但是大筋板在中心筒重力及吊架支撑力的共同作用下有一个旋转的趋势,且大筋板固定在中心筒上再加上中心筒工作时处于红热状态,强度降低,极易被扭曲变形,严重时可以从支架上脱出,并且一般大筋板与支架上的配合间隙较小,相互挤压导致墙体局部脱落,影响锅炉正常运行。

循环流化床锅炉旋风分离器事故分析与改造措施【摘要】旋风分离器效率的提高是循环流化床锅炉经济运行的关键,其设备的长期完好运转是循环流化床锅炉稳定运行的关键。

通过对旋风分离器常见事故的分析、总结、提出并实施改造,为循环流化床锅炉满负荷运行提供保证。

【关键词】旋风分离器中心筒分离效率改造措施1 前言循环流化床锅炉的分离机构是循环流化床锅炉的关键部件之一,其主要作用是将大量高温固体物料从气流中分离出来送回燃烧室,以维持燃烧室的快速流化状态,保证燃料和脱硫剂多次循环,反复燃烧和反应,使锅炉达到理想的燃烧效率和脱硫效率。

黑化集团热电分厂的四台济锅生产的YG-75/3.82-M1型循环流化床锅炉采用高温绝热旋风分离器和悬挂中心筒,在运行中出现大量事故。

近几年在实践中对事故的不断分析总结和对设备的不断改造,使锅炉能够长期安全高效稳定运行。

2 旋风分离器中心筒变形脱落的改造措施2.1 问题的提出锅炉投运初期,运行一年以后,6#炉发现旋风分离器处差压增大,分离效率下降,锅炉负荷骤减。

停炉检查发现锅炉中心筒出口处筒壁变形向内突出,四个吊挂开裂两个,造成筒体倾斜。

如继续运行,中心筒就会落入分离器椎体内。

2.2 原因分析中心筒出口与旋风分离器顶棚直接接触,在锅炉启炉和运行中中心筒和分离器顶棚受热膨胀,相互挤压使筒体变形。

进入旋风分离器的烟气一部分由变形处短路,分离效率降低,筒体变形愈加严重。

中心筒是由四根750×80×8mm材料为1Cr25Ni20Si2钢板悬吊,一侧焊接在中心筒外壁上,另一侧焊接在旋风分离器出口外护板上。

在950℃和高速烟气作用下轻微摆动,焊口氧化开裂,造成倾斜和脱落。

2.3 改造措施(1)改变中心筒的结构和材质。

原中心筒由δ8mm的1Cr25Ni20Si2钢板卷制改为δ10mm的0Cr25Ni20钢板卷制,提高其抗压强度和耐热温度。

在筒体外壁上中下三处分别增加了防变形的加强环,出口加强环内焊有8个三角形的加强板。

循环流化床锅炉分离器中心筒改造

李 胜,钱自雄,魏建新

大唐红河发电有限责任公司,云南开远 661600

作者简介: 李胜(1971),男,河北省张家口市人,设备部部长助理、技师、助理工程师,从事火电机组检修、维护、点检管理。

犈犿犪犻犾: lsgzq123456@yahoo.com.cn

某电厂2×300MW机组的HG1025/17.5L.HM37型、亚临界参数、一次中间再热、单汽包、自然循环、平衡通风循环流化床(CFB)锅炉采用单炉膛、裤衩型双布风板、带外置床式结构,燃烧室蒸发受热面采用膜式水冷壁并加延伸墙式全密封水冷壁,炉膛宽度15.051m,深度14.703m,高度35.5m。

锅炉顶部燃烧室出口有4个内径为8.3m的绝热式上排气高温旋风分离器,每个分离器内部安装有1个分离器中心筒,其主要作用是将大量高温固体物料从气流中分离出来送回燃烧室,以维持燃烧室的快速流化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应,达到理想的燃烧效率和脱硫效率。

2008年小修中发现2号锅炉分离器中心筒变形严重,其中有2台分离器中心筒悬挂装置已脱开,中心筒与分离器出口处耐火砖全部脱落,在锅炉运行2个月后停炉检查发现该中心筒已脱落至回料阀处。

2009年对分离器中心筒进行了重点检查,发现其余分离器中心筒存在同样问题。

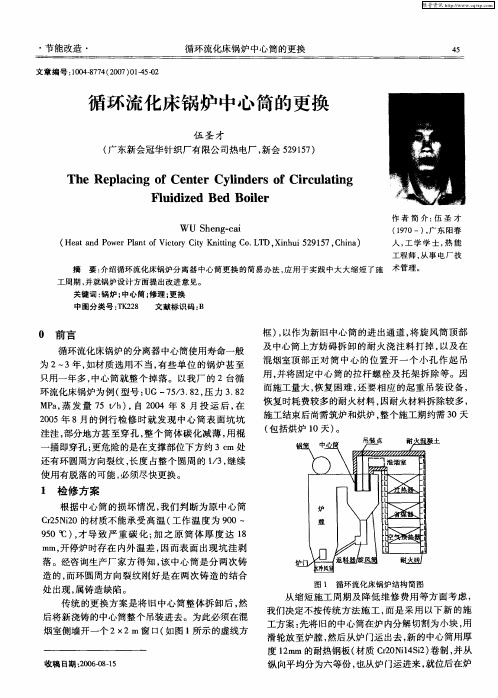

分离器中心筒原设计如图1所示。

分离器筒体采用8mm厚S310卷板制作,在分离器顶部按圆周方向均匀焊有20个悬挂板,中心筒上部焊有20个挂钩中心筒可自由地悬挂在分离器顶部。

挂钩与悬挂板之间留有一定的间隙,以保证分离器在受热后的膨胀。

中心筒与分离器顶部接口处采用耐火砖密封。

此结构有以下缺点:

(1)分离器中心筒在分离器内部受到热膨胀力与热烟气的推力后,分离器顶部密封耐火砖会逐渐脱落,造成中心筒密封不良,而且耐火砖脱落后还会造成回料阀堵塞,外置床内部回料量减少,受热面换热量减少。

(2)分离器内部烟气温度可达1000℃以上,会使中心筒本体产生变形。

图1 分离器中心筒原设计

(3)在高温作用下中心筒本体膨胀量较大,而且受到烟气的推力影响,会使中心筒在起停炉时前后移动,造成挂钩根部受到较强的剪切力,如起停炉次数较多,会使中心筒挂钩往复拉伸,长期运行后中心筒挂钩根部将会产生断裂,最终导致中心筒脱落。

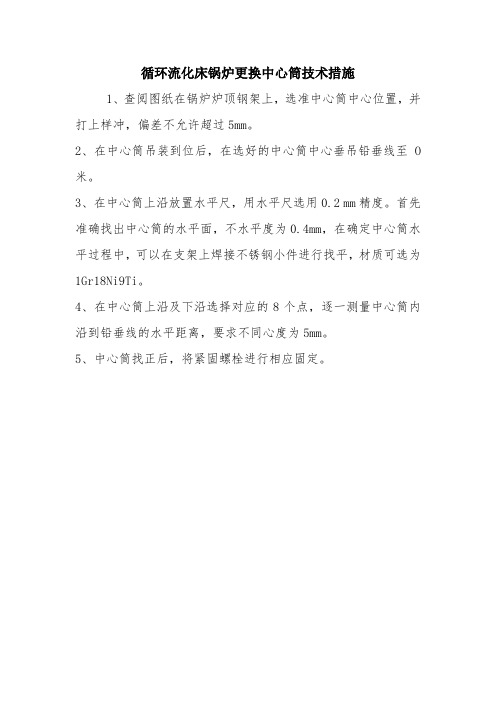

针对中心筒筒体变形、挂钩断裂及密封砖脱落等问题,提出了以下改造方案(图2):

(1)中心筒采用S310铸钢板制作,在中心筒筒身上加装3圈筋板,筋板最上部宽度为20mm,下部2圈宽为15mm,可起到支撑加固作用。

(2)为了支撑整个中心筒的自重,在每个悬挂板上焊接一个支撑架,在支撑架上安装一个直径大于中心筒直径的圆环,采用自由吊装方式,中心筒可直接吊挂在圆环上,筒体离圆环外缘的距离为55mm,可保证筒体受热后在任意方向上自由膨胀。

支撑架处装有8个防转卡板,防止中心筒在烟气推动下转动。

(3)在中心筒顶部与分离器接口处安装密封承重圆环,并用耐磨可塑料进行密封,耐火材料与筒体留出52mm间隙,当筒体膨胀时,不会受耐火材料的挤压而变形。

分离器中心筒改造后,不仅有效地增强了分离器的分离效果,还减少了尾部烟道的飞灰排量,烟尘排放浓度下降约50mg/m3。

(下转第96页)

由表1可见,

A相套管介损变化趋势明显,从0.01%逐渐增大到0.73%,2008年的介损数据已接近《电力设备预防性试验规程》(DL/T596—1996)中规定的上限值0.8%,C相套管介损值与A相套管的情况相似,故判断2只套管绝缘均呈下降趋势。

因此,故障是由于套管的绝缘劣化严重造成,套管内部绝缘薄弱的部位首先发生局部放电,

使油分解形成气泡或气隙。

随着放电量的增大,

故障点逐步扩大,电容型套管内的绝缘纸及金属薄膜被逐层击穿,使套管绝缘耐电强度下降。

变压器升高座(地电位)是带电导体与地电位距离最近且电场强度最高,当套管绝缘强度下降至无法承受工作场强时,套管导电管会对升高座放电,形成对地短路,产生强大的短路电流,因此在升高座对应短路的位置留下严重短路烧损痕迹。

同时,在大电流的作用下,套管内绝缘油会突然气化膨胀,

导致套管爆炸。

3 故障预防措施

(1

)及时检查套管顶部密封圈,若密封圈劣化则应立刻更换。

在日常巡视中应确保套管顶部接线柱与导引线的紧固连接,否则会造成连接处发热,发热除引起打火外还会加速密封圈的老化。

(2)根据《电力设备预防性试验规程》(DL/T

596—1996),220kV套管预防性试验周期不能超过3

年,但绝缘数据出现异常时,应缩短试验周期,跟踪监督异常数据的发展趋势。

(3

)发现电气设备绝缘性能有下降趋势时,应对运行中的变压器套管温度变化进行跟踪,若出现局部温度异常应及时停机处理。

(4)加强对电气设备介损值的监控,发生明显变化时,需查明原因。

(5

)应定期审核电气试验数据,并与历史数据对比,若发现绝缘下降,应追踪绝缘变化情况,并最终解决。

(6)加强设备运行管理,巡视时重点关注套管油位有无异常,套管外绝缘是否完整、有无破损及裂纹、有无异物附着、有无严重脏污、有无放电痕迹或放电声,

发现情况应及时处理檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼。

(上接第93页

)

图2 檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼檼分离器中心筒改造设计

(上接第94页) (

5)网络变量无法通信导致延迟并网 机组起动且汽轮机升速至3000r/min准备并网时,电气系统未接收到并网信号,无法并网,导致机组推迟并网10min。

分析发现,各个控制站之间的数据以网络变量的形式进行传输,可减少物理点的使用,节约成本,但网络变量传输可靠性差,出现断线的情况。

对此,重新将源信号强制为“0”和“1”各1次;重要的信号采用物理接线的方式;升级系统。