电真空器件用陶瓷金属化和釉化工艺的改进

- 格式:pdf

- 大小:118.79 KB

- 文档页数:2

陶瓷基板dbc工艺陶瓷基板DBC工艺陶瓷基板DBC工艺是一种常用于电力电子器件中的封装技术。

DBC (Direct Bonded Copper)指的是将铜箔直接键合在陶瓷基板上,形成一个紧密结合的复合材料。

该工艺具有很高的导热性能和电绝缘性能,被广泛应用于功率模块、IGBT模块等电力电子器件中。

DBC工艺的核心是将铜箔与陶瓷基板进行键合。

这一步骤是通过在陶瓷基板上涂覆一层金属粘合剂,然后将铜箔放置在粘合剂上,经过高温高压处理,使得铜箔与陶瓷基板紧密结合。

这样的键合方式能够确保电力器件在高电压和高温环境下的可靠性和稳定性。

DBC工艺还包括了陶瓷基板的加工和表面处理。

陶瓷基板通常采用氧化铝陶瓷(Al2O3)或氮化铝陶瓷(AlN),具有良好的绝缘性能和导热性能。

在加工过程中,需要通过磨削、冲孔、抛光等工艺,将陶瓷基板加工成所需的形状和尺寸。

同时,还需要对基板进行表面处理,以提高与铜箔的键合效果。

DBC工艺还涉及到导线的制作和封装的完成。

导线是将电子器件的芯片与外部电路连接的关键部件,通常使用铜箔或银浆进行制作。

在DBC工艺中,导线的制作是通过在铜箔上附加一层导线粘合剂,然后通过高温烧结或电镀等工艺,将导线固定在铜箔上。

最后,将芯片和其他器件组装在陶瓷基板上,并进行封装,以保护芯片和电路。

陶瓷基板DBC工艺具有很多优点。

首先,它具有优异的导热性能,能够有效地将电子器件产生的热量传导出去,提高器件的工作效率和可靠性。

其次,DBC工艺还具有良好的电绝缘性能,能够有效地防止电子器件之间的漏电和短路现象。

此外,DBC工艺还可以实现器件的高密度集成和小型化,提高器件的功率密度和性能。

陶瓷基板DBC工艺是一种重要的电力电子器件封装技术。

它通过将铜箔直接键合在陶瓷基板上,形成一个紧密结合的复合材料,提供了良好的导热性能和电绝缘性能。

该工艺具有很多优点,被广泛应用于功率模块、IGBT模块等电力电子器件中。

未来,随着电力电子技术的不断发展,陶瓷基板DBC工艺将会得到更广泛的应用和推广。

放电等离⼦烧结氧化锆陶瓷的⼯艺优化和性能氧化锆陶瓷因其出⾊的耐磨性、耐腐蚀性和抗断裂性、⾼断裂韧性和⽣物活性等优异性,在许多⼯业应⽤中越来越受欢迎。

最近,⼀种制造氧化锆陶瓷的新型烧结⽅法,称为放电等离⼦烧结(DPS),由于其与传统烧结⽅法相⽐的先进特性⽽备受关注。

DPS的改进特征可以归因于微观结构和晶粒尺⼨的变化以及激光诱导光学处理的改进。

在放电等离⼦烧结过程中,氧化锆粉末被装⼊部分充满液体的腔室,并暴露在放电中。

放电和液体介质的结合产⽣了⼀种新的烧结⽓氛,从⽽使材料的密度化并改善了组件的表⾯质量。

过去⼗年来,DPS进⾏了⼴泛的研究,重点是设计过程参数,如烧结温度、烧结时间、电场和⽓体压⼒,以优化性能。

放电等离⼦烧结的过程参数可⽤于控制和优化烧结材料的性能。

据报道,各种⼯艺参数会影响烧结材料的物理和化学性能,包括烧结温度、⽓体压⼒、电场和烧结时间。

烧结温度是⼀个重要参数,因为它直接影响材料的烧结反应和晶粒⽣⻓。

烧结温度对氧化锆陶瓷晶粒⽣⻓的影响得到了⼴泛研究,众所周知,烧结温度与晶粒尺⼨成反⽐。

较⾼的烧结温度通常会导致更细粒度,反之亦然。

电场强度和⽓体压⼒在等离⼦烧结过程中也起着重要作⽤。

增加电场强度将增加颗粒携带的电荷量,这反过来⼜会增加烧结过程中产⽣的热量并加速晶粒⽣⻓。

同样,⽓体压⼒对烧结反应和最终材料的微观结构也有深远的影响。

增加⽓体压⼒会导致材料的快速加热,从⽽加速烧结反应。

该⼯艺还⽤于控制烧结材料的晶粒尺⼨和尺⼨分布。

烧结时间是放电等离⼦烧结过程中的另⼀个重要参数。

随着烧结时间的增加,烧结过程中产⽣的热量增加,这反过来⼜会影响材料的最终微观结构。

增加烧结时间往往会带来更细的晶粒尺⼨和更好的物理性能。

通过在烧结前将添加剂引⼊粉末中,可以进⼀步优化烧结组件的性能。

添加剂在控制烧结材料的微观结构和性能⽅⾯发挥着重要作⽤,如晶粒尺⼨、孔隙度、耐磨性和耐腐蚀性。

例如,据报道,添加稀⼟氧化物可以提⾼氧化锆陶瓷的烧结率和⾕物⽣⻓。

VACUUMELECTRONICS真空电子技术

•电子陶瓷和封接工艺专辑•真空电子功率器件用A1N陶瓷输出窗高陇桥!,何衡平2(!北京真空电子技术研究所,北京100015%.国家电子陶瓷产品质量监督检验中心,湖南娄底417000)

Aluminum Nitride Ceramics Output Windows for Vacuum Electronics Power Devices

GAO Long-qiao1 , HE Heng-ping2(! Beijing Vacuum Electronics Research Institute , Beijing 100015 , China %2. Nation Electronic Ceramic ProducSs Quality Supervision and Inspection Center , Loudi 417000, China)

Abstract : Ceramics have special position and function in output windows for vacuum electronics power devices. Aluminum nitride ceramics have high thermal conductivity, low dielectric loss and tron emission. We make a point that aluminum nitride ceramics are ideal outpuKeywords: Aluminum nitride ceramics, Secondary electron emission, Dielectric loss

摘要:本文叙述了陶瓷在功率电子器件输出窗组件中具有特殊地位和作用。当今,氮化铝陶瓷具有高热导率,低的介质 损耗和非常低的次级电子发射系数,是一种理想的输出窗片材料。关键词:氮化铝陶瓷%欠级电子发射;介质损耗中图分类号:TM28 文献标识码:A 文章编号!002 — 8935(2017)05 —0055 —04

氧化铝陶瓷表面金属化工艺

氧化铝陶瓷表面金属化是一种将金属材料镀覆在氧化铝陶瓷表

面的工艺。

该工艺通常应用于氧化铝陶瓷制品的表面处理,以提高其耐磨性、耐腐蚀性、导电性等性能。

金属化工艺可以选择多种金属材料,如铬、铜、银、金等,选择不同的金属材料可以改变氧化铝陶瓷的表面性质。

金属化工艺通常包括表面清洁、表面预处理、金属沉积和后处理等步骤。

表面清洁是准备金属化处理的重要步骤,可以使用溶液清洗、喷洒冲洗等方法。

表面预处理主要是为了提高金属沉积的附着力,通常采用化学处理或机械处理。

金属沉积可以采用电镀、化学镀、物理气相沉积等方法。

后处理通常包括清洗、干燥、烘烤等步骤,以确保金属化氧化铝陶瓷表面的质量和耐久性。

氧化铝陶瓷表面金属化工艺的应用非常广泛,如汽车、航空航天、电子、医疗等领域。

在汽车领域,金属化氧化铝陶瓷表面可以提高汽车发动机部件的耐磨性和耐腐蚀性。

在航空航天领域,金属化氧化铝陶瓷表面可以提高飞机零部件的耐高温性能。

在电子领域,金属化氧化铝陶瓷表面可以提高电子元器件的导电性能。

在医疗领域,金属化氧化铝陶瓷表面可以提高医疗器械的耐腐蚀性和生物相容性。

总之,氧化铝陶瓷表面金属化工艺是一种重要的表面处理技术,具有广泛的应用前景。

- 1 -。

陶瓷的封接技术及研究进展摘要:介绍了陶瓷与金属连接的主要类型和种类* 对各种连接方法的机理、特点和影响因素进行了重点介绍。

关键词:陶瓷金属连接焊接1引言陶瓷与金属的封接,也称焊接(包括陶瓷与陶瓷的焊接),在现代工业技术中的应用有着十分重要的意义。

近年来,随着陶瓷材料的大规模研究开发,陶瓷与陶瓷或陶瓷与金属的连接技术也越来越引起人们的关注(1-2)。

实现陶瓷与金属的有效连接可以进一步扩大陶瓷的应用范围,诸如电视显像管金属引线的封接,电子元件的封装,飞行器及导弹关键部位的连接等都属于陶瓷—金属封接的范围。

2 陶瓷与金属连接的主要类型陶瓷封装的方法很多,按待焊接材料A和B.是否相同,可以分为同种材料的焊接和异种材料的焊接。

但是还可以根据A、B.间结合材料的有无和种类进行分类。

几种典型的陶瓷封接类型如表所示。

3 陶瓷封接方法3.1 粘合剂粘结粘接具有固化速度快、使用温度范围宽、抗老化性能好等特点,被用于飞机应急修理、导弹辅助件连接、修复涡轮、修复压气机转子方面。

现在胶接技术在国内外都得到了广泛的应用。

一般来讲,陶瓷与金属采用胶接连接,界面作用力为物理力、化学键。

化学粘接较其它工艺得到的界面强度低,据文献+#, 报道:采用有机胶的接头强度小于150MPa,采用无机胶的接头强度小于10MPa,且允许使用的温度有一定的限制(一般低于200度);但粘接技术用在修复上,周期短、工艺简单、修复效率高、成型性能好,因而在动力工程和航空工业中静载荷和超低静载荷中得到了广泛的应用。

3.2 激光焊接将能量密度甚高的激光用于陶瓷的封接,称为激光焊接。

陶瓷用激光焊接装置主要由二氧化碳激光器、反射镜和聚光镜以及预热炉几部分构成。

二氧化碳激光器发出的激光束经反射镜和聚光镜聚焦于试样表面。

预热炉用于预热试样以避免激光照射的局部骤热而产生裂纹。

预热温度和焊接速度对焊接质量影响较大。

陶瓷制品的激光焊接,首先应考虑如何避免由加热、冷却速度和温度梯度所引起的热裂纹。

陶瓷钎焊陶瓷与金属的连接是20世纪30年代发展起来的技术,最早用于制造真空电子器件,后来逐步扩展应用到半导体、集成电路、电光源、高能物理、宇航、化工、冶金、仪器与机械制造等工业领域。

陶瓷与金属的连接方法比较多,如钎焊、扩散焊、熔焊及氧化物玻璃焊料连接法等,其中钎焊法是获得高强度陶瓷/金属接头的主要方法之一。

钎焊法又分为金属化工艺法和活性钎料法。

我国于50年代末才开始研究陶瓷—金属连接技术,60年代中便掌握了金属化工艺法(活化Mo-Mn法)和活性钎焊法,推动了陶瓷/金属钎焊用材料及其钎焊工艺的发展。

常用的金属和陶瓷钎焊方法常用的钎焊方法有陶瓷表面金属化法和活性金属法金属和陶瓷钎焊工艺陶瓷与被连接金属的热膨胀系数相差悬殊,导致钎焊后使接头内产生较高的残余应力, 而且局部地方还存在应力集中现象,极易造成陶瓷开裂。

为降低残余应力, 必须采用一些特殊的钎焊工艺路线。

①合理选择连接匹配材料;②利用金属件的弹性变形减小应力;③避免应力集中;④尽量选用屈服点低, 塑性好的钎料;⑤合理控制钎焊温度和时间;⑥采用中间弹性过渡层。

其中, 采用中间弹性过渡层的方法是研究和应用最多的方法之一, 采用中间弹性过渡层对降低残余应力的作用较大。

该方法采用陶瓷/ 钎料/ 中间过渡层/ 钎料/ 金属的装配形式进行钎焊, E 和σs 减小, 接头强度越高, 这说明较“软”的中间层能够有效地释放应力, 改善接头强度。

中间过渡层的热膨胀系数与Si3N4 接近固然有好处, 但如E 和σs 很高(如Mo 和W) , 不能缓和应力, 也就不能起到好的作用。

因此, 可以认为E 和σs 是选择中间过渡层的主要着眼点。

中间过渡层的选择应尽量满足下列条件: ①选择 E 和σs 较小的材料; ②中间过渡层与被连接材料的热膨胀系数差别要小; ③充分考虑接头的工作条件。

采用弹性过渡层的陶瓷连接方法的缺点是接头强度不高, 原因是有效钎接面积小。

但这种低应力或无应力接头具有良好的使用性能, 其优点是在热载荷下产生较低的热应力, 接头耐热疲劳, 抗热冲击性能好。

压电陶瓷极化工艺压电陶瓷是一种具有正、逆压电效应的功能材料,因其独特的性能在各个领域得到了广泛的应用。

压电陶瓷的性能与其内部结构、制备工艺密切相关,其中极化工艺是影响压电性能的关键环节。

本文将探讨压电陶瓷的极化工艺及其对性能的影响。

一、压电陶瓷的极化工艺1.传统极化工艺传统极化工艺主要包括以下几个步骤:(1)预处理:将原料粉末进行混合、成型,制成素坯。

(2)烧结:将素坯进行高温烧结,形成具有一定微观结构的压电陶瓷体。

(3)极化:在烧结后的陶瓷体上施加外加电压,使其产生电极化。

(4)老化:卸除电压,使陶瓷体在一定时间内保持极化状态,以提高压电性能。

2.改进极化工艺为了提高压电陶瓷的性能,研究人员对传统极化工艺进行了改进,主要包括:(1)低温烧结:降低烧结温度,以减少晶格畸变和缺陷,提高压电性能。

(2)快速烧结:缩短烧结时间,降低烧结温度,以减少晶界和微观缺陷。

(3)高压极化:采用高压电源进行极化,提高极化效率,降低矫顽场。

(4)多次极化:对陶瓷体进行多次极化,以提高极化程度,增强压电性能。

二、极化工艺对压电陶瓷性能的影响1.极化程度的影响极化程度是衡量压电陶瓷性能的重要指标。

一般来说,极化程度越高,压电陶瓷的性能越好。

通过优化极化工艺,可以提高极化程度,从而增强压电性能。

2.矫顽场的影响矫顽场是影响压电陶瓷极化效果的关键因素。

降低矫顽场有利于提高压电陶瓷的极化效果和性能。

通过改进极化工艺,可以降低矫顽场,使铁电畴更容易翻转。

3.温度稳定性的影响压电陶瓷的温度稳定性对其在高温环境下的应用具有重要意义。

优化极化工艺可以提高压电陶瓷的温度稳定性,扩大其应用范围。

4.微观结构的影响压电陶瓷的微观结构对其性能具有重要影响。

通过优化极化工艺,可以改善微观结构,减少晶格畸变和缺陷,从而提高压电性能。

总之,压电陶瓷的极化工艺对其性能具有显著影响。

通过不断优化极化工艺,可以提高压电陶瓷的极化程度、降低矫顽场、提高温度稳定性,进而提升其在各个领域的应用价值。

陶瓷上镀耐高温耐高真空的厚镍层工艺朱东;储荣邦【摘要】在陶瓷上要镀出耐高温、耐高真空的厚镍层,首先要对非导体的陶瓷进行金属化预涂层处理;接着,选用无脆性的镀镍工艺;在施镀过程中,还要注意各种细节和操作规范;最后,还要进行严格的镀层后处理.这样得到的耐高温耐高真空的厚镍层,才能达到合格要求的电子器件.【期刊名称】《电镀与精饰》【年(卷),期】2014(036)002【总页数】2页(P23-24)【关键词】陶瓷;耐高温;耐真空;厚镍层;电子器件【作者】朱东;储荣邦【作者单位】【正文语种】中文【中图分类】TQ153.12引言陶瓷上镀厚镍层主要用于金属零件焊接,由于与金属零件焊接的温度高(1000℃左右),要求镀层有良好的结合力和一定厚度(10~40μm),焊接后的微波管在高真空的条件下,绝对不允许漏气,要求镀层具有良好的致密性。

总之,镀层要能承受高温、高真空的考验。

1 陶瓷金属化预涂层所谓陶瓷镀镍,不是在陶瓷上直接镀镍,而是在陶瓷的金属化涂层上镀一层金属镍。

因此,有必要把金属化预涂层扼要介绍一下。

陶瓷(95%氧化铝)首先经过去油去脏等一系列的清洗处理后涂复一层金属化膏剂涂层。

该涂层要求平整无缺,δ控制在(80±10)μm,再在氢气炉中对膏剂进行烧结,俗称陶瓷金属化。

烧结θ为(1500±10)℃保持45min,即获得跟陶瓷结合很牢的金属化预涂层。

在这涂层上就可以进行镀镍。

1.1 金属膏剂的主要成分金属膏剂的主要成分有钼粉、一氧化锰和三氧化二稆等混合物。

其间的配比略有变动。

1)第一次金属膏剂。

作为陶瓷的第一次金属膏剂,三氧化二铝成分高些;其目的使金属膏剂涂复在陶瓷上再经氢气炉中烧结后,陶瓷与第一次涂复层之间结合力得到保障。

2)第二次金属膏剂。

作为涂复的第二次金属膏剂,一氧化锰和钼粉含量要高一些;当第二次金属膏剂涂复在第一次金属膏剂上后,仍要在氢气炉中烧结。

3)面层金属膏剂。

作为涂复的最后面层金属膏剂,一氧化锰和钼粉含量最高;该涂复经氢气炉烧结后,就达到金属化预涂层的功能,它为后续顺利镀镍打下了良好的基础。

陶瓷薄膜金属化是一种将金属层沉积在陶瓷表面的技术,可以赋予陶瓷材料金属的导电性和导热性,从而扩展其应用领域。

以下是一些陶瓷薄膜金属化的常见用途:

1. 电子器件:陶瓷薄膜金属化可以用于制造电子器件中的电极、导线和连接器等部件。

金属化后的陶瓷材料具有良好的导电性能,可以用于制造电容器、电阻器、电感器等元件。

2. 传感器:金属化的陶瓷材料可以用于制造各种传感器,如压力传感器、温度传感器、气体传感器等。

金属化层可以提供稳定的电信号输出,使传感器具有更高的灵敏度和可靠性。

3. 光学器件:陶瓷薄膜金属化可以用于制造光学器件中的反射镜、透镜和光纤连接器等部件。

金属化层可以提高陶瓷材料的反射率和透过率,使光学器件具有更好的光学性能。

4. 医疗器械:金属化的陶瓷材料可以用于制造医疗器械中的电极、传感器和植入物等部件。

金属化层可以提供良好的生物相容性和导电性能,使医疗器械具有更好的性能和可靠性。

5. 航空航天:金属化的陶瓷材料可以用于制造航空航天领域的高温结构件和热障涂层等。

金属化层可以提高陶瓷材料的

耐高温性能和机械强度,使其适用于极端环境下的应用。

总之,陶瓷薄膜金属化技术可以为陶瓷材料赋予金属的导电性和导热性,从而扩展其应用领域,包括电子器件、传感器、光学器件、医疗器械和航空航天等领域。

![[灭弧室,真空,质量]工艺控制对真空灭弧室质量的影响](https://uimg.taocdn.com/ac413ebf7e21af45b307a8d8.webp)

工艺控制对真空灭弧室质量的影响摘要:真空灭弧室是真空开关的核心器件,正逐步向超高压、小型化、长寿命、高可靠性方向发展。

文章对真空灭弧室生产制造过程中工艺控制对产品质量性能各方面的影响进行了阐述,着重对一次封排工艺过程中容易出现的问题进行了说明,证明工艺控制在灭弧室生产过程中的重要性及对产品性能的影响。

关键词:真空灭弧室;一次封排1 真空灭弧室简介随着高压真空开关行业的飞速发展,真空灭弧室也广泛应用于电力、冶金、矿山、石化、铁路等部门的配件系统。

真空灭弧室具有体积小、寿命长、节能、防火、防爆、维护简单、运行可靠、无污染等诸多优点。

通常真空灭弧室由绝缘外壳、运动导电部分(动管芯)、静止导电部分(静管芯)构成。

按绝缘外壳可分为玻璃真空灭弧室和陶瓷真空灭弧室,从制造工艺上可分为一次封排灭弧室和排气灭弧室。

随着真空开关向超高压、低压等级方向发展,真空灭弧室也将逐步向小型化、长寿命方向发展,这无疑对真空灭弧室的生产制造工艺水平提出了更高要求,同时也是对产品质量的更大挑战。

2 真空灭弧室一次封排制造工艺简介在国内真空灭弧室制造技术日趋成熟,一次封排工艺已经广泛应用于生产灭弧室的各个企业。

一次封排工艺是区别于传统排气工艺的一种新型灭弧室生产工艺。

一次封排工艺是指将焊接好的动、静管芯与瓷壳装配成整管置于真空炉中焊接,整管的焊接与管内的排气同时完成。

一次封排工艺具有生产周期效率高、工艺过程简化、适于大规模生产、管内去气彻底、焊接可靠、产品质量一致性好的优点。

3 生产工艺环境对灭弧室质量的影响灭弧室工作于高电压、大电流状态下,需要具有良好的内外绝缘水平,强大的导流能力,可靠的开断能力,这要求灭弧室的生产区域必须具备良好的工艺卫生。

该区域应相对独立,四周封闭,区域内保持恒温、恒湿,内部保持正压,具有较高的洁净度等级。

一般温度应保持在20~24 ℃之间,相对湿度为30 %~70 %。

温、湿度的变化可导致灭弧室金属材料和金属化封接面的氧化污染。

解开展研究。

各向异性铁氧体介质中电磁场的球矢量波函数解可表示成第一、二、三、四类球矢量波函数之和。

根据球Bes sel函数的性质,可以得出导体球涂覆各向异性铁氧体介质的球矢量波函数解析解。

应用铁氧体与自由空间分界面上电磁场切向连续和在导体球面上切向电场等于零的边界条件以及球矢量波函数切向正交性质,可分别得出铁氧体介质中电磁场和散射场的展开系数。

给出了平面波入射情况下的数值计算结果。

该文的结果可应用于有关微波器件、天线以及目标特征的分析和计算。

图4表0参85、真空电子技术O461.1,O562.12007050076几类源打“新靶”和“旧靶”的对比实验/王大伦,秦建国,赖财锋,励义俊,李兵,刘荣(中国工程物理研究院核物理与化学研究所)//强激光与粒子束.―2006,18(10).―1707~1711.根据氢气放电源、X光机X射线源和TiT源打“新靶”和“旧靶”的对比实验结果,证明了在氢气放电过程中产生了一种未知粒子,新谱线正是射线源轰击这种储存在“旧靶”中的未知粒子产生的。

以此为依据得到如下推论:探测到的新谱线反映了未知粒子的能级特性,是未知粒子的能级谱线,所以这些新谱线是未知粒子存在的标志。

图11表0参4O4622007050077 N i海绵氧化物阴极制备技术改进/赵青兰,廖显恒,王小霞,张明晨,阴生毅,朱虹(中国科学院电子学研究所)//真空电子技术.―2006,(5).―55~57.采用喷砂和真空蒸散技术,改进了Ni海绵氧化物阴极制备方法。

试验表明,该改进可显著提高阴极制备质量,有利于提高大功率微波器件的可靠性。

图8表3参1O4622007050078含钪扩散阴极电子发射研究/王辉,李季,潘克新,廉艳强,王金淑,王一曼,刘伟(北京真空电子技术研究所)//真空电子技术.―2006,(5).―14~18.采用水冷阳极平板二极管结构测试了含钪扩散阴极,结果表明,它有比其它扩散阴极更大的发射电流密度。

陶瓷基板溅射金属化工艺是怎样的陶瓷基板金属化中包括真空蒸发、真空溅射、离子镀等气相沉积金属化的方法在近几年来被越来越广泛的应用大的心工艺。

今天小编主要分享的是关于陶瓷基板的溅射工艺。

溅射工艺分为二级溅射、四级溅射及高级溅射等,其中以直流二姐溅射为最简单,也是溅射工艺的基板形式。

首先将真空容器至高真空,在充以一定压强的氩气,然后在距陶瓷支持级(处于接地电位)有一定距离的阴极溅射靶上加以直流负高压(1~7kv),于是引起辉电放电。

放电气体正负离子向负高压的靶轰击,艰涩出的金属沉积到陶瓷上,形成金属化膜。

通常溅射沉积的第一层金属为钼、钨、铌、钒等,然后在溅射一层金、银、钯、铂或铜之类的易被焊料润湿的金属层。

自然也可以在第一溅射层上电镀镍或者铜层。

先将系统抽真空至6.7乘以10―⁴Pa,关闭扩散泵阀门,让纯氩气经阀门充入系统直至压力为(1~4乘以10―¹Pa.钨阴极被加热,将约8~10cm直径的圆柱内,维持15~20min,以形成氩气放电。

5乘以10―³T磁场使等离子区限制在月8~10cm直径的圆柱内,维持15~20min,以形成等离子”擦洗“陶瓷表面,并有预热作用。

溅射靶加以负高压。

在有档板时溅射5min,然后移去挡板,让靶金属直接溅射到陶瓷上去直到所需的厚度。

也有采用高频电离氩气由离子轰击工件表面的,这时靶负高压要求低一些,一般在1~3kv,溅射时间是3~5min。

对溅射到陶瓷件上的第一层金属层要求真空气密,接着溅射的第二层金属要溶于第一层金属,且容易为焊料所润湿。

第一层可以非常薄,但是第二层需要足够厚(1um),以防止焊料对第二层的溶解。

通常实用化的工艺:先后溅射Ti0.1um/Mo0.15~0.5um和Cu5~10um三层金属。

溅射金属化的陶瓷件再真空炉或氩气中用焊料加工焊接,在溅射三层金属的情况下也有直接用扩散焊的方法直接与铜件连接的。

高氧化铝瓷封接件抗拉强度在100MPa以上,氧化铍瓷与金属封接强度为85MPa左右。

真空陶瓷电极1. 简介真空陶瓷电极是一种常用于电子设备和工业应用中的重要元件。

它由高纯度陶瓷材料制成,具有优异的绝缘性能和耐高温特性。

真空陶瓷电极广泛应用于真空断路器、真空管、雷达系统、医疗设备等领域。

2. 结构和工艺真空陶瓷电极通常由两部分组成:导电部分和绝缘部分。

导电部分是由金属材料制成,如铜、钨等,用于提供良好的导电性能;绝缘部分则采用高纯度的陶瓷材料,如氧化铝、氧化锆等。

制造真空陶瓷电极的工艺包括以下几个步骤:2.1 材料选择为了保证真空陶瓷电极的性能稳定和可靠性,需要选择高纯度的金属材料和陶瓷材料。

金属材料需要具备良好的导电性能和机械强度;而陶瓷材料则需要具备优异的绝缘性能和耐高温特性。

2.2 制备导电部分首先,将金属材料进行加工和成型,通常采用铸造、铣削、烧结等工艺。

然后,对导电部分进行表面处理,以提高其与陶瓷部分的粘结强度。

2.3 制备绝缘部分绝缘部分的制备主要包括陶瓷材料的成型和烧结。

首先,将高纯度陶瓷粉末与有机粘结剂混合,并通过注塑或压制等方式成型。

然后,将成型件进行烧结,使其形成致密的陶瓷结构。

2.4 组装和测试在制备完成导电部分和绝缘部分后,需要将它们组装在一起,并进行必要的测试。

组装时需要保证导电部分与绝缘部分之间无气隙,并且能够承受所需的工作电压和温度。

3. 性能和应用真空陶瓷电极具有以下几个主要性能特点:3.1 高绝缘强度真空陶瓷电极具有优异的绝缘性能,在高压条件下不易发生击穿。

这使得它能够承受较高的工作电压,提高设备的可靠性和稳定性。

3.2 耐高温特性由于采用了高纯度陶瓷材料,真空陶瓷电极能够在高温环境下工作。

它能够承受较高的工作温度,不易发生变形和熔化,从而适用于一些高温应用场景。

3.3 良好的导电性能导电部分采用金属材料制成,具有良好的导电性能。

这使得真空陶瓷电极能够提供稳定的电流传输和低功耗特性。

真空陶瓷电极广泛应用于以下领域:•真空断路器:真空陶瓷电极被用于真空断路器中,用于控制和切断电路中的大电流。

陶瓷电路板工艺一、概述陶瓷电路板(Ceramic Printed Circuit Board,CPCB)是一种高性能的电子陶瓷材料,具有优异的耐高温、耐腐蚀、低介电常数和低介质损耗等特性。

CPCB广泛应用于高频、高速、高可靠性的电子产品中,如微波通信设备、雷达系统、卫星导航设备等。

二、工艺流程1. 基板准备将陶瓷基板切割成所需尺寸,并进行表面处理。

表面处理包括去除油污和氧化层,以及进行粗糙度处理。

2. 图形绘制将设计好的电路图案通过光刻技术转移到基板表面。

光刻技术包括涂覆光阻、曝光和显影三个步骤。

3. 金属化处理通过化学镀铜或真空镀铜等方法,在基板表面形成一层铜箔。

然后在铜箔上再进行一次光刻过程,形成所需的导线和焊盘等结构。

4. 烧结将已经完成金属化处理的基板送入烧结窑中,在高温下进行烧结处理。

烧结过程中,陶瓷基板和金属导线之间会发生化学反应,形成一层牢固的氧化铜层,从而提高电路板的可靠性和耐腐蚀性。

5. 钻孔在经过烧结处理的基板上进行钻孔,以便安装元器件和连接线路。

6. 表面处理通过沉积金、镍、锡等金属或者喷涂有机防护层等方法,在基板表面形成保护层,以保护电路板不受外界环境影响。

7. 检测和测试对制作完成的电路板进行检测和测试,以确保其符合设计要求和质量标准。

三、工艺细节1. 基板选择:CPCB工艺要求使用高纯度的陶瓷材料作为基板,如氧化铝陶瓷、氮化硼陶瓷等。

同时还要考虑到基板的尺寸、厚度、粗糙度等因素。

2. 光刻技术:光刻技术是CPCB制作中最关键的步骤之一。

其中曝光过程中所使用的光源、掩模和曝光时间等参数都会对电路板的质量产生影响。

3. 金属化处理:CPCB工艺要求在基板表面形成均匀、牢固的铜箔,以保证电路板的导电性和可靠性。

同时还要注意控制镀铜厚度和均匀性,以及防止出现气泡、孔洞等缺陷。

4. 烧结处理:烧结温度和时间是影响CPCB质量的重要因素。

如果烧结温度过高或时间过长,会导致基板变形、开裂等问题;如果烧结温度过低或时间过短,则会影响氧化铜层的形成和稳定性。

电真空器件用陶瓷金属化和釉化工艺的改进

吴春荣,李明兴

(江西景德镇景光特种陶瓷有限公司,江西 景德镇 333405)

中图分类号:TB756 文献标识码:B 文章编号:100228935(2003)04200332

02

收稿日期:20032052

23

作者简介:吴春荣,男(1965-),汉,工程师,1991开始从事真空开关

管、陶瓷2金属封接设计和工艺及陶瓷金属化、上釉研制、开发和生产

技术工作,现任景德镇景光特种瓷有限公司副总经理。

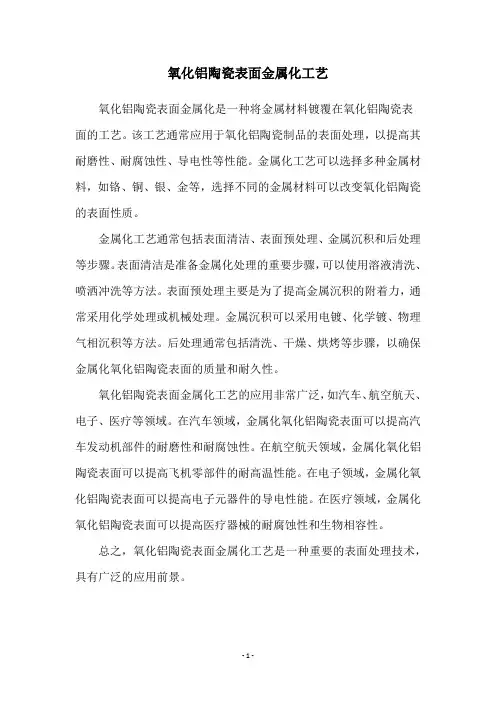

随着电力设施的迅速增长和发展,城乡电网的全面改造,真空开关管,特别是陶瓷外壳的真空开关管,以其特有的优势在电力行业的应用得到空前的发展。同时,推动我国陶瓷金属化、施釉及陶瓷2金属封接技术的进步。新一代的电力、电子器件的高速发展将对陶瓷管壳金属化封接技术以及陶瓷管外观提出更高的要求,陶瓷管壳施釉提高了电真空器件的质量,使其外观更美观、光亮,且不易吸湿和被污染,电性能明显改善。但电真空器件用陶瓷管壳需要经过金属化、釉化及陶瓷2金属封接、装配等多道工序,它们都是在高温和强还原气氛下进行,加上人和环境因素的影响,使瓷件表面、陶瓷与金属封接面易受污染,降低了陶瓷的电性能和陶瓷2金属封接强度,特别是陶瓷金属化降温出炉(尤其是卧式H2炉)时,封接面氧化,这是国内陶瓷2金属化中急待解决的问题,至今尚无简便有效的解决方法,本文结合实践经验,提出一种解决的思路。真空开关管陶瓷管壳对封接气密性和封接强度(抗拉强度)要求较高,一般在900kg/cm2以上。目前国内的电真空器件厂家,常采用活性金属法和Mo2Mn金属粉末烧结法对陶瓷管壳外表施釉。行业中普遍采用先施釉,后金属化,或釉和金属化同时烧结。而景光公司采用先金属化后施釉的烧成工艺。现将这几种陶瓷金属化上釉工艺利弊进行分析:景光公司从20世纪60年代就使用高温Mo2Mn金属化粉末烧结法进行陶瓷金属封接。为适应市场,90年代初开始采用施釉和金属化同时烧结的工艺。由于真空开关管生产技术的日臻成熟,真空开关的釉面及外观成为各生产厂家占领市场的关键指标。金属化、施釉都是在高温下长时间烧成的,这样成釉和金属化温度范围较窄,釉的流动性难以控制,釉往往会流到金属化表面,从而在金属化表面形成

一层玻璃相层,给金属化层的电镀带来困难。施釉

层在高温时易生成釉面小气泡、流釉甚至飞釉、釉面

失光等现象。在金属化和釉面交接处容易产生黑

圈,造成金属化质量下降,抗拉强度低,镀镍困难,金

属化质量和釉面质量很难保证。

景光公司在国内率先采用先高温金属化,再中

温釉化,最后二次金属化(电镀后镍化)的工艺,主要

流程如下

:

磨加工的A95瓷件→清洗→素烧→涂膏→高

温金属化→喷釉→中温釉化→喷砂处理→电镀镍→

检验入库。

电子管、真空开关管用陶瓷一般为A295高铝

瓷,因封接强度要求高,故采用封接强度高的高温金

属化。在确保高温金属化的前提下,再使用中温釉

化,因此选用钾长石KAlSi3O8作为主要溶剂的长石

釉,使釉的RO基改变,提高塞格尔式中Al2O3和

SiO

2

的含量,使性质与长石釉和滑石釉兼容。成釉

温度在1350~1480℃之间,温度范围较宽,工艺适

应性能好。另外适量加入白云石可降低烧成温度

,

提高釉面的热稳定性,防止“吸烟”现象,提高电力、

电子器件用瓷的耐压性能。石英、高岭土、滑石的适

量引入,提高了釉和瓷件的附着力,从而提高釉的白

度,使成釉受气氛影响小,不易产生气泡,提高了高

温化学稳定性,大大改善了釉的外观质量。

釉的成分多元、复杂,低熔点物质相对较多,在

釉化过程中容易吸附在金属化层表面,特别是产生

的玻璃相蒸散,污染金属化表面,从而使电镀镍时吸

附力、渗透力下降,甚至无法电镀。二次金属化时

,

电镀层起皮、起泡(针泡)影响封接强度,造成陶瓷管

壳漏气。针对上述现象,景光公司由于采用先高温

金属化,后中温釉化,电镀前处理的工艺,确保了陶

瓷和金属化层的渗透和附着能力。现已在十几万只

陶瓷管壳上运用,封接合格率上升了10%,封接强

度也大有提高。金属化、釉化检验合格的陶瓷管壳

,

真空电子技术 电子陶瓷和陶瓷2金属封接应用技术专辑

VACUUMELECTRONICS

2003年33 No.4

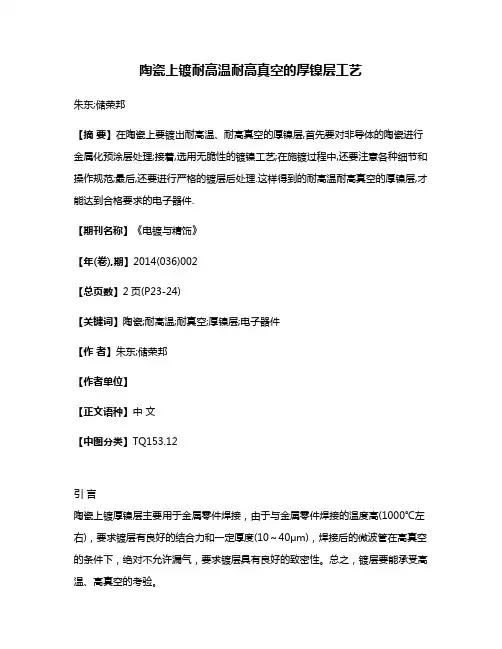

用一定的压力和适当细度的刚玉砂,对金属化表面喷砂均匀处理,除去金属化层表面的污染及氧化物层,使其表面为洁净极细微粗糙层,如图1所示。图1 金属化表面粗糙的差异已处理的金属化层有细微凹凸不平的表面,从而增加了有效的封接表面积,使同等陶瓷封接面增加,焊料融化后与金属化层的附着力明显增大,陶瓷金属化的封接和抗拉强度得到提高,表1为一组试验数据对照。表1 喷砂处理前后抗拉强度的对比序号抗拉强度/kg・cm-2未喷砂喷砂1#95011002#98011203#90010504#92010805#96010406#9401040 我国真空开关、高频加热管等电真空器件的陶瓷封接焊料,大都采用AgCu28或AgCu50,由于喷砂处理的陶瓷金属化层表面细微粗糙,在同样的焊接温度、保温时间下,焊料的流散性不如未喷砂处理的陶瓷管壳。因此在焊接时,需在原焊接温度基础上提高3~5℃,保温时间延长2~3min,即可达到同样的焊料流散效果,确保封接性能和强度。 基于一系列实践,总结以下4点经验

:

(1)

先高温金属化,后中温釉化,确保金属化层

和陶瓷间良好的渗透性,从而提高封接抗拉强度,防

止金属化层有严重的污染和氧化。

(2)

金属化层镀前喷砂处理,清除金属化表面污

染、氧化等,增加金属化层有效封接面积,提高焊料

的附着力,从而提高抗拉强度。

(3)

金属化层经表面处理的陶瓷外壳,在使用

AgCu28或AgCu50焊料与金属零件钎焊时,

须适当

提高焊接温度和延长保温时间,从而获得较理想的

流散性和气密性。

(4)

陶瓷金属化层表面喷砂处理,可以提高电镀

Ni层与金属化层的附着力,

较好地避免了起皮、针

孔等现象。

2000年以来,景光公司运用此工艺后,

完善了

陶瓷外壳(釉)外观,提高了封接强度,为真空开关、

高频加热管及电真空陶瓷器件拓宽市场奠定了坚实

的基础。特别为减少陶瓷管壳漏气废品,降低成本

,

提高产品合格率,提供了一条新途径。

参 考 文 献

[1] 刘联宝,戴昌鼎.

电真空器件的钎焊与陶瓷2金属封接

[M].北京:国防工业出版社,1978.

[2] 高陇桥.陶瓷2金属封接论文集[C].1999.

[3] 刘康时.陶瓷工艺学[M].北京:中国建筑工业出版社,

1981

[4] 高陇桥.陶瓷2金属封接中二次金属化技术[C].2000.

[5] 高陇桥.21世纪陶瓷2金属封接技术展望[J].

真空电子

技术,2001,(6):112

16.

(上接第30页)

(2)采用N2/H2比为1∶1,3∶1甚至5∶1来进行

金属化或封接,不影响金属化原本工艺,而且其质量

也是能保证的,应该极积推广使用。

参 考 文 献

[1] 真空电子器件专业工人教材编写组.

真空电子器件材

料[M].北京,电子工业出版社

,1984:283.

[2] 施华编.电真空材料及工艺[M].北京:

人民教育出版

社

,1960:21.

[3] BTuco.说明书[Z],1990,9.

[4] 李世普.特种陶瓷工艺学[M].湖北:

武汉工业大学出

版社

,1993:85.

[5] 高陇桥.真空致密陶瓷及与其金属的封接[M].北京:

《电子管技术》编辑组

,1979:40.

[6] ВНЕрошев.

КонструированиеиТехиология

ИзлотовленияпояныхметаллоКерамическихУзлов

москва.электроника

,1988:166.

[7] ВНЕрошев.

КонструированиеиТехиология

ИзлотовленияпояныхметаллоКерамическихУзлов

москва.электроника

,1988:176.

[8] 高陇桥.电子科学[J].1983,(2):44.

真空电子技术 电子陶瓷和陶瓷2金属封接应用技术专辑

VACUUMELECTRONICS

2003年34 No.4