车刀角度测量实验报告格式

- 格式:doc

- 大小:171.50 KB

- 文档页数:4

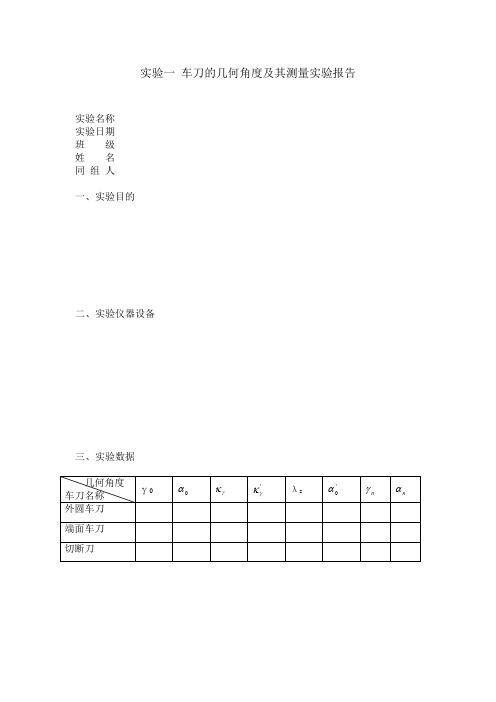

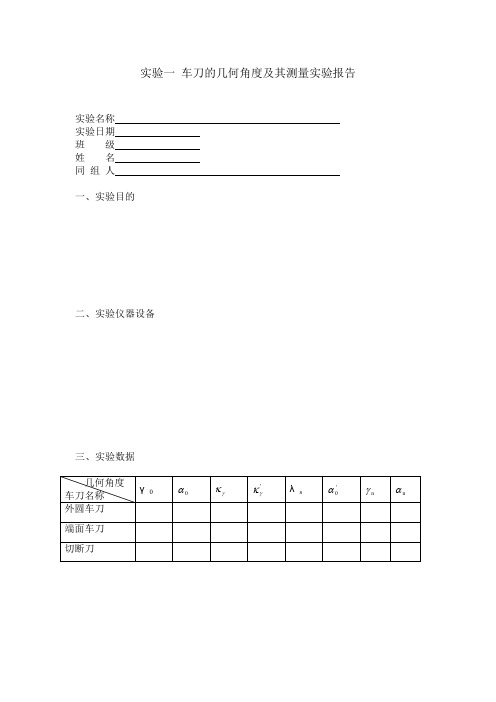

实验一车刀的几何角度及其测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验数据四、按测得的数据绘制外圆车刀的工作图(按实验指导书要求进行绘制)五、讨论和分析实验二车削力的测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验原理四、实验数据记录与处理(1)数据记录ƒ = mm/转a p = mm(2)数据处理 1)图解法将表二,表三数据画在双对数坐标中C 1=z F Xlog a plog F zC 2==z F Y221C C C z F +== zF z F z Y Xp F z fa C F ==2)一元线性回归法log ƒlog F zp 五、讨论分析实验三加工误差统计分析实验报告实验名称实验日期班级姓名同组人一﹑实验目的二﹑实验仪器设备三﹑实验原理四﹑实验数据记录与处理1. 实验原始数据2. 绘制实际分布图(1)剔除异常数据==∑=ni i x n x 11=--=∑=ni i x x n 12)(11σ 若σ3>-x x k ,认为k x 为异常数据,应剔除。

(2)确定尺寸间距和分组数(3)制作频率分布表表二 频数分布表(4)绘制实际分布图(5)加工误差统计分析(误差性质、改进措施、工序能力、合格品率等)3. 制作R X 图(1)取小样本容量nƒ 频数x (直径)(2)数据处理①计算各样组的平均值X和极差R,填入表三。

表三样组的均值X和方差R②计算X和R的平均值X和RX-图控制线。

③计算RX-控制图(3)绘制RX 控制图(工艺过程稳定性、误差性质、改进措施等)(1)分析R五﹑讨论分析实验四切削温度的测量实验报告实验名称实验日期班级姓名同组人一实验目的二实验仪器及设备三实验原理和方法四实验数据记录及处理1.进给量对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算2.吃刀深度对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算3.速度对切削温度的影响(1)填写数据记录(2)在双对数坐标纸上绘出曲线(3)计算4.求出经验公式5.分析各因素对切削温度的影响。

实验一车刀的几何角度及其测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验数据四、按测得的数据绘制外圆车刀的工作图(按实验指导书要求进行绘制)五、讨论和分析实验二车削力的测量实验报告实验名称实验日期班级姓名同组人一、实验目的二、实验仪器设备三、实验原理四、实验数据记录与处理(1)数据记录ƒ = mm/转a p = mm(2)数据处理1)图解法将表二,表三数据画在双对数坐标中log F zlog a pC 1==z F XC 2==z F Y221C C C z F +==zF z F z Y X pF z faC F ==log ƒlog F z2)一元线性回归法= mm/= mmp五、讨论分析实验三加工误差统计分析实验报告实验名称实验日期班级姓名同组人一﹑实验目的二﹑实验仪器设备三﹑实验原理四﹑实验数据记录与处理1. 实验原始数据表一测量数据表2. 绘制实际分布图(1)剔除异常数据==∑=ni i x n x 11=--=∑=n i ix x n 12)(11σ 若σ3>-x x k ,认为k x 为异常数据,应剔除。

(2)确定尺寸间距和分组数(3)制作频率分布表(4)绘制实际分布图(5)加工误差统计分析(误差性质、改进措施、工序能力、合格品率等)ƒ 频数x (直径)X 图3. 制作R(1)取小样本容量n(2)数据处理①计算各样组的平均值X和极差R,填入表三。

表三样组的均值X和方差R②计算X和R的平均值X和RX-图控制线。

③计算RX-控制图(3)绘制RX-控制图(工艺过程稳定性、误差性质、改进措施等)(1)分析R五﹑讨论分析实验四切削温度的测量实验报告实验名称实验日期班级姓名同组人一实验目的二实验仪器及设备三实验原理和方法四实验数据记录及处理1.进给量对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算2.吃刀深度对切削温度的影响(1)填写数据记录:(2)在双对数坐标纸上绘出曲线(3)计算3.速度对切削温度的影响(1)填写数据记录(2)在双对数坐标纸上绘出曲线(3)计算4.求出经验公式5.分析各因素对切削温度的影响。

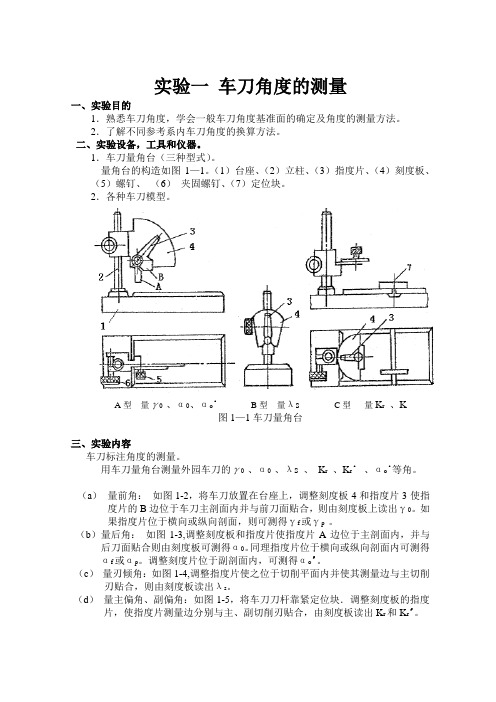

实验一车刀角度的测量一、实验目的1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。

2.了解不同参考系内车刀角度的换算方法。

二、实验设备,工具和仪器。

1.车刀量角台(三种型式)。

量角台的构造如图1—1。

(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。

2.各种车刀模型。

A型量γ0 、α0、αo·B型量λs C型量K r、K图1—1车刀量角台三、实验内容车刀标注角度的测量。

用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。

(a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。

如果指度片位于横向或纵向剖面,则可测得γf或γp 。

(b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。

同理指度片位于横向或纵向剖面内可测得αf或αp。

调整刻度片位于副剖面内,可测得αo〃。

(c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。

(d)量主偏角、副偏角:如图1-5,将车刀刀杆靠紧定位块.调整刻度板的指度片,使指度片测量边分别与主、副切削刃贴合,由刻度板读出K r和K r〃。

图1—2前角γ0测量图1—3后角量α0的测量图1—4刃倾角λs的测量图1—5主偏角K r、副偏角K r〃的测量实验记录1.主剖面参考系的基本角度(单位:度)计算:3.在所测量刀具中选择刃倾角最大的刀具,计算切深前角γp,进给前角γf。

由tgγp=tgγo cos K r +tgλs sin K r得γp=arctg(tg10.5o cos42o+tg(-6o)sin42o)=3.86o由tgγf=tgγo sin K r -tgλs cos K r得γf=arctg(tg10.5o sin42o-tg(-6o)cos42o)=11.43o实验二车削力的测定及经验公式的建立一、实验目的1.了解切削力动态测量显示系统、YDC-III89型压电式车削测力仪的工作原理和使用方法。

实验报告(车刀几何角度测量)•

左右

一、实验目的

实验的目的是研究钢刀的几何角度的测量,以及研究如何正确测量车刀几何角度。

二、实验原理

车刀几何角度是衡量手动轮缝刀片圆柱面特性的一个重要指标,它决定了轮缝刀片的表面质量。

根据工业规范,轮缝刀几何角度的范围应满足有关要求,这些要求受制于不同的工作条件及材料的性质。

因此,车刀几何角度的准确测量对于车刀的正确识别和使用来说是非常重要的。

三、实验步骤

1.取适当大小的铝型材,车刀片在一侧紧紧地焊接在它上面。

2.在一个清洁台上,调整镗头让它跟铝型材表面平面重合,放入车刀片,让它位于镗床水平方向中心位置

3.使用仪器探头将仪器探头固定到车刀上,让它与车刀片的可测范围位于仪器的中心位置,接着测量几何角度的读数。

4.如果车刀片的几何角度偏差较大,可以将镗床上的游标調至一定位置,然后移动削块,直到车刀片的几何角度满足要求为止。

四、实验结果

通过实验,我们发现车刀片的几何角度测量结果为66度。

五、总结

本次实验充分验证了车刀片几何角度测量的重要性,证实了车刀片几何角度测量仪在车刀片几何角度测量方面能够准确识别出车刀片并得出准确的测量结果,为今后车刀片几何角度测量提供参考,为正确使用车刀片提供有力保障。

实验一车刀几何角度测量实验一、实验目的和要求1、熟悉车刀切削部分的构成要素,掌握车刀标注角度的参考平面、参考系及车刀标注角度的定义;2、了解车刀量角台的结构,学会使用量角台测量车刀标准角度;3、绘制车刀标注角度图,并标注出测量得到的各角度数值。

二、实验装置1、回转工作台式车刀量角台;2、外圆车刀、90º偏刀或切断刀若干。

三、实验原理车刀的标注角度可以用车刀量角台进行测量。

测量的基本原理是:按照车刀标注角度的定义,在切削刃选定点上,用量角台的指针平面(或侧面或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度测量出来。

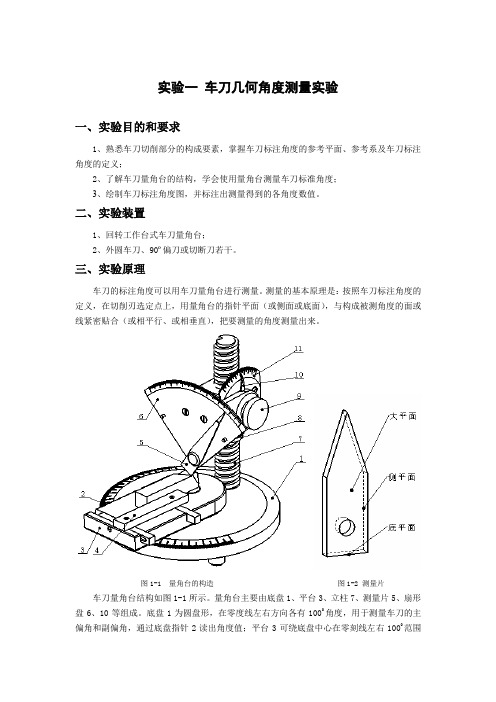

图1-1 量角台的构造图1-2 测量片车刀量角台结构如图1-1所示。

量角台主要由底盘1、平台3、立柱7、测量片5、扇形盘6、10等组成。

底盘1为圆盘形,在零度线左右方向各有1000角度,用于测量车刀的主偏角和副偏角,通过底盘指针2读出角度值;平台3可绕底盘中心在零刻线左右1000范围内转动;定位块4可在平台上平行滑动,作为车刀的基准;测量片5,如图1-2所示,有主平面(大平面)、底平面、侧平面三个成正交的平面组成,在测量过程中,根据不同的情况可分别用以代表主剖面、基面、切削平面等。

大扇形刻度盘6上有正副450的刻度,用于测量前角、后角、刃倾角,通过测量片5的指针指出角度值;立柱7上制有螺纹,旋转升降螺母8就可以调整测量片相对车刀的位置。

四、实验内容1、利用车刀量角台分别测量所给车刀的几何角度,要求测量:κr、κr'、λs、γo、αo、αoˊ等角度;2、记录测得的数据,并计算出刀尖角εr和楔角βo;五、实验步骤(一)调整车刀量角台至原始位置用车刀量角台测量车刀标注角度之前,必须先调整量角台使工作台、大扇形刻度盘和小扇形刻度盘指针全部指零,使定位块侧面与测量片的大平面垂直,这样就可以认为:测量片的大平面垂直于平台平面,且垂直于平台对称线(即零度线);测量片的底平面平行于平台平面;测量片的侧平面垂直于平台平面,且平行于平台平面对称线(零度线)。

刀具角度测量实验报告一、实验目的。

本实验旨在通过测量刀具角度,探究刀具在不同角度下的切削性能,为工程加工提供理论依据和实际指导。

二、实验原理。

刀具角度是指刀具刃口与工件表面的夹角,常用的刀具角度有刀尖倾角、主偏角、切削刃倾角等。

刀具角度的选择直接影响切削力、切削温度和切削表面质量。

三、实验仪器和材料。

1. 数显卡尺。

2. 数控铣床。

3. 钢材工件。

4. 切削刀具。

四、实验步骤。

1. 将工件夹紧在数控铣床上,调整好刀具的位置和刀具角度。

2. 使用数显卡尺测量刀具角度,记录下各个角度对应的数值。

3. 依次进行不同角度下的切削实验,记录下切削力、切削温度和切削表面质量等数据。

4. 分析实验数据,得出刀具角度对切削性能的影响规律。

五、实验结果与分析。

通过实验数据的分析,我们得出了以下结论:1. 刀具角度对切削力的影响,随着刀具角度的增大,切削力逐渐减小。

这是因为刀具角度增大可以减小切削刃厚度,降低切削力。

2. 刀具角度对切削温度的影响,刀具角度增大会降低切削温度,减小切削表面的热影响区,有利于提高切削表面质量。

3. 刀具角度对切削表面质量的影响,适当增大刀具角度可以提高切削表面质量,但角度过大会增加切削刃厚度,降低切削表面质量。

六、实验结论。

通过本实验,我们得出了以下结论:1. 刀具角度对切削性能有着显著的影响,合理选择刀具角度可以提高切削效率和切削表面质量。

2. 在实际加工中,需要根据工件材料、切削条件等因素综合考虑,选择合适的刀具角度。

七、实验总结。

本实验通过测量刀具角度,探究了刀具角度对切削性能的影响规律,为工程加工提供了重要的理论依据和实际指导。

在今后的工程实践中,我们将继续深入研究刀具角度的影响机理,不断优化切削工艺,提高加工效率和产品质量。

金属切削原理及刀具

实验报告书

班级:

姓名:

学号:

成绩:

中北大学机械工程与自动化学院

专业实验中心

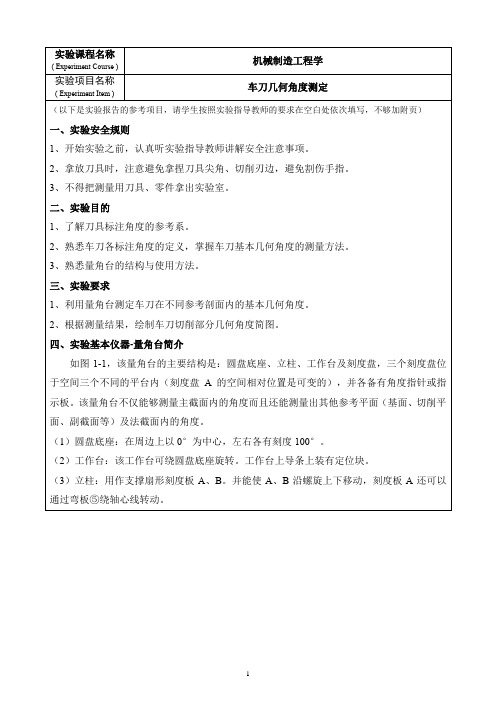

实验一车刀角度的测量

一.实验目的

1.认识车刀的类型及用途;

2.了解车刀刃磨过程。

掌握测量车刀几何角度的方法及所用仪器。

3.弄清楚车刀几何角度的含义及其在图纸上的表示方法。

二.测量工具

1.量角台、重锤式量角器,钢板尺。

2.各种车刀模型。

三.实验步骤及要求

1.观察所给各种车刀的结构,了解它的用途。

认出主副切削刃。

并用粗线表示在实验报告的简图上。

2.用所给各量具量出所给车刀的各角度。

填入实验报告中。

3.绘简图表示出弯头车刀(横向进给时)的各基准面,剖面以及工件和刀具的各表面等,并将测得的各角度标注在图上。

车刀几何角度测量实验报告同组同学姓名:实验日期:

二、用车刀主法剖面角度换算公式分析实验结果。

三、绘出弯头车刀横向进给时,工件和刀具上的各表面,并标注出所测各角度。

图1-1 车刀测量工作台

五、实验内容、步骤及过程

γ:将车刀放在工作台②上如图1-2所示,调整刻度板和指针,使刻度板位1、测量主前角

γ的数值。

于车刀主剖面内,刻度板A的指针D边与前刀面贴合。

在刻度板A上读出

图1-2

α:如图1-3所示,调整刻度板A在主剖面内,并将指针C边与后刀面贴合,2、测量主后角

α的数值。

由刻度板A上读出后角

图1-3

λ:如图1-4所示,转动底座工作台,使刻度板位于切削平面内,使A板指3、测量刃倾角

s

λ的数值。

针的D边与主刀刃贴合。

在刻度板A上读出刃倾角

s

图1-4

4、测量主偏角kγ及副偏角kγ′:旋转工作台使被测刀具主刀刃和副刀刃分别于指针a的大平面E贴合,在圆盘底座上即可分别读出kγ′。

图1-5是测量的情况。

图1-5

5、测量副后角α0′:调整刻度板A使之位于副截面内,使指针侧边与副后刀面贴合,在刻度板A上读出副后角α0′。

6、记录测量结果。

六、实验数据处理及结论

1、将测量结果记入实验报告的表格中。

车刀名称(编号)

几何角度

γ0α0λs kγkγ′α0′

直头车刀10°5° 2.5°50°20°7°弯头车刀7°5°2°50°41°5°偏车刀1°2°2°95°7°1°切槽刀 4.5°2°9°81°3°2°。

车刀几何角度测量实验报告

《车刀几何角度测量实验报告》

在机械加工领域,车刀是一种常用的切削工具,它的几何角度对加工效果有着重要的影响。

为了准确测量车刀的几何角度,我们进行了一项实验,并将实验结果进行了报告。

实验中,我们首先选取了一把常用的车刀,并使用了专业的测量工具进行了几何角度的测量。

在测量过程中,我们特别注意了测量的准确性和精度,以确保实验结果的可靠性。

经过测量,我们得到了车刀的主要几何角度数据,并将其整理成了报告。

在报告中,我们详细描述了测量方法和步骤,并对测量结果进行了分析和讨论。

同时,我们还比较了不同车刀的几何角度数据,以便更好地了解车刀的特性和加工效果。

通过这次实验和报告,我们对车刀的几何角度有了更深入的了解,也为今后的机械加工工作提供了重要的参考。

我们相信,这份实验报告将对相关领域的研究和实践产生积极的影响,也期待更多的研究者和工程师能够参与到这一领域的探索和创新中来。

刀具几何角度测量实验报告书实验者姓名赵万超实验者学号11121986实验小组第31组小组其它成员赵万超张雁宇等课程名制造技术基础实验室生产工程实验中心金属切削实验室实验时间2013/12/10 12:00-13:30刀具几何角度测量实验一.实验概述切削加工过程中,刀具要从工件上切下金属,其切削部分必须具备一定的切削角度,也正是由于这些角度才决定了刀具切削部分上各刀面、刀刃和刀尖的空间位置。

用于切削加工的刀具虽然种类繁多,具体结构各异,但其切削部分在几何特征上却具有共性。

外圆车刀的切削部分可以看作是各类刀具切削部分的基本形态,故此在工程中,是以外圆车刀为例,给出刀具切削部分的基本定义。

而刀具几何角度就是描绘切削部分几何特征的参数。

二.实验目的通过实验,将使同学能增强对刀具切削部分几何特征参数的感性认识,理解切削加工中的切削机理,掌握金属切削理论基础概念。

三.实验要求1. 熟悉车刀切削部分的构成要素,掌握车刀静态角度的参考平面、参考系及车刀静态角度的定义:2. 了解车刀量角台的结构,学会使用量角台测量车刀静态角度或CAD软件测量3D模型车刀角度;3. 绘制车刀静态角度图,并标注出测量得到的各角度数值。

四.实验内容1. 使用车刀量角台测量车刀的前角、后角、主偏角、副偏角、刃倾角。

2. 使用CAD软件测量3D模型车刀的前角、后角、主偏角、副偏角、刃倾角。

(注:根据实验时数可选1或全选)五.实验原理车刀的静态角度可以用车刀量角台进行测量,其测量的基本原理是:按照车刀静态角度的定义,在刀刃选定点上,用量角台的指针平面(或侧面或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度测量出来。

3D模型车刀角度可通过CAD软件辅助作图测量得到和标注。

六.实验数据处理1.实体车刀实验数据(1)实验刀具为外圆车刀(2)实验刀具材料为高速钢(3)实体车刀实验数据记录表(4)实体车刀角度测量标注图2.卓越班:3D模型车刀实验数据(1)3D模型车刀角度标注图(2)3D模型车刀实验数据记录表。

实验名称:车刀几何角度的测量一、实验目的1)通过对车刀标注角度的测量,进一步理解车刀几何角度的概念及相互之间的几何关系。

2)了解角度测量仪的构造、原理和使用方法。

二、实验原理车刀标注角度常用万能角度尺或量角仪测量。

车刀量角仪的结构如图6-28所示。

装在支脚1上的圆形底盘2的周边刻有从0︒起向左、右各100︒的刻度,其上的工作台5可绕小轴7转动,转动角度有固定于工作台上的指针6指示出来。

定位块4和导条3固定在一起,能在工作台5的滑槽内滑动。

立柱20上有矩形螺纹。

旋转螺母19可使滑体13沿立柱的键槽上、下移动。

小刻度盘15用小螺钉16固定安装在滑体13上,用旋钮17可将弯板18锁紧在滑体13上。

松开旋钮,弯板以旋钮为轴,可向顺、逆时针两个方向转动,转动的角度用固定于弯板18上的小指针14在小刻度盘15上指示出来。

大刻度盘12用螺钉11固定在弯板上,螺钉轴8装在大刻度盘上,大指针可绕螺钉轴向顺、逆时针两个方向转动,转动的角度由大刻度盘上的刻度显示,转动的极限位置由销轴10限定。

当指针6、大指针9、小指针14知处于0︒时,大指针的前面a和侧面b分别垂直于工作台的平面,而底面c平行于工作台的平面。

测量时,根据被测角度的需要,转动工作台5上的车刀位置,再旋转螺母19,使滑体13带动大指针9上升或下降而处于适当的位置,然后用大指针9的前面a(或侧面b、或底面c),与构成被测角度的面或线紧密贴合,从大刻度盘12上读出大指针9指示的被测角度数值。

三、实验仪器及工具仪器:车刀量角仪工具:游标卡尺刀具:直头外圆车刀、90º右偏刀、弯头外圆车刀、切断刀四、实验方法1.车刀量角仪的原始位置调整测量前需将量角仪的大、小指针和工作台指针全部调整到零位,然后将车刀按工作位置放置,并紧靠定位块,刀尖紧贴大指针正面,刀杆轴线垂直于大指针正面,如图5—1所示。

2.主偏角r k 和副偏角r k '的测量从原始位置起,按顺时针方向转动工作台(工作台面相当于基面),让主切削刃和大指针前面紧密贴合,如图5—2所示,此时,工作台指针在底盘上所指示的刻度值,即是r k 的数值。

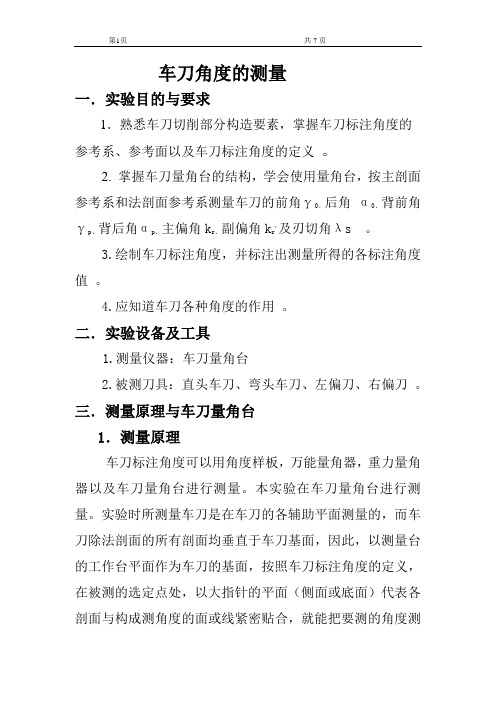

车刀角度的测量一.实验目的与要求1.熟悉车刀切削部分构造要素,掌握车刀标注角度的参考系、参考面以及车刀标注角度的定义。

2. 掌握车刀量角台的结构,学会使用量角台,按主剖面参考系和法剖面参考系测量车刀的前角γ0、后角α0、背前角γp、背后角αp、主偏角k r、副偏角k r,及刃切角λs 。

3.绘制车刀标注角度,并标注出测量所得的各标注角度值。

4.应知道车刀各种角度的作用。

二.实验设备及工具1.测量仪器:车刀量角台2.被测刀具:直头车刀、弯头车刀、左偏刀、右偏刀。

三.测量原理与车刀量角台1.测量原理车刀标注角度可以用角度样板,万能量角器,重力量角器以及车刀量角台进行测量。

本实验在车刀量角台进行测量。

实验时所测量车刀是在车刀的各辅助平面测量的,而车刀除法剖面的所有剖面均垂直于车刀基面,因此,以测量台的工作台平面作为车刀的基面,按照车刀标注角度的定义,在被测的选定点处,以大指针的平面(侧面或底面)代表各剖面与构成测角度的面或线紧密贴合,就能把要测的角度测量出来。

2.车刀测量台车刀测量台是测量车刀角度的专用量角仪。

其结构见实物。

测量台上的圆形地盘的周边刻有从00起向顺、逆时针两个方向各1000的刻度,其上的工作台可以绕小轴转动。

转动的角度,由固连于工作台上的指针指示出来,工作台上的定位快和导条固定在一起,能在工作台的滑槽内平行滑动。

立柱固定安装在底盘上,是一根短形螺纹杆,旋转大螺帽,滑体沿立柱的键槽上下滑动。

小刻度盘用螺钉装在滑体上面。

在小刻度盘的外面,用旋钮将弯板的一端锁紧在滑体上,松开旋钮时,弯板可以向顺,逆时针两个方向转动。

其转动角度通过小指针在小刻度盘上指示出来。

在弯板的另一端,用两个螺钉固定一块扇形大刻度盘,其上用特别螺钉轴装上一个大指针,他可以绕螺钉轴向,逆两个方向转动,通过大刻度盘指示转动的角度,销轴用于大指针的限位。

当工作台指针,大指针和小指针都处在00时,大指针前面a面和侧面b面垂直于工作台的侧面,而底面c平行于工作台的平面。

《车刀几何角度测定》实验报告实验日期:指导教师:成绩:一、实验仪器设备

二、测量及计算结果

1.正交平面参考系标注角度

2.法平面参考系标注角度

3.假定工作平面、背平面参考系标注角度

三、思考题

1.用车刀量角台测量车刀正交平面前角o γ和后角o α时,为什么要让工作台从原始位置起,逆时针方向旋转r k -= 90ϕ的角度?

2.为什么用车刀量角台测量车刀法平面前角n γ和后角n α时,小指针(即弯板)要旋转一个刃倾角s λ的数值?

3.为什么车刀工作图上不标注副前角o

'γ?

4.参照测量车刀正交平面前角o γ和后角o α的方法,怎样利用车刀量角台测量出车刀副刀

刃上的前角o '

γ和后角o 'α?

四、根据测量数据绘制车刀标注角度图。

一、实验目的本次实训旨在通过实际操作,使学生掌握刀具角度测量的基本方法与技巧,加深对刀具几何角度理论知识的理解,提高学生在机械加工中对刀具角度的测量和调整能力。

二、实验原理刀具的几何角度包括前角、后角、主偏角、副偏角和刃倾角等,这些角度直接影响到切削过程中的切削力、切削温度和工件表面质量。

因此,准确测量刀具角度对于保证切削加工质量至关重要。

三、实验器材1. 车刀量角仪2. 车床3. 刀具4. 工件5. 记录本四、实验步骤1. 准备工作(1)检查车床、刀具、工件和量角仪等实验器材是否完好。

(2)调整车床,使工件固定在卡盘上,并确保工件轴线与车床主轴轴线平行。

(3)将刀具安装在刀架上,调整刀具位置,使刀具的切削刃与工件轴线平行。

2. 测量前角(1)将量角仪的测量面紧贴刀具的前刀面。

(2)调整量角仪,使量角仪的刻度线与刀具的前刀面垂直。

(3)读取量角仪的刻度值,即为刀具的前角。

3. 测量后角(1)将量角仪的测量面紧贴刀具的主后刀面。

(2)调整量角仪,使量角仪的刻度线与刀具的主后刀面垂直。

(3)读取量角仪的刻度值,即为刀具的后角。

4. 测量主偏角(1)将量角仪的测量面紧贴刀具的主切削刃。

(2)调整量角仪,使量角仪的刻度线与刀具的主切削刃垂直。

(3)读取量角仪的刻度值,即为刀具的主偏角。

5. 测量副偏角(1)将量角仪的测量面紧贴刀具的副切削刃。

(2)调整量角仪,使量角仪的刻度线与刀具的副切削刃垂直。

(3)读取量角仪的刻度值,即为刀具的副偏角。

6. 测量刃倾角(1)将量角仪的测量面紧贴刀具的刃倾面。

(2)调整量角仪,使量角仪的刻度线与刀具的刃倾面垂直。

(3)读取量角仪的刻度值,即为刀具的刃倾角。

五、实验结果与分析通过对刀具各角度的测量,可以了解刀具的实际角度与理论角度之间的差异,分析差异产生的原因,并提出相应的调整措施。

六、实验总结通过本次实训,学生掌握了刀具角度测量的基本方法与技巧,加深了对刀具几何角度理论知识的理解,提高了学生在机械加工中对刀具角度的测量和调整能力。

车刀角度测量实验报告基本格式车刀角度测量实验报告基本格式实验名称:车刀几何角度测量一、实验目的和要求1、熟悉车刀切削部分的构成要素,掌握车刀静态角度的参考平面、参考系及车刀静态角度的定义:2、了解车刀量角台的结构,学会使用量角台测量车刀静态角度;3、通过车刀角度的具体测量,进一步掌握车刀角度的概念,为学习其他刀具打好基础。

4、绘制车刀静态角度图,并标注出测量得到的各角度数值。

二、实验器材1、刀具角度测量仪;2、刀具:90º外圆车刀、45º外圆车刀。

三、实验内容及数据1、车刀的组成(画出示意图,此图或实验指导书中的车刀结构示意图任选其一,画此图时,除硬质合金部分需要画填充外,其余部分不画填充。

)车刀由刀头和刀体两部分组成。

刀头用于切削,刀体用于安装。

刀头一般由三面,两刃、一尖组成。

(1)前刀面是切屑流经过的表面。

(2)主后刀面是与工件切削表面相对的表面。

(3)副后刀面是与工件已加工表面相对的表面。

(4)主切削刃是前刀面与主后刀面的交线,担负主要的切削工作。

(5)副切削刃是前刀面与副后刀面的交线,担负少量的切削工作,起一定的修光作用。

(6)刀尖是主切削刃与副切削刃的相交部分,一般为一小段过渡圆弧。

2、车刀的主要角度及其作用(1)前角γ0在主剖面中测量,是前刀面与基面之间的夹角。

其作用是使刀刃锋利,便于切削。

但前角不能太大,否则会削弱刀刃的强度,容易磨损甚至崩坏。

加工塑性材料时,前角可选大些,如用硬质合金车刀切削钢件可取γ0=10~20,加工脆性材料,车刀的前角γ0应比粗加工大,以利于刀刃锋利,工件的粗糙度小。

(2)后角α0在主剖面中测量,是主后面与切削平面之间的夹角。

其作用是减小车削时主后面与工件的摩擦,一般取α0=6~12°,粗车时取小值,精车时取大值。

(3)主偏角Kr在基面中测量,它是主切削刃在基面的投影与进给方向的夹角。

第一文库网其作用是:1)可改变主切削刃参加切削的长度,影响刀具寿命。

一、实验目的1. 理解车刀角度在金属切削过程中的重要性;2. 掌握车刀角度测量的基本方法和步骤;3. 熟悉不同类型车刀的角度构成及测量方法;4. 培养实际操作能力,提高对车刀角度测量的准确性。

二、实验原理车刀角度是指车刀切削部分与工件表面相对位置的角度,主要包括前角、后角、主偏角、副偏角和刃倾角等。

这些角度对切削力、切削温度、刀具磨损和工件表面质量等方面具有重要影响。

车刀角度的测量方法主要包括直接测量法和间接测量法。

三、实验仪器与材料1. 实验仪器:CLY-1型车刀量角仪、车刀、平板、量角器、钢板尺等;2. 实验材料:外圆车刀、端面车刀、切槽车刀、内孔车刀和螺纹车刀等。

四、实验步骤1. 外圆车刀角度测量(1)将外圆车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

2. 端面车刀角度测量(1)将端面车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

3. 切槽车刀角度测量(1)将切槽车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

4. 内孔车刀角度测量(1)将内孔车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

5. 螺纹车刀角度测量(1)将螺纹车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

五、实验结果与分析1. 外圆车刀角度测量结果:前角:5°;后角:10°;主偏角:45°;副偏角:5°。

2. 端面车刀角度测量结果:前角:10°;后角:15°;主偏角:45°;副偏角:10°。

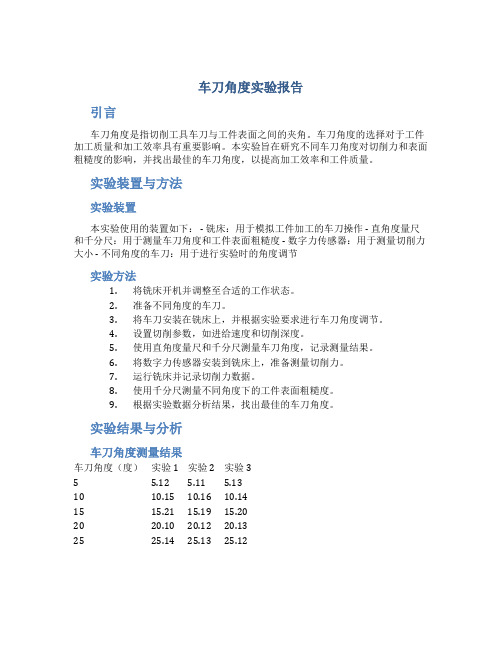

车刀角度实验报告引言车刀角度是指切削工具车刀与工件表面之间的夹角。

车刀角度的选择对于工件加工质量和加工效率具有重要影响。

本实验旨在研究不同车刀角度对切削力和表面粗糙度的影响,并找出最佳的车刀角度,以提高加工效率和工件质量。

实验装置与方法实验装置本实验使用的装置如下: - 铣床:用于模拟工件加工的车刀操作 - 直角度量尺和千分尺:用于测量车刀角度和工件表面粗糙度 - 数字力传感器:用于测量切削力大小 - 不同角度的车刀:用于进行实验时的角度调节实验方法1.将铣床开机并调整至合适的工作状态。

2.准备不同角度的车刀。

3.将车刀安装在铣床上,并根据实验要求进行车刀角度调节。

4.设置切削参数,如进给速度和切削深度。

5.使用直角度量尺和千分尺测量车刀角度,记录测量结果。

6.将数字力传感器安装到铣床上,准备测量切削力。

7.运行铣床并记录切削力数据。

8.使用千分尺测量不同角度下的工件表面粗糙度。

9.根据实验数据分析结果,找出最佳的车刀角度。

实验结果与分析车刀角度测量结果车刀角度(度)实验1 实验2 实验35 5.12 5.11 5.1310 10.15 10.16 10.1415 15.21 15.19 15.2020 20.10 20.12 20.1325 25.14 25.13 25.12切削力测量结果切削力的测量结果如下: | 车刀角度(度) | 实验1(N) | 实验2(N) | 实验3(N) | |————–|———|———|———| | 5 | 15.2 | 15.4 | 15.2 | | 10 | 20.1 | 19.9 | 20.2 | | 15 | 26.5 | 26.3 | 26.4 | | 20 | 30.2 | 30.1 | 30.0 | | 25 | 35.5 | 35.3 | 35.4 |表面粗糙度测量结果表面粗糙度的测量结果如下: | 车刀角度(度) | 表面粗糙度(μm) | |————–|—————-| | 5 | 10.2 | | 10 | 8.6 | | 15 | 7.8 | | 20 | 9.1 | | 25 | 11.5 | 分析与讨论根据实验结果可以得出以下结论: 1. 切削力随着车刀角度的增大而增大。

1实验报告车刀几何角度测量剖析

车刀几何角度测量是利用测量仪把车刀的轨迹及其特征几何角度参数进行测量,并将测量结果有效地表示出来,以实现车刀正确的几何角度的定位。

它的测量是车刀加工的重要环节。

车刀几何角度测量按照几何形状分为位置测量和尺寸测量,其中位置测量主要将主刀轨迹,分削口位置,坡口形状等特征点进行定位,保证车刀表面几何角度确定;尺寸测量主要测量车刀压切角,分削口对刃角,压切深度及分削口间隙等几何参数。

车刀几何角度测量通常是利用正视显微镜,光干涉仪,三角投影仪进行测量,根据数据显示屏的情况,可将测量结果直接显示出来,也可将测量结果打印出来,以作详细的记录。

在车刀几何角度测量中,有必要对车刀的几何形状进行一定的处理,这可以保证测量的准确性。

主要有以下几种处理方法:使用砂轮磨毛,使表面平坦;使用手轮磨,形成圆润的几何形状;使用数控磨,利用数控机床调整几何角度参数。

以上是车刀几何角度测量简要剖析,有助于深入了解车刀的几何角度,使得车刀加工的质量及工效得以提高。

第1篇一、实验目的本次实验旨在通过实际操作,加深对普通刀具几何角度的认识,了解测量刀具角度的方法和步骤,并培养实验操作技能。

二、实验原理刀具的几何角度是指刀具切削部分各个表面的相对位置和形状所决定的几何形状。

刀具的几何角度主要包括前角、后角、主偏角、副偏角和刃倾角等。

这些角度对切削性能和加工质量有着重要影响。

1. 前角:前角是指主切削刃与基面之间的夹角。

前角的大小影响切削力、切削温度和切削速度。

2. 后角:后角是指主后刀面与基面之间的夹角。

后角的大小影响刀具的磨损和切削性能。

3. 主偏角:主偏角是指主切削刃与基面之间的夹角。

主偏角的大小影响切削力、切削温度和切削性能。

4. 副偏角:副偏角是指副切削刃与基面之间的夹角。

副偏角的大小影响切削力、切削温度和切削性能。

5. 刃倾角:刃倾角是指主切削刃与切削平面之间的夹角。

刃倾角的大小影响切削力、切削温度和切削性能。

三、实验器材1. 普通车刀2. 刀具角度测量仪3. 毫米尺4. 铅笔5. 记事本四、实验步骤1. 观察普通车刀的结构,了解车刀的各个部分名称和作用。

2. 使用刀具角度测量仪测量车刀的前角、后角、主偏角、副偏角和刃倾角。

a. 将车刀放置在刀具角度测量仪的测量台上,调整测量仪的测量臂,使其与车刀的前刀面、主后刀面、副后刀面和刃面平行。

b. 使用测量仪的测量片测量车刀的前角、后角、主偏角、副偏角和刃倾角。

c. 记录测量结果。

3. 使用毫米尺测量车刀的刀尖半径、刀尖圆弧半径和刀尖圆弧角度。

4. 使用铅笔在记事本上绘制车刀的几何角度图,标注测量得到的各个角度数值。

五、实验结果与分析1. 测量结果a. 前角:10°b. 后角:6°c. 主偏角:45°d. 副偏角:15°e. 刃倾角:0°f. 刀尖半径:2mmg. 刀尖圆弧半径:1mmh. 刀尖圆弧角度:30°2. 分析通过本次实验,我们对普通车刀的几何角度有了更深入的了解。

实验报告基本格式

(基本要求:1、根据学院的规定,实验报告必须用“长江大学工程技术学院实验报告”用纸;2、报告中有图的地方,要用尺规铅笔作图;3、实验报告书写要认真、规范,字迹工整,严禁潦草。

不合要求者,需要重写,否则以零分计。

)

实验名称:车刀几何角度测量

一、实验目的和要求

1、熟悉车刀切削部分的构成要素,掌握车刀静态角度的参考平面、参考系及车刀静态角度的定义:

2、了解车刀量角台的结构,学会使用量角台测量车刀静态角度;

3、通过车刀角度的具体测量,进一步掌握车刀角度的概念,为学习其他刀

具打好基础。

4、绘制车刀静态角度图,并标注出测量得到的各角度数值。

二、实验器材

1、刀具角度测量仪;

2、刀具:90º外圆车刀、45º外圆车刀。

三、实验内容及数据

1、车刀的组成(画出右边的示意图)

车刀由刀头和刀体两部分组成。

刀头

用于切削,刀体用于安装。

刀头一般由三

面,两刃、一尖组成。

(1)前刀面是切屑流经过的表面。

(2)主后刀面是与工件切削表面相

对的表面。

(3)副后刀面是与工件已加工表面

相对的表面。

(4)主切削刃是前刀面与主后刀面的交线,担负主要的切削工作。

(5)副切削刃是前刀面与副后刀面的交线,担负少量的切削工作,起一定的修光作用。

(6)刀尖是主切削刃与副切削刃的相交部分,一般为一小段过渡圆弧。

2、车刀的主要角度及其作用

(1)前角γ0在主剖面中测量,是前刀面与基面之间的夹角。

其作用是使刀刃锋利,便于切削。

但前角不能太大,否则会削弱刀刃的强度,容易磨损甚至崩坏。

加工塑性材料时,前角可选大些,如用硬质合金车刀切削钢件可取γ0=10~20,加工脆性材料,车刀的前角γ0应比粗加工大,以利于刀刃锋利,工件的粗糙度小。

(2)后角α0在主剖面中测量,是主后面与切削平面之间的夹角。

其作用是减小车削时主后面与工件的摩擦,一般取α0=6~12°,粗车时取小值,精车时取大值。

(3)主偏角Kr在基面中测量,它是主切削刃在基面的投影与进给方向的夹角。

其作用是:

1)可改变主切削刃参加切削的长度,影响刀具寿命。

2)影响径向切削力的大小。

小的主偏角可增加主切削刃参加切削的长度,因而散热较好,对延长刀具使用寿命有利。

但在加工细长轴时,工件刚度不足,小的主偏角会使刀具作用在工件上的径向力增大,易产生弯曲和振动,因此,主偏角应选大些。

车刀常用的主偏角有45°、60°、75°、90°等几种,其中45°多。

(4)副偏角Kr’在基面中测量,是副切削刃在基面上的投影与进给反方向的夹角。

其主要作用是减小副切削刃与已加工表面之间的摩擦,以改善已加工表面的精糙度。

在切削深度a p、进给量f、主偏角Kr相等的条件下,减小副偏角Kr’,可减小车削后的残留面积,从而减小表面粗糙度,一般选取Kr′=5~15°。

(5)刃倾角入λs在切削平面中测量,是主切削刃与基面的夹角。

其作用主要是控制切屑的流动方向。

主切削刃与基面平行,λs=0;当刀尖处于主切削刃的最低点,λs为负值,刀尖强度增大,切屑流向已加工表面,用于粗加工;当

刀尖处于主切削刃的最高点,λs 为正值,刀尖强度削弱,切屑流向待加工表面,用于精加工。

车刀刃倾角λs ,一般在-5-+5°之间选取。

3、测量数据

4、计算结果(绘出车刀的静态角度图。

把γ0、α0、K r 、λs 、K r ′、a 0′、β0、ε

r

表达清楚。

只标注符号,不写测量数值。

我们测量时90°外圆车刀用的是反撇刀,

画图还是按正撇。

计算公式教材中也有。

)

(代入测量结果,计算出下列角度) (1)90°外圆车刀

楔角β0=90°-(γ0+α0)= 刀尖角εr =180°-(K r + K r ′)=

(2)45°外圆车刀

楔角β0=90°-(γ0+α0)=

刀尖角εr=180°-(K r + K r′)=。