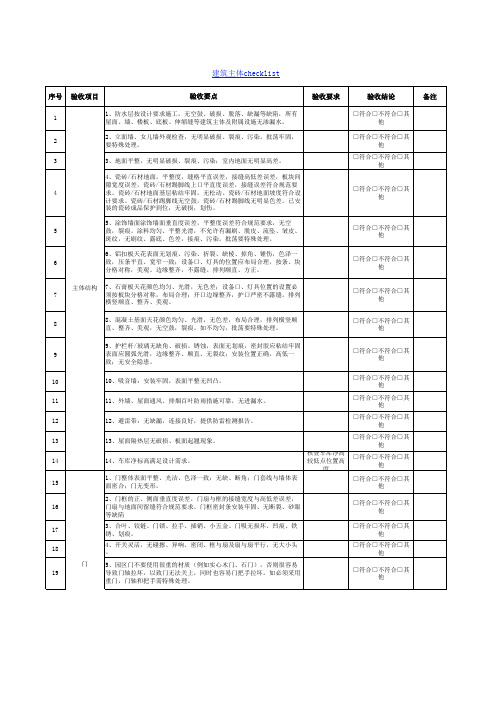

结构设计检查表checklist

- 格式:xls

- 大小:96.00 KB

- 文档页数:8

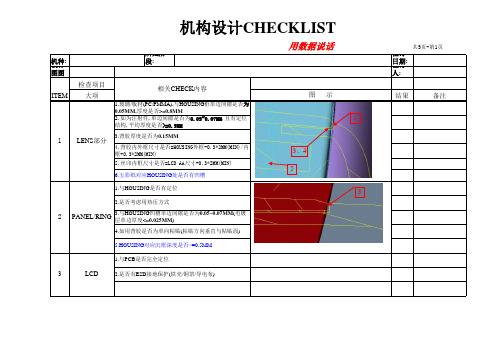

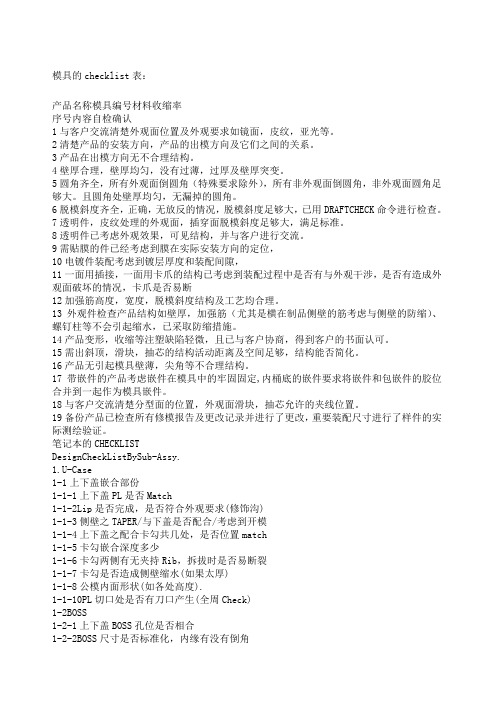

机种:所处阶段:检讨日期:设计图图号/版本:检讨人:检查项目大项图 示结果备注6.五彩纸对应HOUSING 处是否有凹槽5.HOUSING 对应沉框深度是否>=0.5MM 1.与HOUSING 是否有定位4.如用背胶是否为单向粘贴(粘贴方向垂直与粘贴面)1LENS 部分2PANEL/RING4.背胶内外框尺寸是否=HOUSING外框-0.3*2MM(MIN)/内框+0.3*2MM(MIN)3.背胶厚度是否为0.15MM2.是否考虑用热压方式ITEM相关CHECK 内容用数据说话 共5页-第1页3.与HOUSING 凹槽单边间隙是否为0.05~0.07MM (电镀层单边厚度<=0.025MM )5.丝印内框尺寸是否=LCD AA尺寸+0.3*2MM(MIN)1.与PCB 是否完全定位LCD2.是否有ESD 接地保护(铁壳/铜箔/导电布)1.玻璃/板材(PC/PMMA),与HOUSING 框单边间隙是否为0.05MM ,厚度是否>=0.8MM2.如为注射件,单边间隙是否为0.05~0.07MM ,且有定位结构,平均厚度是否>=0.9MM353、413机种:所处阶段:检讨日期:设计图图号/版本:检讨人:检查项目大项图 示结果备注ITEM用数据说话 共5页-第2页1.字键拔模斜度是否为0.5度~1.0度2.与键孔单边间隙是否为0.1MM (最小处)16.按键是否有连动现象17.底部是否有零件干涉15.PLASTIC KEY 进料点处HOUSING 是否有避开相关CHECK 内容KEY 部分机构设计CHECKLIST12.塑胶部分高度是否>=0.8MM 9.key 与LED 之间是否有阻挡3.钢琴键字键间隙是否为0.15MM4.KEYPAD 触点与METAL DOME 间隙是否>=0.05MM5.键帽唇边与HOUSING 内侧壁间隙是否>=0.2MM 11.钢琴键底部如是有铁片,其与键底间隙是否为0.7MM 10.钢琴键底部是否有铁片(T=0.2MM)或塑胶或TPU 作支撑6.一般字键唇边宽度是否>=0.4MM (局部亦可)8.杠杆键唇边宽度是否>=0.5MM (局部亦可)13.是否有组装定位结构7.杠杆键与键孔单边间隙是否为0.2MM (杠杆干涉检测)14.是否有ESD 保护(铁片/铝箔/银网)41、245687机种:所处阶段:检讨日期:设计图图号/版本:检讨人:检查项目大项图 示结果备注1.PCB 外形与HOUSING 内壁间距是否>=0.5MM 5.是否有ESD 保护3.与HOUSING 内壁单边间隙B 是否>=0.5MM 2.是否有接地层5PCB 部分6REC./SPKITEM相关CHECK 内容1.REC./SPK端面是否密封/压紧2.SPK 端面是否保证有0.8MM 空间4.如用弹片接触,是否有支撑保护3.是否有定位,单边间隙为0.05MM(参照最大值)2.X/Y/Z方向是否都有定位,尤其是KEY BOARD3.如遇弹性体与之接触,此处HOUSING是否有RIB支撑,以保证间距及保护作用7FPC1.R 角是否为R2以上4.直线段是否足够长用数据说话 共5页-第3页12233机种:所处阶段:检讨日期:设计图图号/版本:检讨人:检查项目大项图 示1.视窗框尺寸是否=丝印内框尺寸+1.0MM 3.R/H 与F/H 围墙前后左右单边间隙是否为0.05~0.07MM 5.卡钩/卡槽有效搭接长度是否>=0.5MM 9.对KEY BOARD是否有RIB支撑,以保证KEY有效行程10.DROP TEST 时所有RIB 对零件(LCD/MIC/RECEIVE/CONNECT 等)是否有伤害7.卡槽与断面间距是否>=0.15MM8.对零件定位单边间隙是否为0.1MM 以内6.卡钩/卡槽上下是否留有0.05MM 间隙HOUSING 部分13.台阶处是否都有R角/C角过渡2.是否有倒拔模现象结果4.内侧是否有分布与之间隙为0.05MM 的RIB防段差且远离卡钩备注12.CANDYBAR 平均壁厚是否为1.5~1.8MM /CLAMPSHELL 平均壁厚是否为1.2~1.5MM 11.是否有对零件(LCD/MIC/RECEIVE/CONNECT等)保护结构(DROP TEST)14.F/H 与R/H BOSS 上下之间是否有0.05MM 间隙8用数据说话 共5页-第4页ITEM相关CHECK 内容135、6、7机种:所处阶段:检讨日期:设计图图号/版本:检讨人:检查项目大项图 示20.FOLDER 与BASE 转轴之间单边间隙是否<=0.1MM1.运动件在行程中是否有干涉15.RIB 拔模斜度是否为0.5度用数据说话 共5页-第5页ITEM备注相关CHECK 内容结果17.卡钩处是否预留后退空间18.跑斜销处是否预留>=6MM 后退空间其它10HOUSING 部分2.CLAMSHELL 的减震装置是否合理(不会引起较大面积划伤/掉漆现象)9VIBRATER1.是否X/Y/Z 方向都有固定2.转子在运动中与周边物是否留有0.3MM 以上安全空间24.SIM 卡支撑面(HOUSING)是否低于SIM READER 0.1MM23.闪避零件安全间隙是否>=0.3MM22.FOLDER 与BASE(KEY)之间间隙是否>=0.4MM 16.RIB 根部厚度是否不超过对应壁厚1/221.不允许有飞边/尖角的轮廓线是否都有R 角(分模面除外)19.电池盖定位是否用RIB 或卡钩(单边间隙0.05~0.07MM )1415、1618202224。

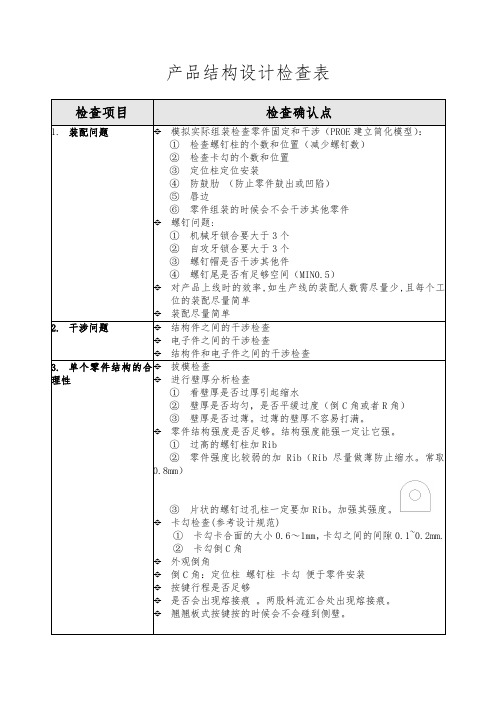

产品结构设计检查表检查项目检查确认点1.装配问题 模拟实际组装检查零件固定和干涉(PROE建立简化模型):①检查螺钉柱的个数和位置(减少螺钉数)②检查卡勾的个数和位置③定位柱定位安装④防鼓肋(防止零件鼓出或凹陷)⑤唇边⑥零件组装的时候会不会干涉其他零件螺钉问题:①机械牙锁合要大于3个②自攻牙锁合要大于3个③螺钉帽是否干涉其他件④螺钉尾是否有足够空间(MIN0.5)对产品上线时的效率,如生产线的装配人数需尽量少,且每个工位的装配尽量简单装配尽量简单2.干涉问题 结构件之间的干涉检查电子件之间的干涉检查结构件和电子件之间的干涉检查3.单个零件结构的合理性 拔模检查进行壁厚分析检查①看壁厚是否过厚引起缩水②壁厚是否均匀,是否平缓过度(倒C角或者R角)③壁厚是否过薄。

过薄的壁厚不容易打满。

零件结构强度是否足够。

结构强度能强一定让它强。

①过高的螺钉柱加Rib②零件强度比较弱的加Rib(Rib尽量做薄防止缩水。

常取0.8mm)③片状的螺钉过孔柱一定要加Rib。

加强其强度。

卡勾检查(参考设计规范)①卡勾卡合面的大小0.6~1mm,卡勾之间的间隙0.1~0.2mm.②卡勾倒C角外观倒角倒C角:定位柱螺钉柱卡勾便于零件安装按键行程是否足够是否会出现熔接痕。

两股料流汇合处出现熔接痕。

翘翘板式按键按的时候会不会碰到侧壁。

4.零件模具问题 在产品的结构设计过程中,应充分考虑模具的成本和寿命.尽量①减少模具的复杂性②减少斜顶③减少滑块④尖角利边⑤对插位斜顶问题:①有没有斜顶,是否可以通过切割塑胶材料来取消斜顶②斜顶是否有足够的退出空间③斜顶是否会干涉其他特征有没有倒扣,切除倒扣部分对平板及透明件的设计应充分考虑模具的浇口.5.成本问题 尽量降低成本6.共用问题 能共用其他机种零件的尽量共用,以降低成本。

7.外观问题 R角是否能完美的做成。

分模线是否影响外观是否需要美工线8.其它问题 运动机构件一定要把他的运动全过程都画出来,以减少错误。

一. 塑胶件Plastic components1.有无做干涉检查?If interference test2.有无做draft检查?If draft test3.有无透明件背后丝印/喷涂要求?如果有,不能有任何特征在该面上.If requirements of silk printing or painting in the back of the transparency components, and with no features on it.4.壳体材料,Housing material5.壳体最小壁厚,侧面是否厚度小于1.2mm.If the least thickness of the side wall of the housing less than 1.2mm6.设计考虑的浇口位置,有无避位?If anti-interference according with the gate7.熔接线位置是否会是有强度要求的地方?If weld line with requirements of intensity8.壁厚突变1.6倍以上处有无逃料措施?If wall thickness break over 1.6 times with slope transition9.壳体对主板的定位是否足够(至少四点)If housing locating to main board enough(at least with four points)10.壳体对主板的固定方式,如果是螺丝柱夹持,是否会影响附近的键盘手感?If the screw nipping method of housing to PCBA affect the near key click11.壳体之间的固定及定位应该有四颗螺丝+每侧面两个卡扣+顶面两卡扣+周边唇边If housing fixing and locating with four screws and each side with two snap fits and upper side two snap fits and lip around.12.螺丝是自攻还是NUT?螺径?单边干涉量?配合长度?螺丝头的直径?( 机械螺钉锁3牙,自攻螺钉5牙以上)If screws manner, such as self-tapping or nut, the screw diameter? One side interference quantity? Matching length? The screw cap diameter?(Over 3 pitch assembly length mechanical screw, over 5 self-tapping screw)13.螺柱的直径?孔的直径?螺柱壁厚?The screw boss diameter? The boss hole diameter? The thickness of boss wall ?14.螺丝面是定位面吗?测量基准是什么?If screw surface locating surface? The measure benchmark?15.唇边的宽度(1/2壁厚左右),高度?之间的配合间隙是否小于0.10mm?The lip width(about1/2 wall thickness),height? If the assembling clearance less than 0.10mm16.卡扣壁厚/宽度?公卡扣壁厚是否小于0.70mm?卡扣干涉量是否小于0.5mm?The clip thickness/width? If male clip thickness less than 0.70mm, or clip interference less than 0.5mm17.卡扣导入方向有无圆角或斜角?If clip guide direction with R or bevel18.卡扣斜销行位不得少于5mm.在此范围内有无其他影响行位运动的特征?The clip slide pin not less than 5mm,within which if affect slide move 19.LCD周围有无定位/固定的特征rib?If locating or fixing features around LCD20.SPEAKER/RECEIVER/VIBRATOR周边有无定位/固定特征?If locating or fixing features around SPEAKER/RECEIVER/VIBRATOR?21.LENS周边有无对LEN浇口/定位柱/定位脚等的避位?If anti-interference to gate/locating pole/locating foot around LENS 22.对电铸件斜边有无避位?If anti-interference to the electroform components bevel edge23.键盘周边有无定位柱?加强RIB?If locating pole or reinforced rib24.转轴处壁厚是否小于1.2mm?If thickness at the hinge less than 1.2mm?25.转轴处根部有无圆角?多少?If root at the hinge with R? and what is the R?26.唇边与卡扣的配合是否是反卡结构?是否还有空间增加反卡?If the match between lip and clip counter-clip structure? If more space to add counter-clip?27.外置天线处是否有防掰出反卡?If outside antenna with anti-breaking off counter-clip28.电池仓面是否设计了入网标签及其他标签的位置?深度?If battery store surface with PTC label or other label, and what is depth?29.外面拔模角度是否小于2度?If pulling angle less than 2 degree30.热熔柱直径大于0.8mm时是否考虑了防缩水的结构?(空心柱)If protection to avoid shrinkage under melting pole diameter over 0.8mm(hollow pole)?31.超声波焊接材料的匹配性是否与供应商沟通过?If discuss with the supplier about the assembling quality of the ultrasonic weld material32.超声波能量带的设计是否合理(三角形,0.4*0.4)?有无防溢胶设计?If ultrasonic energy belt design (triangle, 0.4*0.4) reasonable? If with anti-spilling glue design?33.螺柱/卡扣处是否会缩水?If shrinkage at the screw boss and the snap34.有无厚度小于0.5mm的大面(大于400平方mm)?If big side(over 400 square mm) with thickness less than 0.5mm35.筋条厚度与壁厚的比例是否小于0.75:1?If the scale of thickness of the rib and the wall less than 0.75:136.铁料是否厚度/直径小于0.40mm?模具是否有尖角?If metal thickness/diameter less than 0.40mm. If mould with sharp angle?37.壳体喷涂区域的考虑,外棱边是否有圆角(大于1mm)以防掉漆?遮蔽夹具的精度?If outside edge with R(over 1mm) to avoid paint falling about the housingspray area, the precision of the shielding jig?38.双色喷涂的工艺缝尺寸是否满足W0.7mm*H0.5mm?If the size of the double color spraying technique slot match the 0.7mm*0.5mm39.塑料材料的颜色色板是否得到?If the plastic color panel available40.喷涂材料与塑材是否匹配?有无油漆厂的确认?颜色色板是否拿到?If spray material match the plastic, if the conformation of the paint plant,if the color panel available41.喷涂/丝印的测试标准及要求是否已经发给供应商?If the spray /silk print test standard and requirement sent to suppliers42. 吊绳孔:方便吊绳,强度可靠,应承受10公斤的拉力If the hang up line hole convenient for hang up line, intensity reliableenough to endure pulling force of 10 kg四, 电池 Batteries外置式电池 Outside battery1.电芯类型?Li-ion/Li-ion Polymer? 最大出厂厚度?Battery core types? Li-ion/Li-ion Polymer? Thickness?2.底壳底面厚度?侧面厚度?材料?What is the housing rear underside thickness? The side face thickness? Materials?3.面壳厚度?材料?What is the cover housing thickness? The materials?4.超声能量带的设计?溢胶措施有无?If ultrasonic energy belt and spilling plastic measures or not5.保护电路空间是否和封装厂确认?If conformation with encapsulation plants about the protection of circuit space6.电池呼吸空间是否考虑?(要留0.20mm的厚度空间)If battery breathing space or not? (0.20mm thickness space)7.内部是否预留粘胶空间(不小于0.15mm供两层双面胶)If double adhesive tape space inside or not (not less than 0.15mm for two layerdouble adhesive tape)8.底壳外表面是否留出标签的地方及厚度?If housing rear exterior side with label place, and the thickness?9.推开电池按钮时,电池能否自动弹出来?If battery flip out automatically when pushing out the battery button10.电池外壳周边是否因为分形线的位置而很锋利?(从截面看)If the battery cover is sharp due to the location of part line11.电池接触片要低于壳体0.3mm,目前设计是多少?The battery touching piece should be 0.3mm lower under the housing, What is the present design?12.电池安装方向是否合适?是否和电池连接器SPEC一致?If battery installation direction correct and in line with battery connector?13.电池按钮材料?能否耐2000次测试?The material of battery button? If battery button submitted to 2000 times test14.按钮如果依靠弹簧或弹片传力,有无借用零件?有无设计参考?要考虑手感.If with the help of components when passing force on spring or metal sheet, If design reference or not , take click into consideration.内置式电池BatteryIn-built batttery1.电芯类型?Li-ion/Li-ion Polymer?最大出厂厚度?Battery core types? Li-ion/Li-ion Polymer? The thickness?2.Li-ion Ploymer封装是否有底壳?厚度?If Li-ion Polymer encapsulation with bottom shell, and the thickness?3.壳体材料?侧边厚度?The housing material? Side face thickness?4.包装纸厚度?标签位置?The package paper thickness? The label location?5.电池接触片要低于壳体0.3mm(NEC标准),目前设计是多少?The battery touching piece should be 0.3mm lower under the housing, What is the present design?6.封装与电池盖的距离是否小于0.10mm?If the distance between battery and battery cover less than 0.10mm7.有无考虑呼吸空间?If breathing space or not ?8.定位及固定方式?The locating and fixing method ?9.安装方向?拆装空间?The installation direction and the disassembling space?10.接触电部位有无固定电池的特征?If battery fixing features at the electricity touching part?11.电池盖固定方式?The battery cover fixing method?12.电池盖材料?厚度?The battery cover material and the thickness?13.电池盖装配方向?拆装方式?卡扣数量?位置?The battery cover installation direction and disassembling method and the quantity of the clips and the location?14.电池盖有无按钮?If button with battery cover15.按钮行程是否正确?顶面是否有圆角以利电池盖滑出?If button travel correct? And if R with the top side as to battery cover sliding out easily?16.按钮材料?能否耐2000次测试?The button material? If pass 2000 times tests17.按钮如果依靠弹簧或弹片传力,有无借用零件?有无设计参考?要考虑手感If with the help of components when passing force on spring or metal sheet,If design reference or not , take click into consideration.五. 小镜片 Sub Lens1.镜片的工艺(IMD/IML/模切/注塑+硬化)The lens techniques (IMD/IML/die cutting/injection+hard coating)2.镜片的材料(PC/PMMA/GLASS)The lens materials(PC/PMMA/GLASS)3.镜片的厚度及最小厚度The lens thickness and the least thickness?4.IMD/IML/注塑镜片P/L,draft,radius?IMD/IML/injection lens P/L,draft, radius?5.固定方式及定位方式,最小粘接宽度是否大于1.5mm?The fixing and the locating methods ? and if the least adhesive width over1.5mm?6.窗口(VA&AA)位置是否正确If window(VA&AA) location correct7.冲击试验是否会有问题(100g钢球20cm高)If impact test ok(100g steel ball 20cm high)8.表面硬度是否足够(2H/3H…)If surface hardness enough(2H/3H…)9.镜片的耐摩擦测试(500g力50次,划伤宽度不大于100微米)The lens friction endurance test(50 times under force of 500g, scratchingmark width less than 100um)10.镜片本身及固定区域有无导致ESD问题的孔洞存在If ESD problems caused by holes in lens and fixed area?11.周边的电铸或金属件如何避免ESDHow to avoid ESD in electroform and metal parts?12.小镜片周边的金属是否会对天线有影响(开盖时)If metal near small lens affect the antenna(when cover lifting)13.镜片外面是否超出壳体面,应该降低0.05mm避免磨损.If lens outside parts beyond housing surface, and should be o.oo5mm loweras to avoid friction14.有无将测试标准发给供应商?If test standard sent to suppliers?六. 转轴Hinge1.转轴的直径The hinge diameter?2.转轴的扭力The hinge torque3.打开角度(SPEC)The opening angle4.有无预压角度(开盖预压为4-7度,建议5度;合盖预压为20度左右)If prepress angle(opening angle 4-7degreee, 5degree suggested; closingangle about 20degree)5.固定有无问题,有无轴向串动?If location ok, and axial move with hinge direction6.装拆有无空间问题?If space ok when (dis)assembling7.固定转轴的壁厚是多少,材料(推荐PC GE C1200HF或者三星HF1023IM)What is the fixed hinge wall thickness and material(PC GE C1200HF or Samsung 10231IM recommended)8.转轴配合处的尺寸及公差是否按照转轴SPEC?If the size and tolerance of the hinge assembling according to hinge SPEC 9.转轴与另一端的支撑是否同心?If the hinge and the crutch on the other end concentric?10.转轴处壳体是否有壁厚不均潜在缩水的可能性?If the hinge housing parts thickness unequal or shrinkage?11.与转轴对应的一端轴套与壳体的配合尺寸;The assembling size of housing and hinge cover opposite the hinge?12.壳体上有无设计转轴终了位置的止动缓冲垫?If stop cushion in the housing at the final state of hinge moving 七. 连接FLIP(SLIDE)/BASE的FPCThe FPC connecting the flip(slide) /base1 .FPC的材料,层数,总厚度The FPC material, layers and total thickness?2.PIN数,PIN宽PIN距PIN quantity, PIN width, and PIN distance3.最外面的线到FPC边的距离是多少(推荐0.3mm)The distance between most outside line and FPC edge ?(0.3mm suggested) 4.FPC内拐角处最小圆角要求大于1mm,且内拐角有0.20mm宽的布铜,防止折裂. The least corner R inside FPC should be over 1mm, and with copper of 0.20mm wide to avoid break5.有无屏蔽层和接地或者是刷银浆?If shielding cover, grounding or silver brushing?6.FPC与壳体的长度是否合适,有无MOCKUP 验证If the length of FPC and housing accurate, and with MOCKUP validation 7.壳体在FPC通过的地方是否有圆角?多少?推荐大于0.20mm.If R in the housing where FPC passes, and the degree ? over 0.20mm suggested 8.FPC与壳体间隙最小值?(推荐值为0.5mm)The least thickness between FPC and housing(0.5mm suggested)?9.FPC不在转轴内的部分是否有定位及固定措施?If location and fixing method in the FPC parts outside the hinge? 10.对应的连接器的固定方式The opposite connector fixing method11.FPC和连接器的焊接有无定位要求?定位孔?If locating requirement at the joint of FPC and the connector ? and the locating hole?12.补强板材料,厚度The strength added board material and the thickness?十四, 装配检查,assembling checkup1.翻盖打开角度The flip angle2.翻盖面和主机面的间隙The clearance between the flip surface and the housing surface 3.各配合零件的配合面处有无拔模If draft at the assembling surface of the assembling components 4.各配合零件之间的间隙是否合理.If the clearance of the assembling components reasonable5.所有零件的干涉检查,The interference test of all the components。

模具的checklist表:产品名称模具编号材料收缩率序号内容自检确认1与客户交流清楚外观面位置及外观要求如镜面,皮纹,亚光等。

2清楚产品的安装方向,产品的出模方向及它们之间的关系。

3产品在出模方向无不合理结构。

4壁厚合理,壁厚均匀,没有过薄,过厚及壁厚突变。

5圆角齐全,所有外观面倒圆角(特殊要求除外),所有非外观面倒圆角,非外观面圆角足够大。

且圆角处壁厚均匀,无漏掉的圆角。

6脱模斜度齐全,正确,无放反的情况,脱模斜度足够大,已用DRAFTCHECK命令进行检查。

7透明件,皮纹处理的外观面,插穿面脱模斜度足够大,满足标准。

8透明件已考虑外观效果,可见结构,并与客户进行交流。

9需贴膜的件已经考虑到膜在实际安装方向的定位,10电镀件装配考虑到镀层厚度和装配间隙,11一面用插接,一面用卡爪的结构已考虑到装配过程中是否有与外观干涉,是否有造成外观面破坏的情况,卡爪是否易断12加强筋高度,宽度,脱模斜度结构及工艺均合理。

13外观件检查产品结构如壁厚,加强筋(尤其是横在制品侧壁的筋考虑与侧壁的防缩)、螺钉柱等不会引起缩水,已采取防缩措施。

14产品变形,收缩等注塑缺陷轻微,且已与客户协商,得到客户的书面认可。

15需出斜顶,滑块,抽芯的结构活动距离及空间足够,结构能否简化。

16产品无引起模具壁薄,尖角等不合理结构。

17带嵌件的产品考虑嵌件在模具中的牢固固定,内桶底的嵌件要求将嵌件和包嵌件的胶位合并到一起作为模具嵌件。

18与客户交流清楚分型面的位置,外观面滑块,抽芯允许的夹线位置。

19备份产品已检查所有修模报告及更改记录并进行了更改,重要装配尺寸进行了样件的实际测绘验证。

笔记本的CHECKLISTDesignCheckListBySub-Assy.1.U-Case1-1上下盖嵌合部份1-1-1上下盖PL是否Match1-1-2Lip是否完成,是否符合外观要求(修饰沟)1-1-3侧壁之TAPER/与下盖是否配合/考虑到开模1-1-4上下盖之配合卡勾共几处,是否位置match1-1-5卡勾嵌合深度多少1-1-6卡勾两侧有无夹持Rib,拆拔时是否易断裂1-1-7卡勾是否造成侧壁缩水(如果太厚)1-1-8公模内面形状(如各处高度).1-1-10PL切口处是否有刀口产生(全周Check)1-2BOSS1-2-1上下盖BOSS孔位是否相合1-2-2BOSS尺寸是否标准化,内缘有没有倒角1-2-3BOSS根部肉厚,是否造成母模缩水1-2-4BOSSZ轴高度是否正确1-2-5BOSS是否足以支持上下盖结合强度1-2-6若要电镀/喷导电漆,BOSS前缘要做R角1-2-7是否有Rib支撑薄弱处.1-3K/B配合1-3-1K/B配合尺寸正确,两测Rib是否有足够干涉取卡住.1-3-2K/B与上盖周围GAP较K/B之上限值,每边再大0.1以上1-3-3K/B之拆拔方式,cable是否容易插入,角度与深度如何.1-3-4K/B下方是否有支撑,有无某处特别软造成浮动.1-3-5K/B各角落的夹持力为何,是不是易因变形翘起,是否高与键盘两侧,是否麽擦到LCD. 1-3-6按各键依typing之标准位置,手指是不是会被上盖磨到1-3-7K/B是否用做EMIShielding,若是,与上盖有多少部份作EMICONTACTOVERLAPING1-3-8上述OVERLAPING是否接触良好,有无需要加贴GASKET,若需要,OVERLAPING需预留高度GAPLCDmonitor结机设计checklistCheckItemNo.Item&Description1线材1.各线材固定能否确实,是否会造成组装上的挤压.2.附件和配属的线材固定是否确实,恰当.3.各贴布使用是否恰当,有无浪费或浮用之余.4.线材是否有交错纠缠之状况.5.线材是否有过长的状况.6.线材是否有裸露状况.7.有cord线材是否固定确实,有无悬空状况产生.8.Inverter线材是否有过长现象,若有过长须注意理线固定方式,不可直接塞入铁具内.9.ACLine牵拉是否过长,疑有信号干扰及损线(割伤)状况.11.AC线材是否有悬空状况.12.线扣是否有固定、或松脱状况.13.Inverter排线弯曲超过90度,恐有折断之疑虑.2Connector1.ConnectorsHousing是否固定确实,插拔有无晃动情况.2.ConnectionsHousing座是否均适当位置,有无造成插拔及各项作业之困难.3.Connectors座有无因机构设计,导致作业之不便.4.各接头孔位是否对正.6.按键是否卡键.7.Connector是否为同一厂商?如非同一maker会有信赖性风险.8.PanelConnector端与LVDS是否为同一厂商?如非同一maker会有信赖性风险.3Power/InverterBoard1.Power/InverterBoard固定是否确实、位置是否恰当、有无摇晃状况,恐造成螺丝松脱且产生异音.2.接地线位置是否有明确标示.3.Power/InverterBoard与基板距离锁附孔之距离是否符合安规(安规规定距离5mm).4.AC线材是否与其他接线重叠.5.加隔离罩後是否通风流畅?6.ACInlet未固定於MainShielding上面,插拔次数过多会造成不良之应力.1.有无螺丝松脱状况2.锁附螺丝超过PCBA范围3.机枱前後摇晃状况是否符合安规要求4.机台设计左右是否对称,不对称原因为何,是否为原始设计或客户要求5.Shield、铁具部份建议切R角6.边饰板是否修锐角,有无刮人状况产生7.结构锁附是否密合,有无断差产生8.基座底部加装垫片,是否平整,前後左右是否均呈水平状态9.各固定插梢、线材固定桩是否大小尺寸适合,固定确实10.各螺丝锁附是否确实,有无设计失当或异常11.底座是否有无警告标语,控制上下易夹手12.机壳开孔进风口与出风口面积是否呈对称性13.机构开孔是否被EMI对策或其他零件阻档造成空气流通不良14.Speaker有无固定,易造成共振15.前框与後壳间Gap是否过大16.螺丝孔未锁附螺丝5PCBA1.各项原件是否确实焊接,有无假焊或接反状况2.PCBA锁孔周围有无SMD.0603.0402原件插附3.锁孔位置是否为点状吃鍚,非全部吃锡4.散热导片之零件是否确实固定於散热片或铁具上5.散热膏涂布是否均匀及足够厚度6.散热导片之零件是否确实加涂散热膏於散热片或铁具之间7.PCBA,各零件插件高度是否适宜,有无过高之情形8.PCBA,各零件插件是否平整有无偏斜之情形9.PCBA板边到Components的距离是否有不足现象>0.3mm.10.PCBA板边有无铜箔翘起之情形11.PCBA上各零件是否确实平贴於PCBA、散热片或铁具上,两者之间不可有空隙,恐因锁附、固定时拉扯,造成损坏12.PCBA,板弯规格2mm可容许6标示1.按键Function标示是否明确2.後Function标示板标示方式是否明确3.警告标示是否标示在正确位置7包材1.包材是否造成塑胶套破损2.包装袋是否有回收使用标志/语3.纸箱是否有把手?强度是否足够4.包装袋是否打洞8其他1.抚摸检查机台各处是否有刮手或任何不适之感觉2.点胶固定是否恰当3.各部位上加装之垫片是否确实评估有无脆化或破损之可能性4.有无异物或异音於机殻内产生5.配件是否齐全6.其它机械可靠性的设计方法简述机械可靠性一般可分为结构可靠性和机构可靠性。

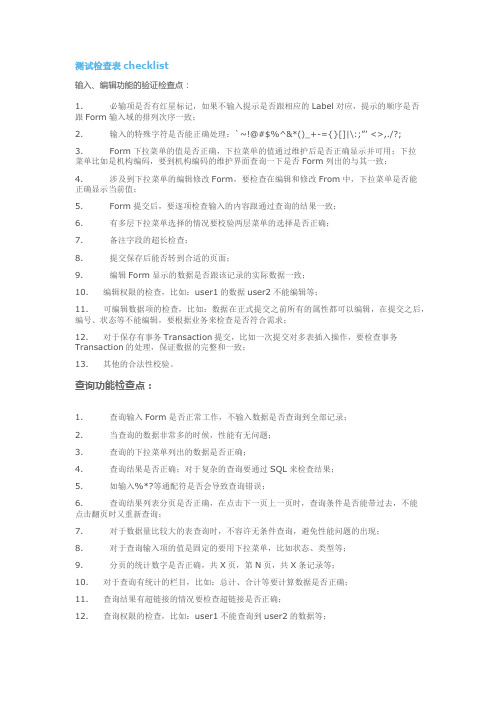

测试检查表checklist输入、编辑功能的验证检查点:1. 必输项是否有红星标记,如果不输入提示是否跟相应的Label对应,提示的顺序是否跟Form输入域的排列次序一致;2. 输入的特殊字符是否能正确处理:`~!@#$%^&*()_+-={}[]|\:;”’ <>,./?;3. Form下拉菜单的值是否正确,下拉菜单的值通过维护后是否正确显示并可用;下拉菜单比如是机构编码,要到机构编码的维护界面查询一下是否Form列出的与其一致;4. 涉及到下拉菜单的编辑修改Form,要检查在编辑和修改From中,下拉菜单是否能正确显示当前值;5. Form提交后,要逐项检查输入的内容跟通过查询的结果一致;6. 有多层下拉菜单选择的情况要校验两层菜单的选择是否正确;7. 备注字段的超长检查;8. 提交保存后能否转到合适的页面;9. 编辑Form显示的数据是否跟该记录的实际数据一致;10. 编辑权限的检查,比如:user1的数据user2不能编辑等;11. 可编辑数据项的检查,比如:数据在正式提交之前所有的属性都可以编辑,在提交之后,编号、状态等不能编辑,要根据业务来检查是否符合需求;12. 对于保存有事务Transaction提交,比如一次提交对多表插入操作,要检查事务Transaction的处理,保证数据的完整和一致;13. 其他的合法性校验。

查询功能检查点:1. 查询输入Form是否正常工作,不输入数据是否查询到全部记录;2. 当查询的数据非常多的时候,性能有无问题;3. 查询的下拉菜单列出的数据是否正确;4. 查询结果是否正确;对于复杂的查询要通过SQL来检查结果;5. 如输入%*?等通配符是否会导致查询错误;6. 查询结果列表分页是否正确,在点击下一页上一页时,查询条件是否能带过去,不能点击翻页时又重新查询;7. 对于数据量比较大的表查询时,不容许无条件查询,避免性能问题的出现;8. 对于查询输入项的值是固定的要用下拉菜单,比如状态、类型等;9. 分页的统计数字是否正确,共X页,第N页,共X条记录等;10. 对于查询有统计的栏目,比如:总计、合计等要计算数据是否正确;11. 查询结果有超链接的情况要检查超链接是否正确;12. 查询权限的检查,比如:user1不能查询到user2的数据等;删除功能检查点:1. 必须有“确认删除”的提示;2. 根据需求检查是软删除还是硬删除,来检查数据库中是否还存在该条记录;3. 是否有相关的数据删除,如果有要确认该相关的数据也已经删除,并且在同一事务中完成;4. 是否有删除约束,如果有删除约束,要检查该记录是否被约束,如果被约束该记录不能被删除;5. 如果是软删除,用查询、统计界面检查该条记录能否被查询出来,数据是否被统计进去;6. 检查因为业务约束不能删除的数据能否被保护不能手工删除,比如:流程中已经审批的文件不能被删除;7. 跟删除相关的权限问题,比如:需求要求只有管理员和该记录的创建人能够删除该记录,那就以不同的用户和角色登录进去,执行删除操作,检查是否与需求匹配;上传附件检查点:1. 检查是否能正确上传附件文件;2. 检查上传的文件是否能正确下载并打开;3. 至少检查下列大小的文件能正确上传,0k,100k,1M,2M,4M,10M,20M等;4. 如果没有指定类型的限制,至少上传以下几种类型的文件能否正确上传并正确打开,类型有:.doc,.xls,.txt,.ppt,.htm,.gif,.jpg,.bmp,.tif,.avi等;5. 如果有文件类型的限制还要检查能上传的文件的类型;6. 上传同名的文件,在打开的时候是否出错;7. 有中文文件名的文件能否正确上传;影响操作性能的检查点:(不能代替系统的性能测试和压力测试,主要看系统在正常操作情况下的响应和处理能力)1. 对数据记录条数比较多的表的查询操作,避免全表查询,比如对银行用户账号的查询就不能缺省全部查出,必须让用户输入查询条件;2. 菜单树,测试大量数据时菜单树的响应情况;3. 有日志的查询或者统计,要注意查询的效率;4. 大报表的处理或者批处理的操作,要关注效率,比如:银行对帐、财务年终结算、财务年报表、系统初始化等;5. 大报表的排序sort、组函数的使用等;6. 大数据量的处理,如导入、导出、系统备份、文件传输等。

序号检查项目检查内容检查标准(数值单位:mm)结果(OK/NG)改善方法复核结果外观确定与ID效果图相符性a 外型尺寸依效果图b 盲点高度0.25,c 耐磨点高度0.4~0.5d 外表面无深凹槽或由客户要求e 外表面无利边利角由客户要求结构整体干涉检查静态干涉检查 a 零件与零件是否存在干涉情况整机动态干涉检查a 电池卡扣在滑动的行程中有无与其他周边零件干涉b 模拟翻盖于工作角度范围内旋转动全过程有无干涉情况且翻盖与主机最小间隙0.30c 模拟翻盖在工作角度内转动时FPC 与周边零件有无干涉情况d 电池取出及装入是否干涉周边零件与硬件相关的结构小屏显示区域 a 翻盖面壳显示框比小屏VA区域大0.30b 小屏印刷内框比小屏VA区域小0.30主屏显示区域a 翻盖底壳显示框周边比大屏VA区域大0.30b 主屏印刷内框周边比大屏VA区域小0.30LCD防尘a 大屏泡棉整圈完好,高度由0.50压缩至0.30b 大屏背胶整圈完好,宽度2.0以上,允许局部1.0,厚0.15c 小屏泡棉整圈完好,高度由0.80(0.50)压缩至0.50(0.30)d 小屏背胶整圈完好,宽度2.0以上,允许局部1.0,厚0.15e 背胶泡棉周边间隙:离定位胶位0.10,离视窗0.30lcm定位及装配性能 a 平面两个方向定位间隙0.10b 高度方向有做勾或翻底定位骨位长至距PCB0.10处SPK音量的结构保证a speaker音腔高度最少有0.8mmb speaker发声面胶壳厚度最少0.8mmspeaker音量的结构保证c 出声面积不小于speaker本身出声孔面积的三分之一b 前音腔完全封闭,SPK围骨厚度0.70e 后音腔有足够空间摄像头部分 a 摄像头视角无阻碍,包括翻开150度后b 需做密封和防震c 装备预定位良好,用扣位或加背胶123项目经理: 审查日期: 部门经理: 复查日期: 核准:。

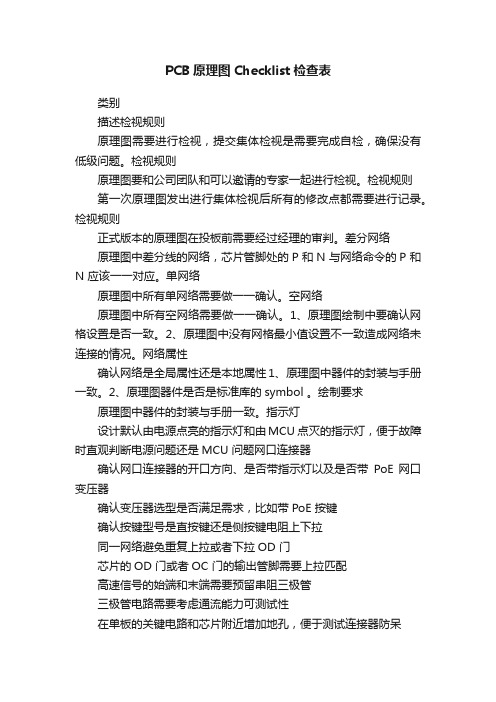

PCB原理图Checklist检查表类别描述检视规则原理图需要进行检视,提交集体检视是需要完成自检,确保没有低级问题。

检视规则原理图要和公司团队和可以邀请的专家一起进行检视。

检视规则第一次原理图发出进行集体检视后所有的修改点都需要进行记录。

检视规则正式版本的原理图在投板前需要经过经理的审判。

差分网络原理图中差分线的网络,芯片管脚处的P 和N 与网络命令的P 和N 应该一一对应。

单网络原理图中所有单网络需要做一一确认。

空网络原理图中所有空网络需要做一一确认。

1、原理图绘制中要确认网格设置是否一致。

2、原理图中没有网格最小值设置不一致造成网络未连接的情况。

网络属性确认网络是全局属性还是本地属性1、原理图中器件的封装与手册一致。

2、原理图器件是否是标准库的symbol 。

绘制要求原理图中器件的封装与手册一致。

指示灯设计默认由电源点亮的指示灯和由MCU 点灭的指示灯,便于故障时直观判断电源问题还是MCU 问题网口连接器确认网口连接器的开口方向、是否带指示灯以及是否带PoE 网口变压器确认变压器选型是否满足需求,比如带PoE 按键确认按键型号是直按键还是侧按键电阻上下拉同一网络避免重复上拉或者下拉OD 门芯片的OD 门或者OC 门的输出管脚需要上拉匹配高速信号的始端和末端需要预留串阻三极管三极管电路需要考虑通流能力可测试性在单板的关键电路和芯片附近增加地孔,便于测试连接器防呆连接器选型时需要选择有防呆设计的型号仿真低速时钟信号,一驱动总线接口下挂器件的驱动能力、匹配方式、接口时序必须经过仿真确认,例如MDC/MDIO 、IIC 、PCI 、Local bus 仿真电路中使用电感、电容使用合适Q 值,可以通过仿真。

时序确认上电时序是否满足芯片手册和推荐电路要求。

时序确认下电时序是否满足芯片手册和推荐电路要求。

时序确认复位时序是否满足芯片手册和推荐电路要求。

复位开关单板按键开关设计,要防止长按按键,单板挂死问题,建议按键开关设计只产生一段短脉宽低电平。

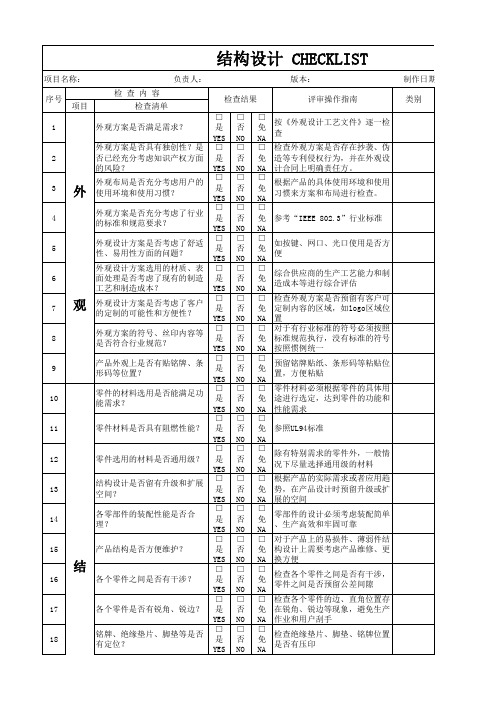

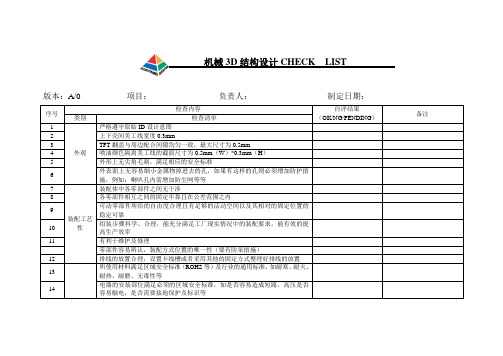

机械3D结构设计CHECK LIST

版本:A/0 项目:负责人:制定日期:

序号

检查内容自评结果

(OK/NG/PENDING)

备注类别检查清单

1

外观严格遵守原始ID设计意图

2 上下壳间美工线宽度0.3mm

3 TFT翻盖与周边配合间隙均匀一致,最大尺寸为0.5mm

4 喷油颜色隔离美工线的截面尺寸为0.5mm(W)*0.3mm(H)

5 外形上无尖角毛刺,满足相应的安全标准

6 外表面上无容易细小金属物掉进去的孔,如果有这样的孔则必须增加防护措施,例如:喇叭孔内需增加防尘网等等

7

装配工艺

性装配体中各零部件之间无干涉

8 各零部件相互之间的固定牢靠且在公差范围之内

9 可动零部件所给的自由度合理且有足够的活动空间以及其相对的固定位置的稳定可靠

10 组装步骤科学、合理,能充分满足工厂现实情况中的装配要求,能有效的提高生产效率

11 有利于维护及修理

零部件容易辨认,装配方式位置的唯一性(要有防呆措施)

12 排线的放置合理,设置卡线槽或者采用其他的固定方式整理好排线的放置

13 所使用材料满足区域安全标准(ROHS等)及行业的通用标准,如耐寒、耐火、耐热、耐磨、无毒性等

14 电器的安装部位满足必须的区域安全标准,如是否容易造成短路,高压是否容易触电,是否需要接地保护及标识等

注:项目中没有该结构的在“自评结果”栏中划斜线以表示。