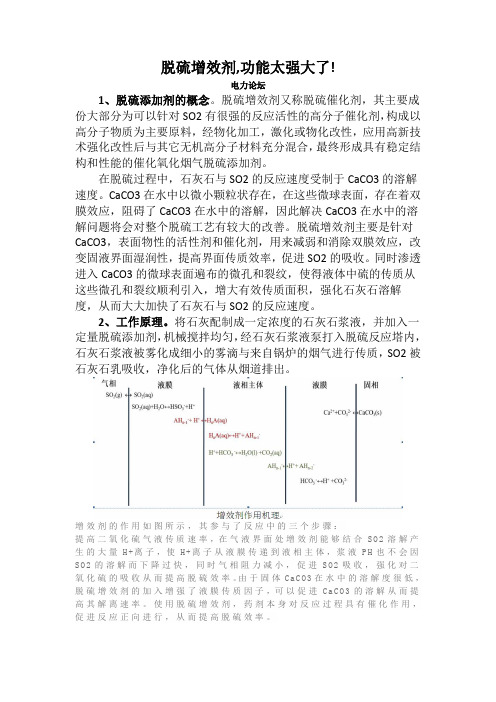

最主要的成分,是称之为复合多元酸的有机酸类物质。最常见的英文缩写为DBA,是由古氨酸、丁二酸、已二酸等组成的二元酸,它的主要作用是在吸收塔浆液环境中提供缓冲,加快气膜和液膜的传质过程,提高反应速度。不要小看“加快气膜和液膜传质速度”这句话,这是脱硫增效剂之所以能够增效的最关键处。20世纪20年代 Lewis W K 和 W G Whitman提出的双膜理论是整个湿法石灰石脱硫工艺的基础。他们理论应用在FGD领域的一个重要结论,就是“SO2分子由气相主体传递到液相主体的过程中,其传递阻力为气膜阻力与液膜阻力之和。提高气膜和液膜的传质速度,是提高整个脱硫效率的重中之重。”

2.烟气脱硫增效剂的几个作用。

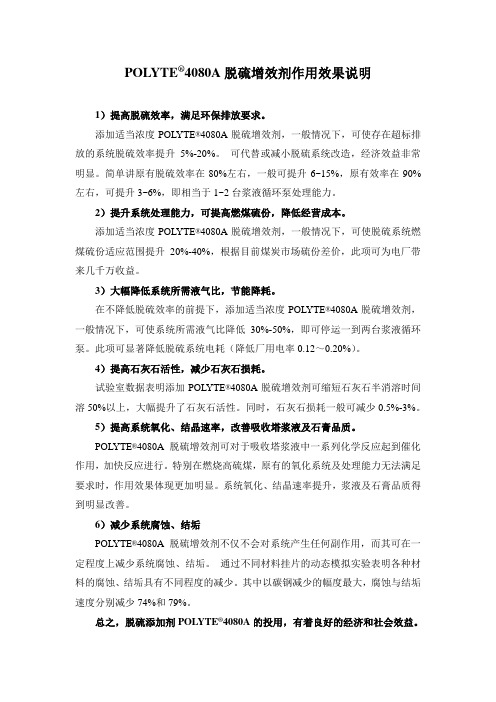

烟气脱硫增效剂的最直接的作用就一个,提高脱硫效率。但在实际应用当中,却有几种不同的应用方式。

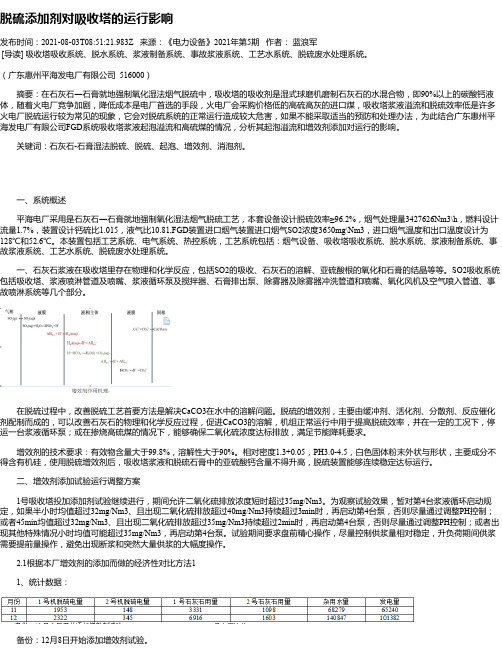

第一种,最直接的一种应用方式,就是对于本身脱硫效率离达标线差的不多的系统,或者运行不稳定时不时排放超标的系统,加入增效剂以后,可以实现稳定的达标排放。

第二种,对于设计能力与实际运行条件相差太多的系统,靠增效剂是解决不了问题的,有说增效剂包打天下的那都是大忽悠。这种情况下只有通过改造来解决问题。但在改造之前这段时间,添加增效剂,虽然离达标排放还有段距离,但还是能显著的提高脱硫效率,降低二氧化硫的排放。这类产品就是这样,越是效果差的系统,改善程度越明显。把一个脱硫效率50%的系统提高到80%很轻松,但要把一个系统从98%提高到99%反而没那么容易。

脱硫添加剂的原理、效果以及实用案例

现在很多电厂在使用脱硫添加剂(脱硫增效剂),也有很多电厂希望了解和尝试使用这类产品。但无论是已经使用或是准备使用这类产品的电厂,都被各个药剂厂商用各种化学术语、各种超级高效的噱头云山雾罩的绕晕了头,反而对这类产品的效果产生怀疑甚至抵触。

我是环境专业毕业,之后在一家环保药剂生产企业一直工作到现在,主管技术方面的事务。在这里与大家分享一下我对脱硫增效剂的认识,语言尽量直白,有一说一。

除了上述四种主要成分,各个厂商还会根据自己的特点,另外添加一些特别的辅助成分,加强以上四种成分的效果。但无论如何,以上四种成分都是现有脱硫增效剂的最基础的成分。(当然不排除山寨小厂的产品,没有全部包含四种成分,甚至只有其中一种成分就出来招摇撞骗。)

另外,无论何种脱硫增效剂,最基本的一点要求,是对脱硫系统本身不能有任何副作用。首先应该对浆液pH值影响很小,小到可以忽略不计。好的产品还要能够缓冲浆液pH值波动,从而减轻系统的腐蚀老化。其次应该做到长期使用,对系统不造成累积性的负面影响。目前通过尽量使用有机物,避免使用无机物来做到这一点。主要原因是有机物本身存在挥发性损失、自然降解、共沉淀、溶解性带出等多种自然消耗的机制,不会像无机物那样只能通过“溶解性带出”一种途径少量的排出系统,而大部分会稳定的留存在系统内部不断浓缩,最后导致浆液中毒现象的发生。

第四种,对于建成年代较早,维护保养情况较差的系统,添加脱硫增效剂也有好处,一是在某些设备不能正常运转的条件下,保证脱硫效果,二是减轻系统的结垢和腐蚀现象,降低检修成本。

第四类物质称之为活化剂(也有叫浸润剂、渗透剂等名称)。这类物质顾名思义是提高固体表面对液体的润湿性,加强液体对固体的渗透性,从而加快固液之间的传质速度。有人会问,这和助溶剂有什么区别?区别就在于,活化剂主要解决的是,如何将大颗粒大粒径(相对而言)的石灰石颗粒在液体中迅速解体分裂成粒径尽可能小的石灰石微粒,然后才是助溶剂的上场时间。

第三种,对于达标排放没问题的系统,也可以添加脱硫增效剂,而且更应该添加脱硫增效剂。为什么这么说呢,因为脱硫添加剂在现有的基础上把脱硫能力进一步提高,那么这个冗余的能力,就可以转化为运行费用的节省。例如,一个脱硫率95%的系统,加入添加剂以后,脱硫率能达到98.5%,那我不需要这么高的脱硫效率,就可以把原来三台一起开的浆液循环泵停掉一台,这样脱硫率会在98.5%的基础上下降到95.5%,仍然在达标范围内,但浆液循环泵停掉一台,而且随着系统L/G(液气比)的降低,系统压降也会降低,增压风机的电流也能够随之下调。再考虑到检修费用的节省,整个运行费用的降低还是很可观的。停浆液循环泵是节省运行费用的一种方式,减少石灰石浆液的用量也是一种,提高石膏副产品的品质也是一种,提高对煤种含硫量的适应性等等都是节省运行费用的实现方式。

第三类物质称之为助溶剂。主要作用就是加速石灰石的溶解速度,提高石灰石在水中的溶解度。主要解决的是固液两相的传质问题,因为石灰石浆液当中的石灰石微粒大多数仍然保持固体状态悬浮在浆液当中。只有这些固体溶解并电离产生碱度(碳酸根离子、碳酸氢根离子),才能与突破气膜液膜阻力进入到液体当中的二氧化硫发生化学反应,使浆液对二氧化硫的吸收能力随之增强,从而发挥增效的作用。

第二种成分,是起到阻垢作用的物质。之所以要阻垢,一是防止结垢对脱硫设备和设施的正常运行造成不良影响,另一方面是防止成垢因子在石灰石颗粒表面形成包膜,阻碍石灰石的溶解,抑制整个吸收反应的发生(也就是常说的石灰石闭塞现象)。这里要细分为两代产品。第一代产品的阻垢成分,是一类氧化抑制剂,其思路是通过抑制亚硫酸钙的自然氧化过程来防止石膏结垢。但在使用当中出现了两个问题,一个是氧化抑制剂对于强制氧化过程同样会产生抑制作用,影响到脱石膏的品质,二是氧化抑制剂对于碳酸钙、硫酸钙的结垢现象没有缓解作用。于是第二代的阻垢物质出现了,这就是曾经在循环水处理方面广泛应用的有机膦酸盐类高分子化合物,一下子解决了碳酸钙、亚硫酸钙、硫酸钙的阻垢问题,并且对强制氧化过程无任何影响。