传送分拣单元

- 格式:doc

- 大小:447.00 KB

- 文档页数:4

传送和分拣机构的简介(一)

传送和分拣机构

传送和分拣机构用于传送已经加工、装配好的工件,主要由传送带、料抖、物料槽、推料(分拣)气缸、漫反射式光电传感器、光纤传感器、磁感应接近开关组成。

传送带把机械于输送过来已加工好的工件进行传输,输送至分拣区。

料抖用于纠偏机械手输送过来的工件。

两条物料梢分别用于存放加工好的黑色和白色件。

具体工作过程:当输送单元送来的工件放到传送带上并被入料口概反射式光电传感器检测到时,将信号传输给PLC,通过PLC的程序启动变频器,电动机驱动传送带工作,把工件带进分拣区。

如果进人分拣区为白色工件,检测白色物料的光纤传感器动作,则1号梢推料气缸启动信号,将白色工件推人1号梢里;如果进入分拣区为黑色工件,检测黑色物料的光纤传感器动作,则2号梢推料气缸启动信号,将黑色工件推入2号梢里,分拣工作结朿。

在每个料梢的对面装有推料(分拣)气缸,把分拣的工件推到对应的料梢中。

在两个推料(分拣)气缸的前极限位S分别装有磁感应接近开关,可根据该信号来判断分拣气缸当前所处位当推料(分拣)气缸将物料推出时,磁感应接近开关动作,输出信号为“1”;反之,输出信号为“0”。

腾跃始终致力于青岛生产线、青岛流水线、青岛装配线的设计与研发!。

教学能力大赛教案“分拣单元传送带PLC控制系统调试”教案:分拣单元传送带PLC控制系统调试一、教学目标1.了解分拣单元传送带PLC控制系统的工作原理;2.掌握PLC的基本概念和编程方法;3.学会进行PLC控制系统的调试。

二、教学内容1.PLC的基本概念和工作原理;2.PLC编程的基本指令和语言;3.PLC控制系统的调试方法和技巧。

三、教学步骤1.了解分拣单元传送带PLC控制系统的工作原理(10分钟)介绍分拣单元传送带PLC控制系统的工作原理和结构,包括输入/输出设备、PLC控制器和电气元件等。

2.介绍PLC的基本概念和工作原理(10分钟)讲解PLC的定义、特点和原理,以及PLC控制系统的应用范围和优势。

3.讲解PLC编程的基本指令和语言(20分钟)介绍PLC编程的基本指令和语言,包括逻辑运算、触发器、计数器、定时器等,并进行案例演示。

4.指导学生进行PLC控制系统的调试(30分钟)分发实际调试案例,让学生根据已有的PLC控制系统进行调试实践,包括参数设置、信号检测、逻辑判断等。

5.分组讨论和总结(20分钟)将学生分为小组进行讨论、总结和交流,分享调试中遇到的问题和解决方案,提出改进措施。

6.课堂答疑和解析(10分钟)根据学生的提问和反馈,解答他们在调试过程中遇到的问题,并对课堂内容进行补充和梳理。

四、教学资源1.分拣单元传送带PLC控制系统实物模型;2.PLC编程软件和调试工具;3.教学案例和实验材料。

五、教学评估1.通过学生参与度和讨论质量评估学生的学习情况;2.通过学生的实际调试结果评估他们的掌握程度;3.通过课后作业和考试等方式进行综合评估。

六、教学反思本教案设计了多种教学环节和方法,既有理论讲解,又有实践操作,让学生更好地理解和掌握分拣单元传送带PLC控制系统的调试方法。

同时,通过分组讨论和总结,促进了学生之间的交流和互动,提高了教学效果。

⾃动化⽣产线中分拣单元的设计毕业设计毕业论⽂毕业设计论⽂设计(论⽂)题⽬:⾃动化⽣产线中分拣单元的设计陕西⼯业职业技术学院毕业设计(论⽂)任务书⼀、设计(论⽂)内容及要求:(⼀)设计(论⽂)内容本设计要求完成⾃动化⽣产线中分拣单元的设计任务。

分拣单元在⾃动化⽣产线中属于最后⼀个环节,能够将已经加⼯好的产品按照颜⾊、材质以及订单要求的装配组合进⾏分拣。

本次设计中,采⽤可编程控制器作为控制单元,结合⽓动装置、传感技术、位置控制等技术,对已经加⼯完成的产品进⾏⾃动分拣.整个装置具有⾃动化程度⾼、运⾏稳定、精度⾼、易控制的特点。

分拣单元采⽤台式结构,内置电源,有步进电机、汽缸、电磁阀、旋转编码器、⽓动减压器、滤清器、⽓压指⽰等部件,可与各类⽓源相连接。

选⽤颜⾊识别传感器及对不同物料敏感的电容式和电感式传感器。

(⼆)物料分拣装置能实现如下3 种基本功能:1.分拣单元的⼯作⽬标是完成对⽩⾊芯⾦属⼯件、⽩⾊芯塑料⼯件和⿊⾊芯的⾦属或塑料⼯件进⾏分拣。

为了在分拣时准确推出⼯件,要求使⽤旋转编码器作定位检测。

并且⼯件物料和芯体颜⾊属性应在推料⽓缸前的适应位置被检测出来。

2、分拣单元上电和⽓源接通后,若⼯作单元的三个⽓缸均处于缩回位置,则“正常⼯作”指⽰灯HL1 常亮,表⽰分拣单元已准备好。

否则,该指⽰灯以1Hz 频率闪烁。

3、若分拣单元已准备好,按下启动按钮,系统启动,“分拣单元运⾏”指⽰灯HL2 常亮。

当传送带⼊料⼝⼈⼯放下已装配的⼯件时,变频器⽴即启动,驱动传动电动机以频率固定为30Hz 的速度,把⼯件带往分拣区。

如果⼯件为⽩⾊芯⾦属件,则该⼯件对到达1 号滑槽中间,传送带停⽌,⼯件对被推到1 号槽中;如果⼯件为⽩⾊芯塑料,则该⼯件对到达2 号滑槽中间,传送带停⽌,⼯件对被推到2 号槽中;如果⼯件为⿊⾊芯,则该⼯件对到达3 号滑槽中间,传送带停⽌,⼯件对被推到3 号槽中。

⼯件被推出滑槽后,该⼯作单元的⼀个⼯作周期结束。

《输送分拣单元开发综合实训》第二组机械工程学院2013年11月15日概要我国分拣设备的研发和应用起步较晚,与国外相比约晚20 年左右。

前期主要受历史因素影响,相当长的时期内只停留在研究和中试阶段,改革开放以来,通过国外产品引进及与国外专业厂商技术合作与交流,引入了国外先进技术和理念,国内对分拣设备的研制越来越成熟,应用也越来越多。

早期主要应用于在邮政行业,生产和流通领域运用的并不是太多。

近几年,输送分拣系统由于它能有效地解决生产分拣过程人工作业运行成本高、效率低等弊病,所以应用越来越广泛。

传统的自动分拣系统,由于当时的技术水平不高,分拣的种类不多和分拣精度不高,再加上PLC技术、位置控制技术、气动技术都不够完善。

所以应用到实际生产效果不是很明显。

传统的材料分拣都是通过人工来进行分拣的,这样一来不但增加了人员的成本,而且分练速度和精确度都得不到保障。

生产过程的条件可能会很恶劣,生产工不可能都能在该环境作业,所以物料分拣系统能发挥其功效,材料自动分拣系统能连续、大批量地分拣货物,由于采用流水线自动作业方式,并不受气候、环境、时间、人的体力等的限制,可以连续运行。

THFCL-1型材料分拣实物教学模型,是涵盖了PLC技术,位置控制技术、气动技术有机结合成一体的教学仪器。

随着PLC技术、位置控制技术、气动技术的发展,机械化程度的逐步提高,分工也越来越细,材料分拣实物教学模型能够应用到该领域,对于生产过程中需要重复分拣某些特征明显物料有重要的现实意义。

并通过通信电缆实现与上位机的通信,上位机采用组态软件设计监控系统。

从而可减少成本和提高劳动生产率。

THFCL-1型材料分拣实物教学模型采用三菱公司FX2n微型可编程控制器作为控制的核心, 根据分拣系统传感器返回的信号结合PLC里的程序,可设定分拣某种金属或非金属物料和某种颜色的物料,并能将传感器的数据利用FX2n微型可编程控制器的通信电缆与上位机串口通信,从而实现在上位PC机观察材料分拣状态。

分拣单元的工作原理

嘿,朋友们!今天咱来聊聊分拣单元的工作原理。

就好比是一个超级厉害的指挥官,分拣单元在物流和生产领域那可是起着至关重要的作用啊!

想象一下,有无数的物品就像是一群调皮的孩子,乱哄哄地跑过来。

这时候,分拣单元这个聪明的“老师”就出现啦!它能快速地把这些“孩子”按照不同的类别、目的地等,安排得妥妥当当的。

比如说在一个快递分拣中心吧,包裹们从四面八方涌来。

哇,那场面,可真是热闹非凡呀!分拣单元就开始发挥它的魔力了。

它通过各种高科技的手段,像扫描啦、识别啦,然后精准地把每个包裹送到属于它的地方。

这不就跟我们整理房间一样吗?把不同的东西放在不同的位置,让一切都变得井井有条。

再比如在生产线上,零件们飞速地流动着。

分拣单元就像是一个眼疾手快的高手,一下子就能把合格的和不合格的区分开来。

嘿,这多厉害呀!“哎呀,它怎么这么牛啊!”有人可能会惊叹。

是呀,就是这么牛!

它就像一个不知疲倦的卫士,时刻坚守在自己的岗位上,确保每一个物品都能找到自己该去的地方。

“哇塞,没了它可真不行啊!”大家一定会这

么觉得。

分拣单元就是这样神奇又厉害,默默地为我们的生活和生产提供着强大的支持。

总之,分拣单元的工作原理真的太奇妙啦!它让混乱变得有序,让一切变得高效。

它就是那个在幕后默默付出,却超级重要的大功臣啊!。

连续输送及分拣设备1. 引言连续输送及分拣设备是一种用于自动化和高效地处理物流和包裹分拣的设备。

它们可以在物流中心、仓库和分拣中心等场所应用,并能够将物品从一个位置安全、准确地运送到指定的位置。

本文将介绍连续输送及分拣设备的工作原理、应用领域以及优势。

2. 工作原理连续输送及分拣设备主要由输送带系统和分拣机构两部分组成。

2.1 输送带系统输送带系统是连续输送及分拣设备的核心组成部分。

它由一系列平行排列的输送带组成,每个输送带都可以独立运行。

物品或包裹在输送带上通过传送带的运转被带到指定的位置。

输送带系统通常还配备有传感器和控制系统,以确保物品的顺利传送和定位。

2.2 分拣机构分拣机构用于将物品从输送带上取下,并按照特定的规则进行分拣。

常见的分拣机构有机械臂、滑动车、旋转齿轮等。

分拣机构通常由电机、传动装置和控制系统组成,可以实现物品的准确抓取和放置。

3. 应用领域连续输送及分拣设备在许多领域都有广泛的应用。

以下是一些常见的应用领域:3.1 物流中心物流中心是连续输送及分拣设备的主要应用场所之一。

在物流中心,设备可以将货物从入库区域自动送往出库区域,并根据订单信息自动进行分拣。

这大大提高了物流中心的运作效率,减少了人力成本和错误率。

3.2 仓库管理连续输送及分拣设备也可以应用于仓库管理中,帮助快速、准确地将货物从入库区域运送到指定的位置。

在仓库管理中,设备可以根据货物的属性和目的地信息自动进行分拣,节省了人力和时间成本。

3.3 分拣中心分拣中心是连续输送及分拣设备的另一个重要应用领域。

在分拣中心,设备可以根据订单信息和目的地信息进行自动分拣,将物品送往不同的区域或车辆。

这样,可以实现高效的物流分拣,加快物流的流程,提高分拣准确性和速度。

4. 优势连续输送及分拣设备相比传统的人工分拣和输送方式,具有以下几个优势:4.1 高效性连续输送及分拣设备能够自动化地进行物品输送和分拣,大大提高了工作效率。

相比人工分拣,设备可以连续、准确地进行操作,大大缩短了物流流程时间。

传送分拣单元的调试及故障排除

在机械拆装以及电气控制电路的拆装过程中,能进一步了解掌握设备调试的方法、技巧及注意点,培养严谨的作风,需做到以下几点:

(1)所用工具的摆放位置及使用方法;

(2)所用各部分器件的好坏及归零;

(3)注意各机械设备的配合动作及电机的平衡运行;

(4)电气控制电路的拆装过程中,必须认真检查线路的连接。

重点检查:电源线的走向。

(5)在程序在下载前,必须认真检查。

重点检查:各个执行机构之间是否会发生冲突,如有冲突,应立即停下严,认真分析原因(机械、电气、程序等)并及时排除故障,以免损坏设备。

(6)总结经验,把调试过程中遇到的问题,解决的方法记录下来。

表5-16调试运行记录表

表5-17总评分表。

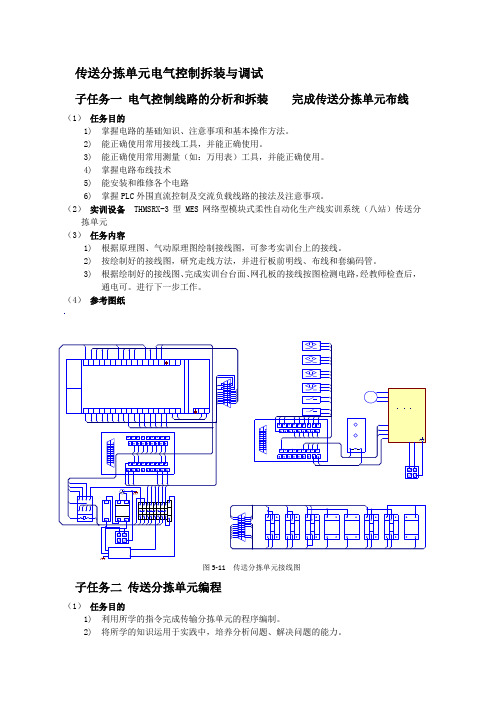

传送分拣单元电气控制拆装与调试子任务一电气控制线路的分析和拆装完成传送分拣单元布线(1)任务目的1)掌握电路的基础知识、注意事项和基本操作方法。

2)能正确使用常用接线工具,并能正确使用。

3)能正确使用常用测量(如:万用表)工具,并能正确使用。

4)掌握电路布线技术5)能安装和维修各个电路6)掌握PLC外围直流控制及交流负载线路的接法及注意事项。

(2)实训设备THMSRX-3型 MES网络型模块式柔性自动化生产线实训系统(八站)传送分拣单元(3)任务内容1)根据原理图、气动原理图绘制接线图,可参考实训台上的接线。

2)按绘制好的接线图,研究走线方法,并进行板前明线、布线和套编码管。

3)根据绘制好的接线图、完成实训台台面、网孔板的接线按图检测电路,经教师检查后,通电可。

进行下一步工作。

(4)参考图纸图5-11传送分拣单元接线图子任务二传送分拣单元编程(1)任务目的1)利用所学的指令完成传输分拣单元的程序编制。

2)将所学的知识运用于实践中,培养分析问题、解决问题的能力。

3)培养学生根据不同的控制要求编制程序的能力,逐步培养学生发现问题、分析问题、解决问题的能力。

4)进一步熟悉传输分拣单元各部件的工作情况,为整个八站的拼合与调试作准备。

(2)实训设备1)PC与PLC的通信电缆一根(PC/PPI)。

2)THMSRX-3型 MES网络型模块式柔性自动化生产线实训系统(八站)传输分拣单元。

(3)工艺流程将编制好的程序送入PLC并运行。

上电后“复位”按钮灯闪烁,按“复位”按钮,气缸进行复位,气缸复位完成后,1B1=1,此时“开始”按钮灯闪烁;按“开始”按钮,程序开始运行。

按“调试”按钮。

传输分拣单元完成分拣搬运单元搬运至传输带,光电开关得到信号,变频器启动、传输带进行工件的输送,物料经过光纤传感器、色标传感器的检测并将其输送至废料存储器中以及输送合格工件到传送站。

(4)任务编程新建一个程序,根据上述控制要求和下面顺控图,编写出相应的程序,并运行通过。

输送分拣单元

传送分拣参考图

1. 主要组成与功能

由直线皮带输送线、分拣料槽、旋转气缸、变频器、三相交流减速电机、光电传感器、光纤传感器、颜色传感器、电磁阀、开关电源、按钮、I/O 接口板、通讯接口板、电气网孔板等组成,主要完成将材料颜色不合格的工件分拣出来,同时将合格产品传送至下一站。

(1) 直线皮带输送线:主要完成将物料输送到相应的位置 (2) 分拣料槽:完成将材料颜色不合格的工件分拣出来 (3) 旋转气缸:将物料导入料槽,由单向电控气阀控制。

(4) 变频器:控制交流电机,实现变频调速。

(5) 三相交流减速电机:驱动传送带转动,由变频器控制。

(6) 光电传感器:当有物料到放入时,给PLC 一个输入信号。

(接线注意棕色接“+”、蓝色接“-”、黑色接输出)。

(7) 光电传感器:检测上一单元的物料。

(8) 光纤传感器:物料经过时检测物料的颜色。

(9) 颜色传感器:物料经过时检测物料的颜色。

传感器 传输电机

I/O 接口

按钮控制板

主机模块

走线槽

电气网孔板

调压过滤器

电磁阀

实训桌

电源总开关

万向轮

变频器

传输线

2.主要技术指标

(1)控制电源:直流24V/4.5A

(2)P LC控制器:欧姆龙

(3)变频器:MM420 功率:0.37KW

(4)三相交流减速电机:41K25GN-S3/4GN 10K

(5)电磁阀:4V110-06

(6)调速阀:出气节流式

(7)磁性开关:D-A93L

(8)气缸:MSQB10R(摆动马达)

(9)光电传感器:SB03-1K

(10)光纤传感器:E3X-NA11 E32-DC200

(11)色标传感器:KT3W-N1116

3.使用方法

(1)气源由调压过滤器的左侧气口连接Ø6气管,另一端接静音气泵。

(长时间使用,注意及时将过滤器内的水分排出)

(2)如使用外部PLC时,可通过转接板与I/O接口连接,详见I/O配置表。

(注意:必须将系统原配的主机连接线拔出)(3)编制程序(样例程序详见配套光盘)

(4)接通电源前,先检查各模块接线。

(5)下载程序。

(6)运行方式:系统接通电源后,操作按钮控制板,上电、复位、调试。

4.控制面板连线端子排

5.气动回路原理图

气动控制系统是本工作单元的执行机构,该执行机构的逻辑控制功能是由PLC实现的。

气动控制回路的工作原理见下图。

(1)1B1、1B2为安装在旋转气缸的两个极限工作位置的磁性传感器。

1Y1为控制旋转气缸的电磁阀。

7.开机前检查项目

(1)在开机之前请务必检查:

1)电器连接

2)正确和可靠气管连接

3)机械部件状态(如:运动时是否干涉,连接是否松动)

4)排除已发现的故障

(2)注意!

1)电源:各站的使用电压为 220VAC,请注意安全。

2)各站工作台面上使用电压为24VDC(最大电流5A)。

(3)气动连接:

3)各站的供气由各站的过滤减压阀供给,额定的使用气压为6bar(600Kpa)。

4)当所有的电气连接和气动连接接好后,将系统接上电源,程序开始。

8.操作过程:

系统上电后,将本单元“单/联”开关打到“单”、“手/自”开关打到“手”状态。

上电后“复位”按钮灯闪烁,按“复位”按钮,本单元回到初始位置,同时“开始”按钮灯闪烁;按“开始”按钮,等待进入单站工作状态,要运行时,按下“调试”按钮即可按工作流程动作。

当出现异常,按下该单元“急停”按钮,该单元立刻会停止运行,当排除故障后,按下“上电”按钮,该单元可接着从刚才的断点继续运行。

如工作时突然断电,来电后系统重新开始运行,操作方法见本节第一段。

9.工作流程

到料检测传感器检测到搬运分拣站搬运到位后,皮带传动动作输送工件,同时在工件输送过程中,颜色传感器对工件颜色进行检测,检测为红色工件气缸动作将其推入料槽中;工件为黑色或白色时,皮带输送工件到到料终点区,同时光电传感器检测到位信号,皮带输送装置停止,等待下一单元搬运。