转动副形位误差对飞剪剪刃间隙影响的分析

- 格式:pdf

- 大小:867.06 KB

- 文档页数:4

棒材倍尺飞剪剪切误差分析及改进措施摘要:本文阐述了陕西钢铁集团龙门钢铁公司轧钢厂棒材生产线上倍尺飞剪系统配置及控制方法,分析了棒材倍尺飞剪的剪切工作原理,针对影响剪切精度的倍尺测量及计算误差、剪切执行误差进行了分析和论述,总结出减小剪切误差的方案,在实际应用中提高了倍尺飞剪的精度,实现了倍尺飞剪稳定运行,达到了提高成材率的目的。

关键词:倍尺飞剪;剪切误差;改进措施0 引言陕西钢铁集团龙门钢铁公司轧钢厂棒材生产线倍尺飞剪是一台曲柄/回转联合式飞剪,飞剪的电气控制系统主要由西门子300系列PLC 315-2DP CPU、DI模块、DO模块、高速计数器模块FM350-1与剪刃同轴的高速接近开关、飞剪传动电机尾部编码器和西门子全数字直流调速系统6RA80装置及安装在3#飞剪前、后的热金属检测器组成。

高速计数器模块实时接收来自成品轧机编码器的脉冲信号。

倍尺飞剪是钢铁企业用来对金属坯料剪切加工的重要设备,与棒材生产工艺结合非常紧密,其性能的优劣将直接影响轧制生产线的作业率和成材率,同时倍尺飞剪的剪切精度对精整区员工的劳动强度、劳动生产率影响极大,因此保证倍尺飞剪稳定运行至关重要。

1 剪切工作原理1.1首支钢剪切步骤步骤1,测量前热剪到倍尺热剪距离,得到校对距离D;步骤2,PLC读出钢材至前热剪时,末架轧机脉冲数N1,PLC读出钢材至倍尺热剪时,末架轧机脉冲数N2;步骤3,计算当前比率,;步骤4,计算理论比率,;步骤5,根据步骤3,步骤4选择实际比率。

当时,实际比率=当前比率,当时,实际比率=理论比率;步骤6,计算首支剪切脉冲数,,其中首支倍尺长度为画面设置,实际比率根据步骤5选择。

步骤7,在前热检上升沿信号来后,末架轧机脉冲数与首支剪切脉冲数相等时,飞剪执行剪切动作。

1.2非首支钢剪切步骤步骤7,测量剪刃到倍尺热剪距离,得到校对距离D1;步骤8,PLC读出钢材至剪刃时,末架轧机脉冲数N1,PLC读出钢材至倍尺热剪时,末架轧机脉冲数N2;步骤9,计算当前比率,;步骤10,计算非首支剪切脉冲数,,其中非首支倍尺设定长度为画面设置,实际比率根据步骤4,步骤5,步骤9计算并选择。

TECHNOLOGY AND INFORMATION34 科学与信息化2023年12月下热轧2032生产线飞剪剪切异常分析与优化方案施文振 莫勇求 黄昱扬 广西柳州钢铁集团有限公司 广西 柳州 545002摘 要 针对热连轧精轧机组前飞剪有时出现剪切异常问题,结合飞剪控制原理,分析了异常原因,并提出优化方案,提高了飞剪剪切精度和稳定性。

关键词 飞剪控制;剪切异常;优化方案Analysis and Optimization Scheme of Flying Shear Abnormality of Hot Rolling 2032 Production Line Shi Wen-zhen, Mo Yong-qiu, Huang Yu-yangGuangxi Liuzhou Steel Group Co., Ltd., Liuzhou 545002, Guangxi Zhuang Autonomous Region, ChinaAbstract For the problem of shear abnormality of flying shears in the front of the hot continuous rolling finishing mill unit, combined with the principle of flying shear control, the cause of the abnormality is analyzed, and an optimization scheme is proposed to improve the flying shear accuracy and stability.Key words flying shear control; shear abnormality; optimization scheme引言热轧厂2032生产线飞剪电机采用的是1975年生产的500HP (马力)英制直流电机,电机功率约合367.5kW (1马力=0.735千瓦),由于工艺升级,产品外观、实物质量提升等需求,2032线要求飞剪对全品规进行剪切[1]。

滚筒式飞剪结构分析与剪刃侧隙调节张贵春①(新余钢铁集团有限公司,江西新余338001)摘要:分析了西门子—奥钢联为新钢1550冷轧连退机组设计飞剪的3个重要单元,即本体机构、同步齿轮以及剪刃侧隙调节装置,同时介绍了剪切带钢厚度与刀刃侧隙的对应关系。

关键词:滚筒式飞剪;本体机构;同步齿轮;剪刃侧隙调节1 引言在板材生产线上,常用的飞剪有曲柄式飞剪、摆式飞剪、滚筒式(转鼓式)飞剪等。

飞剪技术是一项核心设备技术[1]。

由于飞剪的设计难度大,制造精度高,结构复杂,难以控制,过去一直被西方发达国家所控制。

与其它类型的飞剪相比较,滚筒式飞剪结构简单,剪刃作简单的圆周运动,可以剪切运行速度较高的带钢,动负荷小,设备重量轻,使用可靠而应用最广。

新钢1550冷轧连续退火机组的出口段设置有一台滚筒式飞剪,用于分卷、切废和取样。

2 滚筒式飞剪的结构滚筒式飞剪由传动机构和剪切本体机构组成。

传动机构由电机、减速机、联轴器、制动器等组成,传动至下转鼓,上下剪刃通过转鼓两侧的同步齿轮实现同步剪切。

飞剪本体由上下转鼓、机架、同步齿轮,剪刃侧隙调节装置、同步齿轮稀油循环润滑系统等组成。

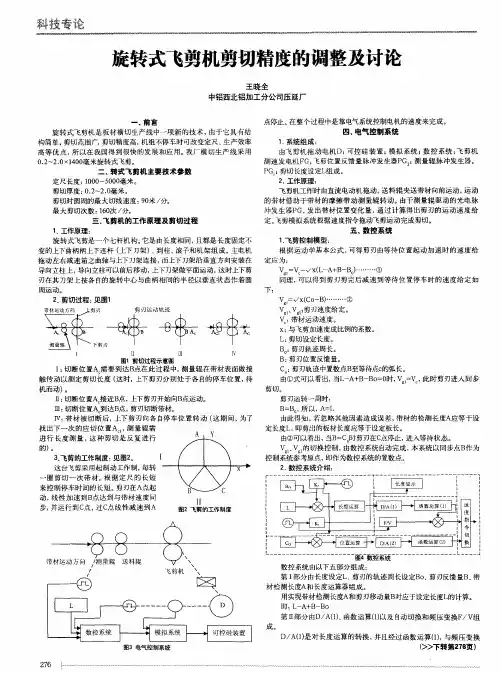

2.1 飞剪本体机构飞剪本体机构装配如图1所示。

上下转鼓断面形状为扁圆形,即圆柱体加工掉两个扇形。

上下转鼓支撑采用双列双外圈圆锥滚子轴承(5),这种轴承能在固定的位置上使用,也能在轴承座孔里做轴向移动,轴承与轴的配合Ø187.325/Ø187+0.355+0.343为过盈配合。

下转鼓两侧的轴承装入机架内,在传动侧轴承端盖压紧轴承两侧的外圈,端盖与机架相连,下转鼓在轴向是固定不能窜动的,并将下转鼓工作时的轴向力传递到机架上。

上转鼓传动侧的轴承装入机架内,机架与轴承外圈的配合Ø270-0.087-0.1/269.875为间隙配合;而操作侧的轴承则装入轴承座(9)内,机架与轴承座(9)的配合Ø340+0.015+0.01/3400为间隙配合,最大间隙达0.025,轴承座(9)的外表面有0.02的镀铬层,以增强耐磨-0.01性能,轴承的内外圈分别通过锁紧螺母、端盖与上转鼓轴和轴承座(9)紧固在一起。

飞剪剪刃垫片跑位问题的分析及解决引言飞剪安装在中间辊道及精轧除鳞箱之间。

用于对运行中的中间坯不规则的头部和尾部进行剪切。

切头时将中间坯切成凸形圆弧形,以减少中间坯咬入精轧机架时的冲击载荷,切尾时将中间坯尾部切成后凸形,以减短常在热连轧机中出现的长长的“燕尾”。

剪刃作为飞剪与中间坯的直接接触元件,其自身质量及固定的好坏直接影响飞剪剪切质量甚至影响飞剪的正常剪切。

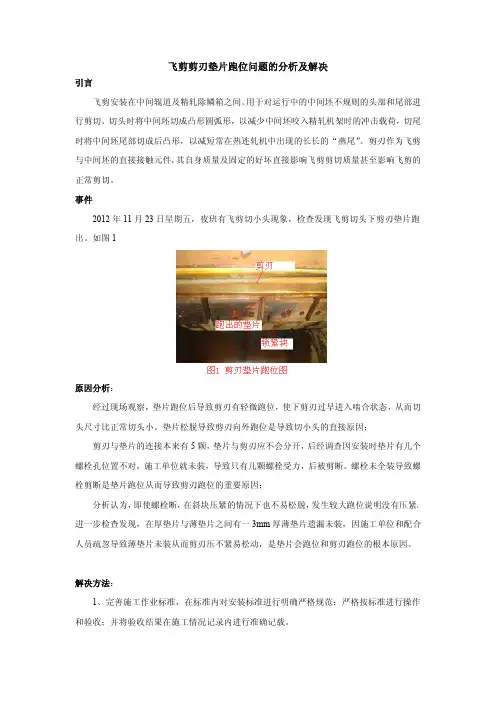

事件2012年11月23日星期五,夜班有飞剪切小头现象,检查发现飞剪切头下剪刃垫片跑出。

如图1原因分析:经过现场观察,垫片跑位后导致剪刃有轻微跑位,使下剪刃过早进入啮合状态,从而切头尺寸比正常切头小。

垫片松脱导致剪刃向外跑位是导致切小头的直接原因;剪刃与垫片的连接本来有5颗,垫片与剪刃应不会分开,后经调查因安装时垫片有几个螺栓孔位置不对,施工单位就未装,导致只有几颗螺栓受力,后被剪断。

螺栓未全装导致螺栓剪断是垫片跑位从而导致剪刃跑位的重要原因;分析认为,即使螺栓断,在斜块压紧的情况下也不易松脱,发生较大跑位说明没有压紧,进一步检查发现,在厚垫片与薄垫片之间有一3mm厚薄垫片遗漏未装,因施工单位和配合人员疏忽导致薄垫片未装从而剪刃压不紧易松动,是垫片会跑位和剪刃跑位的根本原因。

解决方法:1、完善施工作业标准,在标准内对安装标准进行明确严格规范;严格按标准进行操作和验收;并将验收结果在施工情况记录内进行准确记载。

2、按图纸确认好零部件尺寸,减少施工单位不装零部件的概率;3、加强事前交底及过程中沟通交流,发现问题及时解决。

效果:后续未发生过垫片跑位现象。

点评:标准的有效性和执行力度是保证施工质量的基础,必须在这两个方面做好扎实工作。

高速线材轧制过程中常见堆钢事故分析及处理措施摘要:高速线材生产过程中由于工艺、设备等问题造成堆钢,影响轧线的机时产量、坯耗、动力能源指标,造成设备损坏。

本文就轧制过程中的常见堆钢事故结合现场工艺和设备情况进行分析,总结经验,为以后的生产提供帮助。

关键词:张力;导卫;废品箱;导槽;活套;飞剪1.简介某公司高速轧机线材生产线生产的产品规格:φ6.0~14.Omm。

轧机共28架,为全连续布置,其中粗轧机6架、中轧机6架、预精轧机6架、精轧机一6架,精轧机二4架,钢坯经粗轧机组轧制后1#飞剪切头、尾,中轧机组轧制6个道次,然后(中轧后设2#飞剪用于事故碎断)进入预精轧机组中继续轧制4~6道次,之后,经预精轧机组后水冷箱进行控制冷却,按不同钢种进行温度控制,然后,经飞剪切头后,进入精轧机组中轧制,根据不同成品规格,轧件在精轧机组中分别轧制4~10个道次,最终轧制成为要求的产品断面。

轧线孔型系统除粗轧6架采用无孔型轧制,其余均采用椭-圆孔型系统。

粗、中轧机组间采用微张力控制轧制;在预精轧机组前、后以及预精轧机组各机架间设有水平活套和垂直活套,可实现活套无张控制轧制;精轧机组一、精轧机组二各机架间以及精轧机组一和精轧机组二之间实现微张力轧制。

2.堆钢原因分析2.1粗轧区域堆钢事故分析粗轧区域由于采用平立交替平辊轧制,且钢坯断面积较大,相对比较稳定,堆钢事故比较少。

粗轧堆钢事故产生的主要原因有以下几点:(1)导卫影响:导卫松动或导卫底座松动、移位造成轧件翘头不能顺利咬入下一道次,或导卫掉落直接堆钢;(2)换辊换槽:换辊换槽后由于轧件打滑而堆钢,孔型高度设定超差或张力设置不当造成堆钢;(3)由于钢温过低造成断辊而堆钢。

预防措施:(1)轧制过程中岗位工要加强巡检,及时紧固导卫及导卫底座固定螺栓,控制好料型尺寸,减少由于料型不规则和尺寸严重超差对导卫的冲击;(2)换辊换槽后及时对新槽进行打磨,增加轧件和轧辊的摩擦力,按照要求设定孔型高度,主控台岗位做好换辊换槽速度调整;(3)加热炉按照工艺要求控制好出钢温度,严防低温钢。

飞剪剪刃锁紧机构存在的问题及解决方案介绍了飞剪在使用过程中剪刃锁紧存在的问题及解决方案,并根据备件、维修、生产成本等情况等对其进行规范和改造,降低了设备故障和工作量,降低了职工劳动强度运行成本,间接增加了经济效益。

标签:飞剪;剪刃锁紧;解决方案1前言滚筒式飞剪是安钢炉卷轧机生产线上的关键设备,采用旋转式滚筒、盒式设计,其作用是在钢板行进中切去钢板的头部和尾部,根据需要将钢板分成一定长度的母板,便于上冷床和后续加工。

在生产过程中,切头飞剪经常发生因锁紧缸锁不紧导致的剪刃或剪刃垫片窜,甚至出现剪刃脱落,同时还会发生咬刀和剪不断现象。

由于更换剪刃或更换飞剪时间长,且频繁发生故障,影响整条轧线的正常生产。

2飞剪剪刃锁紧机构存在的问题及解决方案2.1剪刃锁紧机构的结构剪刃靠剪刃锁紧机构(图1)锁紧,锁紧力由15套锁紧缸内的碟形弹簧来实现,快速换刀采用液压松开方式,由高压油抵消碟形弹簧变形弹力实现打开,主要包括剪毂、刀座、锁紧缸、碟簧、底座、锁紧块、剪刃等。

2.2剪刃锁紧机构存在的问题2.2.1剪刃在长度方向上的形变量大,平直度和平面度达不到设计要求对更换下来的事故剪刃在平躺状态下,放置在磨床上使用百分表和塞尺进行检测后发现剪刃平面度太低,剪刃放置“两端翘”时最小不平度达040mm,最大甚至达到1mm;剪刃“中间鼓”时最小不平度达02mm,最大不平度达046mm。

而图纸要求剪刃两锁紧面平面度为004mm。

剪刃立放时,使用塞尺检查剪刃底面不平度达03~07mm,而图纸要求剪刃底面的平面度为004mm。

剪刃的变形导致锁紧装置中碟簧的势能有很大一部分需要来克服剪刃的变形,同时剪刃与刀座之间的接触面积变小,摩擦力变小,使剪刃不能达到有效的固定,在受到离心力和剪切力的交互作用下,在剪刃装配的松动和复位反复动作中,侧面调整垫片固定螺丝容易断损,导致剪刃垫片或剪刃窜出。

2.2.2锁紧装置产生的锁紧力不够剪刃装配厚度范围要求在110~110.5mm 之间,同时剪刃存在一定变形量,当锁紧装置打开时,锁紧斜块与剪刃之间间隙保证在0.5~1mm之内为宜。

棒材生产线2#飞剪故障分析及处理发布时间:2022-02-18T09:01:38.117Z 来源:《中国科技人才》2021年第28期作者:林海东[导读] 本文介绍了2#飞剪控制系统原理,总结了多年来我厂使用过程中2#飞剪出现的各种异常情况及分析处理经过。

分享经验,方便快速、高效进行故障处理和教学培训。

柳钢股份有限公司棒线型材厂广西柳州 545002摘要:本文介绍了2#飞剪控制系统原理,总结了多年来我厂使用过程中2#飞剪出现的各种异常情况及分析处理经过。

分享经验,方便快速、高效进行故障处理和教学培训。

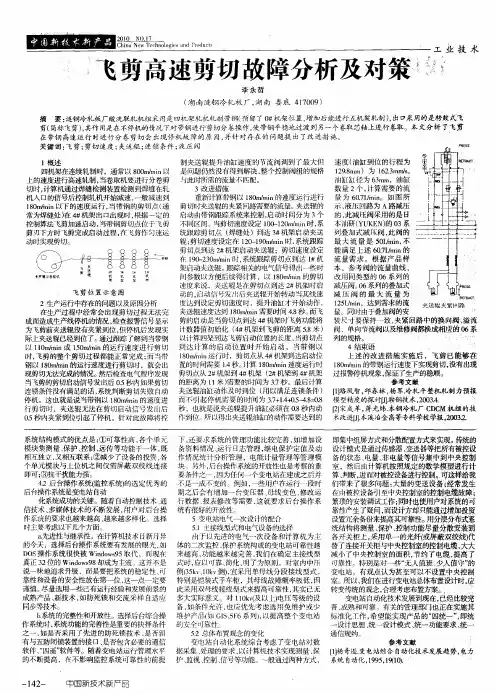

关键词:剪切速度;T400;角度;定位前言2#飞剪安装在中轧机组12V与13H轧机之间。

正常生产时,飞剪对轧件进行切头、切尾;发生事故时,连续碎断轧件。

飞剪为回转结构,飞剪的剪刃装在剪臂上,经过一个减速做相对的回转运动。

当上下剪刃与轧件相遇时,即进行剪切。

2#飞剪为直流传动控制,启停式飞剪,直流传动控制器为6RA70系列,核心控制为控制板CUD1和工艺板T400。

2#飞剪结构如下图1。

1、飞剪机本体;2、联轴器;3、电机底座;4、调整垫片图1:2#飞剪结构图1.2#飞剪控制原理无论轧制速度的高低,轧件从HMD到飞剪所走过的距离是固定的。

安装在上游机架(当中轧出口轧机空过时选上一架)电机轴上的码盘所产生的脉冲数与轧辊所转过的角度成正比,直流传动控制器模板CUD1接收脉冲数,PLC把出口轧机的辊径等参数传送到T400模板,由T400计算轧件的行走速度。

当HMD检测到轧件头部或尾部时,启动计数器累加上游机架码盘的脉冲数,当计数到所设定的值时启动飞剪。

工作步骤:①上游机架咬钢信号上升沿触发切头请求,下降沿触发切尾请求;②飞剪前热检上升沿触发切头脉冲计算,下降沿触发切尾脉冲计算;③根据切头(尾)长度及出口轧机速度计算飞剪启动时间,切尾轧机速度参照下游机架;④剪切完成后飞剪自动回原始位。

2#飞剪控制系统示意图如下图2。

飞剪剪切稳定性及精度控制优化【摘要】针对八钢1750热轧厂飞剪的过程进行描述,对剪切不稳定及精度较差的具体情况和存在的问题进行了分析,并提出了相应的优化方案,对提高剪切精度有一定的意义。

【关键词】飞剪;剪切精度;带钢头尾跟踪一、概述飞剪剪切是热轧轧制中非常重要的一道工序,它的作用是将经过粗轧轧制后头尾形状不好的中间坯切除,如果切不上头,形状不好的头部进入精轧区域后很可能会造成轧烂堆钢,切不上尾,可能会造成轧辊或地辊粘钢,影响产品质量;切头尾过长会造成成材率下降,成本升高,切太少又可能会出现切不上或把形状不好的部分无法切除干净,因此提高飞剪剪切稳定性和精度一直是热轧工艺的重点之一。

八钢1750热轧采用转鼓式飞剪,位于热卷箱和精轧机之间,切头飞剪由牌坊、剪刀转鼓、夹紧装置、驱动装置、入口辊道、切头滑槽等组成;上下转鼓上均按180°间距安装了直刀、弧形刀两组刀片。

直刀用于切尾,弧形刀用于切头。

飞剪可设定只切头、只切尾、头尾都切三种模式。

切头模式启动时,飞剪转鼓依据热卷箱热检信号由等待位置预摆到剪切启动位置等待带钢进入飞剪区域。

当带头到达HMD410时,依据实测带钢速度以及设定的头部剪切长度计算出带钢超过HMD412的剪切启动长度,带钢到达该位置后,启动剪切,飞剪按计算加速度累加剪切过程中的动态加速度运行,转鼓到达剪切角度时同步当前带钢速度匀速运行,剪切完成至减速角度后,飞剪以最大斜率制动,速度为零时,飞剪回摆至等待位置,头部剪切结束。

切尾模式启动时,飞剪转鼓依据热卷箱热检OFF信号由切尾刀刃等待位置预摆到剪切启动位置等待带钢尾部进入飞剪区域。

当带尾到达HMD412时,依据实测带钢速度以及设定的尾部剪切长度计算出带钢离开HMD412的剪切启动长度,带钢到达该位置后,启动剪切,飞剪按计算加速度累加剪切过程中的动态加速度运行,转鼓到达剪切角度时同步当前带钢速度匀速运行,剪切完成至减速角度后,飞剪以最大斜率制动,速度为零时,飞剪回摆至等待位置,尾部剪切结束。

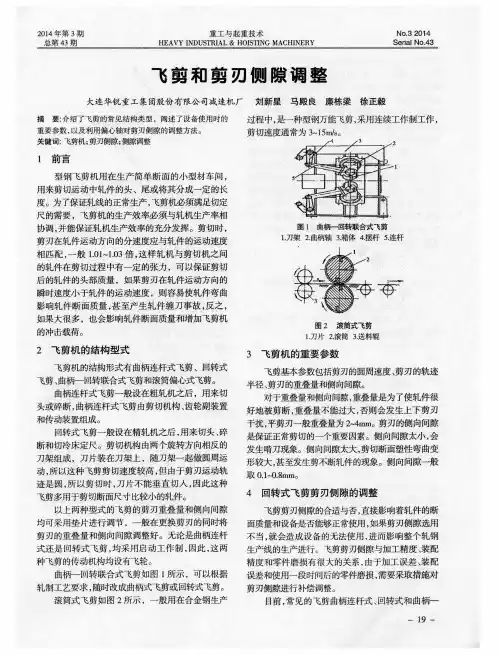

曲柄飞剪小刀架调整剪刃间隙技术研究摘要:曲柄飞剪在长期的使用过程中,刀片的上、下刀架由于热应力,腐蚀、磨损等原因,已经有了一定的变形,同时飞剪刀架本体的变形。

造成剪刃间隙偏差值过大,这种间隙的差值过大经常造成剪切的过程中局部没有剪断,造成带头、带尾现象。

带头带尾的现象,影响了每副刀片的使用寿命,加速了刀片、刀架的报废周期。

原有设备在小刀架安装进本体的时候间隙的偏差值是无法调整的,这种间隙差值,通过理论计算,并结合实际,形成了刀架的安装技术,根据中心定位时测量的剪刃间隙两端的差值,计算出错位量,然后按照所要求的方向进行移动,达到最理想的状态。

因此,可以消除原有刀架的误差,使剪刃间隙最接近理想值。

关键词:曲柄飞剪小刀架偏差消除存在的问题:实际过程中大的变形量是很多的小刀架安装到本体的过程中,小刀架的边部与本体间要有100mm的距离,这个距离是通过现场实际测量的到的。

对于稍大的变形问题,只能将刀片与小刀架报废,每副在60万左右,现场如果按照标准很多都将报废。

2、问题研究经过现场的具体实施,我们发现,在将小刀架安装进本体时,首先将两个飞剪小刀架放到换刀装置上,然后由换刀装置推进本体内,两个小刀架是分开的,这就为我们提供了减少偏差值的可能。

图二中,防撞块、防撞块铜垫板、刀架组成了小刀架。

在图三中,将组装好刀片(即上下刀片分别与上下小刀架组装),分别放置换刀装置上,后利用换刀装置将上下小刀架同时推入飞剪本体内,并将小刀架与本体有100mm的距离。

基于原有的错位理论,将上下小刀架进行错位就可以减小剪刃间隙的偏差值。

因此如果知道错位多少那么在安装的过程中,就可以在图三增加垫片处增加相应厚度的垫片,来满足精度要求。

小刀架串动量计算:将上下刀片还原为几何图形,从几何图形来看,上、下剪刃R,,刀片的长度为M.理论研究:1)、原安装时理论计算:说明:H、H分别为错位前后的剪刃间隙值;X为下刀片至圆水平中心线距离;δ为错位量。

附表一:各规格终轧速度量时我们认定轧辊转动角度与轧件运行长度成正比(用脉冲当量描述:即出口机架其中L: HMD-1到HMD-2N: 轧件头部从HMD-1运行到HMD-2的脉冲计数,在每根钢头部通过时测量出来的值。

由于钢的跳动、温差大、HMD光路不正、镜头脏等,通常会出现HMD检测头部的时刻不对,具体表现为HMD-1晚亮或HMD-2早亮,这将导致脉冲当量测量结果不对(LPP增大)。

由此可见,在出口机架速度不变的情况下,脉冲当量的大小直接影响到剪切的精度。

因此如何找到准确的脉冲当量和保持脉冲当量的稳定是至关重要的。

获得脉冲当量飞剪系统提供了两种方法:(一)、辊径优先法:1.1工作辊径×5优点:脉冲当量值稳定不变,即脉冲当量的稳定度非常好。

缺点:①. 辊径估计不准。

工艺上有两个辊径,即工作辊径和辊环直径。

轧线上设置的出口线速度是按照工作辊径计算出来的,而轧件实际行走的线速度是比设置的出口线速度快的,因为轧件在经过轧辊的挤压有一定的前滑量,前滑值一般在3%~5%之间,因此,在飞剪设置工作辊径时可以按工艺工作辊径×5%进行设置。

辊环直径是所安装的轧辊的最大辊径,因此在辊径估计不准时,可以先按辊环直径进行设置。

②. 辊径变化不能自适应。

在轧钢的过程中,随着时间的推移,因为下列原因可导致工作辊径的变化:轧辊压下量调整,轧辊磨损,轧辊温度变化引起的轧辊变形等等。

而辊径优先法永远按照设定辊径进行测长、测速、剪切,对辊径的变化不能自动改变。

1.2、弥补方法:1.2.1. 在轧钢的初期,即更换品种后的第一次轧钢、或更换轧辊后的第一次轧钢,在辊径估计不准时,可以先按辊环直径进行设置;或按工艺工作辊径×5%进行设置。

1.2.2.经过几根钢的轧制后,观察测量出的十个脉冲当量则辊径随即按十个脉冲当量的测量值的平均值反算出的辊径进行修改。

此时的辊径即是准确的工作辊径,由此算出的脉冲当量即是准确的脉冲当量。

高速飞剪剪刃崩口原因分析及控制措施摘要:通过对高速飞剪剪刃崩口的原因进行分析,并结合现场的实践经验提出了剪刃崩口控制措施和检查维护要点,对高速飞剪的维护有一定参考作用。

关键字:高速飞剪;剪刃崩口;原因分析;措施Analysis of causes and control measures of high-speedflying shear blade fractureAbstract:By analyzing the causes of high-speed flying shear blade collapse, combined with the practical experience of the site,the control measures and inspection and maintenance points of the cutting edge are proposed,which has a certain reference role for the maintenance of high-speed flying shear. Keywords:high-speed flying shears;shear blade fracture;Cause analysis;measure 1前言高速飞剪用于在无头轧制模式下薄规格钢带的剪切分卷,使带钢达到要求的卷重,以满足生产要求。

在生产过程中高速飞剪因设备磨损、装配不当、间隙调整不合适等原因易造成高速飞剪剪刃出现崩口的问题,导致带钢剪切断面差或带钢剪不断废钢。

本文主要针对高速飞剪剪刃崩口的原因进行分析并制定控制措施。

2高速飞剪介绍2.1高速飞剪工作原理高速飞剪用于在带钢无头轧制模式下薄规格钢带的剪切。

高速飞剪为转毂式飞剪,上下转毂同步转动,剪刃安装在转毂上,上下转毂各一套剪刃。

剪切时转毂与剪刃一起以带钢速度连续转动,与带钢速度同步,跟随带钢剪切点位置。

偏心转角对飞剪剪刃位移差的影响分析严国平【摘要】以热轧H型钢飞剪为研究对象,根据飞剪剪切机构的特性推导出剪刃轨迹、速度、角速度及角加速度的矩阵计算公式,同时根据几何关系建立摇杆支承偏心轴的偏心转角与摇杆长度增量的对应关系,并依据迭代求解的数值方法编制相应的求解程序进行求解。

结果表明,偏心转角值对剪刃 x和y方向位移都有影响,进而影响了剪刃重合度及侧隙,在进行剪刃重合度及侧隙调整时须结合 x、y两个方向进行综合考虑。

%Based on the characteristics of the flying shear mechanism used in the shearing of hot rolled H‐beam steel ,this paper derived the matrix formulas for calculating the working trace ,velocity ,an‐gular velocity and angular acceleration of the flying shear blades .At the same time ,according to the geometric relations ,the relationship between the eccentric rotating angle of the rocker supporting ec‐centric shaft and rocker length increment was established ,and the corresponding solving programs were proposed on the basis of the iterative numericalm ethod .The results show that the eccentric ro‐tating angle has an influence on the displacement of the shear blade in the directions of both X and Y , w hich further impacts on the clearance and overlap ratio of the shear blade .When the clearance and overlap ratio of the shear blade are adjusted ,displacement in the directions of X and Y should all be considered .【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2015(000)003【总页数】3页(P183-185)【关键词】飞剪;偏心转角;剪刃;位移差;运动特性【作者】严国平【作者单位】中冶南方工程技术有限公司技术研究院,湖北武汉,430223【正文语种】中文【中图分类】TG333.2+1采用曲柄摇杆飞剪对H型钢生产线中轧材进行剪切时,剪切断面的质量会随着上下剪刃的重合度和剪刃侧隙的变化而变化,同时不同厚度的轧材对剪刃侧隙的要求也不同[1]。