阳极氧化膜性能测试及国家标准

- 格式:doc

- 大小:673.50 KB

- 文档页数:10

国际标准 ISO 2135铝及其合金的阳极氧化——.用人工光源测染色阳极氧化膜耐晒性的加速测试第三版-19931 作用本国际标准制定了使用人工光源,对铝及其合金上的带色阳极氧化物进行耐晒性加速测试方法。

要评估户外暴露条件下的耐晒度,只有户外暴露实验与其实际应用条件具可比性。

在已经通过户外暴露测试获得染色阳极氧化膜的耐晒度的条件下,加速测试实验不失为染色阳极氧化膜质量控制测试的较佳选择。

2 应用范围本实验适用于铝及其合金的阳极氧化膜的耐晒度测试,无论其是通过何种方式、出于何种目的生产的。

但是,如果通过户外暴露测试后得出:该染色膜的耐晒度低于6,则本测试方法不适用与该染色阳极氧化膜。

3参考ISO 105, 纺织品-色牢度测试A02节,评定颜色变化的灰色标度A05节,仪器评定样品效果的方法B01节,日光耐晒度B02 节,耐人工光色牢度:氙弧灯退色试验.4 定义定义如下:暴露周期:灰色标度(见ISO 105-A02)3级中相应的暴露时间,欧洲标准蓝色标度布样品上有6级耐晒度分级(见ISO 105-B01)。

5 原理染色阳极氧化膜样品暴露于人工光源下,请与灰色标度(见ISO 105-A02)对比,得出颜色变化。

暴露后应得到与灰色标度3级同等的颜色变化效果,此时所暴露的周期数用来对样品耐晒度进行评级。

(见条款9)6仪器6.1 光源,氙弧灯(ISO 105-B02)6.2 暴露仪器,根据生产厂家的指示设置仪器,安装光源(6.1),且该设备要求能装载一定数量的测试样品。

且其构造要求所有样品都距光源同等距离,且能够慢慢旋转以确保每一样片都受到同等光照。

且要求在整个暴露实验中,每一样片表面温度均不得超过50度。

6.3 标准蓝布样品,根据欧洲蓝色标度,已将耐晒度分成6级。

(ISO 105-B01)注1. 为避免标准蓝布样品性能有差异,建议从同一厂家获取所有样品。

注2. 欧洲蓝色标度(见ISO 105-B01)中的标准7布样品不适用于本实验,因为它们的褪色率与本暴露时间不成比例。

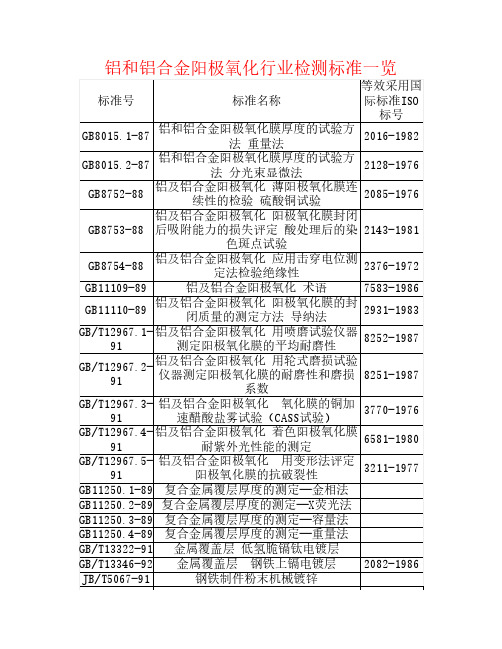

铝合金阳极氧化标准

铝合金阳极氧化标准通常参考国际标准化组织(ISO)以及各个国家的标准。

以下为ISO 7599:2010 铝和铝合金阳极氧化镀膜规范的一些要求:

1. 材料要求:材料应符合适用的铝合金标准,并满足各种机械和物理性能的要求。

2. 表面预处理:在阳极氧化之前,表面应进行适当的清洗和预处理,以确保镀膜附着力。

3. 氧化电流密度:氧化时应适当控制氧化电流密度,以确保获得预期的氧化膜厚度。

4. 酸洗和封孔:氧化后,通常需要进行酸洗和封孔处理,以进一步提高氧化膜的耐腐蚀性能。

5. 镀膜厚度和颜色:对于不同的应用,有不同的要求,氧化膜的颜色和厚度也有相应的要求。

常见的颜色有黑色、透明、带色等。

6. 阳极氧化膜性能测试:氧化膜应进行一系列的性能测试,包括耐磨性、耐蚀性、耐腐蚀性、耐刮擦性等。

需要注意的是,具体的铝合金阳极氧化标准可能因不同国家或行业的要求而有所差异。

因此,在实际应用中,还需参考相应的标准文件或咨询相关机构。

1 目的本检查规范之订定,提供品质人员在执行铝合金阳极氧化检查工作时之检查依据,保证本公司所有外协阳极氧化物料及成品皆能达成客户盼望之品质水准。

2 范围标准规定了本公司对铝合金阳极氧化层的设计规范、工艺质量规定、检查方法和验收规则。

本标准合用于本公司外协加工铝合金阳极氧化的设计、加工和检查。

本标准同时合用于铝合金阳极氧化工艺的鉴定和批量生产的质量检查依据。

3 术语和定义3.1 重要表面零件表面必须覆有氧化膜的部分,这部分氧化膜的外观和性能都很重要。

3.2 局部厚度在重要表面内,选择平均分布的十个点进行厚度测量的算术平均值。

3.3 最小局部厚度在一个工件重要表面上测得的局部厚度的最小值。

合用于能被直径为20mm的球接触的重要表面部分进行测量3.4批同一供方在同一时间或大约同一时间提供的、按同一规范在相同条件下生产的并按同一质量规定提交检查的一组产品。

4 分类、合用条件及膜层设计表达4.1 硫酸阳极氧化硫酸阳极氧化:硫酸阳极氧化工艺获得的氧化膜外观为无色透明,膜厚约为5~20微米,硬度较高,孔隙多(孔隙率平均为10~15%),吸附力强,有助于染色。

经封闭解决后,具有较高的抗蚀能力,重要用于防护和装饰目的。

硫酸阳极氧化工艺简朴,操作方便;溶液稳定,成本低廉;生产效率高,合用范围广。

除不合用于松孔度大的铸件、电焊件和铆接组合件外,对其他铝合金都合用。

4.2 铬酸阳极氧化铬酸阳极氧化工艺得到的氧化膜较薄,一般厚度只有1~5微米,膜层质软,弹性高,具有不透明的灰白色至深灰色外观。

氧化膜空隙很少,染色困难。

其耐磨性不如硫酸阳极氧化膜,但在同样厚度条件下,它的抗蚀能力比不经封闭的硫酸阳极氧化膜高。

该膜层与有机涂料的结合力良好,是涂料的良好底层。

由于铝在铬酸氧化液中不易溶解,形成氧化膜后,仍能保持本来零件的精度和表面粗糙度,因此,铬酸阳极氧化工艺合用于容差小,表面粗糙度低的零件以及一些铸件,铆接件和电焊件等。

不合用于含铜量大于4%和硅含量较高的铝合金零件。

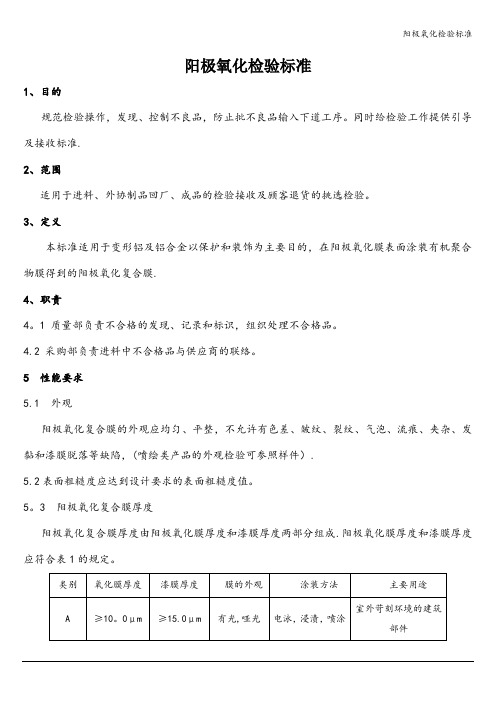

阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准.2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜.4、职责4。

1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件).5.2表面粗糙度应达到设计要求的表面粗糙度值。

5。

3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成.阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5。

4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级.5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5。

2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化.5。

6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象.表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验.6.2 取样数量产品取样应符合表2的规定.表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。

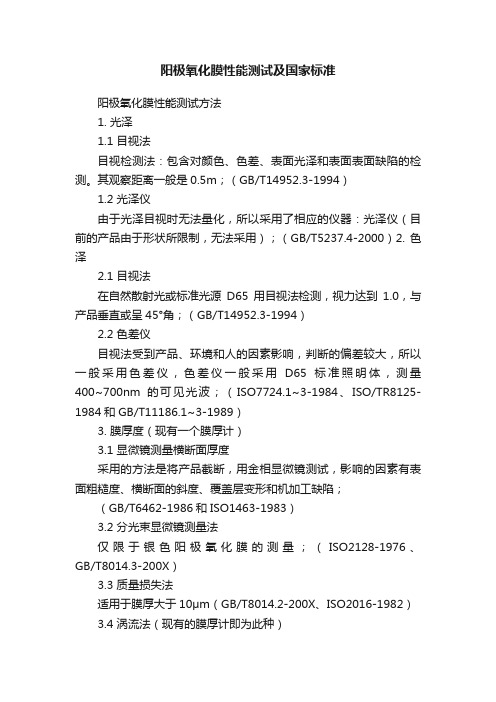

阳极氧化膜性能测试及国家标准阳极氧化膜性能测试方法1. 光泽1.1 目视法目视检测法:包含对颜色、色差、表面光泽和表面表面缺陷的检测。

其观察距离一般是0.5m;(GB/T14952.3-1994)1.2 光泽仪由于光泽目视时无法量化,所以采用了相应的仪器:光泽仪(目前的产品由于形状所限制,无法采用);(GB/T5237.4-2000)2. 色泽2.1 目视法在自然散射光或标准光源D65用目视法检测,视力达到1.0,与产品垂直或呈45°角;(GB/T14952.3-1994)2.2 色差仪目视法受到产品、环境和人的因素影响,判断的偏差较大,所以一般采用色差仪,色差仪一般采用D65标准照明体,测量400~700nm的可见光波;(ISO7724.1~3-1984、ISO/TR8125-1984和GB/T11186.1~3-1989)3. 膜厚度(现有一个膜厚计)3.1 显微镜测量横断面厚度采用的方法是将产品截断,用金相显微镜测试,影响的因素有表面粗糙度、横断面的斜度、覆盖层变形和机加工缺陷;(GB/T6462-1986和ISO1463-1983)3.2 分光束显微镜测量法仅限于银色阳极氧化膜的测量;(ISO2128-1976、GB/T8014.3-200X)3.3 质量损失法适用于膜厚大于10μm(GB/T8014.2-200X、ISO2016-1982)3.4 涡流法(现有的膜厚计即为此种)采用涡流法有快速、方便、非破坏性,因此应用很广,原理是采用涡电流,并要求金属非磁性且表面不导电,当侧头与试样接触时,测头产生高频电流磁场,在基体金属中会感应出涡电流,此涡电流产生的附加电磁场会改变测头参数,而(GB/T4957-1994和ISO2360-1982)测头参数的改变取决于与氧化膜相关的测头到基体的距离,然后经芯片分析得到数值。

4. 阳极氧化膜封孔质量4.1 指印试验用橡胶“手指”模拟人的手指进行试验,“手指”放在试样的待测表面上5min,然后移去并用丙酮擦干净检查,有指印为不合格;(BS1615-1945)4.2 染色斑点试验适用于检验在大气曝晒与腐蚀的环境下使用的氧化膜,特别适用于对耐污染性有要求得氧化膜:将产品在25mL/L的硫酸和10g/L的氟化钾溶液中浸泡1min,擦干,再在23℃、PH=5±0.5的染色溶液中浸泡1min。

GB/T 12967.4-201×铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定编制说明铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定编制说明1 工作简况1.1 任务来源日常生活中,日光的照射是一种很常见的环境现象。

涂层在受到日光照射后.经常出现变色、粉化、起泡、裂纹、脱落等现象。

严重影响产品的性能、外观以及寿命等。

因此。

在涂层性能的评价中,需要模拟自然使用条件,即进行光老化试验对其进行评测。

同时,也为了能快速地评估材料的性能.在进行材料的光老化试验中,常常采用人工加速光老化的方法。

而紫外试验就属于一种人工加速光老化的方法,它是一种着色氧化膜耐紫外线辐射的试验方法。

和其他试验相比,该方法是一种较严格的试验方法。

它在很短的曝晒时间内就会使着色阳极氧化膜发生颜色变化。

这种方法尤其适用于建筑业方面的着色阳极氧化膜试验,也适用于作生产检验。

根据有色金属标准化委员会的2010年有色金属国家标准项目计划表,需要对GB/T 12967.4-1991进行修订,此标准属于《铝及铝合金阳极氧化膜检测方法》标准的第4部分,计划编号为“20102209-T-610”。

计划起始年为2010年,完成年限为2013年。

1.2 主要工作过程2010年,在全国有色金属标准化技术委员会组织下,成立了以国家有色金属质量监督检验中心、广东兴发铝业有限公司、广东新合铝业有限公司、广东豪美铝业有限公司为主要起草单位,以广东坚美铝型材厂有限公司、福建南平铝业有限公司、广东凤铝铝业有限公司、广亚铝业有限公司、福建闽发铝业有限公司、佛山市南海华豪铝型材有限公司、四川广汉三星铝业有限公司等单位为参加起草单位的编制小组。

本标准的制定工作首先从文献、资料调研开始。

收集并翻译整理了国内外的相关参考标准包括ISO 6581-2010“ IAnodizing of aluminium and its alloys - Determination of the comparative fastness to ultraviolet light and heat of coloured anodic oxidation coatings”、EN 12373.8-1998 “Aluminium and Aluminium Alloys - Anodizing - Part 8: Determination of the Comparative Fastness to Ultra-Violet Light and Heat of Coloured Anodic Oxidation Coating.”、JIS H 8685-2-1999“Accelerated test methods for light fastness of coloured anodic oxide coatings on aluminiumand aluminium alloys -- Part 2- Test for light fastness to ultra-violet light ”等,并结合我国实际情况、综合国内外的相关标准对比,编制组于2012年1月提出了标准的征求意见稿(讨论稿)GB/T 12967.4-201X《铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定》。

阳极氧化膜性能测试方法1. 光泽1.1 目视法目视检测法:包含对颜色、色差、表面光泽和表面表面缺陷的检测。

其观察距离一般是0.5m;(GB/T14952.3-1994)1.2 光泽仪由于光泽目视时无法量化,所以采用了相应的仪器:光泽仪(目前的产品由于形状所限制,无法采用);(GB/T5237.4-2000)2. 色泽2.1 目视法在自然散射光或标准光源D65用目视法检测,视力达到1.0,与产品垂直或呈45°角;(GB/T14952.3-1994)2.2 色差仪目视法受到产品、环境和人的因素影响,判断的偏差较大,所以一般采用色差仪,色差仪一般采用D65标准照明体,测量400~700nm的可见光波;(ISO7724.1~3-1984、ISO/TR8125-1984和G B/T11186.1~3-1989)3. 膜厚度(现有一个膜厚计)3.1 显微镜测量横断面厚度采用的方法是将产品截断,用金相显微镜测试,影响的因素有表面粗糙度、横断面的斜度、覆盖层变形和机加工缺陷;(GB/T6462-1986和I SO1463-1983)3.2 分光束显微镜测量法仅限于银色阳极氧化膜的测量;(ISO2128-1976、GB/T8014.3-200X)3.3 质量损失法适用于膜厚大于10μm(GB/T8014.2-200X、ISO2016-1982)3.4 涡流法(现有的膜厚计即为此种)采用涡流法有快速、方便、非破坏性,因此应用很广,原理是采用涡电流,并要求金属非磁性且表面不导电,当侧头与试样接触时,测头产生高频电流磁场,在基体金属中会感应出涡电流,此涡电流产生的附加电磁场会改变测头参数,而测头参数的改变取决于与氧化膜相关的测头到基体的距离,然后经芯片分析得到数值。

阳极氧化膜性能测试方法1. 光泽1.1 目视法目视检测法:包含对颜色、色差、表面光泽和表面表面缺陷的检测。

其观察距离一般是0.5m;(GB/T14952.3-1994)1.2 光泽仪由于光泽目视时无法量化,所以采用了相应的仪器:光泽仪(目前的产品由于形状所限制,无法采用);(GB/T5237.4-2000)2. 色泽2.1 目视法在自然散射光或标准光源D65用目视法检测,视力达到1.0,与产品垂直或呈45°角;(GB/T14952.3-1994)2.2 色差仪目视法受到产品、环境和人的因素影响,判断的偏差较大,所以一般采用色差仪,色差仪一般采用D65标准照明体,测量400~700nm的可见光波;(ISO7724.1~3-1984、ISO/TR8125-1984和GB/T11186.1~3-1989)3. 膜厚度(现有一个膜厚计)3.1 显微镜测量横断面厚度采用的方法是将产品截断,用金相显微镜测试,影响的因素有表面粗糙度、横断面的斜度、覆盖层变形和机加工缺陷;(GB/T6462-1986和ISO1463-1983)3.2 分光束显微镜测量法仅限于银色阳极氧化膜的测量;(ISO2128-1976、GB/T8014.3-200X)3.3 质量损失法适用于膜厚大于10μm(GB/T8014.2-200X、ISO2016-1982)3.4 涡流法(现有的膜厚计即为此种)采用涡流法有快速、方便、非破坏性,因此应用很广,原理是采用涡电流,并要求金属非磁性且表面不导电,当侧头与试样接触时,测头产生高频电流磁场,在基体金属中会感应出涡电流,此涡电流产生的附加电磁场会改变测头参数,而测头参数的改变取决于与氧化膜相关的测头到基体的距离,然后经芯片分析得到数值。

(GB/T4957-1994和ISO2360-1982)4. 阳极氧化膜封孔质量4.1 指印试验用橡胶“手指”模拟人的手指进行试验,“手指”放在试样的待测表面上5min,然后移去并用丙酮擦干净检查,有指印为不合格;(BS1615-1945)4.2 染色斑点试验适用于检验在大气曝晒与腐蚀的环境下使用的氧化膜,特别适用于对耐污染性有要求得氧化膜:将产品在25mL/L的硫酸和10g/L的氟化钾溶液中浸泡1min,擦干,再在23℃、PH=5±0.5的染色溶液中浸泡1min。

阳极氧化检验标准The Standardization Office was revised on the afternoon of December 13, 2020阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责质量部负责不合格的发现、记录和标识,组织处理不合格品。

采购部负责进料中不合格品与供应商的联络。

5 性能要求外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

表面粗糙度应达到设计要求的表面粗糙度值。

阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

耐化学品性耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

阳极氧化膜厚度检测试验

阳极氧化膜厚度检测是用于测量金属表面形成的氧化膜的厚度的一种测试方法。

该测试方法通常包括以下几个步骤:

1. 样品准备:准备待测样品,通常是金属制品,如铝制品。

2. 清洁表面:使用适当的清洁剂或溶剂清洁样品表面,确保表面没有任何杂质或污垢。

3. 阳极化处理:将样品放入阳极溶液中进行阳极化处理。

阳极溶液通常含有硫酸、硫酸铬等成分,可加速氧化膜的形成。

4. 测量膜厚:使用膜厚测量仪器,如膜厚计或显微镜,对氧化膜的厚度进行测量。

膜厚测量仪器通常采用光学或电子显微镜的技术。

5. 数据记录:将测得的氧化膜厚度记录下来,并进行数据分析和比较。

通过阳极氧化膜厚度检测,可以评估金属材料的耐腐蚀性能、耐磨性能以及表面硬度等性能指标,从而对材料的质量进行评估和控制。

这种测试方法在金属制品的制造和表面处理过程中具有重要的应用价值。

阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。

阳极氧化检验标准阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。

硫酸阳极氧化国际标准是多少硫酸阳极氧化(Sulfuric Acid Anodizing)是一种常用的阳极氧化工艺,用于在金属表面生成一层氧化膜,以提高金属的耐腐蚀性、硬度和耐磨性。

国际上对硫酸阳极氧化的相关标准主要有以下几项参考内容:1. ASTM B580-79:这是美国材料和试验协会(American Society for Testing and Materials)制定的标准,其中包含了硫酸阳极氧化的测试方法和要求。

该标准详细描述了硫酸溶液的配制方法、氧化过程中的电流密度控制、氧化膜的性能测试等内容。

2. ISO 10074:2019:这是国际标准化组织(International Organization for Standardization)发布的一项标准,其中包含了硫酸阳极氧化的一般要求和检验方法。

该标准规定了硫酸阳极氧化的工艺参数、设备要求、氧化膜的厚度和颜色要求等方面。

3. MIL-A-8625F:这是美国国防部发布的一项规范,用于指导和规范美军的阳极氧化工艺。

其中包含了硫酸阳极氧化的要求和测试方法,包括硫酸浓度、温度、电流密度的控制要求,以及氧化膜的表面形貌、厚度和颜色要求等内容。

4. JIS H 8601:这是日本工业标准化组织(Japanese Industrial Standards)发布的一项标准,用于规范金属和合金的阳极氧化工艺。

其中包括硫酸阳极氧化的工艺要求、硫酸溶液的配制方法、氧化膜的厚度和表面形貌要求等。

5. GB/T 5237.4-2008:这是中国国家标准化管理委员会发布的一项标准,用于规范金属和合金的表面处理工艺。

其中包含了硫酸阳极氧化的要求和测试方法,包括硫酸溶液的浓度、温度控制要求,以及氧化膜的厚度和质量要求等内容。

以上是硫酸阳极氧化的一些国际标准的相关参考内容。

根据这些标准,生产厂家和用户可以合理选择和控制硫酸阳极氧化工艺参数,以满足产品对氧化膜性能和外观质量的要求。

阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。

阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。