不同材料激光切割加工的工艺研究

- 格式:pdf

- 大小:121.35 KB

- 文档页数:1

激光材料加工的技术教程激光材料加工是一种高精度、高效率的加工方法,广泛应用于电子、光电子、医疗、航空航天等领域。

本篇文章将介绍激光材料加工的基本原理、常见的加工方法和应用案例,帮助读者全面了解激光材料加工的技术。

一、激光材料加工的基本原理激光材料加工是利用激光的高能量密度作用于材料表面,使其发生化学、物理变化的加工方法。

激光光束经过光学系统的聚焦后,能够在非常狭窄的区域产生高温或瞬间高压,从而实现对材料的切割、焊接、打孔、表面改性等精细加工。

激光材料加工的基本原理包括以下几个方面:1. 激光的选择:不同波长的激光适用于不同类型的材料加工。

常见的激光包括CO2激光、Nd:YAG激光和纤维激光,每种激光都有着自己的特点和适用范围。

2. 光学系统的设计:光学系统是激光加工的关键部分,它能够将激光光束聚焦到目标区域,并控制焦点尺寸和形状。

透镜和反射镜是常用的激光光学元件。

3. 材料与激光的相互作用:激光与材料的相互作用方式主要有吸收、穿透、反射和散射。

材料的吸收特性对激光加工的效率和质量有很大影响。

4. 辐射热传递:激光加工过程中,由于高能量密度的聚焦,会产生较高的温度,材料内部的热会通过传导和辐射的方式进行传递。

材料的热导率和热扩散系数决定了加工过程中的热影响区域和加工速度。

二、常见的激光材料加工方法1. 激光切割:激光切割是利用激光束对材料进行切割的一种方法。

它可以实现对金属、塑料、陶瓷等材料的高精度切割。

激光切割的过程是先将激光光束聚焦到材料表面形成小孔,然后通过气体喷射将熔化的材料吹散。

激光切割具有非常窄的切缝、高精度和不接触材料等优点。

2. 激光焊接:激光焊接是利用激光束对材料进行焊接的一种方法。

它可以实现对金属材料的高质量焊接,尤其适用于焊接薄板和复杂结构件。

激光焊接的过程是先将激光光束聚焦到焊缝上,使焊缝区域升温熔化,并形成焊接接头。

激光焊接具有热影响区小、变形小和焊接速度快等优点。

3. 激光打孔:激光打孔是利用激光束对材料进行打孔的一种方法。

激光切割的工艺过程及其参数分析1激光设备激光设备采用Trumpf公司激光冲裁复合加工中心。

2激光束参数激光系统一般由激光器、激光传输系统、控制系统、运动系统、传感与检测系统组成,其核心为激光器。

激光器为CO2气体脉冲式激光器。

光束横截面上光强分布接近高斯分布.具有极好的光束质量,主要性能指标如下:激光波长:10.61xm脉冲功率:2.4kW;脉冲宽度;约l0ms功率密度:107W/cm2;激光发散角:1mrad激光功率稳定度:2%激光束焦点直径:Φ0.15-Φ0.30经1激光设备激光设备采用Trumpf公司激光冲裁复合加工中心。

2 激光束参数激光系统一般由激光器、激光传输系统、控制系统、运动系统、传感与检测系统组成,其核心为激光器。

激光器为CO2气体脉冲式激光器。

光束横截面上光强分布接近高斯分布.具有极好的光束质量,主要性能指标如下:激光波长:10.61xm脉冲功率:2.4kW;脉冲宽度;约l0ms功率密度:107W/cm2;激光发散角:1mrad激光功率稳定度:2%激光束焦点直径:Φ0.15-Φ0.30经实践验证,激光冲裁复合加工中心CO2激光切割加工&de lt a;0.5mm-δ6mm板材的工艺特点及相关参数是:图1 氧气切割碳钢切缝粗糙度与料厚的关系(1)切口宽度窄(一般为0.15-0.30mm)、精度高(一般孔中心距误差为0.01-0.05mm,轮廓尺寸误差为0.05-0.2mm)、切口表面粗糙度好(一般Rz为1.6-6.41μm),切缝一般不需再加工即可焊接。

由图1可以看出切缝粗糙度与料厚成正比。

(2)采用2kW激光功率,6mm厚不锈钢的切割速度为1.2m/min;δ2mm厚不锈钢的切割速度为3.6m/min,热影响区微小,变形极小。

以上优点足以证明:CO2激光切割成为发展迅速的一种先进加工方法。

由图2可以看出材料的最大切割速度与料厚成反比。

图2 几种常见材料的最大切割速度与料厚的关系3 工艺过程及工艺参数3.1 数控编制切割工艺用Trumpf公司激光冲裁复合加工中心附带的TOPS300工艺编程软件进行数控编程,同时完成材料的下料尺寸计算、排样、工艺参数设定。

氮化硅陶瓷件的激光加工与制造工艺研究氮化硅陶瓷件是一种在高温、高压和耐腐蚀环境下具有优良性能的工程陶瓷材料。

它具有高硬度、高强度、高热导率、低热膨胀系数和优良的耐磨性等特点,因此被广泛应用于航空航天、光电子、生物医学等领域。

而激光加工是一种具有高精度、无接触、无切削力的先进加工技术,已被广泛应用于陶瓷材料的加工与制造。

本文将探讨氮化硅陶瓷件的激光加工与制造工艺研究。

首先,激光加工的工艺流程包括激光切割、激光打孔、激光熔化、激光微细加工等几个主要过程。

在激光加工氮化硅陶瓷件时,需要根据具体任务要求选择合适的激光加工工艺。

例如,对于切割或打孔任务,可以选择适合的激光功率、激光脉冲频率和激光束直径,以实现精确的加工效果。

而对于熔化或微细加工任务,则需要选取适合的激光功率密度和扫描速度,以控制材料的熔化和重新凝固过程。

其次,激光加工氮化硅陶瓷件时需要考虑材料的特性和工艺参数对加工效果的影响。

氮化硅陶瓷具有较高的热导率和较低的热膨胀系数,因此在选择激光加工参数时需要避免过高的功率密度和过快的扫描速度,以防止产生过大的热应力导致材料开裂。

此外,氮化硅陶瓷具有较高的硬度,因此在激光加工过程中需要选择合适的激光波长和光束直径,以提高材料的加工效率和加工质量。

然后,传统的激光加工技术通常会产生较大的熔化区域和热影响区,导致材料的损伤和形变,降低材料的性能和寿命。

因此,为了减小激光加工对氮化硅陶瓷件的影响,近年来研究者们提出了一系列改进的激光加工方法。

例如,利用超短脉冲激光进行加工可以实现材料的冷加工,降低热影响区域的大小和材料的损伤。

而利用激光辅助热压方法可以在激光加工过程中加入额外的热压力,提高材料的抗裂性能和表面质量。

最后,激光加工氮化硅陶瓷件的制造工艺也是一个重要的研究方向。

氮化硅陶瓷件通常需要进行后续加工和组装,以满足具体应用需求。

例如,通过激光微细加工可以实现精确的螺纹加工和表面处理,提高氮化硅陶瓷件的连接性和密封性。

碳纤维复合材料激光切割制孔工艺研究

随着科技的不断进步,碳纤维复合材料已经被广泛应用于航空、汽车、船舶等领域。

然而,碳纤维复合材料的加工难度也相应增加,其中制孔是一个比较棘手的问题。

本文将探讨利用激光切割技术制孔的可行性及其工艺研究。

首先,碳纤维复合材料是一种非常坚硬、耐高温、耐磨损的材料,不易加工。

传统的机械加工方法会导致切削刀具过早磨损、材料表面破裂等问题。

因此,激光切割技术成为一种越来越受关注的碳纤维复合材料加工方法。

激光切割技术具有高精度、高效率、低污染等优势。

在制孔方面,激光切割技术可以实现小孔径、高质量、光滑表面的孔洞加工。

但是,激光切割技术也有其局限性。

激光切割过程中,会产生高温,容易引起材料表面熔融、炭化等现象,影响孔洞质量。

为了解决这个问题,研究人员通过优化激光切割参数,控制激光功率、扫描速度、脉冲频率等参数,成功实现了碳纤维复合材料的激光切割制孔。

研究发现,在适宜的激光功率、扫描速度和脉冲频率下,可以实现孔径精度高、表面光滑、无炭化、无损伤等优良特性的制孔效果。

此外,研究人员还进行了与传统机械加工方法的对比试验,发现激光切割技术制孔的效率和质量均比传统机械加工方法更优。

总之,碳纤维复合材料的制孔是一个具有挑战性的问题。

激光切割技术因其高效率、高精度、低污染等特点,成为一种应对此问题的有效手段。

通过对激光切割参数的优化和控制,可以实现高质量、高

效率的碳纤维复合材料制孔过程。

这一研究成果将有助于碳纤维复合材料在航空、汽车、船舶等领域的广泛应用。

激光切割(金属板)工艺

激光切割是一种常用于金属板加工的高精度切割方法。

本文档将介绍激光切割工艺的基本原理和流程。

原理

激光切割利用高能激光束对金属板进行加热,使其局部区域溶化和蒸发,最终通过切割机械将所需形状切割出来。

激光切割具有以下特点:

1. 高精度:激光束能够实现非常精确的切割,最小切割宽度可以达到数毫米。

2. 高质量:激光切割面光滑,几乎无需进行二次加工。

3. 灵活性:激光切割适用于各种形状和材料的金属板,包括不锈钢、铝合金等。

流程

激光切割的工艺流程如下:

1. 材料准备:选择合适的金属板材料,并确保其表面平整和清洁。

2. 设计程序:使用计算机辅助设计软件创建所需的切割图形和轮廓。

3. 设定参数:根据金属板材料的类型和厚度,调节激光切割机的功率和速度等参数。

4. 定位材料:将金属板固定在激光切割机上,并确保其准确定位。

5. 开始切割:启动激光切割机,按照预定程序进行切割操作。

6. 检查质量:在切割结束后,检查切割面的质量和尺寸是否符合要求。

7. 清理工作:清理切割烟尘和废料,保持工作环境整洁。

请注意,激光切割工艺需要经过专业培训并使用专业设备,以确保安全和质量。

在进行激光切割操作时,请遵守相关安全规定和操作流程。

以上是对激光切割(金属板)工艺的简要介绍,希望能对您有所帮助。

如需更详细的信息,请咨询专业人士或参考相关文献。

激光切割不锈钢工艺浅析摘要:激光切割不锈钢技术就是利用激光束照射到钢板表面上很小的区域范围,激光束能量高度集中对不锈钢板局部迅速加热,不锈钢蒸发,从而实现对不锈钢的切割。

激光切割技术切割速度快、质量好等优点,广泛应用于各个材料领域。

关键词:激光切割;不锈钢板;工艺1 激光切割不锈钢工艺特点激光切割不锈钢技术具有很多优点。

激光切割不锈钢有多种方法,可以在二氧化碳激光中在切割断面加氧气,也可以加氮气。

其中,加氧气切割,会在切割面形成氧化膜;加氮气切割边缘没有氧化膜和毛刺,不需要作进一步处理。

对于切割不锈钢薄板,通常为4mm以下的不锈钢,激光切割是一个非常有效的加工工具,能够保证不锈钢薄板良好的耐腐蚀性。

相对较厚的板也可以用激光切割,但切割部件的尺寸误差也增大了。

1.1 激光切割的切缝窄、加工精度高,工件变形小激光切割原理和过程是:激光源一般用二氧化碳激光束,激光束聚集在很小的区域范围,聚焦焦点升温快,能量高度集中,局部形成的热量仅有少量热传到钢材的其它部分,但是热量传导的部分远远小于激光束输入的热量。

不锈钢材料迅速加热汽化,进而蒸发形成空洞,激光束移动,使孔洞连续形成宽度很窄的切缝,从而完成切割。

由于不锈钢板局部升温快,热量被传导的少,切边受热影响很小,因此切口宽度窄,一般只有0.1-0.5mm,工件基本不变形。

不锈钢切割加氧气可以对较厚的不锈钢板进行切割,切割最大厚度为20mm。

氧作为辅助汽体与熔融金属发生化学反应,该化学反应放热,产生氧化材料,同时化学反应产生的气流能帮助吹走割缝内的熔渣,切割表面光洁美观,因此切缝一般不需要再加工即可焊接,方便了后续加工。

激光切割加工的不锈钢板无毛刺、皱折、精度高。

激光切割不需要模具,而且目前由微机程序控制,现代激光切割系统能方便切割不同形状与尺寸的工件,不使用模具,也无须修理模具,不仅节省了加工费用、降低了生产成本,而且节约了更换模具的时间。

1.2 切割速度快采用2kw的激光功率,8mm厚的碳钢切割速度为1.6m/min;2mm 厚的不锈钢切割速度为3.5m/min,不锈钢越薄切割速度就越快,从而提高生产效率。

单晶硅、多晶硅、线切割工艺、激光切割工艺与方法。

单晶硅和多晶硅是太阳能电池的主要材料,它们具有不同的晶体结构和制备工艺。

- 单晶硅:单晶硅是由纯度极高的硅材料制备的,晶体结构完整,无晶界和杂质,因此具有较高的电导率和太阳能转换效率。

制备单晶硅的方法主要是Czochralski法,即将硅原料熔化后

通过单晶硅种子慢慢拉出单晶硅棒,然后将棒状单晶硅切割成薄片。

- 多晶硅:多晶硅是由高纯度的硅材料通过熔融法制备的,晶

体结构不完整,有晶界和杂质存在,因此电导率和太阳能转换效率较单晶硅低。

多晶硅制备的方法主要是摩擦致密化法或区熔法,即将硅材料熔化后快速冷却形成多晶硅块,然后切割成薄片。

线切割工艺是一种常用于硅片切割的方法。

该方法通过金刚线在硅片表面划割,然后通过机械力或其他手段断开硅片,实现切割目的。

线切割工艺简单易行,但切割速度较慢,有些硅片容易产生裂纹。

激光切割工艺是一种利用激光束对硅片进行切割的方法。

激光切割工艺具有高精度、高效率的特点,适用于各种材料的切割。

激光切割工艺可以通过调节激光功率、频率和扫描速度等参数,控制切割过程中的熔化和蒸发,避免材料过热和产生裂纹。

激光切割亚克力板加工质量的实验研究作者:杨应洪来源:《科技视界》2017年第08期摘要:激光切割技术是当今先进加工技术手段之一,广泛应用于各行各业中。

介绍了激光切割的特点、工作原理及板材表面质量影响的因素。

以亚克力板为例,结合影响激光切割质量的因素,如切削速度、偏移量及材料厚度等进行了相关实验。

通过实验研究,完善了激光切割工艺参数优化的方法,有利于激光切割技术的进一步研究和应用。

关键词:激光切割;板材;表面质量【Abstract】The Laser Cutting is one of advanced processing technology,which is widely used in all walks of life.It introduced the characteristics,the working principle and the influence of surface quality for the Laser Cutting.Take the acrylic sheet for example,which combined with the factors that affect the quality of aser cutting,such as cutting speed,out of focus and material thickness and so on,made the related experiments.Through the experimental research,it improved the optimization method of Laser Cutting process parameters,and was helpful to further research and application.【Key words】Laser cutting;Plank;The surface quality0 引言激光加工技术是利用激光束与物质相互作用的特性对材料进行切割、焊接、表面处理及微加工等的一种新技术。

矽钢片的激光切割工艺研究

矽钢片曾被广泛应用于电机、变压器等电力设备中,它的磁导率高、磁饱和感低、铁损耗小等特点,使其具有良好的磁性能。

然而,传统的矽钢片制造工艺复杂、耗能高、浪费材料等问题,使其成本高且环保性能不够。

近年来,激光切割技术被广泛应用于矽钢片的制造中。

激光切割技术以高能量密度激光束将工件加热至其熔点进行切割,具有切割速度快、精度高、热影响区小、材料浪费小等优点,被认为是矽钢片制造领域最具竞争力的技术之一。

目前,矽钢片激光切割工艺研究主要集中在激光参数优化、激光切割机的改进,以及切割后的矽钢片的性能测试等方面。

例如,通过优化激光功率、频率、扫描速度等参数可实现最佳的切割效果;采用多光纤激光切割机和新型的喷气协同气流控制系统,可以大幅降低热影响区和表面粗糙度。

总之,激光切割技术的应用为矽钢片制造中的绿色制造提供了广阔的空间。

未来,随着激光技术的不断发展和创新,矽钢片制造的工艺也将更加精细化、高效化、环保化。

列举激光切割的三种工艺

激光切割是一种现代高效的加工方式,在各种制造行业都有广泛应用。

它利用高能量激光束作为切割工具,对各种不同材料进行精密加工。

以下是激光切割的三种不同工艺:

一、氧化割

氧化割是激光切割中最常用的一种工艺,主要用于碳钢、不锈钢等金属材料。

它的原理是利用高能量二氧化碳激光束照射到金属表面,使其加热到熔点以上的温度,接着将氧气喷射到熔化区域,通过氧化反应将金属材料切割成所需形状。

氧化割具有切割速度快、效率高、切割质量稳定等特点,尤其在厚板切割方面更是优势明显。

二、氮气切割

氮气切割是激光切割中一种较为新颖的工艺,其原理与氧化割类似,只是所用气体不同。

氮气切割是利用高能量激光束直接照射到金属表面,形成熔池并快速气化,再喷氮气冷却切割过程中所形成的氧化物,从而达到精细切割。

与氧化割不同,氮气切割过程中不使用氧化物,从而避免了因氧化物与金属材料反应而导致的切割边缘产生烧痕和毛刺等不良影响,是一种高精度、高质量、无需二次处理的切割工艺。

三、气体保护切割

气体保护切割是一种采用激光加热和氮气或氩气气体对材料进行切割的工艺。

这种切割方式主要用于特殊材料的加工,如铜、铝、钛、合金等材料。

相比于氧化割、氮气切割,气体保护切割的切割面更加光滑,切割出的工件更加精细,没有毛刺、热裂纹等缺陷。

综上所述,激光切割的不同工艺各有优缺点,应当根据所需材料和加工要求进行选择。

未来,随着激光技术的不断发展,激光切割将在更多领域得到应用,并成为工业制造的重要一环。

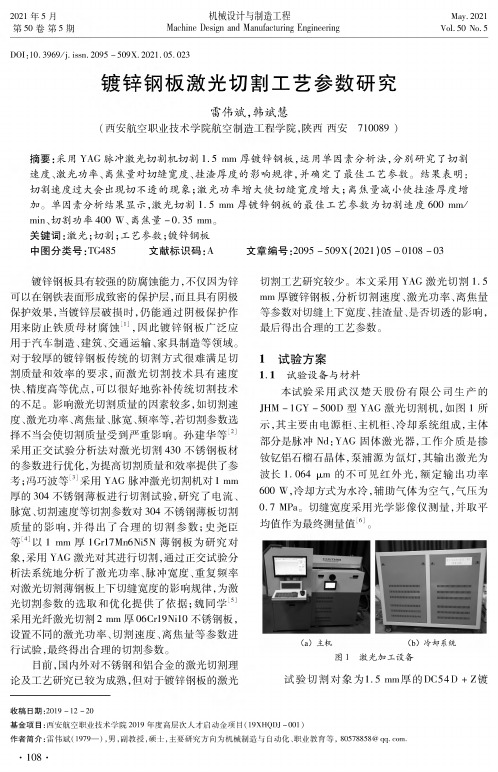

机械设计与制造工程Machine Design and Manufacturing Engineering 2021年5月50 5Mgy. 2021Vol. 50 No. 5DOI : 10. 3969/j. issn. 2095 - 509X. 2021.05. 023板激光切割工艺参数研究雷伟斌,韩斌慧(西安航空职业技术学院航空工程学院,陕西西安710089 )摘要:采用YAG 脉冲激光切割机切割1.5 mm 厚镀锌钢板,运用单因素分析法,分别研究了切割 度、激光功率、离 量对切度、厚度的影响规律,并 了最佳工艺参数。

:切割速度 出现切不透的现象;激光功率增大使切 度增大;离焦量减小使挂渣厚度增加。

单因素分析结果显示,激光切割1.5 mm 厚镀锌钢板的最佳工艺参数为切割速度600 mWmin 、切割功率400 W 、离焦量- 0.35 mm o关键词:激光;切割;工艺参数;镀锌钢板中图分类号:TG485文献标识码:A 文章编号:2095 -509X (2021)05 -0108 -03锌钢板具有较强的防 能力,不仅因为锌可以在钢铁 形成致密的保护层,而且具有阴极保 ,当 锌层破损时,仍能通过 保用来防止铁 &门,因此镀锌钢板 〕应用于汽车、 、交通运输、家具 领域。

较厚的镀锌钢板 的切割方式很难满足切割质量和的要求,切割 具有 :%,可以 地 切割的不足。

影响 切割质量的因素较多,如切割速%、离量、、频,若切割参数选不当会使切割质量受到严重影响。

&2'采用正交试验分析 切割430不锈钢板材的参数进行 ,为提高切割质量和 提供考;冯 &3'采用YAG 脉冲 切割机对1mm 的304不锈 板进行切割试验,研究了电流、、切割 切割参数对304不锈 板切割量的影响,并 出了合理的切割参数;&4'以1 mm 厚1GW7Mn6Ni5N 板为研究对象,采用YAG 进行切割,通过正交试验分析 地分析、脉冲 、重复频率切割板上下切 的影响 ,为激切割参数的选取和 提供了依据;魏同学&5'采用 切割2 mm 厚06CW9Ni10不锈钢板,置不同的 、切割 、离焦量 数进行试验, 出合理的切割参数。

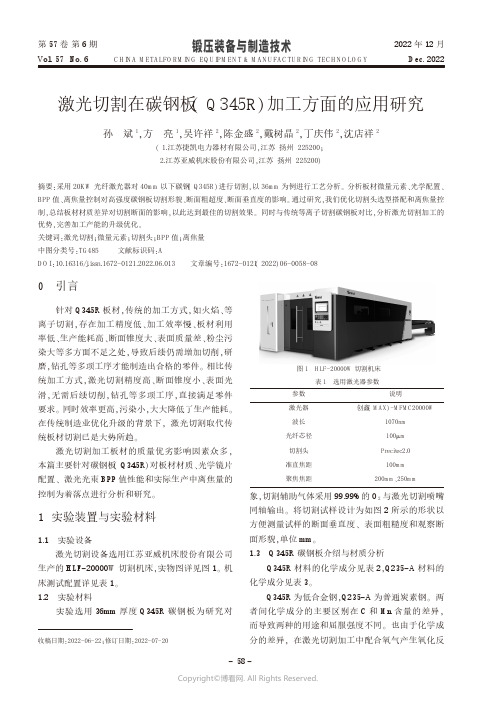

第57卷0引言针对Q 345R 板材,传统的加工方式,如火焰、等离子切割,存在加工精度低、加工效率慢、板材利用率低、生产能耗高、断面锥度大、表面质量差、粉尘污染大等多方面不足之处,导致后续仍需增加切削,研磨,钻孔等多项工序才能制造出合格的零件。

相比传统加工方式,激光切割精度高、断面锥度小、表面光滑,无需后续切削,钻孔等多项工序,直接满足零件要求。

同时效率更高,污染小,大大降低了生产能耗。

在传统制造业优化升级的背景下,激光切割取代传统板材切割已是大势所趋。

激光切割加工板材的质量优劣影响因素众多,本篇主要针对碳钢板(Q 345R )对板材材质、光学镜片配置、激光光束BPP 值性能和实际生产中离焦量的控制为着落点进行分析和研究。

1实验装置与实验材料1.1实验设备激光切割设备选用江苏亚威机床股份有限公司生产的H LF-20000W 切割机床,实物图详见图1。

机床测试配置详见表1。

1.2实验材料实验选用36m m 厚度Q 345R 碳钢板为研究对象,切割辅助气体采用99.99%的O 2与激光切割喷嘴同轴输出。

将切割试样设计为如图2所示的形状以方便测量试样的断面垂直度、表面粗糙度和观察断面形貌,单位m m 。

1.3Q 345R 碳钢板介绍与材质分析Q 345R 材料的化学成分见表2,Q 235-A 材料的化学成分见表3。

Q 345R 为低合金钢,Q 235-A 为普通炭素钢。

两者间化学成分的主要区别在C 和M n 含量的差异,而导致两种的用途和屈服强度不同。

也由于化学成分的差异,在激光切割加工中配合氧气产生氧化反收稿日期:2022-06-22;修订日期:2022-07-20激光切割在碳钢板(Q 345R )加工方面的应用研究孙斌1,方亮1,吴许祥2,陈金盛2,戴树晶2,丁庆伟2,沈店祥2(1.江苏捷凯电力器材有限公司,江苏扬州225200;2.江苏亚威机床股份有限公司,江苏扬州225200)摘要:采用20K W 光纤激光器对40m m 以下碳钢(Q 345R )进行切割,以36m m 为例进行工艺分析。

不锈钢激光切割技术要求不锈钢激光切割技术是一种利用高能激光束对不锈钢材料进行切割的工艺方法。

由于不锈钢具有高强度、高韧性和高耐磨性等特点,因此对其切割技术要求较高。

以下是不锈钢激光切割技术的一些主要要求:1. 切割质量:不锈钢激光切割要求切割边缘光滑、无毛刺、无熔渣,切割面垂直于钢板表面,切割尺寸精度高。

这对于一些精密零件的加工具有重要意义。

2. 切割速度:不锈钢激光切割速度直接影响到生产效率和生产成本。

因此,提高切割速度是不锈钢激光切割技术的一个重要研究方向。

目前,采用高速激光切割机可以实现较高的切割速度,但仍需在保证切割质量的前提下进行优化。

3. 切割深度:不锈钢激光切割深度是指激光束在钢板内部穿透的距离。

切割深度的控制对于保证切割质量至关重要。

过深的切割会导致切割边缘变形、熔渣增多等问题,而过浅的切割则无法满足加工需求。

因此,需要根据不同的不锈钢材料和加工要求,合理控制切割深度。

4. 热影响区:不锈钢激光切割过程中,激光束与钢板之间的相互作用会产生热量,导致钢板局部区域的温度升高。

热影响区的大小直接影响到切割质量和切割速度。

因此,需要采取有效的冷却措施,降低热影响区的影响。

5. 气体保护:不锈钢激光切割过程中,激光束与不锈钢材料之间会产生大量的金属蒸气和熔渣。

这些物质会对激光束的传播和聚焦产生影响,降低切割效果。

因此,需要采用惰性气体(如氮气、氩气等)对切割区域进行保护,防止金属蒸气和熔渣对激光束的影响。

6. 设备稳定性:不锈钢激光切割设备需要具备较高的稳定性,以保证长时间、高强度的加工作业。

这包括激光器的稳定性、机床的运动精度、控制系统的稳定性等方面。

发表于 2009-10-26 20:50 |本文章共4286字,分3页,当前第1页,快速翻页:123激光切割工艺激光切割的工艺参数(1)光束横模① 基模又称为高斯模,是切割最理想的模式,主要出现在功率小于1kW 的激光器。

② 低阶模与基模比较接近,主要出现在1~2kW的中功率激光器。

③ 多模是高阶模的混合,出现在功率大于3kW的激光器。

切割速度与横模及板厚的关系见图1。

由图可以看出,300W的单模激光和500W的多模有同等的切割能力。

但是,多模的聚焦性差,切割能力低,单模激光的切割能力优于多模。

常用材料的单模激光切割工艺参数见表1,多模激光切割工艺参数见表2。

表1 常用材料的单模激光切割工艺参数材料厚度/mm切割速度/cmmin-1 切缝宽度/mm功率/W低碳钢3.0O2600.2250不锈钢1.0O21500.140.0O2503.5钛合金10.0O22801.5有机透明玻璃10.0N2800.71.0O23000.1聚酯地毯10.0N22600.5棉织品(多层)15.0N2900.50.5N23000.4波纹纸板8.0N23000.4石英玻璃1.9O2600.25.5N2700.5聚苯乙烯3.2N24200.4硬质聚氯乙烯7.0N21200.5纤维增强塑料3.0N2600.3木材(胶合板)18.0N2200.7低碳钢1.0N2450-3.0 N2 150 6.0 N2 50 1.2 O2 600 0.15 2.0 O2 400 0.15O2 250 0.2 不锈钢1.0 O2 300 -3.0 O2 120 胶合板18.0 N2表2 常用材料的多模激光切割工艺参数材料板厚/mm切割速度/cmmin-1切缝宽度/mm功率/kW铝12230115碳钢623015304不锈钢4.6130220硼/环氧复合材料8165115纤维/环氧复合材料1246020胶合板25.4 1501.58有机玻璃25.4 1501.58玻璃9.415020混凝土38568(2)激光功率激光切割所需要的激光功率主要取决于切割类型以及被切割材料的性质。

硅晶圆的切割工艺研究摘要:本文主要探究硅晶圆切割工艺。

研究过程中,以激光隐形切割工艺为例,选择8寸硅晶圆,厚度450µm,99.9%纯硅为试验材料,光纤激光器为试验设备,结果表明激光功率、焦点位置、激光频率、光板重叠率、速度及加工次数均会影响切割效果,需结合实际情况,设置切割参数,从而为相关工作者提供参考。

关键词:硅晶圆;激光切割;切割工艺前言:硅晶圆作为常见半导体材料,采用单晶硅,纯度要求超过99.9999%,硅晶圆器件已经应用至各个领域,生产总量惊人。

传统切割方式主要应用高速金刚石片进行接触式切割,易产生切割崩边、微裂纹大的情况,且刀轮多为U型与V型结构,无法做到刀片无限薄,不符合超窄切割道硅片需求。

因此,在硅晶圆切割中,应当采取非接触式的激光切割加工工艺,以完成脆性材料加工。

1试验设备与方法1.1试验材料半导体晶圆材料选用单晶硅,试验中选用材料是8寸硅晶圆,厚度450µm,为99.9%纯硅。

1.2试验设备试验设备选用光纤激光器(见图1),脉宽可变,波长1064nm,频率50-1000k,采取旁轴与同轴分别检测切割道与裂纹的机器视觉[1]。

图1 试验设备1.3试验方法本文采取隐形激光切割方式:(1)激光切割,完成后硅晶圆内部形成改质层,表面产生裂纹;(2)扩片,使用扩片机分开晶圆颗粒[2]。

隐形切割作为特殊加工方式,激光波长超过1000nm,否则会提高吸收率导致硅材料表面吸收激光,无法使其进入内部。

2工艺参数分析2.1激光功率本次试验中,激光器功率通过镜片反射,衰减器衰减及聚光镜损耗后,透过效率约为90%,后续功率讨论均为激光器至表面材料功率。

硅材料吸收激光波长1064nm效率较低,但聚焦光斑通常处于1-3微米范围,具有较大功率密度,通过试验测试可形成内部改质层,功率处于0.2-1.8W时不会破坏材料表面。

2.2焦点位置材料表面聚焦激光中,空气折射率较低,实际焦点与理论焦点位置重合,硅材料由于折射率为3.87,透过硅片表面,激光会进入内部产生折射,Z轴方向非垂直入射将会偏移焦点。

基于激光切割不锈钢板工艺参数研究摘要:工业领域,材料加工对于表面质量、尺寸精度都有较高要求。

在不锈钢切割过程,运用激光切割工艺,接缝质量良好,能够应用在航天、机械和船舶制造多个领域当中。

下文对于激光切割工作原理进行分析,探讨不锈钢板利用激光切割参数运用,并对工艺运用质量进行分析。

关键词:激光切割;不锈钢板;工艺参数引言:在加工不锈钢板过程,利用激光切割,能够快速在工件表面汇集高能激光束,使材料熔化,或者将其蒸发。

因为不锈钢属于重点工程材料之一,氧化物黏度低,且熔点高,非常适合利用激光切割的方法进行加工,研究加工过程工艺参数的应用对于工业生产具有指导性作用。

一、激光切割的原理分析激光切割过程,激光束会在材料外表聚焦为小孔,形成黑体,吸收率增加,让孔洞加深,利用辅助气体使材料蒸气被吹出接口。

如果利用激光熔化这一切割技术,激光束能熔化材料,利用辅助气体在材料气化前加压射流,从接口处去除。

受到喷嘴影响,激光、气流二者方向相同。

超声速流产生,材料可快速融化,且消耗功率小,仅为气化环节1/10左右。

用氧气当作辅助气,激光束和熔融板材二者还能发生放热反应,且气化切割速度超过融化切割速度5倍。

运用激光断裂材料,经过加热后材料就会快速升温,光斑周围产生应力,还会被压缩,待光速完全通过后,被压缩的应力呈现松弛状态,残余拉应力也随之产生,减压作用明显,受到应力影响,沿激光方向,裂纹逐渐扩展,使得工件材料分离[1]。

应用激光切割工艺,在初始切割阶段,试样边缘会由于拉应力的出现导致被切割的材料断裂,之后在激光光斑周围材料应力被逐渐压缩,待激光全部通过之后,材料受到的压应力,主要是塑性应力得到释放,不断松弛,呈现出残余应力,使被切割材料自上至下出现断裂。

在切割的后期,是材料断裂的不稳定时期,因为裂纹的尖部位置产生应力是和厚度方向同向拉力,导致部件出现不稳定的裂纹,因此,该技术主要应用于基板切割。

二、激光切割不锈钢板工艺参数研究者借助激光切割,针对304型不锈钢材质齿轮加工质量展开研究,优化了部件平均粗糙度,经过观察后,部件外表形态均匀,仅顶部有编织图案,底部存在浮渣,部件的外表未产生麻点、裂纹问题。

金属板材加工件激光切割作为一种高效、精确、无浸入性的切割方式,激光切割近年来被广泛应用于金属板材加工领域。

金属板材加工件激光切割作为其中的一个重要应用领域,得到了越来越多企业和厂家的重视。

本文将从激光切割的基本原理、技术应用、优缺点、行业案例应用以及未来展望等方面,对金属板材加工件激光切割进行探究和剖析。

一、激光切割的基本原理激光切割是一种以激光束作为切割工具的加工技术,其基本原理是利用激光束的高能量密度,在瞬间将被加工材料局部加热到升华温度,然后加速热膨胀燃烧或者使其汽化,通过瞬间蒸发将材料切割下来。

激光切割的优点是能够进行非接触式切割,切割速度快、精确度高、切割缝窄、材料变形小等。

同时,运用不同类型的激光,激光切割还可以加工各种不同种类和厚度的材料。

二、激光切割技术的应用激光切割技术应用极其广泛,主要涵盖有汽车、石化、电子、航空航天等领域,其中尤其适用于金属板材加工领域。

金属板材加工件激光切割广泛应用于汽车工业、电子产品和家电制造等领域。

在电子产品制造领域,激光切割技术可以为手机外壳、笔记本电脑外壳、手表、珠宝首饰等产品提供高精度的切割和雕刻,实现产品的精细化、多样化和个性化。

在汽车工业中,激光切割技术可以帮助制造工厂快速切割车身零部件,精确的拼接并精细加工整车构架,增加并缩短了生产的时间和成本。

三、激光切割技术的优缺点激光切割技术相对于传统机械切割方式具有明显的优势和一些缺点。

激光切割技术的优势主要有:快速、高效的切割速度、切割质量高、切割线条细小、材料损耗少、精度高等。

激光切割技术的缺点包括:成本较高、使用寿命有限、需要专业技术人员操作、并且会产生毒性气体需要处理等。

四、激光切割技术在行业中的应用案例激光切割技术在各个产业中得到广泛应用,例如,激光切割在汽车行业中的应用是比较广泛的,其优点是精度高和速度快。

激光形成的无零件从而也避免了工件的形变。

在家电行业中,激光切割技术可以切割和雕刻高品质的家具和电器零部件,这些零部件不仅美观,而且耐用。