有关汽车钢板生产流程_

- 格式:ppt

- 大小:2.02 MB

- 文档页数:12

热轧钢板的工艺流程热轧钢板是一种常见的金属材料,广泛应用于建筑、机械制造、汽车制造等领域。

热轧钢板的生产工艺流程复杂多变,包括原料准备、炼钢、铸坯制备、热轧、表面处理等多个环节。

本文将详细描述热轧钢板的生产工艺流程,并对各个环节进行分析和解释。

一、原料准备热轧钢板的生产从原料准备开始,主要包括铁矿石、焦炭、石灰石、废钢等原材料的加工和准备。

首先,铁矿石、焦炭和石灰石等原料需经过破碎、研磨等工艺处理,将原料粉碎成一定粒径的颗粒。

然后,将粉碎后的原料混合配比,并送入高炉进行炼钢过程。

二、炼钢炼钢是制备热轧钢板的重要环节,主要包括高炉冶炼、转炉冶炼、电炉冶炼等工艺过程。

高炉冶炼是最常见的炼钢方式,其工艺流程包括炉料装料、炉料下料、喷吹燃料、给料、炉内反应等工序。

高炉内的铁水经过初步精炼后,将得到炼钢的母渣和初生铁。

三、铸坯制备炼钢后的母渣和初生铁经过连铸成坯,得到连铸坯。

连铸是将熔炼后的金属通过连续浇铸,制备成一定尺寸和形状的坯料。

连铸坯的质量和形状对后续的热轧工艺过程具有重要影响。

常用的连铸设备有直接暴露铸、直立式连铸和弧炉连铸等形式。

四、热轧热轧是将铸坯进行加热到一定温度后,经过轧制、冷却等工序,最终制备成所需的厚度、宽度和长度的钢板。

热轧工艺包括加热、轧制、冷却等多个过程。

首先,铸坯通过加热炉进行加热至适宜的温度。

然后,将加热后的铸坯送入轧机进行轧制,经过粗轧、中轧和精轧等道次,将铸坯制备成定尺寸的中间板。

最后,中间板经过冷却,得到最终的热轧钢板。

五、表面处理热轧钢板的表面处理是为了改善钢板的表面质量和提高防腐蚀性能。

表面处理包括酸洗、磷化、涂层等工艺。

首先,将热轧钢板进行酸洗处理,去除表面氧化皮、锈蚀等杂质。

然后,进行磷化处理,形成一层磷化膜,增加钢板的防腐蚀性能。

最后,进行涂层处理,给钢板表面涂覆一层保护层,提高钢板的表面光泽度和耐腐蚀性能。

六、质检热轧钢板的生产过程需要进行质量检验,以确保产品符合相关标准和要求。

钢板的生产设备与技术钢板是一种广泛应用于建筑、机械制造、桥梁等领域的金属材料,其生产过程需要运用到多种设备与技术。

本文将分别介绍钢板的生产流程、生产设备和技术,希望对读者有所帮助。

一、钢板的生产流程钢板的生产流程一般分为炼钢、轧制和后处理三个阶段。

具体包括:1. 炼钢:炼钢是将矿石熔炼成钢水的过程,主要包括焦化、炼铁和炼钢三个步骤。

焦化是将煤炭热解成焦炭的过程,炼铁是将矿石还原成铁水的过程,炼钢是将铁水转化为钢水的过程。

2. 轧制:钢板的轧制是将钢水经过连铸、预轧、精轧和控制冷却等步骤,变成厚度符合标准的钢板的过程。

连铸是将炼钢后的钢水浇铸成连续坯的过程,预轧是将坯子经过初轧后的准备操作,精轧则是将预轧后的压坯进一步加工,达到所需的厚度和表面质量。

3. 后处理:钢板轧制完成后,需要进行后处理,包括切割、除锈、涂漆和检验等环节,最终才能出厂使用。

二、钢板的生产设备生产钢板需要众多设备的配合,下面介绍一些主要的设备:1. 炉子:炉子是将煤炭、焦炭等燃料与铁矿石混合后,通过高温还原反应,生成铁水的设备。

炉子的种类有很多,如高炉、电炉和氧气转炉等。

2. 连铸机:连铸机是将铁水浇铸成连续坯的设备。

连铸机的工作原理是将钢水从倾吐口流向结晶器,经过冷却淬火,形成坯子,并采用液压方式实现连续铸造的过程。

3. 轧机:轧机是将连续坯经过预轧、精轧等步骤,完成成型的设备。

轧机种类有很多,如热轧机、冷轧机等。

4. 切割机:切割机是将成品钢板根据需要割成所需长度的设备。

5. 除锈机:除锈机是将钢板表面的氧化铁、铁锈等物质清除掉,使其达到所需的表面质量的设备。

6. 涂漆机:涂漆机是将钢板表面覆盖一层油漆或涂料,达到防腐、美化、防刮等目的的设备。

三、钢板的生产技术1. 高强度低合金钢(HSLA)技术:高强度低合金钢是利用微合金化技术,在保证成品钢板强度和韧性的前提下,尽可能减小成本的一种技术。

采用这种技术生产的钢板具有重量轻、强度高、韧性好等特点,广泛应用于汽车、造船等领域。

在汽车制造业中,冲压、焊装、涂装、总装合为四大核心技术(即四大工艺)1、冲压工艺冲压是所有工序的第一步。

先是把钢板在切割机上切割出合适的大小,这个时候一般只进行冲孔、切边之类的动作,然后进入真正的冲压成形工序。

每一个工件都有一个模具,只要把各种各样的模具装到冲压机床上就可以冲出各种各样的工件,模具的作用是非常大的,模具的质量直接决定着工件的质量。

a、冲压工艺的特点及冲压工序的分类冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得一定形状、尺寸和性能的零件(冲压件)。

冲压工序按加工性质的不同,可以分为两大类型:分离工序和成形工序。

b、冲压工序可分为四个基本工序:冲裁:使板料实现分离的冲压工序(包括冲孔、落料、修边、剖切等)。

弯曲:将板料沿弯曲线成一定的角度和形状的冲压工序。

拉深:将平面板料变成各种开口空心零件,或把空心件的形状、尺寸作进一步改变的冲压工序。

局部成形:用各种不同性质的局部变形来改变毛坯或冲压成形工序(包括翻边、胀形、校平和整形工序等)。

c、几种汽车覆盖件的冲压工艺冲压件示意图汽车覆盖件的冲压工艺,通常都是由拉深、修边冲孔、翻边整三个基本工序组成;有的还需要落料或冲孔,有的需要多次修边、冲孔或翻边,有的工序还可以合并。

因此,对于一个具体的汽车覆盖件来说,要确定其冲压工艺,就必须具体地分析该零件的形状、结构、材料和技术要求,结合生产批量(纲领)和生产设备条件,才能最后确定。

2、焊装工艺冲压好的车身板件局部加热或同时加热、加压而接合在一起形成车身总成。

在汽车车身制造中应用最广的是点焊,焊接的好坏直接影响了车身的强度。

汽车车身是由薄板构成的结构件,冲压成形后的板料通过装配和焊接形成车身壳体(白车身),所以装焊是车身成形的关键。

装焊工艺是车身制造工艺的主要部分。

汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种(例如轿车)薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。

汽车后钢板弹簧的加工工艺流程英文回答:The processing technology for automotive rear steel plate springs involves several steps. Here is a general outline of the process:1. Material selection: The first step is to choose the appropriate type of steel for the rear plate spring. Factors such as strength, durability, and cost are considered when selecting the material.2. Cutting: The selected steel is cut into the desired shape and size using cutting machines or laser cutting technology. This step ensures that the steel is preparedfor further processing.3. Heating and forging: The cut steel is then heated toa specific temperature to make it more malleable. It is then forged into the desired shape using hydraulic ormechanical presses. This step helps in improving thestrength and flexibility of the spring.4. Heat treatment: The forged steel is subjected to a heat treatment process to enhance its mechanical properties. This involves heating the steel to a specific temperature and then cooling it rapidly or slowly to achieve thedesired hardness and toughness.5. Surface treatment: The surface of the spring is treated to improve its corrosion resistance and appearance. This can involve processes such as shot blasting, electroplating, or painting.6. Coiling: The treated steel is then coiled using specialized machinery. This step involves winding the steel into a helical shape, which gives the spring its characteristic flexibility and elasticity.7. Stress relieving: The coiled spring is subjected toa stress relieving process to remove any residual stresses. This helps in preventing the spring from deforming orbreaking under load.8. Shot peening: Shot peening is a process that involves bombarding the surface of the spring with small metal particles to improve its fatigue strength and resistance to cracking.9. Final inspection: The finished spring undergoes a thorough inspection to ensure that it meets the required specifications and quality standards. This can involve dimensional checks, load testing, and visual inspection.10. Packaging and shipping: Once the spring passes the inspection, it is packaged and prepared for shipment to the automotive assembly line.中文回答:汽车后钢板弹簧的加工工艺流程包括以下几个步骤:1. 材料选择,首先需要选择适合汽车后钢板弹簧的合适钢材。

汽车钢板生产工艺流程

汽车钢板的生产工艺流程包括以下几个步骤:

1. 连铸:将高炉炼出的铁水通过连铸工艺形成一定规格的钢板。

2. 轧制:将连铸出的钢板通过轧机轧制成不同规格的薄钢板。

3. 酸洗:将轧制出的钢板进行酸洗处理,以去除表面的氧化铁皮。

4. 精整:对酸洗后的钢板进行精整处理,如修边、矫平、剪切等,使其满足汽车制造的要求。

5. 镀锌:对精整后的钢板进行镀锌处理,以提高其耐腐蚀性能。

6. 焊接:将镀锌后的钢板按照汽车制造的要求进行焊接成汽车零部件。

7. 涂装:对焊接后的汽车零部件进行涂装处理,以提高其耐腐蚀性能和外观质量。

8. 总装:将涂装后的汽车零部件进行总装,组装成完整的汽车。

以上是汽车钢板生产工艺流程的简要介绍,具体流程可能因生产工艺、产品规格和要求而有所不同。

汽车整车生产流程~大家学习下咯一辆车是如何被造出来的,相信很多朋友都不太了解。

通过本文希望让大家对车辆的制造过程有所了解,借以普及汽车知识。

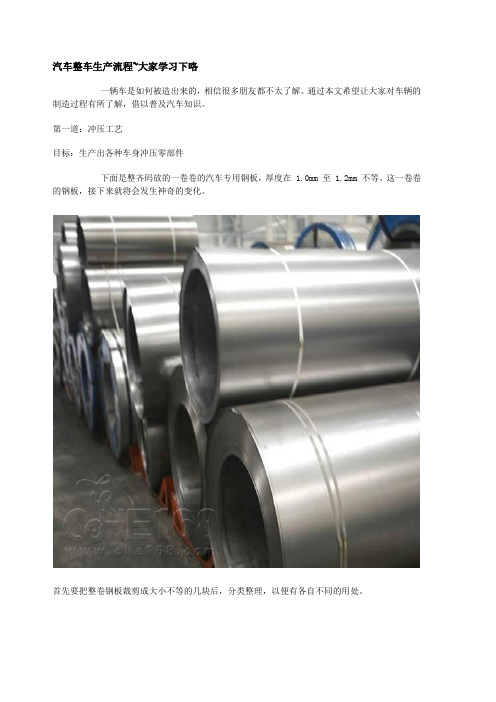

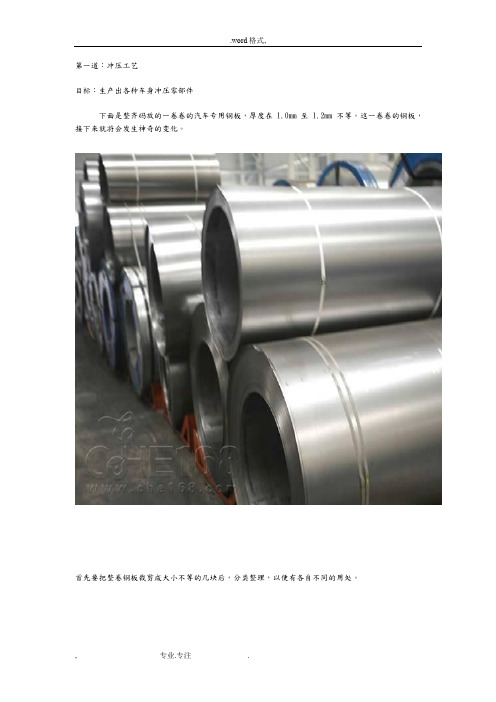

第一道:冲压工艺目标:生产出各种车身冲压零部件下面是整齐码放的一卷卷的汽车专用钢板,厚度在 1.0mm 至 1.2mm 不等。

这一卷卷的钢板,接下来就将会发生神奇的变化。

首先要把整卷钢板裁剪成大小不等的几块后,分类整理,以便有各自不同的用处。

大小不等的钢材,要经过一道切边工序。

然后分配到各个冲压机上,进行下一步工序。

平整的钢材经过冲压机重新塑造,被压制成车身上的各种冲压部件。

压制好的前翼子板,整齐放在成品区待用。

压制成型的车辆侧车身至此,一批批的汽车钢板就变成了形状结构复杂的车身零部件。

接下来他们就被送到了焊接车间,进入了下一道工序。

第二道:焊接工艺目标:将各种车身冲压部件焊接成完成的车身在焊接车间,各种各样的车身零部件在这里结合到了一起,完成这项工作的是另一项关键工艺——焊接。

每一道焊接完成后,工人师傅都要仔细检查焊接情况。

哈弗的车身焊接还大量运用了工业机器人,这大大提高了效率并降低了失误的风险。

车身焊接完成后,还要再进一步检查焊接情况。

在确认了焊接没有问题之后,白车身就将被送入涂装车间进行下一道工序。

第三道:涂装工艺目标:防止车身锈蚀,使车身具有靓丽外表组装完成的车身,被吊装到喷漆车间,先进行电泳防锈处理。

电泳防锈处理完毕后,工人们还要清理车身表面,发现是否有缺陷,为下一步即将到来的喷漆做准备。

由于油漆含有大量有毒物质,而且人工喷漆效率低、浪费油漆,因此哈弗喷漆工艺已经由机器人来完成了。

至此车身涂装工艺就结束了,喷涂完毕的车身将被送到总装车间进行最后一道工序。

第四道:总装工艺目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车本来运到总装车间的应该是包含发动机变速箱在内的底盘总成。

但是我们有必要了解一下底盘总成是怎么组装的,因此先从哈弗的大梁开始。

汽车制造工厂的生产线工作流程汽车制造工厂的生产线工作流程是一个复杂而精细的过程,涉及到多个环节和各种机械设备的协同作业。

本文将详细介绍汽车制造工厂生产线的工作流程。

一、零部件准备阶段在汽车制造工厂的生产线上,首先需要准备各种零部件,包括发动机、变速器、底盘等。

这些零部件往往是由其他供应商提供,并在工厂内进行接收、检验和储存。

接收到的零部件会经过质检环节,确保其质量达到生产要求。

同时,工厂还要根据订单的需求及时调整零部件的库存。

二、车身焊接车身焊接是整个生产线中的重要环节之一。

首先,钢板被切割成各个零件,然后通过机器人或工人的操作进行焊接。

焊接完成后,对焊缝进行质检,确保焊接质量符合标准。

接下来,对焊接好的车身进行喷漆处理,以保护车身不受腐蚀。

三、总装车间在总装车间,车身将与其他各个部件进行组合。

这个阶段包括安装发动机、传动系统、电气系统、座椅、车门等。

每个部件的安装需要遵循一定的顺序和标准操作规程。

安装完成后,进行整车的调试和测试,确保各项功能正常运行。

四、品质检验品质检验是汽车制造工厂生产线中的重要环节,旨在确保生产的汽车质量达到标准。

品质检验包括外观检查、性能测试、安全性检测等多个方面。

只有通过检验的汽车才能出厂,未通过的汽车将需要进行修复或重新制造。

五、包装和出厂经过品质检验合格后,汽车将进行整车的包装工作,包括外观保护、防撞胶带、塑料覆盖等。

包装完成后,汽车将准备出厂,并通过物流渠道运输至经销商或客户手中。

六、售后服务汽车制造工厂的工作并不仅仅是生产汽车,售后服务也是至关重要的环节。

一旦汽车交付客户手中,售后服务将提供支持,包括定期保养、故障维修、配件更换等。

售后服务能够增强客户对汽车品牌的信任和忠诚度。

综上所述,汽车制造工厂的生产线工作流程包括零部件准备、车身焊接、总装车间、品质检验、包装和出厂以及售后服务。

在每个环节中,严格的操作规程和质量控制必不可少,以确保生产的汽车质量达到标准,并满足客户的需求和期望。

第一道:冲压工艺目标:生产出各种车身冲压零部件下面是整齐码放的一卷卷的汽车专用钢板,厚度在 1.0mm 至 1.2mm 不等。

这一卷卷的钢板,接下来就将会发生神奇的变化。

首先要把整卷钢板裁剪成大小不等的几块后,分类整理,以便有各自不同的用处。

大小不等的钢材,要经过一道切边工序。

然后分配到各个冲压机上,进行下一步工序。

平整的钢材经过冲压机重新塑造,被压制成车身上的各种冲压部件。

压制好的前翼子板,整齐放在成品区待用。

压制成型的车辆侧车身至此,一批批的汽车钢板就变成了形状结构复杂的车身零部件。

接下来他们就被送到了焊接车间,进入了下一道工序。

第二道:焊接工艺目标:将各种车身冲压部件焊接成完成的车身每一道焊接完成后,工人师傅都要仔细检查焊接情况。

哈弗的车身焊接还大量运用了工业机器人,这大大提高了效率并降低了失误的风险。

车身焊接完成后,还要再进一步检查焊接情况。

在确认了焊接没有问题之后,白车身就将被送入涂装车间进行下一道工序。

第三道:涂装工艺目标:防止车身锈蚀,使车身具有靓丽外表组装完成的车身,被吊装到喷漆车间,先进行电泳防锈处理。

电泳防锈处理完毕后,工人们还要清理车身表面,发现是否有缺陷,为下一步即将到来的喷漆做准备。

由于油漆含有大量有毒物质,而且人工喷漆效率低、浪费油漆,因此哈弗喷漆工艺已经由机器人来完成了。

至此车身涂装工艺就结束了,喷涂完毕的车身将被送到总装车间进行最后一道工序。

第四道:总装工艺目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车本来运到总装车间的应该是包含发动机变速箱在内的底盘总成。

但是我们有必要了解一下底盘总成是怎么组装的,因此先从哈弗的大梁开始。

在哈弗的大梁上需要安装转向系统和其他不易安装的部件。

这个工序是给车辆安装悬架连杆等部件。

安装后备胎支架再下来,发动机和变速箱是作为一个动力总成来整体安装的。

安装传动前后传动轴和排气管安装好轮胎的底盘,就可以降到地面上了,接下来就是等待车壳的吊装。

汽车钢背生产工艺流程汽车钢背是汽车底盘的重要组成部分,它起到支撑和承载车身的作用。

汽车钢背的生产工艺流程一般包括原材料采购和配送、钢背成型、焊接和装配等环节。

下面将详细介绍汽车钢背的生产工艺流程。

一、原材料采购和配送汽车钢背的生产首先需要采购钢材作为原材料。

钢材通常为厚板或热轧板,材质多为碳钢或低合金钢。

采购时需要考虑钢板的尺寸、厚度、强度等参数,并与相关供应商签订购货合同。

采购到的原材料需要经过鉴定、验收和入库,并按照生产计划进行配送,确保后续生产的顺利进行。

二、钢背成型钢背的成型通常需要使用液压机或机械压力机进行。

根据汽车底盘的不同需求,钢背的尺寸和形状也会不同。

常见的钢背形状有U型、L型、I型等。

在成型过程中,需要按照设定的工艺参数对钢板进行切割、弯曲和冲压,使其形成所需的形状。

成型完成后,还需要对钢背进行表面处理,如除锈、喷涂防锈漆等,以保证其质量和耐久性。

三、焊接焊接是汽车钢背生产中至关重要的环节。

汽车钢背通常需要通过焊接工艺将多个钢板连接在一起,增加整体的强度和稳定性。

焊接通常采用电弧焊、气体保护焊、激光焊等工艺。

焊接前需要对钢板进行预处理,包括刮除氧化层、切割口的倒角、焊接接头的预热等。

焊接完成后,还需要进行焊缝的磨削和表面处理,以提高焊接接头的强度和美观度。

四、装配装配是汽车钢背生产的最后一步。

装配工序通常包括安装五金配件和连接其他底盘组件等。

五金配件可以包括螺栓、螺钉、螺母、垫圈等。

装配过程需要根据设计要求进行精确测量和操作,确保每个零部件的位置和角度的准确性。

完成装配后,还需要进行整体的调试和检验,确保汽车底盘的质量和可靠性。

五、质量控制汽车钢背的生产过程中需要进行严格的质量控制。

在每个环节都需设立质检岗位,对原材料、成品尺寸、焊接接头等进行检查和测试,以确保产品的质量达到设计要求和国家标准。

同时,还需建立相应的质量档案,进行追溯和统计分析,及时发现问题并采取相应的措施进行纠正。

钢板的制备工艺与流程钢板作为一种重要的金属材料,在各行各业中都有广泛的应用。

然而,钢板的制备工艺与流程却是仅有专业人员才能明确的领域。

本文将为您介绍钢板制备工艺与流程的基本要素。

一、钢板制备工艺概述钢板制备工艺主要有两大类:热轧和冷轧。

热轧工艺是指将铁矿石经过高温加热、压制后形成的钢板;冷轧工艺是铁矿石经过提纯,然后加热、压制、冷却后形成的钢板。

在实际应用中,钢板的制备工艺和流程会根据不同的需求有所不同。

二、钢板制备流程钢板的制备流程大致可分为以下几个环节:1. 铁矿石熔炼。

首先,铁矿石需要经过冶炼的过程,将其中的杂质清除,得到高品质的铁水;2. 轧制。

将铁水倒入到轧制机器中,经过高温和高压的作用,铁水便被压制成为钢板;3. 冷却。

钢板在热轧后需要进行冷却,以便使其达到规定的硬度和耐性能;4. 除锈处理。

制备完成后的钢板应通过除锈处理,以去除其中的杂质,并延长其使用寿命;5. 剪切、装配。

钢板规格、尺寸一般根据客户的要求而定,因此还需要进行剪切、装配等工艺处理。

以上就是钢板制备的基本流程,其中每个环节都十分重要,影响着整个钢板的质量和性能。

三、钢板制备的关键要素要想生产出质量上乘的钢板,除了经过严谨的制备流程,还需要注意一些关键要素:1. 工人素质。

钢板制备需要熟练的技术和丰富的经验,因此技术工人的素质十分重要;2. 生产设备。

高效、精准的生产设备是钢板制备成功的关键之一;3. 材料质量。

钢板制备所用的原材料必须是优质的,否则即使生产流程再好,结果也不尽如人意;4. 生产环境。

生产钢板的车间应保持干净整洁,环境卫生应符合规范,以保证生产质量。

总的来说,钢板制备依赖于完善的工艺流程、丰富的经验和精湛的技术,同时也需要注意生产环境及使用的原材料情况。

只有在各个环节都做得好的情况下,才能生产出完美的钢板产品。

四、钢板制备工艺在行业中的应用钢板作为一种重要的金属材料,在工业、建筑、交通运输等领域都有广泛的应用,具体如下:1. 工业制造。