桥梁的主要工序施工方法

- 格式:docx

- 大小:616.72 KB

- 文档页数:18

桥梁的主要工序施工方法

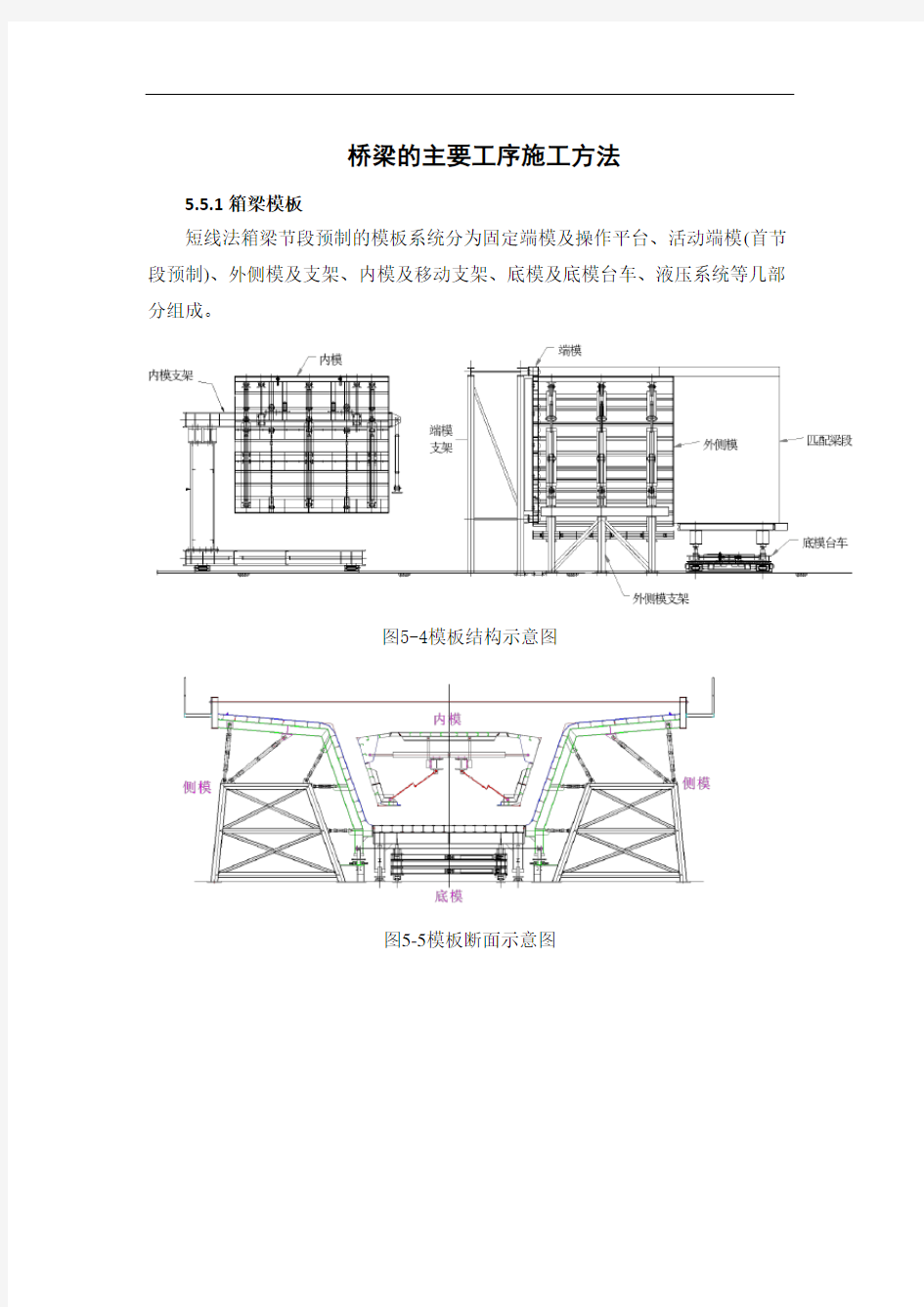

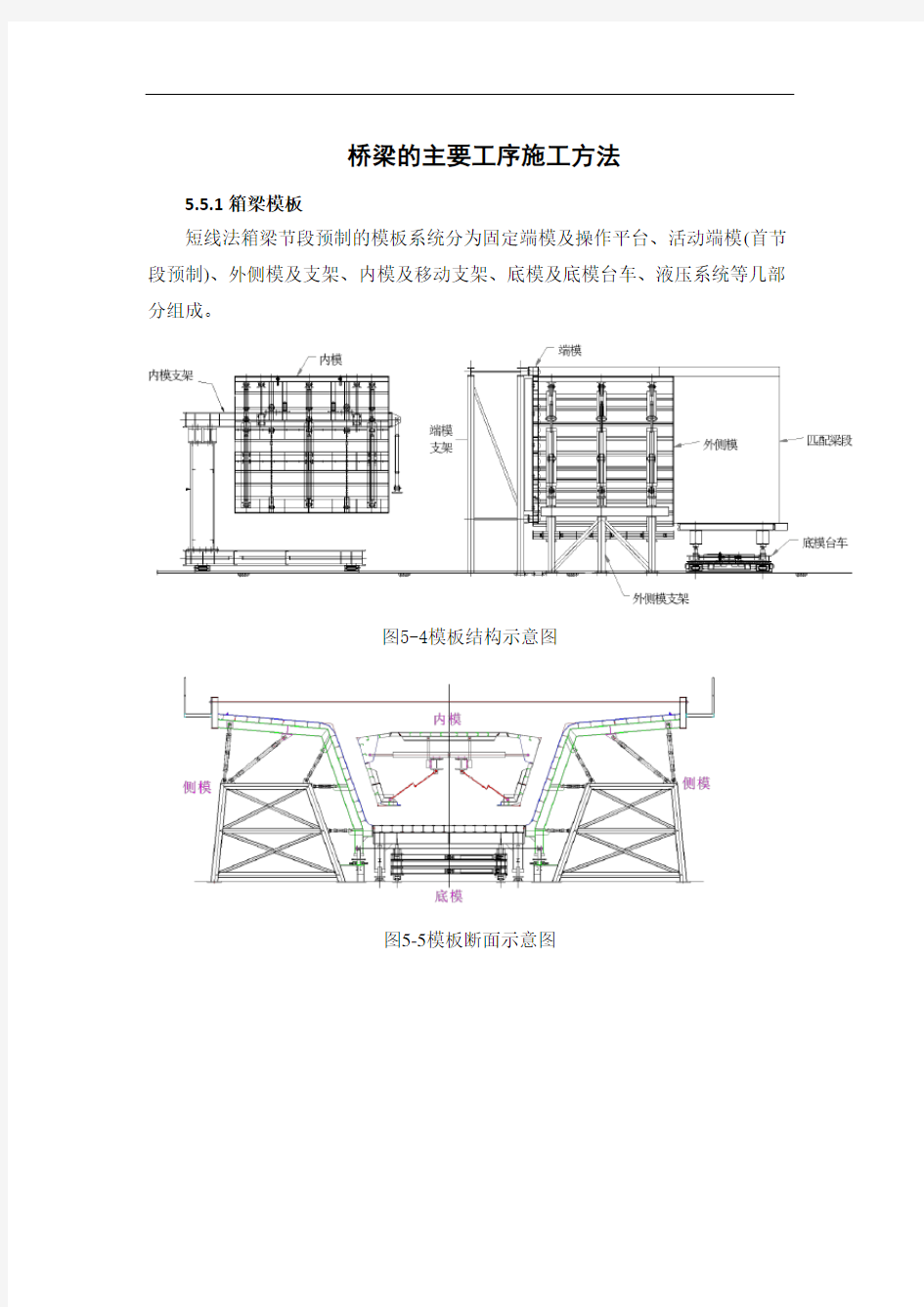

5.5.1 箱梁模板 短线法箱梁节段预制的模板系统分为固定端模及操作平台、活动端模(首节 段预制)、外侧模及支架、内模及移动支架、底模及底模台车、液压系统等几部 分组成。

图5-4模板结构示意图

图5-5模板断面示意图

图5-6模板系统图 5.5.2 模板安装顺序 模板的安装顺序为:底模安装、匹配梁定位、侧模安装、(吊入钢筋骨架)、 内模安装。由于固定端模的位置是固定的,每次模板安装时,测量校核其平面位 置、水平度及垂直度即可。墩顶块和每跨起始梁段预制时,两端均需端模(固定 端模和移动端模),其他梁段的端模为固定端模和匹配梁段的端面。 在端模、底模及侧模调校到位后,用龙门吊吊入钢筋骨架并定位。利用内模 台车将内模移入钢筋骨架内腔(利用卷扬机牵引),用安装在滑梁上的液压系统 将内模展开形成箱梁预制内模,再调节可调撑杆支撑、固定内模。 5.5.3 底膜与台车 底模面板采用δ10mm 厚钢板,纵、横向设加劲肋。每个预制台座配备两套 底模(分别用于匹配梁段和待浇梁段),它们之间相互换位,移出时采用底模台 车,移进时采用龙门吊。底模台车安装有竖、横向各 4 台液压千斤顶,可用于底 模和匹配梁段的三维位置调整。

图5-7底膜与底膜台车 5.5.4 侧模 侧模采用δ6mm厚的优质钢板,配纵、横向肋,通过钢结构支架进行支撑,

支架上设螺旋调节系统,可进行水平和竖向调整。 侧模通过支架支撑上的螺旋调节装置进行移动及调位,调位完成后,顶口和

底部通过对拉杆对拉。侧模支架栓接在台座基础的预埋件上。 侧模在安装过程中需注意以下几点: (1)侧模就位后通过精轧螺纹钢筋与预制台座台座板可靠连接。 (2)侧模与底圆弧段与直线段相接处的加工精度一定要确保,以保证该处

过渡平顺,接缝严密。 (3)侧模与固定端模及匹配梁间的拼缝要严密,与匹配梁接缝间应粘贴双

面胶作止浆装置。

图5-8侧模安装

图 5-9 侧模与端模、内模与端模间粘贴泡沫止浆 5.5.5 端模 待浇梁段的端模包括固定端模和匹配梁段的匹配面(墩顶块和每跨起始梁段

除外)。 固定端模由δ10mm 钢板做面板,加劲后与固定在地面的支撑锚固支架连接。 固定端模上设有剪力键,由于预制梁段所处位置不同,剪力键数量也会出现

差异。因此对需要更换的部分剪力键设计为螺栓固定,便于拆卸。其余部分则采 用焊接固定。

在整个模板系统中,固定端模的精度要求最高,安装固定端模时必须注意以 下几点:

(1)端模模面与待浇梁段中轴线垂直,且在竖向保持铅直。 (2)端模上翼缘要进行标高检测,确保其水平度。 (3)端模支架采用大尺寸型钢与台座预埋板焊接连接。端模支撑必须牢固, 模板自身具有足够的刚度。 固定端模安装精度控制: (1)中线控制:在固定端模上顶面及内腔的下底面各设一个轴线控制点, 测量时,要求该两个控制点与两测量塔之间的测量基线重合。 (2)垂直度控制:测量上、下两个中线控制点至测量基点(测量仪器架设 点)的水平距离,并调整使其距离相等,确保竖向中轴线垂直(水平距离相等)。 测量对称设置在固定端模翼缘板两侧的标高兼平面位置控制点至测量基点的距 离并调整使其相等,确保固定端模与待浇梁段中轴线成 90°。(水平距离相等)。 (3)水平度控制:测量对称设置在固定端模翼缘板两侧的 2 个标高兼平面 位置控制点的相对标高,控制固定端模顶面水平度。

图 5-10 固定端模安装

所有精度指标满足要求后,对称焊接固定端模与台座上的预埋板固结,完成 端模安装。

5.5.6 内模 内模由δ6mm 钢板制成,设加劲肋。为了适应各梁段内腔尺寸的变化及方便 装拆操作,内模设计成小块的组合模板,组合模板分为标准块和异型块,根据各 梁段预制需要进行组合。内模主要由顶板底模、腹板内侧模及角模,以及齿块活 动模组成,各模板之间采用螺栓连接,由可调机械撑杆+部分液压支撑杆支撑。 整个内模系统固定在滑梁上,可由液压系统完成竖直方向伸缩及横向开启、闭合, 并通过专用台车移动,利用液压千斤顶进行步履式牵引、顶推,实现内模台车的 移进移出。

图 5-11 内模及内模支架 5.6 匹配梁段的定位

匹配梁段定位是短线匹配梁施工中的重要一环,其定位步骤如下: (1)测量人员根据新浇梁段测量的数据以及新浇梁段与匹配梁段相互位置 关系,通过专业程序计算出下一梁段预制时新浇梁段作为匹配梁段所应处的位置。 (2)测量人员提供匹配梁段匹配面与固定端模的位置距离。 (3)现场施工技术人员根据测量人员提供的数据,对匹配梁段实行初步定 位。 (4)测量人员观测匹配梁段,指挥人员操作底模台车上的油压千斤顶进行

纵、横向及水平标高精确定位。 (5)定位后旋下底模上的四个螺旋撑脚,并使其受力,卸落底模台车千斤

顶,完成受力支点的转换。 (6)复测匹配梁段控制点坐标,并输入数据至监控程序,精度达到要求并

通过误差校核则合拢侧模,如达不到要求,则顶升千斤顶重新定位。

5.7 预制梁段线形控制

箱梁梁段预制线型控制主要体现在箱梁模板精度控制和匹配梁段定位两个 环节上。

5.7.1 模板精度控制 模板精度控制主要体现在对固定端模的精度控制上。 固定端模——固定端模模面须保持竖向垂直并与预制单元中线成 90°,端 模上缘须保持水平。端模标高应以靠近腹板处的两测量控制点进行检查。水平误 差和与中线的垂直度误差必须控制在 2mm 之内。 固定端模上总共设 4 个控制点:2 个轴线控制点,2 个水平标高兼平面位置 控制点。2 个轴线控制点位于固定端模板的顶面和内腔底面正中,通过仪器观察 两点是否与基线重合以及两点到基点的水平距离是否相等,可以控制固定端模竖 向垂直度,并使其中线居中,通过对对称设置在腹板位置处的两个水平标高点兼 平面位置控制点到基点的距离以及相对标高的测量,可控制固定端模整个模面与 待浇梁段的中轴线垂直,并使其顶面水平。 每次梁段浇筑完成后,在下一梁段浇筑前,均需对固定端模精度进行校核。 一般情况下,固定端模是不需移动的,但如果过程中经过测量发现固定端模出现 达不到精度要求时,则必须调校合格后方能进行下一道工序施工。 底模——对于等高箱梁,底模须水平安置并与固定端模下缘良好闭合。底模 中线必须在水平及竖向与固定端模模面成 90°。 外侧模——要检查它和固定端模闭合是否良好。 5.7.2 匹配梁段定位 匹配梁段的定位主要通过 6 个控制测点来实现的,测点设置见图 5-12。其 沿梁段中心线的两个测点(FH&BH)用来控制平面位置,而沿腹板设置的四个测 点(FL,FR,BL&BR)用以控制标高。所有的控制预埋件都在匹配梁段作为浇筑