钳工基本操作技能及常用的工量具培训1

- 格式:doc

- 大小:86.00 KB

- 文档页数:23

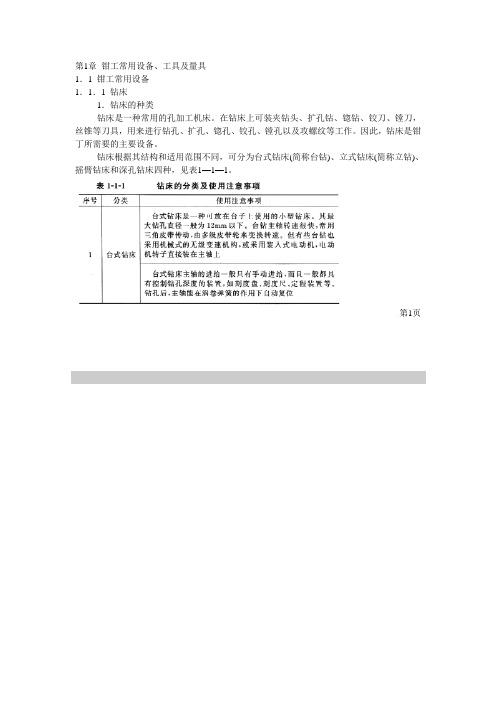

第1章钳工常用设备、工具及量具1.1 钳工常用设备1.1.1 钻床1.钻床的种类钻床是一种常用的孔加工机床。

在钻床上可装夹钻头、扩孔钻、锪钻、铰刀、镗刀,丝锥等刀具,用来进行钻孔、扩孔、锪孔、铰孔、镗孔以及攻螺纹等工作。

因此,钻床是钳丁所需要的主要设备。

钻床根据其结构和适用范围不同,可分为台式钻床(简称台钻)、立式钻床(简称立钻)、摇臂钻床和深孔钻床四种,见表1—1—1。

第1页第2章划线2.1 划线的作用、分类及要求2.1.1 划线的作用根据图纸的技术要求,在毛坏或工件上用划线工具划山加工界线的操作,称为划线。

划线的作用见表2—1—1。

2.1.2 划线的分类划线分为平面划线和立体划线两种,见表2—1—2。

2.1.3 对划线的要求划线应符合表2—1—3的要求。

第45页第3章錾削3.1 錾阐工具3.1.1 錾子1.錾子的构造錾子一般由碳素工具钢(如T7A,TSA等)锻成,经热处理后有足够的硬度和韧性。

也可用合金工具钢(如滚动轴承钢GCrl5,高速钢W18Cr4V等)锻造,只是价格较高。

錾子由切削部分、斜面、柄部和头部4部分组成(图3—1—1)。

柄部断面为八棱形,头部做成圆锥台形,顶端略带球面,使锤击作用力的方向能朝着刃口的錾切方向,并使顶部受锤击第65页后不翻边。

錾子切削部分主要由两面一刃(前面、后面和切削刃)构成。

切削时的角度见表3—1—1及如图3—1—2所示。

第66页第4章锉削4.1 锉阐工具4.1.1 锉刀的组成锉刀是用高碳工具钢T13A、T12A或T13、T12制成,并经热处理,其硬度在62—67HRC 之间。

锉刀的组成见表4—1—1和如图4—1—1所示。

第83页第5章锯割5.1 钼割工具5.1.1 锯弓锯弓的结构形式见表5—1—1。

5.1.2 锯条手工锯条一般用渗碳软钢冷轧而成,经淬火后硬度达55—591-IRC,其长度是用两端安装孔的中心距表示,规格有200mm、250mm和300mm三种。

第二章常用量具、量仪的使用和简单维护在生产过程中,用来测量各种工件的尺寸、角度和形状的工具,叫做量具。

钳工在制作零件、检修设备、安装和调整装配工作中,都需要用量具来检查加工尺寸是否符合要求。

没有量具就不可能制造出合乎要求的机器来,因此熟悉量具的结构、性能及掌握其使用方法,是技术工人保证产品质量、提高工作效率必须掌握的一项技能。

钳工常用的量具、量仪种类很多,其用途和结构也各不相同,由于在生产中,对工件的精度要求不同,采用量具的精度也有不同。

量具一般分为普通量具和精密量具两类。

由于行业和工作环境不同,有的钳工接触和使用量具较多,有的较少,对于有些钳工来说,有些精密量具、量仪根本接触不到。

以下介绍的是钳工常用的一些量具、量仪,每个钳工都应该熟悉和掌握它们的使用与维护方法。

第一节游标量具游标量具是常用的一种万能量具,它是利用游标原理读数的。

一、游标卡尺游标卡尺是一种比较精密的量具,它可以直接量出工件的内外径、宽度、长度和深度等。

游标卡尺是由主尺和副尺(游标)组成,其精度有0.1mm、0.05mm、0.02mm三种。

游标卡尺的刻线原理及读法如下。

(1)精度为0.1mm的游标卡尺主尺每小格lmm,每大格lOmm,主尺上的9mm刚好等于副尺上的10个小格,如图2-l所示。

副尺每小格是9÷10=0.9mm,主尺与副尺每格的差是l-0.9=0.1mm。

另一种是主尺上19mm刚好和副尺上10个格对齐,则副尺1个格就是19÷10=1.9mm,主尺上2格与副尺上1格相差图2-1 0.1mm游标卡尺刻度线原理为2-1.9=0.1mm,所以这两种尺的精度为0.1mm。

(2)精度为0.05mm的游标卡尺主尺每小格为1mm,每大格lOmm,主尺上的39mm长度在副尺上分成20个格,如图2-2所示。

副尺每格长度是39÷20=1.95mm,主尺上2格与副尺上1格相差2-1.95=0.05mm,所以这种尺的精度为0.05mm。

钳工技能实训课题一:入门知识生产实习图纸台虎钳结构图如图1-1所示。

任务分析钳工具有技术性强、灵活性大、手工操作多、工作范围广等特点,而且加工质量的好坏直接取决于操作者技术水平的高低。

了解台虎钳的基本结构,掌握钳工工作场地的特点,钳工常用工具和工作内容。

实习准备1.材料准备回丝、机油、毛刷等。

2.工具准备活络扳手、螺丝刀等。

3.实训准备领用并请点工具,了解工具的使用方法及要求,实训结束时按工具清单清点后交指导教师验收。

复习有关理论知识,详细阅读本指导书。

相关工艺一、钳工的主要工作内容钳工是大多用手工工具经常且在台虎钳进行手工操作的一种工种。

钳工的主要工作是对产品进行零件加工和装配,另外设备的维修,各种工具、夹具、量具、模具及各种专用设备的制造以及一些机械方法不能或不宜加工的操作都由钳工完成。

随着科学技术的发展,机械自动化加工水平越来越高,钳工的工作范围也越来越广,需要掌握的技术知识及技能也越来越多。

于是产生了分工以适应不同专业的需求,按工作内容及性质可大致分为普通钳工、机修钳工、工具钳工三类。

1.普通钳工普通钳工指使用钳工工具、钻床,按技术要求对工件进行加工、修整、装配的工种。

2.机修钳工机修钳工是指使用钳工工具、量具及辅助设备,对各类设备进行安装、调试和维修的工种。

3.工具钳工工具钳工是指使用钳工及辅助工具、量具、辅具、验具、模具进行制造、装配、检验和修理的工种。

尽管钳工的专业分工不同,但都必须掌握好基本的操作技能,包括划线、錾削、锯削、锉削、钻孔、扩孔、锪孔、铰孔、攻螺纹、套螺纹、校正和弯形、铆接、刮削、研磨、装配和调试、测量及简单的热处理。

二、钳工常用的设备1.钳台用来安装台虎钳、放置工具和工件等,如图1-2a所示。

其高度约为800-900mm,装上台虎钳后操作者工作时的高度比较合适,一般多以钳口高度恰好与肘齐平为宜,即肘放在台虎钳最高点半握拳,拳刚好抵下颚,如图1-2b所示,钳桌的长度和宽度则依工作而定。

装配实习培训学习材料钳工基本操作技能及常用的工量具江苏亚威激光切割机分厂装配钳工基本操作技能作为一个合格的钳工应掌握的基本操作有:★划线:是指根据图纸或实物的尺寸,准确地在毛坯或半成品上划出加工界线。

其目的在于零件加工时有明确的标志。

划线步骤:⑴分析:选定图样或实物的划线基准并考虑下道工序的要求、确定加工余量和需要划出哪些线;⑵划线前:检查毛坯是否合格;⑶划线时:应先划水平线,再划垂直线,斜线,最后划圆、圆弧和曲线等;⑷检查:对照图样或实物,检查划线的正确性以及是否有漏划的线;⑸打样冲眼:检查无误后,在划好的线上打出样冲眼。

平面划线、立体划线、借料借料:在划线时若遇到零件某些部位加工余量不够,可以通过试划、调整,将各部位的加工余量重新分配,从而使各加工表面都有足够的加工余量。

借料能够排除某些铸件、锻件毛坯在尺寸、形状和位置上存在的较小误差和缺陷,以提高毛坯件利用率。

当零件形状复杂时往往要经过多次试划,才能最后确定借料方案。

步骤:测量毛坯各部分尺寸,划出偏移部位并确定偏移量。

确定借料方向、尺寸,划基准线。

控图纸要求,划出所有的加工线。

检查各表面加工余量是否合理,如不合理,重新划线,继续借料,直到各表面都有合理的加工余量。

★锯削:是用锯将金属材料或工件分割成几部分,或在工件上锯出沟槽。

锯弓是用来张紧锯条的工具,分固定式和可调式锯条属于切削部分,一般用薄而窄的钢条制成,经淬火后硬度达55~59HRC,其长度是用两端安装孔的中尽距表示,规格有200、250、300三种。

锯齿角度:后角40°,楔角50°,前角0°。

锯削方法:锯条安装:锯齿齿尖朝前,松紧适当;锯条与锯弓在同一中心面内。

起锯:起锯角10°~15°;起锯时行程要短,压力要小,速度要慢。

锯割行程和速度、压力:行程不小于锯条全长的2/3;速度20~60次/min为宜;推锯加压,自然拉回。

冷却与润滑:锯钢件时可涂些机油,锯铸铁可加乳化液或煤油。

★錾削:是指用手锤敲击錾子对金属进行切削加工的操作过程。

錾子的种类有:扁錾、尖錾、油槽錾、扁冲錾錾削方法:平面:起錾后要调整并保持一定的錾削角度,以得到光顺一致的表面,錾到尽头应调头,以免材料崩裂。

大平面:先用狭錾开槽,然后用扁錾錾去剩余部分。

钣料:工件切断线与钳口平齐,用扁錾沿钳口并以45角斜对板面自右往左錾削。

油槽:起錾和尽砂錾削与錾削平面相同,錾削时后角不变应一次成形。

钣料曲线:沿划好的轮廓线钻出密集的排孔,以錾削成形。

★锉削:是指用锉刀从工件上锉去多余的部分。

锉削方法:平面锉削:普通锉:沿工件横向表面进行单方向锉削交叉锉:锉刀的运动方向是交叉的,易锉平面,适于粗锉平面顺向锉:现般用于交叉锉之后,可得到平直的锉痕,比较整齐美观曲面锉削:锉外圆弧面:锉刀要同时完成两种运动,前进运动和锉刀绕工件圆弧面中心转动锉内圆弧面:角刀同时节有三个动作:前进运动;向左或向右移动一个锉刀宽度的距离;绕锉刀中心线转动。

球面锉削:锉刀同时完成三个动作:作外圆弧动作;绕球面的中心摆动;绕球面的周向摆动。

配键:修去键槽行刺,测量键槽宽度;按轴键槽宽锉键两侧面;修锉键的长度,使之符合要求;将键打入轴键槽再与轮键槽试配;修锉使轮键槽顶部与键之间有0.3~0.4mm的部隙。

★刮削:用刮刀从工件表面刮去一层很薄的金属的行工操作称为刮削。

刮削可以提高配合精度,增加耐磨性及配合零件的密封性,刮削后均匀分布的凹坑贮存润滑油有利于保持精度。

刮刀、检验工具、显示剂刮削方法:平面刮削:手刮:各种工作位置加工余量较小的工件挺刮:加工余量大的工件曲面刮削:刀具作螺旋运动,用于刮削曲面★研磨:是用磨粒通过研具对工件进行微量切削的工艺过程。

研具、磨料、研磨剂研磨工艺实例:平面研磨:把工件需研磨的表面贴合在敷有磨料的研具上,沿研具全部表面呈“8”字形轨迹运动。

圆柱体研磨:先在工件外圆涂上研磨剂,然后装入研具孔内,工件既作正、反方向转动,又作轴向往复移动,以研削整个外圆。

V形槽研磨:把两块与V形槽角度相等的研具装在底板上调整所需距离和高度误差,然后拧紧螺钉,即可进行研磨,此方法适用于成批生产。

钢球的研磨:将有沟槽的平板放在钳工台上,把研磨剂和钢球放入平板沟槽内,上面覆一块无沟槽的平板,推动无沟槽平板,作平面往复旋转运动来进行研磨。

★珩磨:是利用珩磨工具对工件表面施加一定压力,同时相对于工件作旋转和直线往复运动,切除工件上极小余量的一种孔的精加工方法。

珩磨头、油石磨条★钻削孔:钻头:麻花钻、中心钻、扁钻、群钻钻通孔、钻盲孔、钻圆柱面上孔、钻斜孔、钻半圆孔、微孔加工、钻相割孔、钻两联孔、钻间距较小的腰圆孔、钻大孔★铰孔:属于精加工工序,铰刀是定尺寸刀具,其种类与用途:手用铰刀:用于单件小批量生产或机器装配中间断铰削直、锥柄机用铰刀:A、B型皆用于成批生产中在机床上铰孔;B型则另可铰削带断续表面的孔、有色金属件的孔。

套式机用铰刀:A型用于成批生产时铰削大孔,B型则用于铰断续表面、有色金属的孔。

带刃倾角锥柄机用铰刀:成批生产时铰削余量较大、较长的通孔。

硬质合金直、锥柄机用铰刀:成批生产时在机床上铰削普通材料、难加工材料工件孔。

使用B型可改善排屑状况并使切削更加平稳。

铰削参数铰削参数直接影响铰削质量,其大小的选择见表:切削速度和进给量的选择见表:★攻螺纹:丝锥有切削部分、导向部分和柄部组成切削部分为圆锥形,刃口锋利,承担主要的切削工作;导向部分在攻螺纹时起修光和导向作用;柄部起安装和传递扭矩作用。

攻丝前底孔直径的确定:丝锥断丝取出方法:⑴用钳子拧出;⑵在断锥上焊一六角螺母,用扳手轻轻扳动,退出断锥;⑶在带方榫的断丝锥上拧两个螺母,插入钢丝,再用扳手扳动方榫,退出丝锥;⑷用乙炔焰或喷灯使丝锥退火,用略小底孔直径的钻头正对中心,钻断丝锥;⑸用电火花加工设备将丝锥腐蚀掉。

★套螺纹:扳牙:是加工外螺纹的一种工具,用高速钢或合金工具钢制成,并经淬火处理。

套螺纹时圆杆直径:d0=d-0.13p式中:d0:圆杆直径(mm);d:螺纹外径(mm);p:螺距(mm)。

★矫正:消除材料或制件的弯曲、翘曲、凹凸不平等缺陷的加工方法称为矫正。

只有塑性变形好的材料才能进行矫正。

手工矫正:由手锤、平台、铁砧或台虎钳机用矫正:螺旋压力机等棒料和轴类的校直:一般先检查弯曲程度和弯曲部件,然后将凸起部位向下压,逐渐消除。

板料的校平:一般对凸起的部位用延展法,应从材料边缘向中间锤击,锤击点从外到里应逐渐由重到轻,由密到稀,直至凸起部位逐渐消除,达到平整要求为止。

★弯形:将坯料(例如材料或管子)弯成所需形状的加工方法称为弯形。

弯形工作是使材料产生塑性变形,因此只有塑性好的材料才能进行弯形。

弯形后,它的外层材料伸长,内层材料缩短,而中间有一层中性层,其长度不变。

板料的弯形:有冷变和热弯两种。

1、弯直角工件:2、弯圆弧形工件:弯管:机器上用的油管,直径在12mm以下一般可用冷弯方法进行,而12mm 以上的管子则用热弯。

但弯管的最小半径,必须大于管子直径的4倍。

灌砂法、弯管专用工具绕弹簧:弹簧的绕制方法有冷绕法和热绕法两种。

钢丝直径在3mm 以下的用冷绕法,心棒直径的确定可用经验公式计算: D=D 1kD :心棒直径 D 1:弹簧内径 k :弹性系数最后别忘记在热砂内进行低温回火。

★铆接:1、铆钉直径的选择铆钉直径按铆接板的厚度确定。

钣料与钣料铆接时,如厚度接近,按较厚钣料的厚度选取。

厚度相差较大时,按较薄的钣料厚度选取。

钣料与型材铆接时,按两者的平均厚度选取。

此外,钣料的总厚度不应超过铆钉直径的5倍。

查表法、计算法 2、铆钉长度的选择半圆头铆钉L=(1.65~1.75)d+1.1T 半沉头铆钉L=1.1d+1.1T 沉头铆钉L=0.8d+1.1T L :铆钉杆长度d:铆钉直径T:被铆接件的总厚度3、铆钉孔直径的选择紧固件通孔及沉头座尺寸★胶接:胶接接头的设计遵循以下原则:受力方向在胶接强度最大的方向上;具有最大的胶接面积,提高接头承载能力;尽量避免应力集中,减少产生剥离、劈开和弯曲的可能性;胶层薄而均匀、连续、避免欠胶。

总的目的,是使胶接接头的强度和被粘物的强度有同一数量级。

胶接接头的基本类型:对接、角接、T型接、平面贴接胶接工艺过程:1、被粘物表面处理:除去妨碍粘着的表面污物及疏松层,提高表面胶接性能,增加表面积。

金属件的表面处理包括清洗、除油、机械处理和化学处理等。

非金属件一般只进行机械处理和溶剂清洗。

2、预装:预装的目的在于检查胶接件之间的接触情况。

3、胶粘剂准备:应严格按照规定的程序,进行配制。

4、胶粘剂的涂布:采用刷胶、喷胶、刮胶等,任何胶粘剂都要求涂布均匀、胶层厚度适当,不允许在胶接面上欠胶。

5、胶层固化:胶层的固化,应控制温度、时间和压力三个参数。

胶接接头的表面处理:一般分为机械物理方法:即砂纸打磨、喷砂、机械化加工等;和化学方法:即酸或碱腐蚀、阳极氧化等。

★平衡:对转速较高、旋转平稳性要求较高的机器,为防止其在工作时出现不平衡的离心力和振动,应对其旋转零、部件进行平衡,如带轮、齿轮、飞轮、曲轴、叶轮、电机转子、砂轮等都要进行平衡试验。

静平衡:调整平衡块的位置、减重法、加重法动平衡:在专用的动平衡机上进行。

★装配:任何机器产品都是由若干零件、组件和部件按照规定的技术要求组装而成,称作装配。

装配工作的基本组成:组件装配、部件装配、总装配装配精度:包括零部件间的配合精度和接触精度、位置尺寸精度和位置精度、相对运动精度等。

装配方法:互换装配法、分组装配法、修配装配法、调整装配法装配工作的相关组成:零件的清理和清洗、零件的联接、校正调整和配作、平衡、试验和验收。

装配基本工艺过程:准备工作:研究和熟悉产品装配图及有关的技术资料,了解产品的结构,各零件的作用,相互关系及联接方法;确定装配方法;确定装配顺序;清理装配时所需的工具、量具和辅具;对照装配图清点零件、外购件、标准件等;对装配零件进行清理和清洗;对某些零件还需进行装配前的钳加工(如:刮削、修配、平衡试验、配钻、铰孔等)。

装配工作:组件装配、部件装配、总装配。

调整:调节零件或机构的相互位置、配合间隙、结合松紧等,目的是使机构或机器工作协调(如轴承调整间隙、镶条位置、齿轮轴向位置的调整等)。

检验:用量具或量仪对产品的工作精度、几何精度进行检验,直至达到技术要求为止。

试车:运转机器,试验其灵活性、振动、温升、密封性、转速、功率、动态性能等。

扫尾处理:喷漆、涂油、防锈、修饰、装箱等。

控制预紧力的方法:力矩法、螺母转角法、螺栓预伸长法。

过盈联接装配:压入法、温差法。

装配钳工常用设备1、钳工工作场地常用的设备有哪些:答:钳工工作场地常用的设备有:钳工台、台虎钳、砂轮机、台钻、和立钻等。