万向传动轴说明书

- 格式:doc

- 大小:1.42 MB

- 文档页数:18

汽车设计课程设计说明书设计题目:东风DNZ1080G万向传动装置的设计姓名任伟学院交通学院专业汽车设计与运用班级1101学号2011281指导教师孙宏图、王昕彦2014年09月05日目录1 前言 (2)2 万向传动装置设计 (3)2.1 万向传动装置的结构方案设计 (3)2.1.1 主要参数的选择 (3)2.1.2 总体设计方案 (3)(1)传动轴管的选择 (4)(2)伸缩花键的选择 (4)(3)万向节分析 (5)(4)中间支承结构分析与设计 (5)2.2 万向节的设计与强度校核 (6)2.2.1 万向节结构与尺寸设计 (6)(1)基本构造与基本原理 (6)(2)确定十字轴尺寸 (6)(3)滚针轴承的设计与校核 (6)2.2.2 十字轴万向节强度校核 (6)2.3 万向传动轴设计及强度校核 (7)2.3.1 万向节传动轴结构与尺寸设计 (7)2.3.2 万向节传动轴强度校核 (7)3参考文献 (10)前言本次课程设计的任务是对一汽解放CA1130PK2L2进行万向传动轴的设计、研究。

在指导老师的细心指导下,通过对汽车万向传动装置的了解,进一步进行万向传动轴的设计。

通过实际的市场调查和客观的实际观察,全面了解万向传动轴的结构,充分了解到万向传动装置的工作原理与意义,及其在汽车行驶中的重要作用。

在汽车的正常工作中,是一个必不缺少的部件,也是一个不可替代的关键部件。

对于万向传动轴的研究,有很大的发展空间,具有相当大的研究意义。

在充分与指导老师讨论、研究后,故选此课题进行设计任务时,分析了万向传动装置类型的,根据题目所要求的原始数据要求,确定了所选用万向传动轴的种类。

在初定各个部件的相关尺寸后,根据要求进行了校核,确定了所设计部件的尺和参数,并选择了零部件的材料本文介绍了一汽解放CA1130PK2L2 型货车的万向传动装置的结构和工作原理,及相关参数的确定。

全文的中心内容共分为三章:第一章为一汽解放CA1130PK2L2汽车原始数据及设计要求;第二章十字轴的结构特点及基本特点和设计要求;第三章为万向传动轴结构方案的分析及设计;在原始数据确定的前提下,设计所要完成的任务有:查找、收集相关资料,进一步确定万向传动装置的基本尺寸的选取、材料选择和传动过程中的接触应力等工作,其中传动过程中零件内部的接触应力最为关键,在此文中着重做到了应力校核这一步。

机械制造工业是国民经济最重要的部门之一,是一个国家或地区经济发展的支柱产业,其发展水平标志着该国家或地区的经济实力,科技水平,生活水准,和国防实力,机械制造业是国家经济的装备部,是为国民经济提供装备和为人民生活提供耐用消费的行业,不论是传统产业,还是新兴产业,都离不开各种各样的机械设备,机械制造业的生产能力和发展水平标志着一个国家和地区国民经济现在的文化程度,机械制造工艺的内容极其广泛,它不但包括零件的制造,机械的加工,还有热处和产品的装配等,而机械制造的工业的发展和进步,又在很大程度上取决机械制造技术水平和发展,在科学技术高度发展的今天,现代工业对机械制造技术提出了越来越高的要求,推动机械制造技术向前不断发展,而且科学技术的发展也为机械制造技术的发展提供了机遇和发展,由于社会在不断向前发展,一些先进的技术不断进入到机械行业的领域中。

我们不但要有先进的设备,还要有先进的工艺参数,还要有优质的人才,否则一切都是白费,机械加工工艺设计在零件的加工制造过程中有着重要的作用,工艺性的好坏,直接影响着零件的加工质量及生产成本,在设计中为了适应小批批量的生产情况,以提高产品的生产效率,在设计中所采用的零件尽量采用标准件,以降低产品的生产费用,本说明书是关于传动轴的一个简单设计工艺过程,一方面它使我们懂得了传动轴的作用以及一些加工的基本要领,还让我们明白了精度要求对于一个机械加工行业说是多么重要,另一方面,它使我们在机械加工,机械制造行业不断的积累经验和知识,能够让我们早日研制新的产品,实现我们经济的腾飞引言 (1)摘要 (3)关键词 (3)一、零件的作用 (3)二、零件图分析 (3)三、选择毛坯 (4)四、锻造的方法及选择 (4)五、毛坯确定 (5)六、工艺分析 (5)七、加工余量 (5)八、零件热处理 (6)九、加工工艺路线 (6)十、基准选择原则 (6)十一、定位基准选择 (7)十二、工艺设备 (7)十三、机床选择 (8)总结 (9)附录零件图 (10)毛坯图 (11)机械加工工艺过程卡 (12)机械加工工序卡1 (13)机械加工工序卡2 (14)机械加工工序卡3 (15)机械加工工序卡4 (16)机械加工工序卡5 (17)机械加工工序卡6 (18)参考文献 (19)传动轴加工工艺设计摘要: 本次设计通过传动轴零件图的分析,确定了该零件的毛坯材料及尺寸规格。

word 格式 整理版学习参考汽车设计课程设计说明书设计题目: 上海大众-桑塔纳志俊万向传动轴设计2014年11月28日目录1前言2设计说明书2.1原始数据2.2设计要求3万向传动轴设计3.1万向节结构方案的分析与选择3.1.1十字轴式万向节3.1.2准等速万向节3.2万向节传动的运动和受力分析3.2.1单十字轴万向节传动3.2.2双十字轴万向节传动3.2.3多十字轴万向节传动4 万向节的设计与计算4.1 万向传动轴的计算载荷4.2传动轴载荷计算4.3计算过程5 万向传动轴的结构分析与设计计算5.1 传动轴设计6 法兰盘设计前言万向传动轴在汽车上应用比较广泛。

发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。

本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。

传动轴是由轴管、万向节、伸缩花键等组成。

伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。

传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。

在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

2 设计说明书2.1 原始数据最大总质量:1210kg发动机的最大输出扭矩:Tmax=140N·m(n=3800r/min);轴距:2656mm;前轮胎选取:195/60 R14 、后轮胎规格:195/60 R14长*宽*高(mm):4687*1700*1450前轮距(mm);1414后轮距(mm):1422最大马力(pa):952.2 设计要求1.查阅资料、调查研究、制定设计原则2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。

一、前言及传动轴系统介绍亲爱的用户,感谢您使用我厂生产的传动轴系列产品。

为了您更好地使用我们的产品,保证传动轴安全可靠地工作,请在使用前仔细阅读本说明书。

汽车传动轴系统一般由中间传动轴及支承总成、后传动轴总成组成、传动轴带滑动叉总成组成,用来把来自发动机、变速箱的输出扭矩和旋转运动传递到驱动桥,驱动车轮转动,并能适应因路面不平,车轮上下跳动引起的传递距离和角度的变化,整车传动系统如下所示:中间传动轴的前端与变速箱的输出法兰盘相连接,中间支承悬挂在车架的横梁下面(由U形托架固定),中间支承轴承安装在轴承座内、中间支承轴承可以轴向微量滑动,以此来补偿轴向位置安装误差和允许汽车在运行时轴承前后微量窜动,减少轴承的轴向受力。

轴承座装在蜂窝形橡胶环内,橡胶垫环内,橡胶垫环能够吸收传动轴的部分振动,降低噪音,并能适应传动轴安装角的误差,减少轴承上的附加载荷。

二、传动轴结构形式、特性及主要技术参数1、结构形式传动轴轴身通常是一壁厚均匀的轴管,在它的两端分别焊有万向节叉和带花键(滑动套)的轴头,滑动套在中间传动轴结构中,轴头的一端通过花键连接突缘盘;在后传动轴结构中,滑动套与轴叉相互配合,轴叉可沿滑动套轴向滑动,使滑动套作轴向滑动,传动轴可以伸缩,以适应汽车运行中后桥和车架的相对位置变化,传动轴两端用十字轴万向节分别与输入轴和输出轴连接。

2、特性传动轴总成出厂时必须100﹪进行动平衡校验,并在合适的部位焊接平衡片,以满足传动轴总成的动平衡要求。

经验收合格的传动轴在出厂前为保证动平衡后传动轴的原始装配位置,在后传动轴的轴管与花键滑动叉外表面上喷涂两个相对应的白色油漆箭头。

所有经过拆卸的传动轴在重新装复时,必须保证装配箭头在一条直线上。

后传动轴总成在整车上布置安装时,要保证滑动花键密封护套开口向下布置,防止传动轴在使用中雨水泥沙进入配合花键处,影响传动轴的使用寿命。

传动轴在整车上设计布置时,保证传动轴万向节工作夹角β与传动轴转速n的乘积nβ小于18000。

课程设计说明书学生姓名:学号:学院(系):机械系专业:车辆工程题目:0.75吨级商用车万向传动轴设计起迄日期:2020年12月14日~2020年12月31日课程设计地点:指导教师:系主任:目录1绪论 (1)1.1选题的目的和意义 (1)1.2国内外研究现状、发展趋势 (2)1.3研究内容及方法 (3)1.3.1传动轴方案的选择及主要参数的确定 (3)1.3.2万向节类型的选择 (3)1.3.3十字轴式万向节的结构分析 (4)1.3.4万向节总成主要参数的确定与校核 (4)1.3.5中间支承的设计与校核 (4)2传动轴总成的设计 (5)2.1万向传动轴总体概述 (5)2.2传动布置型式的选择 (6)2.3结构方案选择 (6)2.4计算传动轴载荷 (6)2.5 传动轴强度校核 (6)2.6 传动轴转速校核及安全系数 (7)3万向节总成的设计 (9)3.1万向节类型的选择 (10)3.2十字轴式万向节的结构分析 (11)3.3 十字轴万向节设计 (12)参考文献 (13)1 绪论1.1选题的目的和意义随着汽车工业的迅猛发展,车型的多样化、个性化已经成为发展趋势,对汽车节能、舒适与轻量化的要求越来越高。

而传动轴及万向节的设计装配不良将产生振动和噪声,增添未能估算在内的符加动载荷,还可能导致传动系不能正常运转和早期破坏,万向传动轴是汽车传动系的重要组成部件之一[1]。

传动轴选用与设计的合理与否直接影响传动系的传动性能。

选用、设计不当会给传动系增添不必要的和设计未能估算在内的附加负荷,可能导致传动系不能正常运转,因此该总成设计是汽车设计中重要的环节之一。

1.2国内外研究现状、发展趋势传动轴普遍采用具有较高的强度的薄钢板卷焊而成的空心轴,超重型货车的传动轴则直接采用无缝钢管制成。

近年来由于对汽车低能耗,低成本的要求越来越高,汽车必须轻量化,汽车变得更易产生振动和噪声。

因此对传动系重要组成部分万向节振动特性必须进行分析[2]。

万向传动轴1. 引言万向传动轴(Universal Joint),是一种重要的机械传动零件,通常用来连接两个不处于同一轴线上的转动部件,在实现轴向传动的同时允许一定角度的偏转。

它的结构简单但功能强大,常被用于汽车、工业机械和船舶等领域,为机械系统的传动效率和运动灵活性提供了重要保证。

本文将介绍万向传动轴的结构、工作原理、优缺点以及应用领域,以增进对这一机械传动零件的理解。

2. 结构与工作原理万向传动轴万向传动轴2.1 结构万向传动轴由两个相互垂直的轴组成,分别称为输入轴和输出轴。

它们通过一个十字形的连接件连接在一起。

连接件的其中两条臂连接输入轴,另外两条臂连接输出轴。

在连接件的四个角上,分别配备了一个单向的万向节,用于补偿输入轴和输出轴之间的偏移和角度变化。

2.2 工作原理当输入轴旋转时,万向节会根据其结构特点使输出轴产生相应的偏转。

这是通过旋转输入轴和驱动轴连接件的角度传递到输出轴实现的。

万向传动轴通过使输出轴的转动方向与输入轴垂直来实现角度偏转。

万向节的结构使得输出轴能够在一定程度上自由运动,从而使得机械系统能够适应不同的工作条件和角度要求。

然而,由于万向传动轴的结构限制,当角度过大或转速过高时,可能会引起振动和噪声等问题。

3. 优缺点3.1 优点•能够将两个不处于同一轴线上的转动部件连接在一起,实现轴向传动。

•允许一定角度的偏转,提供了机械系统的运动灵活性。

•结构简单,制造成本相对较低。

3.2 缺点•角度偏转过大或转速过高时可能引起振动和噪声。

•传动效率相对较低,存在能量损耗。

4. 应用领域万向传动轴广泛应用于各个领域中,下面是几个常见的应用领域:•汽车:用于传输引擎动力至驱动轴,使车辆能够转弯并适应地形变化。

•机械工业:用于连接旋转部件,如电机和传动装置,实现不同角度的传动。

•航空航天:用于飞机起落架、旋翼等部件的传动,提供灵活性和适应性。

5. 总结万向传动轴作为一种重要的机械传动零件,在各个领域中都有着广泛的应用。

万向传动轴设计1.车型及其相关参数1.1车型图片设计所选车型为:一汽解放赛龙中卡(CA1145PK2L2AEA80)1.2车型参数:驱动形式4*2 轴距4920m车身长度8.45m 车身宽度 2.5m车身高度 2.56m 最高车速93km/h 轮胎规格8.25-16 发动机最大输出功率103kw整车质量 5.8吨发动机最大转矩450N·m 最大总质量13.8吨最大扭矩转速1400发动机额定转速2500rpm 档数6档变速器最大输出扭矩610N·m 一档传动比 6.515后桥允许载荷8950Kg 六档传动比0.813刚性万向节安徽工程大学万向节------课程设计说明书挠性万不等速万向节准等速万向节等速万向节向节十字轴式双联式凸块式三销轴式球面滚轮式圆弧槽滚刀式球叉式直槽滚道式伸缩型球笼式Birfield型Rzeppa型图 2.1万向节的分类在方案选择时,我们考虑到它是用于变速器与驱动桥之间,并且在满足万向传动轴设计基本要求后,我们选择了十字轴万向节。

其结构如下图所示,注油嘴套筒滚针轴承座注油孔油道图 2.2十字轴结构图因为这种万向节结构简单紧凑,强度高,耐久性好,传动效率高,生产成本低,能使不在同轴线或轴线角较大,轴向移动较大的两轴等角速连续回转,与可伸缩的传动轴搭配在一起,构成的十字轴万向传动轴被广泛采用。

十字轴万向传动可分为单十字轴和双十字轴两种。

单十字轴万向节传动,传动轴被封闭在一套管中,套管将牵引力或制动力从驱动桥传至车架或车身。

但其结构笨重,增加了非悬挂部分的重量。

而且,由于这种结构中只用了一个十字轴万向节传动,因此不能保证主减速器主动轴与变速器第二轴的转速恒等,引起了工作不均匀性,这种万向节应用很少。

目前应用最广泛的是双十字轴万向节。

双十字轴万向节直接用两个简单十字轴万向节和一根传动轴连接。

另外双十字轴万向节的重量轻,对载重汽车而言通常只占 1.0~1.4%。

所以我们选了双十字轴万向节。

万向传动轴设计说明书商用汽车万向传动轴设计摘要万向传动轴在汽车上应用比较广泛。

发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。

本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。

传动轴是由轴管、万向节、伸缩花键等组成。

伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。

传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。

在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

关键字:万向传动轴、伸缩花键、十字轴万向节、临界转速、扭转强度目录一、概述 (04)二、货车原始数据及设计要求 (05)三、万向节结构方案的分析与选择 (06)四、万向传动的运动和受力分析 (08)五、万向节的设计计算 (11)六、传动轴结构分析与设计计算 (17)七、法兰盘的设计 (19)八、参考文献 (20)一、概述汽车上的万向传动轴一般是由万向节、轴管及其伸缩花键等组成。

主要是用于在工作过程中相对位置不断变化的两根轴间传递转矩和旋转运动。

在动机前置后轮驱动的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器输出轴间经常有相对运动,普遍采用万向节传动(图1—1a、b)。

当驱动桥与变速器之间相距较远,使得传动轴的长度超过1.5m时,为提高传动轴的临界速度以及总布置上的考虑,常将传动轴断开成两段,万向节用三个。

此时,必须在中间传动轴上加设中间支承。

在转向驱动桥中,由于驱动桥又是转向轮,左右半轴间的夹角随行驶需要而变,这是多采用球叉式和球笼式等速万向节传动(图1—1c)。

万向传动轴设计说明书⽬录(⼀)万向传动轴设计1.1 概述 (02)1.1 结构⽅案选择 (03)1.2 计算传动轴载荷 (04)1.3 ⼗字轴万向节设计 (05)1.4 传动轴强度校核 (07)1.5 传动轴转速校核及安全系数 (07)1.6 参考⽂献 (09)概述万向传动轴⼀般是由万向节、传动轴和中间⽀承组成。

主要⽤于在⼯作过程中相对位置不断改变的两根轴间传递转矩和旋转运动。

万向传动轴设计应满⾜如下基本要求:1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动⼒。

2.保证所连接两轴尽可能等速运转。

3.由于万向节夹⾓⽽产⽣的附加载荷、振动和噪声应在允许范围内。

4.传动效率⾼,使⽤寿命长,结构简单,制造⽅便,维修容易等。

变速器或分动器输出轴与驱动桥输⼊轴之间普遍采⽤⼗字轴万向传动轴。

在转向驱动桥中,多采⽤等速万向传动轴。

当后驱动桥为独⽴的弹性,采⽤万向传动轴。

1.传动轴与⼗字轴万向节设计要求1.1 结构⽅案选择⼗字轴万向节结构简单,强度⾼,耐久性好,传动效率⾼,⽣产成本低,但所连接的两轴夹⾓不宜太⼤。

当夹⾓增加时,万向节中的滚针轴承寿命将下降。

普通的⼗字轴式万向节主要由主动叉,从动叉,⼗字轴,滚针轴承及轴向定位件和橡胶封件等组成。

1. 组成:由主动叉、从动叉、⼗字轴、滚针轴承、轴向定位件和橡胶密封件组成2. 特点:结构简单、强度⾼、耐久性好、传动效率⾼、成本低,但夹⾓不宜过⼤。

3.轴向定位⽅式:盖板式卡环式⽡盖固定式塑料环定位式4. 润滑与密封:双刃⼝复合油封多刃⼝油封1.2 计算传动轴载荷由于发动机前置后驱,根据表4-1,位置采⽤:⽤于转向驱动桥中①按发动机最⼤转矩和⼀档传动⽐来确定T se1=k d T emax ki1i f i0η/nT ss1= G1 m’1υr r/ 2i mηm发动机最⼤转矩T emax=186Nm驱动桥数n=1,发动机到万向传动轴之间的传动效率η=0.89,液⼒变矩器变矩系数k={(k0 -1)/2}+1=1,满载状态下⼀个转向驱动桥上的静载荷G1=50%m a g=0.5*1747*9.8=8530.9N,满载状态下⼀个驱动桥上的静载荷G2=65%m a g=0.65*1747*9.8=11128.39N,发动机最⼤加速度的前轴转移系数m’1=0.8发动机最⼤加速度的后轴转移系数m’2=1.3,轮胎与路⾯间的附着系数υ=0.85,车轮滚动半径r r=0.35,i=3.6变速器⼀挡传动⽐1i=1分动器传动⽐f主减速器从动齿轮到车轮之间传动⽐i m=0.55,主减速器主动齿轮到车轮之间传动效率ηm=η发动机η离合器=0.98x0.96=0.94因为0.195 m a g/T emax>16,f j=0,所以猛接离合器所产⽣的动载系数k d=1,主减速⽐i 0=3.763所以:T se2=k d T emax ki 1i f i 0η/n =1*285.0*763.3*1*6.3*1*186*1=1070.875N T ss2= G 1 m ’1υr r / 2i m ηm =94.0*4545.0*235.0*85.0*8.0*9.8530=2376.180N ∵T 1=min{ T se2, T ss2} ∴T 1= T se2=1070.875N1.3 ⼗字轴万向节设计①设作⽤于⼗字轴轴颈中点的⼒为F ,则F= T 1/2rcos α=-4cos *10*50*2875.10703=10734.895N②⼗字轴轴颈根部的弯曲应⼒σw 和切应⼒τ应满⾜σw =32d 1Fs π(d 14-d 42)≤[σw ] τ=4F π(d 21-d 22)≤[τ]式中,取⼗字轴轴颈直径d 1=38.2mm ,⼗字轴油道孔直径d 2=10mm ,合⼒F 作⽤线到轴颈根部的距离s=14mm ,[σw ]为弯曲应⼒的许⽤值,为250-350Mpa ,[τ]为切应⼒的许⽤值,为80-120 Mpa∴σw =32d 1Fs π(d 14-d 42)=]4)^10*10(4)^10*2.38[(10*14*895.10734*10*2.38*23333-----π =1.72 Mpa<[σw ]τ=4F π(d 21-d 22) = ])10*10()10*2.38[(895.10734*42323---π =9.58 Mpa<[τ]故⼗字轴轴颈根部的弯曲应⼒和切应⼒满⾜校核条件③⼗字轴滚针的接触应⼒应满⾜σj =272(1d 1+1d 0)F n L b≤[σj ] 式中,取滚针直径d 0=3mm ,滚针⼯作长度L b =27mm ,在合⼒F 作⽤下⼀个滚针所受的最⼤载荷F n =4.6F iZ=44*1895.10734*6.4=1122.284,当滚针和⼗字轴轴颈表⾯硬度在58HRC 以上时,许⽤接触应⼒[σj ]为3000-3200 Mpa ∴σj =272b n L F d d )11(01+=2723331027284.1122])103(1)102.38(1[---+? =1.051Mpa<[σj ]故⼗字轴滚针轴承的接触应⼒校核满⾜④万向节叉与⼗字轴组成连接⽀承,在⼒F 作⽤下产⽣⽀承反⼒,在与⼗字轴轴孔中⼼线成45°的截⾯处,万向节叉承受弯曲和扭转载荷,其弯曲应⼒σw 和扭应⼒τb 应满⾜σw =Fe/W ≤[σw ]τb =Fa/W t ≤[τb ]式中,取a=40mm,e=80mm,b=35mm,h=70mm,查表4-3,取k=0.246,W=bh 2/6,W t =khb 2, 弯曲应⼒的许⽤值[σw ]为50-80Mpa ,扭应⼒的许⽤值[τb ]为80-160Mpa∴σw =Fe/W=6)1070(10351080895.107342333--- =30.045 Mpa< [σw ]τb =Fa/W t =2333)1035(1070246.01040895.10734--- =20.356Mpa<[τb ]故万向节叉承受弯曲和扭转载荷校核满⾜要求⑤⼗字轴万向节的传动效率与两轴的轴间夹⾓α,⼗字轴的⽀承结构和材料,加⼯和装配精度以及润滑条件等有关。

一、前言及传动轴系统介绍亲爱的用户,感谢您使用我厂生产的传动轴系列产品。

为了您更好地使用我们的产品,保证传动轴安全可靠地工作,请在使用前仔细阅读本说明书。

汽车传动轴系统一般由中间传动轴及支承总成、后传动轴总成组成、传动轴带滑动叉总成组成,用来把来自发动机、变速箱的输出扭矩和旋转运动传递到驱动桥,驱动车轮转动,并能适应因路面不平,车轮上下跳动引起的传递距离和角度的变化,整车传动系统如下所示:中间传动轴的前端与变速箱的输出法兰盘相连接,中间支承悬挂在车架的横梁下面(由U形托架固定),中间支承轴承安装在轴承座内、中间支承轴承可以轴向微量滑动,以此来补偿轴向位置安装误差和允许汽车在运行时轴承前后微量窜动,减少轴承的轴向受力。

轴承座装在蜂窝形橡胶环内,橡胶垫环内,橡胶垫环能够吸收传动轴的部分振动,降低噪音,并能适应传动轴安装角的误差,减少轴承上的附加载荷。

二、传动轴结构形式、特性及主要技术参数1、结构形式传动轴轴身通常是一壁厚均匀的轴管,在它的两端分别焊有万向节叉和带花键(滑动套)的轴头,滑动套在中间传动轴结构中,轴头的一端通过花键连接突缘盘;在后传动轴结构中,滑动套与轴叉相互配合,轴叉可沿滑动套轴向滑动,使滑动套作轴向滑动,传动轴可以伸缩,以适应汽车运行中后桥和车架的相对位置变化,传动轴两端用十字轴万向节分别与输入轴和输出轴连接。

2、特性传动轴总成出厂时必须100﹪进行动平衡校验,并在合适的部位焊接平衡片,以满足传动轴总成的动平衡要求。

经验收合格的传动轴在出厂前为保证动平衡后传动轴的原始装配位置,在后传动轴的轴管与花键滑动叉外表面上喷涂两个相对应的白色油漆箭头。

所有经过拆卸的传动轴在重新装复时,必须保证装配箭头在一条直线上。

后传动轴总成在整车上布置安装时,要保证滑动花键密封护套开口向下布置,防止传动轴在使用中雨水泥沙进入配合花键处,影响传动轴的使用寿命。

传动轴在整车上设计布置时,保证传动轴万向节工作夹角β与传动轴转速n的乘积nβ小于18000。

一、注意事项●本说明书仅适用于安徽泰尔重工生产的冷轧主传动十字轴式万向联轴器(以下简称冷轧万向轴)。

●在万向轴可能会引起人身、设备事故的场所必须设置安全防护装置,同时必须标识清晰的危险标记。

●请严格遵循相关设备的操作说明及车间操作规范进行。

●安装、组装和维护万向轴必须有此方面专业水平的公司或在现场有专业资质人员的指导下进行。

●使用时请不要超出万向轴的各项参数(如最大转矩、疲劳转矩、极限倾角等),并确保关节、花键副等部位润滑充分。

●未经许可不得自行对冷轧万向轴进行任何形式的改动,否则对产品在保质期内发生的问题我们不承担任何责任。

二、冷轧万向轴吊装、搬运●吊装前请检查各部件是否有损坏,否则会影响万向轴的整体性能。

●根据万向轴重量及总长选用合适的搬运设备(重量不低于20kg时切勿手工搬运)及有足够强度的绳索(尼龙绳、钢丝绳等)、吊运带。

若使用钢丝绳则要在绳与万向轴接触处做好防护措施,避免万向轴表面划伤;绳索捆绑位置应避开关节轴承、花键副等薄弱部位。

●吊装或搬运过程中应保护好万向轴。

避免与其它物体发生碰撞并要使其保持水平位置;注意防止法兰叉、十字轴等活动部件倾斜、转动伤人。

吊装万向轴速度要均匀,以防绳索或吊运带承受额外冲击负载突然断裂而导致事故。

三、存储●万向轴必须存储在干燥的环境里;●避免关节、花键副处受载或在冷轧万向轴上直接放置其它物品。

●请按照万向轴的重量和总长选择合适的货架、枕木或橡胶垫放置。

放置时枕木须带有凹槽,以防止万向轴滚动;活动端法兰叉应用枕木将其垫起并使用楔块卡紧法兰叉顶部位置。

●检查各部分,用防锈油经常涂抹(每3个月)以防止生锈;存贮时间超过一年时,关节轴承需按相应要求重新润滑。

四、安装●安装前请注意以下事项:♦安装前请核实万向轴的规格型号,检测联轴器两端联接尺寸。

标准万向轴原则上两端均可作为主动端或被动端,但两端关节型号不一致时,按总装图要求确定主、被动端。

♦万向轴如有花键副,需检查花键副处通气阀是否畅通。

万向传动轴设计1.车型及其相关参数1.1车型图片设计所选车型为:一汽解放赛龙中卡(CA1145PK2L2AEA80)1.2车型参数:驱动形式4*2 轴距4920m车身长度8.45m 车身宽度 2.5m车身高度 2.56m 最高车速93km/h 轮胎规格8.25-16 发动机最大输出功率103kw整车质量 5.8吨发动机最大转矩450N·m 最大总质量13.8吨最大扭矩转速1400发动机额定转速2500rpm 档数6档变速器最大输出扭矩610N·m 一档传动比 6.515后桥允许载荷8950Kg 六档传动比0.813刚性万向节安徽工程大学万向节------课程设计说明书挠性万不等速万向节准等速万向节等速万向节向节十字轴式双联式凸块式三销轴式球面滚轮式圆弧槽滚刀式球叉式直槽滚道式伸缩型球笼式Birfield型Rzeppa型图 2.1万向节的分类在方案选择时,我们考虑到它是用于变速器与驱动桥之间,并且在满足万向传动轴设计基本要求后,我们选择了十字轴万向节。

其结构如下图所示,注油嘴套筒滚针轴承座注油孔油道图 2.2十字轴结构图因为这种万向节结构简单紧凑,强度高,耐久性好,传动效率高,生产成本低,能使不在同轴线或轴线角较大,轴向移动较大的两轴等角速连续回转,与可伸缩的传动轴搭配在一起,构成的十字轴万向传动轴被广泛采用。

十字轴万向传动可分为单十字轴和双十字轴两种。

单十字轴万向节传动,传动轴被封闭在一套管中,套管将牵引力或制动力从驱动桥传至车架或车身。

但其结构笨重,增加了非悬挂部分的重量。

而且,由于这种结构中只用了一个十字轴万向节传动,因此不能保证主减速器主动轴与变速器第二轴的转速恒等,引起了工作不均匀性,这种万向节应用很少。

目前应用最广泛的是双十字轴万向节。

双十字轴万向节直接用两个简单十字轴万向节和一根传动轴连接。

另外双十字轴万向节的重量轻,对载重汽车而言通常只占 1.0~1.4%。

所以我们选了双十字轴万向节。

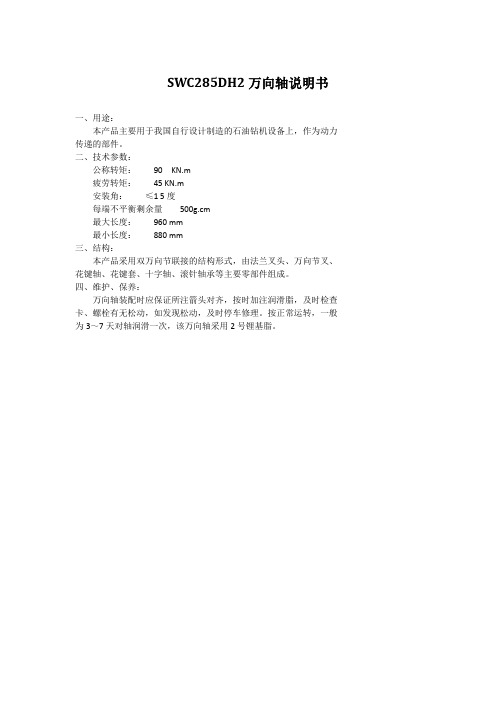

SWC285DH2万向轴说明书一、用途:本产品主要用于我国自行设计制造的石油钻机设备上,作为动力传递的部件。

二、技术参数:公称转矩:90 KN.m疲劳转矩:45 KN.m安装角:≤1 5度每端不平衡剩余量500g.cm最大长度:960 mm最小长度:880 mm三、结构:本产品采用双万向节联接的结构形式,由法兰叉头、万向节叉、花键轴、花键套、十字轴、滚针轴承等主要零部件组成。

四、维护、保养:万向轴装配时应保证所注箭头对齐,按时加注润滑脂,及时检查卡、螺栓有无松动,如发现松动,及时停车修理。

按正常运转,一般为3~7天对轴润滑一次,该万向轴采用2号锂基脂。

SWC285DH2 Cardan Shaft Specification一useThis product is in use for oil rigs designed and made in China. Transferring motive power.-. TechnicalparameterCataloguetorque: 90 KN.mFatiguetorque: 45 KN.mAssemble angle: ≤150Each end unbalance: 500g.cmMaximum operating length: 960 mmMinimum compressed length: 880 mm-. StructureThis product adopts two universal joints connection, is consist of flanged yoke. universal-yok. external spline axis. internal spline sleeve. cross, needle bearing.四. SafeguardPlease keep arrowhead neating when the shaft assembled , lubricating on time, checking ring spring and bolt in time, stopping the oil rig to twist the ring spring or bolt while relaxing, lubricating for 3~7 days one time. using N0.2 lithium-loaded lubricant.1.法兰叉flanged yoke2.十字轴cross3.滚针轴承needle bearing4.万向节叉universal-yoke5.花键套internal spline sleeve6.花键轴external spline axis装箱单(A packing list)┏━━━━━━━━━━━━┳━━━━━━━━━┳━━━━━━━━┓┃名称(Name) ┃规格(standard) ┃数量(quantity) ┃┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━━┫┃万向轴(cardan shaft) ┃SWC285DH2 ┃ 1 ┃┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━━┫┃螺栓(bolt) ┃M20×1.5×80 ┃ 1 6 ┃┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━━┫┃螺母(nut) ┃M20×1.5 ┃ 1 6 ┃┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━━┫┃键(key) ┃90x40x25 ┃ 4 ┃┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━━┫┃螺栓(bolt) ┃MlOx25 ┃ 4 ┃┗━━━━━━━━━━━━┻━━━━━━━━━┻━━━━━━━━┛。

万向传动轴设计说明书商用汽车万向传动轴设计摘要万向传动轴在汽车上应用比较广泛。

发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。

本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。

传动轴是由轴管、万向节、伸缩花键等组成。

伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。

传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。

在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

目录一、概述 (04)二、货车原始数据及设计要求 (05)三、万向节结构方案的分析与选择 (06)四、万向传动的运动和受力分析 (08)五、万向节的设计计算 (11)六、传动轴结构分析与设计计算 (17)七、参考文献 (20)一、概述汽车上的万向传动轴一般是由万向节、轴管及其伸缩花键等组成。

主要是用于在工作过程中相对位置不断变化的两根轴间传递转矩和旋转运动。

在动机前置后轮驱动的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器输出轴间经常有相对运动,普遍采用万向节传动(图1—1a、b)。

当驱动桥与变速器之间相距较远,使得传动轴的长度超过1.5m时,为提高传动轴的临界速度以及总布置上的考虑,常将传动轴断开成两段或三段,万向节用三个或四个。

此时,必须在中间传动轴上加设中间支承。

在转向驱动桥中,由于驱动桥又是转向轮,左右半轴间的夹角随行驶需要而变,这是多采用球叉式和球笼式等速万向节传动(图1—1c)。

当后驱动桥为独立悬架结构时也必须采用万向节传动(图1—1d)。

万向节按扭转方向是否有明星的弹性,可分为刚性万向节和挠性万向节两类。

刚性万向节又可分为不等速万向节(常用的为普通十字轴式),等速万向节(球叉式、球笼式等),准等速万向节(双联式、凸块式、三肖轴式等)。

万向节传动应保证所连接两轴的相对位置在预计范围内变动时,能可靠地传递动力,保证所连接两轴尽可能同步运转,由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

万向传动轴设计应满足如下基本要求:1)、保证所连接的两轴相对位置在预计范围内变动时,能可靠地传递动力。

2)、保证所连接两轴尽可能等速运转;由万向节夹角而产生的附加载荷、振动和噪声应在允许的范围内,在使用车速范围内不应产生共振现象。

3)、传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

二、货车原始数据及设计内容2.1原始数据最大总质量:28000kg发动机的最大输出扭矩:Tmax=1050N·m(n=1400r/min);轴距:1950+4550+1350mm;轮胎选取:11.00R20 ,空载直径:1090mm、满载半径:520mm变速器传动比: i0=8.626 、i1=12.961、 i10=12.2设计要求:1.查阅资料、调查研究、制定设计原则2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。

3.万向传动轴设计和主要技术参数的确定(1)万向节设计计算(2)传动轴设计计算(3)完成空载和满载情况下,传动轴长度与传动夹角变化的校核4.绘制万向传动轴装配图及主要零部件的零件图三、万向节结构方案的分析与选择3.1、十字轴式万向节普通的十字轴式万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶密封件等组成。

目前常见的滚针轴承轴向定位方式有盖板式(图3—1a、b)、卡环式(图3—1c、d)、瓦盖固定式(图3—1e)和塑料环定位式(图3—1f)等。

盖板式轴承轴向定位方式的一般结构(图3—1a)是用螺栓1和盖板3将套筒5固定在万向节叉4上,并用锁片2将螺栓锁紧。

它工作可靠、拆装方便,但零件数目较多。

有时将弹性盖板6点焊于轴承座7底部(图3—1b),装配后,弹性盖板对轴承座底部有一定的预压力,以免高速转动时由于离心力作用,在十字轴端面与轴承座底之间出现间隙而引起十字轴轴向窜动,从而避免了由于这种窜动造成的传动轴动平衡状态的破坏。

卡环式可分为外卡式(图 3—1c)和内卡式(图3—1d)两种。

它们具有结构简单、工作可靠、零件少和质量小的优点。

瓦盖固定式结构(图4—1e)中的万向节叉与十字轴轴颈配合的圆孔不是一个整体,而是分成两半用螺钉联接起来。

这种结构具有拆装方便、使用可靠的优点,但加工工艺较复杂。

塑料环定位结构(图3—1f)是在轴承碗外圆和万向节叉的轴承孔中部开一环形槽,当滚针轴承动配合装入万向节叉到正确位置时,将塑料经万向节叉上的小孔压注到环槽中,待万向节叉上另一与环槽垂直的小孔有塑料溢出时,表明塑料已充满环槽。

这种结构轴向定位可靠,十字轴轴向窜动小,但拆装不方便。

为了防止十字轴轴向窜动和发热,保证在任何工况下十字轴的端隙始终为零,有的结构在十字轴轴端与轴承碗之间加装端面止推滚针或滚柱轴承。

滚针轴承的润滑和密封好坏直接影响着十字轴万向节的使用寿命。

毛毡油封由于漏油多,防尘、防水效果差,在加注润滑油时,在个别滚针轴承中可能出现空气阻塞而造成缺油,已不能满足越来越高的使用要求。

结构较复杂的双刃口复合油封(图3—2a),其中反装的单刃口橡胶油封用作径向密封,另一双刃口橡胶油封用作端面密封。

当向十字轴内腔注入润滑油时,陈油、磨损产物及多余的润滑油便从橡胶油封内圆表面与十字轴轴颈接触处溢出,不需安装安全阀,防尘、防水效果良好。

在灰尘较多的条件下使用时,万向节寿命可显著提高。

图3—2b 为一轿车上采用的多刃口油封,安装在无润滑油流通系统且一次润滑的万向节上。

十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低。

但所连接的两轴夹角不宜过大,当夹角由4°增至16°时,十字轴万向节滚针轴承寿命约下降至原来的1/4。

3.2 准等速万向节双联式万向节是由两个十字轴万向节组合而成。

为了保证两万向节连接的轴工作转速趋于相等,可设有分度机构。

偏心十字轴双联式万向节取消了分度机构,也可确保输出轴与输入轴接近等速。

五分度杆的双联式万向节,在军用越野车的转向驱动桥中用得相当广泛。

此时采用主销中心偏离万向节中心1.0~3.5mm的方法,使两万向节的工作转速接近相等。

双联式万向节的主要优点是允许两轴间的夹角较大(一般可达50°,偏心十字轴双联式万向节可达60°),轴承密封性好,效率高,工作可靠,制造方便。

缺点是结构较复杂,外形尺寸较大,零件数目较多。

当应用于转向驱动桥时,由于双联式万向节轴向尺寸较大,为使主销轴线的延长线与地面交点到轮胎的接地印迹中心偏离不大,就必须用较大的主 销内倾角。

综上考虑成本、传递转矩的大小以及等速要求等,故选择十字轴万向节。

此外,由于传动轴长度超过1.5m ,从总布置上考虑,选择三根传动轴,万向节用四个,而在传动轴上需加设中间支承了。

四、万向节传动的运动和受力分析4.1、单十字轴万向节传动当十字轴万向节的主、从动轴之间的夹角为α时,主、从动轴的角速度1ω、2ω之间存在如下关系12212c o s s i n 1c o sϕααωω-= 式中,ϕ1为主动叉转角。

由于12cos ϕ是周期为2π的周期函数,所以12ωω也为同周期的周期函数。

如果1ω保持不变,则2ω每周变化两次。

因此主动轴以等速动时,从动轴时快时慢,此即普通十字轴传动的不等速性。

十字轴万向节传动的不等速性可用转速不均匀系数K 表示ααωωωtan sin 1min2max 2=-=K普通十字轴万向节的主动轴和从动轴转角间的关系式为αϕϕcos tan tan 21=式中, ϕ1为主动轴转角,ϕ2为传动轴转角,α为主动轴与从动轴之间的夹角。

该式表示普通万向节传动的输入轴和输出轴的转角随两轴夹角的变化关系。

(如图)附加弯曲力偶矩的分析当主动叉处于ϕ1=0和π位置时(图a ),由于1T 作用在十字轴轴线平面上,故'1T 必为零;而2T 的作用平面与十字轴不共平面,必有'2T 存在,且矢量'2T 垂直矢量2T ,合矢量指向十字轴平面的法线方向,与1T 大小相等,方向相反。

这样,从动叉上的附加弯矩'2T =1T αsin 。

当主动叉处于ϕ1=π/2和3π/2位置时(图b ),同理可知'2T 为零,主动叉上的附加弯矩'1T =1T αtan 。

4.2、双十字轴万向节传动当输入与输出轴之间存在夹角α时,单个十字轴万向节的输出轴相对输入轴是不等速旋转的。

为使处于同一平面的输出轴与输入轴等速旋转,可采用双万向节传动,但必须保证与传动轴相连的两万向节叉布置在同一平面内,且使两万向节夹角α1和α2相等(图a 、c )。

当输入轴与输出轴平行时,直接连接传动轴的两万向节叉所受的附加弯矩彼此平衡,传动轴发生如图4-2b 中双点划线所示的弹性弯曲,从而引起传动轴的弯曲振动。

当输入轴与输出轴的轴线相交时(图4-2c ),传动轴两端万向节叉上所受的附加弯矩方向相同,不能彼此平衡,传动轴发生如图4-2d 中双点划线的弹性弯曲,因此对两端的十字轴产生大小相等、方向相反的径向力。

此力作用在滚针轴承碗的底部,并在输入轴与输出轴的支承上引起反力。

4.3、多十字轴万向节传动多万向节传动的运动分析是建立在单十字轴万向节运动分析的基础上的。

下面分析三万向节的等速条件(如图)。

多万向节传动的从动叉相对主动叉的转角差)(rad ϕ∆的计算公式与单万向节相似,可写成 )(2s i n 412θϕαϕ+=∆e式中,e α为多万向节传动的当量夹角;θ为主动叉的初相位角;1ϕ为主动轴转角。

假如多万向节传动的各轴轴线均在同一平面,且各传动轴两端万向节叉平面之间的夹角为零或π/2,则当量夹角e α为∙∙∙∙∙∙±±±=232221ααααe式中的正负号确定:当第一万向节的主动叉处在各轴轴线所在的平面内,在其余的万向节中,如果其主动叉平面与此平面重合定义为正,与此平面垂直定义为负。

为使多万向节传动输出轴与输入轴等速,应使e α=0。

万向节传动输出轴与输入轴的转角差会引起动力总成支承和悬架弹性元件的振动,还能引起与输出轴相连齿轮的冲击和噪声及驾驶室内的谐振噪声。

因此在设计多万向节传动时,总是希望其当量夹角e α尽可能小。

一般设计时,应使空载和满载工况下的e α不大于︒3。