汽车万向传动轴设计

- 格式:doc

- 大小:5.78 MB

- 文档页数:36

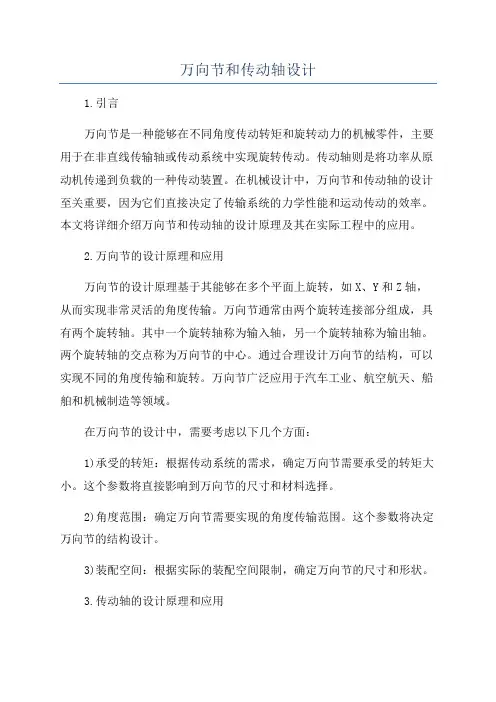

万向节和传动轴设计1.引言万向节是一种能够在不同角度传动转矩和旋转动力的机械零件,主要用于在非直线传输轴或传动系统中实现旋转传动。

传动轴则是将功率从原动机传递到负载的一种传动装置。

在机械设计中,万向节和传动轴的设计至关重要,因为它们直接决定了传输系统的力学性能和运动传动的效率。

本文将详细介绍万向节和传动轴的设计原理及其在实际工程中的应用。

2.万向节的设计原理和应用万向节的设计原理基于其能够在多个平面上旋转,如X、Y和Z轴,从而实现非常灵活的角度传输。

万向节通常由两个旋转连接部分组成,具有两个旋转轴。

其中一个旋转轴称为输入轴,另一个旋转轴称为输出轴。

两个旋转轴的交点称为万向节的中心。

通过合理设计万向节的结构,可以实现不同的角度传输和旋转。

万向节广泛应用于汽车工业、航空航天、船舶和机械制造等领域。

在万向节的设计中,需要考虑以下几个方面:1)承受的转矩:根据传动系统的需求,确定万向节需要承受的转矩大小。

这个参数将直接影响到万向节的尺寸和材料选择。

2)角度范围:确定万向节需要实现的角度传输范围。

这个参数将决定万向节的结构设计。

3)装配空间:根据实际的装配空间限制,确定万向节的尺寸和形状。

3.传动轴的设计原理和应用传动轴是将原动机的动力传递到负载的一种传动装置。

传动轴的设计原理基于承受和传递转矩的难度及传输效率的要求。

在传动轴的设计中,需要考虑以下几个方面:1)轴材料的选择:根据传动系统的要求,选择合适的轴材料。

常用的轴材料有铁、钢和铝等。

材料的强度和刚度是选择的重要考虑因素。

2)圆整度和平行度:传动轴的圆整度和平行度对传动的效率和平稳度有很大影响。

在轴的制造过程中,需要保证其圆整度和平行度的要求。

3)轴的结构设计:根据传动系统的要求,确定轴的结构设计。

包括轴的直径、轴的长度、轴的形状等。

传动轴广泛应用于各种机械传动系统中,如汽车变速器、工业机械和机床。

在设计传动轴时,需要综合考虑功率传输、转速、扭矩、材料的选择和轴的结构设计等因素,以满足传动系统的要求。

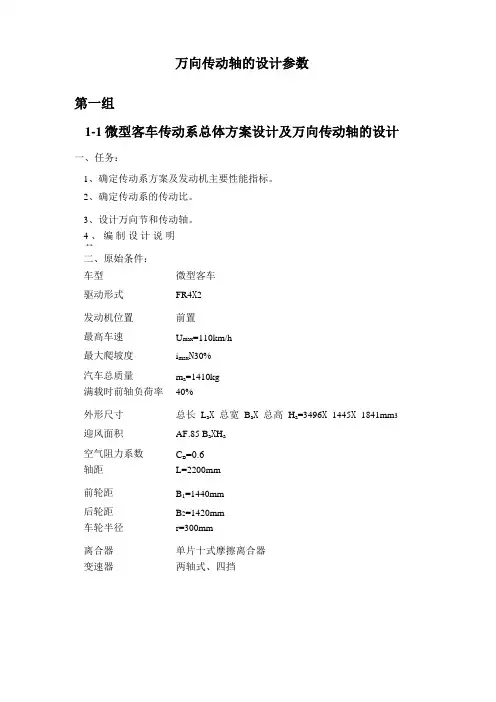

万向传动轴的设计参数第一组1-1微型客车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型微型客车驱动形式FR4X2发动机位置前置最高车速U max=110km/h最大爬坡度i max N30%汽车总质量m a=1410kg满载时前轴负荷率40%外形尺寸总长L a X 总宽B a X 总高H a=3496X 1445X 1841mm3迎风面积AF.85 B a X H a空气阻力系数CD=0.6轴距L=2200mm前轮距B1=1440mm后轮距B2=1420mm车轮半径r=300mm离合器单片十式摩擦离合器变速器两轴式、四挡第二组-1 4-1中型货车传动系总体方案设计及万向传动轴的设计 1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型 中型货车驱动形式 FR4X 2发动机位置 前置、纵置最高车速 U max =90km/h最大爬坡度 i max N 28%汽车总质量 m a =9290kg满载时前轴负荷率 25.4%外形尺寸 总长L a X 总宽B a X 总高H 轴距 L=3950mm前轮距 B 1=1810mm后轮距 B 2=1800mm迎风面积 A ^B 1X H a空气阻力系数 C D =0.9轮胎规格 9.00—20 或 9.0R20 离合器 单片十式摩擦离合器变速器 中间轴式、五挡 一、任务:=6910 X 2470 X 2455mm 3第二组-26-1中型货车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型中型货车驱动形式FR4X2发动机位置前置、纵置最高车速U max=80km/h最大爬坡度i max N30%汽车总质量m a=9100kg,前轴2900kg,后轴6200kg外形尺寸总长L a X总宽B a X总高H a=6800X2400X2130mm3轴距L=3710mm前轮距B1=1740mm后轮距B2=1720mm迎风面积A^B1X H a空气阻力系数CD=0.9轮胎规格8.25—20或8.25R20离合器单片干式摩擦离合器变速器中间轴式、五挡第三组2-1轿车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

万向传动轴设计范文万向传动轴(Universal Joint Shaft)是一种能够实现两个轴线的不同角度传动的机械传动装置,广泛应用于汽车、机械设备和工业生产线等领域。

本文将详细介绍万向传动轴的设计原理、结构特点以及设计优化方法。

一、设计原理当传动输入轴转动时,中心轴通过两个交叉连接轴的连杆传递旋转力矩,并使输出轴也产生旋转。

由于交叉连接轴的特殊结构,万向传动轴能够使传动输入轴和输出轴存在不同的旋转角度,从而解决了轴线不同角度对传动的限制。

二、结构特点在设计过程中,需要考虑以下几个关键参数:1.轴间角度:指传动输入轴与输出轴之间的夹角。

该角度越大,传动轴工作时的额定转速越低,并且还会增加传动过程中的振动和噪音。

2.传动扭矩:表示输入轴传递给输出轴的力矩大小。

在设计中需要根据传动系统的需求确定传动轴的最大扭矩。

3.长度和直径:传动轴的长度和直径需要根据具体应用条件和承载要求进行确定。

三、设计优化方法在进行万向传动轴的设计时,可以采用以下几种优化方法:1.结构材料选择:传动轴的结构材料对其承载能力和耐久性具有重要影响。

可以通过优化材料选择,如选用高强度合金钢,来提高传动轴的耐久性能。

2.回转角度优化:通过合理设计传动轴的长度和交叉板角度,使得传动轴的回转角度在设计范围之内,从而提高传动效率并减少振动和噪音。

3.杆件直径优化:传动轴的杆件直径直接影响其承载能力。

可以采用有限元分析方法来优化杆件的直径,以满足传动系统的扭矩和振动要求。

4.轴承选择与布局:传动轴的轴承选择与布局对其旋转平衡性和耐久性有重要影响。

可以通过优化轴承的类型和布局,如选用角接触球轴承和双排球轴承,来提高传动轴的工作稳定性和寿命。

总之,万向传动轴作为一种重要的机械传动装置,在众多领域都有广泛应用。

其设计涉及到结构原理、材料选择、回转角度优化、杆件直径优化以及轴承选择与布局等多个方面,需要综合考虑承载能力、回转角度和振动噪音等设计要求,以实现传动系统的高效、稳定和可靠工作。

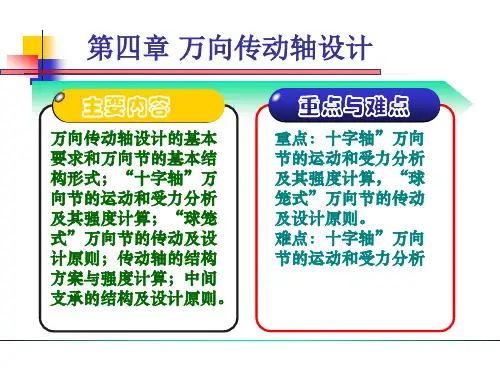

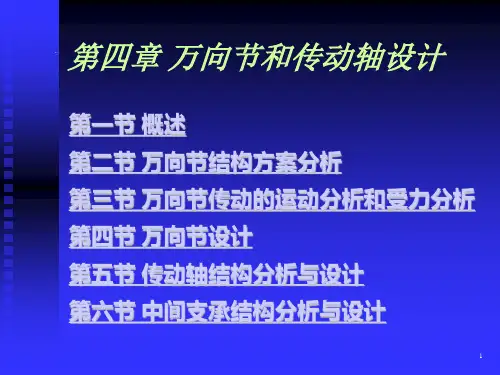

第四章万向节和传动轴设计一、引言万向节和传动轴是机械传动系统中重要的组成部分,它们的设计对于传动系统的正常运行和高效性能起着决定性的作用。

本章将从万向节和传动轴的基本原理、设计要点以及选材等方面进行探讨。

二、万向节的基本原理和分类万向节是将两个或多个轴相互连接并能够进行相对转动的装置。

它主要通过万向节的柔性连接来解决传动系统中因轴间相对偏斜而引起的传递不平稳、受力不均等问题。

万向节一般由内外球面、轴承和套筒等组成,常见的万向节分类有钢球万向节、十字接头万向节和常温万向节等。

钢球万向节广泛应用于工程机械和汽车等领域。

它通过钢球与内外球面的接触来实现传递扭矩,具有承载能力强、传动平稳等特点。

十字接头万向节主要应用于船舶、起重机等场合,它通过两个十字绞杆的连接来实现传递扭矩,具有承载能力大、传动效率高等特点。

而常温万向节则主要应用于高速高温场合,它通过金属软管的连接来实现传递扭矩,具有抗高温、耐腐蚀等特点。

三、万向节的设计要点(一)轴间角度设定轴间角度是万向节设计的重要参数,它直接影响万向节的传动性能。

在设计时需要根据实际需求和传动方式来确定轴间角度,通常轴间角度在5°~35°之间。

(二)轴间相对偏斜轴间相对偏斜是万向节设计中需要重点考虑的问题。

在实际应用中,轴间的相对偏斜会导致万向节产生额外的旋转变形、较大的径向力和不平稳传动等问题。

因此,在设计时需要合理控制轴间相对偏斜,通常限制在1°以内。

(三)轴向长度万向节的轴向长度是指万向节两个连接轴之间的距离。

轴向长度的设计需要考虑到传递扭矩的大小、工作环境的限制以及安装方式等因素。

四、传动轴的设计要点(一)强度和刚度传动轴的设计需要满足一定的强度和刚度要求,以保证传递扭矩时不会产生过大的变形和振动。

根据传动轴的传动功率和转速等参数,可以通过强度校核和刚度计算等方法来确定传动轴的尺寸和材料。

(二)传动性能传动轴的传动性能包括传动效率、噪声和振动等方面的考虑。

传动轴和万向节设计一、传动轴设计原理传动轴是将发动机产生的动力传递到车辆的驱动轮上的一个重要部件。

其主要功能是在发动机和驱动轮之间传递扭矩,并且能够适应车辆悬挂系统的运动。

传动轴一般采用圆柱形或者扁平形的结构,其内部有若干根同轴排列的精密钢管。

在正常情况下,传动轴的转速较低,承受的扭矩相对较小,所以设计上一般使用空心结构,以减轻重量,并提高整车的燃油经济性。

在传动轴的设计过程中,需要考虑以下几个方面:1.强度设计:传动轴在传递高扭矩时需要具备足够的弯曲强度和抗扭强度,以防止其发生破坏。

强度设计一般采用有限元分析方法,考虑材料的强度和结构的几何形状,以确保传动轴的可靠性。

2.动平衡设计:传动轴在旋转时会产生一定的离心力,为了避免引起车辆的振动和噪音问题,需要进行动平衡设计。

动平衡主要通过改变传动轴的结构和通过在不平衡部位安装平衡块的方式来实现。

3.转向角度设计:传动轴需要能够适应车辆悬挂系统的运动,所以需要根据车辆的悬挂行程和转向角度来设计传动轴的长度和角度。

过大的转向角度会造成传动轴的变形和断裂,过小的转向角度则会影响车辆的灵活性。

二、万向节设计原理万向节是传动轴和车轮之间连接的关键部件,其主要功能是实现传动轴与驱动轮间的角度传递,并在转向时能够适应轮胎的转向角度。

万向节一般由内球和外球组成,内球有两个半球形的凹槽,外球有两个凸槽,内外球通过一个钢球来连接。

当传动轴发生转动时,内外球可以相对转动,以适应车轮的角度变化。

在万向节的设计中,需要考虑以下几个因素:1.角度传递:万向节需要能够在不同角度下传递扭矩,并且保持稳定的工作状态。

在设计中需要注意内外球的形状和尺寸,以确保扭矩的传递效果和稳定性。

2.脱落力设计:万向节在工作过程中会产生较高的脱落力,为了保证其可靠性,需要进行脱落力分析和设计。

一般采用优化设计或者增加连接脱落力的结构,以确保万向节在承受高负荷时不发生脱落。

3.寿命设计:万向节在工作过程中会产生较大的摩擦和磨损,所以需要进行寿命设计。

万向节传动轴设计

首先,要考虑到万向节传动轴的传动效率。

传动效率是指传动装置中能通过的有效功率与输入功率之比。

为了提高传动效率,设计时应选择合适的传动角度和传动比例。

通常情况下,传动轴的传动角度越小,传动效率越高。

因此,在设计过程中需要合理确定传动角度,并根据实际情况选择合适的传动比例。

其次,还需考虑传动轴的可靠性。

可靠性是指传动装置在工作条件下不断地完成所需功能的能力。

为了确保传动轴的可靠性,设计时需要考虑以下几个方面:

1.选择适当的材料:传动轴承受较大的扭矩和载荷,因此需要选择强度高且耐磨损的材料,如合金钢等。

2.设计适当的结构:传动轴的结构应该合理,能够承受较大的弯曲和扭矩载荷,并且需要避免过度振动和应力集中等问题。

3.合理布局:传动轴的布局应该合理,以减少摩擦、磨损和噪音等问题。

此外,还需要考虑制造成本。

传动轴的制造成本包括材料成本、加工成本和装配成本等。

为了降低制造成本,可以选择成本相对较低的材料,并且优化传动轴的结构以减少加工工艺和成本。

在设计过程中,还需要考虑到其他因素,如安装空间、工作环境和使用寿命等。

安装空间限制了传动轴的尺寸和结构,因此需要根据实际空间情况设计传动轴。

工作环境包括温度、湿度和腐蚀等因素,需要根据工作环境选择耐久性好的材料和防护措施。

使用寿命与传动轴的设计寿命和维护保养有关,需要根据实际使用情况综合考虑。

总之,设计万向节传动轴需要考虑传动效率、可靠性和制造成本等多个因素。

通过合理选择材料、优化结构和布局,可以实现高传动效率、可靠性和较低的制造成本,满足汽车传动系统对万向节传动轴的需求。

万向传动轴设计说明书⽬录(⼀)万向传动轴设计1.1 概述 (02)1.1 结构⽅案选择 (03)1.2 计算传动轴载荷 (04)1.3 ⼗字轴万向节设计 (05)1.4 传动轴强度校核 (07)1.5 传动轴转速校核及安全系数 (07)1.6 参考⽂献 (09)概述万向传动轴⼀般是由万向节、传动轴和中间⽀承组成。

主要⽤于在⼯作过程中相对位置不断改变的两根轴间传递转矩和旋转运动。

万向传动轴设计应满⾜如下基本要求:1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动⼒。

2.保证所连接两轴尽可能等速运转。

3.由于万向节夹⾓⽽产⽣的附加载荷、振动和噪声应在允许范围内。

4.传动效率⾼,使⽤寿命长,结构简单,制造⽅便,维修容易等。

变速器或分动器输出轴与驱动桥输⼊轴之间普遍采⽤⼗字轴万向传动轴。

在转向驱动桥中,多采⽤等速万向传动轴。

当后驱动桥为独⽴的弹性,采⽤万向传动轴。

1.传动轴与⼗字轴万向节设计要求1.1 结构⽅案选择⼗字轴万向节结构简单,强度⾼,耐久性好,传动效率⾼,⽣产成本低,但所连接的两轴夹⾓不宜太⼤。

当夹⾓增加时,万向节中的滚针轴承寿命将下降。

普通的⼗字轴式万向节主要由主动叉,从动叉,⼗字轴,滚针轴承及轴向定位件和橡胶封件等组成。

1. 组成:由主动叉、从动叉、⼗字轴、滚针轴承、轴向定位件和橡胶密封件组成2. 特点:结构简单、强度⾼、耐久性好、传动效率⾼、成本低,但夹⾓不宜过⼤。

3.轴向定位⽅式:盖板式卡环式⽡盖固定式塑料环定位式4. 润滑与密封:双刃⼝复合油封多刃⼝油封1.2 计算传动轴载荷由于发动机前置后驱,根据表4-1,位置采⽤:⽤于转向驱动桥中①按发动机最⼤转矩和⼀档传动⽐来确定T se1=k d T emax ki1i f i0η/nT ss1= G1 m’1υr r/ 2i mηm发动机最⼤转矩T emax=186Nm驱动桥数n=1,发动机到万向传动轴之间的传动效率η=0.89,液⼒变矩器变矩系数k={(k0 -1)/2}+1=1,满载状态下⼀个转向驱动桥上的静载荷G1=50%m a g=0.5*1747*9.8=8530.9N,满载状态下⼀个驱动桥上的静载荷G2=65%m a g=0.65*1747*9.8=11128.39N,发动机最⼤加速度的前轴转移系数m’1=0.8发动机最⼤加速度的后轴转移系数m’2=1.3,轮胎与路⾯间的附着系数υ=0.85,车轮滚动半径r r=0.35,i=3.6变速器⼀挡传动⽐1i=1分动器传动⽐f主减速器从动齿轮到车轮之间传动⽐i m=0.55,主减速器主动齿轮到车轮之间传动效率ηm=η发动机η离合器=0.98x0.96=0.94因为0.195 m a g/T emax>16,f j=0,所以猛接离合器所产⽣的动载系数k d=1,主减速⽐i 0=3.763所以:T se2=k d T emax ki 1i f i 0η/n =1*285.0*763.3*1*6.3*1*186*1=1070.875N T ss2= G 1 m ’1υr r / 2i m ηm =94.0*4545.0*235.0*85.0*8.0*9.8530=2376.180N ∵T 1=min{ T se2, T ss2} ∴T 1= T se2=1070.875N1.3 ⼗字轴万向节设计①设作⽤于⼗字轴轴颈中点的⼒为F ,则F= T 1/2rcos α=-4cos *10*50*2875.10703=10734.895N②⼗字轴轴颈根部的弯曲应⼒σw 和切应⼒τ应满⾜σw =32d 1Fs π(d 14-d 42)≤[σw ] τ=4F π(d 21-d 22)≤[τ]式中,取⼗字轴轴颈直径d 1=38.2mm ,⼗字轴油道孔直径d 2=10mm ,合⼒F 作⽤线到轴颈根部的距离s=14mm ,[σw ]为弯曲应⼒的许⽤值,为250-350Mpa ,[τ]为切应⼒的许⽤值,为80-120 Mpa∴σw =32d 1Fs π(d 14-d 42)=]4)^10*10(4)^10*2.38[(10*14*895.10734*10*2.38*23333-----π =1.72 Mpa<[σw ]τ=4F π(d 21-d 22) = ])10*10()10*2.38[(895.10734*42323---π =9.58 Mpa<[τ]故⼗字轴轴颈根部的弯曲应⼒和切应⼒满⾜校核条件③⼗字轴滚针的接触应⼒应满⾜σj =272(1d 1+1d 0)F n L b≤[σj ] 式中,取滚针直径d 0=3mm ,滚针⼯作长度L b =27mm ,在合⼒F 作⽤下⼀个滚针所受的最⼤载荷F n =4.6F iZ=44*1895.10734*6.4=1122.284,当滚针和⼗字轴轴颈表⾯硬度在58HRC 以上时,许⽤接触应⼒[σj ]为3000-3200 Mpa ∴σj =272b n L F d d )11(01+=2723331027284.1122])103(1)102.38(1[---+? =1.051Mpa<[σj ]故⼗字轴滚针轴承的接触应⼒校核满⾜④万向节叉与⼗字轴组成连接⽀承,在⼒F 作⽤下产⽣⽀承反⼒,在与⼗字轴轴孔中⼼线成45°的截⾯处,万向节叉承受弯曲和扭转载荷,其弯曲应⼒σw 和扭应⼒τb 应满⾜σw =Fe/W ≤[σw ]τb =Fa/W t ≤[τb ]式中,取a=40mm,e=80mm,b=35mm,h=70mm,查表4-3,取k=0.246,W=bh 2/6,W t =khb 2, 弯曲应⼒的许⽤值[σw ]为50-80Mpa ,扭应⼒的许⽤值[τb ]为80-160Mpa∴σw =Fe/W=6)1070(10351080895.107342333--- =30.045 Mpa< [σw ]τb =Fa/W t =2333)1035(1070246.01040895.10734--- =20.356Mpa<[τb ]故万向节叉承受弯曲和扭转载荷校核满⾜要求⑤⼗字轴万向节的传动效率与两轴的轴间夹⾓α,⼗字轴的⽀承结构和材料,加⼯和装配精度以及润滑条件等有关。

第四章•万向传动轴设计24.1.1 万向传动轴概述¾功能用于在工作过程中相对位置不断改变的两根轴之间传递转矩和旋转运动¾组成:万向节、传动轴,有时加装中间支承¾设计基本要求两轴相对位置在预计范围内变动时,能可靠传递动力 尽可能使所连接两轴同步(等速)运转传动效率高、使用寿命长、结构简单、制造和维修方便3发动机前置后轮或全轮驱动的汽车上,变速器或分动器输出轴和驱动桥输入轴之间转向驱动桥中,内、外半轴之间后驱动桥为独立悬架结构时采用4.1.2 万向传动轴在汽车中的应用4¾刚性万向节不等速万向节:十字轴式准等速万向节:双联式、凸块式、三销轴式等 等速万向节:球叉式、球笼式等¾挠性万向节4.2 万向节分类54.3 十字轴万向节Ö单十字轴万向节传动Ö双十字轴万向节传动Ö多十字轴万向节传动64.3.1 单十字轴万向节传动αϕϕcos tan tan 21=转角关系7转速关系12212cos sin 1cos ϕααωω−=αωωcos /1max 2=αωωcos 1min 2=ααωωωtan sin 1min2max 2=−=k 12/ωω是周期为π的周期函数当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ传动的不等速性!8转矩关系2211ωωT T =11222cos cos sin 1T T αϕα−=αcos /1max 2T T =αcos 1min 2T T =当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ9附加弯矩0'1=T αsin 1'2T T =αtan 1'1T T =0'2=T 0≠α1T 2T 与作用于不同的平面如何平衡呢?2'21'1=+++T T T T vv v v 10附加弯矩引起的径向载荷αsin 1'2T T =21222sin L T L T F j α=′=αtan 1'1T T =αααcos tan cos 21212L T L T F c =′=呈周期性变化11惯性力矩222εJ T G =212212212)cos sin 1(2sin sin cos ϕαϕααωε−−=124.3.2 双十字轴万向节传动21αα=获得等速传动的条件1)2)同传动轴相连的两个万向节叉布置在同一平面内13附加弯矩的影响双万向节传动中附加弯矩产生的径向力可由轴承反力平衡两万向节叉所受附加弯矩彼此平衡,传动轴弯曲振动两万向节叉所受附加弯矩方向相同,从而对两端的十字轴产生大小相同、方向相反的径向力,在两轴的支承上引起反力144.3.3 多十字轴万向节传动()θϕαϕ+=Δ122sin 4e L±±±=232221ααααe 多万向节传动设计要求1)当量夹角尽量小,空载和满载时小于最大许用角2)角加速度幅值应小于许用值e α212ωαe 15多十字轴万向节传动实例o o o 5.4,5.3,5.1321===αααmin/30001r n =比较某货车的两种传动方案,其中16o o 5.5)5.45.35.1(222=−−=e α2212/909s rad e =ωαo o 4.2)5.45.35.1(222=−+=e α2212/173s rad e =ωα917¾万向传动轴在汽车中的典型应用 变速器与驱动桥之间 转向驱动桥中¾确定传动系计算载荷的主要方法按发动机最大转矩和一档传动比来确定 按驱动轮打滑来确定 按日常平均使用转矩来确定4.4 万向节设计184.4.1 万向传动轴计算载荷ni ki T k T f e d se η1max 1=n i i ki T k T f e d se 201max 2η=mm r ss i i r m G T ηϕ0'221=mm r ss i r m G T ηϕ2'112=ni i r F T m m r t sf η01=ni r F T m m r t sf η22=按日常平均使用转矩按驱动轮打滑按发动机最大转矩和一挡传动比转向驱动桥中变速器与驱动桥之间19计算驱动桥数和分动器传动比选取326×6214×4高低挡传动比关系车型2fd fg i i >2fd fg i i <32fd fgi i >32fd fg i i <f i nfg i fd i fg i fdi 20载荷选择参考静强度计算疲劳寿命计算],min[11ss se s T T T =],min[22ss se s T T T =此时,安全系数取2.5~3.0s T 取或1sf T 2sf T 214.4.2 十字轴万向节设计¾主要的失效形式十字轴轴颈和滚针轴承的磨损十字轴轴颈和滚针轴承碗表面出现压痕和剥落 十字轴轴颈根部断裂22十字轴强度校核αcos 2r T F s=][)(3242411w w d d Fsd σπσ≤−=][)(42221τπτ≤−=d d F],min[ss se s T T T =23bnj L F d d )11(27201+=σiZF F n 6.4=滚针轴承的接触应力24十字轴万向节的传动效率παηtan 2)(110r d f −=o 25≤α当时通常情况下,约为97%~99%25¾传动轴总成的组成传动轴、两端焊接的花键轴、万向节叉等¾传动轴设计时应首先考虑的问题 长度变化范围 夹角变化范围4.5 传动轴结构分析与设计264.5.1 传动轴的临界转速2228102.1cc c k Ld D n +×=0.22.1/max ~==n n K k 27][)(1644c c c sc cd D T D τπτ≤−=][163h hsh d T τπτ≤=4.5.2 传动轴其它校核¾轴管扭转强度¾花键轴扭转强度¾花键的齿侧挤压强度][)2)(4(0y h h h h h s y n L d D d D K T σσ≤−+′=284.5.3 传动轴的平衡¾传动轴总成不平衡传动系弯曲振动的一个激励源 高速旋转时将产生明显的振动和噪声¾不平衡的主要来源万向节中十字轴的轴向窜动 传动轴滑动花键的间隙传动轴总成两端连接处的定心精度 高速回转时传动轴的弹性变形点焊平衡片的热影响(应在冷却后进行动平衡检验)¾对传动轴不平衡度的要求29¾中间支承的作用提高传动轴临界转速,减小万向节夹角(长轴距汽车) 提高传动系的弯曲刚度,减振降噪(轿车)¾中间支承的设计要求适应安装面的实时变化 不发生共振¾轴承的选择不传递轴向力,主要承受径向力单列滚珠轴承需要承受轴向力两个滚锥轴承4.6 中间支承结构分析与设计30mC f R π210=中间支承的固有频率60f n =。

2011届分类号:U463单位代码:10452本科专业职业生涯设计规划人生方向实现人生梦想汽车万向传动轴设计姓名学号年级 2007级专业车辆工程系(院)工学院指导教师2011年 4 月 1 日目录第一部分 (4)规划人生方向实现人生梦想 (4)前言 (4)1 自我分析 (4)1.1个性特征分析 (4)1.1.1 性格特征分析 (5)1.1.2 兴趣爱好分析 (5)1.2 个人能力分析 (5)1.2.1 能力优势 (5)1.2.2 能力弱势 (5)1.3 价值观分析 (5)1.3.1 人生价值观分析 (6)1.3.2 职业价值观分析 (6)2 环境分析 (6)2.1 家庭环境分析 (6)2.2 学校环境分析 (6)2.3 社会环境分析 (7)2.4 临沂环境分析 (7)3 毕业打算及具体计划 (7)3.1 做一公务人员 (7)3.2 考研 (7)3.3 自主创业 (7)4 具体各阶段规划 (8)4.1 2010年—2013年(短期目标) (8)4.2 2014年—2019年(中期目标) (8)4.3 2019年—退休 (9)5 最后总结 (9)第二部分 (9)汽车万向传动轴设计 (9)中文摘要 (9)ABSTRAT (10)1概论 (11)2华利微型客车TJ6350汽车原始数据及设计要求 (12)3 万向传动轴的结构特点及基本要求 (13)4 万向传动轴结构方案的分析 (15)4.1 基本组成的选择 (15)4.2 万向传动轴的计算载荷 (17)5 万向传动的运动和受力分析 (18)5.1 单十字万向节传动 (19)5.1.1运动分析 (19)5.1.2 附加弯曲力偶矩的分析 (20)5.2 双十字轴万向节传动 (21)6 万向传动轴的选择 (23)6.1 传动轴管的选择 (23)6.2 伸缩花键的选择 (23)7 传动轴的计算与强度校核 (24)7.1 传动轴的临界转速 (24)7.2 传动轴计算转矩 (24)7.3 传动轴长度选择 (24)7.4 传动轴管内外径确定 (24)7.5 传动轴扭矩强度校核 (25)8 十字轴总成尺寸的确定与强度校核 (27)8.1 十字轴万向节尺寸的确定与强度校核 (27)8.2 传动轴的花键 (29)8.3 十字万向节的轴承 (30)9结论 (33)10展望 (33)参考文献 (34)谢辞 (36)第一部分规划人生方向实现人生梦想前言职业生活是整个生活的重要组成部分,作为一名即将离开学校走向社会的大四生,马上就要面临人生中的一个重大转折——由一个学生向一个职业者的蜕变。

在当今社会就业压力大,就业形势极其严峻的情况下,对于我们这些稚气未脱的学生来讲更是一个巨大的挑战,那么怎样才能为自己寻求一个合适的好工作呢?这就需要我们提前为自己的人生规划一个前进的方向,不至于在茫茫的社会大流中迷失了航向。

因为一个可行的计划是成功的一半,有了计划就有了努力的方向和前进的动力,只有这样我们才能脚踏实地地冲着自己的理想前进,才能实现自己人生的梦想。

1 自我分析1.1个性特征分析<1>性格属内向偏外型,说话直爽,待人热情,乐于助人。

<2>与人很容易相处,能迁就别人,而且为人真诚。

<3>上进心很强,做事勤奋、认真,有很强的责任心。

<4>吃苦耐劳,凡事都很有耐心,脾气相当好。

1.1.2 兴趣爱好分析<1>喜欢看书:读书可以使我的知识不断地增长,使我学到很多经历者的经验,使我懂得一些人生的道理。

<2>喜欢音乐:音乐可以陶冶情操,喜欢舒缓优美的英文歌曲,同时可以帮助英语的学习。

<3>喜欢运动:运动可以使自己保持健康的身体,尤其喜欢台球,它可以培养一种沉稳、运筹帷幄的个性。

<4>喜欢制作:仅仅指制作些小东西,可以培养一种创新的能力。

1.2 个人能力分析1.2.1 能力优势<1>自小家庭并不富裕,所以有很强的吃苦能力和很强的适应力,相信这会使我更容易适应社会这个大集体。

<2>积极乐观,遇到困难总会向好的方面去想,相信一切困难都将被解决,一直这么认为每次困难都是对我的恩赐,因为每次的困难都会让我懂得一个解决问题的方法。

<3>对朋友百分百的真诚,所以身边有很多真正的朋友,虽不善言谈,但一旦跟我相处过就会感受到我的真诚。

<4>不为小事斤斤计较,处处为别人着想。

<5>心怀理想,有男生的野心,所以具有勇往直前的干劲,不害怕失败。

<6>做事讲原则,在原则内的事情一定去做,原则外的事绝对不会做。

1.2.2 能力弱势<1>不善于跟人交际,为人处事还不到位,有点稚气未脱的孩子气。

<2>处事易冲动,头脑一发热就会做一些冲动的事情。

<3>不够机智,有时有点迂腐,很容易被他人利用。

<4>对新事物的好奇心和探索欲望不强。

<5>太容易轻信他人,对别人的话不假思索就认为是真实的。

1.3 价值观分析一直坚信凭自己的刻苦努力,一定会实现人生的理想,走向成功。

除此之外,我一直在追寻一种人生的意义,一直觉得这种追求自我成功的生活不是我真正想要的,找不到这种生活真正的意义何在。

人这一生并不漫长,短短几十年而已。

而这几十年,如果碌碌无为而过也许会变得漫长遥远;如果奋力拼搏,为追寻所谓的功成身就而过也未免太过乏味平凡;对于我,一直在追寻一种意义,存在的意义,不是企业家的大起大落,生活刺激,也不是普通小市民的简简单单,生活安稳。

我将一直继续去探寻自己人生的价值,一种有意义的价值…1.3.2 职业价值观分析喜欢一种自由自在的工作氛围,做些自己喜欢的感兴趣的工作,比如设计方面的工作。

当然即使是做了自己并不感兴趣的工作,我也会认真负责地去做好,因为在其位谋其职嘛,况且我有那种对工作的责任心。

具体想从事的职业,有两类:管理(我绝不是为了现在教师的优厚待遇)和设计师。

为什么当管理:因为适合,也有这个兴趣,同时觉得可以胜任。

我觉得管理是最神圣的职业,必须要具备很强的责任心,对管理方面称号的负责,对员工负责,甚至要对国家负责。

我觉得自己够格,并一定能做好。

为什么当设计师:主要因为自己喜欢,很热爱这种工作。

我觉得设计师需要的是拿自己的灵魂去设计,必须有自己独特的风格,必须有一种狂热的感觉。

我觉得自己很想尝试去当这样一名灵魂的设计师。

除此之外,我喜欢设计师那种安静的工作氛围,一个人静静的思考空间。

2 环境分析2.1 家庭环境分析父母都是从贫苦生活一步一步走过来的,既不是什么名门大户,也不是什么显赫世家,但经过父母的打拼已经成为一个幸福之家。

家庭十分和睦,父母都从事个体经营,哥妹现在也找到了一份很满意的行业,所以对我而言,没有太多来自家庭的压力。

2.2 学校环境分析临沂大学是临沂唯一一所以本科教育为主、学科专业较为齐全、办学条件优良的多科性普通本科院校。

所以临沂市政府也相当重视对学校的建设。

也许,在全国,它并不是一所有如清华大学一样家喻户晓的名牌大学,但它却一天天在迅速成长,相信在不久的将来会走进全国考生的视线。

现在正在进行临沂大学的建设,其教育资源、设施以及教师队伍也将不断的壮大起来。

而我们工学院更是在不断的成长,学校不惜重金为我们建设一流的汽车实训实验室,聘请外教,老师更是不辞劳苦地为我们联系企业单位,增强我们的动手能力,使我们不仅学到了书本上的理论知识,更有工厂里的工人们教给我们的实践动手能力,从而可以理论加实践,对知识更好地进行吸收和消化。

2.3 社会环境分析当今的中国,经济增长模式的改变、人口的增长以及经济全球化和中国入世带来的压力使得就业成为日益严重的社会问题,就业压力也越来越大,对于我们大学生来说同样面临着就业的严峻形势。

对于我们学车辆工程的所面临的社会形势,也是很严峻的。

受全球性的金融危机的影响,世界汽车工业受到了巨大的冲击,从北美的汽车巨头通用、福特、克莱斯勒走向破产的边缘,到亚洲汽车业老大丰田汽车出现71年来的首次亏损……,全球汽车正面临着前所未有的剧烈震荡。

现在,虽然一切都正在复苏,但汽车行业已经受到了不小的打击。

2.4 临沂环境分析临沂是一个很有潜力的城市,最近几年的发展速度十分迅速,汽车行业也是蓬勃兴旺,囊括汽车行业的各个领域,从小小的汽车美容、汽车维修小店到大型的汽车城,时不时也来一场车展,虽不比北京、上海的大型车展来得抢眼,但也是很受临沂市民所喜爱的。

这就说明,随着社会发展,人们也开始关注并开始重视汽车行业的发展了。

这对于我们是个好消息。

3 毕业打算及具体计划3.1 做一公务人员努力中……3.2 考研对考研不感兴趣,在读研的三年时间里,不仅是知识的积累,更要为三年之后做好打算,不要大学毕业找不到好工作,研究生之后也没有太多改变。

所以在校期间也要与社会有所联系,更要抓住锻炼的机会,尽早能够适应社会生活。

读完研究生之后,选择的机会也就会更多,可以到相关公司去应聘,也可以选择去高校任教,等等。

自我感觉自己还是比较适合去高校任教,继续第一个选择,只不过要到高校去当教师。

3.3 自主创业我这人有野心,想做一番不一样的事情,闯出自己的一片天地之后再简简单单地过生活。

因为爱玩,所以曾经想过毕业之后开一家集娱乐、健身和运动于一体的场所。

当然,一开始并不可能做到,可以从小做起。

一件一件地来做,并积累资金。

最初,先开一家小型的台球室,因为发现越来越多的人开始打台球,不管是年青人还是中年人都喜欢这项运动,甚至有些家庭是集体一起出去打。

而自己也爱好打台球,而且技术也还不错。

这样既能满足自己的爱好,也能作为一份事业去做,何乐而不为呢!如果生意好,就逐渐加大一些规模。

当资金积累的可以了,就可以再加一些内容了,比如乒乓球室、羽毛球室、保龄球室等等。

因为越来越多的人开始将金钱花在运动上,这是一种健康的消费,将会被更多人所推崇。

除此,还可以增设健身房、茶餐厅、KTV,等等。

这条路可能会很艰辛,更可能面临失败,但凡事不去尝试,谁都不知道最终结果是怎样的。

如果趁着年轻不去闯,将来老了,想去闯也没那份精力了。

总之,有很多的选择,很多条路可以走,每一条路都不容易,不要去想着走捷径。

4 具体各阶段规划4.1 2010年—2013年(短期目标)<1>踏实工作,尽力做到最好,充分发挥出自己的才干,熟练专业技能争取早日得到认可,进而向上攀登。

<2>通过各种渠道,关注国家政策、新闻动态、行业信息、掌握行业动向,便于作出及时的调整。

<3>继续对所学知识进行巩固地学习,同时在实践中及时进行不足知识的补充。

<4>加强人际沟通,建立良好的人际关系,在同事中树立一个友善的形象,以便自己在以后的升职过程中,得到更多同事的支持。