塑料管材挤出模具设计

- 格式:ppt

- 大小:8.67 MB

- 文档页数:124

塑料挤出模具设计塑料挤出模具设计指的是生产各种管道、线条、条形等复杂形状的产品,以满足消费者的需求。

挤出模具设计是塑料成型工艺中最关键的一环。

模具设计要求精度高、生产效率高、工艺优良、耐久性强等多个方面的考量,因此,在设计中需要注意各项要素,以达到预期的效果和质量标准。

首先,塑料挤出模具设计需要结合塑料挤出成型的工艺流程和参数,确保稳定的生产和高效的能源利用。

第一步是从材料入手,确定选用哪种材质,例如,挤出模具通常会使用热工模造型钢,湛江模具钢等合金类材料,这些材料能够提高模具的硬度和耐磨性,满足生产高要求产品的需要。

然后,根据产品形状等要求进行模具的设计,制定模具的大小、形状和几何参数,并结合模具的内部结构和装配装置,以确保正常的生产效果。

其次,在塑料挤出模具设计中需要注意模具的板数、结构和加工工艺。

挤出模具通常采用多板式结构,有顶板、底板、侧板、隔板等部件,用来固定塑料管材的截面形状、支撑挤出的压缩过程和控制形状等方面。

而在制作过程中,需要考虑到精度和几何形状的匹配关系,避免由于制造误差等问题造成挤出过程中的漏斗效应和产品的形状变形问题。

由此可见,塑料挤出模具设计、制造和精密加工是一项极其繁琐的工程。

其次,一个优秀的塑料挤出模具设计还需要考虑到产品配合、冷却和粘连等环节。

对于不同的挤出产品,需要根据其特点和要求进行设计和制作。

例如,在挤出大规格、壁厚较大的产品时,应该考虑到的是冷却和卡边设计,以便解决加热带来的产品变形问题;而在厚度较薄、曲度较大的产品上,需要考虑到的是粘连和多层结构的细致设计,以确保产品的精度和美观度。

最后,优秀的塑料挤出模具设计还需要考虑到制造和维护成本的问题。

制造成本与材料、加工和手工制作等资源的利用效率密切相关;而维护成本则往往与使用寿命相关,需要定期进行检查和维护,切勿忽略隐患和故障点。

这样才能确保模具的长期使用效应和成本效益。

总之,塑料挤出模具设计是制造各类产品的重要前提和要素,需要注重各个方面的细节和技术,以满足消费者的需求和制造公司的要求。

典型的挤出模具设计挤出模具是一种常用于橡塑制品加工的模具,通过材料在模具中连续挤出,使其形成具有一定形状和尺寸的产品。

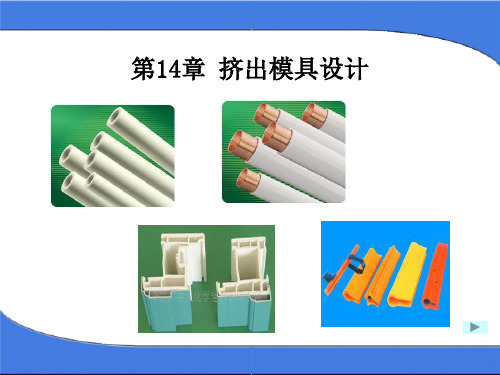

挤出模具广泛应用于塑料、橡胶、硅胶、硬质泡沫等各种材料的生产中,能够制造出各种管材、板材、条材、异型材等产品。

典型的挤出模具设计需要考虑材料特性、产品形状和尺寸等多个因素。

首先,挤出模具设计需要根据材料的特性来确定模具的结构和参数。

不同材料具有不同的流动性、熔体温度和粘度,对模具的设计产生不同的要求。

例如,一些材料具有较高的熔体温度和较高的黏度,需要采用加热设备和较大的流道截面积来确保材料能够顺利挤出。

而一些材料具有较低的流动性,需要增加收缩率和壁厚等参数来避免产品出现瑕疵。

因此,设计师需要了解材料的特性,合理确定模具的结构和参数。

其次,挤出模具设计需要考虑产品的形状和尺寸。

不同的产品形状对模具的设计产生不同的要求。

例如,圆形管材的模具需要设计圆形的出模口和流道,以保证挤出的产品具有良好的圆度和尺寸一致性。

而异型材的模具需要根据产品的形状和结构设计复杂的挤出口和流道,以确保产品能够顺利挤出,并且具有良好的表面质量和尺寸精度。

因此,设计师需要根据产品的形状和尺寸,合理确定模具的结构和参数。

再次,挤出模具设计需要考虑模具的制造和使用成本。

模具的制造和使用成本直接影响到产品的竞争力和市场占有率,因此设计师需要在满足产品形状和质量要求的前提下,尽量减少模具的制造和使用成本。

一方面,可以通过合理设计模具的结构和参数,减少模具的复杂度和制造难度。

另一方面,可以选择合适的材料和加工工艺,提高模具的耐磨性和使用寿命,降低维护和更换的频率。

因此,设计师需要综合考虑多个因素,合理选择模具的结构、材料和加工工艺,以实现最佳的经济效益。

最后,挤出模具设计还需要考虑产品的生产效率和质量稳定性。

生产效率和质量稳定性是企业提高竞争力和降低成本的关键。

模具的设计应充分考虑产品的生产工艺和生产效率,提高生产效率和降低不良品率。

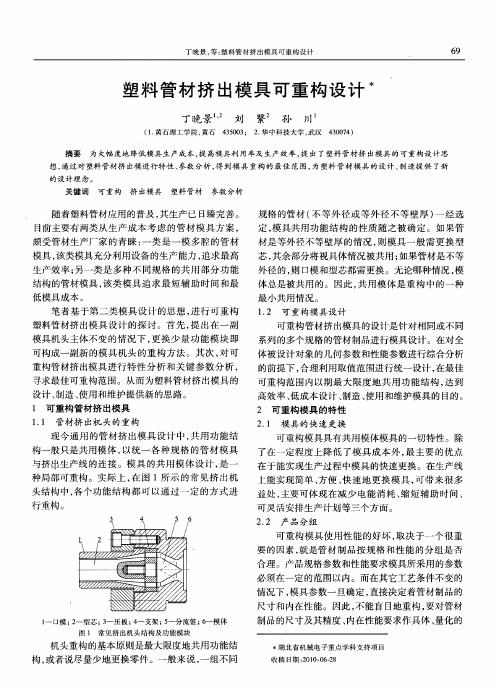

第6章塑料挤出成型模具设计重点:管材挤出成型模具结构典型,应用广泛,是挤出成型的基础,必须掌握其挤出工艺过程、结构要求、结构组成与作用以及各部分设计要点。

内容:介绍塑料管材挤出成型模具的结构和设计,简要介绍薄膜、棒材、板材、电线电缆覆层、异形截面型材挤出模具的结构特点和设计要点。

目的:使学生了解挤出成型模具的基本结构,初步掌握挤出成型模具的设计方法。

作业:P240页6-4、6-56.1 概述一、挤出成型过程塑料挤出成型------在挤出机上用加热或其它方法使塑料成为熔融状态,在一定压力下通过挤出机头、经定型获得连续型材的成型方法。

挤出成型过程大致分为三个阶段。

(1)塑化通过挤出机加热器的加热和螺杆、料筒对塑料的混合、剪切作用所产生的摩擦热使固态塑料变成均匀的粘流态塑料。

(2)成型粘流态塑料在螺杆的推动下,以一定的压力和速度连续地通过成型机头,从而获得一定截面形状的连续形体。

(3)定型通过冷却等方法使已成型的形状固定下来,成为所需要的塑料制品。

挤出成型用途:可用于塑料管材、薄膜、棒材、板材、电线电缆覆层、单丝以及异形截面型材等的加工。

挤出成型还可用于塑料的混合、塑化、脱水、造粒和喂料等准备工序或中空制品型坯等半成品加工。

挤出成型几乎能加工所以的热塑性塑料和部分热固性塑料。

二、挤出成型机头的作用挤出的主要设备是挤出机。

常用的是卧式单螺杆挤出机。

它由三部分组成,即:传动系统、加热冷却系统和挤出系统。

挤出系统包括螺杆、机头和口模。

通常把机头以及装于机头上的口模合并起来,统称为机头。

螺杆的作用是把原料从粉状或粒状经过料筒外的加热和螺杆转动时的摩擦生热把原料熔化并通过螺杆的压缩和推进使熔体在压力下流入机头。

机头是挤出模的主要部件,有如下四个方面的作用:(1)熔体由螺旋运动转变为直线运动;(2)产生必要的成型压力,保证挤出制品密实;(3)熔体在机头内进一步塑化。

(4)熔体通过口模成型,获得所需截面形状的制品。