硫酸炉气净化与干燥1

- 格式:ppt

- 大小:888.50 KB

- 文档页数:42

摘要本文主要分阐述了冶炼烟气制酸制酸工艺中的干吸工段中的各影响因素。

根据相关资料与云南驰宏锌锗股份有限公司曲靖生产区硫酸车间的生产实际相结合,分析了硫酸生产工艺中影响干吸工段的重要因素。

干燥系统和吸收系统是硫酸生产过程中两个不相连贯的工序。

由于在两个系统中均以浓硫酸做为吸收剂,彼此需要进行串酸维持调节各自浓度,而且采用的设备相似,故在生产和设计上通常划为同一工序,称为“干吸工序”。

通过研究干吸工段的各影响因素可以有效的提高二氧化硫烟气的转化率,提高三氧化硫的吸收率,减少尾气排放,对企业生产和安全环保非常重要。

关键词:冶炼烟气制酸干燥吸收ABSTRACTThis paper expounds the main points smelter off-gas acid in the process of dry absorption section in various influencing factors. According to relevant data and yunnan chi macro zinc germanium co., LTD., qujing production area sulfuric acid workshop production reality, analyzes the influence of sulphuric acid production in the process of dry absorption section of the important factors. Drying system and absorption system is sulfuric acid production process two phase coherent process. Because the two systems are in concentrated sulfuric acid as absorbing agent, need each other to string acid maintain control their concentration, and using equipment similar, so in the production and design usually belong to the same process, known as the \"dry absorption section\". Through the study of dry absorption section of all the factors can improve the efficiency of sulfur dioxide gas conversion rate, improve sulfur trioxide absorptivity and reduce emissions, the enterprise production and safe environmental protection is very important.Keywords:Smelter off-gas drying absorption目录1引言 (1)2干吸工段工艺流程 (1)2.1干吸工段工艺流程图(见下图) (1)2.2工艺及设备简述 (2)3炉气的干燥 (3)3.1酸雾和酸雾的形成原因 (4)3.2响炉气干燥的主要因素 (4)3.2.1炉气温度和含水量 (4)3.2.2干燥所用的硫酸浓度和温度 (5)3.2.3干燥酸浓度和温度的选择 (5)3.3双膜理论 (6)3.4炉气干燥的指标 (6)4三氧化硫的吸收 (6)4.1 SO3气体的吸收原理 (6)4.2影响SO3气体吸收的主要因素 (7)5干吸工段的控制指标 (7)6结论与讨论 (7)参考文献 (8)致谢: (9)1引言大部分有色金属矿都是金属硫化物,比如硫化锌、硫化铅和硫化镍等,随着有色金属工业的发展,利用冶炼烟气制酸也呈上升趋势,不仅充分利用了资源保护了环境还为企业增加了经济效益。

硫酸生产岗位操作规程第三篇净化岗位(硫酸厂)编写: 廖雪华审核:廖雪华批准:李志华广西西江化工有限责任公司2009年10月30日净化岗位一、岗位任务与管理范围(一)岗位任务将焙烧岗位来的高温并含尘、酸雾、砷、氟、硒、硅等杂质的炉气进行净化和降温,使炉气达到净化指标要求,以利于后工序的操作和设备正常运转。

同时利用CN过滤器将净化产生的污水进行固液分离,清液循环利用,减小环境污染。

(二)管理范围1、所管区域由第一文氏管进口开始至干燥塔进口止,包括在此区域内的设备、管道、电器、仪表、安全装置等。

2、应管设备第一文氏管、泡沫塔、电除雾器、脱吸塔、水泵、板冷水泵、板冷器、稀酸泵、清液池、原液池、CN过滤器、加药罐、空压机、有关仪表以及一文出口至干燥塔入口的所有管道、阀门。

二、工艺流程与操作指标(一)流程示意图2CN过滤器(二)净化岗位工艺流程图(附后)(三)工艺指标1、压力降一文压力降:≥60mmH2O泡沫塔压力降:≥90mmH2O电除雾压力降:30-50 mmH2O2、气温第一文氏管出口气温:<65℃泡沫塔出口气温:≤42℃净化出口气温:≤42℃(夏季≤43℃)3、电除雾器①二次工作电压:45-65kv ②二次工作电流:250-500mA③工作压力≤-8820Pa ④工作温度≤45℃⑤绝缘控制温度:120±20℃⑥冲洗水压:≥0.2MPa/m24、净化出口指标风机出口气体中的酸雾:<0.03g/HM3风机出口气体中的含尘:<0.01g/HM35、脱吸塔二氧化硫吹出率(脱吸率):≥95%(四)主要设备结构1、文氏管:文氏管根据喷射水的方式可分为内喷和外喷两种,其结构由收缩管、喉颈、扩散管三个部分组成。

内喷是水经位于喉颈中心线的喷咀与气流同方向喷入。

外喷是水经位于喉颈四周的喷咀小孔与气流方向成一定角度逆向喷入。

在我厂第一文氏管收缩管用不锈钢、扩散管用硬铅、喉颈用特种不锈钢制作。

2、泡沫塔:有两种方式。

硫酸安全生产操作规程第一章净化岗位一、岗位任务与管理范围:(一)、任务:将铜冶炼来的高温并含尘、酸雾、砷、铅、氟、硒等杂质的炉气进行净化和降温,使炉气达到净化指标要求,以保证后面工段的正常操作和设备正常运行。

(二)、管理范围:1、由电除尘进口至干燥塔进口止,包括在此区域内的一切建筑物、设备、管道、电器、仪表、安全装置等。

2、应管设备:(1)、电除尘一台(2)、冷却塔一台(3)、洗涤塔一台(4)、斜管沉降器二台(5)、板式稀酸冷却器一台(6)、电除雾器四台(7)、高位水槽一台(8)、稀酸循环泵四台(9)、污酸输送泵四台二、操作指标:(一)电除尘器入口烟气量:48200Nm3/h入口烟气温度:350℃入口气体压力:-2500Pa入口含尘量:<27.1g/Nm31#电场:二次电压45~50KV2#电场:二次电压40~50KV3#4#电场:二次电压45~50KV(二)电除雾器工作温度:﹤40℃工作压力:﹤-800毫米水柱绝缘箱控制温度:120±20℃出口酸雾指标:二级≤0.005g/Nm3一级电除雾:二次电压40~50KV二级电除雾:二次电压40~50KV(三)冷却塔冷却塔进口气温℃290--360冷却塔出口气温℃60~65冷却塔进口酸温℃<65冷却塔~10--15%(视实际操作中的氟含量和酸温再定)(四)洗涤塔洗涤塔出口气温℃38--40洗涤塔进口酸温℃<40洗涤塔~1--5%(视实际操作中的氟含量和酸温再定)三、净化工段设备及技术特性四、开停车方法:(一)、开车前的准备1、电除尘a首先应拆除电除尘所有接地线。

b详细检查电除尘器各电场内是否有异物,极间距是否合适、振打锤是否完整,极线是否断裂或松动。

(电工检查)c详细检查阳极,阴极分布板及振打设备,主要动作灵活,不缺油。

(电工检查)d检查传动机构是否加满润滑油,所有传动机构运转方向不得反转。

灰斗内是否有异物。

e详细检查阴极振打绝缘箱、石英管、电加热器是否接好,并试送电。

硫酸1、硫酸的制造方法有:硝化法(铅室法、塔式法)和接触法;其中接触法常用.2、硫酸生产流程:原料预处理(粉碎、配矿、干燥)、焙烧、净化、转化、吸收。

3、焙烧速率提高途径:提高操作温度、减小硫铁矿粒度、增加空气与矿粒的相对运动、提高入炉空气氧含量.4、沸腾焙烧炉优点:生产强度大、硫的烧出率高、传热系数高、产生的炉气二氧化硫浓度高、适用的原料范围广、结构简单、维修方便。

不足:炉尘量大、炉尘占总烧渣的60%—70%除尘净化系统负荷大、需将硫铁矿粉碎至较小粒度、需高压鼓风机动力消耗大。

5、酸雾:炉气中少量三氧化硫要与水反应生成硫酸;温度较低时,炉气中大多数三氧化硫都转化成硫酸蒸汽-酸雾.清除方法:静电沉降法。

6、净化杂质目的:除去无用杂质、提供合格原料气。

①矿尘:使催化剂中毒②As2O3和SeO2:使催化剂中毒③HF和SiF4④H2O和SO3形成酸雾7、净化流程比较水洗流程:简单、投资省、操作方便、砷和氟的净化率都高.但SO3和SO2溶于水难于回收、使S 的利用率低。

最大不足是排放有毒含尘污水多、环境污染大。

酸洗流程:酸可循环使用、多余酸排出系统他用。

可利用炉气中的SO3、提高了S的利用率。

酸泥中的砷硒也可回收.最大优点是排污量少、为水洗流程的1/200~1/300。

9、吸收硫酸浓度:当硫酸浓度<98.3%时,水的平衡分压很高,SO3平衡分压很低;当硫酸浓度〉98。

3%时,水的平衡分压很低,SO3平衡分压很高。

只有硫酸浓度=98。

3%,水和SO3平衡分压都接近于零,可得到最大的吸收率。

10、SO2催化氧化转化为SO2工艺条件:1、最适宜温度;2、二氧化硫的起始浓度3、最终转化率。

11、吸收影响因素:1、吸收酸浓;2、吸收酸温度;3、进塔气温度13、两转两吸流程特点:①反应速度快、最终转化率高;②可用SO2浓度较高的炉气;③减轻尾气污染和尾气处理负荷④需增加一换热器一次吸收后需要再加热到420℃左右才能进行转化反应⑤动力消耗增加。

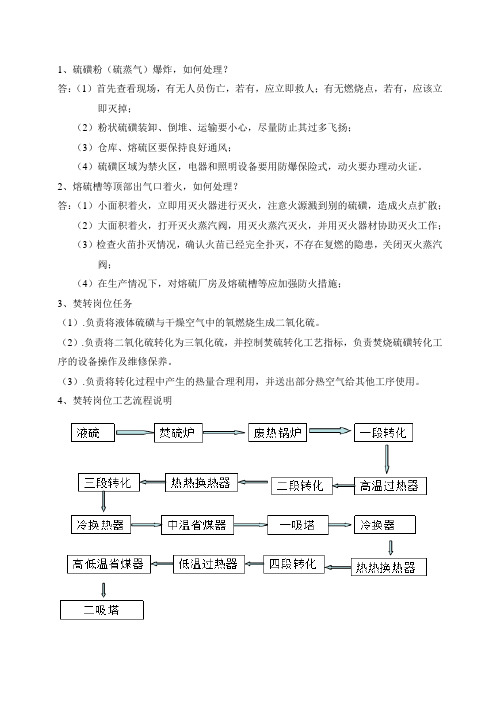

1、硫磺粉(硫蒸气)爆炸,如何处理?答:(1)首先查看现场,有无人员伤亡,若有,应立即救人;有无燃烧点,若有,应该立即灭掉;(2)粉状硫磺装卸、倒堆、运输要小心,尽量防止其过多飞扬;(3)仓库、熔硫区要保持良好通风;(4)硫磺区域为禁火区,电器和照明设备要用防爆保险式,动火要办理动火证。

2、熔硫槽等顶部出气口着火,如何处理?答:(1)小面积着火,立即用灭火器进行灭火,注意火源溅到别的硫磺,造成火点扩散;(2)大面积着火,打开灭火蒸汽阀,用灭火蒸汽灭火,并用灭火器材协助灭火工作;(3)检查火苗扑灭情况,确认火苗已经完全扑灭,不存在复燃的隐患,关闭灭火蒸汽阀;(4)在生产情况下,对熔硫厂房及熔硫槽等应加强防火措施;3、焚转岗位任务(1).负责将液体硫磺与干燥空气中的氧燃烧生成二氧化硫。

(2).负责将二氧化硫转化为三氧化硫,并控制焚硫转化工艺指标,负责焚烧硫磺转化工序的设备操作及维修保养。

(3).负责将转化过程中产生的热量合理利用,并送出部分热空气给其他工序使用。

4、焚转岗位工艺流程说明5、转化的操作三要素是什么?答:(1)转化反应的操作温度(炉温、触媒温度)(2)反应的进气浓度(风磺比)(3)反应的通气量(风压)6、硫磺生产硫酸的化学过程S+O2=SO2; SO2+O2=SO3;SO3+H2O=H2SO47、如何加减负荷?答:1、加负荷原则先加风后加磺,减负荷原则先减磺后减风;2、加风加磺过程少加多次,避免负荷波动过大;3、观察炉前温度上升下降趋势,控制喷磺量;4、加减负荷后同时关开高温副线阀门,控制一段进口温度。

8、岗位任务是什么?本岗位负责余热锅炉及其辅机设备的正常运行,配合焚转岗位将反应热作为锅炉的热源副产蒸汽,使反应热变为有效热能加以利用,同时将合格的过热蒸汽送抽凝汽轮机驱动发电机运转。

9、锅炉定期排污要在高水位时进行,为什么?答:避免锅炉因排污而造成缺水。

10、锅炉在什么情况下要进行水压试验?答:(1)新装、改装、移装或者大修的锅炉(2)停运一年以上或者对设备有怀疑时(3)正常情况下每隔6年进行一次11、锅炉排污时应注意哪些事项?答:(1)严密监视水位;(2)要求在高水位时排污;(3)预先要进行暖管,排污操作要正确;(4)排污后检查是否泄漏。

二、工艺流程说明本生产装置为50kt/ a 硫铁矿制酸,封闭酸洗净化,(3+2)二次转化二次吸收。

硫铁矿经原料工段、焙烧工段、净化工段、转化工段、干吸工段等工序,其工艺流程详尽介绍如下:(一)原料岗位在原料厂房内,经料斗至1#皮带入破碎机后经2#皮带至筛分,筛分后经3#皮带至大倾角皮带再至供料皮带进入沸腾炉料斗,料再由沸腾大炉料斗喂入沸腾炉。

(二)焙烧岗位硫铁矿在沸腾炉内与空气鼓风机鼓入的空气在进行沸腾焙烧,焙烧出的高温炉气含SO2 在12-13% ,由炉顶侧向引出,沸腾层温度控制在800-850C,经炉气冷却器冷却,沉降部分粉尘后再进入旋风除尘器进行除尘,同时S02炉气降温至350C左右再进入电除尘器进行除尘。

(三)电除尘器来自焙烧工段的炉气,炉气温度约在350C左右,含尘量约在30g/NM3,进入电除尘器,炉气中的微小尘粒受电场力的作用,经电离、荷电分别向阴极,阳极移动,并沉积于放电极线上和集尘极板上,通过振打,掉落至集灰斗,由溢流螺旋排灰机排出,炉气净化到含尘0.2g/NM3。

进入净化工段。

(四)净化工段净化采用内喷文氏管——泡沫塔——间冷器——电除雾器封闭稀酸洗净化流程。

来自电除尘器的炉气,炉气温度约在300C左右,含尘量约在0.2g/NM3,首先进入内喷文氏管,炉气在喉管内以50米/秒气速冲击送入稀酸,使稀酸雾化,气体与液体充分接触,炉气温度降到65'C左右,炉气中大部分灰尘、砷、氟等杂质被除去。

经增湿后的炉气进入泡沫塔进一步洗涤、冷却,炉气温度降至50 C左右,进入间冷器。

炉气在间冷器内与水间接冷却,换热使炉气温度降至35 C以下,炉气中的热量绝大部分在此设备移出系统。

进入电除雾器进一步除去残余的灰尘和酸雾,使炉气中酸雾<0.03g/NM3 ,砷<1.0mg/NM3,氟<3.0mg/NM3,净化后的炉气进入干燥塔。

由内喷文氏管流出的洗涤稀酸,温度60-65 C进入斜管沉降器,进行固液分离,清液回循环槽,斜管沉降器底部定期排出的酸泥及少量稀酸流至中和槽用石灰中和处理。

冶炼烟气制酸中的干燥和吸收工段王芳(昆明冶金高等专科学校环境与化工学院化工0601 班)摘要本文主要分阐述了冶炼烟气制酸制酸工艺中的干吸工段中的各影响因素。

根据相关资料与云南驰宏锌锗股份有限公司曲靖生产区硫酸车间的生产实际相结合,分析了硫酸生产工艺中影响干吸工段的重要因素。

干燥系统和吸收系统是硫酸生产过程中两个不相连贯的工序。

由于在两个系统中均以浓硫酸做为吸收剂,彼此需要进行串酸维持调节各自浓度,而且采用的设备相似,故在生产和设计上通常划为同一工序,称为“干吸工序”。

通过研究干吸工段的各影响因素可以有效的提高二氧化硫烟气的转化率,提高三氧化硫的吸收率,减少尾气排放,对企业生产和安全环保非常重要。

关键词冶炼烟气制酸干燥吸收1 引言大部分有色金属矿都是金属硫化物,比如硫化锌、硫化铅和硫化镍等,随着有色金属工业的发展,利用冶炼烟气制酸也呈上升趋势,不仅充分利用了资源保护了环境还为企业增加了经济效益。

有色金属的冶炼分火法和湿法冶炼,湿法冶炼就是金属硫化物在高温下焙烧脱硫,把金属硫化物转化为金属氧化物和SO2 (还有部分硫蒸气和SO3)气体,然后把焙烧电除尘器等除尘设备除去大部分烟尘后再送往净化工后含SO2 的烟气经过旋风收尘器、段降温并进一步除去烟气中的尘、杂质和酸雾等,最后把合格的SO2 烟气送往干吸工段和转化工段制成成品酸,该流程的主要特点是连续作业性较强,产生的烟气中SO2 浓度比较稳定,一般在6~8.5%,转化系统比较稳定。

火法冶炼就是金属硫化物在高温下脱硫焙烧,使金属硫化物转化为金属氧化物和SO2 (还有部分硫蒸气和SO3)气体,该流程包括熔炼、排放和排渣等几个过程,该流程的主要特点是间断作业性较强,所以产生的SO2 烟气中SO2 浓度不稳定,一般在2~10%,转化系统很不稳定。

冶炼烟气制酸一般分为四个工段:净化、干燥、转化和吸收,其中干燥和吸收的联系十分紧密,所以合称干吸工段。

干吸工段对整个制酸工艺起着十分重要的作用,它不仅关系到产品的产量、质量而且还影响环境安全。

气体的净化和干燥方法气体的净化和干燥方法是工业生产过程中非常重要的环节。

气体的净化和干燥可以有效地改善生产过程中的气体质量,从而保障产品质量和生产安全。

常见的气体净化和干燥方法包括物理吸附、化学吸附、冷凝和膜分离等技术。

下面我们将详细介绍这些方法及其在工业生产中的应用。

物理吸附是一种常见的气体净化和干燥方法,它通过将气体置于吸附剂表面,利用吸附剂的表面活性吸附气体分子,将其从气体中去除。

常用的物理吸附剂包括活性炭、分子筛等。

活性炭具有高度的孔隙度和表面积,因此能够吸附大量的气体分子。

活性炭广泛应用于空气净化、废气处理等领域。

分子筛则是一种具有特定孔径大小的吸附剂,可以根据所需的气体分子大小选择不同孔径的分子筛进行净化和干燥。

化学吸附是另一种重要的气体净化和干燥方法。

它通过化学反应将气体中的杂质和水分去除。

常见的化学吸附剂包括氢氧化钠、氢氧化钾等。

氢氧化钠和氢氧化钾可以强烈吸附气体中的二氧化碳和水蒸气,从而净化气体。

这种方法在制备高纯度气体、氢气生产等工业领域有着广泛的应用。

冷凝是一种常见的气体干燥方法。

它通过降低气体温度,使气体中的水蒸气凝结成液态水。

常用的冷凝剂包括制冷机、制冷剂等。

冷凝法可以有效地去除气体中的水分,广泛应用于燃气制备、空气分离等工业领域。

膜分离是近年来发展起来的一种气体净化和干燥方法。

它通过半透性膜将气体中的水分和杂质分离出去。

根据气体分子大小和性质的不同,可以选择不同材质的膜进行分离。

膜分离技术具有操作简单、能耗低、无二次污染等优点,因此在石油化工、食品加工等领域得到了广泛应用。

气体的净化和干燥方法多种多样,每种方法都有其适用的场景。

在工业生产中,选择合适的净化和干燥方法对于确保产品质量和生产安全至关重要。

未来随着科学技术的不断进步,相信气体净化和干燥技术将会得到更加广泛的应用,并为工业生产的发展提供更加可靠的保障。