基于改进液压驱动气门柴油机性能优化研究模板

- 格式:doc

- 大小:767.50 KB

- 文档页数:7

柴油机性能优化计算及分析毛明华倪计民(同济大学,上海200092)摘要利用GT-POWER 建立了柴油机计算模型,通过试验验证了模型的正确性。

以降低柴油机的燃油耗率为目标,从压缩比、配气相位和供油提前角三个方面,对柴油机标定工况进行性能优化,并对2气门和4气门两种结构柴油机的性能进行了分析、对比。

Abstract :An engine performance simulation model is established with GT-POWER and the model is verified by engine test.The optimization of engine rated performance is carried out by simulation with fuel consumption reduction as a target and taking compression ratio,valve timing and injection timing into consideration.The performances of engines with 2valves per cylinder and 4valves per cylinder are analyzed and compared.关键词:柴油机GT-POWER模拟计算优化计算Keywords:dieselengine,GT-POWER,simulation,optimization柴油机设计与制造Design &Manufacture of Diesel Engine 2008年第4期第15卷(总第125期)来稿日期:2008-09-03作者简介:毛明华(1979-)女,在读硕士研究生,工程师,主要研究方向为柴油机技术。

(403)1前言内燃机工作过程的数值计算是一种现代化的计算研究方法。

随着内燃机燃烧、流动、传热等循环过程子模型向多维化、实用化发展,模拟计算结果已经能较好地与实测结果吻合。

柴油机乘用车NVH性能的优化摘要现代车辆的发展要求不断优化NVH性能,以满足适当程度的客户满意度和接受度。

本文中引用一个由使用汽油机改为使用柴油机的实例,介绍了车辆NVH开发的过程。

这个开发过程是从早期柴油样车阶段开始的,对样车进行了内部噪声的分析模拟(VINS-Vehicle Interior Noise Simulation)。

作为整个过程的一部分,对稳态和瞬态试验条件下结构传声(Structureborne)部分和空气传声(Airborne)部分都在时域进行了分析。

分析的结果直接指导了以优化结构传声和空气传声为目标的产品开发。

此外,本研究中还重点涉及了怠速和瞬态试验条件下柴油机敲击声的改善过程。

综述客户在认知汽车的质量时,通常都涉及了汽车的NVH特性。

在全球市场一体化程度不断增加的背景下,激烈的竞争导致车辆的的NVH性能必须经过仔细的优化[1]。

车辆内部的噪声一般是由道路噪声、风噪声和动力传动噪声所组成。

由于市场对于轻量化和动力强劲车辆的需求不断增加,所以对车内噪声而言,由动力传动导致的噪声成为最为关键的因素。

由于客户需求的增长,汽车OEM提供了更多可以选择的动力传动产品。

客户对“快乐驾驶”的追求结合增加燃油经济性的潜在趋势,使得柴油乘用车在全球市场中变得非常流行。

但是柴油乘用车从NVH的角度带来了一系列的挑战,必须在车辆的开发过程中找到解决方案。

将车辆的汽油动力改变为柴油动力也比将面临更为复杂的NVH开发过程。

同等尺寸的柴油机与汽油机比较,具有更大的辐射噪声。

与汽油机相比较,柴油机的燃油喷射系统和燃烧系统辐射的噪音通常具有更差的声质。

一般情况下,由于具有更高的气缸压力和压力升高率,现代柴油机支撑部位的振动烈度和曲轴扭振幅度都比汽油机为大。

对原本为使用汽油机而设计的车辆而言,当改用柴油机动力时,由于以上所有因素的影响,必然带来大量的NVH性能优化工作。

只有这样,才能保持车辆的市场竞争力。

考虑到在成本和汽车零件及结构(包括各种类型的动力传动)通用化方面的限制,必须采用最先进的技术寻求独特的柴油化战略,以得到最好的经济性和理想的NVH性能。

发动机全可变液压气门机构进气性能的研究的开题报告

开题报告:发动机全可变液压气门机构进气性能的研究

背景介绍:

发动机是汽车的核心部件之一,其中进气系统对于发动机性能的影响非常重要。

传统的机械气门机构由于设计固定,无法根据运行状态进行动态调整,因此局限了发动机的性能和效率。

随着科技的不断发展,全可变液压气门机构应运而生。

该机构以水液作为驱动力,通过组合式的结构来动态调整进气量和进气时机,从而实现优化发动机的性能和效率。

研究意义:

本研究旨在通过对全可变液压气门机构进气性能的研究,深入探讨其应用于发动机的优势和适用性,并为后续发动机技术的发展提供重要参考。

研究内容:

1. 全可变液压气门机构的结构及工作原理

2. 基于CFD的全可变液压气门机构进气流场模拟和分析

3. 全可变液压气门机构在动态调整进气量和进气时机方面的优势探讨

4. 实验验证全可变液压气门机构在发动机性能和效率优化方面的应用价值

研究方法:

本研究将通过理论分析、CFD数值模拟和实验测试等方法进行,其中CFD数值模拟和实验测试将是本研究的重点。

预期成果:

1. 对全可变液压气门机构的性能和应用提供更深入的理解和认识。

2. 探究全可变液压气门机构在发动机性能和效率优化方面的应用潜力,为发动机技术的发展提供重要参考。

3. 实验数据和模拟结果,为后续研究提供参考和铺垫。

柴油机的性能优化方案探究摘要:本文介绍了运用性能分析软件来实现对柴油机工作过程计算分析的方法,在此基础上,依据柴油机的工作原理和特点提出了柴油机性能优化的若干措施,为柴油机工作过程的仿真计算和性能优化提供参考。

关键词:柴油机;仿真计算;性能;优化前言柴油机自1892年发明至今,已经历了100多年的改进历程,虽然其工作原理和基本结构没有发生太大的改变,但是其技术性能已经取得了突飞猛进的发展。

随着对动力装置“高功率密度、高效率、高可靠性、低目标特性”的“三高一低”的要求的提出,柴油机的发展面临新的挑战。

在新产品开发的同时,对现有机型的性能优化也是柴油机发展的一个重要方向。

在以前,对柴油机性能的测试只能采取实验的手段,虽多采用单缸机,但仍耗费巨大的人力物力。

随着计算机技术的发展,对内燃机工作过程进行仿真模拟的软件应运而生。

目前,常用的模拟软件有A VL-BOOST、FIRE、SCRYU、FLUENT、FIDAP、GT-Power等。

不同的仿真模拟软件建立模型所需的组分不同,仿真和优化的侧重也各有特色。

例如A VL-BOOST有着强大的发动机稳态和瞬态性能分析功能,尤其适合排气系统、配气相位、喷油提前角的仿真。

而FIRE软件则在冷却水套、缸内喷雾燃烧、HCCI燃烧的模拟计算中占有优势。

1.仿真模型的建立及标定1.1 建立模型不同软件建立模型所需的组件不同。

其中,A VL –BOOST软件整机计算模型主要由气缸、进气系统、排气系统、增压器和中冷器组成。

建立模型时前应仔细分析柴油机的实机结构和原件布置形式,在软件的建模区放入相应的元件,用管道进行连接,布置测量点,然后输入结构和性能参数。

这些参数直接影响数值模拟的精度,因此必须保证其准确性。

对于对仿真结果影响较大的参数,可采用试验数据。

1.2 试计算并调整参数选择仿真中各过程所依据的理论或模型,对某一转速和工况下的柴油机的工作过程进行仿真计算,得到一系列性能指标和图表。

柴油机进气门改进设计作者:杨林来源:《卷宗》2016年第11期摘要:通过对柴油机气门断裂质量问题的调查、分析,找出结构上存在的问题,并对进气门作了优化设计。

实验结果证明,新结构的进气门有效解决了断裂质量问题。

关键词:柴油机;进气门;改进设计1 前言气门是保证柴油机工作可靠性和耐久性的重要零件之一,气门的作用是专门负责向发动机内输入空气并排出燃烧后的废气。

从发动机结构上,分为进气门(inlet valve)和排气门(exhaust valve)。

进气门的作用是将空气吸入发动机内,与燃料混合燃烧;排气门的作用是将燃烧后的废气排出并散热。

气门的材质在通常分为40Cr、4Cr9Si2、4Cr10Si2Mo、21-4N和23-8N共5种。

5Cr8Si2、4Cr9Si3、21-2N、21-12N、23-8N、XB等已在一些引进机型上大批量使用。

高温镍基合金在高负荷发动机排气门上也开始应用。

气门对柴油机的动力性和经济性也有很大的影响。

市场部反映,某型号柴油机投入市场运行一段时间后,发现部分进气门有断裂现象,给用户造成较大损失。

因此,需要对进气门进行改进设计。

2 断裂原因分析从实际调研情况来看,该型号柴油机进气门断裂的主要表现为气门盘部掉块、颈部断裂。

1.柴油机进气门的工作条件柴油机进气门的工作条件极其恶劣:承受气体压力的冲击;气门头部平面直接与高温燃气接触,不仅受热,而且受腐蚀,散热条件很差;气门落座时产生并承受很大的冲击载荷。

在这样恶劣的工作条件下,气门经常出现变形、烧伤、点蚀、座合面磨损、气门断裂等故障。

导致气门产生故障的原因很多,主要有:配气机构的刚度不能满足使用要求,这也促使柴油机生产企业不断开发或持续改进其产品。

新一代的柴油机同上个世纪九十年代初期的同排量机型相比,均增大了强化程度,体现为不同程度地提高了升功率,其中某些机型升功率提高了一倍,从而导致柴油机的部分零部件,尤其是进、出气门的热负荷和机械负荷成倍增加。

改善柴油机起动性能的措施研究摘要:柴油机是以柴油为燃料的内燃机,靠的是压缩自燃,压缩比值较高,因此相对的起动功率也要求较大,特别是在环境温度较低的条件下,冷态起动比较困难。

为了降低起动时所需的起动功率,使柴油机在低温条件下能可靠的起动,有些柴油机上装有改善起动性能的装置和措施。

这些装置的功用并不是驱动曲轴旋转,而是通过它们的作用使柴油机起动更为可靠和轻便,所以这些装置都是起动系统的一个组成部分。

其中,起动时经常使用的叫做起动辅助装置;仅在严寒条件下(一般为15℃以下)使用的叫低温起动装置。

关键词:改善;启动性能;措施1、降低柴油机起动阻力起动柴油机1.1减压装置(减压机构)在柴油机起动时,可利用减压装置,先使一部分气门保持开启状态,使气缸与大气相通,不进行压缩,从而减小起动时压缩空气的阻力,使起动时的转速得到提高。

当柴油机转速达到或超过起动转速后,再使气门转入正常工作状态,此时燃油喷入被压缩的高温空气中着火燃烧,使柴油机工作。

有些功率较大的柴油机,为了降低对起动功率的要求,采用了分级减压的方法进行减压。

其工作原理是:在四个气缸的进气门挺住凹槽中均插有减压轴,减压轴通过拉杆由手柄操纵。

操纵手柄处的扇形板上标记有三个位置:预热1、预热2和工作。

柴油机起动时,首先将手柄放到“预热1”的位置,此时通过拉杆带动各缸减压轴转动,使四个气缸全部处于减压状态。

当柴油机被起动机带动着达到一定转速后,再将手柄放到“预热2”的位置,此时的3、4缸上的减压轴转到第一个切平面位置,脱离开减压状态,而第1、2缸仍处于减压状态。

当柴油机转速达到起动转速后,将手柄放到“工作”位置。

此时全部气缸均处于工作状态,此时操纵喷油泵向气缸内供油,使柴油机顺利起动。

1.2机油预热装置由于机油粘度具有随着温度的降低而升高的特性,所以,在环境温度较低的情况下,过高的机油粘度会使起动力矩增大,造成起动困难。

因此在低温环境下冷车起动时,可利用加热装置对机油预热,在提高机油温度的同时,即可稀释机油,降低机油粘度,又达到了降低起动力矩的目的,以便于柴油机的顺利起动。

目录1 绪论 (1)1.1 研究背景与意义 (1)1.2 研究目标与内容 (3)1.3 研究方法与技术路线 (4)2 理论方法与文献综述 (6)2.1 相关理论 (6)2.2 分析方法 (6)2.3 文献综述 (8)3 JW公司气门生产现状及问题分析 (11)3.1 企业概况 (11)3.2 生产现状 (11)3.3 问题分析 (14)3.4 气门生产效率影响因素分析 (20)3.5 分析结果 (22)4 优化方案设计与评价 (23)4.1 瓶颈工序分析 (23)4.2 瓶颈工序优化 (26)4.3 作业方法分析 (29)4.4 作业方法优化 (31)4.5 其他问题的优化 (32)4.6 优化结果评价 (33)结论 (35)参考文献 (35)致谢 (38)1 绪论1.1 研究背景与意义1.1.1 研究背景汽车产业已日益成长为我国国民经济支柱产业之一,其重要程度、消费需求的增加使得汽车生产规模逐步扩大。

汽车整车生产商为追求精益生产,自制的零部件数量越来越少,更多依赖于专门生产制造零部件的企业。

零部件作为汽车产业链最前端[1],是整个汽车工业的关键环节。

汽车生产规模的扩大、二手车市场的发展、独立的售后保障等都推动我国汽车零部件的发展,为零部件制造企业带来机遇[2]。

然而,对于整个汽车行业总产值而言,我国汽车零部件行业产值较小,其比重相较于国际平均水平,仍处于较低状态。

整车生产商为提高企业产品的竞争力和市场占有率,对零部件供应商的生产能力要求越来越高,消费者面对汽车行业日益激烈的竞争,对汽车价格越来越敏感。

因此,如何有效改善零部件的生产效率,降低成本以增加单位产品利润,提高企业核心竞争力以满足市场、整车企业、消费者越来越苛刻的要求,是汽车零部件生产企业面临的巨大挑战。

随着我国汽车零部件产业的迅猛发展,其领域不断发展壮大,越来越多企业为改善生产线、改进产品质量、提高生产效率,为企业带来长足发展而应用工业工程[3]。

电液驱动气门柴油机性能优化徐焕祥;李道飞;叶锦;王雷;方奕栋;俞小莉【期刊名称】《内燃机工程》【年(卷),期】2013(034)003【摘要】建立了电液驱动气门柴油机仿真模型,利用试验获得的电液气门运动规律,分析气门重叠角、进气迟后角和排气提前角对柴油机动力性的影响,并对三者进行多参数优化,最后研究了排气迟后角对柴油机内部废气再循环(exhaust gas recirulation,EGR)率的影响.研究结果表明:应用电液驱动气门可使柴油机在中低转速时动力性和经济性有明显改善;受电液气门响应限制,随着转速升高,改善效果逐渐减弱;以1 500 r/min为例,相对于排气门延迟关闭,排气门提前关闭对柴油机功率影响较大,且排气迟后角调整幅度较小时能获得较大内部EGR率.【总页数】5页(P15-19)【作者】徐焕祥;李道飞;叶锦;王雷;方奕栋;俞小莉【作者单位】浙江大学动力机械及车辆工程研究所,杭州310027;浙江大学动力机械及车辆工程研究所,杭州310027;浙江大学动力机械及车辆工程研究所,杭州310027;浙江大学动力机械及车辆工程研究所,杭州310027;浙江大学动力机械及车辆工程研究所,杭州310027;浙江大学动力机械及车辆工程研究所,杭州310027【正文语种】中文【中图分类】TK423.4【相关文献】1.电液驱动可变气门机构性能试验及应用 [J], 叶年业;杨晓;蓝志宝2.基于液压驱动气门的柴油机性能优化研究 [J], 杨靖;陈小强;刘凯敏;马凯;邓华;马孝勇3.双模式电液全可变气门驱动系统的可控性研究 [J], 崔靖晨;隆武强;田江平;潘学军;袁文华;伏军4.发动机排气门电液驱动可变配气相位机构的设计 [J], 张纪鹏;姜慧;张洪信;刘悦;王云开5.电液式柴油机可变气门系统结构强度分析 [J], 韩伟强;唐松祥;韩志强;李淑静;周洲因版权原因,仅展示原文概要,查看原文内容请购买。

Internal Combustion Engine &Parts0引言现如今,机械运用在生活中的各个方面都得到推广和普及,也因而对柴油机的结构要求越来越高,高速运转、便捷使用是发展机械的必经之路。

对于柴油机的核心部件———动力输出和皮带张紧轮而言,这两方面的设计优化进行改进,对提高柴油机的安全运转和工作效率至关重要。

因而,对于柴油机结构的优化,必须要基于柴油机的发展需要和现实运行过程中出现的问题和缺陷,同时要利用现有的专利技术,稳定安全运作的柴油机能最大程度的提高柴油机的工作效率,促进农业经济发展。

本课题从专利技术角度来剖析,应该如何优化设计动力输出结构和皮带张紧轮结构。

1动力输出机构的优化设计以最普遍运用的自走式两行玉米收割机为例,其动力主要由柴油机飞轮端皮带轮提供。

由飞轮端皮带输出动力的模式与利用专利技术改进的动力输出模式相比,前者主要是依靠皮带轮带动皮带来输出动力,通常情况下,柴油机曲轴会承受由皮带轮经飞轮传过来的径向力,这种情况会造成曲轴磨损,使其破坏或者断裂,因为皮带张紧轮的结构设计问题,飞轮壳后端敞开,因此会沾有各种灰尘,泥土等障碍物,加剧飞轮齿圈的磨损,这不仅加重了柴油机的磨损,更降低了起动机的运行效率。

基于这种结构的问题和缺陷,必须要采取有效的方法和技术对其进行优化改善。

新型的柴油机的动力输出结构的主要部件包括飞轮和飞轮壳,飞轮上的飞轮壳设计安装在曲轴的输出端。

将飞轮安装在设有法兰盘一端的输出短轴上,并且飞轮利用螺钉分别和法兰盘、曲轴端面进行连接;根据曲轴的轴孔,将有飞轮一侧的短轴轴端与其重合。

利用轴承将盘形支座安装在没有法兰盘一侧的输出短轴上。

支撑座周边均匀分布十二个安装孔,中部镂空,轴向截面为喇叭状。

连接支撑座和法兰盘的输出短轴具有凸环状轴肩,并且为锥度小于5的圆锥轴,多槽皮带轮利用内圆锥孔将输出短轴的锥面进行连接,同时,在短轴端部安装具有压紧垫圈的压紧螺栓。

为了与支撑座的十二个安装孔配合连接,飞轮壳圆周上对应的均匀设计了十二个螺纹。

柴油机的性能优化技术柴油机是一种通过燃烧柴油来产生动力的内燃机,被广泛地应用于汽车、船舶、发电机等诸多领域。

柴油机具有功率大、燃油效率高等优点,但是在运行过程中也会存在一些问题,如噪音大、尾气排放高等。

为了提高柴油机的工作效率和降低其运行成本,科研人员一直在研究柴油机的性能优化技术。

以下是柴油机的几种常见的性能优化技术。

一、增压技术增压技术是提高柴油机功率和燃油利用率的有效手段之一。

在柴油机中,增压技术一般指采用涡轮增压器(Turbocharger)或机械增压器(Supercharger)来提高进气压力和进气密度,增大燃料的入气量,从而提高柴油机的功率。

涡轮增压器是目前应用较广泛的增压技术之一,其由废气涡轮和压气机组成,通过废气驱动涡轮,带动压气机工作,从而使进气压力增加,柴油机的功率随之提高。

相比于机械增压器,涡轮增压器具有重量轻、结构简单、噪音小等优点,被广泛应用于柴油机增压领域。

二、喷油系统优化技术喷油系统是柴油机工作的关键之一,其质量的好坏直接影响到柴油机的运行效率和排放性能。

近年来,随着电子技术的发展,喷油系统的优化技术也在不断更新。

其中最重要的一项技术是高压共轨喷油系统。

该系统采用高压油泵将柴油压缩至高压状态,通过管路输送至多个电控喷油器,使其以极高的速度和精度喷出燃油,从而达到更好的燃烧效果和更低的排放量。

相比于传统的喷油系统,高压共轨喷油系统具有燃油消耗率低、噪音小、排放量少等优点,逐渐成为柴油机的主流技术。

三、气门经济性技术气门经济性技术是一种基于缸内气体流动规律的技术,旨在提高柴油机的效率和降低燃油消耗。

其中最主要的一项技术是采用变量气门正时机构。

传统柴油机采用的是固定正时机构,其气门开启和关闭的时间永远是固定的,无法自适应不同工况下的气体流动需求,从而造成能量浪费、燃油消耗等问题。

而采用变量气门正时机构,则可以根据不同工况下的气体流动需求,自适应地调节气门开启和关闭时间,使得柴油机更加高效地利用燃料能量。

浅谈柴油机零部件优化改进柴油机零部件的是柴油机安全高效运转的关键,在现代工程、机械项目对于质量的要求越来越高的发展局面下,有必要进一步优化改进柴油机零部件的性能,从而确保柴油机更为有效的运转使用。

机电一体化是近些年来所大力推广的技术,其在柴油机零部件优化改进工作中同样发挥着重要的价值,因而有必要有针对性的、科学合理的应用机电一体化技术。

在这种背景下,文章首先概述了柴油机零部件优化改进的机电一体化需求,进而分析了燃料油喷射装置控制电子化改进与调速器装置控制电子化改进,最后分析了气缸与排气阀的控制电子化改进,并进行了总结,以求为更好地开展柴油机零部件优化改进工作提供必要的借鉴与参考。

标签:柴油机;零部件;优化改进;机电一体化1 柴油机零部件优化改进的机电一体化需求柴油机是交通运输中耗能最低的动力机械,使用面广,拥有量大。

近十年来,国外十多个经济发达国家的柴油机厂商,大学和研究所竞相开发了以微型计算机为核心的电子控制柴油机(包括部件的电子化改造和全新电控柴油机品种),使柴油机从只能在设计工况点较优化运行转变为可在全部运转工况范围最优化运行,收到较大幅度节能,可燃烧劣质燃料,改善大气污染,提高低负荷扭矩和降低最低稳定转速等效果。

同时使柴油机增加了自动检测、自动显示记录、自动调节、控制以及自动诊断与保护等功能,因而具有若干“智能”特征,从根本上改变了传统柴油机的面貌。

在新技术革命的浪潮中,微电子技术的飞速发展和向机械工业的渗透,形成了机械微电子复合技术-机电一体化技术,涌现出一代新产品-机电一体化产品,这类产品应用范围大,覆盖面宽。

从社会到经济,从生产到生活,从简单的耐用消费品到复杂的社会生产和管理系统,机电一体化几乎达到“无孔不入”的境地;从而使机械工业的技术结构、产品功能和构成、生产方式和管理体系发生了巨大的变化,也使工业生产从“机械电气化”跨入以机电一体化为标志的发展阶段。

随着人类对生存环境和生活质量的要求不断提高,对柴油机排放的限制也越来越严格,不仅对碳氢化物(HC)、碳氧化物(CO)、氮氧化物(NOx)及微粒排放(PM)限制,而且已开始对二氧化碳(CO2),也就是耗油量有所要求。

高强化柴油机总体性能优化及关键技术研究摘要随着我国是现代社会经济的快速发展,国防事业建设也在不断提升,为了满足第四代坦克对高强化发动机的要求。

美国,德国等发达国家都正都在积极研发适用于高第四代坦克的高强化发动机。

尤其是德国HBD柴油机出现。

极大地提升了未来主战坦克的作战水平。

为此我国也在高强化柴油机领域进行大量的研究工作,本文针对高强化柴油机总体性能优化以及关键技术进行深入分析,从而有效促进高强化柴油机的总体性能稳步提升。

关键词高强化柴油机;总体性能;关键技术优化引言通过针对高强化柴油机总体性能以及关键技术进行深入分析,能够找出一条既有强化高强化柴油机指标,又能够减少柴油机负荷以及热负荷的最佳途径,这样能够促进柴油机零部件实现系统化通用化。

高强化柴油机在未来发展和应用的领域非常广阔,既能够作为军用坦克,装甲车的动力支持,也能够作为轮船运输和机动车的发动机。

1 高强化柴油机应用研究伴随着科学技术的快速发展,高强化柴油机正逐渐发展成为高速轻型大功率。

目前各国针对高强化柴油机的研究不断深入,对工作性能的要求也不断提升[1]。

对于高强化柴油机的指标提升研究,能够有效地促进高强化柴油机的总体性能,也是柴油机发展的重要标志。

相对比国外发达国家来说,我国的柴油机研究起步较晚,从目前的高强化柴油机,无法满足军用和民用领域的指标要求,所以通过高强化柴油机总体性能进行优化,以及关键技术的解决,能够促进我国高强化柴油机领域发展的水平,早日实现应用。

2 高强化柴油机子系统分析高强化柴油机的系统构成,包括进气系统,排气系统,涡轮增压系统,喷油系统,中冷系统,气缸和曲轴箱。

2.1 气缸系统气缸系统作为高强化柴油机独立热系统,所以在研究的过程中,我们会假定汽缸内的气体在某一瞬间保持不变。

在这样的条件下,气缸中的气体压力成分保持不变。

但是由于气缸在工作的过程中会处于不同的不断的变化过程中,所以我们在针对高强化柴油机总体性能研究的时候,必须要针对每个状态进行分别的研究。

柴油机气门失效的设计原因及改进论文导读:气门失效从失效模式主要有颈部断的掉头、盘部的掉块、烧蚀、翅曲变形、锥面的磨损、杆部断和杆端崩落及焊片脱落等。

这些年来,柴油机厂通过加大排量、提高转速、增压和增压中冷等手段,不断地对柴油机强化。

在失效分析中,经常发现气门失效与挺柱和(或)凸轮磨损相伴随的现象。

关键词:柴油机,气门,失效分析0.前言气门是四冲程内燃机完成工作循环实现换气和密封功能的零件。

在形成密闭燃烧室空间的零件中气门的温度最高。

进气门工作温度一般在200-450℃,排气门的工作温度一般在600-800℃,有的甚至高达850℃【1】。

目前,我国车用柴油机的最高爆压,自然吸气柴油机一般要大于8.5Mpa,增压及增压中冷柴油机在10-13Mpa,有的甚至还要高。

工作中气门不仅承受着高频冲击、交变的拉压及热应力的作用,还承受着高温腐蚀和高速燃气的冲刷【2】。

论文发表。

在此恶劣的工作环境下,个别气门发生失效。

轻者需修理,重者要更换整机。

不仅严重地损害了用户的利益,也给制造厂带来经济和信誉上的损失。

因此,引起柴油机生产厂的严重关注。

气门失效从失效模式主要有颈部断的掉头、盘部的掉块、烧蚀、翅曲变形、锥面的磨损、杆部断和杆端崩落及焊片脱落等。

如气门盘部的弦向掉块、不在第二热点的掉头、杆断等都是典型的机械疲劳失效的案例。

1.失效的设计原因气门设计一般取决于预先设定的工作环境和大量生产的效果成本比(价值工程)。

这些年来,柴油机厂通过加大排量、提高转速、增压和增压中冷等手段,不断地对柴油机强化。

作为较普遍采用的菌形气门,其工作温度随燃烧效率、排温和冷却系统的有效性而变化,爆压和开启、落座速度决定着其相关应力。

论文发表。

柴油机的强化使气门的热负荷和机械负荷大幅度提高,腐蚀影响增大,致使某些方面超出原设定范围,出现了随着柴油机的强化气门的失效率相应升高的现象。

可以说某些柴油机强化而未在设计上对气门做相应的改进是气门失效的一个原因。

内燃机发动机性能改进研究在现代工业发展中,内燃机发动机一直扮演着不可替代的角色。

然而,内燃机发动机的燃烧效率、能量利用率以及排放问题,都制约着其发展。

为了提高内燃机发动机性能,我们需要从燃烧、能量利用、排放等方面入手,对其进行改进。

一、燃烧方面的改进内燃机发动机的燃烧过程主要包括点火、燃烧和排放。

点火和排放问题相对单一,容易解决,而燃烧问题则需要较多的技术支持。

1. 燃油的选择在燃烧过程中,燃油的选择至关重要。

低质量的燃油,会导致在燃烧过程中产生大量的碳氢化合物、气体排放和时滞,会降低内燃机发动机的燃烧效率和能量利用率。

因此,我们需要选用高质量的燃油,研发出更加适合内燃机的燃料,如无铅汽油、柴油和天然气等,以提高内燃机的燃烧效率,降低废气排放量。

2. 对缸内燃烧的控制内燃机发动机的燃烧过程需要像钟表一样精准地进行控制。

在这方面,可以通过针对气体流动、风量、雾化和喷雾的变化进行控制来实现。

此外,还需要强制控制进气量和强制控制喷油量,以达到最佳的混合和发动机输出,提高燃烧效率和能量利用率。

二、能量利用方面的改进内燃机发动机能量利用率的提高是内燃机发动机改进的核心。

在这方面,我们可以通过以下几种方法进行改进。

1. 新型材料和设计组成内燃机的各种零部件,如活塞、缸套、气门等,都需要适当的材料来提高其耐磨、耐腐蚀和耐高温的能力。

此外,还可以利用新型设计,如采用轻量化的零部件和更高效的排气系统,来减少阻力和热损失,提高能源利用效率。

2. 增加压缩比压缩比的提高可以增加燃烧室中燃油燃烧的压力,从而提高内燃机发动机的能量利用率。

在实际应用中,需要根据燃油的性质和内燃机本身的特点选定适当的压缩比。

三、排放方面的改进内燃机发动机排放问题是目前最为突出的问题之一。

同时,也是解决内燃机发动机性能问题的关键性环节。

目前,可行的方法主要有以下几种。

1. 排放净化技术汽车尾气中的有害物质主要包括一氧化碳、氮氧化物、碳氢化合物和颗粒物等。

汽车发动机性能的改善研究第一章:引言汽车是现代生活中必不可少的一部分,车辆的性能以及燃油效率直接关系到我们钱包的厚度。

其中,发动机是汽车最核心、最重要的部件之一,决定着车辆的性能和燃油效率。

因此,将发动机性能进行科学的改善研究,对提高汽车的整体性能和减少污染排放具有重要意义。

本文将在对当前汽车发动机性能改善的基础上,深入探讨汽车发动机性能的改善研究。

第二章:发动机效率的提高为了提高发动机效率,需要从以下几个方面入手:1.气缸加工气缸加工是影响汽车性能,直接影响燃油效率的关键因素。

有效地利用汽缸容积,并确保气门系统的正确运行,将有效提升汽车性能。

此外,通过对气缸进行新技术加工,可降低内阻,提高发动机效率和动力输出。

2.结构优化发动机结构的优化设计,有助于提高发动机的热效率和动力性。

可采用能量回收技术、废气再循环技术、变速技术等手段,提高汽车发动机的效率和功率。

3.燃油质量的改善燃油直接影响汽车的动力和性能,主流汽车市场采用的汽油以及柴油提高质量,可以降低空气污染和二氧化碳排放。

之前,我国采用的燃油质量较低,会导致碳烟、二氧化碳等污染物的排放增加。

现在我国逐步实行国五、国六标准,并采用高质量燃油,大幅减少污染排放。

第三章:热管理方案改善技术汽车的冷却系统是汽车发动机性能的重要组成部分。

发动机过热会导致汽车性能降低,加重发动机磨损且降低安全性。

为了改善热管理方案,以下措施可以被采用:1.气体循环气体循环是一种独特而简单的技术,可通过循环制冷剂来降低发动机的温度。

当冷却剂流过发动机时,可以将燃气引导到排气管中,从而有效地减少温度。

2.变速器策略变速器策略是大幅提高行车效率、节能、减轻排放压力的技术。

通过科学的变速器策略,发动机可以以最佳负载运行,并调整最佳转速,提高动力性、降低油耗和排放。

3.水冷风扇电控水冷风扇电子控制是一种比传统风扇更具效率的冷却风扇,可实时监测发动机的温度和满足冷却需求。

发动机运行时,系统将电源转向风扇,使其旋转更均匀、更有规律、更高效。

收稿日期:基金项目:国家高技术研究发展计划(863计划)项目(2012AA111703);湖南省科学技术厅重大专项基金资助项目(k201404004-11-1)基于改进液压驱动气门柴油机性能优化研究杨靖1,2,陈小强1,2,刘凯敏1,2,马凯1,2,邓华1,2,李克 1,2(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南大学 先进动力总成技术研究中心,湖南 长沙 410082)摘 要:在某柴油机上将传统凸轮驱动气门机构改进设计为液压驱动气门机构,利用仿真软件GT-POWER建立液压驱动气门柴油机模型,分析进气滞后角、排气提前角和气门重叠角对柴油机动力性的影响,然后以最大扭矩为目标对配气正时进行联合仿真优化,最后对比两种内部EGR 实现方法在不同负荷下的EGR 率和对NO x 排放量的改善效果。

研究结果表明,在外特性下,液压驱动气门柴油机在中低转速时的动力性和经济性有了明显改善,扭矩比原机可提高5.6%,燃油消耗率降低5.1%;但由于液压气门响应滞后,随着转速的升高,改善效果逐渐降低。

以转速2400r/min 为例,排气门晚关比排气门早关可以获得较大的EGR 率,NO x 排放量降幅也比排气门早关的大,在50%负荷时,NO x 排放量降幅最大为23.7%。

关键词:液压驱动气门;配气相位;性能提高;内部EGR中图分类号:U464.122 文献标识码:AResearch on Performance Optimization of the Improved HydraulicDriven Valves Diesel EngineYang Jing1,2,Chen Xiao-qiang1,2,Liu Kai-min1,2,Ma Kai1,2,Deng Hua1,2,Li Ke1,2(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University; 2.Research Center for Advanced Powertrain Technology, Hunan University Changsha 410082,China )Abstract: A hydraulic driven valves system was designed on a diesel engine and used to replace the original cam driven valvessystem, a simulation model of diesel engine with hydraulic driven valves was established by the software GT-POWER to analyze influences of intake retarded angle 、exhaust advanced angle and valve overlap on the engine power, then valve timing combined optimization was conducted for the target of maximum torque, finally, the results of EGR rate and NO x emission under different loads were compared between two methods of internal EGR. The results showed that under full load characteristic, the diesel engine with a hydraulic driven valves system could obviously improve both power and economy in low and medium speed ranges, the torque can be increased by 5.6%, the specific fuel consumption rate can be reduced by 5.1%; while the improvement reduced gradually as engine speed increased because of response lag of the hydraulic valves. For example, at the speed of 2400r/min, the method of exhaust valve closing retardation could obtain higher internal EGR rate than the method of exhaust valve closing advance under all loads, and the decline of NO x emission was also larger, when load was 50%, the decline was largest, which was 23.7%.Key words: Hydraulic Driven Valves; Valve Timing; Performance Improvement; Internal EGR新型节能环保发动机是国家“十二五”重点支持发展的新兴产业,也是世界汽车行业发展的方向。

因此,世界各国的车企和研究单位正积极研究新技术以生产出更加节能、环保、高效的发动机。

其中,可变气门正时系统(VVT, Variable Valve Timing )相对于传统机械凸轮轴机构能根据发动机的运行工况对气门正时和升程规律做出及时调整,改善发动机动力性、经济性和排放性能[1],国内外许多高校和科研单位对该项技术都相继展开了研究并取得了一定的进展[2-4]。

按照驱动方式不同VVT 系统可分为凸轮轴式和无凸轮轴式,其中无凸轮轴式主要包括采用电磁、电液、电气等方式来驱动气门[5-7]。

除了能达到和凸轮轴式驱动气门机构一样的效果以外,无凸轮驱动气门机构还具有以下优点:1)气门的布置更加灵活,可以根据燃烧室的实际形状布置气门位置,使发动机结构更加紧凑。

2)可以通过实时调节进气门迟闭角来改变发动机的有效压缩比,更好地适应多燃料对发动机不同压缩比的要求[8]。

3)可以通过改变排气门关闭时刻实现发动机内部EGR ,降低有害气体的排放。

在借鉴前人经验的基础上,本文在国产某直列四缸、两气门柴油机上改进设计了一种新型无凸轮液压驱动气门机构,并利用软件仿真和台架试验对液压驱动气门柴油机性能进行研究分析。

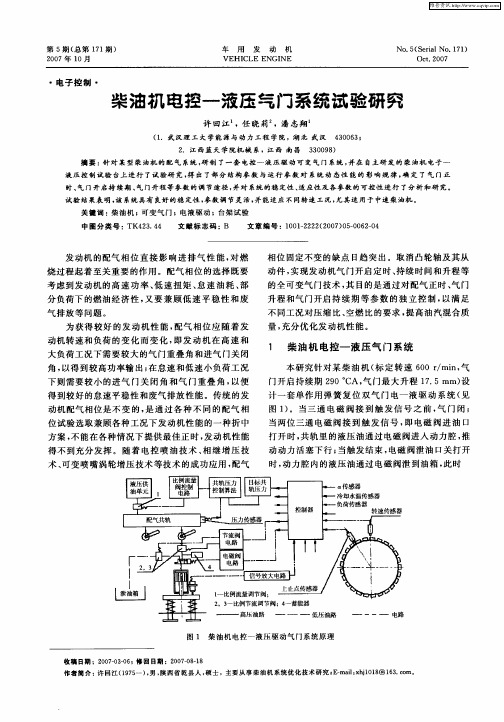

1 液压驱动配气机构简介1.1 工作原理本文设计的无凸轮液压驱动气门机构主要由传动皮带、驱动轴、相位调节器、旋转阀、高压油泵、高压油管、低压油管及气门液压缸组成。

其中旋转阀包括旋转轴和套筒两部分,如图1所示,旋转轴上安装四个有出油孔的套筒,旋转轴轴心有油路,并且根据发动机四个气缸气门开闭顺序在旋转轴上沿圆周方向依次钻四个出油孔,出油孔两两之间法向夹角为90o,四个套筒通过定位销固定在一起。

随着旋转轴的转动,套筒位置固定不动,并且保证旋转轴上的四个出油孔能和四个套筒上的出油孔依次对应。

本次设计共有四个旋转阀组件,分别为a、b 高压油路旋转阀,c、d低压油路旋转阀。

其中旋转阀a、四个气缸的进气门液压缸和旋转阀c通过管子连接在一起,控制四个气缸进气门的开启与关闭;同样旋转阀b、四个气缸的排气门液压缸和旋转阀d 也通过管子连接在一起,控制四个气缸排气门的开启和关闭。

旋转轴通过驱动轴由发动机曲轴带动旋转。

图1 旋转阀组件整套机构的工作原理如图2所示(图中实线为液压油流动方向,虚线为控制信号传递方向)。

从图中可知该机构的工作过程如下:液压泵在传动带的带动下将液压油泵出流入高压油路,当高压油路连通、低压油路关闭时,高压液压油流入液压缸并驱动缸内活塞使气门开启;当高压油路和低压油路同时关闭时,高压液压油被封存于液压缸内,此时为气门保持期;当低压油路连通、高压油路关闭时,液压缸内的液压油经低压油路流入油箱内,气门在弹簧的作用下回位关闭,从而完成一次气门的开启与关闭。

当发动机的转速发生变化时,相位调节器接收ECU发出控制信号,带动旋转轴转动相应的角度,从而改变液压油流进或流出液压缸的时刻,调节进排气正时和气门开启持续期。

本套机构设计的创新点在于采用相位调节器及旋转阀来实现气门正时可变,而非常见的电磁阀控制。

图2 液压驱动气门机构原理图1.2 液压系统计算公式本次设计气门升程与原机气门升程保持一致。

为保证气门升程达到要求,液压系统必须具有足够高的压力,此即为额定压力[9-10]。

由于在做功冲程末端气缸内还具有较高压力,排气门开启所需的液压油压力比进气门的大,因此将排气门开启的液压油压力作为额定压力。

液压系统的额定压力计算公式为:m a x e x epkh p A F maPAαβ+∆++=⋅⋅(1)式中:P为液压系统额定压力;α为系统压力损失系数;β为系统安全裕度;pA为液压缸活塞面积;k为排气门弹簧刚度;maxh为排气门最大升程;exp为排气门开启时刻缸内压力;eA∆为排气门上下两端面面积差;F为排气门回位弹簧预紧力;m为往复运动件总质量,包括挺柱质量、弹簧座圈质量、气门弹簧质量和排气门质量;a为往复运动件加速度。

液压缸活塞摩擦力忽略不计。

取液压系统的最大工作流量为额定流量[9-10]。

额定流量应保证气门能够正常开启,其计算公式为:pA SQtδ=⋅(2)式中,Q为液压系统额定流量;δ为液压系统总的流量损失系数;S为液压缸活塞行程;t为液压缸活塞运动时间。

为降低油路中的压力波动,稳压腔容积应满足如下公式:V N V=⋅液压缸(3)式中:V为稳压腔容积;N为每分钟气门开闭次数;V液压缸为液压缸容积。

2 台架试验本次试验采用的国产某自然吸气柴油机,其主要技术参数见表1,主要试验设备见表2。

表1柴油机主要技术参数项目参数发动机型式直列、四缸缸径/mmx行程/mm98x105压缩比17.5排量/L 3.167额定功率/kW 63最大扭矩/N•m191燃油消耗率/(g/(kW•h))238进气提前角/(o CA) 16进气滞后角/(o CA) 77排气提前角/(o CA) 66排气滞后角/(o CA) 43表2 主要试验设备设备名称生产厂商型号交电测功机AVL INDYS12-2/0225-1BS-1数据采集系统AVL PUMA油耗仪AVL7351 CST排放测试仪HORIBA MEXA-7100D燃烧分析仪AVL INDISMART试验分别测得了原机与安装液压驱动气门机构时,发动机转速从1200r/min到3600r/min(3600r/min 为发动机额定转速),间隔转速为400r/min的外特性数据。