国内外蒸汽转化制氢催化剂及工艺进展

- 格式:pdf

- 大小:355.25 KB

- 文档页数:7

烃类水蒸气制氢技术概述氢气在工业生产过程中被广泛使用,为了满足生产需求,烃类水蒸气制氢受到行业相关人员的亲睐,本文就国内烃类水蒸气制氢技术的发展现状、制氢技术的原理及制氢技术的发展方向进行了简要概述,以期为行业研究提供一定的参考。

标签:烃类;制氢工艺:发展引言氢气由于其特殊的理化性质,在工业生产过程中被广泛利用,随着氢气的广泛利用,氢气的制造工艺也在不断的发展。

到现阶段,利用石油、煤和天然气为原料制氢成为工业上的主要方法,由于工业过程中氢的需求量很大,因此,大规模制氢方法在工业上被广泛使用,烃类与水蒸气转化及氧化制氢的技术在工业制氢过程中备受亲睐,以上两种工业制氢的方法相比较,部分氧化法由于其工艺的特殊性,造成该方法在制氢过程中投资量大,而烃类与水蒸气转化制氢技术工艺成熟可靠,操作灵活方便,制造氢气的成本低,在现代工业制氢技术中占据主要地位,本文就烃类水蒸气制氢技术的发展现状、制氢工艺的原理及制氢技术的发展方向进行了简要概述。

1.国内烃类水蒸气转化法制氢技术发展现状1.1烃类水蒸气转化法制氢工艺发展现状据相关资料研究统计,近年来,我国的烃类水蒸气转化制氢技术取得了极速的发展和进步。

综合分析和总结国内水蒸气转化法制氢技术的主要特点,主要有以下几方面的的特点和优势:(1)制氢装置大规模化由于工业生产过程中对氢的需求量很大,因此對制氢装置的要求也不断提升,由最初的小型规模化发展逐渐向大规模化方向发展,近年来,随着制氢技术的发展,由我国自主设计及建设的制氢装置的生产规模已经达到80000Nm3/h,已经能够满足制氢过程中对装置的需求。

(2)制氢原料的多样化能通过烃类蒸气转化工艺进行制氢的烃类原料有各种炼厂气、天然气、轻油、油田伴生气等,其中轻油是指炼厂的一次加工油,重整抽余油、高压加氢轻石脑油等也可以作为轻油原料产氢。

(3)转化炉性能优化国内制氢转化炉的性能较之前有了明显提高,考虑到投入和产出的比例,在制氢过程中,企业普遍采用顶烧炉,顶烧炉入口温度普遍为五百多度,出口温度普遍接近九百度;转化炉的碳空速一般为9000h-1,国内转化炉普遍采用顶烧炉。

水蒸汽重整制氢技术

水蒸汽重整是制取氢气的一种关键工艺。

这种技术通常用于从天然气或其他烃类化合物(如甲烷)中生产氢气。

水蒸汽重整具体步骤如下:

1.首先是蒸汽重整反应,将天然气(主要是甲烷)与水蒸汽在高温(通常在700°C至1000°C之间)和高压下进行催化反应。

通常需要镍(Ni)或钯(Pd)等金属作为催化剂。

CH4 + H2O -> CO + 3H2 这个反应会生成一氧化碳和氢气。

2.第二步是水煤气变换反应,通过触媒将产生的一氧化碳与水蒸汽进行反应,生成更多的氢气。

CO + H2O -> CO2 + H2 3. 最后是转移反应,通过床层等方式将产生的二氧化碳与剩余的水进行反应,生成更多的氢气和二氧化碳。

CO + H2O -> CO2 + H2 这样就得到了高纯度的氢气。

水蒸汽重整是工业上最常用的制氢工艺,它非常高效,但也会产生一氧化碳和二氧化碳等副产物,这些副产物需要被处理以减少对环境造成的不良影响。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第5期·1658·化 工 进展乙酸蒸汽催化重整制氢的研究进展王东旭1,肖显斌2,李文艳1(1华北电力大学能源动力与机械工程学院,北京 102206;2华北电力大学生物质发电成套设备国家工程实验室,北京 102206)摘要:通过生物油蒸汽重整制备氢气可以减少环境污染,降低对化石燃料的依赖,是一种极具潜力的制氢途径。

乙酸是生物油的主要成分之一,常作为模型化合物进行研究。

镍基催化剂是乙酸蒸汽重整过程中常用的催化剂,但容易因积炭失去活性,降低了制氢过程的经济性。

本文首先分析了影响乙酸蒸汽重整制氢过程的各种因素,阐述了在这一过程中镍基催化剂的积炭原理,讨论了优化镍基催化剂的方法,包括优化催化剂的预处理过程、添加助剂和选择合适的载体,最后对乙酸蒸汽重整制氢的热力学分析研究进展进行了总结。

未来应重点研究多种助剂复合使用时对镍基催化剂积炭与活性的影响,分析多种助剂的协同作用机理,得到一种高活性、高抗积炭能力的用于生物油蒸汽重整制氢的镍基催化剂。

关键词:生物油;乙酸;制氢;催化剂;热力学中图分类号:TK6 文献标志码:A 文章编号:1000–6613(2017)05–1658–08 DOI :10.16085/j.issn.1000-6613.2017.05.014A review of literatures on catalytic steam reforming of acetic acid forhydrogen productionWANG Dongxu 1,XIAO Xianbin 2,LI Wenyan 1(1 School of Energy ,Power and Mechanical Engineering ,North China Electric Power University ,Beijing 102206,China ;2 National Engineering Laboratory for Biomass Power Generation Equipment ,North China Electric PowerUniversity ,Beijing 102206,China )Abstract :Hydrogen production via steam reforming of bio-oil ,a potential way to produce hydrogen , can reduce environmental pollution and dependence on fossil fuels. Acetic acid is one of the main components of bio-oil and is often selected as a model compound. Nickel-based catalyst is widely used in the steam reforming of acetic acid ,but it deactivates fast due to the carbon deposition. In this paper ,the affecting factors for the steam reforming of acetic acid are analyzed. The coking mechanism of nickel-based catalyst in this process is illustrated. Optimization methods for nickel-baed catalyst are discussed ,including optimizing the pretreatment process ,adding promoters ,and choosing appropriate catalyst supports. Research progresses in the thermodynamics analyses for steaming reforming of acetic acid are summarized. Further studies should be focused on the effects of a combination of a variety of promoters on carbon deposition. Catalytic activity and the synergy mechanism should be analyzed to produce a novel nickel-based catalyst with high activity ,high resistance to caborn deposition for hydrogen production via steam reforming of bio-oil. Key words :bio-oil ;acetic acid ;hydrogen production ;catalyst ;thermodynamics第一作者:王东旭(1994—),男,硕士研究生,从事生物质能利用技术研究。

甲醇水蒸汽重整制氢催化剂甲醇还原方案甲醇水蒸汽重整制氢是一种常见的制氢方法,该方法通过将甲醇与水蒸汽反应,生成氢气和二氧化碳。

在这个过程中,催化剂起着关键的作用,它能够加速反应速率并提高产氢效率。

本文将介绍甲醇水蒸汽重整制氢催化剂的甲醇还原方案。

甲醇还原是指将甲醇转化为甲烷的反应。

甲醇还原是甲醇水蒸汽重整制氢过程中的一个关键步骤,它可以通过甲醇脱氢反应来实现。

在甲醇还原反应中,催化剂的选择对反应的效果起着至关重要的作用。

甲醇还原催化剂通常采用过渡金属催化剂,如铜、镍、铁等。

这些催化剂能够在适当的反应条件下催化甲醇分子的脱氢反应,使甲醇转化为甲烷。

其中,铜催化剂是一种常用的甲醇还原催化剂,因其活性高、稳定性好而被广泛应用。

甲醇还原的反应机理可以分为两个步骤:甲醇脱氢和甲烷生成。

首先,甲醇分子在催化剂表面被脱氢,生成甲醛和氢气。

然后,甲醛和氢气在催化剂表面进一步反应,生成甲烷。

在这个过程中,催化剂不仅能够提供活化的表面,还能够提供反应所需的中间体。

甲醇还原反应的反应条件对反应效果也有很大的影响。

一般来说,较高的温度和较低的压力有利于甲醇还原反应的进行。

此外,适当的催化剂载体和助剂的选择也可以改善催化剂的性能。

甲醇还原反应的催化剂还需要具备良好的抗中毒性能。

在甲醇水蒸汽重整制氢过程中,催化剂容易受到一些中毒物质的影响,如硫化物、氯化物等。

这些物质会与催化剂表面发生反应,降低催化剂的活性和稳定性。

因此,催化剂的抗中毒性能对保持催化剂的活性和稳定性至关重要。

总的来说,甲醇水蒸汽重整制氢催化剂的甲醇还原方案是一个复杂而重要的研究领域。

通过选择合适的催化剂、优化反应条件以及提高催化剂的抗中毒性能,可以提高甲醇水蒸汽重整制氢的产氢效率和经济性。

未来的研究还需要在催化剂的设计和合成方面进行更深入的探索,以实现更高效、更可持续的甲醇水蒸汽重整制氢技术。

甲烷蒸汽重整制氢技术及进展浅析采用ZnO与H2S反应生成ZnS以深度脱除S。

制氢过程中预重整、蒸汽重整、中温变换使用的催化剂(预重整和蒸汽重整催化剂为Ni/Al2O3,中温水气变换催化剂为Fe3O4/Cr2O3或ZnO/ZnAl2O4)容易被硫化物中毒失活,为深度脱除原料中的硫化物,保护下游过程的催化剂,常在预重整前进行加氢脱硫,保证整个制氢体系的长周期稳定运行。

预重整(PR)是将C2+饱和烃转化为C1和H2,避免进料温度过高造成C2+烃热分解积炭,使预重整后的C1和H2可以预热到更高温度。

预重整还可以将微量S充分脱除,保护后续催化剂长周期稳定运行。

此外,预重整的部分原料为合成气(CO+H2),可降低后续高温蒸汽重图1 甲烷蒸汽重整制氢工艺流程198研究与探索Research and Exploration ·工程技术与创新中国设备工程 2023.04 (上)温度约200℃,催化剂为Cu/ZnO/Al 2O 3,产品干气中CO 分数为0.25%。

变压吸附(PSA)是一种应用广泛的低成本氢气提纯工艺,利用不同气体分子在一些高比表面积吸附材料表面的吸附能力差异,通过多次反复吸附-脱附,最终将不同吸附能力的组分分离出来。

变压吸附包含吸附(A-Adsorption)、降压/均压(E 1-Pressure equalization)、顺放(PP-Provide purge)、逆放(D-Dump)、冲洗(P-Purging/Regeneration)、升压/均压(R 1/R 0-Repressurization)等六个步骤。

常规的吸附分离具有能耗低、压损小、纯度高、投资小、流程短、操作弹性范围大、原料适应性强等众多优点,但收率较低。

采用变压吸附后,氢气回收率提高到75~95%,氢气纯度提高到99.9%以上。

若氢气价值高,还可以采用真空变压吸附(VPSA)提高氢气回收率至95%以上。

甲烷蒸汽重整制氢技术经百年发展,工艺成熟,装置完善,经济可靠,制氢能力强,适合规模化生产,但也存在原料利用率不高和工艺复杂、操作难度大的缺点,不容忽视。

催化制氢的发展现状

催化制氢是一种使用催化剂来加速氢气产生反应的方法。

它是一种可持续的制氢技术,可以通过多种原料如天然气、生物质、水等来产生氢气。

催化制氢的发展正在取得一系列重要进展。

以下是一些关键的发展现状:

1. 催化剂研究:研究人员正在不断开发新型的催化剂,以提高制氢反应的效率和选择性。

例如,铂、钯、铑等贵金属催化剂被广泛用于催化制氢反应,但高成本限制了其大规模应用。

因此,研究人员正在寻找更廉价、高效的催化剂替代品,如非贵金属催化剂、过渡金属氧化物等。

2. 光催化制氢:光催化制氢是一种利用光能来促进制氢反应的技术。

研究人员正在开发新型的光催化剂,以提高光催化制氢的效率和稳定性。

例如,半导体材料如二氧化钛(TiO2)和氧化锌(ZnO)被广泛研究,它们可以吸收光能并在催化剂表面产生电子-空穴对,从而促进水分解反应生成氢气。

3. 电催化制氢:电催化制氢是一种利用电能来促进制氢反应的技术。

研究人员正在研究新型的电催化剂,以提高电催化制氢的效率和稳定性。

例如,金属合金催化剂、有机催化剂和无机催化剂等被广泛研究。

4. 催化剂载体:催化剂载体是催化剂的载体材料,它可以提高催化剂的稳定性和活性。

研究人员正在探索新型的催化剂载体材料,如碳纳米管、氧化铝、氧化锆等,以提高催化制氢的效率和稳定性。

总的来说,催化制氢的发展正朝着更高效、更稳定、更廉价的方向发展。

这将为氢能产业的发展提供更可持续、环保的解决方案。

制氢装置工艺原理催化剂及助剂制氢过程可分为几个反应步骤:钴-钼加氢脱硫反应、脱氯反应、氧化锌脱硫反应、烃类-水蒸汽转化反应、一氧化碳变换反应及氢气提纯部分(本装置用PSA)。

为了分离出部分加氢干气中的氢气,在干气压缩机与加氢加热炉之间增加膜分离单元。

1钻一目加氢脱硫反应1.1 反应原理制氢原料油、气中含有各种有机硫,在一定的温度(一般为260〜400C)及有H2存在的条件下,钻一钼加氢脱硫催化剂能使有机硫转化成无机硫,无机硫再由其它脱硫剂(如ZnO )吸收,原料中含有的烯烃也能被加氢饱和,有机氯化+ 2H 2S(5)硫氧化碳加氢反应式: COS + H 2 t H 2S+ CO(6) 烯烃加氢反应式: RCH=CHR' + H 2 f RCH 2-CH 2R'(7) 有机氯化物加氢反应式: R-CL + H 2 t R-H +HCL(反应式中:R 、R '弋表烷基)1.2 影响因素(1) 温度 钴-钼催化剂进行加氢脱硫时,操作温度通常控制在260〜400C 范围内,当温度低于220C,加氢效果明显下降, 温度高于420 C 以上催化剂表面聚合和结碳现象增加。

(2) 压力 由于有机硫化物在轻油中的含量不高,故压力对氢解反 应影响不大,压力由整个工艺流程的要求决定,通常控制在 3.0〜4.0MPa 。

物被加氢生成 HCL 。

反应式如下:(1) 硫醇加氢反应式:+ H 2S(2) 二硫醚加氢反应式:RH + 2H 2S + R'H(3) 硫醚加氢反应式:2RH + 2R'H 2 + 2H 2SR-SH + H 2 — RH R-S-S-R' + 3H 2 — 2R-S-R'H + 5H 2 —(3) 空速单位时间(h),通过单位催化剂体积(m3)的气体(折合为标准状态下)体积数量,称为空速,单位为m3/h.m3,可简写为h-1。

有些反应,水蒸汽参与反应过程,但计算空速时不计算水蒸汽的体积,这时的空速称为干气空速。

当前制氢的关键技术进展、前景及建议氢气制备主要技术工艺有热化学制氢和水电解制氢,其中热化学制氢技术主要有化石能源制氢及化工原料制氢。

化石能源制氢包括水煤气制氢、天然气重整制氢等,目前已经进行工业生产,技术相对成熟,但能量的产出大于投入,若用此法制氢发电,能量转换效率低,经济性差,因此传统能源制氢并非理想的制氢技术。

化工原料制氢主要有醇类裂解制氢、醇类重整制氢,如甲醇水蒸气重整制氢。

水电解制氢法即利用光伏、风电等新能源电力电解水制氢,这种制氢方式近零碳排放,可充分利用“三弃”(弃风、弃光、弃水)能源水解制氢,还可以大大降低制氢成本,是实现“绿氢”生产的重要技术环节,也是氢能领域投资的重点领域。

化石能源制氢技术虽然成熟度较高且经济性较好,但碳排放量较大,违背了氢能作为清洁能源的本质,不适合长期发展;可再生能源电力电解水制氢技术成熟,且环保性好、碳排放少,但是其制氢成本较高,可以考虑采取“三弃”能源制氢,以大幅降低制氢成本。

不同制氢技术所使用的制氢原料及制氢工艺大有不同。

一、制氢原料全球制氢技术的主流选择是化石能源制氢和化工原料制氢,这主要是由于化石能源制氢和化工原料制氢的成本较低。

此外,由于清洁性好、效率高、成本低,采用天然气重整制氢具有较大利润空间。

采用电解水制氢是当前制氢环节的研究热点,技术也较为成熟,其他新型制氢法尚未应用于大规模制氢。

从制氢原料占比来看,近期我国仍将主要采用化石能源制氢和工业副产氢+碳捕集、利用与封存(CCUS)技术(即“蓝氢”),助力化石能源制氢降低碳排放。

而随着我国可再生能源装机容量不断增大,在西北地区出现大量弃风弃光现象,如果能够将弃风弃光所发电力用于电解水制氢(“绿氢”,即采用风电、光伏等可再生能源电解水制氢),“绿氢”制取经济性也非常可观。

因此,长远来看,随着碳达峰、碳中和工作的推进,“绿氢”将成为氢能应用的主流选择。

二、制氢工艺较为成熟的技术路线有3种,即使用煤炭、天然气等化石能源重整制氢,以醇类裂解制氢技术为代表的化工原料高温分解重整制氢,以及电解水制氢;光解水和生物质气化制氢等技术路线仍处于实验和开发阶段,相关技术难以突破,尚未达到规模化制氢的需求。

甲烷蒸汽重整制备氢气的技术优化甲烷蒸汽重整制备氢气是一种常用的氢气生产技术,具有高效、低成本等优点。

然而,在实际应用中,仍然存在一些问题需要进一步优化和改进。

一、优化反应条件甲烷蒸汽重整制备氢气的关键步骤是催化剂的选择和反应条件的控制。

当前常用的镍基催化剂在高温高压条件下表现优异,但同时也存在着催化剂抗积碳性能不足、寿命较短等问题。

因此,研究人员可以探索新型镍基催化剂,并优化反应条件,提高催化剂的稳定性和寿命,从而进一步提高氢气生产效率。

二、提高甲烷转化率甲烷蒸汽重整制备氢气的关键在于甲烷的转化率,即甲烷与水蒸汽反应生成氢气和二氧化碳的产率。

目前,甲烷转化率较低是影响氢气生产效率的主要原因之一。

为了提高甲烷的转化率,研究人员可以通过改进催化剂的结构和性能,优化反应条件,或者采用新型反应器等手段来提高甲烷的转化率,从而提高氢气生产效率。

三、降低副产物生成在甲烷蒸汽重整制备氢气的过程中,除了生成氢气和二氧化碳外,还会生成一些副产物,如一氧化碳、甲醛等。

这些副产物不仅会影响氢气的纯度,还会影响催化剂的活性和稳定性。

因此,降低副产物的生成是提高氢气生产效率的关键之一。

研究人员可以通过优化反应条件、控制反应温度和压力等手段,降低副产物的生成,提高氢气的纯度和产率。

四、提高能源利用效率甲烷蒸汽重整制备氢气是一种能耗较高的氢气生产技术,主要原因在于需要消耗大量的热能来维持高温高压条件。

为了提高能源利用效率,研究人员可以尝试引入新型能源技术,如太阳能、风能等,或者优化现有的能源利用方式,减少能源的浪费,提高能源利用效率,从而降低氢气生产的成本。

五、提高生产规模目前,甲烷蒸汽重整制备氢气的生产规模较小,无法满足工业生产的需求。

为了提高生产规模,研究人员可以尝试优化生产工艺流程,提高生产效率,降低生产成本,从而提高生产规模,实现氢气的大规模生产,满足市场需求。

总结一下本文的重点,我们可以发现,甲烷蒸汽重整制备氢气是一种重要的氢气生产技术,但仍然存在一些问题需要进一步优化和改进。

工业制氢方法概述世界上大多数氢气通过天然气、丙烷、或者石脑油重整制得。

经过高温重整或部分氧化重整,天然气中的主要成分甲烷被分解成 H2、 CO2、CO 。

这种路线占目前工业方法的 80 %, 其制氢产率为 70 %—90 %。

烃类重整制氢技术已经相当成熟,从提高重整效率,增强对负载变换的适应能力,降低生产成本等方面考虑,催化重整技术不断得到发展,产生了不少改进的重整工艺 ,其中包括可再生重整、平板式重整、螺旋式重整、强化燃烧重整等。

煤直接液化工艺中一个重要单元就是的单元就是加氢液化,下面着重介绍几种工业上制氢工艺:一、烃类蒸汽转化法蒸汽转化法可以采用从天然气到石油脑的所有轻烃为原料。

主要利用高温下水蒸气和烃类发生反应。

转化生成物主要为氢、一氧化碳和二氧化碳。

该过程需要消耗大量的能量,只不过要脱除或分离二氧化碳是件很麻烦的事,虽然目前分离二氧化碳的方法在不断推出,如变压吸附法( PSA)、吸收法( 包括物理吸收和化学吸收法),低温蒸馏法,膜分离法等等,然而,二氧化碳的处理仍是很费脑筋,若是直接排入大气,势必造成环境污染。

二、烃类分解生成氢气和炭黑的制氢方法该方法是将烃类分子进行热分解,产物为氢气和炭黑,炭黑可用于橡胶工业及其它行业中,同时避免了二氧化碳的排放。

目前,主要有如下两种方法用于烃类分解制取氢气和炭黑。

( 1 ) 热裂解法:将烃类原料在无氧( 隔绝空气),无火焰的条件下,热分解为氢气和炭黑。

生产装置中可设置两台裂解炉,炉内衬耐火材料并用耐火砖砌成花格成方型通道,生产时,先通入空气和燃料气在炉内燃烧并加热格子砖,然后停止通空气和燃料气,用格子砖蓄存的热量裂解通入的原料气,生成氢气和炭黑,两台炉子轮流进行蓄热和裂解,循环操作,将炭黑与气相分离后气体经提纯后可得纯氢,其中氢含量依原料不同而异,例如原料为天然气,其氢含量可达 85 % 以上。

天然气高温热裂解制氢技术,其主要优点在于制取高纯度氢气的同时,不向大气排放二氧化碳,而是制得更有经济价值、易于储存且可用于未来碳资源的固体碳,减轻了环境的温室效应。

先进的蒸汽转化制氢工艺1 前言现在,许多国家对氢气的需求量日益增长。

尤其是炼油厂为了生产更环保的汽柴油产品,必须提高氢气规模以降低硫等杂质的含量。

在炼油厂,制氢装置已经被视为公用工程,要求操作可靠、灵活,装置投资要低。

操作费用是制氢装置一个非常重要的参数。

从图1可以看出,氢气的用途十分广泛。

对于最小规模(在100Nm3/h以下),氢气可以采用电解法制取或者在市场上买瓶装的氢气。

氨/甲醇分解转化制氢适用用规模小、需求时而连续、时而间断的场合,一般用于食品、电子和医药等行业。

对于较大规模(500Nm3/h以上),制氢主要采用以烃为原料,水蒸汽转化或者高温氧化转化工艺。

工艺路线包括原料烃蒸汽转化、变换反应和产品氢净化等几个步骤。

炼油行业是用氢大户,约占50%,规模大多在5000Nm3/h以上,而且对氢气的需求仍在继续增长。

其次是钢铁行业和基础化工产品行业,例如:氨和甲醇。

根据所需用氢量,炼油厂有小的制氢装置,也有处理量大到120000Nm3/h的装置,主要为炼油厂的加氢裂化、加氢脱硫和脱芳构化装置提供了氢源。

蒸汽转化工艺路线的选择取决于装置规模、原料和产品氢气规格。

2 蒸汽转化工艺Topsφe公司50多年来一直致力于蒸汽转化工艺和催化剂的研究开发,并取得了明显的成就,开发出一系列制氢流程。

用户可根据不同工况,选择最佳工艺方案。

在制氢工艺中,蒸汽转化已经占据了主导地位。

表1列出Topsφe公司的蒸汽转化工艺。

绝热预转化工艺可将原料中重烃转化为甲对流式转化炉或者自热式转化(取决工艺方案),能在苛刻条件的操作。

Topsφe管式转化炉设计是基于侧烧模式,这种炉型通过对炉管温度精确控制,确保高合金管材的最优使用,延长炉管的使用寿命。

侧烧式蒸汽转化炉实现其它炉型不能达到的操作条件。

在有氧气来源的场所,自热式转化工艺是有效的选择。

原料和氧气以及水蒸汽在装有专用转化催化剂的反应器中反应,进入自热式反应器的原料可以是烃,也可以是经过预转化的气体;氧气燃烧二段转化工艺,又称二段转化,原料首先在常规转化炉中反应,然后出口的气体进入氧气燃烧转化炉。

我国制氢技术与工艺路线一、背景氢能应用:氢能已经横跨电力、供热和燃料3个领域,新能源制氢补充发电、燃料电池汽车、分布式发电等众多应用模式。

氢能技术包括:制氢、储氢、输氢和燃料电池技术等。

制氢技术包括:化学、生物、电解、光解和化学热处理过程。

二、制氢工艺路线1、石化资源制氢主要包括煤制氢及天然气制氢两种工艺,技术路线成熟,研究方向主要集中在新型催化剂及效率提升方面。

煤制氢可分为焦化和气化两种,煤气化技术是我国制氢最主要的方式之一,工业应用广泛。

天然气制氢工艺有蒸汽转化法、部分氧化法、催化裂解法、甲烷自热催化重整法。

其中蒸汽转化工艺在制氢工业上占有较大优势。

总体来看,石化资源制氢商业化技术成熟,但制取过程比较复杂,氢气成本较高。

同时,制氢过程中主要排放CO2,需要结合CO2捕获与封存(CCS)技术。

2、水解制氢包括电解水及太阳能水解,电解水制氢技术研究方向有3种:碱性电解水制氢、固体聚合物电解水制氢、高温固体氧化物电解水制氢。

工业上大规模的电解水制氢基本上都是采用碱性电解池水电解制氢,其电能消耗较大,电费占总费用的80%左右。

固体聚合物电解水制氢(SPE)不需要液态电解液,电解液为酸性聚合膜,相对成本高、容量小、效率低和使用期短,薄膜电解工艺还不成熟。

高温固体氧化物电解水制氢是基于高温燃料电池技术,是固体氧化物燃料电池(SOFC)的逆向应用。

太阳能制氢主要有:太阳能发电电解水制氢、太阳能热解水制氢、太阳能热化学循环裂解水制氢等。

研究重点是对太阳能光热的利用和光催化效率的提升。

总体来看,尽管电解水制氢工艺不复杂,但需要消耗较多的电能,太阳能光解水技术处于发展初期,需要解决原料成本和转换效率低、高温材料问题等。

3、生物质制氢包括生物法制氢和热化学法制氢两种。

生物法制氢是利用生物自身的代谢作用将有机质或水转化为氢气。

热化学制氢技术可以细分为气化制氢、超临界水气化制氢、高温等离子体制氢、微波热解气化制氢和热解制氢等多种工艺。

烃类水蒸气转化法制氢概述摘要:本文以烃类水蒸气转化法为例概述了原料经过预处理、转化、中温变换、PSA变压吸附等步骤转化为氢气纯度达到99.9%以上的过程。

关键词:烃类水蒸气转化预处理吸附提纯1 烃类水蒸气转化法原理烃类水蒸汽转化是以烃类为原料,在一定温度和催化剂作用下使烃类和水蒸汽经过一系列的分解、裂化、脱氢、结炭、消炭、氧化、变换、甲烷化等反应,最终转化为H2、CO、CO2、和少量残余的CH4,其中H2是本阶段的目的产物。

烃类的蒸汽转化反应如下:CnHm+nH2O=nCO+(n+m/2)H2――QCH4+H2O=CO+3H2――206000KJ/KmolCO+H2O=CO2+H2――41200KJ/Kmol转化炉内进行的烃类蒸汽转化反应是一个极复杂的平行、顺序反应体系。

从以上反应原理中可以看出其反应过程需需要吸收大量的热,这就要就反应要有较高的反应温度,而烃类易在高温下裂解结炭特别是烯烃,结炭是转化过程中的必然反应,当结炭反应速度大于消炭反应速度时,转化催化剂就会积炭,使催化剂活性下降甚至丧失。

为保证催化剂活性,就要有大于反应所需求过量的水蒸气来进行消炭,从转化后阶段来看,反应生成的CO也需要水蒸汽与之反应,所以生产时要求转化进料始终保持一定的水碳比,使消炭速度大于结炭速度,避免催化剂上炭的沉积。

烃类水蒸气转化法其催化剂主要活性组分为单质Ni,其对原料品质有较高要求,原料中的硫、氯等有害杂质能与转化催化剂活性组分Ni反应生成不可逆转的化合物,从而使其永久性中毒失去活性。

为了充分发挥转化催化剂的活性,并获得较高的氢收率,转化床层一般装填有两种不同性能的催化剂,一般选用Z417/Z418转化催化剂。

Z417/Z418转化催化剂可以适应多种原料,并且对脱毒的需求相对较低。

Z417含有一定钾碱金属的抗结炭助剂因此作为上段催化剂使用,其具有较好的低温活性及抗积炭性能,Z418具有较高的转化活性作为下段床层催化剂。

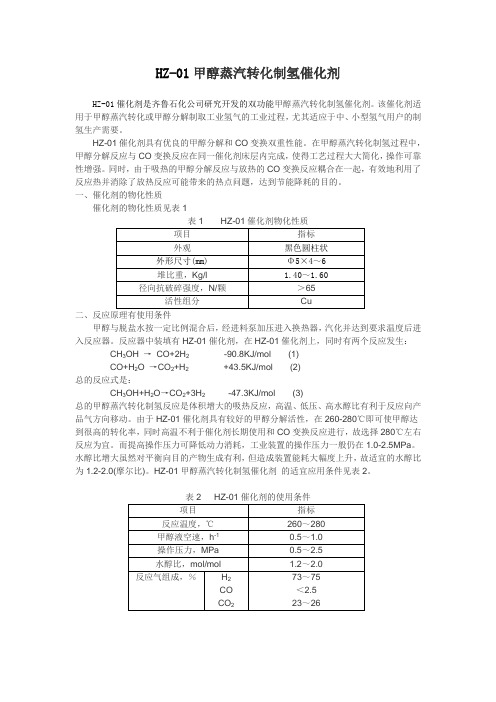

HZ-01甲醇蒸汽转化制氢催化剂HZ-01催化剂是齐鲁石化公司研究开发的双功能甲醇蒸汽转化制氢催化剂。

该催化剂适用于甲醇蒸汽转化或甲醇分解制取工业氢气的工业过程,尤其适应于中、小型氢气用户的制氢生产需要。

HZ-01催化剂具有优良的甲醇分解和CO变换双重性能。

在甲醇蒸汽转化制氢过程中,甲醇分解反应与CO变换反应在同一催化剂床层内完成,使得工艺过程大大简化,操作可靠性增强。

同时,由于吸热的甲醇分解反应与放热的CO变换反应耦合在一起,有效地利用了反应热并消除了放热反应可能带来的热点问题,达到节能降耗的目的。

一、催化剂的物化性质催化剂的物化性质见表1二、反应原理有使用条件甲醇与脱盐水按一定比例混合后,经进料泵加压进入换热器,汽化并达到要求温度后进入反应器。

反应器中装填有HZ-01催化剂,在HZ-01催化剂上,同时有两个反应发生:CH3OH →CO+2H2-90.8KJ/mol (1)CO+H2O →CO2+H2+43.5KJ/mol (2)总的反应式是:CH3OH+H2O→CO2+3H2 -47.3KJ/mol (3)总的甲醇蒸汽转化制氢反应是体积增大的吸热反应,高温、低压、高水醇比有利于反应向产品气方向移动。

由于HZ-01催化剂具有较好的甲醇分解活性,在260-280℃即可使甲醇达到很高的转化率,同时高温不利于催化剂长期使用和CO变换反应进行,故选择280℃左右反应为宜。

而提高操作压力可降低动力消耗,工业装置的操作压力一般仍在1.0-2.5MPa。

水醇比增大虽然对平衡向目的产物生成有利,但造成装置能耗大幅度上升,故适宜的水醇比为1.2-2.0(摩尔比)。

HZ-01甲醇蒸汽转化制氢催化剂的适宜应用条件见表2。

表2 HZ-01催化剂的使用条件三、催化剂使用方法1、贮存与运输HZ-01 催化剂采用铁桶或纸桶包装,内衬塑料袋封严贮存及运输过程中应防止催化剂受潮、剧烈震荡和化学污染,就贮存于干燥通风的仓库中。

2、装填甲醇转化制氢反应器为列管式反应器,催化剂装填就按如下步骤进行:(1)擦拭反应器各炉管,确保每根反应管的清洁。

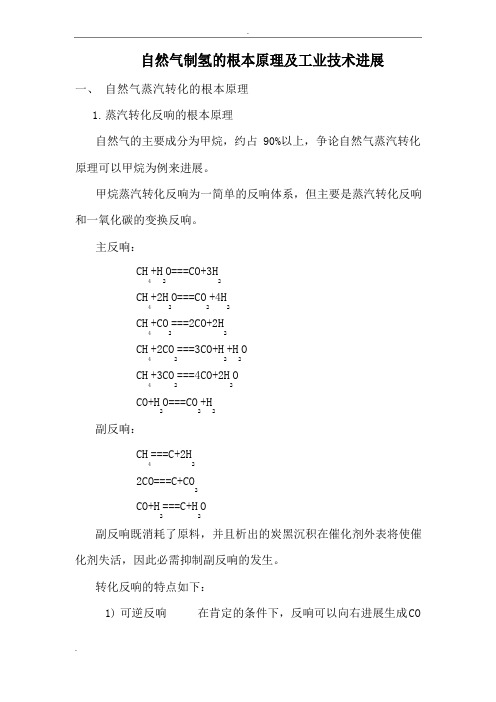

自然气制氢的根本原理及工业技术进展一、自然气蒸汽转化的根本原理1.蒸汽转化反响的根本原理自然气的主要成分为甲烷,约占 90%以上,争论自然气蒸汽转化原理可以甲烷为例来进展。

甲烷蒸汽转化反响为一简单的反响体系,但主要是蒸汽转化反响和一氧化碳的变换反响。

主反响:CH +H O===CO+3H4 2 2CH +2H O===CO +4H4 2 2 2CH +CO ===2CO+2H4 2 2CH +2CO ===3CO+H +H O4 2 2 2CH +3CO ===4CO+2H O4 2 2CO+H O===CO +H2 2 2副反响:CH ===C+2H4 22CO===C+CO2CO+H ===C+H O2 2副反响既消耗了原料,并且析出的炭黑沉积在催化剂外表将使催化剂失活,因此必需抑制副反响的发生。

转化反响的特点如下:1)可逆反响在肯定的条件下,反响可以向右进展生成CO和H ,称为正反响;随着生成物浓度的增加,反响也可以向2左进展,生成甲烷和水蒸气,称为逆反响。

因此生产中必需掌握好工艺条件,是反响向右进展,生成尽可能多的 CO 和H 。

22)气体体积增大反响一分子甲烷和一分子水蒸气反响后,可以生成一分子 CO 和三分子 H ,因此当其他条件确定时,降低2压力有利于正反响的进展,从而降低转化气中甲烷的含量。

3)吸热反响甲烷的蒸汽转化反响是强吸热反响,为了使正反响进展的更快、更彻底,就必需由外界供给大量的热量,以保持较高的反响温度。

4)气-固相催化反响甲烷的蒸汽转化反响,在无催化剂的参与的条件下,反响的速度缓慢。

只有在找到了适宜的催化剂镍,才使得转化的反响实现工业化称为可能,因此转化反响属于气-固相催化反响。

2.化学平衡及影响因素3.反响速率及影响速率在没有催化剂的状况时,即使在相当高的温度下,甲烷蒸汽转化反响的速率也是很慢的。

当有催化剂存在时,则能大大加快反响速率;甲烷蒸汽转化反响速率对反响温度上升而加快,集中作用对反响速率影响明显,承受粒度较小的催化剂,削减内集中的影响,也能加快反响速率。