化工原理课程设计最终版

- 格式:docx

- 大小:630.09 KB

- 文档页数:30

化工原理课程设计一、教学目标本节课的教学目标是使学生掌握化工原理的基本概念、基本理论和基本方法,包括流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等,培养学生分析和解决化工问题的能力。

1.掌握流体的密度、粘度、热导率等物理性质。

2.理解流体力学的基本方程,包括连续方程、动量方程和能量方程。

3.掌握流体流动和压力降的基本理论,包括层流和湍流、管道流动和开放流动等。

4.理解气液平衡的基本原理,包括相图、相律和相变换等。

5.掌握传质过程的基本方法,包括扩散、对流传质和膜传质等。

6.能够运用流体力学基本方程分析流体流动问题。

7.能够计算流体流动和压力降的基本参数,如流速、压力降等。

8.能够分析气液平衡问题,确定相态和相组成。

9.能够运用传质过程的基本方法分析和解决化工问题。

情感态度价值观目标:1.培养学生对化工原理学科的兴趣和热情。

2.培养学生严谨的科学态度和良好的职业道德。

3.培养学生团队协作和自主学习的意识。

二、教学内容本节课的教学内容主要包括流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等。

1.流体的物理性质:包括密度、粘度、热导率等,通过实例讲解其测量方法和应用。

2.流体力学基本方程:讲解连续方程、动量方程和能量方程,并通过实例分析其应用。

3.流动和压力降:讲解层流和湍流的特性,分析管道流动和开放流动的压力降计算方法。

4.气液平衡:讲解相图、相律和相变换的基本原理,并通过实例分析气液平衡问题。

5.传质过程:讲解扩散、对流传质和膜传质的基本方法,并通过实例分析传质问题的解决方法。

三、教学方法本节课采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:用于讲解流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等基本概念和理论。

2.讨论法:通过小组讨论,引导学生主动思考和分析化工问题,提高学生的分析和解决问题的能力。

3.案例分析法:通过分析实际化工案例,使学生更好地理解和应用化工原理,培养学生的实际操作能力。

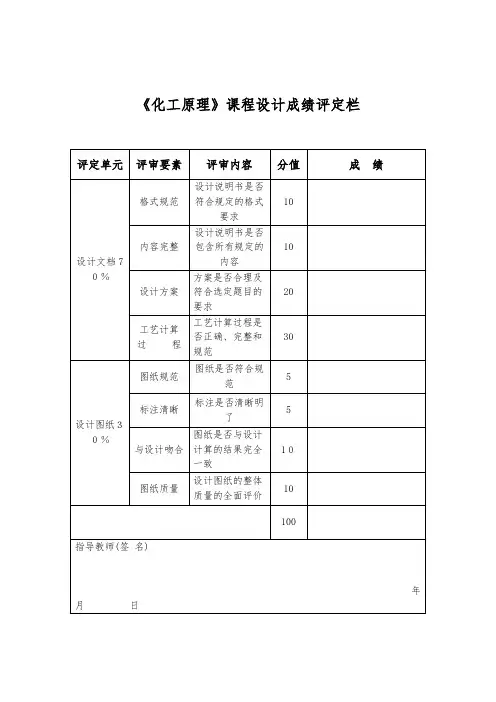

《化工原理》课程设计成绩评定栏目录一、设计任务书 .......................... 错误!未定义书签。

二、正文 ................................ 错误!未定义书签。

1 设计方案简介ﻩ错误!未定义书签。

2 工艺设计计算工艺计算及主体设备设计..... 错误!未定义书签。

2.1精馏塔流程的确定ﻩ错误!未定义书签。

2.2 塔的物料衡算........................ 错误!未定义书签。

2.2.1料液、塔顶及塔底产品含二硫化碳的质量分数ﻩ错误!未定义书签。

2.2.2原料液、塔顶及塔底产品的平均摩尔质量ﻩ错误!未定义书签。

2.2.3物料衡算原料处理量ﻩ错误!未定义书签。

2.2.4质量恒算ﻩ错误!未定义书签。

2.3塔板数的确定....................... 错误!未定义书签。

2.3.1 理论板层数NT的求取 ........... 错误!未定义书签。

2.3.2 实际塔板数NT的求取............ 错误!未定义书签。

2.4、塔工艺条件及物性数据计算ﻩ错误!未定义书签。

2.4.1操作要求的计算................. 错误!未定义书签。

2.4.2平均摩尔质量计算ﻩ错误!未定义书签。

2.4.3 平均密度计算ﻩ错误!未定义书签。

σ的计算ﻩ错误!未定义书签。

2.4.4液体平均表面张力mμ的计算 ......... 错误!未定义书签。

2.4.5 液体平均黏度Lm2.5精馏塔气液负荷计算................. 错误!未定义书签。

2.6塔和塔板的主要工艺尺寸的计算ﻩ错误!未定义书签。

2.6.1塔径的计算ﻩ错误!未定义书签。

2.6.2精馏塔高度的计算 ............... 错误!未定义书签。

2.6.3 塔板主要工艺尺寸的计算........... 错误!未定义书签。

2.7筛板的流体力学验算ﻩ错误!未定义书签。

化工原理课程设计化工原理课程设计500字化工原理课程设计旨在通过实际案例和综合实验,帮助学生学习和掌握化工原理的基本概念和操作技能。

下面是一个典型的化工原理课程设计。

1. 实验名称:离心分离实验实验目的:掌握离心分离的基本原理和操作技能。

实验器材:离心机、试管、离心管、溶液样品。

实验步骤:1)准备样品溶液并放入试管中。

2)将试管放入离心管中,装入离心机内。

3)设定离心机的转速和离心时间。

4)启动离心机,等待离心结束。

5)取出离心管,观察离心效果并记录实验结果。

实验结果:观察到溶液中的固体颗粒被离心力推向试管底部,分离出清澈的液相。

实验原理:离心分离利用离心力的作用,分离混合物中的固液两相。

较不容易分离的混合物可以通过调整离心转速和时间,增加离心力的强度和作用时间,达到分离的目的。

2. 实验名称:蒸馏实验实验目的:熟悉蒸馏的原理和操作方法,掌握蒸馏工艺的应用。

实验器材:蒸馏设备、蒸馏瓶、温度计、冷凝器、反应溶液。

实验步骤:1)将反应溶液倒入蒸馏瓶中。

2)安装冷凝器,并连接水源以保持冷凝器的冷却。

3)开始加热蒸馏瓶,控制温度在反应物的沸点温度范围内。

4)观察冷凝器中的液体产物,并分离收集产物。

实验结果:观察到反应溶液在加热过程中发生沸腾,产生气体产物,并在冷凝器中冷却、凝结成液体产物。

实验原理:蒸馏是利用物质沸点的差异,通过加热和冷却,将液体混合物分离成不同组分的过程。

通过以上两个典型的实验,学生可以了解和掌握离心分离和蒸馏两种常见的化工分离方法。

同时,通过实验过程中观察、记录和分析实验结果,培养学生的观察力和实验分析能力。

除此之外,还可以在实验设计中加入安全注意事项,提醒学生在实验过程中注意安全防护和化学危险品的处理等方面的知识点。

这样的课程设计能够使学生在实践中学习,提高他们的综合实验能力和创新意识。

化工原理课程设计完整版一、教学目标本课程旨在让学生掌握化工原理的基本概念、理论和方法,了解化工生产的基本过程和设备,培养学生运用化工原理解决实际问题的能力。

具体目标如下:1.知识目标:(1)理解化工原理的基本概念和原理;(2)熟悉化工生产的基本过程和设备;(3)掌握化工计算方法和技能。

2.技能目标:(1)能够运用化工原理解决实际问题;(2)具备化工过程设计和优化能力;(3)学会使用化工设备和仪器进行实验和调试。

3.情感态度价值观目标:(1)培养学生的团队合作意识和沟通能力;(2)增强学生对化工行业的认识和兴趣;(3)培养学生对科学研究的热爱和责任感。

二、教学内容本课程的教学内容主要包括以下几个方面:1.化工原理基本概念和原理:包括溶液、蒸馏、吸收、萃取、离子交换等基本操作原理和方法。

2.化工生产过程和设备:包括反应器、换热器、蒸发器、膜分离设备等的基本结构和原理。

3.化工计算方法:包括物料平衡、热量平衡、质量平衡等计算方法。

具体教学大纲安排如下:第1-2周:化工原理基本概念和原理;第3-4周:化工生产过程和设备;第5-6周:化工计算方法。

三、教学方法本课程采用多种教学方法,以激发学生的学习兴趣和主动性:1.讲授法:讲解基本概念、原理和方法,引导学生理解和掌握;2.案例分析法:分析实际案例,让学生学会运用化工原理解决实际问题;3.实验法:进行实验操作,培养学生的实践能力和实验技能;4.小组讨论法:分组讨论,培养学生的团队合作意识和沟通能力。

四、教学资源本课程的教学资源包括:1.教材:《化工原理》;2.参考书:相关化工原理的教材和学术著作;3.多媒体资料:教学PPT、视频、动画等;4.实验设备:反应器、换热器、蒸发器、膜分离设备等。

以上教学资源将用于支持教学内容和教学方法的实施,丰富学生的学习体验。

五、教学评估本课程的评估方式包括平时表现、作业、考试等多个方面,以全面客观地评价学生的学习成果。

1.平时表现:通过课堂参与、提问、小组讨论等形式的评估,考察学生的学习态度和理解能力。

化工原理课程设计课程背景化工原理是化学工程中的基础课程之一,其涵盖了诸如热力学、传质和反应工程等基本概念。

本科生需要在本课程中学会运用这些基本概念解决工程问题,并开展一些基本的实验设计和模拟计算。

该课程设计旨在加深化工原理课程的理论学习,并提高学生的实际操作能力。

课程目标本课程设计的目标是让学生在课程的实践中掌握基本的化工原理知识,并运用这些知识解决实际的工业问题。

具体目标有:1.学习掌握热力学的基本概念和计算方法。

2.学习掌握传质过程的基本方程和物理资料的估算方法。

3.学习掌握反应工程的基本概念和反应机理的分析方法。

4.在实践课程中,学生需要掌握实验操作和实验数据的处理方法,以及模拟计算工具的使用。

课程内容该课程设计将分为以下几个部分:实验部分学生将进行基于传统的物理化学实验,质量传递、热力学、反应工程等实验设计,并通过实验数据分析和处理来确定已学习的基本概念和知识。

一些例子包括:•燃烧烷基气体的热力学变化。

•分析盐水蒸汽-液体传质的影响因素。

•合成醇酸的相变反应工程。

•模拟火箭推进器的性能和热效应。

在此过程中,学生将掌握实验设计的基本技能,并学习如何使用化学试剂和设备进行实验操作。

另外,还将学习数据采集、处理和分析的数据分析方法。

模拟部分该部分旨在教授学生如何运用现代计算机技术模拟基本化工过程。

具体而言,学生将使用Petrosim (或者其他模拟计算工具)软件来模拟各种化学过程,包括:•含有减压操作的多物质流体化反应器。

•用于石油提炼的不同精炼工艺的流程模拟。

在模拟的过程中,学生将学习理解物理过程、建立适当的模型、配置计算软件,并分析和评估模拟结果的有效性。

成果要求每位学生必须提交一份完整的课程设计报告,包括:1.实验部分的实验设计和数据分析,同时要展示自己对实验操作和数据分析的独立能力。

2.模拟部分的模拟计算过程与结果,展示自己对计算机模拟技术的掌握和理解能力。

3.论文应在规定的截止日期前提交,格式和结构必须规范,课程须按时完成。

化工原理课程设计 柴诚敬一、课程目标知识目标:1. 理解并掌握化工原理的基本概念,如流体力学、热力学、传质与传热等;2. 学会运用化学工程的基本原理分析典型化工过程中的现象与问题;3. 掌握化工流程设计的基本方法和步骤,能结合实际案例进行流程分析与优化。

技能目标:1. 能够运用数学工具解决化工过程中的计算问题,如物料平衡、能量平衡等;2. 培养学生运用实验、图表、模拟等方法对化工过程进行研究和评价的能力;3. 培养学生团队协作、沟通表达及解决实际问题的能力。

情感态度价值观目标:1. 培养学生对化工原理学科的兴趣和热爱,激发学习积极性;2. 增强学生的环保意识,使其认识到化工过程对环境的影响及责任感;3. 培养学生严谨、求实的科学态度,提高其创新意识和实践能力。

本课程针对高年级学生,结合化工原理课程性质,注重理论与实践相结合,旨在培养学生运用基本原理解决实际问题的能力。

教学要求以学生为中心,注重启发式教学,激发学生的主动性和创造性。

课程目标分解为具体学习成果,以便于后续教学设计和评估。

通过本课程的学习,使学生能够全面掌握化工原理知识,为未来从事化工领域工作打下坚实基础。

二、教学内容本章节教学内容主要包括:1. 化工流体力学基础:流体静力学、流体动力学、流体阻力与流动形态等;参考教材第二章:流体力学基础。

2. 热力学原理及应用:热力学第一定律、第二定律,以及理想气体、实际气体的热力学性质;参考教材第三章:热力学原理及其在化工中的应用。

3. 传质与传热过程:质量传递、热量传递的基本原理,以及相应的传递速率计算;参考教材第四章:传质与传热。

4. 化工过程模拟与优化:介绍化工过程模拟的基本方法,如流程模拟、动态模拟等,以及优化策略;参考教材第五章:化工过程模拟与优化。

5. 典型化工单元操作:分析各类单元操作的基本原理及设备选型,如反应器、塔器、换热器等;参考教材第六章:典型化工单元操作。

教学大纲安排如下:第一周:化工流体力学基础;第二周:热力学原理及应用;第三周:传质与传热过程;第四周:化工过程模拟与优化;第五周:典型化工单元操作。

化工原理课程设计一、教学目标本节课的教学目标是让学生掌握化工原理的基本概念和基本原理,了解化工过程的基本单元操作,包括流体流动、传质、传热等,培养学生分析和解决化工问题的能力。

具体来说,知识目标包括:1.掌握流体流动的基本原理和计算方法;2.了解传质和传热的基本原理和计算方法;3.掌握化工过程的基本单元操作和流程。

技能目标包括:1.能够运用流体流动、传质、传热的基本原理分析和解决实际问题;2.能够运用化工原理的基本单元操作设计和优化化工过程。

情感态度价值观目标包括:1.培养学生的科学精神和创新意识,使其能够积极面对和解决化工过程中的问题;2.培养学生的团队合作意识和责任感,使其能够有效地参与和完成化工项目。

二、教学内容本节课的教学内容主要包括化工原理的基本概念、基本原理和基本单元操作。

具体来说,教学大纲如下:1.流体流动:流体的性质、流动的类型和计算方法;2.传质:传质的类型和计算方法、传质的设备;3.传热:传热的基本原理和计算方法、传热的设备;4.化工过程的基本单元操作:反应器、分离器、输送设备等。

三、教学方法为了激发学生的学习兴趣和主动性,本节课将采用多种教学方法,包括讲授法、讨论法、案例分析法、实验法等。

具体来说:1.讲授法:通过教师的讲解,让学生掌握化工原理的基本概念和基本原理;2.讨论法:通过小组讨论,让学生深入理解和掌握化工原理的知识;3.案例分析法:通过分析实际案例,让学生了解化工过程的基本单元操作和流程;4.实验法:通过实验操作,让学生亲自体验和验证化工原理的知识。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:化工原理教材,用于提供基础知识和理论框架;2.参考书:化工原理相关参考书,用于提供更多的知识和案例;3.多媒体资料:化工原理相关的视频、图片等资料,用于辅助讲解和展示;4.实验设备:化工原理实验设备,用于进行实验操作和验证。

广州大学生命科学学院《化工原理》课程设计精馏塔设计设计题目:甲醇——水二元混合物连续精馏塔的设计姓名:班级:学号:指导老师:邹汉波设计时间:2017年1月目录前言 (4)课程设计任务书 (5)第一章设计方案的确定 (6)1.1 概述 (6)1.2基本原理 (6)1.3设计方案原则 (6)1.4 设计方案的确定 (7)1.5塔板类型的选择 (7)1.6操作压力 (7)1.7进料状态 (7)1.8加热方式 (7)1.9回流比 (7)1.10热能利用 (7)1.11工艺流程示意图 (8)第二章塔板的工艺计算 (10)2.1 全塔物料衡算 (10)2.2 塔板数的确定 (11)第三章精馏塔的工艺条件及有关物性数据的计算 (17)3.1操作压力的计算 (17)3.2操作温度的计算 (17)3.3平均摩尔质量计算 (17)3.4平均密度计算 (18)3.5液体平均张力计算 (20)3.6液体平均粘度计算 (21)第四章精馏塔的塔体工艺尺寸计算 (22)4.1塔径 (22)4.2精馏塔有效高度计算 (25)第五章溢流装置的计算 (26)5.1 溢流堰 (26)5.2受液盘 (27)5.3 弓形降液管的宽度和横截面积 (28)5.4降液管底隙高度h0 (29)5.5塔板布置及浮阀数目及排列 (30)第六章塔板的流体力学计算 (33)6.1 气体通过浮阀塔板的压降 (33)6.2 液泛 (36)6.3 雾沫夹带 (37)6.4 漏液校核 (41)6.5 塔的负荷性能图 (42)第七章精馏塔的结构设计 (48)7.1筒体及封头 (48)7.2 裙座 (50)7.3人孔 (51)7.4吊柱 (52)7.5除沫器 (53)7.6操作平台及梯子 (55)7.7接管 (55)7.8法兰的选择 (57)7.9塔总体高度的设计 (68)第八章设计结果汇总 (60)参考文献. (64)结束语. (65)前言课程设计是课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是使学生体察工程实际问题复杂性、学习化工设计基本知识的初次尝试。

一绪论1.1中英文摘要中文摘要:精馏是分离液体混合物最常用的一种单元操作, 利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。

实现原料混合物中各组成分离该过程是同时进行传质传热的过程。

本次设计任务为设计一定处理量的精馏塔,用以实现甲醇—水的二元理想物系的分离。

本设计说明书以通过物料衡算,热量衡算,工艺计算,结构设计和校核等一系列工作来设计一个具有可行性的合理的筛板塔。

关键词:精馏塔筛板塔水甲醇理想物系最小回流比Abstract:Separation of distillation is the most commonly used liquidmixture of a unit operation, using liquid mixture of all the different point s of the volatile, volatile components from liquid to gas transfer, difficult volatile components from gas to liquid transfer. Mixture of raw materials t o achieve the various components of the separation process is at the sa me time heat and mass transfer process. The design of certain tasks for the design handling capacity of the distillation column for the realization of water-Methanol of the dual ideals of the separation. The design speci fication through the material balance, energy balance, technology, structur al design and verification and a series of work to design a reasonable p ossibility of the sieve tower.Keywords:Distillation Sieve tower water MethanolIdeals of the Department of Than the minimum returnwater-Methano摘要本文通过设计筛板精馏塔达到分离甲醇-水二元混合物,需要满足年处理量30000吨,原料中甲醇含量50%,塔顶产品要求含甲醇不低于99%,塔底甲醇含量不高于1%,常压操作,泡点进料。

化工原理课程设计操强何艺青郝青丽马蕴莉彭宇绪论 (3)第一节概述 (7)1.1精馏操作对塔设备的要求 (7)1.2板式塔类型 (7)1.2.1筛板塔 (7)1.2.2浮阀塔 (8)1.3精馏塔的设计步骤 (8)第二节设计方案的确定 (8)2.1操作条件的确定 (8)2.1.1操作压力 (8)2.1.2 进料状态 (9)2.1.3加热方式 (9)2.1.4冷却剂与出口温度 (9)2.1.5热能的利用 (9)2.2确定设计方案的原则 (10)第三节板式精馏塔的工艺计算 (10)3.1 物料衡算与操作线方程 (10)3.1.1 常规塔 (11)3.1.2 直接蒸汽加热 (12)第四节板式塔主要尺寸的设计计算 (12)4.1塔的有效高度和板间距的初选 (13)4.1.1塔的有效高度 (13)4.1.2板间距的初选 (13)4.2 塔径 (13)4.2.1初步计算塔径 (14)4.2.2塔径的圆整 (14)4.2.3 塔径的核算 (15)第五节板式塔的结构 (15)5.1塔的总体结构 (15)5.2 塔体总高度 (16)5.2.1塔顶空间H D (16)5.2.2人孔数目 (16)5.2.3塔底空间H B (17)5.3塔板结构 (18)5.3.1整块式塔板结构 (18)绪论一、化工原理课程设计的目的和要求课程设计是《化工原理》课程的一个总结性教学环节,是培养学生综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。

在整个教学计划中,它也起着培养学生独立工作能力的重要作用。

课程设计不同于平时的作业,在设计中需要学生自己做出决策,即自己确定方案,选择流程,查取资料,进行过程和设备计算,并要对自己的选择做出论证和核算,经过反复的分析比较,择优选定最理想的方案和合理的设计。

所以,课程设计是培养学生独立工作能力的有益实践。

通过课程设计,学生应该注重以下几个能力的训练和培养:1. 查阅资料,选用公式和搜集数据(包括从已发表的文献中和从生产现场中搜集)的能力;2. 树立既考虑技术上的先进性与可行性,又考虑经济上的合理性,并注意到操作时的劳动条件和环境保护的正确设计思想,在这种设计思想的指导下去分析和解决实际问题的能力;3. 迅速准确的进行工程计算的能力;4. 用简洁的文字,清晰的图表来表达自己设计思想的能力。

化工原理课程设计------------苯-甲苯混合溶液分离精馏塔的设计班级:生物工程101姓名:康逊学号:1014200025指导老师:邹汉波一序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯混合溶液分离精馏塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,而采用连续操作方式,则需设计一板式塔将其分离。

二《化工原理》课程设计任务书设计任务:设计苯—甲苯混合溶液分离精馏塔设计原始资料:原料液:苯和甲苯的混合物原料苯含量:质量分率=(30+0.5×25)=42.5%原料处理量:质量流量=(10-0.1×25)7.5t/h产品组成:(质量百分数)塔顶产品含苯:x D=98%,塔顶产品含苯:x W=2%设计条件:操作压强:常压精馏;热状态:泡点进料,泡点回流;回流比:(1.2~2.0)Rmin;加热方式:塔顶全凝,塔底间接加热;单板压降:不大于0.7kPa设备:筛板塔或浮阀塔设计内容:1.设计方案的确定及流程说明:确定全套精馏装置的流程,绘出流程示意图:2.塔的工艺计算:物料衡算确定理论塔板数和实际塔板数;3.塔和塔板主要工艺结构尺寸的设计(1)按精馏段、提馏段分别确定塔径;(2)确定塔板和降液管结构尺寸,绘制塔板结构图;(3)进行塔板的流体力学验算;(4)计算并绘制塔板的符合性能图;(5)塔高的确定;4.辅助设备选型与计算:估算冷却水用量和冷凝器的换热面积、加热介质用量等。

————大学化工原理课程设计说明书专业:班级:学生姓名:学生学号:指导教师:提交时间:成绩:化工原理课程设计任务书专业班级设计人一、设计题目分离乙醇-水混合液(混合气)的填料精馏塔二、设计数据及条件生产能力:年处理乙醇-水混合液(混合气):0.7 万吨(开工率300天/年);原料:乙醇含量为40 %(质量百分率,下同)的常温液体(气体);分离要求:塔顶乙醇含量不低于(不高于)93 %;塔底乙醇含量不高于(不低于)0.3 %。

建厂地址:沈阳三、设计要求(一)编制一份设计说明书,主要内容包括:1、前言;2、流程的确定和说明(附流程简图);3、生产条件的确定和说明;4、精馏(吸收)塔的设计计算;5、附属设备的选型和计算;6、设计结果列表;7、设计结果的讨论与说明;8、注明参考和使用的设计资料;9、结束语。

(二)绘制一个带控制点的工艺流程图(2#图)(三)绘制精馏(吸收)塔的工艺条件图(坐标纸)四、设计日期:2012 年03 月07 日至2012 年03 月18 日目录前言 (1)第一章流程确定和说明 (2)1.1加料方式的确定 (2)1.2进料状况的确定 (2)1.3冷凝方式的确定 (2)1.4回流方式的确定 (3)1.5加热方式的确定 (3)1.6再沸器型式的确定 (3)第二章精馏塔设计计算 (4)2.1操作条件与基础数据 (4)2.1.1操作压力 (4)2.1.2气液平衡关系与平衡数据 (4)2.1.3回流比 (4)2.2精馏塔工艺计算 (5)2.2.1物料衡算 (5)2.2.2 热量衡算 (9)2.2.3理论塔板数的计算 (12)2.2.4实际塔板数的计算 (13)2.3精馏塔主要尺寸的设计计算 (15)2.3.1塔和塔板设计的主要依据和条件 (15)2.3.2. 塔体工艺尺寸的计算 (18)2.3.3填料层高度的计算 (21)2.3.4填料层压降的计算 (22)2.3.5填料层的分段 (24)第三章附属设备及主要附件的选型计算 (25)3.1冷凝器的选择 (25)3.1.1 冷凝剂的选择 (25)3.2再沸器的选择 (26)3.2.1间接加热蒸气量 (26)3.2.2再沸器加热面积 (26)3.3塔内其他构件 (27)3.3.1 接管的计算与选择 (27)3.3.2 液体分布器 (29)3.3.3 除沫器的选择 (30)3.3.4 液体再分布器 (31)3.3.5填料及支撑板的选择 (31)3.3.6裙座的设计 (31)3.3.7手孔的设计 (32)3.3.8 塔釜设计 (32)3.3.9 塔的顶部空间高度 (32)3.4精馏塔高度计算 (32)第四章设计结果的自我总结和评价 (34)4.1精馏塔主要工艺尺寸与主要设计参数汇总表 (34)4.2精馏塔主要工艺尺寸 (34)4.3同组数据比较 (35)4.4设计结果的自我总结与评价 (35)附录 (37)一、符号说明 (37)二、不同设计条件下设计结果比较 (38)前言在化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取等单元操作中,气液传质设备必不可少。

马江权化工原理课程设计一、课程目标知识目标:1. 让学生掌握化工原理的基本概念,如反应速率、化学平衡、传质过程等;2. 使学生了解化工过程中常见单元操作的基本原理,如蒸馏、吸收、萃取等;3. 帮助学生理解化工设备的设计与优化原则。

技能目标:1. 培养学生运用所学知识解决实际化工问题的能力;2. 提高学生进行实验操作和数据分析的能力;3. 培养学生运用化工软件进行模拟计算的能力。

情感态度价值观目标:1. 激发学生对化工学科的兴趣,培养良好的学习习惯;2. 培养学生具备团队合作精神,善于倾听他人意见;3. 增强学生的环保意识,认识到化工在可持续发展中的重要性。

课程性质分析:本课程为高中化学选修课程,旨在让学生了解化工原理在实际生产中的应用,提高学生的理论联系实际的能力。

学生特点分析:学生已具备一定的化学基础知识,具有较强的学习能力和探究精神。

在此基础上,通过本课程的学习,有助于拓展学生的知识面,提高综合运用能力。

教学要求:1. 结合实际案例,深入浅出地讲解化工原理知识;2. 注重实验操作与理论学习相结合,提高学生的实践能力;3. 创设情境,引导学生主动探究,培养学生的创新意识。

二、教学内容1. 化工原理基本概念:反应速率、化学平衡、传质过程等;- 教材章节:第二章《化学反应速率与化学平衡》2. 常见单元操作原理:蒸馏、吸收、萃取等;- 教材章节:第三章《化工单元操作原理》3. 化工设备设计与优化:换热器、反应釜、塔设备等;- 教材章节:第四章《化工设备设计与优化》4. 实验操作与数据分析:进行实验操作,分析实验数据,探讨实验现象;- 教材章节:第五章《实验操作与数据分析》5. 化工软件模拟计算:运用化工软件进行流程模拟与优化;- 教材章节:第六章《化工过程模拟与优化》6. 化工案例分析与讨论:分析实际化工生产案例,探讨化工原理在实际生产中的应用;- 教材章节:第七章《化工案例分析》教学进度安排:第1周:化工原理基本概念第2周:常见单元操作原理第3周:化工设备设计与优化第4周:实验操作与数据分析第5周:化工软件模拟计算第6周:化工案例分析与讨论教学内容确保科学性和系统性,结合教材章节,使学生能够逐步掌握化工原理知识,提高实际应用能力。

王卫东化工原理课程设计一、课程目标知识目标:1. 理解并掌握化工原理中的基本概念,如反应速率、化学平衡、传质过程等;2. 掌握化工过程中的基本计算方法,如物质的量、浓度、转化率等计算;3. 了解化工设备的基本原理和结构,如反应釜、塔设备、换热器等。

技能目标:1. 能够运用所学原理分析和解决实际问题,如设计简单的化工流程、计算反应所需物质量等;2. 能够运用实验方法和设备进行简单的化工实验,如测定反应速率、分析物质成分等;3. 能够运用图表、数据和文字表达实验结果,进行数据分析。

情感态度价值观目标:1. 培养学生对化工原理学科的兴趣和热情,激发探究精神;2. 培养学生的团队合作意识,学会与他人共同解决问题;3. 增强学生的环保意识,了解化工生产过程中的环保要求。

本课程针对高中年级学生,结合化工原理学科特点,注重理论联系实际,提高学生的实践操作能力。

课程目标具体、可衡量,旨在使学生掌握化工原理的基本知识,培养实际操作技能,同时注重情感态度价值观的培养,为后续学习打下坚实基础。

二、教学内容本章节教学内容依据课程目标,紧密结合教材,确保科学性和系统性。

主要包括以下部分:1. 化工原理基本概念:反应速率、化学平衡、传质过程等;- 教材章节:第一章 化工基本概念2. 化工过程中的基本计算方法:物质的量、浓度、转化率等计算;- 教材章节:第二章 化工计算3. 化工设备基本原理和结构:反应釜、塔设备、换热器等;- 教材章节:第三章 化工设备4. 实验方法和设备:测定反应速率、分析物质成分等;- 教材章节:第四章 化工实验方法5. 实际案例分析:设计简单的化工流程、计算反应所需物质量等;- 教材章节:第五章 化工案例分析教学进度安排如下:第一周:基本概念学习,反应速率和化学平衡;第二周:化工计算,物质的量、浓度、转化率;第三周:化工设备原理和结构;第四周:实验方法和设备,进行简单实验;第五周:实际案例分析,设计化工流程。

化工原理课程设计范本一、教学目标本节课的教学目标是让学生掌握化工原理的基本概念、原理和应用,能够运用化工原理解决实际问题。

具体分为以下三个部分:1.知识目标:(1)了解化工原理的基本概念和原理;(2)掌握化工过程的基本计算和方法;(3)了解化工原理在工业中的应用。

2.技能目标:(1)能够运用化工原理进行简单的工艺计算;(2)能够分析化工过程中存在的问题,并提出解决方案;(3)能够运用化工原理的知识,进行实验设计和操作。

3.情感态度价值观目标:(1)培养学生对化工原理学科的兴趣和热情;(2)培养学生运用知识解决实际问题的能力;(3)培养学生的创新意识和团队合作精神。

二、教学内容本节课的教学内容主要包括以下三个方面:1.化工原理的基本概念和原理:包括流体流动、传热、传质、反应工程等基本内容;2.化工过程的基本计算和方法:包括流体流动阻力、传热面积、反应速率等基本计算;3.化工原理在工业中的应用:包括化工工艺流程设计、设备选型、操作优化等实际应用。

三、教学方法为了达到本节课的教学目标,我们将采用以下教学方法:1.讲授法:用于讲解化工原理的基本概念、原理和计算方法;2.案例分析法:通过分析实际案例,让学生了解化工原理在工业中的应用;3.实验法:让学生亲自动手进行实验,加深对化工原理的理解和掌握。

四、教学资源为了支持本节课的教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:为学生提供化工原理的基本知识和理论;2.参考书:为学生提供化工原理的深入理解和拓展知识;3.多媒体资料:通过视频、图片等形式,为学生提供直观的学习材料;4.实验设备:为学生提供动手实践的机会,加深对化工原理的理解和掌握。

五、教学评估本节课的教学评估将采用多元化评价方式,全面客观地评价学生的学习成果。

评估方式包括:1.平时表现:通过观察学生在课堂上的参与程度、提问回答、小组讨论等表现,评价学生的学习态度和积极性;2.作业:布置与本节课内容相关的作业,评估学生对知识的理解和运用能力;3.考试成绩:通过期末考试或期中考试,评估学生对化工原理知识的掌握程度;4.实验报告:评估学生在实验过程中的操作技能、数据处理和分析能力;5.小组项目:评估学生在团队合作中的沟通协作、问题解决和创新能力。

目录1.序言 (2)2.原始数据 (2)3.精馏塔的工艺设计 (3)一、物料衡算 (3)二、塔顶温度、塔底温度及最小回流比的计算 (3)三、确定最佳操作回流比与塔板层数 (5)四、塔板结构计算 (11)五、溢流堰高度h及堰上液层高度ow h的确定 (12)w六、板面筛孔布置的设计 (13)七、力学性能参数计算及校核 (13)八、塔板负荷性能图 (15)4.筛板设计计算的主要结果 (18)5.主要符号说明 (18)6.参考文献 (18)7.双组分筛板塔流程图 (19)8.结束语 (20)序言化工生产常需要进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

精馏操作在化工、石油化工、轻工等工业生产中占有重要的地位。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

本次设计的筛板塔是化工生产中主要的气液传质设备。

此设计苯—甲苯物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程,该设计方法被工程技术人员广泛的采用。

精馏设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,工艺流程图、主要设备的工艺条件图等内容。

通过对精馏塔的运算,可以得出精馏塔的各种设计如塔的工艺流程、生产操作条件及物性参数是合理的,换热器和泵及各种尺寸是合理的,以保证精馏过程的顺利进行并使效率尽可能的提高。

Ⅰ.原始数据1.设计题目:双组分连续精馏筛板塔的设计2.原料处理量:1.25×104kg/h3.原料组成:4.分离要求:(1):馏出液中低沸点组分的含量不低于0.970(质量分率)。

(2):馏出液中低沸点组分的收率不低于0.985(质量分率)5.操作条件:(1):操作压力:常压。

(2):进料及回流状态:泡点液体。

化⼯原理课程设计书最终版青岛科技⼤学化⼯课程设计设计题⽬:⼄醇-正丙醇溶液连续板式精馏塔的设计指导教师:屈树国学⽣姓名:魏慎成张宏⽣韩尚杰翟喜民冯学栋化⼯学院—化学⼯程与⼯艺专业135班⽇期2015/12/11⽬录⼀设计任务书⼆塔板的⼯艺设计(⼀)设计⽅案的确定(⼆)精馏塔设计模拟(三)塔板⼯艺尺⼨计算1)塔径2)溢流装置3)塔板分布、浮阀数⽬与排列(四)塔板的流体⼒学计算1)⽓相通过浮阀塔板的压强降2)淹塔3)雾沫夹带(五)塔板负荷性能图1)雾沫夹带线2)液泛线3)液相负荷上限4)漏液线5)液相负荷上限(六)塔⼯艺数据汇总表格三塔的附属设备的设计(⼀)换热器的选择1)预热器2)再沸器的换热器3)冷凝器的换热器(⼆)泵的选择四塔的内部⼯艺结构(⼀)塔顶(⼆)进⼝①塔顶回流进⼝②中段回流进⼝(三)⼈孔(四)塔底①塔底空间②塔底出⼝五带控制点⼯艺流程图六主体设备图七附件(⼀)带控制点⼯艺流程图(⼆)主体设备图⼋符号表九讨论⼗主要参考资料⼀设计任务书【设计任务】设计⼀板式精馏塔,⽤以完成⼄醇-正丙醇溶液的分离任务【设计依据】如表⼀表⼀【设计内容】1)塔板的选择;2)流程的选择与叙述;3)精馏塔塔⾼、塔径与塔构件设计;4)预热器、再沸器热负荷及加热蒸汽消耗量,冷凝器热负荷及冷却⽔⽤量,泵的选择;5)带控制点⼯艺流程图及主体设备图。

⼆塔板的⼯艺设计(⼀)设计⽅案的确定本设计的任务是分离⼄醇—正丙醇混合液,对于⼆元混合物的分离,应采⽤连续精馏流程,运⽤Aspen软件做出⼄醇—正丙醇的T-x-y 相图,如图⼀:图⼀:⼄醇—正丙醇的T-x-y相图由图⼀可得⼄醇—正丙醇的质量分数⽐为0.5:0.5时,其泡点温度是84.40o C(⼆)精馏塔设计模拟1.初步模拟过程运⽤Aspen软件精馏塔Columns模块中DSTWU模型进⾏初步模拟,并不断进⾏调试,模拟过程及结果如下:图⼆:初步模拟模块图三:塔规格初步设计结果由此塔得到的组分如下:图四:塔规格初步设计所得到流股及其组成由上图看出重组分中⼄醇的质量分数是 2.0%,其结果是并不符合分离要求,因此运⽤精馏塔Columns模块中RadFrac模型进⾏精确模拟设计,并不断进⾏调试,模拟过程及结果如下:图五:精确模拟模块图六:塔规格精确设计结果图七:塔规格精确设计所得到流股及其组成由图七看出在塔顶⼄醇含量和塔底⼄醇含量均达到分离要求,因此软件所得计算结果数据如表⼆:表⼆对表⼆数据简单的处理和从软件中可得到如下数据:表三(三)塔板⼯艺尺⼨计算1)塔径空塔⽓速u=(安全系数)?max u ,安全系数=0.6-0.8,max u =1)横坐标数值:0.50.50.0029734.067()()0.0481.28 1.644s L s V L V ρρ?=?= 取板间距:0.40T H m =,取板上液层⾼度:0.07L h m =,则0.33T L H h m =-查图可知C 20=0.12 ,0.20.212017.52()0.12()0.1162020C C σ==?=(2)max 0.116 2.45u ==/m s取安全系数为0.6,则空塔⽓速为:max 0.60.6 2.45 1.47u u ==?=/m s塔径: 1.053D ===m 按标准塔径圆整为: 1.1D m =,则横截⾯积:222/40.785 1.10.95T A D m π==?=实际空塔⽓速:'1 1.281.350.95u ==/m s 2)溢流装置选⽤单溢流⼸形降液管,不设进⼝堰。

青岛科技大学化工课程设计设计题目:乙醇-正丙醇溶液连续板式精馏塔的设计指导教师:学生姓名:化工学院—化学工程与工艺专业135班日期:目录一设计任务书二塔板的工艺设计(一)设计方案的确定(二)精馏塔设计模拟(三)塔板工艺尺寸计算1)塔径2)溢流装置3)塔板分布、浮阀数目与排列(四)塔板的流体力学计算1)气相通过浮阀塔板的压强降2)淹塔3)雾沫夹带(五)塔板负荷性能图1)雾沫夹带线2)液泛线3)液相负荷上限4)漏液线5)液相负荷上限(六)塔工艺数据汇总表格三塔的附属设备的设计(一)换热器的选择1)预热器2)再沸器的换热器3)冷凝器的换热器(二)泵的选择四塔的内部工艺结构(一)塔顶(二)进口①塔顶回流进口②中段回流进口(三)人孔(四)塔底①塔底空间②塔底出口五带控制点工艺流程图六主体设备图七附件(一)带控制点工艺流程图(二)主体设备图八符号表九讨论十主要参考资料一设计任务书【设计任务】设计一板式精馏塔,用以完成乙醇-正丙醇溶液的分离任务【设计依据】如表一表一【设计内容】1)塔板的选择;2)流程的选择与叙述;3)精馏塔塔高、塔径与塔构件设计;4)预热器、再沸器热负荷及加热蒸汽消耗量,冷凝器热负荷及冷却水用量,泵的选择;5)带控制点工艺流程图及主体设备图。

二塔板的工艺设计(一)设计方案的确定本设计的任务是分离乙醇—正丙醇混合液,对于二元混合物的分离,应采用连续精馏流程,运用Aspen软件做出乙醇—正丙醇的T-x-y 相图,如图一:图一:乙醇—正丙醇的T-x-y相图由图一可得乙醇—正丙醇的质量分数比为0.5:0.5时,其泡点温度是84.40o C(二)精馏塔设计模拟1.初步模拟过程运用Aspen软件精馏塔Columns模块中DSTWU模型进行初步模拟,并不断进行调试,模拟过程及结果如下:图二:初步模拟模块图三:塔规格初步设计结果由此塔得到的组分如下:图四:塔规格初步设计所得到流股及其组成由上图看出重组分中乙醇的质量分数是 2.0%,其结果是并不符合分离要求,因此运用精馏塔Columns模块中RadFrac模型进行精确模拟设计,并不断进行调试,模拟过程及结果如下:图五:精确模拟模块图六:塔规格精确设计结果图七:塔规格精确设计所得到流股及其组成由图七看出在塔顶乙醇含量和塔底乙醇含量均达到分离要求,因此软件所得计算结果数据如表二:表二对表二数据简单的处理和从软件中可得到如下数据:表三(三)塔板工艺尺寸计算1)塔径空塔气速u=(安全系数)⨯max u ,安全系数=0.6-0.8,max u =1) 横坐标数值:0.50.50.0029734.067()()0.0481.28 1.644s L s V L V ρρ⨯=⨯= 取板间距:0.40T H m =,取板上液层高度:0.07L h m =, 则0.33T L H h m =-查图可知C 20=0.12 ,0.20.212017.52()0.12()0.1162020C C σ==⨯=(2)max 0.116 2.45u ==/m s取安全系数为0.6,则空塔气速为:max 0.60.6 2.45 1.47u u ==⨯=/m s塔径: 1.053D ===m 按标准塔径圆整为: 1.1D m =,则横截面积:222/40.785 1.10.95T A D m π==⨯=实际空塔气速:'1 1.281.350.95u ==/m s 2)溢流装置选用单溢流弓形降液管,不设进口堰。

各项计算如下: ① 堰长堰长0.660.66 1.10.726W l D m ==⨯= ② 出口堰高出口堰高W h :W L OW h h h =-(3)采用平直堰,堰上层高度:2/32.84(/)1000OW h W h E L l =⨯ 近似取E=1,由列线图查得OW h ,W l =0.726m ,30.0029360010.36/h L m h =⨯=,查图得0.02OW h m =,0.05W h m =③ 弓形降液管宽度d W 和截面积f A由0.66W l D =查得0.1937f TA A =,0.124d WD =则20.19370.950.1840.124 1.10.136f d A m W m=⨯==⨯=,验算液体降液管内停留时间,即0.0680.4528.60.0029f T SA H s L θ⨯===停留时间5s θ>,故降液管可使用 ④ 降液管底隙高度0h//003600h so w w L L h l u l u ==(4) 取降液管底隙的流速0u =0.13m/s 则100.00290.0310.7260.13o w Ls h m l u ===⨯(5) 取0.03o h m =3)塔板分布、浮阀数目与排列 取阀孔动能因子F0=10.则孔速007.8/u m s ===(6) 每层塔板上浮阀数目为2200 1.28137.4/440.0397.8S V N d u ππ===⨯⨯(7) 因此取每层塔板上浮阀数目为138个取边缘区宽度0.06Wc m =;破沫区宽度0.10S W m = 计算塔板上的鼓泡区面积,即22sin()180a x A R arc R π⎡⎤=⎢⎥⎣⎦(8) 其中 1.10.060.4922C D R W m =-=-=(9)1.1()(0.1360.10)0.31422d S D x W W m =-+=-+=(10)所以220.31420.3140.74sin()0.9981800.49a oA arc m π⎡⎤=⨯=⎢⎥⎣⎦浮阀排列方式采用等腰三角形叉排,取同一个横排的孔心距750.075t mm m ==,则排间距:0.9980.0961380.075s T A t m A '===⨯, 取100t mm '=(四)塔板的流体力学计算 1)气相通过浮阀塔板的压强降气体通过塔板时,需克服塔板本身的干板阻力、板上充气液层的阻力及液体表面张力造成的阻力,这些阻力即形成了塔板的压降。

气体通过塔板的压降p c l h h h h σ=++(11)式中:c h ——与气体通过塔板的干板压降相当的液柱高度,m液柱;l h ——与气体通过板上液层的压降相当的液柱高度,m 液柱; h σ——与克服液体表面张力的压降相当的液柱高度,m 液柱。

(1)干板阻力08/c u m s ===(12)因0u <0c u 故0.175019.90.038c Lu h m ρ=⨯=液柱(13)(2)板上充气液层阻力取ε0=0.500.50.070.035l L h h m ε==⨯=液柱(14)(3)液体表面张力所造成的阻力:此阻力很小,可忽略不计。

因此,与气体流经塔板的压降相当的液柱高度为0.0380.0350.073p h m =+=液柱(15)则单板压降0.073734.0679.81525p p L p h g Pa ρ∆==⨯⨯=(16)2)淹塔为了防止淹塔现象的发生,要求控制降液管中清液高度V ρd p l d H h h h =++(17)(1)单层气体通过塔板压降所相当的液柱高度:0.073p h m =(18)(2)液体通过液体降液管的压头损失2200.00290.153()0.153()0.00610.7260.02S d W L h m L h ==⨯='⨯(19)(3)板上液层高度0.07L h m =则0.0730.070.00610.1497d H m =++=(20)取0.5φ=,已选定0.40T H m =0.05W h m = 则()0.5(0.400.05)0.25W T h H m φ+=⨯+=(21)可见()d T W H H h φ≤+所以符合防止淹塔的要求。

3)雾沫夹带100%F b=泛点率(22)及100%F T=泛点率(23)板上液体流经长度:2 1.120.1360.828L d Z D W m =-=-⨯=板上液流面积:220.9520.0680.814b T f A A A m =-=-⨯=取物性系数 1.0K =,泛点负荷系数图0.126F C =65%==泛点率对于小塔,为了避免过量雾沫夹带,应控制泛点率不超过80%,由以上计算可知,雾沫夹带能够满足0.1(/)V e kg kg <液气的要求。

(五)塔板负荷性能图 1)雾沫夹带线100%F b=泛点率(24)据此可作出负荷性能图中的物沫夹带线,按泛点率80%计算:0.80=整理得:0.0820.047 1.126S S V L =+ 即 1.74523.957S S V L =- (26)由上式知物沫夹带线为直线,则在操作范围内任取两个s L 值算出相应的两个S V 列于表四中,据此可作出雾沫夹带线表四2)液泛线()T W p L d c l L d H h h h h h h h h h σφ+=++=++++ (27)由此确定液泛线,忽略式中h σ()()2230036002.840.153121054030.v s s w L w w T w H u L L h E g l h l h ρερφ⎡⎤⎛⎫⎛⎫⎢⎥+⨯+++ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣=⎦+⨯(28)因物系一定。

塔板结构尺寸一定,则T H ,W h ,0h ,w l ,V ρ,L ρ,ε0及φ等均为定值,而0u 与s V 有关系,0204s V u d Nπ=(29)整理得:22230.0220.15725 1.24sssV L L =--(30)在操作线范围内若干个s L 值,由上式求出若干个对应的s V 值,如表五,据此表格画出液泛线表五3)液相负荷上限液体的最大流量应保证降液管中停留时间不低于3~5s ,液体降液管内停留时间为:3~5f T sA H s L θ== (31)以5s θ=作为液体在降液管内停留时间的下限, 则3min 0.1840.40()0.0147/55f T S A H L m s ⨯=== (32)4)漏液线对于1F 型重阀,依05F u ==计算,则0u =。

又知2004s V d Nu π=(33)则得204s V d Nπ= (34)以05F =作为规定气体最小负荷的标准,则2200023min ()0.0391380.643/444s d Nu V m s d Nπππ==⨯==⨯(35) 5)液相负荷上限取堰上液层高度0.006OW h m =作为液相负荷下限条件作出液相负荷下限线,该线为与气相流量无关的竖直线。

()23min 36002.840.0061000s wL E l ⎡⎤=⎢⎥⎣⎦(36) 取1E =则3/23min 0.00610000.226()()0.00062/2.8413600s L m s ⨯==⨯ (37)根据表四、表五及式(26)(30)(32)(35)和(37)可作出塔板负荷性能图如图八所示由塔板负荷性能图可看出:(1)在任务规定的气液负荷下的操作点p (设计点)处在适宜的操作区内的适中位置;(2)塔板的气相负荷上限完全由物沫夹带控制,操作下限由露液控制;(3)按固定气液比,由图可查出塔板的气相负荷上限3max () 1.45/S V m s =, 气相负荷下限3min ()0.643/S V m s =。