卡车车厢电泳涂装车间设计

- 格式:doc

- 大小:137.00 KB

- 文档页数:10

目录1编制依据及主要原始资料 (1)2 工程概述 (1)3 电力负荷及年用电量 (1)4 电源及电压 (2)5 配电室及变压器 (2)6 功率因数及补偿 (5)7 短路电流计算及设备校验 (5)8 继电保护和电能计量 (5)9 车间配电及照明 (5)10自动控制 (7)11 火灾自动报警系统 (7)12 防雷和接地 (8)13 节能 (8)14 职业安全卫生 (9)1编制依据及主要原始资料1.1 建设项目总体规划;1.2 涂装生产线工艺方案设计;1.3 整车生产线的初步设计资料;1.4 涂装生产线的施工设计资料;1.5 国家规范➢《供配电系统设计规范》 GB/50052-2009➢《10kV及以下变电所设计规范》 GB50053-94➢《建筑物防雷设计规范》 GB50057-2010➢《建筑照明设计标准》 GB50034-2004➢《火灾自动报警系统设计规范》 GB50116-98➢《电力工程电缆设计规范》 GB50217-20072 工程概述规划设计按照55JPH微车进行编制。

标准规划设计按已建成的整车涂装车间电气工程内容及标准进行编写。

2.1 编制范围55JPH微车涂装车间电力负荷计算;供电系统拟定;车间配电、照明;火灾自动自动报警等系统的设计及选择主要设备及材料。

3 电力负荷及年用电量3.1 电力负荷3.1.1涂装车间电力负荷计算和变压器容量的选择采用需要系数法,照明负荷采用单位面积容量法,各级负荷计算时均考虑了同时系数。

3.1.2 涂装车间用电设备总安装功率12017kW。

其中电泳漆循环系统、电泳后冲洗系统、冷水机组、集中供漆装置、调漆间的空调送、排风系统、火灾自动报警系统、应急照明及消防水泵等为二级负荷,二级负荷设备安装容量为838kW。

其它均为三级负荷。

电力负荷计算结果为:有功计算功率Pjs=7618kW,无功计算功率Qjs=3320kVar,视在功率Sjs=8310kVA。

3.1.3为了保证二级负荷供电的可靠性,涂装车间设柴油发电机组,机组容量为1000kW,为涂装车间二级负荷及消防水泵房供电。

重庆科技学院毕业设计(论文)题目间歇式轻卡汽车车身涂装工艺与车间设计院(系)冶金与材料工程学院专业班级金属材料工程10-02 学生姓名钟帅学号 2010444167 指导教师仵海东职称副教授评阅教师孙建春职称副教授2014年 6 月 12日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它学生毕业设计(论文)原创性声明本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。

与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

毕业设计(论文)作者(签字):年月日摘要本文对间歇式轻卡汽车车身涂装工艺做了一个较完整的设计,详细地对工艺的每个步骤做出了说明,主要包括工艺的操作方法,工艺所需要的工具、设备、工艺条件,同时,对设备的选型以及计算也做了简单的介绍。

涂装前处理、电泳设计要求涂装前处理、电泳设计要求浅谈涂装前处理、电泳设计要求王宗⽥【摘要】介绍涂装前处理和电泳的组成以及在设计时的⼀些要求。

【关键词】前处理、溢流、反渗透膜2000c before painting processing, electrophoresis design requirements wangzongtian Abstract: Introduced before painting processing and electrophoresis of composition and in the design of some requirements Key words: The pretreatment, overflow, reverse osmosis membran⼀、引⾔涂装设备是整个汽车⼯⼚最复杂,也是机械化程度要求最⾼的⼀个车间,整个车间设备最复杂主要集中在前处理和电泳等⽅⾯。

⼆、前处理组成主要由预脱脂喷洗、脱脂浸洗、出槽喷洗、⼀次⽔喷洗、⼆次⽔浸洗、槽上喷洗、纯净⽔洗、表调浸洗、磷化、磷化后⽔喷洗、⼆次⽔浸洗、钝化浸处理、去离⼦⽔浸洗、洁净去离⼦⽔喷洗、沥⽔防尘室及门、摆杆链、接送滚床、备⽤槽、脱脂剂配制及⾃动补加系统;磷化剂、促进剂、调整剂⾃动补加系统;钝化剂⾃动补加系统;预脱脂、脱脂、磷化⾃动调温系统;表调制冷调温系统;磷化⾃动除渣系统,脱脂槽⾃动除污物(油⽔分离系统)和铁屑系统;磷化板式换热器酸洗系统;泵密封液系统;供、排风系统;照明系统;磷化、脱脂废液⾃动排放系统;脱脂除油系统;摆杆链接油盘及挡⽔板;管路喷射及循环系统;室体、⼯作槽;供排⽔、纯⽔制备装置等组成。

预清理、前处理线所有⼈孔门、物料门,除采⽤锁紧机构⼿柄压严的门外,其余门均采⽤闭门器⾃动关严门。

预清理、前处理、防尘通道等设备壁板、顶板、底板要求不渗、不漏液体,⽓体不外溢。

所有槽体底要采⽤斜底或锥形槽底,要求槽内⽔液排净,并要求不渗、不漏。

涂装工艺课程设计说明书题目:卡车车厢涂装工艺设计学院:环境与化学工程学院专业:应用化学班级: ******** 学号:**********学生姓名:**导师姓名:赵春英完成日期: 2013年6月19日课程设计任务书成绩评定表目录第一节:工艺流程--------------------------------------------------2、3、4、5第二节:工艺设计说明-----------------------------------------5、6、7、8、9一、前处理-----------------------------------------------------------------------5、6、7二、涂装------------------------------------------------------------------------------8、9 第三节:设备选用----------------------------------------------------9、10、11第四节:废液处理----------------------------------------------------11、12、13一、设备二、废液处理第五节:设计小结----------------------------------------------------14卡车车厢涂装工艺设计【前言】载货汽车,一般称作货车,又称作卡车,指主要用于运送货物的汽车,有时也指可以牵引其他车辆的汽车,属于商用车辆类别。

一般可依造车的重量分为重型和轻型两种。

绝大部分货车都以柴油引擎作为动力来源,但有部分轻型货车使用汽油、石油气或者天然气。

卡车对燃油喷射时刻、燃油量的精确控制,达到优良的环保指标和更高的动力性,同时有效降低的油耗。

整车通过高温、高原、高寒地区的适应性标定,使动力适合国内各地区的使用环境。

车身涂装线设备设计规划前处理电泳设备机械有限公司2010年5月一、工艺方案说明1. 设计依据1.1 产品规格为系列轻微卡车,设备通过能力按 4500㎜(L)×1690㎜(W)(关门尺寸)×1596㎜(H)设计。

1.2按绵阳华瑞汽车提供的工艺流程及生产线规划进行前处理电泳设备设计。

1.3前处理电泳线的设备功能要满足设计要求中的相关规定。

2. 车间现状2.1 按甲方给定的涂装工艺平面图中前处理电泳线划分的区域及辅房布置。

2.2涂装厂房与焊装、总装车间连接通廊(见总体规划图)。

3.设计边界条件3.1气象条件3.1.1环境温度:夏季:最热月平均温度 28℃;最高温度 38℃冬季:最冷月平均温度 8 ℃;最低温度 -1℃3.1.2环境湿度:90%(Max)。

相对湿度:最大95%。

3.2车间动能条件3.2.1电源:380V±10%、220V±10%、50HZ±5%。

3.2.2天然气:10 KPa3.2.3压缩空气: 0.5~0.6Mpa。

经过初级过滤。

4.车间任务及生产纲领4.1车间任务承担车身及皮卡货厢的前处理、阴极电泳底漆等涂装任务。

4.2生产纲领年产5万辆(含皮卡货厢)4.3 产品特点最大车身外形尺寸:4500㎜(L)×1690㎜(W)(关门尺寸)×1596㎜(H)最大车身重量: 450Kg最大车身底漆面积: 100m25.工作制度和年时基数全年工作日:250天工作班制:二班制班工作时制:8小时设备开动率:90%生产节拍:4.3分钟。

6. 设计原则6.1设计原则6.1.1 产品质量满足机械工业《汽车油漆涂层》标准要求。

6.1.2 涂装工艺及设备水平达到国内中等先进水平。

6.1.3配套外购件选用按甲方《标准件及外购件指定产品》规定选用。

6.1.4合理利用厂房,减少项目投资。

7.工艺过程及工艺说明7.1工艺过程及工艺参数7.2 工艺说明7.2.1前处理设备配置有去金属粉和磷化渣等装置,磷化除渣采用大流量板框压滤机方式,乙方应确保磷化除渣效果。

陕汽集团通力专用车有限公司车架阴极电泳涂装线工艺设计方案版本号 : 004陕西邦仕涂装工程技术有限公司电话: -2005 传真: -20092008年 9月 28日、设计依据1、工程名称:汽车车架阴极电泳涂装线2、车架阴极电泳涂装线的设计纲领①车架工件的参数最大车架尺寸(长X宽X高)最短车架的长度按车架长度分类:长车架在车架总量中所占的比例短车架在车架总量中所占的比例最大车架重量最大车架面积12m X m xm20%80%200056(每吊挂放置1台车架)(每吊挂放置2台车架)kgm2②车架生产的设计纲领年生产量60000年作业天数250 每天班次 2 每班作业时间8天班小时设备系数3、涂装生产的纲领要求由年生产量计算日涂装生产量60000台/ 年十 -250天/ 年=283 台/ 天由日涂装生产量计算每班的涂装生产量283台/ 天十2 班/ 天=142 台/班由班涂装生产量和每吊挂的台车量计算涂装生产的工艺节拍142台/班X 20%= 台/班台/班十1台/挂=挂/班142台/班X 80%= 台/班台/班* 2台/挂=挂/班挂/班+挂/班=挂/班挂/班十8小时/班=挂/ 台/小时* 60分钟/小时=1 ♦挂/分钟=分钟/ 挂(平均每班每吊挂放置1台车架的车架数)(平均每班每吊挂放置1台车架的吊挂数)(平均每班每吊挂放置2台车架的车架数)(平均每班每吊挂放置2台车架的吊挂数)(每班总的平均吊挂数)小时挂/分钟4、工艺基本过程工艺基本过程应先进行喷砂、预清理(喷砂部分的工序过程由通力公司自己解决),然后按预脱脂一►主脱脂一►(水喷洗)一►水浸洗一►表调一►磷化水洗纯水洗—►电泳一►(槽上UF水冲洗)一►循环UF水冲洗-UF 2水冲洗—纯水洗^烘干固化―►转入后道工序。

5、设计前处理槽为:长X宽X高=13 m X 2.2m X 2.5m (其中包括预脱脂槽、主脱脂槽、水浸洗槽、表调槽、磷化槽、水洗槽等六个槽)设计电泳槽主槽为:长X宽X 高 =13 m x m x (其中包括纯水洗槽、电泳槽、循环UF 水洗槽、UF 2水洗槽、纯水洗槽等五个槽)。

汽车零部件电泳涂装线技术方案二。

一九年三月设计方案S设计依据1 .生产纲领11.蒿永线主要承担平衡夹总成等多种汽车零部件的电泳底泰、烘干等任务。

1.2.超永线产能为双班216万件/年。

1 .3.通过最大工件尺寸:1702mm*560mni*600mn‰1.4 .采用阴极电泳立,工艺涮呈:前处理(无瞬薄膜工2)•电泳及后清洗•吹水_电泳烘干-强冷-漆后存储15.采用悬挂输送机完成工序间的输送。

1.6 .前处理采用喷淋与浸渍相结合的处理方式,电泳及后清洗采用喷浸结合处理方式。

1.7 .加热热源采用天然气。

2 .现场条件3 .生产制度根据业主要求,本次设计电泳车间采用两解人一天工作16h,4 .生产线总体要求4.1生产线设备设计以业主的品牌定位和发展战略为S⅛,整个生产线设备以经济、可靠、实用为基本设计原则,努力提高性价比;4.2.设计的原则:乙方根据甲方提出的设计要求、遵照国家和行业有关法规和标准,遵循设备的可靠性、实用性、合理性、经济耐用的设计原则进行整体设计,并应获得甲方代表签字确认。

4.3.设备整体外观设计制造应体现美观大方,富于时代感,能体现现代企业风貌;4.4.生产线的整体布局应体现空间分割合理、物流通畅、操作维护方便等特点;4.5.整套设备应满足自动化控制程度较高、能耗低的特点,尽量降低运行成本;4.6.整线工序完善,工艺设备先进;操作条件安全,的,车间环境清洁,无粉尘污染;按同期同类产品先进水平设计,制游。

4.7.对废气、废水治理等后续工作进行通盘考虑,并预留接口。

整体设计和所采用的任何设备经过有效处理后都必须满足国家和当地环保部门规定的污染排放要求。

4.8.生产线所有外购件、耗材和设备结构等均应符合技术的要求4.9.生产线设计寿命达到15年以h;4.10.设备废气排放达到国家大气污染物综合排放标准GBI6297-1996二类标准。

二、总体设计说明(二)、主导产品规格产能及吊挂计算表说明:根据贵公司产品特性,不能以悬挂链的吊重50kg作为幡,应该是以现在最大的工件尺寸定一个吊具尺寸,然后要计算在最大吊具尺寸内工件能组合多少件、组合后多少挂/年来计算输送速度,再根据每挂的重量确定输送链的规格型号。

专业工艺课程设计题目:卡车车厢电泳涂装车间设计系:化学化工学院专业:应用化学班级:学号:学生姓名:导师姓名:完成日期:2013年11月8日-2013年12月1日目录一.绪论 (4)1. 1.电泳涂装的发展史 (4)1.2电泳设计原则 (4)1.3 设计前提 (5)二、电泳涂装工艺设计 (5)2.1阴极电泳的原理及特点 (5)2.2阴极电泳的基本流程 (6)三、电泳涂装设备与计算 (9)3.1电泳涂装设备 (9)3.2电泳涂装设备的计算 (11)四、设计小结 (12)五、参考文献 (12)一、绪论1.1电泳涂装的发展史电泳涂装(electro-coating)是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法。

电泳涂装的原理发明于是20世纪30年代末,但开发这一技术并获得工业应用是在1963年以后,电泳涂装是近30年来发展起来的一种特殊涂膜形成方法,是对水性涂料最具有实际意义的施工工艺。

具有水溶性、无毒、易于自动化控制等特点,迅速在汽车、建材、五金、家电等行业得到广泛的应用。

由于其具有优良的防腐蚀性、高泳透率、高流平性、高装饰性且涂装自动化程度高、涂装污染少等特点,不但应用在汽车行业中,还广泛地应用在其它行业中。

如在建筑材料中,防火门、钢窗等涂装耐候性好的双涂层的环氧树脂阴极电泳涂料,钢制家具和间壁材料使用丙烯酸树脂系阴极电泳涂料。

在五金行业中,电泳锁具、金属眼镜架、自行车部件、文具、皮箱扣、打火机等用品,均取得了令人满意的效果。

目前应用比较广泛的主要是阴极电泳涂装。

阴极电泳涂装最先在美国应用。

早在20世纪60年代中期德国BASF公司和美国PPG公司首先进行了阳离子型树脂的合成(即阴极电泳的研究)。

1971年美国的PPG公司开始应用第一代阴极电泳漆。

先在菲利普公司的电冰箱、洗衣机以及干燥机等耐腐蚀性能要求高的家用电器上作底漆。

1976年6月美国通用汽车公司将汽车部件采用PPG公司第二代阴极电泳漆(CED-3002#)获得成功。

汽车涂装车间建筑设计标准

汽车涂装车间建筑设计需要考虑以下几个方面的标准:

1. 布局:车间内需要合理划分不同功能区域,包括喷涂区、烘干区、准备区、涂装区、配料区等,以满足生产流程的需要。

喷涂区和烘干区通常需要设有排风系统和空气过滤系统,保证空气质量和员工健康。

2. 空间要求:汽车涂装车间需要具备足够的高度和宽度,以容纳汽车的大小和操作空间。

建议车间层高不少于6米,并设有适当数量的进出口通道和消防通道。

3. 照明设计:车间内需要充足的照明,以确保操作人员的工作安全和效率。

建议采用天窗、天然光和合适的照明设备来提供均匀的光照。

4. 通风系统:汽车涂装车间需要具备良好的通风系统,以排除废气和有害气体,并保持室内空气清新。

通风系统需要满足对工人和周围环境的要求,如过滤器、换气扇和空气净化设备等。

5. 环境控制:涂装车间需要控制温度和湿度,以确保涂装质量和操作者的舒适度。

建议采用恒温、恒湿等设备进行控制,并定期检测和调整环境参数。

6. 安全标准:车间设计应符合相关的安全标准和规定,包括消防安全、电气安全、防爆安全等。

应设有紧急出口和逃生通道,并配备消防设备和安全设施。

7. 环保要求:涂装车间需要采取一系列措施来减少对环境的污染和损害,包括废气处理设备、废液处理设备、噪声控制设备等,以确保车间运营符合环保要求。

总结起来,汽车涂装车间建筑设计应考虑到布局合理、空间充足、照明适当、通风良好、环境可控、安全可靠和环保等要求,从而为车间生产提供良好的工作环境和保障。

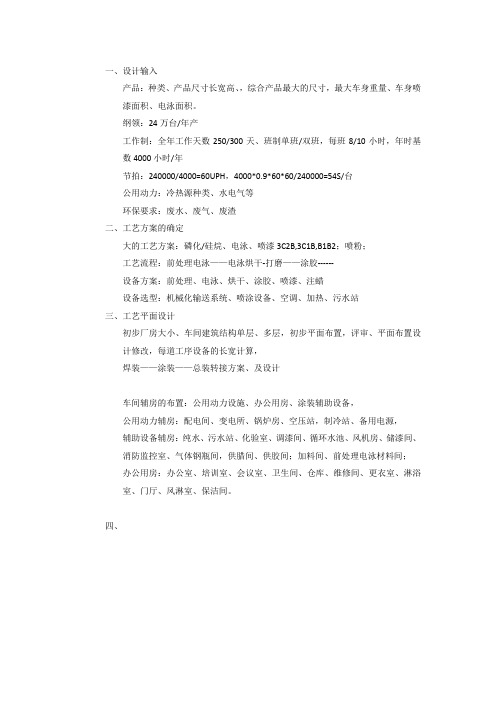

一、设计输入

产品:种类、产品尺寸长宽高、,综合产品最大的尺寸,最大车身重量、车身喷漆面积、电泳面积。

纲领:24万台/年产

工作制:全年工作天数250/300天、班制单班/双班,每班8/10小时,年时基数4000小时/年

节拍:240000/4000=60UPH,4000*0.9*60*60/240000=54S/台

公用动力:冷热源种类、水电气等

环保要求:废水、废气、废渣

二、工艺方案的确定

大的工艺方案:磷化/硅烷、电泳、喷漆3C2B,3C1B,B1B2;喷粉;

工艺流程:前处理电泳——电泳烘干-打磨——涂胶------

设备方案:前处理、电泳、烘干、涂胶、喷漆、注蜡

设备选型:机械化输送系统、喷涂设备、空调、加热、污水站

三、工艺平面设计

初步厂房大小、车间建筑结构单层、多层,初步平面布置,评审、平面布置设计修改,每道工序设备的长宽计算,

焊装——涂装——总装转接方案、及设计

车间辅房的布置:公用动力设施、办公用房、涂装辅助设备,

公用动力辅房:配电间、变电所、锅炉房、空压站,制冷站、备用电源,

辅助设备辅房:纯水、污水站、化验室、调漆间、循环水池、风机房、储漆间、消防监控室、气体钢瓶间,供腊间、供胶间;加料间、前处理电泳材料间;

办公用房:办公室、培训室、会议室、卫生间、仓库、维修间、更衣室、淋浴室、门厅、风淋室、保洁间。

四、。

汽车电泳涂装输送机构控制系统设计摘要:随着经济的不断发展,我国的机动车数量也会变得越来越多,从而更好地推进了我国汽车制造业的发展。

涂装一直都在我国企业制造业的生产和加工过程中发挥着重要的作用。

这样一种工艺不仅能够有效地起到防腐蚀和防生锈的作用,还能够直接提高汽车本身的价值。

但是,汽车涂装输送设备在实际管理的过程中经常会出现一些问题,所以导致汽车涂装生产线不能够更好地得以运行。

本文主要就汽车涂装输送设备的综合管理进行分析。

关键词:汽车涂装;输送设备;控制系统设计引言涂装工艺本身就在汽车的生产和制造过程中发挥着重要的作用。

除了涂装工艺的优化能够更好地提高涂装的质量。

但是,在目前大批量生产模式的背景下,大家都会对涂装提出更高的要求,汽车涂装输送设备本身也在实施汽车涂装工艺的过程中发挥着重要的作用[1]。

但是,目前很多汽车涂装输送设备在使用的过程中都会出现诸多问题。

因此,只有采用综合的管理手段才能够使得汽车涂装输送设备更好地运行。

一、现代汽车涂装工艺只能输送设备的概述现代智能输送设备一直都在汽车涂装工艺发展的过程中发挥着重要的作用,本身也能够为涂装工艺的顺利开展提供好的条件。

在实际操作的过程中只要融入自动化的技术就能够对输送机进行全面的控制和操作。

广大输送设备能够按照提供好的线路进行输送和运作。

而这些输送设备就能够将汽车运送到各个工位,从而让涂装流水线更好地进行工作。

一般而言,汽车涂装输送设备能够在最短的时间内将汽车运送到下一个点,目前已经在广大汽车制造企业中被广泛地应用。

二、汽车涂装输送线的设计只有对汽车涂装输送线全面地进行设计,才能够让汽车输送设备更好地被应用。

2.1设定参数可以在实际汽车输送的过程中设置13个操作点。

并在每个操作点的内部完成进槽、停滞和出槽的操作过程。

一般输送线的长度为233m,轨道的长度为216m。

在实施涂装工艺的过程中,也需要将弯曲管道的半径设定为2m,并将其运输岔道口弯曲轨道的半径设置为1m。

第 1 页大返修、贴膜报交、喷蜡、双组份发泡胶等生产工艺。

工厂设计初期应用先进技术,采用了特殊设计如下:4.为满足公司“百搭”的战略需求,套色线预留设计,满足百搭车的生产;5.车间各烘干系统采用废气焚烧集中供热系统,用于汽车涂装的表面烘干,减少废气的直接排放并考虑了废气余热再利用系统;7.小修室采用线体结构布置,节省设备投资;8.为降低运行成本,对人工作业线与喷漆线的排风分别设计了循环风回用方案;(色漆1回风→空中风管→进风管→色漆2号空调和清漆5号空调;色漆2回风→空中风管→进风管→色漆8号空调和清漆11号空调)各车型生产纲领及主要参数表:产品质量(kg)生产纲领(万台/年)面漆通过能力按照最大挂件(或最大装车件)尺寸为4900 mm×2100 mm(带面漆工装)×1600 mm设计最大质量为620 kg (治具状态);最大电泳涂装面积120 ㎡;最大喷漆涂装面积为19 ㎡(其中外板喷涂面积为13 ㎡,内板喷涂面积为6 ㎡)。

液态阻尼材料最大喷涂面积为2.5 ㎡,厚度2.0~4.0 mm ;1、前处理设备:1.1 设备通过尺寸:5100×2200×1600(mm )1.2 设备组成:手工预清理500Lx 槽容积(m 3)热水洗(入槽洪流喷+半浸+出槽喷淋)40白车身CHB121 4553×1911×1740 4303×1825×1378整 车 4511×1852×1419约470.51690~1790 4581×1860×17021690~1790整 车一、任务及生产纲领徐水三期涂装车间位于厂区中部,为独立设计的厂房,总长度343 m ,宽度为116 m (主厂房宽95 m+北侧辅房宽11m+南侧CHB121、CH171为代表的车身并涂以防护装饰性涂层,预计第一款车SOP 时间为2016年11月15日。

涂装车间工艺设计说明涂装车间工艺设计说明目录一、设计前提 (1)二、设计总则 (1)1、生产纲领、年时基数及产品参数 (1)2、输送方式 (1)3、车身工艺过程 (2)4、能源及工作方式 (4)5、厂房条件 (5)6、涂层标准 (5)三、设备分项技术要求 (5)3.1、前处理 (5)3.2、前处理装置 (5)3.3、阴极电泳装置及冲洗、电泳后封闭间 (7)3.4、喷漆设备 (12)3.5、设备空调 (14)3.6、漆泥处理装置 (15)3.7、擦净室 (16)3.8、流平室 (16)3.9、洁净间 (16)3.10、电泳打磨室、中涂打磨室、检查修饰、面漆抛光修补室、大修打磨室 (17)3.11、电泳检查/钣金修整工位、刮腻子/涂密封胶工位、AUDIT 工位 (17)3.12、喷胶室 (17)3.13、点修补室 (18)3.14滑撬清理间 (18)3.15、电泳、胶、中涂、面漆烘干室及面漆流平闪干室 (18)3.16、强冷室 (20)四、物流传递机械化部分 (20)4.1、前处理、电泳线自动葫芦输送机 (20)4.2、PVC自行葫芦输送机 (21)4.3、地面滑撬输送系统 (21)五、供胶系统部分 (24)5.1、焊缝密封胶 (24)5.2、PVC喷涂系统(设备) (25)六、输调漆系统部分 (27)七、塑件油漆线 (28)7.1、塑件油漆线采用3C1B的生产工艺方式 (28)7.2、塑件油漆线包括擦净、除静电室、网链输送机、底漆喷涂室、面漆喷涂室、罩光喷涂室、网链式烘干炉、压缩空气系统和各流平室。

流平室要封闭。

(28)7.3.所有喷漆室采用水帘式喷漆室,每个喷漆室设两个工位,压缩空气系统也按两个工位布置。

(28)7.4.喷漆室及烘干室的废气排放都从烟囱排放。

(28)7.5.网链两头接件位置均设急停开关。

(28)7.6塑件油漆输送线(包括各漆房至烘干室的输送),采用网链输送形式。

(28)八、废水处理站 (28)8.1、废水处理站的运行工艺为物化+生化法处理。

专业工艺课程设计题目:卡车车厢电泳涂装车间设计系:化学化工学院专业:应用化学班级:学号:学生姓名:导师姓名:完成日期: 2013年11月8日-2013年12月1日目录一.绪论 (4)1. 1.电泳涂装的发展史 (4)1.2电泳设计原则 (4)1.3 设计前提 (5)二、电泳涂装工艺设计 (5)2.1阴极电泳的原理及特点 (5)2.2阴极电泳的基本流程 (6)三、电泳涂装设备与计算 (9)3.1电泳涂装设备 (9)3.2电泳涂装设备的计算 (11)四、设计小结 (12)五、参考文献 (12)一、绪论1.1电泳涂装的发展史电泳涂装(electro-coating)是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法。

电泳涂装的原理发明于是20世纪30年代末,但开发这一技术并获得工业应用是在1963年以后,电泳涂装是近30年来发展起来的一种特殊涂膜形成方法,是对水性涂料最具有实际意义的施工工艺。

具有水溶性、无毒、易于自动化控制等特点,迅速在汽车、建材、五金、家电等行业得到广泛的应用。

由于其具有优良的防腐蚀性、高泳透率、高流平性、高装饰性且涂装自动化程度高、涂装污染少等特点,不但应用在汽车行业中,还广泛地应用在其它行业中。

如在建筑材料中,防火门、钢窗等涂装耐候性好的双涂层的环氧树脂阴极电泳涂料,钢制家具和间壁材料使用丙烯酸树脂系阴极电泳涂料。

在五金行业中,电泳锁具、金属眼镜架、自行车部件、文具、皮箱扣、打火机等用品,均取得了令人满意的效果。

目前应用比较广泛的主要是阴极电泳涂装。

阴极电泳涂装最先在美国应用。

早在20世纪60年代中期德国BASF公司和美国PPG公司首先进行了阳离子型树脂的合成(即阴极电泳的研究)。

1971年美国的PPG公司开始应用第一代阴极电泳漆。

先在菲利普公司的电冰箱、洗衣机以及干燥机等耐腐蚀性能要求高的家用电器上作底漆。

1976年6月美国通用汽车公司将汽车部件采用PPG公司第二代阴极电泳漆(CED-3002#)获得成功。

1977年开始正式用阴极电泳漆为底漆来涂装汽车车身。

基于阳极电泳涂装过程产生阳极溶解、阳极电泳涂膜的耐腐蚀性较低,而阴极电泳涂膜的耐腐蚀性能优良、能成倍地提高汽车车身的使用寿命,阴极电泳涂装工艺得到快速普及。

1978年美国通用汽车公司和福特汽车公司基本上把原来使用的65条阳极电泳涂装生产线改用新的阴极电泳涂装生产线。

1977年日本和英国由美国PPG公司引进技术以后,他们的汽车涂装从1978~1979年也向阴极电泳涂装转化。

到1978年底初步统计,世界上约有120调阴极电泳涂装生产线,其中美国有70条以上,日本有20条,欧洲有10条。

至1985年,汽车车身的阴极电泳化率达90%以上,至今全世界大量流水线生产的汽车车身几乎100%都采用阴极电泳涂装打底。

1.2电泳设计原则为使电泳涂装车间设计能充分体现先进、合理、经济、可靠,在设计过程中必须遵循以下设计原则:(1)根据产量的大小、产品特点、上下加工工序之间的关系和运输距离等因素,涂装工作的布点应尽可能集中,以节省投资,方便管理,提高工艺和机械化的水平。

一般涂装车间是易产生大气污染和火灾危险性的场所,因此应尽可能将涂装车间设置在与加工装配车间相隔离的具有防火能力的厂房内或独立的建筑物内。

在多层建筑物内涂装车间应设置在边跨,以保证由车间可直接向外撤离。

(2)工艺设计应掌握先进、合理、经济、可靠的原则,努力推广、采用节能、低污染和无污染型的涂装技术和装备,使新的涂装车间在各项技术、经济指标方面都具有较先进的水平。

工艺水平过低,必然会造成劳动生产率低,劳动强度大,能源和材料消耗大,涂层质量低,有时占地面积大;工艺水平过高,则会造成投资过大,设备的生产能力不能充分发挥。

因此,应权衡利弊,统筹考虑。

1.3 设计前提1.3.1 生产能力、车身尺寸和输送方式被涂物尺寸(长×宽×高):7.3m×2.2m×2.4m(5吨卡车标准)生产纲领:10万辆/年净生产能力:400辆/d,工作时间:23h/d。

(三班制)每年工作时间:250 d工位年时基数:5750 h维修损失时间:4%涂装标准:YES电泳标准设备年时基数:5520 h生产节奏:t = 60·5520·85%·95%/100000 = 2.65分钟/台。

输送方式:前处理、电泳线采用摆杆输送机;车底喷涂采用反向滑橇;中涂、面漆喷涂线及其他部分采用滑橇输送系统。

2.1.2车身涂层质量要求满足卡车的涂层质量要求。

电泳底漆、中涂漆和面漆的涂膜厚度的要求不一样,电泳漆:外表面≥18μm,内部空腔≥1lμm;中涂:外表面30~40μm,内表而15~20μm;面漆:金属底色漆12~20μm或素色漆20—25μm,清漆35~50μm。

二、电泳涂装工艺设计2.1阴极电泳的原理及特点1.与传统的溶剂型涂料和其它浸涂、喷涂水性烘烤漆相比,阴极电泳涂料具有无可比拟的优越性:涂底漆工序可实现完全自动化,适用于大流水生产;可得到均一的膜厚;泳透性好,提高了工件内腔的防腐蚀性,尤其是阴极电泳涂膜的耐腐蚀性;涂料利用率高;安全性比较高,是低公害涂料;涂膜的外观好,烘干时有较好的展平性。

2.与阳极电泳涂装法相比,它具有如下优点:与被涂物不发生阳极溶解,使涂膜与底材的附着力和防腐蚀性能均有所提高;漆基中含有防止底材腐蚀的基团(如含氮基团),耐腐蚀性和泳透力均高于阳极电泳涂料,因而使被涂物的内腔和焊缝泳涂得更好。

2.2阴极电泳的基本流程三、电泳涂装设备与计算本设计中的卡车车身底漆涂装均采用阴极电泳涂装工艺。

由于电泳涂装相关设备多,自动化程度高,参数控制复杂,因此,搞好电泳涂装设备的管理和工艺控制,对保证电泳涂装线的正常运行和涂装质量非常重要。

3.1电泳涂装设备电泳涂装各单元设备主要包括以下几个部分(1)槽液循环系统电泳漆是液-液-固三相混合的悬浊液。

原漆固体份含量较高,粘度大,稳定性相对较好,可长期存放(一般为3~6个月)。

配制成槽液(即工作液)后,固含量较低,粘度明显下降,稳定性也变差,要保证槽液处于长期稳定均一状态,就需外加机械力循环搅拌槽液。

一般循环搅拌方式可分为槽内循环和槽外循环两种。

由于安装位置等因素的限制,目前均采用槽外循环方式,或以槽外循环为主、辅以局部槽内循环。

槽外循环采用槽体外设置循环管路,由循环管路上配置的循环泵提供机械能,使槽液由槽内底部的循环喷嘴喷出,槽液在槽体底部处于湍动状态,整体处于流动状态。

(2)槽液热交换系统槽液的循环搅拌需要外加机械能,最终将转化为热量;电泳涂装过程是一个放热过程,放热量较大。

当这些热量大于槽液的散热量时,槽液温度将不断升高;反之,则槽液温度不断下降。

采用在循环管路中设置换热器,一般选用板式或列管式。

冷却介质选用7-10℃的冷水,加热介质选用40-45℃的温水。

如厂房内环境温度能保证在10℃以上,可不考虑加热。

由于夏季很难保证冷却水的温度,常采用冷冻机组或冷却塔来提供冷量。

换热系统的目的是控制槽液温度,通过换热介质与槽液交换热量来实现。

换热量的大小与换热器的工艺参数有关,也与换热介质的进口温度和流量、槽液的流量有关。

(3)阳极系统其作用是将阳极与槽液隔离,防止因金属阳极的溶解而污染槽液;排除多余的酸,避免在槽液中积累。

目前均采用阳极隔膜工艺,一般由极板、极罩、极液循环管路、泵、贮槽、去离子水供给管路、参数控制系统等组成。

阳极系统在电泳槽中采用阳极隔膜将阳极板、阳极液与槽液分隔开,形成单独的系统;由于阳极隔膜是一种半透膜,具有选择透过性,因此阳极液与槽液之间并不是完全隔离的,槽液中部分组份可以渗透到阳极液中(4)超滤系统超滤系统的作用是产出超滤液,为后冲洗提供清洗液;回收电泳漆;控制槽液组份。

超滤装置的核心是超滤膜,超滤膜目前有卷式、管式、板式、中空纤维式等,其中卷式超滤膜组件具有体积小、膜面积大的优点,已开始普及。

槽液通过超滤器被浓缩后回到主槽,同时分离出清液(即超滤液),该清液用于清洗湿漆膜表面的浮漆后返回主槽中。

这个过程即保证了槽液容积不变,又达到了清洗和回收的目的。

(5)直流供电系统直流供电系统目的是为电泳施工提供直流电。

目前均采用恒定电压的方式,通过直流稳压电源将交流电变为直流电,在电泳施工过程中选定某一电压值进行涂装。

直流供电系统是由直流电源、阴极汇流排、挂具和工件、电泳槽液、阳极膜、阳极液、阳极管、阳极汇流排等元件组成的串联电路,而每个挂具之间、每个阳极管之间则是并联的。

(6)后冲洗系统后冲洗系统目的是冲洗沾附在湿漆膜表面的浮漆、气泡、颗粒等,保证烘干后的漆膜外观质量;回收浮漆,提高漆的利用率。

该系统有喷淋和浸洗两种方式,一般电泳线常采用喷浸结合的工艺。

冲洗液采用超滤液和去离子水,其中超滤液冲洗起到了回收浮漆、减少排放量的作用。

(7)烘干系统其目的是使湿漆膜交联固化,形成最终漆膜。

它是通过外加热源,将热量传递到工件表面,使湿漆膜温度上升,达到交联固化温度。

按热源种类,可分为电加热、燃料加热等;按加热方式可分为直接式、间接式;按热传导方式可分为辐射加热、对流加热等。

湿漆膜的固化是一个化学反应过程,也是一个吸热过程,需要吸收能量,从而改变分子结构。

固化的结果是使小分子形成大分子,使漆膜各项性能得到保证。

需要吸收的能量由固化温度和固化时间来衡量,固化温度和固化时间有具体的控制范围,固化温度一般为170-180℃,固化时间一般为20-30min。

(8)加漆系统加漆系统的作用是向槽内补加新漆,使槽液固含量保持平衡。

通常采用带搅拌的不锈钢釜,搅拌熟化后经加料泵打入电泳槽中。

电泳漆在制造过程中要加入低沸点溶剂,同时对于双组份电泳漆色浆和乳液需要混均,单组份电泳漆需要分散调配,这就是熟化的目的。

在这个过程中熟化时间就是控制点。

(9)辅助系统辅助系统的管理包括挂具的清理维护、输送链接油盘的清理维护、输送链链速的控制及备用槽及倒槽检修清理。

3.2电泳涂装设备的计算电泳涂装设备的计算主要包括槽体尺寸、喷漆室大小的计算。

3.2.1槽体尺寸的计算(1)主槽长度的计算根据涂件尺寸及产量,10万台/年卡车车身的电泳涂装槽体应选用固定式。

固定式电泳涂装设备的主槽长度按下式计算:L = l + 2 (l1 + l2 + δ + l3)式中,L为主槽长度;l为挂件最大长度;l1为挂件至电极间的距离,以挂件安全出入槽为准;l2为电极至槽内壁间的距离,一般为0~80mm;δ为槽壁夹套厚度,一般为150mm~300mm;l3为槽外壁至支撑型钢外沿的距离。

根据客车车身电泳条件,令l=7.3m l1=0.3m l2=0.3m δ=0.2m l3=0.1m L = 7.3+2(0.3+0.3+0.2+0.1)=9.1m(2)主槽宽度的计算电泳涂装设备的主槽宽度按下式计算:B = b + 2(b1 + b2 + b3 + δ)式中,B为主槽宽度;b为挂件最大宽度;b1为挂件之电极间的距离,以挂件安全出入槽为准;b2为电极至槽内壁的距离,一般为0~80mm;δ为槽壁夹套厚度,一般为150mm~300mm;b3为槽外壁至支撑型钢外沿的距离。