基于ANSYS的变速器轴的有限元分析_戴月红

- 格式:docx

- 大小:358.64 KB

- 文档页数:3

基于ANSYS的潜油行星减速器齿轮轴的有限元分析许俊如,徐建宁,屈文涛(西安石油大学机械工程学院,西安 710065) 摘 要:利用通用有限元分析软件ANSYS,基于齿轮啮合原理,通过三维机械设计软件pro/e建立了精确的齿轮轴模型,分析了大功率,低转速的潜油行星减速器齿轮轴应力—应变分布状况,并介绍了ANSYS针对潜油行星减速器齿轮轴载荷的具体加载方法,给出了潜油行星减速器齿轮轴强度校核的有效计算方法,为潜油行星减速器可靠性优化设计提供了理论依据。

关键词:潜油行星减速器;齿轮轴;大功率;低转速;有限元分析 潜油行星减速器是潜油螺杆泵采油系统中的主要传动部件,由于受到油井管套尺寸的限制,减速器中齿轮的模数相对于承载扭矩要求较小,加之潜油行星减速器要在油井恶劣的工况下(环境高温、散热条件极差)连续作业,因此要求减速器中各个齿轮的模数、齿数配比极其合理,以期使减速器达到更长的使用寿命,这对提高石油开采的经济效益意义重大。

根据以往的生产试运行结果分析,潜油行星减速器中的齿轮轴是关键部件,本文旨在对齿轮轴进行强度校核计算,为进一步系统优化设计提供科学依据。

本文首先利用三维机械设计软件pro/e建立潜油减速器齿轮轴三维实体模型,然后通过软件数据接口实现数据传递,将pro/e实体模型转换成为有限元分析软件ANSYS可识别的IGES文件格式,对潜油减速器齿轮轴进行网格划分、应力和应变计算以及后处理分析。

1 某潜油行星减速器几何参数的初选某潜油行星减速器主要几何参数确定如表1: 表1某潜油行星减速器主要几何参数齿轮中心轮行星轮中心轮齿数231757模数(mm)222尺宽(mm)494949分度圆直径(mm)46341142 齿轮轴有限元分析齿轮轴的材料为45CrNiMoV A,左端齿轮齿面渗碳淬火,齿面硬度HRC=58~62,查表可以确定接触疲劳极限为R Hlim=1500M Pa,弯曲疲劳极限应力为R Flim=450M Pa;花键部分表面高频淬火HB320~360,齿轮轴其余部分渗碳淬火硬度为HRC40~HRC42。

第23卷第3期 黑 龙 江 工 程 学 院 学 报(自然科学版) V ol .23№.32009年9月 Journal of Heilongjiang Institute of Technology Sep .,2009基于ANS YS 的变速器齿轮有限元静力学分析赵雨旸(黑龙江工程学院汽车工程系,黑龙江哈尔滨150050)摘 要:用有限元分析方法对变速器齿轮的静力学特性进行理论计算和研究。

建立各齿轮的有限元模型,应用有限元分析软件A NS YS 对模型进行分析计算,得出各齿轮的应力和应变,并对计算结果进行静态分析。

关键词:变速器;齿轮;有限元;静态分析中图分类号:T H132.41;T P39 文献标识码:A 文章编号:1671-4679(2009)03-0001-03Finite element static analysis of the transmissiongear based on ANSYSZH AO Yu -yang(Dept .of Automo bile Engineering ,Heilongjiang I nstitute of T echnolog y ,Ha rbin 150050,China )A bstract :Using finite element analy sis me thod ,the calculatio n and study o f static behaviors on the gear w heel of the transmission are perfo rmed .The finite element model of the g ear s is e stablished .A softw are -ANSYS is used to analy ze the static behavio rs of the transmission g ears .The stress and the strain are obtained ,and the influence factors are analy zed interio rly .Key words :transmissio n ;gear w heel ;finite elem ent ;static analy sis收稿日期:2009-03-07作者简介:赵雨旸(1971~),女,副教授,研究方向:车辆工程.汽车变速器是汽车底盘的主要工作装置,换档频繁,磨损严重,是汽车早期损坏的主要部件之一。

基于ANSYS的行星轮变速器的建模与有限元分析作者:安立雄来源:《速读·中旬》2015年第04期摘要:本文研究了行星轮系变速器的结构及工作原理,主要利用ANSYS软件对行星轮系变速器的行星轮进行有限元分析。

关键词:有限元;静力学分析;模态分析;瞬态动力学分析进入二十一世纪以来,居民多样化的需求在逐步显现,汽车也走进千家万户,人们对家用轿车的需求日益膨胀,因此,各种性能优越、价格适中的轿车应运而生。

但自动变速器作为汽车传动系统中一个非常重要的组成,其发展毫无疑问会变成汽车行业技术革新的标志,因此在自动变速方面,存在着一个很大的研究空间。

一、行星轮系变速器的结构与工作原理(一)行星轮系变速器的结构行星轮系变速器是用行星齿轮机构实现变速的变速器,行星齿轮机构因类似于太阳系而得名。

它的中央是太阳轮,太阳轮的周围有几个围绕它旋转的行星轮,行星轮轴上安装有滚针轴承,行星轮之间有一个共用的行星架连接成为一个整体,行星轮的外面有一个大齿圈。

(二)行星轮变速器机构的运行规律在行星轮变速器机构中,如果把本来不是齿轮的行星架虚拟构造成一个具有明确齿数的齿轮,它的传动比也可以按平行轴式齿轮变速机构传动比的计算公式来计算。

因为行星齿轮的轴线是在转动的,而且虚拟齿轮及其齿数来源不便于理解,所以需要利用行星齿轮机构运动规律方程来计算它的传动比。

(三)行星轮系变速器的工作原理由于单排行星轮有两个自由度,所以没有固定的传动比,不能够直接变速传动。

为了组成具有一定传动比的传动机构,必须将太阳轮、齿圈和行星架这三个基本元件中的一个加以固定,或使其运动受到一定的约束,除此之外,将某两个基本元件互相连接在一起,使行星轮变为一个只有一个自由度的机构,从而获得固定的传动比。

二、行星轮系变速器的模态分析(一)模态分析理论以及前处理模态分析是所有动力学分析类型的最为基础的内容,可以用来确定设计结构或机器部件的振动特性,即结构的固有频率和振型,明确某个结构振型在特定方向上的振动程度。

ANSYS在轴承座线性分析中的应用摘要:轴承座已在各种机械传动中得到了广泛的应用。

本文在考虑轴承座结构的基础上,利用通用有限元软件ANSYS的线性模块,对轴承座在受力状态下的结构受力性能进行了深入分析。

分析结果表明,利用ANSYS可以很方便地解决轴承座的线性分析问题。

关键词:轴承座线性分析ANSYSABSTRUCT:The bearing block has set up a file in the various mechanical drive in a wide range of applications. In this paper the structural stress performance of the bearing block is analyzed by general finite element program ANSYS based on geometric linear principle. The analysis conducted includes the initial prestressed state .The analyse results showed that using ANSYS can be easily solve linear analysis of the bearing block.KEY WORDS: bearing block linear analysis ANSYS一、引言有限元方法发展到今天,已经成为一门相当复杂的实用工程技术。

有限元分析的最终目的是还原一个实际工程系统的数学行为特征。

即分析必须针对一个物理原型准确的数学模型。

模型包括所有节点、单元、材料属性、实常数、边界条件以及其他用来表现这个物理系统的特征。

ANSYS是一种融结构、热、流体、电磁和声学于一体的大型CAE通用有限元分析软件,可广泛应用于航空航天、机械、汽车交通、电子等一般工业及科学研究领域。

基于ANSYS 的轴类零件有限元静力学分析马超(山东科技大学 交通学院,车辆工程2011-1)前言轴向受弯扭的杆件在工程中的应用非常广泛。

齿轮减速器中的齿轮轴承受扭矩的作用,如果扭矩过大,或者轴过于细长,则有可能突然变弯,发生稳定失效。

有限元法是利用电子计算机进行数值模拟分析的方法。

ANSYS 软件作为一款功能强大、应用广泛的有限元分析软件,不仅具备几何建模的模块,而且也支持其他主流三维建模软件接口,目前在工程技术领域中的应用十分广泛,其有限元计算结果已成为各类工业产品设计和性能分析的可靠依据。

文章在基于有限元分析软件ANSYS 的基础上对轴的承载特性进行了分析。

摘要:介绍应用ANSYS 软件分析轴类零件在扭转载荷压力作用下发生形变量和应力分布的情况。

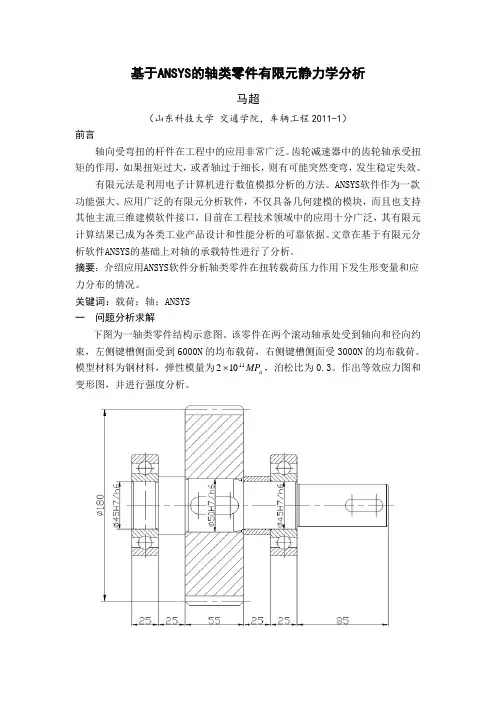

关键词:载荷;轴;ANSYS一 问题分析求解下图为一轴类零件结构示意图。

该零件在两个滚动轴承处受到轴向和径向约束,左侧键槽侧面受到6000N 的均布载荷,右侧键槽侧面受3000N 的均布载荷。

模型材料为钢材料,弹性模量为a MP 11102 ,泊松比为0.3。

作出等效应力图和变形图,并进行强度分析。

二轴有限元模型2.1建立轴零件有限元模型轴为左右对称结构。

在Siemens UG NX8.5中建立该轴三维模型,通过接口导入ANSYS中。

该载荷轴采用Tet 10node 187单元。

此单元是一个高阶3维20节点固体结构单元,每个节点有3个沿x、y和z方向平移的自由度,具有二次位移模式,主要适用于位移、变形等方面。

如果要求精度高,可较好地剖分;如果要求精度不高,由于单元本身是高阶单元,使用稍微弱一点的网格也可行,能够用于不规则形状,且不会在精度上有任何损失。

2.2网格划分网格划分的过程就是结构离散化的过程,通常轴模型划分的单元越多越密集,就越能反映实际结构状况,计算精度越高,计算工作量越大,计算时间增长。

由于轴结构属于局部不规则几何体,因此采用自动划分法进行网格划分。

112机电产品开发与创新Vol .24,No .3 Developmen t & I nnovatio n of M achinery & E lectrical P roductsMay .,2011文章编号: 1002-6673 (2011) 03-112-03基于 ANSYS 的变速器轴的有限元分析戴月红(镇江高等专科学校, 江苏 镇江 212003)摘 要: 建立了变速器轴的三维有限元模型, 并对该模型进行了静态和动态的分析, 得到了变速器轴的挠度、 固有频率以及谐响应谱线, 为轴的优化设计提供了有力的支持。

关键词: 变速器轴; 有限元分析; 静力分析; 动态分析 中图分类号: TP391.9文献标识码: A doi:10.3969 / j .i ss n.1002-6673.2011.03.047Analysi s of Transmission Shaft Finite Element Based on ANSYSDAI Yue-Hong(Zhenjian g College , Zhenjiang Jiangsu 212003 , China )Abstract: This paper established a transmission axis of three -dimensiona l finite element model and the model was static and dynamic analysi s , the transmission shaft deflection, natural frequency and harmonic response spectrum, the axis of the optimal design provide s strong support for. Key wo r d s: transmission shaft ; finite element analysis ; static analysis ; dynamic analysis0 引言变速器轴是变速器的主要部件, 肩负着传递发动机 动力的重任, 直接影响着变速器的工作可靠性和寿命 。

引言摆线针轮行星传动属于K-H-V 行星齿轮传动,与普通的齿轮传动相比,摆线针轮行星传动具有以下主要特点:传动比范围大,单级传动比为6~119,两级传动比为121~7569,三级传动比可达6585030;结构紧凑、体积小、质量轻。

摆线针轮行星传动采用了行星传动结构和紧凑的输出机构,因而结构紧凑,与相同功率的普通齿轮传动相比,体积和质量均可减少1/2~1/3;运转平稳,噪声低;在摆线针轮行星传动过程中,摆线行星轮与针轮啮合齿数较多,且摆线行星轮与针轮的啮合、输出机构的销轴与行星轮端面的销轴孔及行星轮与偏心套之间的接触都是相对滚动,因而运转平稳、噪声低;传动效率高,除了针轮的针齿销支承部分外,其他部件均为滚动轴承支承,同时针齿套的使用使得针轮与摆线行星轮的啮合由滑动摩擦变为滚动摩擦。

因而,摆线针轮行星齿轮传动机构同一般的减速机构相比有更高的传动效率。

一般单级传动效率为90%~95%。

齿轮轴是传动的薄弱环节,限制了高速轴的转速和传递的功率。

减速器系统强度取决于减速器内部各个零件的强度,它们直接决定了减速器的使用寿命,因而各零件具有合理的强度是十分重要的。

国内外许多专家学者对减速器的强度分析作了深入的研究,常用的方法有解析法、试验法和有限元法。

张迎辉等利用MATLAB 软件分析计算得出行星架的支承刚度和曲轴的弯曲刚度对固有频率的影响明显[1]。

张迎辉等分析了机器人用RV 减速器中支承轴承刚度及曲轴和齿轮之间角度周期性变化的影响,并对轴承刚度的灵敏度进行了分析,提出了避免共振和保持精度的方法[2]。

在风电变桨减速器零部件设计过程中需要考虑零部件的传动可靠性、安装合理性,而齿轮轴作为传动的关键零件,在实际应用中至关重要,该零件也容易造成磨损,所以对其进行强度分析就显得尤为重要。

此外,对于轴这些传递动力的零件应在满足强度要求的前提下,使其尺寸尽量小、寿命尽量长。

1齿轮轴的设计因轴为齿轮轴,材料与行星齿轮的相同,故选用20CrMnTi ,渗碳淬火、回火处理。

基于ANSYS的汽车传动轴有限元分析与优化设计摘要ANSYS 有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

因此它可应用于以下工业领域:航空航天、汽车工业、生物医学、桥梁、建筑、电子产品、重型机械、微机电系统、运动器械等。

传动轴是最常件的零件,该零件结构较为简单,操作方便,加工精度高,价格低廉,因此得到了广泛的使用。

目前很多传动轴都做了适当的改进,使其适用性得到了更大的提高。

.本设计是基于ANSYS 软件来汽车传动轴行分析。

与传统的计算相比,借助于计算机有限元分析方法能更加快捷和精确的得到结果。

设置正确的模型、划分合适的网格,并合理设置求解过程,能够准确的获得分析模型各个部位的应力、变形等结果。

对零件的设计和优化有很大的参考作用。

正是因为上述优点,我在本设计中运用UG 来建立三维模型。

再将此模型导入ANSYS 软件来对其进行分析。

关键词:传动轴,三维建模,ANSYS,动静态分析A b st r ac tANSYS (f i n i t e e l e m e n t) package i s a m u l t i-p ur po s e f i n i t e e l e m e n t method for computer des i gn program that can be used to s o l ve the structure, fluid, e l ec tr i c i ty,e l ec tr o m ag n et i cf i e l ds and co lli s i on problems. So it can be applied to the followingi ndus tr i es: aerospace, au tom o t i v e,bi o m ed i ca l,b r i dge s,c on s tr uc t i on,e l ec tr o ni cs,h ea vy machinery, mi cro-el e ct r o m echa ni ca l systems, sports equipment and so on.Tr an s mi ss i on s h a f t i s the most common a r egu l a r part, the part structure i s s i m p l e, convenient o pera t i on,high pr ec i s i on, low pr i c es, it has been w i d e l y used. At pr ese n t, many have made the appro pr i at e Tr an s mi ss i on s h a f t i mpr o v e m e n t s,it has been gr ea t l y enhanced app li c a bi li ty.The des i gn i s based on ANSYS s o f t ware to Tr an s m i ss i on s ha f t by the line of s p i nd l e. Compared with the tr adi t i on a l c a l cu l at i on,computer-based f i n i t e e l e m e n t an a l y s i s method can be f a s t er and more accurate r es u l t s.Set the correct m o de l,dividing the right grid, and set a reasonable s o l ut i on process, an a ly t i ca l m o de l can ac curat e l y access t h e various parts of the stress and de f o r m at i on r es u l t s. On the part of the des i gn a ndop t i mi za t i on has great r ef ere n c e.It i s because of these advantages, the use of this des i gn in my UG to crea t et h r ee-di m e ns i on a l model Tr a ns m i ss i on s h a f t. Then this model was i n tr o duce d by t h e ANSYS s o f t wa r e to i t s line of a n a ly s i s.Key Words: Tr an smiss i on s h af t,t h r ee-d i me n si on al mo d e li ng,ANSYS,d y n am i c and s t a t i c a n al y s i s目录摘要........................................................................................................................... ... - 1 -Abs tr ac t ............................................................................................................................. -2 -目录........................................................................................................................... ... - 2 -第 1 章绪论..................................................................................................................... - 4 -1.1 选题的目的和意义............................................................................................. - 4 - - 2 -1.2 选题的研究现状及发展趋势.............................................................................. - 4 -1.3 传动轴知识........................................................................................................ - 5 -1.4 传动轴的结构特点............................................................................................. - 5 -1.5 传动轴重要部件................................................................................................. - 6 -1.6 传动轴常用类型................................................................................................ - 7 -第2 章本课题任务和研究方法...................................................................................... - 8 -2.1 课题任务............................................................................................................ - 8 -2.2 分析方法............................................................................................................. - 8 -3.3 本课题的研究方法............................................................................................. - 9 -3.4 有限元方法介绍................................................................................................ - 9 -3.4.1 概述.................................................................................................................. - 9 -3.4.2 基本思想......................................................................................................... - 9 -3.4.3 特点................................................................................................................ -10 -3.5 ANSYS 软件简介............................................................................................. -11 -第4 章确定汽车传动轴研究对象和UG 建模............................................................. -12 -4.1 确定汽车传动轴研究对象概述........................................................................ -12 -4.2 汽车传动轴(变速箱第二轴)的3D 建模设计............................................. -14 -4.2.1 进入UG 的操作界面............................................................................ -14 -第5 章汽车传动轴的有限元分析................................................................................ -21 -5.1 有限元分析的基本步骤............................................................................ -21 -5.2 有限元分析过程与步骤........................................................................... -22 -5.2.1 转换模型格式........................................................................................ -22 -第六章总结和传动轴的优化设计分析........................................................................ -41 -结论........................................................................................................................... ..... -41 -参考文献........................................................................................................................ -42 -致谢........................................................................................................................... ... -43 -第1 章绪论1.1 选题的目的和意义随着计算机技术的日益普及和FEA 技术的蓬勃发展,人们已经广泛采用计算机有限元仿真分析来作为传动轴强度校核的方法。

基于ANSYS的减速箱中轴有限元模态分析本文在ANSYS软件中建立了减速箱中输出轴模型,在约束条件下对模型进行加载,同时对模型进行有限元模态分析,用有限元法求输出轴的固有频率和振型,从而求出其转速,使轴的工作转速限制在某个范围内。

标签:有限元;减速箱;模态分析1.模态分析模态分析用于确定机器零件的固有频率和振型[1],主要为了减小对该频率的激励,从而尽可能地消除振动和噪音。

机械系统的动态特性包括系统本身的固有频率、阻尼特性、振型和系统在动载荷下的响应[2]。

对于线性系统,其动力学微分方程为:[M]{u}+[C]{u}+[K]{u}={F(t)}其中,[M]、[C]、[K]为总质量矩阵、总阻尼举证和总刚度矩阵;{u}、{u}、{u}、{F(t)}为加速度响应向量、速度响应向量、位移响应向量和激励向量[3]。

模态分析求解的是振型参数和固有频率,与外载荷无关,忽略结构阻尼影响,系统无阻尼自由振动方程为:[M]{u}+[K]{u}={0}特征方程为:([K]-ωl[M]){u}={0}2.中轴有限元模型令轴长100毫米,最大直径32毫米,泊松比为0.3,弹性模量210000兆帕[4]。

在ANSYS中建立有限元模型,采用映射网格单元划分。

3.中轴模态分析中轴所受到的约束分为刚性约束和弹性约束两种情况,分别对以上两种情况进行探讨:(1)刚性约束时的模态分析。

轴的两端通过圆柱滚子轴承支撑于箱体上,把轴承看做刚性约束,在轴上对应轴承处的节点处施加全约束。

采用Block Lanczos算法提取模态,利用稀疏矩阵求解。

求解的固有频率如表1所示。

从表1得知,一级齿轮减速箱的输出轴额定转速是1300r/min,第1阶固有频率是5163Hz,临界转速为317100r/min。

输出轴的工作转速远低于其临界转速。

所以,输出轴的工作转速不在临界转速范围内,不会引起共振,输出轴不会遭到破坏。

此外,在动态分析中,因为各阶模态所具有的模态频率与权因子大小成反比,所以低阶模态特性基本上决定了整个结构的动态性能,所以表中仅列出了前6阶模态。

112机电产品开发与创新Vol .24,No .3 Developmen t & I nnovatio n of M achinery & E lectrical P roductsMay .,2011文章编号: 1002-6673 (2011) 03-112-03基于 ANSYS 的变速器轴的有限元分析戴月红(镇江高等专科学校, 江苏 镇江 212003)摘 要: 建立了变速器轴的三维有限元模型, 并对该模型进行了静态和动态的分析, 得到了变速器轴的挠度、 固有频率以及谐响应谱线, 为轴的优化设计提供了有力的支持。

关键词: 变速器轴; 有限元分析; 静力分析; 动态分析 中图分类号: TP391.9文献标识码: A doi:10.3969 / j .i ss n.1002-6673.2011.03.047Analysi s of Transmission Shaft Finite Element Based on ANSYSDAI Yue-Hong(Zhenjian g College , Zhenjiang Jiangsu 212003 , China )Abstract: This paper established a transmission axis of three -dimensiona l finite element model and the model was static and dynamic analysi s , the transmission shaft deflection, natural frequency and harmonic response spectrum, the axis of the optimal design provide s strong support for. Key wo r d s: transmission shaft ; finite element analysis ; static analysis ; dynamic analysis0 引言变速器轴是变速器的主要部件, 肩负着传递发动机 动力的重任, 直接影响着变速器的工作可靠性和寿命 。

由于变速器轴在工作时承受发动机传递的扭矩和齿轮啮 合的圆周切向力、 径向力和斜齿轮的轴力, 则在变速器 设计时对轴的刚度要求较高, 如果轴的刚度不足, 会引 起弯曲变形, 破坏齿轮的正常啮合而产生过大的噪声 , 降低齿轮的强度、 耐磨性及寿命[1]。

通常的设计和校验方 法, 是对原有变速器轴进行静力学分析, 对其应力进行 分析, 而有限元分析技术的出现为变速器轴的设计和分 析提供了一种静力学分析和动力学分析方法, 对变速器 轴的分析更为彻底。

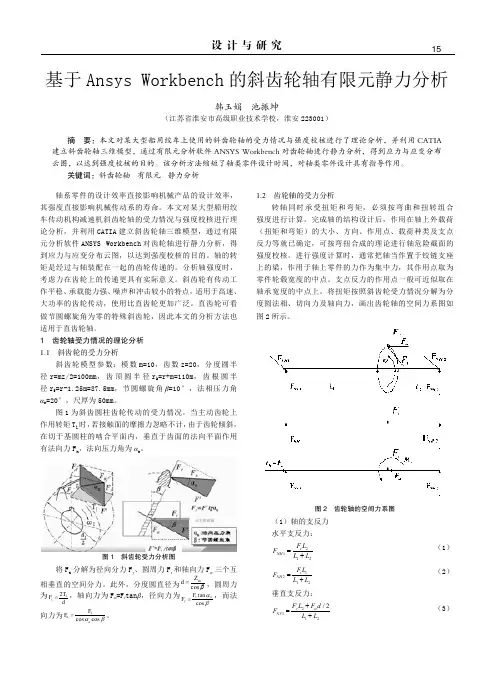

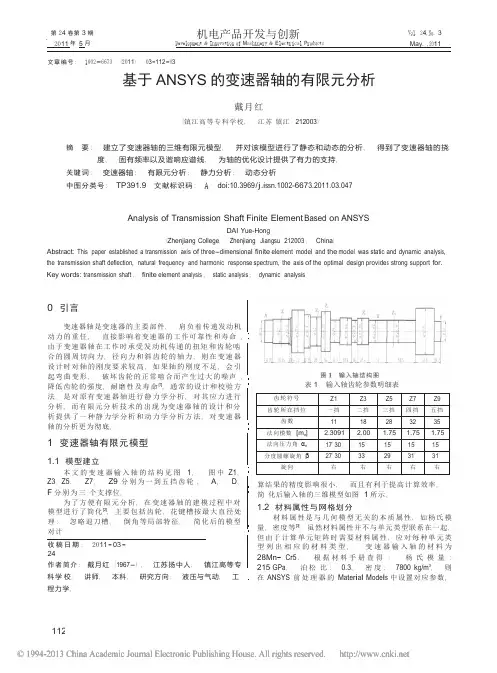

1 变速器轴有限元模型1.1 模型建立本文的变速器输入轴的结构见图 1。

图中 Z1、 Z3、Z5、 Z7、 Z9 分别为一到五挡齿轮 , A 、 D 、 F 分别为 三 个支撑位。

为了方便有限元分析, 在变速器轴的建模过程中对模型进行了简化[2], 主要包括齿轮、 花键槽按最大直径处 理;忽略退刀槽、 倒角等局部特征。

简化后的模型对计收稿日期: 2011-03-24 作者简介: 戴月红 (1967-) , 江苏扬中人, 镇江高等专科学校, 讲师, 本科。

研究方向: 液压与气动, 工程力学。

表 1 输入轴齿轮参数明细表算结果的精度影响很小, 而且有利于提高计算效率。

简 化后输入轴的三维模型如图 1 所示。

1.2 材料属性与网格划分材料属性是与几何模型无关的本质属性, 如杨氏模 量、 密度等[3]。

虽然材料属性并不与单元类型联系在一起, 但由于计算单元矩阵时需要材料属性, 应对每种单元类 型列出相应的材料类型。

变速器输入轴的材料为 28Mn -C r 5, 根据材料手册查得 : 杨 氏 模 量 : 215 G P a 、 泊 松比 : 0.3、 密 度 : 7800 k g /m 3。

则 在 ANSYS 前 处 理 器 的 M a t e r i a l M o d e l s 中设置对应参数。

·制造业信息化·根据输入轴实体建模特性及其在运动中所反映的结构力学特性,变速器轴采用S O L I D45单元。

S O L I D45单元为3-D固体结构单元,由八个节点组成,在单元每一个节点上有三个自由度,即分别沿着三个坐标轴方向。

此单元可以进行塑性、应力强化、大变形以及大应变分析。

为了使网格与实体模型具有更好的适应性和保证较高的计算精度,模型划分成线性四面体单元44040 个,节点8766个。

且根据以上原则及轴上应力分布的特点,本文对轴采用自由网格划分方式,得到轴的三维有限元模型如图3 所示。

1.3 约束条件与载荷分布根据输入轴的结构简如图1 所示,确定约束条件如下:①轴承F 处:在端面对其三个自由度( X 方向移动、Y 方向移动、Z 方向移动、) 全部约束;②轴承D处:在其中心线上施加X 方向移动、Y 方向移动的两个约束;③轴承A 处:在其中心线上施加X 方向移动、Y方向移动的两个约束。

2 变速器轴静力分析通过对上面所建立的有限元模型进行静态分析,可以得到如下变速器轴的应力云见图4。

由应力云图4 可知,当输入轴的一挡齿轮受力时,径向挠度为△y r =34.3μm,切向挠度为△y t =49.1μm。

可以看出输入轴的切向挠度较大,应提高其切向静刚度。

3 变速器轴动态分析对于变速器轴类结构,通常实际使用过程中激振力是以动载荷的形式作用于结构,并且在变速器结构中,变速器轴的运动速度非常快。

为了保证轴的转动精度,应该在保证具有一定静刚度要求的基础上,还要考虑结构的动态特性,即要求整个变速器轴具有较高的动刚度,使结构在受一定幅值的周期性激振力作用下,受迫振动振幅较小[4]。

因此下面对变速器轴模型进行动力学分析,包括模态分析和谐响应分析,以了解该变速器轴的动态性能,并为以后的结构优化设计做好准备。

3.1 模态分析结果通过实用ANSYS 的模态分析模块对上面所建立的有限元模型进行模态分析,可以得到如下变速器轴的前六阶模态分析结果,见图5 和表2。

固有频率直接决定了变速器轴动态性能的优劣。

从ANSYS 显示的动画中可以看出,输入轴的第一阶振型为沿X 向一阶弯曲,第二阶振型为沿Y 向一阶弯曲,第三阶振型为Z 向压缩,第四阶振型为X,Y 向扩张,第五阶振型为沿X 向二阶弯曲,第六阶振型为沿Y 向二阶弯曲。

表2 输入轴模态分析由于轴的激励来自轴上齿轮的周期性受力,则根据齿轮参数明细表 1 和分析所得变速器轴的前六阶模态可以计算得出各挡位齿轮与模态相对应的发动机转数。

113114×Z (2)·制造业信息化·n= ωi ×60(1) Z i式中: n — 发动机转数 (r /m i n ) ; ωi — 第 i 阶模态的 固有频率(H z ); Z i — 第 i 挡齿数。

由表 2 可知, 变速器输入轴共振的情况主要发生在 变速器的挡位在三挡 、 四 挡和 五 挡 , 且发动机转速为 3000r /m i n 左右时 。

并由振型图可以 看出变速器轴的薄 弱环节主要在三挡和四挡齿轮处。

通过对输入轴模态的 分析, 可以给设计者提供一个有效的提示, 达到了变速 器轴设计优化的目的。

3.2 谐响应分析应用进行变速器轴的谐响应分析, 首先要确定随时间按 正弦规律变化的载荷, 也就是确定激振力[5,6]。

(1) 激振力的确定。

这里以三挡的受力情况为例来 进行谐响应分析。

对输入轴作用的激振力来自齿轮的径 向力、 切向力和圆周力, 径向力: F t =5098N , 切向力: F r =1819N , 圆周力: M=75707。

(2) 谐响应分析。

根据发动机最大转数及输入轴三 挡齿数可得输入轴最大的激振频率:ωm a x = n m a x式中: n m a x — 发动机最大转数; ωm a x — 输入轴最大的激振频率。

由上式可以得出, 输入轴最大的激振频率为(上接第 105 页)4 结论通过对振动台振动进行分析研究, 可以得出如下结论: (1) 振动台的 ANSYS 有限元理论适用于 振 动 台 的 模拟计算与分析, 建立有限元力学模型之后应与实验测 试结果进行比较, 改进模型, 这样能更好反映振动台的 振动情况。

LMS b 的实验结果证实了 ANSYS 仿真 的可靠性 。

可以在 ANSYS 中, 对振动台的结构 、 弹簧 参数及电机的转速等参数进行调整, 进行振动台的优化 设计, 得到理想的结果。

(2) 利用 LMS 软件的测试分析 , 较 为准 确 的 反 映2567H z 。

则在 Harmonic freq range 中 , 设置激振力的频 率为 0~2567H z , 频率分为 10 等份。

选择输入轴上齿轮径向力受力点和切向力受力点为考察对象, 则变速器输 入轴在径向、 切向两个方向的谐响应谱线见图 6。

通过上述对变速器输入轴进行的模态分析和 谐 响 应分析可以发现该结 构的第一阶固有 频 率 与 发 动机 的3000r /m i n 所产生的激振频率相同, 即发生共振。

同时,由谐响应谱线可知切向 变形量较 大 , 影响轴的转动精 度。

为避免这种情况的发生, 需要提高主变速器轴的低 阶固有频率和切向静刚度。

主要可以通过提高零件刚度 和增加阻尼的办法来实现。

4 结论建立了变速器轴的三维有限元模型, 并对该模型进 行了静态和动态的分析, 得到了变速器轴的挠度、 固有 频率以及谐响应谱线。

有限元方法对变速器轴进行参数 化优化设计可以比较准确的计算出合理的结构布局并减 轻系统重量, 本文由于时间有限, 没有及时在这方面做 出成果, 有待日后学习研究。

参考文献:[1] 夏尊凤, 潘存云 , 尚建忠. 复杂结构的轴类零件弯曲刚度 CAD [J]. 国防科技大学学报,2000,1. [2]颜云辉 , 谢里阳 , 韩清凯. 结构分析中的有限单元法及其应用[M]. 沈阳: 东北大学出版社,2000.[3]尚晓江, 邱峰, 赵海峰, 等. ANSYS 结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2008.[4] 梁君,赵登峰.模态分析方法综述[J].现代制造工程,2006,8.[5] 安琦瑜, 冯平法, 郁鼎文.基于 FEM 的滚珠丝杆进给系统动态性能分析[J].制造技术与机床,2005,10.[6] 张洪信, 赵清海, 等. ANSYS 有限元分析完全自学手册[M].北京:机械工业出版社,2008.了振动的实际情况。