加氢类设备内壁单层堆焊试验研究

- 格式:pdf

- 大小:76.95 KB

- 文档页数:3

本文由weldzsy贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

热壁加氢反应器深厚焊缝的TFOD检测技术陈建玉袁,榕700;300203)301(.1兰州石油化工机器厂炼化设备公司,甘肃兰州2合肥通用机械研究所压力容器检验站,.安徽合肥摘要:热壁加氢反应器是一种具有复杂结构的设备,本文对热壁加氢反应器深厚焊缝的TFOD检测技术进行分析和探讨,有一定的指导意义。

具关键词:热壁加氢反应器;深厚焊缝;OD检测技术TF中图分类号:Q5;G152TO2T1,8文献标识码:B文章编号:018720)8一O4010—43(040O6—3TOFTehooyfrThc—lWedoemaDcnlgoik—wallfThrlWald—hdoeainRecosle—yrgntatroCHEJaNin—yYUANn2u,Rog(.azoeoa&CeclMahn ̄Wok,azo300Cia1LnhuPtlmrehmiciearsLnhu700,hn;2HfeeaMahnreerhIsteHfi30,hn).einrcieRsantu,e03CieGlycite21aAbtatTetemalld—hdoeainratraolxsutr.eatlnyedd-src:hhrlwaeyrgntecoshsacmpetcuTrceaasdaeorehilnsrendtiteTDtcooyfrtik—wallfemald—hdoeainratr,dhcbdiealhOlehlgocinhldotrlwalweheyrgntecoaaosnsacrangiigsgicc.etiudnifaeninKerstemall—hdoeainratrtik—wlwlTDtcnlgywod:rlwae—yrgntco;c—aled;OFehooyhdoeh1热壁加氢反应器深厚焊缝主要检测技术的特点两种,焊结构热壁加氢反应器壁厚在8板O~102nl常采用14MV直线加速器进行检测;l,n通~e锻焊结构的容器壁厚在104l,有更厚的,8~20nl也n如神华煤化工项目采用的热壁加氢反应器壁厚要达到36il3n,n通常采用9eMV或更大能量的直线加速器进行检测。

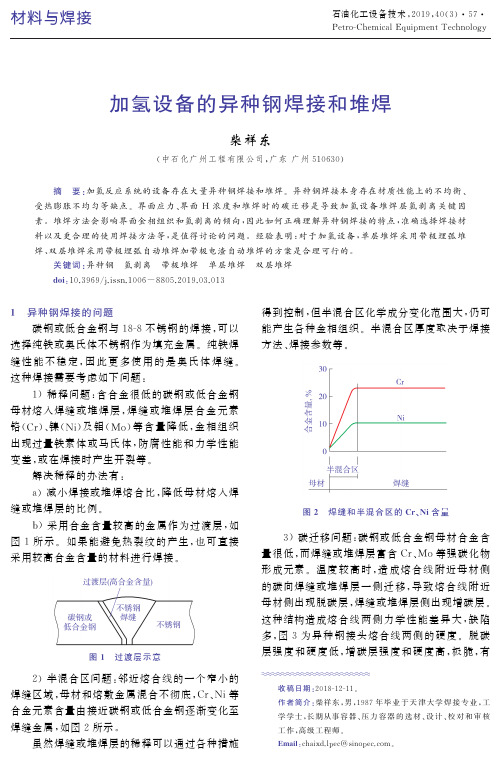

加氢精制反应器制造中的单层带极电渣堆焊技术刘艳马小兵王军杰李富富安天佑王喜平(新疆兰石重装能源工程有限公司)摘要在单层带极电渣堆焊12Cr2MolR不锈钢工艺评定试验的基础上,运用合理的单层带极电渣堆焊参数对堆焊层分别进行了铁素体、化学成分、弯曲性能、耐腐蚀性及氢剥离试验等性能评定#该技术成功应用于加氢精制反应器筒体和封头的堆焊工艺中。

关键词单层带极电渣堆焊加氢精制反应器封头筒体焊接工艺中图分类号TQ050.6文献标识码B文章编号0254-6094(2020)03-0393-04石油化工行业厚壁压力容器内部为了防腐蚀常在内表面大面积堆焊不锈钢或鎳基合金!目前,国内的厚壁设备内壁堆焊广泛采用双层堆焊,虽然双层堆焊(TP309L+TP347)工艺成熟,堆焊质量稳定,但制造周期长、成本高。

随着单层堆焊技术日趋成熟,堆焊一层就能达到临氢压力容器的成分、耐蚀及力学等性能要求,国外制造商在加氢精制反应器制造中已成功使用单层带极电渣堆焊技术,且产品性能稳定,满足各项指标要求!基于此,为进一步提高制造效率、降低成本,笔者所在单位率先将单层带极电渣堆焊技术用于加氢精制反应器的制造。

1焊接工艺评定试验正式堆焊前按照技术要求和NB/T47014—2011[1]标准进行焊接工艺评定试验。

1.1试板的制作焊接采用单层带极电渣堆焊,焊材采用日本神钢的WEL ESS347SJ+WEL ESB F-7M,钢带规格为75mm"0.5mm,试板材料12Cr2Mo1R、规格为600mm x300mm x50mm,焊带化学成分见表1。

表1焊带化学成分%项目C S P Si Mn Cr Ni Mo Cu NK检测值0.0190.0010.0240.36 1.7119.5010.770.050.0700.59标准值!0.040!0.020!0.030!0.900.50~2.5018.00~21.009.00~11.00!0.50!0.2008C~1.001.2试板的焊接试板堆焊过程中焊接设备机头采用外加磁控装置,为保证满足堆焊层厚度工程技术要求,通过多次焊接试验调整了焊接参数:焊接电流为1150#1250A、电压24-28V、焊接速度9~11m/h o 试板堆焊前的预热温度按照NB/T47015—2011[2]标准规定并结合反应器自身的特点确定:过渡层的预热温度不低于120$、层间温度120~ 200$、后热300~350$"2h。

临氢设备的堆焊摘要:通过对临氢设备的腐蚀原理的分析,了解临氢设备的堆焊层需要进行的硬度测试,无损检测要求,堆焊层的检验要求及堆焊层的修补方法,阐述了堆焊层对临氢设备的重要性。

关键词:临氢设备堆焊一、前言临氢设备,一般情况下指的是工作介质中含有氢气的设备,具体包括加氢分离器,加氢换热器和加氢反应器等各种设备。

在高温高压的条件下,氢气非常容易与钢设备中的H2S产生腐蚀,造成钢材强度和刚性的降低,甚至造成整台设备的严重破坏。

加氢装置的临氢设备对操作条件的要求一般都相当的严格,从损伤角度来讲,可能会发生整套设备都不容易发生的腐蚀或损伤现象。

一旦泄露,非常容易引起爆炸及发生二次灾害。

二、临氢设备的堆焊在一些用于高温高压场合的加氢反应器中,为了抵抗H2S的腐蚀,一般会在设备内表面堆焊一定厚度的不锈钢堆焊层,在此类反应器上曾经出现不锈钢堆焊层剥离损伤现象。

焊层剥离损伤现象是氢致延迟开裂的一种形式,高温高压氢环境下操作的设备,氢会侵入到器壁中,由于制造设备的本体材料和堆焊层的不锈钢材料的结晶结构不同,所以氢的溶解度和扩散速度都有很大的差异,故而使得堆焊层表面上氢浓度形成不连续的状态,而且由于母材本身对溶解度与温度的依赖性更大,当设备从正常运行中停工冷却到常温时,在过渡区界面上的堆焊层侧则聚集了大量的氢而非常容易引起脆化。

不锈钢堆焊层在热处理前、后,均应对堆焊层缺陷和结合率进行100%的超声检测和渗透检测,检测方法按相应标准进行。

堆焊层缺陷检查应采用双晶直探头和纵波双晶斜探头。

堆焊试板热处理后应进行侧弯试验,试样尺寸:试样分为大侧弯试样和小侧弯试样两种,如图 1 所示:注 1 可根据试验机的具体情况进行调整。

试样数量和方向:取大、小试样各 4 件,其中两件试样长轴垂直于堆焊方向,另两件平行于堆焊方向,试验方法应符合GB232 的规定。

剖面应经抛光、浸蚀,以能清晰地分清熔合区和基体金属为准,用 5 倍放大镜观察不得有层下裂纹出现。

图1 点腐蚀带位置示意图

图2 人孔附近点腐蚀带 图3 人孔附近点腐蚀带

图4 筒节处点腐蚀带 图5筒节处点腐蚀带

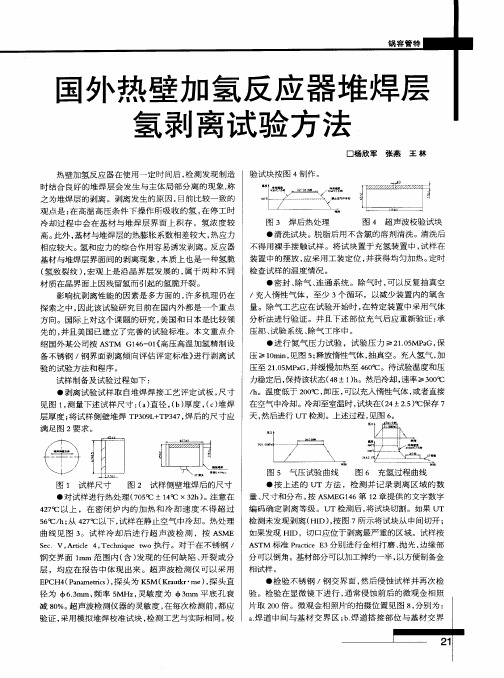

1 容器的基本参数和运行原理

容器设计压力为11.94M Pa,设计温度为315 ℃,工作压力8.33 M Pa,工作温度285 ℃,外壳采用SA302Gr.B材料,内衬采用309 MoL+317 L不锈钢堆焊层,操作介质CT2。

PTA(精对苯二甲酸)加氢反应器的原理是把充分混合并高温高压的CTA(对苯二甲酸粗制品)水溶液送到加H

2

环境的反应器,充分吸收氢气后,通过Pd/C催化剂床层,将TA(对苯二甲酸)中的不纯物对羧基苯甲醛(4-CBA)还原成对甲基苯甲醛(P-TA)。

工作压力为6.86~8.63 MPa,氢分压为6.9~11 MPa,工作温度为

由于对甲基苯甲醛易溶于热水,通过后面的工序把溶于热水的对甲基苯甲醛除去,从而制得精对苯二甲醛(PTA)[1]。

2 成因分析

①作者简介:刘明亮(1980—),男,工程师,硕士研究生,主要从事承压类特种设备检验工作。

科技创新导报Science and Technology Innovation Herald

80

图6 硫酸-硫酸铜腐蚀试验结果及C、N含量的影响

图7 耐晶间腐蚀性能及Cr-Ni含量的影响

Cl-等卤族元素离子对钝化金属(如不锈钢、及钛合金等)具有很强的点蚀敏感性。

由于钝。

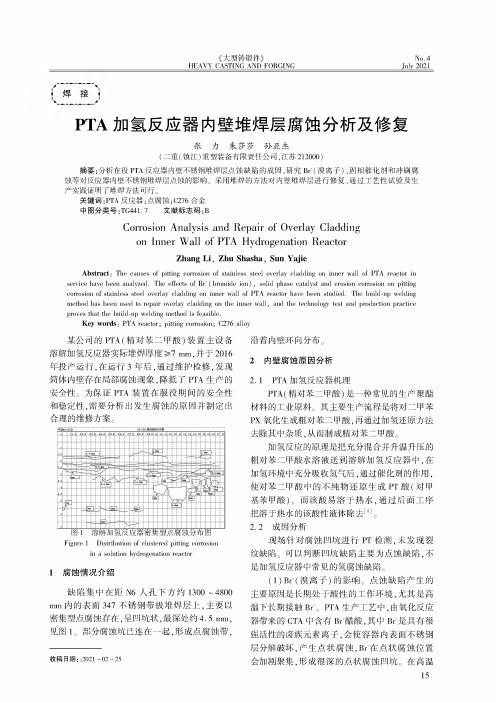

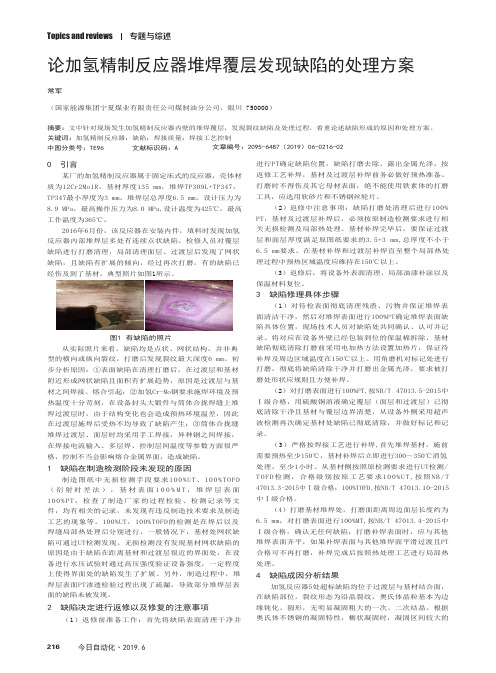

今日自动化·2019.6216Topics and reviews 专题与综述0 引言某厂的加氢精制反应器属于固定床式的反应器,壳体材质为12Cr2Mo1R,基材厚度135 mm,堆焊TP309L+TP347, TP347最小厚度为3 mm,堆焊层总厚度6.5 mm。

设计压力为8.9 MPa,最高操作压力为8.0 MPa,设计温度为425℃,最高工作温度为365℃。

2016年6月份,该反应器在安装内件,填料时发现加氢反应器内部堆焊层多处有连续点状缺陷,检修人员对覆层缺陷进行打磨清理,局部清理面层、过渡层后发现了网状缺陷,且缺陷有扩展的倾向,经过再次打磨,有的缺陷已经伤及到了基材,典型照片如图1所示。

从实际照片来看,缺陷均是点状、网状结构,并非典型的横向或纵向裂纹,打磨后发现裂纹最大深度6 mm。

初步分析原因:①表面缺陷在清理打磨后,在过渡层和基材附近形成网状缺陷且面积有扩展趋势,原因是过渡层与基材之间焊接、熔合引起;②加氢Cr-Mo钢要求施焊环境及预热温度十分苛刻,在设备封头大锻件与筒体合拢焊缝上堆焊过渡层时,由于结构变化也会造成预热环境温差,因此在过渡层施焊后受热不均导致了缺陷产生;③筒体合拢缝堆焊过渡层、面层时均采用手工焊接,异种钢之间焊接,在焊接电流输入、多层焊、控制层间温度等参数方面很严格,控制不当会影响熔合金属界面,造成缺陷。

1 缺陷在制造检测阶段未发现的原因制造图纸中无损检测手段要求100%UT、100%TOFD (衍射时差法),基材表面100%M T ,堆焊层表面100%P T ,检查了制造厂家的过程检验、检测记录等文件,均有相关的记录,未发现有违反制造技术要求及制造工艺的现象等。

100%UT,100%TOFD的检测是在焊后以及焊缝局部热处理后分别进行,一般情况下,基材处网状缺陷可通过UT检测发现。

无损检测没有发现基材网状缺陷的原因是由于缺陷在距离基材和过渡层很近的界面处,在设备进行水压试验时通过高压强度验证设备强度,一定程度上使得界面处的缺陷发生了扩展。

加氢反应器堆焊层铁素体含量及其测定吕锋杰张权良摘要:加氢反应器作为炼油过程中的核心反应设备,其运行工况相当苛刻,全面检验中其铁素体含量的检测是一个重要环节。

本文讨论了控制堆焊层中铁素体含量的意义,在对目前的铁素体测量方法对比分析基础上,采用了磁导率铁素体仪对某加氢反应器堆焊层的铁素体含量进行测定,结合本次检验,本文对MP30铁素体测定仪的检测要求和操作要领进行了归纳,为铁素体仪的应用推广提供帮助。

关键词:铁素体、加氢反应器、检测0前言武汉石化重整加氢车间有一台加氢精制反应器,2008年停产检修期间,本所负责对其进行全面检验,加氢反应器作为加氢重整装置中的核心设备,无论从生产或是从安全考虑都居于极其重要的地位,加上其容积大、壁厚大、结构复杂、制造要求高,又在苛刻的条件下长期运行,因此,其在用检验是责任重大的工作。

按照标准要求,堆焊层中铁素体含量应控制在3%——10%,它们的存在对堆焊层钢的强韧性、抗氢致开裂、耐腐蚀性能及焊接性等产生一定的影响,所以需要对其含量进行精确测定。

1 加氢反应器主要参数尺寸规格:φ=3000mm(内径)、L=22791mm(容器高)、105.5mm(筒体壁厚)、66.5(球型封头壁厚);几何容积:113m3;制造单位:中国第一重型机械厂;投用日期:2002年10月;压力:设计压力9.5MPa、操作压力9.0MPa;温度:设计温度435℃、操作温度420℃;工作介质:柴油、氢气和硫化氢;主体材质:基材为2.25Cr-1Mo(厚度为99mm)、过渡层为E-309L、堆焊层为E-347(堆焊层厚度不小于3mm);2 铁素体含量超标的危害在重整加氢工艺中,使用的反应器为了抗高温高压条件下氢的腐蚀,所以一般使用2.25Cr-1Mo制造。

由于介质中含有硫化氢,而Cr-Mo钢不耐硫化氢的腐蚀,所以,在加氢反应器的内壁还需要堆焊耐腐蚀的不锈钢。

该加氢精制反应器内壁采用E-347单层带机堆焊(堆焊层厚度不小于3mm),堆焊层金相组织因为均匀的奥氏体和铁素体(δ相)双相组织,一般铁素体含量应控制在3%~10%。