芯片半导体制造工艺-第十八章 装配与封装

- 格式:ppt

- 大小:3.91 MB

- 文档页数:60

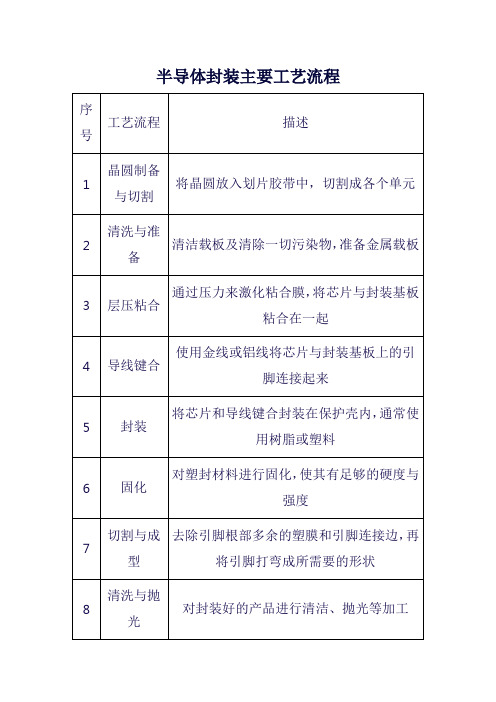

半导体封装工艺流程半导体封装工艺流程是将芯片封装在封装材料中,以保护芯片并提供电气连接。

这个过程通常包括多个步骤,其中包括背膜半导体芯片、金球、焊接、切割和测试等。

首先,半导体封装的第一步是将背膜半导体芯片粘贴在基片上。

背膜半导体芯片是一个非常薄的硅片,上面有电路。

在这个过程中,背膜半导体芯片被用胶水粘贴在基片上,以确保固定并提供热传递。

接下来,金球被焊接在芯片上。

金球是一种小型的金属球,具有良好的电导性能。

金球被焊接在芯片的金属接点上,以提供电气连接。

在这个过程中,使用高精度的焊接设备和高温下的熔焊工艺,金球能够牢牢焊接在芯片上。

然后,焊接是半导体封装过程中的一个重要步骤。

焊接是将芯片和封装材料固定在一起的过程。

在这个过程中,芯片被放置在封装材料模具的底部,然后加热,使封装材料熔化并黏合到芯片上。

这个过程在高温下进行,以确保强固的焊接。

在焊接完成后,切割步骤是一个必要的过程。

在这个过程中,封装的芯片被切割成单独的芯片。

通常使用钻针切割机或类似设备进行切割。

在这个过程中,非常高的精度和稳定性要求,以确保每个封装芯片的质量。

最后,封装芯片需要进行测试,以确保其功能正常。

在这个过程中,使用自动测试设备对封装的芯片进行功能测试。

测试设备将向芯片发送电信号,并监测芯片是否能正确响应。

这样可以确保封装的芯片没有任何缺陷,并能正常工作。

半导体封装工艺流程是一个复杂而精确的过程。

它涉及到多个步骤,每个步骤都需要高精度的设备和技术。

一个好的封装工艺流程可以提高封装芯片的质量和性能,并确保芯片的正常工作。

同时,封装工艺流程还需要考虑成本和生产效率等因素,以确保封装芯片的高效生产。

半导体封装工艺流程

半导体封装工艺是指将芯片封装在塑料、陶瓷或金属封装体中,并连接外部引脚,以保护芯片并方便与外部电路连接的过程。

封装

工艺对半导体器件的性能、稳定性和可靠性都有着重要的影响。

下

面将详细介绍半导体封装工艺的流程。

首先,半导体封装工艺的第一步是准备封装材料。

封装材料通

常包括封装基板、封装胶、引线等。

封装基板的选择需根据芯片的

尺寸和功耗来确定,封装胶需要具有良好的导热性和机械性能,引

线则需要具有良好的导电性能和焊接性能。

接下来是芯片的贴合和焊接。

在这一步骤中,先将芯片放置在

封装基板上,并使用焊接设备将芯片与基板焊接在一起。

这一步需

要非常精密的操作,以确保芯片与基板之间的连接牢固可靠。

然后是封装胶的注射和固化。

封装胶需要在封装基板上均匀注射,并经过固化工艺,使其在封装过程中能够牢固地粘合芯片和基板,同时具有良好的导热性能。

紧接着是引线的焊接和整形。

引线需要与外部引脚连接,这需

要通过焊接设备将引线与外部引脚焊接在一起,并进行整形处理,以确保引线的连接牢固可靠,并且外观美观。

最后是封装体的封装和测试。

将封装体覆盖在芯片和基板上,并进行密封处理,以保护芯片不受外部环境的影响。

同时需要进行封装测试,确保封装后的芯片性能符合要求。

总的来说,半导体封装工艺流程包括准备封装材料、芯片的贴合和焊接、封装胶的注射和固化、引线的焊接和整形,以及封装体的封装和测试。

这一系列工艺流程需要精密的操作和严格的质量控制,以确保封装后的半导体器件性能稳定可靠。

半导体封装流程完整1. 引言半导体封装是将芯片和外部环境隔离并且保护芯片的一种技术过程。

封装过程是半导体制造中至关重要的一步,它直接影响芯片性能和可靠性。

本文将介绍半导体封装的完整流程,并探讨各个步骤的重要性和技术要点。

2. 设计封装方案在开始封装之前,首先需要设计封装方案。

封装方案包括封装类型、封装材料、尺寸和引脚布局等。

这些参数的选择将直接影响芯片的性能、功耗和散热效果。

在设计封装方案时,需要考虑芯片的功能需求、应用场景和可行性。

3. 准备封装材料准备封装材料是封装流程中的关键步骤之一。

封装材料通常包括封装基板、导线、塑料封装胶等。

封装基板需要具备良好的导电性能和导热性能,以确保芯片的正常工作和散热。

导线的选择和布局也需要根据封装方案进行优化,以满足芯片的高速信号传输需求。

4. 芯片贴装在封装流程中,芯片贴装是其中一个重要步骤。

芯片贴装通常使用贴装机完成,它可以将芯片精确地贴在封装基板上。

在芯片贴装过程中,需要注意贴装机的精度、温度控制和对芯片的操作要求。

同时,贴装机需要确保芯片的正确定位和良好的焊接接触,以保证芯片的性能和可靠性。

5. 焊接封装在芯片贴装之后,需要进行焊接封装。

焊接封装一般使用外表贴装技术〔SMT〕完成。

SMT可以实现高密度的引脚布局,并且具有良好的可靠性和性能。

在焊接封装过程中,需要注意焊接温度、时间和焊接剂的选择。

同时,还需要进行焊接质量的检测,以确保焊接接触良好并且减少焊接缺陷。

6. 封装测试封装测试是封装流程中的最后一个重要步骤。

封装测试的目的是检测封装完成的芯片是否满足性能规格和可靠性要求。

封装测试通常包括电气测试、机械测试和可靠性测试等。

在封装测试过程中,需要使用专业的测试设备和测试方法,以确保芯片的质量和可靠性。

7. 结论半导体封装是半导体制造过程中的重要环节,它直接影响芯片的性能和可靠性。

本文介绍了半导体封装的完整流程,包括封装方案设计、封装材料准备、芯片贴装、焊接封装和封装测试等步骤。

半导体_封装_流程半导体封装是将半导体芯片以及其他必需的电子元件封装在一个小型的包裹或模块中,以保护芯片,并提供连接到外部电路的接口。

封装过程是半导体制造中的一个重要步骤,它将芯片从晶圆级别提升到器件级别,以便在电路板上进行安装和使用。

半导体封装的流程可以分为以下几个主要步骤:1.库存管理:在封装过程开始之前,需要进行库存管理,包括原材料的管理,如封装芯片所需的基板、连接线、塑料封装材料等,以及设备和工具的管理。

2.拼装:在此步骤中,芯片被放置在基板上,并通过焊接或其他方式连接到基板上的金属线。

这需要使用自动化设备完成,以确保高精度和高效率。

3.焊接:在拼装的过程中,焊接技术被用来将芯片和基板上的金属线连接起来。

这可以通过热焊接、超声波焊接、激光焊接等多种方法来完成。

4.塑封:一旦芯片和连接线焊接完成,将会使用特殊的塑料封装材料对整个芯片进行封装。

这是为了保护芯片免受外部环境的影响,并提供一定的机械强度。

5.厂测:封装完成后,对封装芯片进行工厂测试以确保其质量和性能。

这些测试可以包括电气测试、可靠性测试、温度测试等,以保证封装芯片符合设计规格。

6.标识和包装:测试通过的封装芯片将被标识,并根据其规格和型号进行包装。

这包括把芯片放入容器中,并添加防撞和防静电的措施,以便在运输和使用过程中保持芯片的完整性。

除了以上的关键步骤外,半导体封装流程还需要进行质量控制和品质管理。

这包括对每一步骤的质量进行监控和检查,以及对整个流程的过程和结果进行分析和改进。

这是为了确保封装过程的稳定性和一致性,以及最终封装芯片的可靠性和性能。

总体而言,半导体封装的流程是一个非常复杂且关键的步骤,它需要高度的技术知识和精密的设备。

随着半导体技术的不断发展,封装过程也在不断演变和改进,以适应更小、更高性能的芯片需求。

芯片封装工艺流程芯片封装是集成电路制造中非常重要的一个环节,它直接影响到芯片的稳定性、可靠性和性能。

芯片封装工艺流程是指将芯片封装在塑料、陶瓷或金属封装体内,并进行封装测试,最终形成成品芯片的一系列工艺步骤。

本文将介绍芯片封装的工艺流程及其关键步骤。

首先,芯片封装的工艺流程包括准备工作、封装设计、封装材料准备、封装生产、封装测试和封装成品等步骤。

在准备工作阶段,需要对封装设备进行检查和维护,确保设备正常运行。

同时,需要准备好封装所需的材料和工艺参数,为后续的封装工作做好准备。

其次,封装设计是芯片封装工艺流程中的关键环节。

封装设计需要根据芯片的功能、尺寸和工作环境等要求,选择合适的封装形式和材料。

不同的芯片封装形式包括裸片封装、贴片封装、球栅阵列封装等,而封装材料则包括塑料封装、陶瓷封装和金属封装等。

封装设计的合理与否直接影响到芯片的性能和成本。

接下来,封装材料准备是芯片封装工艺流程中不可或缺的一环。

封装材料的选择和准备需要根据封装设计的要求进行,确保封装材料的质量和稳定性。

在封装生产阶段,需要将芯片放置在封装体内,并通过焊接、封胶等工艺步骤,将芯片与封装体牢固地连接在一起。

随后,封装测试是芯片封装工艺流程中至关重要的一步。

封装测试需要对封装后的芯片进行可靠性、性能和环境适应性等多方面的测试,以确保封装后的芯片能够正常工作并在各种环境下稳定可靠。

最后,封装成品是芯片封装工艺流程的最终目标,经过前期的工艺步骤和测试验证,最终形成符合要求的成品芯片。

总的来说,芯片封装工艺流程是一个复杂而严谨的过程,需要精密的设备、严格的工艺控制和专业的技术人员来保障。

只有通过科学合理的工艺流程和严格的质量控制,才能生产出高质量、高可靠性的芯片产品,满足不同领域的需求。

希望本文对芯片封装工艺流程有所帮助,谢谢阅读。

芯片制造-半导体工艺教程Microchip Fabrication----A Practical Guide to Semicondutor Processing目录:第一章:半导体工业[1][2][3]第二章:半导体材料和工艺化学品[1][2][3][4][5]第三章:晶圆制备[1][2][3]第四章:芯片制造概述[1][2][3]第五章:污染控制[1][2][3][4][5][6]第六章:工艺良品率[1][2]第七章:氧化第八章:基本光刻工艺流程-从表面准备到曝光第九章:基本光刻工艺流程-从曝光到最终检验第十章:高级光刻工艺第十一章:掺杂第十二章:淀积第十三章:金属淀积第十四章:工艺和器件评估第十五章:晶圆加工中的商务因素第十六章:半导体器件和集成电路的形成第十七章:集成电路的类型第十八章:封装附录:术语表#1 第一章半导体工业--1芯片制造-半导体工艺教程点击查看章节目录by r53858概述本章通过历史简介,在世界经济中的重要性以及纵览重大技术的发展和其成为世界领导工业的发展趋势来介绍半导体工业。

并将按照产品类型介绍主要生产阶段和解释晶体管结构与集成度水平。

目的完成本章后您将能够:1. 描述分立器件和集成电路的区别。

2. 说明术语“固态,” “平面工艺”,““N””型和“P”型半导体材料。

3. 列举出四个主要半导体工艺步骤。

4. 解释集成度和不同集成水平电路的工艺的含义。

5. 列举出半导体制造的主要工艺和器件发展趋势。

一个工业的诞生电信号处理工业始于由Lee Deforest 在1906年发现的真空三极管。

1真空三极管使得收音机, 电视和其它消费电子产品成为可能。

它也是世界上第一台电子计算机的大脑,这台被称为电子数字集成器和计算器(ENIAC)的计算机于1947年在宾西法尼亚的摩尔工程学院进行首次演示。

这台电子计算机和现代的计算机大相径庭。

它占据约1500平方英尺,重30吨,工作时产生大量的热,并需要一个小型发电站来供电,花费了1940年时的400, 000美元。

芯片封装工艺流程芯片封装是集成电路制造中至关重要的一步,通过封装工艺,将芯片连接到外部引脚,并保护芯片不受外界环境影响。

本文将介绍芯片封装的工艺流程,包括封装前的准备工作、封装工艺的具体步骤以及封装后的测试与质量控制。

1. 准备工作在进行芯片封装之前,需要进行一系列的准备工作。

首先是设计封装方案,根据芯片的功能和性能要求,确定封装形式、引脚数量和布局等参数。

然后进行封装材料的准备,包括封装基板、引线、封装胶等材料的采购和检验。

此外,还需要准备封装设备和工艺流程,确保封装过程能够顺利进行。

2. 封装工艺流程(1)粘合首先将芯片粘合到封装基板上,通常采用导热胶将芯片固定在基板上,以便后续的引线焊接和封装胶注射。

(2)引线焊接接下来是引线焊接的工艺步骤,通过焊接将芯片的引脚与封装基板上的引线连接起来。

这一步需要精密的焊接设备和工艺控制,确保焊接质量和可靠性。

(3)封装胶注射完成引线焊接后,需要将封装胶注射到芯片和基板之间,用于保护芯片和引线,同时还能起到固定和导热的作用。

封装胶的注射需要精确控制注射量和注射位置,以确保封装胶能够完全覆盖引线和芯片。

(4)固化封装胶注射完成后,需要对封装胶进行固化处理,通常采用加热或紫外光固化的方式,确保封装胶能够牢固固定芯片和引线,并具有良好的导热性能。

(5)切割最后一步是对封装基板进行切割,将多个芯片分割成单个封装好的芯片模块。

切割工艺需要精密的设备和工艺控制,以避免对芯片造成损坏。

3. 测试与质量控制封装完成后,需要对芯片进行测试和质量控制,以确保封装质量和性能符合要求。

常见的测试包括外观检查、引脚可焊性测试、封装胶可靠性测试等。

同时还需要进行温度循环测试、湿热循环测试等环境适应性测试,以验证封装的可靠性和稳定性。

总结芯片封装工艺流程包括准备工作、封装工艺步骤和测试与质量控制三个主要环节。

通过精心设计和严格控制每个环节的工艺参数,可以确保封装质量和性能达到要求,为集成电路的应用提供可靠保障。

半导体芯片是如何封装的_半导体芯片封装工艺流程

半导体芯片封装是指利用膜技术及细微加工技术,将芯片及其他要素在框架或基板,上布局粘贴固定及连接,引出接线端子并通过可塑性绝缘介质灌封固定,构成整体立体结构的工艺。

此概念为狭义的封装定义。

更广义的封装是指封装工程,将封装体与基板连接固定,装配成完整的系统或电子设备,并确保整个系统综合性能的工程。

将前面的两个定义结合起来构成广义的封装概念。

半导体芯片封装目的1、保护

半导体芯片的生产车间都有非常严格的生产条件控制,恒定的温度(230士3*C)、恒定的湿度(50士10%)、严格用是将芯片的电极和外界的电路连通。

引脚用于和外界电路连通,金线则将引脚和芯片的电路连接起来。

载片台用于承载芯片,环氧树脂粘合剂用于将芯片粘贴在载片台上,引脚用于支撑整个器件,而塑封体则起到固定及保护作用。

4、可靠性

任何封装都需要形成一定的可靠性,这是整个封装工艺中最重要的衡量指标。

原始的芯片离开特定的生存环境后就会损毁,需要封装。

芯片的工作寿命,主要决于对封装材料和封装工艺的选择。

半导体芯片封装工艺流程

1、封装工艺流程一般可以分为两个部分,用塑料封装之前的工艺步骤成为前段操作,在成型之后的工艺步骤成为后段操作

2、芯片封装技术的基本工艺流程硅片减薄硅片切割芯片贴装,芯片互联成型技术去飞边毛刺切筋成型上焊锡打码等工序

3、硅片的背面减薄技术主要有磨削,研磨,化学机械抛光,干式抛光,电化学腐蚀,湿法腐蚀,等离子增强化学腐蚀,常压等离子腐蚀等

4、先划片后减薄:在背面磨削之前将硅片正面切割出一定深度的切口,然后再进行背面磨削。

半导体封装工艺流程半导体封装工艺是半导体制造中至关重要的一环,它涉及到半导体芯片的封装和封装后的测试、包装等工序。

在半导体封装工艺中,主要包括芯片封装、引脚焊接、封装胶注射、封装成型、测试和包装等环节。

下面将详细介绍半导体封装工艺的流程。

首先是芯片封装。

芯片封装是将芯片封装在塑料或陶瓷封装体内,以保护芯片不受外界环境的影响。

在这一步骤中,需要将芯片粘合在封装体的基座上,并通过焊接技术将芯片的金属引脚连接到封装体的引脚上。

这一步骤需要非常精密的操作,以确保芯片和封装体之间的连接牢固可靠。

接下来是引脚焊接。

引脚焊接是将芯片的金属引脚与封装体的引脚通过焊接技术连接在一起。

这一步骤需要高温焊接设备和精密的焊接工艺,以确保引脚连接的牢固性和稳定性。

同时,还需要对焊接后的引脚进行检测,以确保焊接质量符合要求。

然后是封装胶注射。

封装胶注射是将封装胶注入到封装体内,以填充封装体内部的空隙,同时固定芯片和引脚的位置。

在这一步骤中,需要控制注射胶的流动速度和压力,以确保封装胶充满封装体内部的空间,并且不会造成气泡和其他缺陷。

接着是封装成型。

封装成型是将封装体进行成型加工,以确保封装体的外形和尺寸符合设计要求。

在这一步骤中,需要使用成型模具对封装体进行成型,同时控制成型温度和压力,以确保封装体的成型质量。

最后是测试和包装。

测试是对封装后的芯片进行功能和可靠性测试,以确保芯片的性能符合要求。

包装是将测试合格的芯片进行包装,以便于运输和使用。

在这一步骤中,需要对芯片进行分选和分装,同时进行外观检查和包装密封性测试,以确保芯片的质量符合要求。

综上所述,半导体封装工艺流程包括芯片封装、引脚焊接、封装胶注射、封装成型、测试和包装等环节。

每个环节都需要精密的操作和严格的质量控制,以确保封装后的芯片质量可靠。

半导体封装工艺的不断改进和创新,将进一步推动半导体产业的发展和进步。

半导体封装流程半导体封装是将芯片封装在外壳中,以保护芯片不受损害,并提供连接电路的功能。

半导体封装流程是半导体制造中的重要环节,其质量直接影响着芯片的性能和可靠性。

下面我们将介绍半导体封装的主要流程及其关键步骤。

首先,半导体封装的第一步是准备基材。

基材通常是一块硅片,上面有大量的芯片。

这些芯片需要被封装起来,以便在实际电路中使用。

在准备基材的过程中,需要进行精密的切割和清洁,确保基材的表面光滑干净,以便后续工艺的进行。

接下来是芯片的封装。

封装的过程中,需要将芯片放置在封装底座上,并用导线将芯片与封装底座连接起来。

然后,需要在芯片的表面覆盖一层保护层,以保护芯片不受外界环境的影响。

封装的工艺需要非常精密,以确保芯片能够正常工作,并具有良好的耐久性。

在封装完成后,需要进行封装的测试。

测试的目的是确保封装后的芯片能够正常工作,并且符合规定的性能要求。

测试包括外观检查、尺寸测量、电性能测试等多个方面。

只有通过了测试的芯片才能够被认为是合格的,可以进入下一个生产环节。

最后是包装和贮存。

在封装完成后,需要将芯片放置在合适的包装盒中,并进行标识和贮存。

包装的目的是保护芯片不受物理损坏,并方便运输和存储。

在包装的过程中,需要注意防静电、防潮、防尘等问题,以确保芯片的质量不受影响。

总的来说,半导体封装流程是一个非常复杂的工艺过程,需要精密的设备和严格的操作流程。

只有严格按照规定的流程进行操作,才能够保证封装后的芯片具有良好的性能和可靠性。

在实际生产中,需要严格控制每一个环节,确保每一颗芯片都能够符合规定的要求。

这样才能够生产出高质量的半导体产品,满足市场的需求。

半导体芯片封装工艺我跟你说啊,半导体芯片封装工艺那可真是个超级神奇的事儿。

就像是给芯片这个小“精灵”打造一个专属的家,这个家不仅得安全,还得让芯片能在里面舒舒服服地工作呢。

我有个朋友,他就在半导体工厂工作。

有一次我去他那儿参观,哇塞,那场面真的是让我大开眼界。

一进去,就看到各种各样奇奇怪怪的设备,那些设备就像是一群忠诚的卫士,守护着芯片封装这个神秘的过程。

咱们先来说说什么是半导体芯片封装吧。

简单来讲,芯片封装就是把芯片这个小小的核心部件包裹起来,就像我们给宝贝包裹在襁褓里一样。

芯片在生产出来的时候,那是非常脆弱的,就像个娇嫩的小娃娃。

封装就是要给它提供保护,让它能够抵御外界的各种干扰,像是温度的变化啦,灰尘啦,还有那些可能会破坏它的小意外。

我看到那些工人师傅们,他们可都是超级厉害的“魔法师”。

他们把芯片小心翼翼地放在特制的基板上,这个过程就像是把一颗珍贵的宝石镶嵌在王冠上一样。

你想啊,芯片那么小,他们的动作必须得精准得不得了。

我当时就好奇地问我朋友:“这得多难操作啊?”我朋友笑着说:“嘿,这可不容易呢,就像你在针尖上跳舞一样,差一点儿都不行。

”然后呢,就开始进行连线的工作。

这连线就像是在两座小岛上搭建桥梁一样,要把芯片和基板之间连接起来,让电信号能够顺利地传输。

那些细细的金属线,比头发丝还细呢,工人师傅们得用特殊的工具,一点一点地把它们连接好。

我在旁边看着,心里就想:“这简直就是微观世界里的艺术创作啊!”要是不小心弄断了一根线,那可就像桥梁断了一样,整个芯片可能就没办法正常工作了。

再说说封装材料吧。

这封装材料的选择可讲究了,就像是我们盖房子选材料一样。

有的材料导热性好,就像那些散热性能棒的砖头,能让芯片在工作的时候产生的热量快速散发出去。

要是热量散不出去,芯片就会像人在闷热的屋子里一样,变得懒洋洋的,工作效率大大降低,甚至还可能会被“热坏”呢。

还有的材料具有很好的绝缘性,这就像是给芯片穿上了一层绝缘的防护服,避免它受到外界的电磁干扰。

半导体芯片封装工艺流程介绍半导体芯片封装工艺是将芯片与外部环境进行隔离和保护的过程。

封装工艺的优劣直接影响着芯片的性能、可靠性和应用场景。

本文将详细介绍半导体芯片封装工艺的流程和重要步骤。

流程概述半导体芯片封装工艺主要包括芯片准备、封装材料选型、封装工艺流程设计、封装设备选择、封装工艺参数调优和封装后测试等环节。

下面将分别详细介绍每个环节的内容。

芯片准备芯片准备是封装工艺的第一步,主要包括芯片的测试、分选和切割。

在这一步骤中,需要对芯片进行质量检测和功能测试,将合格的芯片分选出来,然后使用切割工具将芯片切割成单个的芯片片段。

封装材料选型封装材料的选型对封装工艺的成功与否有着重要的影响。

封装材料的主要考虑因素包括导热性能、绝缘性、封装温度要求、耐候性、成本等。

常见的封装材料有环氧树脂、塑料封装、陶瓷封装等。

在选型过程中,需要根据具体应用场景的需求进行合理选择。

封装工艺流程设计封装工艺流程设计是封装工艺的核心,它直接决定了封装质量和性能。

封装工艺流程一般包括基底制备、粘接、线束焊接、封装胶固化、界面处理等多个步骤。

设计良好的封装工艺流程应该能够满足芯片的封装要求,并具备高效、稳定和可重复的特点。

封装设备选择封装设备的选择是封装工艺流程设计的重要一环。

合适的封装设备能够提供稳定的温度控制、良好的气体环境控制和高精度的动作控制等特点。

常见的封装设备有球栅阵列焊接设备、贴片机、封装脱脂设备等。

在选择设备时,需要考虑设备的性能、可靠性、维护成本和生产效率等因素。

封装工艺参数调优封装工艺参数调优是为了获得最佳的封装效果和性能。

在封装工艺参数调优过程中,需要考虑温度、时间、压力等参数的合理设置,以及不同材料和工艺步骤之间的协调。

通过不断调整工艺参数,优化封装工艺流程,达到最佳封装效果。

封装后测试封装后测试是为了验证封装质量和性能。

封装后测试通常包括电性能测试、可靠性测试和环境适应性测试等。

通过对封装芯片的各项指标进行测试和评估,可以有效地判定封装质量是否符合要求,并为后续的质量控制和改进提供重要数据支持。

《芯片制造-半导体工艺制程实用教程》学习笔记整理:Anndi 来源:电子胶水学习指南()本人主要从事IC封装化学材料(电子胶水)工作,为更好的理解IC封装产业的动态和技术,自学了《芯片制造-半导体工艺制程实用教程》,貌似一本不错的教材,在此总结出一些个人的学习笔记和大家分享。

此笔记原发在本人的“电子胶水学习指南”博客中,有兴趣的朋友可以前去查看一起探讨之!前言及序言(点击链接查看之)-----------------------------------1第1章半导体工业-----------------------------------------2—3第2章半导体材料和工艺化学品---------------------------4—5第3章晶圆制备-----------------------------------------------6第4章芯片制造概述---------------------------------------7—8第5章污染控制-------------------------------------------9—10第6章工艺良品率----------------------------------------11—12第7章氧化-----------------------------------------------13—14第8章基本光刻工艺流程—从表面准备到曝光------------15—17第9章基本光刻工艺流程—从曝光到最终检验------------18—20第10章高级光刻工艺-------------------------------------21—23第11章掺杂----------------------------------------------24—26第12章淀积----------------------------------------------27—29第13章金属淀积-----------------------------------------30—31第14章工艺和器件评估----------------------------------32—33第15章晶圆加工中的商务因素---------------------------34—35第16章半导体器件和集成电路的形成-------------------------36第17章集成电路的类型----------------------------------37—38第18章封装----------------------------------------------39—41 个人感慨----------------------------------------------------------41第一章半导体工业1、电子数字集成器和计算器(ENIAC)18000个真空三极管,70000个电阻,10000个电容,6000个开关,耗电150000W,成本约400000美元重30吨,占地140平方米宾夕法尼亚的摩尔工程学院于1947年进行公开演示;2、晶体管(transistor)-传输电阻器。