汽轮机转子的传热分析和热应力计算_唐军

- 格式:pdf

- 大小:811.49 KB

- 文档页数:3

对300MW汽轮机组热应力的计算分析【摘要】汽轮机在启动、停机或负荷变动时,转子金属内部将产生较大的温度梯度并由此产生热应力,热应力是影响转子疲劳寿命损耗的重要因素。

分析转子热应力在启停时的变化规律,并使之控制在合理范围内,是制定大机组合理运行方式的重要依据。

本文利用有限元分析软件anasys分析国产300mw机组热态启动的温度场和应力场,通过对计算结果的分析,对机组运行提出建议。

【关键词】对象;模型1.研究对象(1)研究对象为东方汽轮机厂生产的型号为n300-16.7/537/537-5型的机组。

该机组采用高中压合缸布置方式,因此高温部分集中在高中压汽缸中段。

高中压转子采用整锻结构,材料为30crmov。

(2)隔离体的选取和网格划分图1 隔离体及网格划分根据分析和文献(1)可知,轴封段和高中压前几级在启动过程中经历的温度变化最剧烈, 产生的热应力最大。

本文沿轴向截取转子高压调节级到中压第一级的转子为计算隔离体。

对隔离体进行网格划分,如图1所示。

2.数学模型2.1温度场数学模型根据文献(1),计算汽轮机转子的不稳定温度场时,可以认为转子是一个均匀、各向同性且无内热源的物体,属于解轴对称非定常温度函数问题,温度他t(z,r,τ)在区域中应满足下列偏微分方程式:■=■(■+■+■■) (1)式中λ—材料的导热率;ρ—材料的密度;cp—材料的比热。

确定上面微分方程的解,除了需要满足初始条件t│τ=0=f(z, r)外,在物体边界条件上还应满足一定的边界条件,对于汽轮机转子来说,外表面的边界条件由蒸汽对转子表面的换热速度来确定,属于传热学中的第三类边界条件,即边界与介质的热交换条件为已知:-λ■|r=α(t-tf)(2)式中tf——转子表面的温度;α——蒸汽与转子表面的换热系数。

当放热系数α=0时,式(2)化为绝热边界条件,即无热交换,如转子的中心孔边界;若α→∞,则t(z,r)│r=tr,此时由第三类边界条件转化为第一类边界条件,即加热物体表面的温度与介质的温度相等。

汽轮机的热应力、热变形、热膨胀主要内容:主要介绍汽轮机的热应力、热膨胀和热变形;汽轮机寿命及如何进行汽轮机的寿命管理。

Ⅰ汽轮机的受热特点一、汽缸壁的受热特点汽轮机启停过程是运行中最复杂的工况。

在启停过程中,由于温度剧烈变化,各零部件中及它们之间形成较大的温差。

导致零部件产生较大的热应力,同时还引起热膨胀和热变形。

当应力达到一定水平时,会使高温部件遭受损伤,最终导致部件损坏。

1.汽缸的受热特点(1)启动时,蒸汽的热量以对流方式传给汽缸内壁,再以导热方式传向外壁,最后经保温层散向大气,汽缸内外壁存在温差,内壁温度高于外壁温度,停机过程则产生相反温差。

(2)影响内外壁温差的主要因素:①汽缸壁厚度δ,汽缸壁越厚,内外温差越大。

②材料的导热性能;③蒸汽对内壁的加热强弱。

加热急剧:温度分布为双曲线型,温差大部分集中在内壁一侧,热冲击时;加热稳定:温度分布为直线型,温差分布均匀,汽轮机稳定运行工况;缓慢加热:温度分布为抛物线型,内壁温差较大,实际启动过程中;2.转子的受热特点蒸汽的热量以对流方式传给转子外表面,再以导热方式传到中心孔,通过中心孔散给周围环境,在转子外表面和中心孔产生温差,温差取决于转子的结构、材料的特性及蒸汽对转子的加热程度。

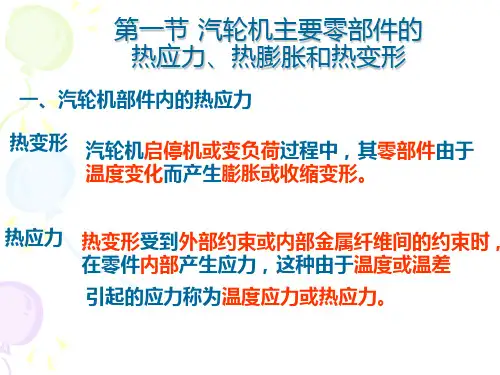

Ⅱ汽轮机的热应力一、热应力热应力概念:当物体温度变化时,热变形受到其它物体约束或物体内部各部分之间的相互约束所产生的应力。

①温度变化时,物体内部各点温度均匀,变形不受约束,则物体产生热变形而没有热应力。

当变形受到约束时,则在内部产生热应力。

②物体各处温度不均匀时,即使没有外界约束条件,也将产生热应力;在温度高的一侧产生热压应力,在温度低的一侧产生热拉应力。

二、汽缸壁的热应力1.启动时,汽缸内壁为热压应力,外壁为热拉应力,且内外壁表面的热压和热拉应力均大于沿壁厚其他各处的热应力。

内壁;t E i ∆⋅-⋅-=μασ132 外壁:t E ∆⋅-⋅-=μασ1310 在停机过程中,内壁表面热拉应力,外壁表面热压应力。

汽轮机运行工况分析(八)热应力、热膨胀、热变形分析温馨提示:蓝色加粗字体为相关知识链接。

⒈汽缸膨胀:(【大修现场一】高中压缸部件认识)⑴变化原因:①负荷改变;②汽缸夹层或法兰加热装置阀门泄漏;③汽温变化;④滑销系统或轴承台板滑动面卡涩,汽缸突然胀缩;(什么是猫爪、横销、纵销、立销....汽缸的支承、膨胀和滑销系统)⑤汽缸保温脱落不全;⑥季节性的变化,冬季大雨夏季;⑦穿堂风的影响;⑧车肚挡风板不全。

⑵汽缸膨胀变化的影响:(汽轮机汽缸详解)①汽缸受热以后在长、宽、高几个方面都要膨胀,滑销系统的合理布置,满足了汽缸几个方向上的自由膨胀的要求,保证汽轮机与发电机,转子与静子部分以及轴承座中心一致,使汽缸在加热和冷却时不发生过大的应力和变形。

汽缸膨胀值的大小,取决于汽缸的长度和汽缸金属材料的线膨胀系数及汽缸金属温度。

对于高压汽轮机,因为其法兰宽度和厚度远远大于汽缸的厚度,所以汽缸膨胀值往往取决于法兰的平均温度,由于汽缸的金属温度的分布有一定的规律性,可以用调节级汽缸内壁的金属温度与汽缸膨胀的对应关系,便于对照分析。

②机组起动或增负荷,汽缸膨胀绝对值是决定升速或增负荷的重要参考指标。

因为有时汽缸膨胀因滑销系统活轴承台板滑动面卡涩而出现滞后现象。

如果该时单根据金属温度升高情况定升速、增荷是比较危险的。

汽缸膨胀滞后必将引起汽缸与转子的相对膨胀迅速上升,这时应加强对膨胀和机组振动的监视。

③汽缸膨胀方向根据汽缸的死点而定。

一般汽轮机都是向机头方向膨胀,汽缸左右侧膨胀必须注意均匀,对于使用夹层,法兰加热装置的机组,更须不断对照左右两侧膨胀值和金属两侧温差。

具有双层汽缸的机组,汽缸膨胀值主要是由外法兰的平均温度决定的。

④(附汽缸金属事故主要是变形和开裂)汽缸变形:影响汽轮机的安全经济运行,其表现形式是汽缸水平结合面因变形而漏汽,以及汽缸圆周发生变形而导致汽轮机中心变化。

为此在检修时不得不进行水平结合面的修刮和局部补焊(也可用热喷涂进行修复)以及重新调整汽轮机中心。

第23卷 第2期 2003年4月动 力 工 程POW ER EN G I N EER I N GV o l .23N o.2 A p r .2003 文章编号:100026761(2003)022*******调峰运行的燃气轮机联合循环汽轮机转子热应力和寿命损耗分析孙 伟(深圳美视电厂,深圳518040)摘 要:介绍了调峰运行的汽轮机转子热应力的计算方法。

为了减少启动时间和提高汽轮机的安全性,拟定了热应力控制曲线及保护曲线,设定应力保护。

对转子的寿命损耗进行了分析。

图3参4关键词:燃机联合循环;汽轮机;调峰;转子;热应力;寿命损耗中图分类号:T K 474.7 文献标识码:A收稿日期:2002204208 修订日期:2002212203作者简介:孙 伟(1967.8-),男,深圳美视电厂副总工程师。

0 前言目前,由于电网峰谷差的存在,所以有很多联合循环机组用于调峰,采取的方式是早启晚停。

这种运行方式对联合循环电厂的设备,尤其是汽轮机的寿命造成了很大的影响。

因此,研究调峰用的汽轮机的寿命是一个很重要的问题。

在一般情况下,决定汽轮机寿命的关键因素是其汽缸和转子的寿命,而转子的工作条件比汽缸差,价格也比较昂贵。

所以,控制好转子的寿命也就控制了整个汽轮机的寿命[1]。

而影响转子寿命的关键因素是转子热应力高低。

本文就对控制转子热应力的方法做探讨,同时讨论转子寿命的管理方法。

1 热应力计算方法在汽轮机启停过程中,从安全性来考虑,要求启停时间尽可能长,转子所受到的加热和冷却速度尽可能慢。

这样,转子的热应力就比较小,转子的寿命也就比较长。

但从经济性来考虑,要求启停时间尽可能短。

为更好地解决这一矛盾,需要对转子热应力进行合理的控制。

通过计算机实时计算出应力值与设定的应力限制曲线进行比较,超过设定点就会触发保护动作,如低于设定点,则可以按正常速率升速加负荷等,这样就做到了两全其美。

1.1 热应力计算方法[2] 将转子近似看作圆柱体,则对热膨胀的微分方程如下:5v 5t =1r 55rr -vr(1)由此产生温差:∃v 1=v 1-v m =∑∞k =1Bk[v 1-Z k (t )](2)式中 r ——转子半径t ——时间v m ——转子平均温度v 1——转子表面温度B k ——转子几何相关系数Z ——温度不均系数由于形成温差而产生应力,所以结合公式(1)和公式(2),在计算机计算程序中所设定的系数B k 和Z k 同时充分地考虑了由于温度的突变而产生的误差。

汽轮机转子热应力在线监测系统的开发王光定;郑率;孟召军;李格;陈奇【摘要】在汽轮机启停过程中,转子热应力一直是影响机组使用寿命的重要因素,然而无论是解析计算还是数值计算都无法达到对热应力在线监测的目的.针对这一问题,建立600 MW汽轮机转子热应力数学模型,对所得到的热应力数学模型进行编程,利用组态软件,结合PLC等硬件设备,开发汽轮机转子热应力在线监测系统.最后,利用所开发的系统对机组启动过程中转子热应力进行离线仿真.结果表明,所开发的汽轮机转子热应力在线监测系统能够很好地实现对热应力在线监测.【期刊名称】《沈阳工程学院学报(自然科学版)》【年(卷),期】2016(012)001【总页数】5页(P23-27)【关键词】汽轮机转子;热应力;在线监测;组态【作者】王光定;郑率;孟召军;李格;陈奇【作者单位】沈阳工程学院研究生部,辽宁沈阳110136;辽宁省电力有限公司锦州检修分公司,辽宁锦州121000;沈阳工程学院能源与动力学院,辽宁沈阳110136;沈阳工程学院研究生部,辽宁沈阳110136;沈阳工程学院研究生部,辽宁沈阳110136【正文语种】中文【中图分类】TK263汽轮机启动、停机以及负荷的变化会导致金属部件温度的变化,属于汽轮机的暂态工况。

在暂态工况下,由于蒸汽参数的变化,汽轮机内部的传热过程是不稳定的,进而造成金属内部温度分布不均匀,严重影响机组的使用寿命[1-3]。

为了减少暂态过程中汽轮机部件的寿命消耗,必须控制热应力。

而汽轮机转子的寿命即代表了机组的使用寿命,因此实现对转子热应力的在线监测对优化机组运行、延长机组使用寿命具有重大的意义。

目前,计算转子热应力的方法有解析法和数值法。

解析法建模是将转子看作是无限长圆柱体的一维模型,根据一维不稳定导热微分方程求得温度分布,通过体积平均温度差来计算转子内外表面的热应力,其计算结果误差较大,但计算速度快;而数值方法中,有限元法可较精确地模拟出转子温度场和应力场的分布,但计算时间长,不适用于在线监测系统[4]。

汽轮机的热应力、热膨胀和热变形关于汽轮机的三热问题汽轮机的热应力、热膨胀和热变形蒸汽在汽轮机中的传热现象金属部件的温度分布汽轮机的热应力汽轮机的热膨胀汽轮机的热变形汽轮机的热应力、热膨胀和热变形蒸汽在汽轮机中的传热现象蒸汽在汽轮机内膨胀做功,将热能转变为机械能,同时又以对流传热的方式,将热量传递给汽缸、转子等金属部件的表面。

热量在汽缸内以导热的方式从内壁传到外壁,最后经保温层散到大气;热量在转子内以导热方式从转子表面传到中心孔,通过中心孔散给周围空间。

由于热量从金属内导热需要一定的时间,因而在汽缸内、外壁间以及转子表面和中心孔间形成温差。

汽轮机的热应力、热膨胀和热变形汽轮机在稳定工况下运行时的传热过程汽轮机在启停和工况变化时的传热过程换热系数对金属部件上引起的温差的影响蒸汽在汽轮机中的传热现象汽轮机的热应力、热膨胀和热变形汽轮机在稳定工况下运行时的传热过程汽轮机在蒸汽参数不随时间变化的稳定工况下运行时,汽缸、转子等金属部件内的温度分布是不随时间变化的称为稳态传热过程。

汽轮机的热应力、热膨胀和热变形汽轮机在启停和工况变化时的传热过程在汽轮机启停和工况变化时,汽缸和转子整个金属部件的温度分布将发生变化。

在汽轮机启动和加负荷过程中,由于蒸汽温度比金属部件温度高,蒸汽将热量传给金属部件,使其温度升高,金属部件内温度分布是不均匀的。

而在停机和减负荷过程中,蒸汽温度低于金属部件温度,使其冷却,温度下降,金属部件内温度分布是不均匀的。

汽轮机的热应力、热膨胀和热变形凝结换热的概念当蒸汽与温度低于蒸汽压力对应的饱和温度的金属表面接触时,在金属表面容易发生凝结换热现象,蒸汽放出汽化潜热,凝结成液体。

膜状凝结珠状凝结汽轮机的热应力、热膨胀和热变形膜状凝结凝结换热时蒸汽在金属表面凝结成水膜。

珠状凝结凝结换热时蒸汽在金属表面凝结成水珠。

(汽轮机转子以一定转速旋转,由于离心力作用,形不成水膜)。

汽轮机的热应力、热膨胀和热变形珠状凝结的放热系数比膜状凝结的放热系数要大得多,约大15~20倍。

浅析汽轮机的热应力汽轮机是火电厂的重要设备,它的运行情况如何会直接影响到整个企业的效益。

在汽轮机的运行过程中,不可避免会产生热应力,而这些热应力若得不到有效的控制,则可能导致气缸裂纹、转子变形等不良后果,影响汽轮机组的正常工作。

鉴于此,文章主要对汽轮机的受热特征、热应力产生原因及控制方法等问题进行了探讨。

标签:汽轮机;热应力;气缸;转子在汽轮机的运行中,热应力是极易导致设备损坏的一个因素。

当物体温度发生改变时,热变形在其他物体或者物体内部各部分的相互约束作用下而产生的一种应力,则称为热应力[1]。

比如,转子变形、气缸裂纹或者螺栓裂纹等,都是在热应力作用下产生的。

因此,掌握汽轮机热应力的产生原因与影响因素,并采取相应的控制措施,才能最大限度地减少热应力造成的不良后果的发生。

1 汽轮机的受热特征分析1.1 气缸启动时,蒸汽热量利用对流的方式传递给气缸内壁,然后通过导热方式传递至外壁。

再经过保温层直接散向大气。

此时,气缸内外壁之间会出现温差,且外壁温度高出内壁温度,停机时的温差情况则相反。

内外壁温差的影响因素主要有这几个:(1)气缸壁的厚度,汽缸壁厚度和温差成正比关系。

(2)蒸汽对内壁加热的强弱程度。

加热较快时,温度呈双曲线型分布,温差主要集中于内壁一侧;加热较稳定时,温度呈直线型分布,温差的分布相对均匀;加热较缓慢时,温度呈抛物线型分布,内壁温差则较大[2]。

(3)材料的导热性能。

材料导热性好,温度易升高。

1.2 转子蒸汽热量通过对流方式传递给转子外表面后,再利用导热方式将热量传至中心孔,最后经过中心孔散至周围环境。

此时,转子外表面与中心孔之间的温度相差较大,则产生了温差。

转子的材料特性、结构和蒸汽对转子的加热快慢等因素,直接决定了温度差的大小。

2 汽轮机的热应力2.1 气缸启动气缸时,气缸内壁会和蒸汽产生直接接触,故内壁温度会快速上升,而外壁温度的上升相对较慢,气缸内外壁会出现较大的温度差。

这时候,内壁的金属会膨胀,而外壁金属却未膨胀,内壁需要承受热压应力,外壁则承受热拉应力。

汽轮机运行中热应力的计算汽轮机运行中的热应力是指在高温高压环境下,由于机械构造变形或材料热膨胀产生的应力。

这种应力在汽轮机设备中是不可避免的,它与许多因素有关,包括材料弹性模量、温度、压力、尺寸等等。

了解汽轮机热应力的计算方法对于提高汽轮机运转可靠性和安全性都有着非常重要的意义。

汽轮机热应力计算方法一般都是遵循工程力学理论中的弹性力学算法。

这种算法通常用到的应力计算公式包括如下:1. 汽轮机内部应力计算:在汽轮机内部,应力主要由压力和温度引起。

因此,我们可以通过下列公式计算汽轮机内部应力:σ = E * α * ΔT – K;其中,σ表示内部应力的值,E是材料的弹性模量,α是它的热膨胀系数,ΔT表示温度的变化,K则是计算常数。

2. 汽轮机叶片应力计算:汽轮机叶片的应力计算是一项较为复杂的任务,通常需要进行有限元分析。

在这种方法中,我们通过把叶片从整体上划分成许多元件,并用线性代数的方法解决所得的线性方程来计算叶片应力。

不过,如果想粗略地计算叶片应力,我们可以采用如下的公式:σ = α * E * ΔT / R;其中,σ代表叶片应力的值,E为叶片材料的弹性模量,α是它的热膨胀系数,ΔT表示叶片的温度变化,R为叶片的半径。

需要注意的是,上述计算公式只是用于热应力初步估算之用,实际操作中还需绝对精度较高的数据支持,如温度场、应力场等数据,以便更准确地计算热应力大小。

除了上述计算公式外,我们还需要注意其它一些因素,比如机械结构的材料及形状,工作环境的温度、压力等等。

在实际计算过程中,我们需要综合考虑这些因素,以得到更准确的热应力计算结果。

总结:汽轮机运行中的热应力是一个十分重要的问题,影响着该设备的稳定性和寿命。

目前,我们可以采用一系列公式来计算汽轮机热应力,包括内部应力和叶片应力的计算。

但是,由于工程实际非常复杂,因此我们还需要以精度较高的数据支持,以便更准确地计算热应力的大小。

如果我们能更好地理解和处理汽轮机运行中的热应力问题,就可以更好地提高汽轮机的运行效率和可靠性。

汽轮机热应力、热膨胀、热变形一、汽轮机启停和工况变化时的传热现象:1、凝结放热:当蒸汽与低于蒸汽饱和温度的金属表面接触时,在金属壁表面发生蒸汽凝结现象,蒸汽放出气化潜热,蒸汽凝结放热在金属表面形成水膜——膜状凝结,其放热系数达4652~17445w/m2·k,如果蒸汽在壁面上凝结,形不成水膜则这种凝结——珠状凝结,珠状凝结的放热系数是膜状凝结的15~20倍。

汽轮机冷态启动,从开始冲转2~3min内,剧烈的换热使汽缸表面很快上升到蒸汽的饱和温度,尤其是转子表面上升更快。

2、对流放热:汽轮机部件的最大允许温差,由机组结构、汽缸转子的热应力、热变形以及转子与汽缸的胀差决定的。

汽轮机启停和工况变化由于高、中压缸进汽区温度较高,热交换剧烈,因而汽缸转子内形成的温差也大,因此监视好这些部件温差不超允许值,其它部件的温差就不超允许值。

当蒸汽的温升率一定时,随着启动时间的增长及蒸汽参数的提高,蒸汽对金属单位时间的放热量并不相等,在金属部件内部引起的温差也不是定值。

当调节级的蒸汽温度升到满负荷所对应的蒸汽温度时(约为503℃)蒸汽温度不再变化,此时金属部件内部温差达到最大值,在温升率变化曲线上的这一点为准稳态点,准稳态附近的区域为准稳态区。

经过一段时间热量从内壁传到外壁,不考虑外壁的散热损失,内外壁温度相同,汽轮机进入稳定状态。

在汽轮机启停和变工况运行时,在金属部件内引起的温差不仅与蒸汽的温升率有关还与蒸汽温度的变化量有关,温差随蒸汽的温升率增大而增加,随蒸汽温度变化量的增加而增大。

机组启动时暖机,有效的减少了金属部件内引起的温差,所谓暖机,就是在蒸汽参数不变的情况下,对汽缸、转子进行加热,此时蒸汽传给金属的热量等于金属内部的导热量,使金属内外壁温差减小,暖机结束时,金属部件的温差很小或接近于零,金属部件的温度接近暖机开始的温度。

二、热应力:1、由于温度的变化引起零件的变形——热变形,如果热变形受到约束,则物体内就产生应力,这种应力称为热应力。

汽轮机转子等效应力的计算方法对比及预测分析汽轮机转子等效应力的计算方法对比及预测分析汽轮机是一种常见的能量转换设备,被广泛应用于电力、航空航天等行业。

其中,汽轮机转子的受力情况对其运行性能和寿命有着重要影响。

因此,准确地计算和预测汽轮机转子的等效应力是至关重要的。

汽轮机转子在运行过程中,会受到来自高温、高速气体流体的冲击、离心力、热应力等多种作用力。

为了准确地计算转子的等效应力,目前主要使用的计算方法有静态弹性解法、有限元法、边界元法等。

静态弹性解法是一种经典方法,简化了转子和叶轮的结构,将转子看作悬臂梁,通过解悬臂梁的弯曲理论,计算出转子的应变和应力。

此方法计算简便,适用于转子受力较小的情况,但对复杂结构的转子将产生较大误差。

有限元法是一种广泛使用的计算方法,它将转子划分为多个小单元,通过求解单元的位移、应变及应力,得到整个转子的应力分布情况。

该方法具有高精度、广适性的优势,可以准确地模拟转子的受力情况,但需要大量的计算资源和较长的计算时间。

边界元法是一种基于边界元素的计算方法,与有限元法相比,它仅在轴对称的边界上建立单元,通过边界上的力和力矩来计算转子的应力。

该方法具有高精度、计算效率高的优势,尤其适用于轴对称结构的转子计算,但对非轴对称的转子计算结果会有一定的误差。

针对汽轮机转子等效应力的计算方法,需要根据具体情况选择合适的方法。

在设计阶段,可以使用静态弹性解法进行初步计算,快速评估转子的受力情况。

对于复杂结构的转子,可以应用有限元法进行更为准确的计算。

而在实际运行过程中,为了减少计算量和提高计算效率,边界元法是一个可行的选择。

除了计算转子等效应力外,还需要对转子进行预测分析,以了解其寿命和故障情况。

目前,常用的预测方法有振动分析、疲劳分析和模态分析等。

振动分析是一种监测转子运行状态的方法,通过测量和分析转子的振动信号,可以及时发现转子的振动异常,从而预测转子的故障和损伤。

疲劳分析则是通过疲劳寿命理论和实验数据,对转子的疲劳性能进行分析和预测。

汽轮机转子温度场和应力场的有限元分析陈四利1 , 杨凤1 , 金生吉1 , 张超群2 , 陈凯2 , 鲍文博1( 1 . 沈阳工业大学建筑工程学院, 沈阳110023 ; 2 .辽宁省电力科学研究院, 沈阳110000)摘要: 应用现有的有限元计算程序,对高压转子进行温度场和应力场计算分析.首先利用最小二乘法导出放热系数的计算公式,并用Fo rt r an 语言编制了适用计算各种汽轮机转子的放热系数的程序,然后利用有限元软件计算了高压转子在各种工况下的温度场和应力场.最后根据计算和分析结果,对汽轮机机组的安全运行提出了有实际工程意义的建议.并以鞍山第二发电厂一号机组为例进行了验证, 得出利用该程序可以解决其他类似各种转子的温度场和应力场的计算问题.关键词: 汽轮机; 温度场; 应力场; 放热系数; 有限元法中图分类号: TB 131 文献标识码: AFinite elem ent anal ysis of temp eratu re and stress f iel ds of steam tu rbine rotorCH EN Si2li1 , Y A N G Feng1 , J IN Sheng2ji1 , ZHA N G Chao2qun2 , CH EN Kai2 , BAO Wen2bo1( 1. S chool of Archit ect u re Eng ineering , Shenyang U n iversit y of Technology , Shenyang 110023 , C hina ; 2 .Liao n ing Academe of Elect r ic Po wer S cience , Shenyang 110000 , China)Abstract : The aim of t h is investigati o n is to apply f inite element calculati o n p ro g ra m to analyze t h e tem perat ure and st ress fields of steam t urbine roto r . A fo r mula to calculate t he radiative coefficient of t h e roto r was derived by numeric analysis. Based o n Fo rt ran language , t he p ro gra m suitable fo r calculating t h e radiative coeff icient of vari o us steam t urbine roto rs was wo r ked o ut . B ot h te m perat ure and st ress fi elds of steam t urbine roto r under different operating co nditi o ns were calculated using finite element sof t ware . S o m e suggesti o ns fo r safe operati o n of steam t urbine set s were p ropo sed , and t he veri ficat i o n was perfo r med wi t h taking t h e steam t u rbine roto r in A nshan Seco n d Power Plant as an exa m ple . It is suggested t h at t h e p r opo s ed p r ogram can be also used fo r calculating t h e te m perat u re and st r ess fields of ot h er similar roto r s.K ey w ords : steam t u rbine ; tem perat u re f ield ; st r ess field ; radiative coefficient ; finite ele ment汽轮机又称“蒸汽透平”是将蒸汽的热能转换成机械功的一种旋转式原动机. 在转换过程中,由于汽轮机转子和中心孔都将与不同温度和压力的蒸汽接触,特别在启停过程中温度和压力变化更大,这必然导致一些部位存在很大温差,产生热应力,其热应力的大小将直接影响汽轮机转子的使用寿命. 又由于气缸制造工艺和材料的改进,特别是采用双层气缸结构,气缸热应力得到缓解,而转子随着机组容量的增加,直径不断增大,热应力急剧增加,转子条件更为恶劣. 因此,研究汽轮机转子热应力已成为保证机组安全、经济运行的重要课题1 - 2 .本文对鞍山第二发电厂1 号机组高压汽轮机转子进行温度场和应力场计算和分析,考虑到汽轮机转子结构本身是非常复杂的,所以采用了现有的有限元程序对其进行研究,并根据分析计算结果对汽轮机在使用时应该注意的问题提出了合理的建议.1 汽轮机转子的有限元模型由于汽轮机转子本身是一个复杂的部件,不仅结构相对较复杂,而且其边界条件也是与很多收稿日期: 2006 - 05 - 26 .基金项目: 国家自然科学基金资助项目( 50437010) .作者简介: 陈四利(1959 - ) ,男,辽宁绥中人,教授,博士,主要从事土木工程等方面的研究.沈 阳 工 业 大 学 学 报 第 29 卷126因素有关 ,更加显得其计算的复杂性 ,所以在不影 响温度场和应力场计算准确性的前提下 ,尽量使 得计算趋于简单化 ,有必要在温度场计算时 ,对其做如下假设3:1) 假设转子为无限长圆筒体 ,可以简化为轴对称问题来进行计算.2) 假设转子的初始温度均匀 ,且与蒸汽的温 度相等.3) 转子流场分布在周向基本一致 ,其边界条件表面的放热系数可以看作是轴对称的.111 汽轮机转子的几何模型由于转子的弹性槽处是热应力特别敏感和集 中的部位 ,不能对其简化 ,而且尺寸应尽量准确. 基于以上原则 ,对鞍山第二发电厂 1 号机组高压 汽轮机转子的有限元模型分析如图 1 所示 ,图中 单位为 mm.图 1 汽轮机转子的几何模型Fig. 1G eo m et r ic m o del of st eam t u rb ine roto r112 网格划分 根据转子的几何模型来进行网格划分 ,由文 献 10 可知 ,有限元的网格是程序自己来完成的 , 一般情况下 ,自由划分网格程序能够很好的划分 转子边界形状不规则的区域. 在进行热分析时 ,应 该选用热分析单元类型中的四节点轴对称单元 , 且温度是一个自由度的单元. 热应力分析时 ,采用 的是与其对应的结构分析单元 4 .根据分析 ,转子沿轴向的最大应力总是出现在高压转子前轴封第一弹性槽槽底圆角处 ,调节 级后侧叶轮根部过渡圆角及轴肩处等. 因此这些部位势必在第一次粗网格划分的基础上 ,进行第 二次细网格划分 ,这样不需进行两次计算. 虽然增 加了模型的复杂程度和计算工作量 ,却能更真实 的体现实际工作情况5 - 6 . 经 过 两 次 网 格 密 分 , 鞍山钢铁厂的 1 号机组汽轮机高压转子共划分为 12 840 个单元和 14 591 个节点. 其有限元网格划 分如图 2 所示.图 2 汽轮机转子的网络划分模型Fig. 2 Mesh divid in g mo del of st eam t u rb ine ro to r113 材料属性由于 35CrMo 钢是在温度 500 度时能够长期 工作 , 但 是 材 料 特 性 会 随 着 温 度 的 变 化 而 变 由于汽轮机转子结构复杂 ,叶片形状不规则 和换热不规则等造成汽轮机转子的温度场和热应 力计算相当困难 ,不论从人力物力上还是从计算 经济效益上看都是不适当的 . 这就要求在计算不 失真的条件下在边界条件上对其进行处理8.) 由于最大应力处不会出现在叶轮外表面化7 . 在有限元程序分析中必须把材料定义成非 线性的. 表 1 列出 35CrMo 钢的材料特性 .114 边界条件表 1 35CrMo 钢的材料特性M a terial characters of 35CrMo steelT a b . 1 温度/ ℃100200 300 400 500 600 700 Cp / (103 J ·m - 1 ·K - 1 ) λ/ (102 W ·m - 1 ·K )α/ (106 m 2 ·s - 1)γ/ (106·K - 1) 21516 21477 101800 12147021599 21477 101100 13105021611 21440 91100 13156021657 21410 71900 14100021716 21381 61700 14135021799 21356 51800 141640- 21331- 141380注 : Cp ———比热 ,λ———导热率 ,α———导温系数 ,γ———线膨胀系数第 2 期陈四利 ,等 : 汽轮机转子温度场和应力场的有限元分析 12701000 08 T 5 - 01008 T 4 + 01262 8 T 3而且叶轮和转子轴部是镶嵌在内部的 ,为了避免 考虑叶轮和转子接触问题的分析 ,本文提出了一 个新设想 ,即把叶轮从转子中抽出 ,但在计算热应 力时必须把它的离心力看成均布载荷加上 ,这样边界条件简化了 ,又考虑了叶轮的离心力的影响 ,对于最后计算结果不会产生很大误差 .2) 转子左右断面是截断面 ,热流密度小 , 有限元计算中可作为绝热处理.3) 在温度场的计算过程中 ,将中心孔作为对 称轴 ,而中心处无热源 ,也与外界无热交换 ,也可 绝热处理 ,属于第一类边界条件. 11411 放热系数转子启动和停止过程中 ,放热系数是时间和 空间上的函数 ,进行温度场分析时必须先确定放 热系数 ,当今已有很多文献在此方面有一定程度 的研究 ,但是得出的公式大都在极小范围内适用 , 而转子的温度变化非常大 ,不太适合. 本文总结前 人的经验 ,首先利用最小二乘法算出运动粘度系 数和导热系数与时间的关系 ,再结合外文资料特 别是前苏联和美国西屋公司得出公式9,进行修改导出了放热系数的计算公式.该公式将转子表面分成 4 种基本类型 ( 叶轮 两侧 、光轴 、汽封和叶轮顶部) 分别计算 ,并将该公 式 编 制 出 一 套 适 合 计 算 转 子 放 热 系 数 公 式 的 FO R T RA N E 语言程序 ,计算流程如图 3 所示. 其 计算公式如下 .λ0= - 31354 4 T 2 + 91600 1 T + 6411181) 叶轮两侧的放热系数α = 01675 u 015 v - 015 R - 015λ ( 1) 图 3 放热系数计算流程图Flo w chart of calcu lating radiative coefficientb 02) 光轴的放热系数α = 01062 4 v 0168 R - 0131λFig. 3 ( 2)11412 放热系数的计算结果利用该公式 ,对鞍山第二发电厂的 1 号机组转子进行了计算 ,得出叶轮两侧 、光轴 、汽封和叶轮顶部的放热系数. 高压部分放热系数随时间的 变化关系如图 4 所示 ,轴封处放热系数随时间的 变化关系如图 5 所示.a 03) 汽封的放热系数α = 01083 5 V a δ0176 v - 016 a - 01085 b- 01075u - 1λ04) 叶轮顶部的放热系数α = 01070 7 r 0λ0式中 : u ———外缘处的圆周速度 , m/ s ;R b ———叶轮外缘处半径 , m ;R a ———光轴的外半径 , m ;δ———汽封间隙 , m ;a ———汽封齿距 , m ;b ———转子表面到汽封环的高度 , m ;V a ———缝隙中蒸汽的平均速度 , m/ s ; v ———为运动粘度系数 , m 2/ s . ( 3) ( 4)2 温度场和应力场的结果分析利用有限元程序对鞍山第二发电厂 1 号机组 进行了计算 ,得出了冷态启动 ,热态启动 ,稳态运 行及各种负荷运行等各个工况下的温度场和应力场的计算结果 . 为了节省篇幅本文直接列出停机 过程中某个时刻的温度场和应力场计算结果. 如图 6 和图 7 所示.v = 01000 03 T5- 01003 1 T4+ 01137 T321620 9 T 2+ 191831 T + 661559λ0 ———蒸汽导热系数 , kJ / mh ℃ -沈 阳 工 业 大 学 学 报 第 29 卷128图 4 高压部分放热系数随时间的变化关系Relatio n ship bet w een time and rad iative coefficientin high p r essure ro tor图 5 Fig. 5 轴封处放热系数随时间的变化关系Relatio n ship bet w een time and rad iativecoefficient in axial sealFig. 4 图 6 转子停机 96 min 时的温度场Temp erat u re field of ro to r af t er shut d o wn fo r 96 minFig. 6图 7 转子停止 48 min 时的应力场S t r ess dist r ibutio n of rotor af t er shut d o wn for 48 minFig. 7 211 温度场的分析 由于转子在停机过程中 ,温度是随着时间的 变化而变化 ,而在转子表面和中心孔的温度均下降 ,但中心孔下降得比表面的要慢 ,这样就形成了 温度差. 所以由图 6 可以看到温度都是从转子外 表面向内表面传递 ,使得各个部位的温度是不相 等的 , 而且在调节级处的温度相对较大 , 在停机96 min 之后温度就可以达到大约 518 ℃. 特别是在弹性槽部位其温度达到更大 ,而且变化也相对 较大. 在叶轮处的温度也是相对较大 ,停机 96 min 后温度大约为 400 ℃. 从停机的计算结果中还可 以看出最大温差发生在停止过程中的某个时刻.212 应力场的分析图 7 列出了停机 48 min 时高压转子的应力 场分布. 对其进行分析 ,可以看出 ,在叶轮根部 ,轴 封前轴及弹性槽等部位存在着不同程度的应力集 中现象 ,其值最大达到 440 M Pa . 中心孔表面不存 在应力集中 ,其值相对较小仅为 22 M Pa . 产生这 种现象的原因从温度场的分析结果可以看出 ,在 这些部位的温度变化最大 ,应力也相对大 . 又由于 在叶轮的根部还存在叶片对其的离心力作用 ,蒸 汽的冲击使得这个位置的应力非常大 ,最大甚至 为 100 M P a . 当进入稳定运行的情况下 ,应力明显下降 ,在 30 min 内 ,应力下降达到 30 %~60 %. 从 各种工况运行的情况下 ,可以发现转子的热应力第 2 期陈四利 ,等 : 汽轮机转子温度场和应力场的有限元分析 129在带负荷和加负荷情况下 ,由于负荷和蒸汽流量 43 - 48 .( YUAN Peng 2f ei , SHEN G De 2r en. Finit e element analyses of f atigue lif e 2sp an ab o ut o n 2line examinatio n o n st eam t ur b ine ro to r J . Po wer S yst em Eng ineer 2 ing ,2004 ,20 (2) :43 - 48 . ) 许德刚 . 汽轮机转子的温度场及热应力计算 J . 应 用力学学报 ,1996 ,13 (3) :79 - 84 .( X U De 2gang. Calculatio n of t em p erat u re and t h er malst r ess field fo r t u r b ine roto r J . Chinese Jo ur nal of Applied Mechanics ,1996 ,13 (3) :79 - 84 . )S axena A. Creep crack gro wt h under no n st eady st at e co n d it io n s f r act u re mechanics J . AS T MS T P , 1986 , 17 (1) :185 - 190 .安利强 ,孟宪国 ,王璋奇. 转子热应力有限元前后处 理方法 J . 华北电力大学学报 , 2001 , 28 ( 1 ) : 68 - 71 .( AN Li 2q iang , M E N G Xian 2gu o , WAN G Zhang 2q i . Pre 2and po st 2p r ocessing in finit e element analysis of t u rb ine ro to r t h er mal st r ess J . Jo ur nal of No rt h C hi 2 na Elect r ic Po wer U n iversity ,2001 ,28 (1) :68 - 71 . ) Truk hnii A D. Procedures of t h er mal f atigue calcu la 2 tio n fo r co m po n ent s of po wer generating plant J . Ther mal Eng ineering ,1981 ,28 (6) :65 - 68 .At han V . Damage mechanisms and lif e assessment of high 2t emp erat ure co mpo n ent s M . ASM Int ernatio n 2 al : C ar nes Pub licatio n Services , I nc 1989 :265 - 328 .沈雅均 ,杨永华. 国产 300 M W 汽 轮 机 转 子 应 力 场 的有限元分析 J . 浙江水产学院学报 , 1998 ( 17) :200 - 207 .( SHEN Y a 2jun , YAN G Y o n g 2hua . Finit e analysis of st r ess field o n t u rb ine ro to r in po wer of 300 M W J . Jo ur nal of Zejiang C ollege of Fisheries , 1998 ( 17 ) : 200 - 207. )黄保海 ,李维特. 汽轮机转子放热系数 的 计 算 分 析 J . 电站系统工程 ,1997 ,15 (4) :35 - 37 .( HUAN G Bao 2hai ,L I Wei 2t e. C alculatio n and analysis of rad iative coefficient fo r t u rb ine ro to r J . Po wer Syst em Eng ineering ,1997 ,15 (4) :35 - 37 . )张 保 衡 . 大 容 量 火 电 机 组 寿 命 管 理 与 调 峰 运 行 M . 北京 :水利电力出版社 ,2001 .( ZHAN G Bao 2heng. Management o n lif etime assessing and running in all case fo r fiery and elect ric air crew M . Bei jing : Wat er C o nservatio n and Elect ric Po wer Press ,2001 . )(责任编辑 :王艳香 英文审校 :王世杰)的增加 ,使得放热系数变大 ,热应力自然增加10.3 结论与建议3利用现有的有限元程序分析了高压转子在各 种工况下的温度场和应力场 ,推导出了放热系数 的计算公式 ,并编制了计算程序 ,所得到的分析结 果符合工程实际.在转子运动过程中 ,温度在变化 ,在某些部位 产生应力集中 ,为了减轻这种现象 ,本文提出以下 几点建议 :1) 由于在弹性槽处存在很大的应力集中 ,可以将弹性槽变成圆形 ,或变宽. 若减小槽的深度 , 也可以在一定程度上减小其应力集中. 要是可能 的话 ,还可以取消弹性槽.2) 在使用的过程中 ,应尽量减小汽轮机机组 的启停过程 ,尽量进行热态启动 ,这样就减小了转 子的损耗.3) 由于在弹性槽 、轴封 、调节级叶轮根部存 在应力集中 ,平时使用时应该隔一段时间对其进 行检修 ,有必要对其进行重点监控 .4) 在冷却方式上也可作些改进 ,尽量使冷却过程均匀 ,热冲击小 ,这样也可减小热应力集中问 题 .注 :本文计算应用的有限元软件是由辽宁电力科学 研究院提供的 ansys 正版软件. 456789参考文献 :1刘署 ,陈洁. 125M W 汽轮机转子热应力计算及应用 J . 长沙电力学院学报 ,2002 ,17 (4) :52 - 55 .(L IU Shu , CHEN J i e. C aculatio n and a pplicatio n of t h ermal st r ess fo r 125 M W st eam t u rb ine ro to r J . Jo ur nal of Changsha U n iversit y of Elect r ic Po wer ,2002 ,17 (4) :52 - 55 . )袁鹏飞 ,盛德仁. 汽轮机转子热疲劳寿 命 损 耗 监 测 面的有限元分析 J . 电站系统工程 , 2004 , 20 ( 2 ) :102。

汽轮机转子热应力及寿命分析汽轮机转子是汽轮机的重要组成部分,其运行状态直接影响到整个汽轮机的性能和安全性。

然而,汽轮机转子在运行过程中会受到各种应力的作用,其中热应力是最重要的应力之一。

汽轮机转子的寿命也是一个需要的问题,因为转子的寿命直接关系到汽轮机的运行效率和安全性。

因此,本文将重点探讨汽轮机转子的热应力及寿命分析。

在汽轮机运行过程中,转子会受到高温高压蒸汽的作用,从而产生热应力。

热应力是由于转子不同部位的温度差异引起的,当高温蒸汽与较低温度的转子材料接触时,会使转子材料产生膨胀,但是由于转子的高速旋转,使得转子材料不能自由膨胀,从而产生热应力。

这种热应力会随着蒸汽温度的变化而变化,对转子的材料产生不同程度的影响。

汽轮机转子的寿命是指其能够安全、有效地运行的时间。

然而,由于各种应力的作用,包括热应力、离心应力、蠕变应力等,都会对转子的寿命产生影响。

其中,热应力是影响转子寿命的最主要因素之一。

热应力会使转子材料产生疲劳裂纹,随着应力的增加,裂纹会逐渐扩展,最终导致转子破裂或者严重变形。

热应力还会加速转子材料的蠕变过程,使材料的机械性能下降,从而导致转子的寿命缩短。

为了解决上述问题,需要采取一系列措施来提高汽轮机转子的寿命和稳定性。

可以改善转子的设计,使其在运行过程中更加稳定,减少热应力的产生。

例如,可以优化转子的结构,采用更高级的抗疲劳制造技术等。

加强转子的防腐蚀处理也是提高其寿命的重要措施之一。

腐蚀不仅会削弱转子的强度,还会破坏其表面光滑度,从而增大热应力的产生。

因此,采用耐腐蚀材料、对转子进行涂层处理等可以有效提高其寿命。

采用先进的监控技术对转子进行实时监测也是延长其寿命的有效手段。

例如,利用非接触式监测方法对转子进行实时监测,及时发现并处理存在的故障和问题。

汽轮机转子的热应力及寿命分析是汽轮机设计和运行过程中的重要问题。

通过对其热应力产生的原因和影响进行分析,采取相应的措施来提高转子的寿命和稳定性,对于保障汽轮机的安全性和效率具有重要意义。