光伏用丝网印刷讲解复习过程

- 格式:ppt

- 大小:532.00 KB

- 文档页数:19

网版制作的方法(评估内部培训文件)1.光浆直接制版法方法:在绷好的网版上涂布一定厚度的感光浆(一般为重氮盐感光浆),涂布后干燥,然后用制版底片与其贴合放入晒版机内曝光,经显影、冲洗、干燥后就成为丝网印刷网版。

工艺流程:工艺流程:感光浆配制已绷网——脱脂——烘干——涂膜——烘干——曝光——显影——烘干——修版——最后曝光——封网2.感光膜片直接制版法方法:感光膜片俗称水菲林,是以厚度为0.1mm的透明塑料薄膜为片基,幷在其一面涂布一层一定厚度的感光乳剂而成,使用时先将丝网充分湿润,然后贴上膜片,膜片通过毛细作用被吸附到丝网上,干燥后撕掉塑料片基进行曝光、显影,最终得到需要的图形。

工艺流程:已绷网——脱脂——湿润——贴膜——烘干——加固——曝光——显影——烘干——修版——封网3.直间接制版法方法:直间接制版的方法是在制版是首先将涂有感光材料腕片基感光膜面朝上平放在工作台面上,将绷好腕网框平放在片基上,然后在网框内放入感光浆并用软质刮板加压涂布,经干燥充分后揭去塑料片基,附着了感光膜腕丝网即可用于晒版,经显影、干燥后就制出丝印网版。

工艺流程:已绷网-----脱脂-----烘干-----剥离片基-----曝光-----显影-----烘干-----修版-----封网。

4.间接制版法方法:间接制版的方法是将间接菲林首先进行曝光,用1.2%的h2o2硬化后用温水显影,干燥后制成可剥离图形底片,制版时将图形底片胶膜面与绷好的丝网贴紧,通过挤压使胶膜与湿润丝网贴实,揭下片基,用风吹干就制成丝印网版。

工艺流程:1.已绷网----脱脂----烘干2.间接菲林-----曝光-----硬化-----显影land2-----贴合-----吹干-----修版-----封网5.网版各项参数详解5.1 目数和线径:单位:目数为目/cm 、根线/cm,线径为um。

例如:“ 400-16 ”表示每一平方厘米内400 个网孔数,其组成目数的每根网丝标定的直径为16um ,网丝是组成纱厚的单位。

太阳能电池片丝网印刷知识点总结汇总出现过一种降级的电池片,是由于刮刀有缺口,造成三根主栅上都有一条突起的刮痕,容易引起包装碎片和焊接碎片,希望各班引以为戒,发现相似的问题,及时更换刮条。

G档分类1、扩散面放反:Uoc:0.57—0.60 Isc:1左右Rs:100-200左右Rsh:10以内,约为1 FF:50以内(30-40)Irve1:12(也有正常的)Ncell:2%左右主要参数特征:Irev1>12,Rs>100,Isc=1左右。

解释:扩散时下面和背面都成N型,但背面N型扩散的结浅,扩散面放反后,原下面的N型被Al掺杂为P型,原背面的浅结很容易被烧穿。

2、部分扩散:Uoc:0.58—0.60 Isc:3—4 Rs:10—20 Rsh:10以内FF:50-60左右Irev1接近12 Ncell:10%左右主要参数特征:Isc减小,Rsh<5,η=10解释:与上一个情况类似,下面有很多浅的结(被遮住的部分),形成局部烧穿漏电。

3、正面粘有铝浆Uoc 0.1左右Isc:3左右Rs负的Rsh:0 Irev1>12Ncell<1% FF:24—25主要参数特征:Rs=-30mΩ, Rsh=0, Irve1>124、N型片或高度补偿Uoc 0.02-0.06 Isc:5左右Rs-20左右Rsh:0Ncell:2-3% FF:100—200主要参数特征:Rs<0, Rsh=0, FF>100, Irev1=0.03解释:N型片背面印刷铝浆后成为P+型,下面扩散后形成N+型,从而产生电流。

5、方块电阻偏大Uoc 0.60-0.61 Isc:4左右Rs:20左右Rsh:10-20Ncell:10%左右FF:50—60 Irev1接近1主要参数特征:Rs偏大, Isc偏小, Rsh偏小解释:方块电阻不均的直接影响就是薄层电阻,此外应为方块电阻偏大,致使薄层电阻偏大,串联电阻增大。

光伏电池片丝网印刷知识点汇总尽信书不如无书。

仅供参考。

生产过程中出现过一种降级的电池片,是由于刮刀有缺口,造成主栅上都有一条突起的刮痕,容易引起包装碎片和焊接碎片,希望各班引以为戒,发现相似的问题,及时更换刮条。

G档分类1、扩散面放反:Uoc:0.57-0.60 Isc:1左右 Rs:100-200左右 Rsh:10以内,约为1FF:50以内(30-40) Irve1:12(也有正常的) Ncell:2%左右主要参数特征:Irev1>12,Rs>100,Isc=1左右。

解释:扩散时下面和背面都成N型,但背面N型扩散的结浅,扩散面放反后,原下面的N型被Al掺杂为P型,原背面的浅结很容易被烧穿。

2、部分扩散:Uoc:0.58-0.60 Isc:3-4 Rs:10-20 Rsh:10以内FF:50-60左右 Irev1接近12 Ncell:10%左右主要参数特征:Isc减小,Rsh<>解释:与上一个情况类似,下面有很多浅的结(被遮住的部分),形成局部烧穿漏电。

3、正面粘有铝浆Uoc 0.1左右 Isc:3左右 Rs负的 Rsh:0 Irev1>12Ncell<1% ="" ="" ="">主要参数特征:Rs=-30mΩ, Rsh=0, Irve1>124、N型片或高度补偿Uoc 0.02-0.06 Isc:5左右 Rs-20左右 Rsh:0Ncell:2-3% FF:100-200主要参数特征:Rs<0, rsh="0, " ff="">100, Irev1=0.03解释:N型片背面印刷铝浆后成为P+型,下面扩散后形成N+型,从而产生电流。

5、方块电阻偏大Uoc 0.60-0.61 Isc:4左右 Rs:20左右 Rsh:10-20Ncell:10%左右 FF:50-60 Irev1接近1主要参数特征:Rs偏大, Isc偏小, Rsh偏小解释:方块电阻不均的直接影响就是薄层电阻,此外应为方块电阻偏大,致使薄层电阻偏大,串联电阻增大。

光伏丝网印刷工艺流程详解下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 准备工作检查设备:确保丝网印刷机、烘箱、浆料等设备和材料处于正常工作状态。

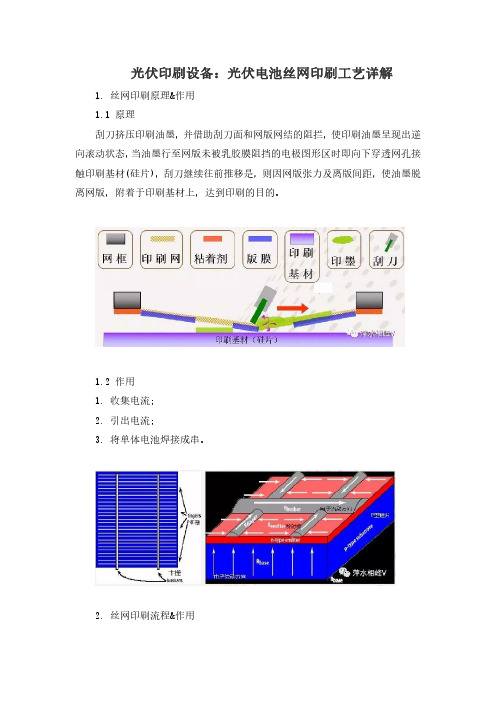

光伏印刷设备:光伏电池丝网印刷工艺详解1.丝网印刷原理&作用1.1原理刮刀挤压印刷油墨,并借助刮刀面和网版网结的阻拦,使印刷油墨呈现出逆向滚动状态,当油墨行至网版未被乳胶膜阻挡的电极图形区时即向下穿透网孔接触印刷基材(硅片),刮刀继续往前推移是,则因网版张力及离版间距,使油墨脱离网版,附着于印刷基材上,达到印刷的目的。

1.2作用1.收集电流;2.引出电流;3.将单体电池焊接成串。

2.丝网印刷流程&作用2.1印刷流程2.2背电极印刷a.作用:形成良好的欧姆接触特性、焊接性能和附着性;b.银浆组成:银铝浆是由银粉,铝粉,无机添加物和有机载体组成;c.印刷参数:在印刷图形完好时,印刷头压力在范围内尽可能的小。

2.3背电场印刷1.作用a.形成P+结区,使到达P/P+结的长波光子所激发的光生载流子对被P/P+结分离,增加少子扩散能力,提高开路电压。

b.P/P+结可阻止P区光生电子到背表面复合,与没有P+区相比较,这种高低结P/P+结构可大大降低背表面的复合速率。

c.P+区的存在可制作良好的欧姆接触。

2.银浆组成铝浆由铝粉,无机添加物和有机载体组成;3.印刷参数影响所印铝浆的厚度因素有:丝网目数、网线直径、开孔率、乳胶层厚度、印刷头压力、印刷头硬度、印刷速度及浆料粘度。

2.4正面栅极印刷a.作用:形成良好的欧姆接触特性、焊接性能和附着性,收集电流,引出电流。

b.银浆组成:正面栅极银浆是由银粉,无机添加物和有机载体组成的。

c.印刷参数:参数的调整以图形完整、线条饱满、印刷浆料重量适当为基准。

3.丝网网版&刮条3.1丝网网版调整1.在保证印刷质量的前提下,网版间距越小越好;2.一般为(-900~-1300)μm;3.太小易粘版或模糊不清,过大易印刷不良和损坏网版;4.印第二道时可适当加大间距。

3.2刮条调整1.在保证印刷质量的前提下,刮条下降深度和压力越小越好;2.刮条深度一般为(-900~-1300)μm;3.刮条下降过深或压力过大,易碎片和损坏网版;4.刮条下降深度不够或压力太小易印刷不良或粘版。