飞机装配工艺复习题

- 格式:doc

- 大小:63.00 KB

- 文档页数:2

现代飞行器制造工艺学复习题简答及答案贾玉红何

景武

The document was prepared on January 2, 2021

1. 飞机产品的特点及其制造工艺的特点. 飞机产品的特点:

1、

零件数量大、品种多 2、

外形复杂、精度要高 3、

零件尺寸大、刚度小 4、

材料品种多,新材料应用比例大 5、 结构不断改进,产量变化范围大

制造工艺的特点:

1、

需采用新的保证互换性的方法-模线样板工作法; 2、 生产准备工作量大,需采用大量模具、夹具、型架等工艺装备,数字化制造技术;

3、

批量变化范围大,手工劳动量大,现在用柔性制造技术; 4、

零件加工方法多种多样,装配劳动量比重大; 5、 生产协作能力强,推行并行工程.

2. 弯曲、拉伸、拉形、拉弯、落锤成形、液压成形、喷丸成形、旋压成形及胀形等典型成形工艺的成形原理、成形极限、容易出现的问题及解决方法. 弯曲:

成型原理:弯曲是将平直板材或管材等型材的毛坯或半成品、用磨具或其他的工具弯成具有一定曲率和一定角度的零件的加工成型方法.材料外层纤维受拉,内层纤维受压,中性层不变.

成形极限:当万区间相对弯曲半径小到一定程度时,会是万区间外表面纤维的拉伸应变超过材料所允许的极限而出现裂纹或折断,此时的变形记先成为成形极限.相对弯曲半径r/t 达到材料即将破裂的极限是的min r

问题:主要问题是回弹.

解决办法:补偿法、加压法,加热校形法及拉弯法.

拉伸原理:拉伸是在凸模作用下将平板毛坯变成开口空心零件的过程.凸缘切向收缩为筒壁,筒壁为传力区

成形极限:当壁筒要拉断时的拉伸系数为极限拉伸系数.在筒壁将要拉断时的最小拉伸系数0/m d D

一、填空题(每空 1 分/共 30 分)

1. 某图样的比例标注为 1:5,意思是 尺寸大小是

尺寸大小的 5 倍。

2. 目前最常见的游标卡尺,其读数精度为 mm 。

3. 零件的精度一般包括 、

、

、

四个方

面。

4.不经修配与调整即能达到装配精度的方法称为 。

5、钻削较硬材料时,麻花钻顶角应刃磨得 一些,而钻削较软材料时,麻花钻顶角应

磨得

一些。

6. 钢的热处理方法有

、

、

、

等。

7. 钛合金铆钉在铆接时较难成形,其主要原因是因为材料具有 特点。

8. 影响钻孔质量的主要因素有 、

、

和刀具的锋利程度等。

9. 三检制度就是操作者的自检、 及 。

10. 刚度是指

的能力。 11. 飞机装配工艺补偿的方式主要有 和 两种。 12. 常用的特种铆接有 、 、 和

等。 13.飞机装配件一般可分为

、

、

和________四类。

二、选择题(每题 1 分/共 15 分 )

1.当孔与轴的公差带相互交叠时,其配合性质为( )。

A. 间隙配合

B. 过渡配合

C. 过盈配合

2.同轴度公差属于( )。 A .形状公差

B. 定位公差

C. 跳动公差

3. 塞规通端的尺寸,是按工件的( )设计的。 A .最小实体尺寸

B. 最大实体尺寸

C. 最大极限尺寸

4. 铆接后铆钉周围蒙皮产生下陷的原因是 ( )

A :顶把太轻

B :铆枪功率太大

C :蒙皮与骨架之间事先有间隙

5. 最大极限尺寸可以 ( )基本尺寸。 A :大于、等于

B :小于、等于

C :大于、小于或等于

6. 铆钉孔一定要去毛刺的原因是( )。

试 题 8

A :便于放铆钉

B :防止孔裂纹

C :可以减轻重量

装配工艺学考试题

一填空题

1.装配工艺员的工作任务是采用必要的(工艺)、(技术手段),通过不同的工序转换、安装的

流程,将飞机的零件、组件、成品件、机载设备等集合在一起装配成一架完整的飞机,并最终达到飞机可使用状态,交付用户.

2.装配工艺员应遵循公司颁布的各类人员(职责范围)及(工作标准)。

3.一项新型民用飞机的研制,要经过(项目立项)、方案研讨/定义阶段、(方案论证/确认阶

段)、全面研制阶段、(生产阶段)、(售后服务)等六个里程碑.

4。所谓飞机装配就是通过各种手段将组成飞机整体的零件、(组合件)、成品件装配成一架完整的飞机,并满足飞机(技术状态)要求。

5。飞机通过工艺员的技术准备工作,将数字、纸面的(图纸),转化为(飞机实体),并达到飞机使用技术状态要求。

6。制造总方案是对一架新机制造过程中所规定的制造总原则的(指令性)文件。它是飞机研制的各阶段所依据的(纲要性)文件。

7。装配流程是一个新项目按(装配分离面)划定的装配过程。装配流程明确表示(装配过程)、(装配层次)、(装配周期)。

8. 将构成飞机结构件、系统件等零件按其(装配关系)、装配顺序,从零件开始,到组件、部件编制一个(树状结构图),即称为装配树.

9。工程图上未划出装配件、没有工程装配件号、在装配中可以形成的组件,为(工艺组件). 10。工艺组件号由装配工艺员按程序规定确定(工艺构型号)。

11. 装配系统图就是一个表明零件(装配次序)和所需要装(标准件)及装配过程的一个树状结构图。

12.装配工装品种表是为了完成一架飞机的装配所必需(装配工装项目)的一个目录。

飞机装配工艺

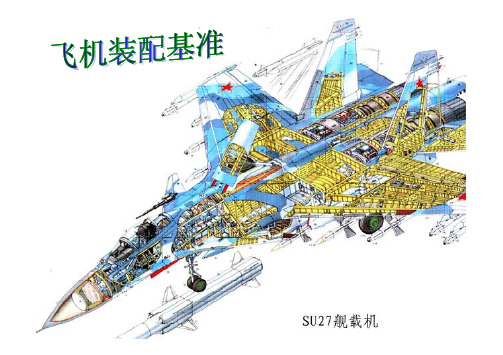

1,什么是飞机结构的设计分离面和工艺分离面?各有何特点?举例说明。

答:分离面是为结构和使用需要而取的,故称为设计分离面。一般采用可卸连接,便于在使用和维护过程中迅速拆卸和重新安装,如发动机与机身的连接面;为满足生产需要而划分的分离面称为工艺分离面。一般采用不可卸连接,有显著的技术经济效果。如机翼前后中段的连接面。

2,飞机装配件主要划分为哪四种?举例说明。

答:组合件,如隔框。板件,如机翼中段的上下板件。段件,如机翼的前后中段。部件,如前机身与后机身。

3,一架飞机的机翼和机身通常都有哪些骨架零件组成?

答:机翼由翼梁、长桁、翼肋和蒙皮组成。机身由梁、隔框、长桁、蒙皮组成。

4,飞机空气动力外形的准确度技术要求主要有哪些?各部位的要求是否一样?举例说明。答:外形要求、外形波纹度、表面平滑度要求。各部位的要求不一样,机身前段为±1.2,机身后段为±1.8。

5,飞机装配过程使用哪两种装配基准?两种有何差异?两种基准的装配误差来源?误差产生的方向特点?

答:以骨架外形为基准和以蒙皮外形为基准。骨架误差:骨架零件制造的外形误差、骨架的装配误差、蒙皮的厚度误差、蒙皮和骨架由于贴合不仅而产生的误差、装配连接的变形误差,误差积累是由内向外,最后的积累误差反应在部件外形上。蒙皮误差:装配型架卡板的外形误差、蒙皮和卡板外形之间由于贴合不紧而产生的误差、装配连接的变形误差,误差积累是由外向内的,积累的误差通过补偿结构来消除。

6,什么是分散装配和集中装配?各适合什么情况?

答:一般产量越大,装配分散程度也越大,这种装配原则称为分散装配原则;适用于成批生产。装配工作应比较集中地在部件总装型架内进行;适用于试制或小批生产。

飞机装配工艺期末考试复习提纲

1、飞机的设计分离面?其特点?

根据飞机结构的使用功能、维护修理、运输方便等方面的需要,设计人员将整架飞机在结构上划分为许多部件、段件和组件,所形成的分离面。

主要特点可拆卸的连接(螺栓、铰链接合等)

2、飞机的工艺分离面?其特点?

为了生产(装配)的需要,满足工艺过程的要求将飞机结构进一步划分所形成的分离面。主要特点(1)一般采用不可拆卸的连接(铆接、胶接、焊接等);

(2)装配成部件后,工艺分离面消失。

3、在飞机装配中的有哪些准确度的要求?

1. 部件气动力外形准确度

2.部件内部组合件和零件的位置准确度

3.部件间相对位置的准确度

4、什么是飞机装配过程?

将大量的飞机零件,按一定的组合和顺序(按图纸、技术条件),逐步装成组合件、板件、段件和部件,最后将各部件对接成整架飞机的机体。

5、为了满足生产互换,工艺分离面一般采用可拆卸连接。(错)说明理由。

设计分里面采用可拆卸的连接,而工艺分离面一般采用不可拆卸的连接(铆接、胶接、焊接等

6、设计分离面和工艺分离面哪个在装配成部件后即消失?

装配成部件后,工艺分离面消失。

7、飞机设计分离面的数量多于工艺分离面的数量。(错)说明理由。

为了生产(装配)的需要,满足工艺过程的要求将飞机结构进一步划分所形成的分离面。所以说工艺分离面数量多于设计分离面。

8、飞机的副翼作为一个操纵舵面划分出来,是一个典型的工艺分离面。(错)说明理由。

是设计分离面

9、某型机的发动机是装在机身内,为了便于更换、维护和修理,将机身划分为前、后机身两个工艺分离面。(错)说明理由。

第二节、飞机研制工作的一般过程及特殊要求

1、飞机研制工作一般包括哪几个过程?

飞机研制的一般过程包括:概念性设计、初步设计、详细设计、原型机试制、原型机试飞、批生产(准备)。

第三节、飞机装配准确度和飞机装配过程

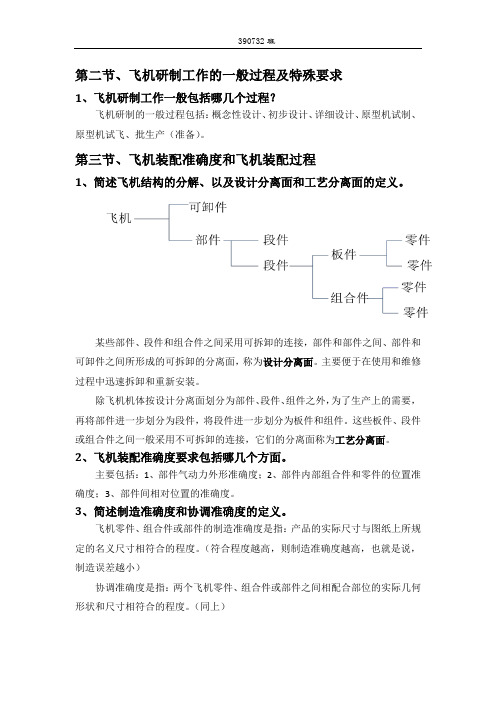

1、简述飞机结构的分解、以及设计分离面和工艺分离面的定义。

某些部件、段件和组合件之间采用可拆卸的连接,部件和部件之间、部件和可卸件之间所形成的可拆卸的分离面,称为设计分离面。主要便于在使用和维修过程中迅速拆卸和重新安装。

除飞机机体按设计分离面划分为部件、段件、组件之外,为了生产上的需要,再将部件进一步划分为段件,将段件进一步划分为板件和组件。这些板件、段件或组合件之间一般采用不可拆卸的连接,它们的分离面称为工艺分离面。

2、飞机装配准确度要求包括哪几个方面。

主要包括:1、部件气动力外形准确度;2、部件内部组合件和零件的位置准确度;3、部件间相对位置的准确度。

3、简述制造准确度和协调准确度的定义。

飞机零件、组合件或部件的制造准确度是指:产品的实际尺寸与图纸上所规定的名义尺寸相符合的程度。(符合程度越高,则制造准确度越高,也就是说,制造误差越小)

协调准确度是指:两个飞机零件、组合件或部件之间相配合部位的实际几何形状和尺寸相符合的程度。(同上)

4、在飞机装配中常用的补偿方法有哪几种?

补偿方法就是零件、组合件或部件的某些尺寸在装配时可进行加工或者调整,这可以部分抵消零件制造和装配的误差,最后能够达到技术条件所规定的准确度要求。

常用的补偿方法有:

①、修配;②、装配后精加工;③、可调补偿件。

1、飞机装配和通用机械产品装配的区别?

2、飞机装配的特点

外形复杂、尺寸大、要求高;

零部件多,连接面多、工艺刚性小;

所用材料多;

薄壁零件多;

空间布局有限;

3、简述集中装配原则和分散装配原则的概念、区别和应用。

集中装配原则:飞机主要部件、组件、锻件等相对集中在一个厂房进行装配。(针对小型飞机、试制阶段的飞机)

分散装配原则:各个部件等分散在不同地方装配(对批量生产、定型产品、大型飞机)。

4、简述飞机装配的两种基准。

以骨架为基准:误差积累由内向外:骨架零件外形制造误差,骨架的装配误差,蒙皮的厚度误差,蒙皮和骨架贴合误差,装配后变形。

以蒙皮外形为基准:误差积累由外向内:装配型架卡板外形误差,蒙皮和骨架贴合误差,装配后变形

5、设计分离面和工艺分离面的定义和区别。

根据使用、运输、维护等方面的需要将整架飞机在结构上进行划分多个部件、段件和组件,这些部件、段件和组件之间一般采用可拆卸的连接,这样所形成的可拆卸的分离面就是设计分离面。

在部件装配的时候还需要将部件进一步划分从而形成更小的板件、段件、组合件等等这些组合件在装配时一般采用不可拆卸的连接,他们之间的分离面称为工艺分离面。

6、飞机装配准确度的主要技术要求。

a)飞机空气动力外形的准确度

b)各部件之间相对位置的准确度

c)部件内各零件和组合件的位置准确度

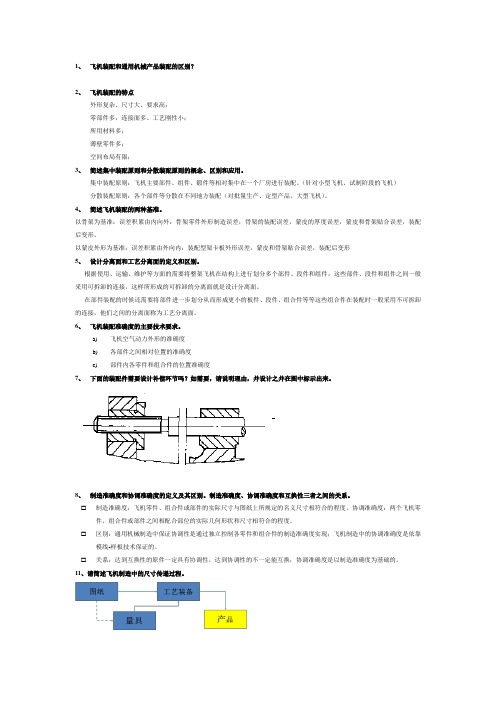

7、下面的装配件需要设计补偿环节吗?如需要,请说明理由,并设计之并在图中标示出来。

8、制造准确度和协调准确度的定义及其区别。制造准确度、协调准确度和互换性三者之间的关系。

☐制造准确度:飞机零件、组合件或部件的实际尺寸与图纸上所规定的名义尺寸相符合的程度。协调准确度:两个飞机零件、组合件或部件之间相配合部位的实际几何形状和尺寸相符合的程度。

1.飞机制造过程划分为:毛坯制造、零件加工、装配安装、实验。

2.飞机装配特点:○1装配和安装工作的机械化和自动化程度比较低,手工劳动量占很大比重,劳动生产率低,飞机的装配和安装不

仅劳动量大,而且质量要求高、技术难度大。○2飞机构造复杂,零件和连接件的数量大。

3.飞机装配过程:将大量的飞机零件,按一定组合和顺序,逐步装配成组合件、板件、锻件和部件,最后将各部件对接成整架飞机

的机体。在装配时,要准确地确定零件装配件之间的相互位置,用一定的连接方法进行连接。

4.装配基准:以蒙皮外形为基准:准确度高,一般用于高速飞机。以蒙皮内形为基准:准确度差,一般用于低速飞机。

5.飞机修理:指为恢复飞机良好的技术状态而进行的各项技术活动,维修按其深度和广度分为:翻修、大修、中修、小修等不同等

级。

6.“6S”管理含义与内容:整理:只要是与工作无关的物品,如私人用品、报废的原辅材料、工装、设备、仪器、零件、过期文件

等都是整理的对象。整顿:对留用的生产要素加以定置、定位。清扫:将工作现场的环境、设备、仪器、材料、工装的灰尘、污垢、碎屑等赃物清扫干净,排除设备、管道、油漆脱离、锈蚀的现象,使整个环境随时保持良好的状态。清洁:将整理、整顿、清扫的实施做法进行到底,切维持其结果,并对其实施做法予以标准化、制度化。素养:良好的礼貌、仪表、组织纪律、员工着装整洁,佩挂胸牌且端正,工作责任心强,效率高,能够遵守公司的规章制度,员工相互支持,共同努力,在确保工作质量的前提下,提前完成任务。安全:安全生产制度健全,并配有专职机构和人员,安全标记规范,重点部位安全设施齐全,并保持良好的可用状态,工作现场无安全隐患,操作人员严格执行安全操作规范,无违章作业现象,各种劳动保护条件完备,并按规定使用。

装配成骨架

连 接 形成外 形

施加外力

放上蒙皮

1. 以骨架外形为基准

1. 以骨架外形为基准 1.装配过程

以骨架外形为基准

2.装配特点

(1)骨架零件制造的外形误差;

(2)骨架的装配误差;

(3)蒙皮的厚度误差;

(4)装配后产生的变形。

1)误差积累的特点 “由内向外”。

累计误差反映在部件外形,使其准

确度降低。

2)外形误差包括

2.装配特点

4)提高外形准确度的措施 a.加垫补偿;

b.精加工补偿

a.外形准确度要求较低的部件

b.翼型高度较小,不便于采用结构补

偿的部件。

3)应用范围

注:现代飞机采用厚蒙皮或整体壁板结构,应提高结构件的加 工准确度.

1. 以蒙皮外形为基准

1. 以蒙皮外形为基准 1.装配过程

装配成上下壁板骨架(含蒙皮)

形成外 形

施加外力

上下蒙皮紧贴卡板

上下壁板与骨架相连(通过补偿件)

1. 以蒙皮外形为基准 1. 以蒙皮外形为基准 1.装配过程 装配成上下壁板骨架(含蒙皮)

形成外 形

施加外力

上下蒙皮紧贴卡板

上下壁板与骨架相连(通过补偿件)

1. 以蒙皮外形为基准

1. 以蒙皮外形为基准

2.装配特点

a.装配型架卡板的外形误差;

b.蒙皮和卡板外形之间由于贴合不紧而

产生的误差;

c.装配后产生的变形。 1)误差积累的特点 2)外形误差包括

“由外向内”

利用补偿能获得较高的部件外形准确度

3)应用范围 外形准确度要求较高的部件,且结构布置合

连接通路都能满足要求。

部件装配过程中形成气动外形的不同方法,在 很大程度上由部件结构特点所决定,如果部件骨架与 蒙皮之间没有补偿件结构,一般就不可能采用以蒙皮 外表面为基准的方法。

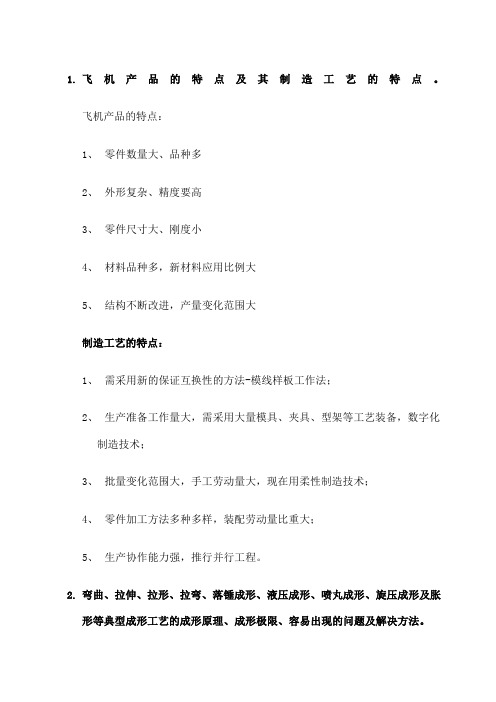

1.飞机产品的特点及其制造工艺的特点。

飞机产品的特点:

1、零件数量大、品种多

2、外形复杂、精度要高

3、零件尺寸大、刚度小

4、材料品种多,新材料应用比例大

5、结构不断改进,产量变化范围大

制造工艺的特点:

1、需采用新的保证互换性的方法-模线样板工作法;

2、生产准备工作量大,需采用大量模具、夹具、型架等工艺装备,数字化

制造技术;

3、批量变化范围大,手工劳动量大,现在用柔性制造技术;

4、零件加工方法多种多样,装配劳动量比重大;

5、生产协作能力强,推行并行工程。

2.弯曲、拉伸、拉形、拉弯、落锤成形、液压成形、喷丸成形、旋压成形及胀

形等典型成形工艺的成形原理、成形极限、容易出现的问题及解决方法。

弯曲:

成型原理:弯曲是将平直板材或管材等型材的毛坯或半成品、用磨具或其他的工具弯成具有一定曲率和一定角度的零件的加工成型方法。材料外层纤维受拉,内层纤维受压,中性层不变。

成形极限:当万区间相对弯曲半径小到一定程度时,会是万区间外表面纤维的拉伸应变超过材料所允许的极限而出现裂纹或折断,此时的变形记先成为成形极限。相对弯曲半径r/t 达到材料即将破裂的极限是的min r

问题:主要问题是回弹。

解决办法:补偿法、加压法,加热校形法及拉弯法。

拉伸原理:拉伸是在凸模作用下将平板毛坯变成开口空心零件的过程。(凸缘切向收缩为筒壁,筒壁为传力区)

成形极限:当壁筒要拉断时的拉伸系数为极限拉伸系数。在筒壁将要拉断时的最小拉伸系数0/m d D

容易出现的问题:凸缘起皱和筒壁拉裂。

解决办法:用压边圈防止外皱。用带拉伸筋的凹模、反向拉伸法和正反向联合拉伸法防止内皱。

飞机装配⼯艺学13

第⼀章飞机装配过程和装配⽅法

第⼀节飞机结构的分解

1.飞机的⼯艺分解及装配单元的划分

飞机装配过程⼀般是由零件先装配成⽐较简单的组合件和板件,然后逐步装配成⽐较复杂的段件和部件,最后由部件对接成整架飞机。

即整架飞机-部件-段件-组合件-板件(构件)

为满⾜飞机的使⽤、维护以及⽣产⼯艺上的要求,整架飞机的机体可分解成许多⼤⼩不同的装配单元,飞机的机体可分解成许多部件及可卸件。

例如某歼击机可分解为以下部件:视图

前机⾝、后机⾝(飞机机⾝的功⽤主要是装载⼈员、货物、燃油、武器、各种装备和其他物资,它还可⽤于连接机翼、尾翼、起落架和其他有关的构件,并把它们连接成为⼀个整体)、机翼(机翼是飞机的重要部件之⼀,安装在机⾝上。其最主要作⽤是产⽣升⼒,同时也可以在机翼内布置弹药仓和油箱,在飞⾏中可以收藏))、副翼(⽤于飞机横向操纵)、襟翼(安装在机翼上,改善起飞和着陆性能)、起落架(实现飞机的起飞与着陆过程功能的装置)等。

2.分离⾯的种类和选取原则

飞机机体结构划分成许多部件和可卸件之后,部件和部件的对接结合处就形成了分离⾯。

2.1 设计分离⾯

是根据构造和使⽤的要求⽽确⽴的。设计分离⾯⼀般采⽤可卸连接(螺栓连接,铰链接合等),以便于在使⽤和维修过程中迅速拆卸和重新安装。

2.2 ⼯艺分离⾯

是由于⽣产(制造和装配)的需要,为了合理地满⾜⼯艺过程的要求,将部件进⼀步分解为更⼩的装配单元,这种装配单元之间的分离⾯称为⼯艺分离⾯。由部件划分成的段件;以及由部件、段件再进⼀步划分出来的板件、组合件,这些都属于⼯艺分离⾯。⼯艺分离⾯⼀般都采⽤不可卸连接(铆接、胶接、焊接等)装配成部件后,这些分离⾯就消失了。