解析化学机械抛光机机械本体设计

- 格式:docx

- 大小:28.06 KB

- 文档页数:2

cmp 化学机械抛光技术详解下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!CMP化学机械抛光技术详解一、引言在半导体制造和其他微电子设备制造中,CMP(化学机械抛光)技术是一种关键的工艺,它通过化学物质与机械磨擦的结合,可以对微电子器件表面进行高精度的平整化处理。

抛光机器方案1. 引言抛光是一种常见的表面处理技术,通过使用抛光机器,可以将物体表面的粗糙部分研磨掉,使得表面更加光滑。

在制造业、汽车维修、家具制作等领域,抛光机器被广泛应用。

本文将介绍一种基于电动机的抛光机器方案,以实现高效、精确的抛光过程。

2. 设计原理抛光机器的设计原理基于旋转机械的运动,通过电动机驱动旋转刷头或研磨头,实现对物体表面的抛光。

以下是该方案的基本设计原理:•电动机:选择适合抛光需求的电动机,根据抛光机器的大小和功率需求,可以选择直流电机或交流电机。

电动机的转速和动力直接影响到抛光的效果和速度。

•刷头/研磨头:根据抛光机器的应用领域和要求,选择合适的刷头或研磨头。

刷头可用于抛光较大面积的物体,研磨头适用于抛光特定部位的物体。

•抛光液:为了提高抛光效果,抛光液可以用于配合刷头/研磨头使用。

抛光液的选择应根据物体表面材质和要求来确定。

•控制系统:抛光机器需要有控制系统来控制电动机的开关和转速。

可以采用简单的手动开关和旋钮调节转速,也可以使用计算机控制系统实现自动化控制。

3. 硬件设计3.1 电动机选择选择电动机时,需要考虑以下因素:•功率:根据具体抛光需求,选择合适的功率,通常以控制抛光机器转速为主要考虑。

•转速范围:根据抛光要求,确定电动机的转速范围。

通常,转速可以通过变频器或调速阀来调节。

•电源电压:根据电源条件选择电动机的额定电压,常见的有220V和380V。

3.2 刷头/研磨头选择选择合适的刷头或研磨头,需要考虑以下因素:•材料:根据抛光物体表面的材料,选择适用的刷头或研磨头材料。

常见的材料有纤维、柳条、砂轮等。

•粘结剂:根据刷头或研磨头与抛光液的兼容性,选择合适的粘结剂。

常见的粘结剂有树脂、胶水等。

3.3 控制系统设计选择合适的控制系统,需要考虑以下因素:•开关控制:可以选择手动开关,或者使用传感器控制系统实现自动开关。

•转速调节:可以通过旋钮、变频器、调速阀等方式实现转速的调节。

化学机械抛光的理论模型研究综述*黄传锦周海陈西府(盐城工学院机械工程学院,盐城224051)Study the chemical mechanical polishing on sapphire substrateHUANG Chuan-jin ,ZHOU Hai ,CHEN Xi-fu(Yancheng Institute of Technology ,Yancheng 224051,China )文章编号:1001-3997(2010)11-0256-02*来稿日期:2010-01-11*基金项目:江苏省自然科学基础研究项目(BK2008197),江苏省科技厅科技攻关项目(BE2007077),盐城工学院应用基础研究项目:LED 衬底基片无损伤表面加工技术研究1序言随着半导体工业飞速发展,电子器件尺寸缩小,要求晶片表面可接受的分辨率的平整度达到纳米级[1]。

传统的平面化技术,如选择淀积、旋转玻璃法等,仅仅能够局部平面化技术,但是对于微小尺寸特征的电子器件,必须进行全局平面化以满足上述要求。

90年代兴起的新型化学机械抛光技术则从加工性能和速度上同时满足了硅片图形加工的要求,是目前几乎唯一的可以提供全局平面化的技术。

CMP 技术的目的是消除芯片表面的高点及波浪形,达到高级别的平整度。

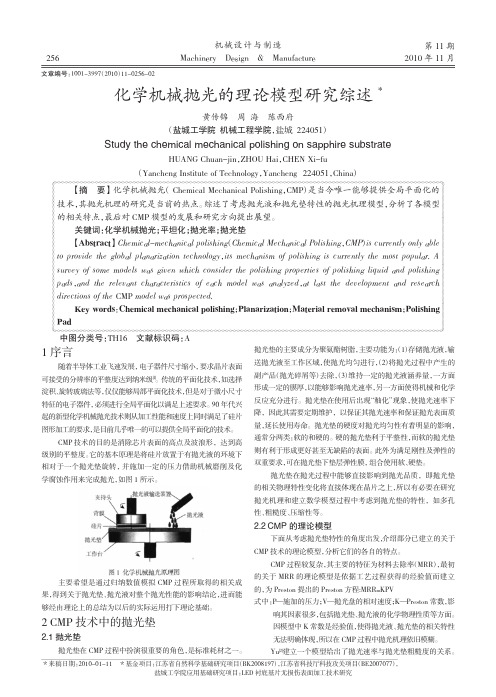

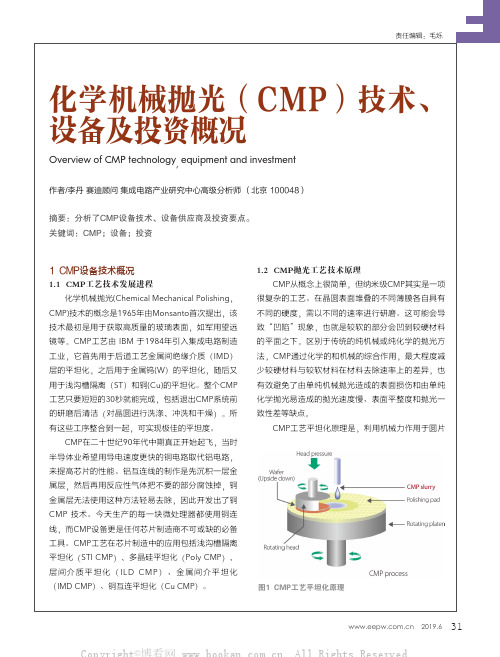

它的基本原理是将硅片放置于有抛光液的环境下相对于一个抛光垫旋转,并施加一定的压力借助机械磨削及化学腐蚀作用来完成抛光,如图1所示。

夹持头背膜硅片抛光垫工作台抛光液输送装置抛光液图1化学机械抛光原理图主要希望是通过归纳数值模拟CMP 过程所取得的相关成果,得到关于抛光垫、抛光液对整个抛光性能的影响结论,进而能够经由理论上的总结为以后的实际运用打下理论基础。

2CMP 技术中的抛光垫2.1抛光垫抛光垫在CMP 过程中扮演很重要的角色,是标准耗材之一。

抛光垫的主要成分为聚氨酯树脂,主要功能为:(1)存储抛光液,输送抛光液至工作区域,使抛光均匀进行,(2)将抛光过程中产生的副产品(抛光碎屑等)去除,(3)维持一定的抛光液涵养量,一方面形成一定的膜厚,以能够影响抛光速率,另一方面使得机械和化学反应充分进行。

化学机械抛光机床转台结构设计1. 引言化学机械抛光(CMP)技术是一种用于平坦化半导体器件表面的关键工艺。

CMP机床是实现CMP技术的核心设备之一。

转台是CMP机床的重要组成部分,其结构设计直接影响到机床的性能和抛光效果。

本文对化学机械抛光机床转台的结构设计进行详细分析和说明。

首先,对转台的工作原理进行简单介绍,然后提出了设计转台所需满足的要求,并详细描述了转台的结构设计方案。

最后,对设计方案进行了验证和性能评估。

2. 转台工作原理转台是用于支撑和转动工件的部件,它能够在机械力和化学液体的作用下,实现对工件表面的抛光。

转台的工作原理主要包括以下几个方面:1.传动系统:转台通过传动系统由电机驱动旋转,传动系统能够提供稳定的转动力和转速,使得抛光过程均匀进行。

2.调节系统:转台需要能够实现转速和转动方向的调节,以满足不同工件的抛光需求。

调节系统通常采用电子控制,能够实时监测和调整转台的运行状态。

3.支撑系统:转台需要能够稳固地支撑工件,防止工件在抛光过程中发生移动或倾斜。

支撑系统通常采用夹持或气垫等方式,能够提供稳定的支撑力和接触面积。

3. 设计要求根据化学机械抛光机床的使用要求和实际应用需求,对转台的设计提出以下要求:1.结构简单:转台的结构应尽可能简单,易于制造和安装。

同时,能够提供稳定和可靠的工作性能。

2.转速范围广:转台需要能够实现较大范围的转速调节,以适应不同工件的抛光要求。

3.载荷能力强:转台需要能够承受较大的工件载荷,确保工件在抛光过程中不发生移动或倾斜。

4.控制精度高:转台的转动速度和方向需要能够实现高精度的控制,以确保抛光过程的稳定性和一致性。

4. 结构设计方案基于以上设计要求,我们提出了以下转台的结构设计方案:1.转台结构:采用圆盘状结构设计,由中心轴承、底座和盘面组成。

中心轴承为转台提供旋转支撑,底座用于固定和支撑转台。

盘面作为抛光的工作平台,提供工件的接触面。

2.传动系统:采用直流电机和减速装置驱动转台旋转,减速装置能够提供稳定的转速和转动力。

化学机械抛光引言化学机械抛光(Chemical Mechanical Polishing,CMP)是一种常用的表面加工技术,广泛应用于半导体、光学器件、陶瓷材料等领域。

该技术在提高光学器件的光学质量、陶瓷材料的平整度等方面起着关键作用。

本文将详细介绍化学机械抛光的原理、工艺流程以及应用领域。

原理化学机械抛光是一种结合了化学溶解与机械研磨的表面处理技术。

其原理可以归纳为以下几点:1.软、硬材料同步处理:化学机械抛光同时采用了化学反应和机械研磨两种方式,使得对软硬材料的处理更为全面。

化学反应可以有效溶解硬质材料,而机械研磨则可平整软质材料表面。

2.二元作用:化学机械抛光通过浸泡在化学溶剂中的研磨材料,产生摩擦和化学反应,将被抛光表面的材料溶解并磨平。

这种二元作用的机制有效提高了抛光速度和抛光质量。

3.光化学效应:化学机械抛光中常用的化学溶剂中添加了光敏剂,通过光化学效应来控制抛光过程。

光敏剂吸收特定波长的光能,产生电化学反应,进一步加强抛光效果。

工艺流程化学机械抛光的工艺流程通常包括以下几个步骤:1.清洗:将待抛光的材料表面进行清洗,去除附着物、油脂等杂质,为后续的抛光工艺做好准备。

2.研磨:采用机械研磨设备对待抛光表面进行初步磨削,消除表面凹凸不平。

3.化学溶解:将待抛光材料浸泡在特定的化学溶剂中,使化学反应发生,将材料表面的硬质材料溶解掉。

同时,该步骤中的光敏剂也会发挥作用。

4.机械研磨:在化学溶解后,继续使用机械研磨设备对材料表面进行慢速旋转,进一步磨削,使表面更加平整。

5.清洗:将抛光后的材料进行彻底清洗,去除化学溶剂残留和研磨材料等杂质。

应用领域化学机械抛光广泛应用于以下领域:1.半导体制造:在半导体制造中,化学机械抛光被用于平坦化晶圆表面,以提高晶圆的质量和表面光滑度。

它可以去除表面缺陷,提高晶圆的效率和可靠性。

2.光学器件制造:光学器件在制造过程中往往需要高度平整的表面。

化学机械抛光可以消除光学器件表面的微观划痕和凹凸不平,提高光学器件的透光性和抗反射性。

化学机械抛光技术的原理及应用化学机械抛光技术(Chemical Mechanical Polishing,简称CMP),是一种兼具物理与化学原理的半导体制造工艺。

它使用了化学反应和机械磨擦相结合的方式,以达到在硅片表面形成平整、精细的表面结构的目的。

近年来,随着芯片制造工业的不断发展,化学机械抛光技术已经成为半导体光刻制程中必要的工艺步骤。

一、原理化学机械抛光技术的原理就是先将磨料和化学药品混合在一起,形成一定浓度的溶液,然后将此溶液涂布到芯片表面进行加工。

当芯片与磨料及化学药品溶液接触后,化学药品将会发生化学反应,改变硅片表面的化学性质,使其发生软化,从而有利于磨料的附着。

同时,磨料的有序分布可以起到增大切削速率的作用。

这种工艺使用的磨巧通常是硬化颗粒状的氧化铝或硅石,其径数大约在50微米左右。

在施加机械力的情况下,这些颗粒会像刀片一样切削硅片表面,起到去除芯片表面不平整结构的作用。

在这个过程中,通过加入一些稳定镜面表面的化学药剂,同时控制磨擦力和磨料大小,可以使得抛光表面形成高质量的精细图案。

二、应用CMP 技术在半导体制造过程中,主要起到了以下五方面的作用:1. 通过将芯片表面变得平整,可以避免由于局部结构过高而产生的散射现象。

这在半导体射频器件制造过程中尤其显著,因为在射频器件中,即使极小的表面误差也可能会导致性能下降。

2. 加工抛光可以去除杂质,避免在后续加工过程中导致不必要的错误。

3. 因为半导体表面物质的颗粒试剂是微小的,所以它们之间的摩擦力往往很强。

通过 CMP 技术,可以让它们表面变得较为光滑,降低其表面能,减小其之间摩擦力,提高运动时的流畅度。

4. 由于 CMP 可以加工各种硬度的材料,因此它可以用于各种材料的制程步骤,如碳化硅、钨等高熔点材料。

这种方法相对于机械加工可以省略多道步骤,从而实现一系列化学加工和机械加工的一体化。

5. CMP 技术可以有效地平整硅片表面,使得不同的电路之间板面间距更小。

化学机械抛光工作原理图

我很抱歉,作为文本AI模型,我无法提供图片。

然而,我可以向您描述化学机械抛光的工作原理。

请注意,以下描述的顺序并不代表实际工作中的过程顺序。

1. 基底材料:通常是硅、硅胶或其他半导体材料。

它们被放置在旋转平台上。

2. 研磨颗粒:涂覆了刚玉或氧化铝等硬质材料的微小颗粒,可以根据需要调整其粒径。

3. 抛光液:含有化学试剂和表面活性剂的液体,可以为研磨过程提供化学反应和润滑。

4. 机械作用:旋转平台开始旋转,同时抛光液和研磨颗粒被喷洒在基底材料上。

5. 研磨过程:研磨颗粒与基底材料表面接触,产生机械磨损和切削效果,使材料表面被逐渐去除。

6. 化学反应:抛光液中的化学试剂可以与基底材料发生化学反应,如氧化或还原等,进一步改变材料表面的性质。

7. 洗涤:抛光结束后,基底材料会被洗涤以去除抛光液和剩余的研磨颗粒。

8. 检测:最后,对抛光后的基底材料进行检测,以确保达到需要的表面质量和精度。

这是化学机械抛光的基本工作原理,具体的工艺参数和实施方式可能会根据应用的要求和材料类型而有所不同。

化学机械抛光工艺〔CMP〕摘要:本文首先定义并介绍CMP工艺的根本工作原理,然后,通过介绍CMP系统,从工艺设备角度定性分析了解CMP的工作过程,通过介绍分析CMP工艺参数,对CMP作定量了解。

在文献精度中,介绍了一个SiO2的CMP平均磨除速率模型,其中考虑了磨粒尺寸,浓度,分布,研磨液流速,抛光势地形,材料性能。

经过实验,得到的实验结果与模型比拟吻合。

MRR模型可用于CMP模拟,CMP过程参数最正确化以及下一代CMP设备的研发。

最后,通过对VLSI制造技术的课程回忆,归纳了课程收获,总结了课程感悟。

关键词:CMP、研磨液、平均磨除速率、设备Abstract:This article first defined and introduces the basic working principle of the CMP process, and then, by introducing the CMP system, from the perspective of process equipment qualitative analysis to understand the working process of the CMP, and by introducing the CMP process parameters, make quantitative understanding on CMP.In literature precision, introduce a CMP model of SiO2, which takes into account the particle size, concentration, distribution of grinding fluid velocity, polishing potential terrain, material performance.After test, the experiment result pared with the model.MRR model can be used in the CMP simulation, CMP process parameter optimization as well as the next generation of CMP equipment research anddevelopment.Through the review of VLSI manufacturing technology course, finally sums up the course, summed up the course.Key word: CMP、slumry、MRRs、device1.前言随着半导体工业飞速开展,电子器件尺寸缩小,要求晶片外表平整度到达纳米级。

化学机械抛光技术及其在半导体制造中的应用在半导体制造过程中,化学机械抛光技术是一项非常重要的工艺。

它通过利用化学反应和机械力,将材料表面的凹凸不平进行平整化处理,从而实现高质量的表面。

一、化学机械抛光技术的原理化学机械抛光技术是在一定的氧化剂和氢氟酸等腐蚀剂的作用下,利用研磨颗粒来对半导体材料表面进行抛光。

该技术通常由机械设备和抛光液组成。

(1)机械设备:化学机械抛光过程中使用的机械设备主要包括抛光机、研磨盘和抛光垫等。

抛光机通过旋转的方式使研磨盘上的研磨颗粒与半导体材料表面接触,实现研磨作用。

(2)抛光液:抛光液是化学机械抛光技术中的关键因素。

抛光液通常由基础液、氧化剂、腐蚀剂等组成。

基础液可以提供湿润性能,氧化剂可以加速氧化反应,腐蚀剂可以去除氧化物。

二、化学机械抛光技术在半导体制造中的应用化学机械抛光技术在半导体制造中有广泛的应用,主要体现在以下几个方面:1. 表面平整化处理:在半导体制造过程中,材料表面的平整度对器件的性能有着举足轻重的影响。

化学机械抛光技术通过去除表面的凹凸不平,使材料表面达到非常高的平整度,从而改善器件的性能。

2. 材料去除和选择性抛光:化学机械抛光技术可以选择性地去除特定材料,并保留其他材料。

这种材料去除的控制可以在半导体制造过程中实现对不同材料层的精确控制。

3. 边缘修整和尺寸控制:化学机械抛光技术可以对器件的尺寸和边缘进行精确的控制。

通过合理选择抛光液的成分和调整机械设备的参数,可以实现对器件尺寸和边缘的微调,满足制造要求。

4. 表面质量改善:半导体材料的表面质量对器件的性能和可靠性有着重要影响。

化学机械抛光技术可以去除材料表面的缺陷、氧化物等,提高表面的光洁度和质量。

5. 制造过程的可控性提高:化学机械抛光技术可以通过控制机械设备参数和抛光液成分,实现对抛光过程的精确控制。

这种可控性的提高可以确保器件的稳定性和一致性,并为大规模制造提供支持。

三、化学机械抛光技术的发展趋势随着半导体制造工艺的不断发展,化学机械抛光技术也在不断创新和改进。

化学机械抛光设备的自动化生产线设计作为现代工业生产中的重要一环,自动化生产线的设计和应用在提高生产效率和降低劳动成本方面起到了关键作用。

化学机械抛光设备作为一种重要的表面处理工艺,在半导体、光电子、微电子等领域中得到了广泛应用。

本文将根据给定的任务名称,针对化学机械抛光设备的自动化生产线进行设计和探讨。

1. 自动化生产线的工艺流程在进行化学机械抛光生产线设计的过程中,首先需要明确工艺流程。

一般而言,化学机械抛光的工艺流程包括以下几个主要步骤:基片清洗、底部研磨、表面抛光、超级抛光以及后续清洗等环节。

2. 自动化生产线的设备选择为了实现化学机械抛光的自动化生产线,需要选择合适的设备来进行各个工序的处理。

首先,在基片清洗环节,可以选择自动清洗机械设备,能够高效地清洗亚麻纤维油、蜡状物等杂质。

接下来,在底部研磨和表面抛光环节,可以选择具有自动化控制系统的研磨和抛光设备,以实现对基片表面的精确控制和操作。

这些设备可以完全按照预先设定的参数进行工作,通过自动化控制系统实现自动计算和调整。

在超级抛光环节,可以选用高精度的超级抛光设备,配备自动化压力调节系统和速度控制系统,以实现对基片表面的高质量抛光。

最后,在后续清洗环节,可以使用自动清洗设备,对抛光后的基片进行彻底的清洗,以确保表面的洁净度。

3. 自动化生产线的流程控制除了设备选择外,流程控制也是实现化学机械抛光设备自动化生产线的关键。

在实际生产中,可以采用PLC控制系统和人机界面来实现对整个生产线的流程控制和监控。

通过PLC控制系统,可以将各个设备的工作状态进行联动控制,确保每个环节的工作顺序和时间控制准确可靠。

同时,利用人机界面可以对生产线进行实时监控和数据采集,提高生产效率和工作质量。

4. 自动化生产线的安全保护措施在化学机械抛光设备的自动化生产线中,安全是至关重要的。

为了确保操作人员的生命财产安全,必须采取一系列的安全保护措施。

首先,必须对设备进行安全防护设计,如设立防护门、安全光幕、急停按钮等,以防止操作人员接触到危险区域。

化学机械抛光加工原理一、引言化学机械抛光加工(Chemical Mechanical Polishing,简称CMP)是一种在半导体制造和微电子技术中广泛应用的表面处理技术。

它通过在材料表面施加化学反应和机械力量的共同作用,使表面获得高度光洁度和平整度。

本文将详细介绍化学机械抛光加工的原理及其工作过程。

二、原理介绍化学机械抛光加工是一种复杂的物理化学过程,其基本原理可以概括为“化学反应与机械磨擦相结合”。

在CMP过程中,首先通过化学反应使材料表面形成一层可溶性物质,然后通过机械力量将这层可溶性物质从表面去除,从而实现材料表面的平整和光洁。

三、工作过程1. 表面润湿在CMP过程中,首先需要将研磨液润湿在抛光头和材料表面上。

研磨液由氧化剂、腐蚀剂、抛光剂等组成,可以改变材料表面的化学性质,使其与抛光头有较好的接触。

润湿作用有助于研磨液在表面形成均匀的膜层,为后续的化学反应和机械磨擦提供条件。

2. 化学反应在表面润湿后,研磨液中的腐蚀剂和氧化剂开始与材料表面发生化学反应。

腐蚀剂可以溶解材料表面的氧化物,而氧化剂则可以在表面形成一层可溶性的化合物。

通过这些化学反应,可以改变材料表面的形态和化学组成,为后续的机械磨擦提供条件。

3. 机械磨擦化学反应后,研磨液中的抛光剂开始发挥作用。

抛光剂由硬质颗粒组成,它们可以在研磨液的作用下与材料表面发生机械磨擦。

通过机械磨擦,可将材料表面的不均匀部分去除,使表面变得平整。

同时,抛光剂还可以填充表面微小的凸起部分,进一步提高表面的光洁度。

4. 清洗和检测在完成机械磨擦后,需要对材料表面进行清洗,去除残留的研磨液和颗粒。

清洗过程通常采用超纯水或化学试剂进行,以确保表面的干净和纯净。

清洗后,可以使用表面分析仪器对材料表面进行检测,评估抛光效果,并进行质量控制。

四、优点与应用化学机械抛光加工具有以下优点:1. 可实现高度光洁度和平整度的表面。

2. 可对不同材料进行抛光加工,包括金属、半导体、玻璃等。

化学机械抛光技术及其在半导体制造中的应用化学机械抛光技术(Chemical Mechanical Polishing,CMP)是一种在半导体制造过程中广泛应用的关键技术。

它通过在硅片表面施加力量并结合化学反应,实现了对杂质、附着层和凸起部分的去除,使硅片表面达到更高的平整度和光洁度。

本文将介绍化学机械抛光技术的原理、工艺和在半导体制造中的应用。

一、化学机械抛光技术的原理化学机械抛光技术的原理是利用磨粒和化学物质相互作用的力量来去除硅片表面的不平整性和污染物。

其基本原理可分为机械磨削和化学反应两个方面。

机械磨削是通过在硅片表面施加一定的力量和磨粒的切削作用,去除硅片表面的凸起部分。

磨粒的选择和硅片材料的特性密切相关,一般使用坚硬且具有一定尺寸分布的磨粒。

通过控制磨粒的尺寸和浓度,可以调节抛光过程的速度和表面质量。

化学反应是在机械磨削的同时,利用化学物质与硅片表面发生反应,溶解或转化掉硅片上的污染物和附着层。

化学物质通常包括氧化剂、氟化剂、酸碱溶液等。

通过调整化学反应液的成分和浓度,可以实现对不同材料的选择性去除,同时减轻机械磨削对硅片表面的损伤。

二、化学机械抛光技术的工艺化学机械抛光技术在半导体制造中的工艺主要包括预处理、抛光和清洗三个步骤。

预处理阶段主要是对硅片表面进行清洗和去除划痕,以获得平整的表面。

清洗过程一般使用酸碱溶液,去除表面的有机和无机污染物。

去除划痕则需要通过化学腐蚀或机械研磨的方式实现。

抛光阶段是化学机械抛光技术的核心环节。

首先,将硅片放置在抛光盘上,并加入抛光液和磨粒。

抛光盘通过旋转产生摩擦力,使磨粒在硅片表面发生切削作用。

同时,抛光液通过与硅片表面的化学反应,溶解或转化掉污染物和附着层。

通过控制抛光液的流量和浓度,以及抛光盘的转速和压力,可以实现对抛光速度和结果的控制。

清洗阶段是为了去除抛光过程中残留在硅片表面的抛光液、磨粒和产生的气体。

清洗方法一般包括溅湿清洗、超声波清洗和离子清洗等。

解析化学机械抛光机机械本体设计

摘要:在科技发展的推动下,我国集成电路制造技术也进入了一个全新的发展阶段,不断的提升了晶圆直径,不断缩小了特征线宽,进而将更高的要求抛向了全局平坦和局部的平坦,因此,为了有效额解决这样的问题,将机械抛光机技术应用到其中是非常必要的。

关键词:化学机械;抛光机;机械本体设计

为了有效的将晶圆表面全局和局部的平整度予以实现,将化学机械抛光技术应用到其中是非常必要的,但是,这为一项技术含量较高的技术内容,对于其中的机械本体设计内容,我们必须要高度的重视起来,对此,文章通过下文就对相关方面的内容进行了分析与阐述。

一、技术原理分析

以一定的压力将旋转的工件控制在旋转的抛光垫上,通过化学溶液和纳米磨粒/亚微米构成的抛光液,在抛光垫和工件上面流动,在抛光液的影响下,工件表面会产生一定的化学反应,通过磨粒作用去除了形成的化学反应物之后,在机械去膜和化学成膜的交替进行中,对超精密的表面抛光予以实现,所谓的游离磨料化学机械抛光就是通过这种抛光技术展现出来的。

在化学机械抛光工作中,对壁工件软的磨粒进行选择,在机械和化学反应的共同影响下,将非常薄的一层材料从工件的外表去除掉,进而将无加工损伤层、高精度层、低表面粗糙层中其中有效的去除掉,在结合了机械研磨和化学腐蚀技术的优点之后,出现了CMP这种全新的技术方式,这种技术对于实现零亚表面损伤和高质量的表面都会带来非常巨大的帮助。

二、化学机械抛光机机械本体设计的相关阐述

1、设计依据

在化学机械实际抛光的时候,有抛光液的作用存在于抛光垫和工件之间,摩擦系数会随着抛光盘和抛光头相对系数的变化而不断的改变,所以,在设计的时候,应该将摩擦系数确定出来,将摩擦转柜和摩擦力的值要努力的求解出来,进而满足实际工作的需要。

2、设计抛光盘部件结构

下图为抛光盘支撑部件结构图。

为了有效的控制抛光盘工作过程中的回转精度和抛光盘的面型精度,用轴承单元来支承高精度数控加工中心,并且将中间的连接部件要尽可能的减少,努力将中间的尺寸链减少,将中间配合误差最大限度的降低下来,确保在满足精度规定的基础上,来提升轴承座,将装配的难度降低下来。

3、设计抛光盘动力提供机构

传动系统的设计、降速系统的设计和动力源的选择为抛光盘动力提供机构中的主要构成部分。

抛光垫和工件之间的摩擦力是抛光过程中的主要切削力来源,因为在高压低速抛光的时候,有着很大的摩擦系数会存在于工件和抛光垫之间,所以,有着很大的摩擦转柜和摩擦力会存在于抛光盘中,因此,在选用抛光盘电机时,对于转柜条件和功率应该综合的进行考虑和分析,努力使二者能够协调一致的完成运转。

在设计抛光盘的转动系统时,不但对结构尺寸限制的条件要努力的给予满足,此外,对于有转矩的条件和传递功率的条件也需要给予满足。

4、设计抛光头部部件

①、设计加压结构部件

加压部件和抛光头传动部件的主要作用是实现抛光压力的自动调控和抛光头的自旋转运动。

在对加工工件表面的质量带来影响的众多因素中,抛光过程中的压力在其中占据着非常

大的比例。

在加工的时候发挥着重要的作用,为对工艺的需要上给予满足,在设计抛光机的

时候,对于化学机械抛光工艺的压力调整工作应该充分的进行考虑和分析,对大范围的压力

调整进行选择,为了能够有效的进行控制,是绝对不能使用调整块加压的调整方式的,同时,还有着非常有限的压力调整范围,为了将这些不利之处解决掉,在设计结构的过程中可以对

气缸加压调整的方式进行选择和使用。

在进行抛光时,通过皮带降速,将抛光的主轴带动起来,完成旋转和运动,因为需要在

较大的范围内实现抛光头转速五级调速,同时,电机会较大范围内的进行降速,因此,可变

频调速的减速电机应该是我们的首要选择,对气缸的推拉行程进行应用,对于抛光头的抬起

和落下就能够非常有效的予以实现。

②、选择抛光头加压部件型号

调整抛光头的下压力,主要是通过气缸来完成。

我们是绝对不能忽视抛光头部件重量带

来的压力的。

如果在调整压力的时候应用了一个加压气缸,单项的完成气缸的供气调控时,对于低于

4psi开始的无级调压是很难实现的,双向供气在调整压力的过程中,这样就应该有一个中间

段的压力存在于其中,就是对气缸最小使用压力中的某个压力段要合理的进行考虑,没有办

法非常有效的调整气缸。

此外,有着一定的复杂性存在于气缸的调压控制系统设计环节中,

所以,采用气缸和弹性元件结合应用的方式来处理这一问题,对于抛光头接触抛光盘中,抛

光头部件的重力相等和弹性元件的支反力都能够有效的给予实现,有0psi的力被抛光头试压

在抛光盘上面,进而对于从零到最大加工压力下的压力调整,气缸的调压都能够给予实现。

③、动力提供和传动装置分析

抛光对于转速的要求一般不会过高,并且空间在某种程度上会较为严重的限制到电机的

安装,所以,对减速电机进行选择。

在传动时,会有着较大的摩擦转矩,所以,在对电机进

行选择时,输出转矩和电机的功率会严重的不匹配,为了将电机的型号降低,在对摩擦转矩

和功率的要求给予满足的基础上,将减速比要尽可能的增大。

但是,对于抛光头位置压力的

局部调整问题在设计抛光机的过程中是应该着重进行考虑的内容,所以可以将空心轴的抛光

头主轴设计出来,进而对电机的直接联动确保能够有效的予以实现,此外,为了将抛光的头

的振动降低下来,最后将传动利用一级传动的方式带动起来。

结语

综上所述,进入21世纪以来,在科技发展的推动下,一些先进的技术不断的被应用到

了集成电路的发展中,然而,通过上文的论述我们能够发现,还有一些不足之处存在于传统

平坦化设计中,进而对于设备设施的正常运转就会起到阻碍作用,所以,我们应该将一种全

新的技术方式研究出来应用到其中,那么,化学机械抛光机的出现,就有效的解决这方面的

问题,因此,对于这方面的技术方式我们需要认真的进行掌握。

参考文献:

[1]刘玉岭,植柏梅,张楷亮编著.超大规模集成电路衬底材料性能及加工测试技术工程[M].冶金工业出版社.2011.

[2]雷红,雒建斌,马俊杰.化学机械抛光(CMP)技术的发展、应用及存在问题[J].润滑与密封.2002(04).

[3]郑文斌.模具抛光机构运动仿真及抛光工艺参数研究[D].哈尔滨理工大学.2006.

[4]曹雪涛.基于西门子802Dsl的四轴立式电解加工机床控制系统的研制[D].合肥工业大

学.2014.。