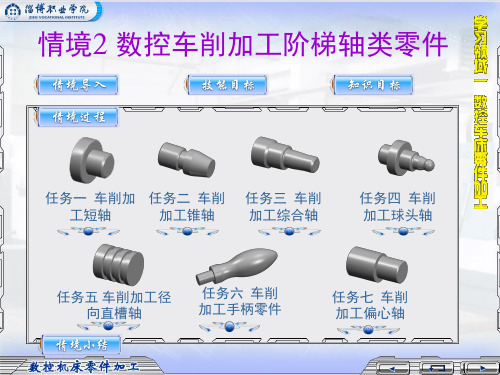

车削加工零件制作阶梯轴车削加工

- 格式:ppt

- 大小:3.56 MB

- 文档页数:69

阶梯轴类机械零件的加工工艺基础知识阶梯轴类机械零件是机械设备中重要的一类连接零部件,具有承载力强、精度高、寿命长等特点。

在制造过程中,阶梯轴需要经过多道复杂的加工工艺,以保证其精度、质量和可靠性。

本文将介绍阶梯轴类机械零件的加工工艺基础知识。

一、加工前准备1.材料选择阶梯轴的制作材料多为高强度合金钢或不锈钢等金属材料,其选材应根据机械设计要求进行选择,并进行材料性质检测和验证。

在确定材料的强度和韧性等性能后,制定加工工艺方案。

2. 设计制图阶梯轴类零件在加工前,需经过设计制图,包括工艺制图和(或)装配图,工艺制图应详细标明各道工序的加工要求、加工精度和工艺参数等。

装配图应明确各个连接位置及连接方式,确保零件的尺寸和几何形状符合设计要求。

3.加工设备和工具准备阶梯轴类零件的加工需要使用各种加工设备和工具,包括车床、铣床、磨床、钻床、淬火炉、磁粉探伤设备等。

选用设备应根据工艺要求和制造能力进行选择,并检查设备的完好性和精度。

二、加工工艺1.车削加工阶梯轴类零件中的轴身部分多采用车削加工,具体工艺流程如下:(1)切削液选择:根据材料特性、加工质量和加工效率的要求,选择与之匹配的切割液。

(2)切削参数设置:包括切削速度、进给速度、切削深度等,应根据材料性质、加工情况和刀具规格设定。

(3)车刀选择:一般用硬质合金车刀或砂轮车刀,应按照切削条件和加工要求选择合适的车刀。

(4)车削加工程序:根据工艺制图和车削要求,进行车床设备的操作,控制车刀的深度和轨迹,精确加工阶梯轴的几何形状和尺寸。

2.铣削加工阶梯轴零件中的阶梯部分多采用铣削加工,具体工艺流程如下:(1)切削液选择:根据材料特性、加工质量和加工效率的要求,选择与之匹配的切割液。

(2)铣削参数设置:包括切削速度、进给速度、切削深度等,应根据材料性质、加工情况和切削刀具规格设定。

(3)铣刀选择:一般用硬质合金铣刀或钢铣刀,应按照切削条件和加工要求选择合适的铣刀。

阶梯轴类机械零件的加工工艺基础知识阶梯轴是一种用于传递动力的机械零件,通常由两个或更多的阶梯组成。

阶梯轴类机械零件的加工工艺基础知识对于制造高精度、高强度的机械零件至关重要。

以下是一些关于阶梯轴类机械零件的加工工艺基础知识的介绍。

一、材料的选择和准备阶梯轴类机械零件通常由高强度材料制成,如钢、铝、铜等。

在选择材料时,需要考虑到零件的应用场合、性能要求等。

同时,应提前对材料进行严格的选材和检测,以保证材料的质量和机械性能。

二、制作工艺流程1.铣削工艺:阶梯轴类机械零件通常需要进行铣削加工。

铣削加工是通过将铣削刀具沿着工件表面移动,切削出所需形状和尺寸的工艺。

在铣削加工中,需要选择合适的加工刀具和加工工艺参数,并根据零件的几何形状和尺寸进行不同的加工方式。

2.车削工艺:阶梯轴类机械零件的表面通常需要进行车削加工,以提高零件的精度和表面质量。

车削是通过将车床刀具沿着工件轴向移动,实现工件表面的加工。

在车削加工中,需要选择合适的车床刀具和加工工艺参数,并根据零件的几何形状和尺寸进行不同的加工方式。

3.磨削工艺:阶梯轴类机械零件通常需要进行磨削加工,以提高零件的精度和加工表面质量。

磨削是通过磨削刀具在工件表面进行摩擦和切削,实现工件表面的加工。

在磨削加工中,需要选择合适的磨削刀具和加工工艺参数,并根据零件的几何形状和尺寸进行不同的加工方式。

三、加工过程中的质量控制阶梯轴类机械零件的加工过程中需要进行严格的质量控制,以确保零件的几何形状和尺寸的精度,并防止因加工误差导致零件出现失配或故障等情况。

1.使用高精度的测量工具进行测量,如长度计、卡尺等,以确保零件的几何形状和尺寸的精度。

2.使用高质量的加工设备和工具,如铣床、车床、磨床等,以确保加工质量和加工效率。

3.进行各项加工参数的分析和调整,如切削速度、进给量、切削深度等,以优化加工效果和确保加工质量。

4.进行零件的表面处理,如磨光、抛光等,以提高零件的表面质量,并保证零件的防腐性和耐蚀性。

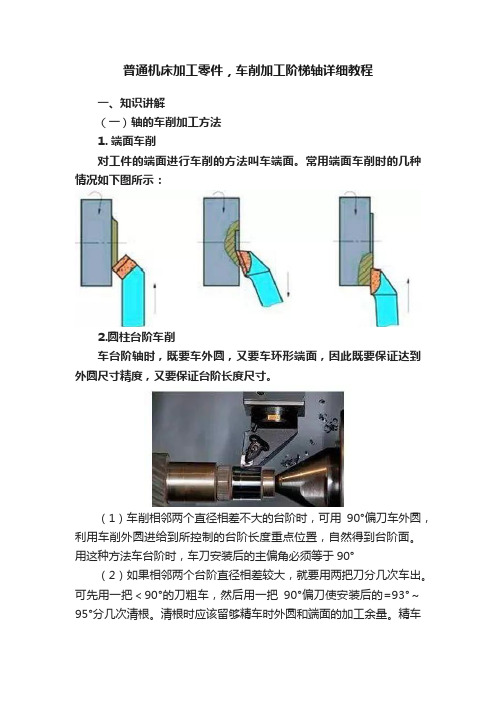

普通机床加工零件,车削加工阶梯轴详细教程一、知识讲解(一)轴的车削加工方法1. 端面车削对工件的端面进行车削的方法叫车端面。

常用端面车削时的几种情况如下图所示:2.圆柱台阶车削车台阶轴时,既要车外圆,又要车环形端面,因此既要保证达到外圆尺寸精度,又要保证台阶长度尺寸。

(1)车削相邻两个直径相差不大的台阶时,可用90°偏刀车外圆,利用车削外圆进给到所控制的台阶长度重点位置,自然得到台阶面。

用这种方法车台阶时,车刀安装后的主偏角必须等于90°(2)如果相邻两个台阶直径相差较大,就要用两把刀分几次车出。

可先用一把<90°的刀粗车,然后用一把90°偏刀使安装后的=93°~95°分几次清根。

清根时应该留够精车时外圆和端面的加工余量。

精车外圆到台阶长度后,停止纵向进给,可根据进给手柄使车刀慢慢地均匀退出,把端面精车一刀。

至此,一个台阶加工完毕。

3.圆锥面车削在车床上车削圆锥面的方法有很多种,最常用的方法是转动小滑板法。

3.圆锥面车削(1)小滑板转动角度原则小滑板转动角度应是圆锥素线与车床主轴轴线夹角,即就是工件圆锥半角,使车刀进给轨迹与所要车削的圆锥素线平行即可。

如果图样上没有注明圆锥半角,可计算得出。

(2)找正小滑板角度方法4.其它面加工切槽时用切槽刀。

切槽刀前为主切削刃,两侧为副切削刃。

安装切槽刀,其主切削刃应平行于工件轴线,主刀刃与工件轴线同一高度。

切窄槽,主切削刃宽度等于槽宽,横向走刀一次将槽切出。

切宽槽,主切削刃宽度小于槽宽,分几次横向走刀,切出槽宽;切出槽宽后,纵向走刀精车槽底,切完宽槽。

另外,切断与切槽的方法很相似。

(二)圆锥的基本参数1.圆锥的四个基本参数(1)最大圆锥直径(D)(2)最小圆锥直径(d)(3)圆锥长度(L)(4)圆锥半角(α/2)和锥度(C)。

锥度是两个垂直圆锥轴线截面直径差与该两截面问的轴向距离之比,即C=(D—d)/L。

阶梯轴加工工艺阶梯轴是一种常见的轴类零件,它通常由不同直径和长度的阶梯来组成。

阶梯轴的特殊结构使其具有一些特殊的工艺要求,在加工阶梯轴时,需要采用一些特殊的工艺措施。

下面本文将介绍阶梯轴加工工艺。

一、工艺分析阶梯轴加工工艺需要根据轴的具体形状和加工要求来确定。

一般而言,阶梯轴的加工工艺主要包括以下几个方面:1、选材:阶梯轴通常需要使用高强度的轴类材料,如优质碳素钢、合金钢等。

选材时应根据不同阶梯的强度要求和使用环境作出选择。

2、车削:阶梯轴可以采用车削、加工中心和磨削等方式进行加工。

在车削阶梯轴时,需要保证阶梯之间的直径公差和圆柱度等要求。

3、铣削:铣削阶梯轴需要使用专门的加工中心设备,同时需要注意铣削刀具的选择和铣削的路径规划,以保证阶梯表面质量。

4、热处理:阶梯轴加工后需要进行热处理。

热处理的目的是调整轴类材料的力学性能和组织结构,以提高阶梯轴的强度和硬度等性能。

5、表面处理:阶梯轴的表面还需要进行钝化、氧化等表面处理,以提高其耐腐蚀性和使用寿命。

1、车削阶梯轴(1)车削大直径:先对大直径部分进行车削成型,直径精度应达到6H8级别。

(2)车削小直径:在大直径部分的基础上,对小直径部分进行车削成型,直径公差应按照要求控制。

(3)车削阶梯表面:对阶梯表面进行车削成型,表面粗糙度应达到Ra3.2μm级别。

3、热处理和表面处理在车削或铣削阶梯轴后,需要进行热处理和表面处理。

热处理方式通常采用淬火、回火、正火等方式进行;表面处理方式通常采用镀锌、喷涂等方式进行。

三、加工注意事项在加工阶梯轴时,需要注意以下几个方面:(1)设备精度:加工阶梯轴的设备应具有高精度和高刚性,以保证轴的尺寸精度和表面质量。

(2)刀具选择:在车削或铣削阶梯轴时,需要选择合适的切削刀具,以保证加工质量和加工效率。

(3)定位方式:在加工阶梯轴时,需要采用合适的夹紧和定位方式,以避免轴的偏移和松动等问题。

总之,阶梯轴加工工艺需要根据轴的具体形状和加工要求来确定。

阶梯轴机械加工工艺过程引言阶梯轴是一种常见的机械零件,广泛应用于机械设备中。

它具有阶梯状的结构,可以实现不同直径的连接。

本文将详细介绍阶梯轴的机械加工工艺过程,包括材料准备、工序安排、加工工具选择以及加工过程中的注意事项等内容。

材料准备阶梯轴一般采用金属材料制作,常见的材料有碳钢、不锈钢、铝合金等。

在进行机械加工前,需要对材料进行准备工作。

首先,要对材料进行光洁度检查,确保表面没有明显的缺陷和污垢。

其次,根据设计要求,对材料进行尺寸检查和测量,确保与设计图纸的要求相符。

阶梯轴的机械加工一般包括以下几个主要工序:车削、钻孔、铰孔和磨削。

根据工序的不同特点和加工难度,可以合理安排工序的顺序。

一般情况下,车削工序应该放在前面,以便于后续工序的加工。

钻孔和铰孔工序可以根据设计要求进行顺序安排。

最后,通过磨削工序对阶梯轴进行表面处理,提高其光洁度和精度。

加工工具选择在阶梯轴的机械加工过程中,需要选择合适的加工工具,以保证加工质量和效率。

在车削工序中,应选择合适的车刀,并根据不同直径的阶梯进行相应的选择。

在钻孔和铰孔工序中,需要选择合适的钻头和铰刀,以保证孔的精度和尺寸。

在磨削工序中,可以选择砂轮或磨削刀具,根据表面要求选择不同的粒度和形状。

1.车削工序:根据设计要求和图纸,在车床上将阶梯轴放置好,调整好车床的参数,开始车削工序。

根据阶梯的直径和长度,选择合适的车刀,以逐步切削下去的方式进行车削。

根据需要的直径和精度,可进行多次车削,直至达到要求的尺寸和表面精度。

2.钻孔工序:在车削好的阶梯轴上,根据设计要求,在需要钻孔的位置进行标记。

使用合适的钻头,将孔钻出。

在钻孔过程中,要注意控制钻头的进给速度和冷却液的使用,以保证孔的质量和表面光洁度。

3.铰孔工序:在钻好孔后,如果需要进行螺纹连接,可以选择进行铰孔。

根据设计要求选择合适的铰刀,将螺纹铰孔进行。

在铰孔过程中,要注意控制铰孔的深度和铰孔刀具的角度,以保证螺纹质量和尺寸。

阶梯轴的加工工艺卡阶梯轴的加工工艺主要包括前期准备工作、车削加工、热处理、精加工和表面处理等环节。

首先,前期准备工作是确保正常加工进行的重要步骤。

首先根据零件图纸和技术要求制定加工工艺路线,并确定所需加工设备和工具等。

然后,对原料进行选择和检验,包括检查原料的化学成分是否符合要求、外观质量等。

如果原料需要进行热处理,则需要提前计划热处理工艺并准备相应的设备和材料。

车削加工是阶梯轴加工的主要过程。

首先,根据零件图纸确定车床的装夹方式,并选择合适的刀具进行车削操作。

根据零件的几何形状和尺寸要求,确定车床的进给量、转速等参数,并进行试切。

在车削过程中,要保证刀具与工件的切削速度和进给速度匹配,以获得良好的加工表面质量。

在主轴运转过程中,对工件进行适时的补油、冷却,并注意保证刀具的削切状态良好,避免刀具快速磨损。

进行车削加工后,需要对阶梯轴进行热处理。

常见的热处理工艺包括淬火、回火等。

热处理的目的是通过改变材料的组织结构来改变其机械性能,提高零件的强度、硬度和耐磨性等。

在热处理过程中,需要严格控制加热、保温和冷却等工艺参数,确保零件达到设计要求的性能。

精加工是阶梯轴加工的重要环节,主要包括砂带磨削、车削、切削、铣削等工艺。

通过精加工,可以提高零件的加工精度和表面光洁度。

同时,精加工还可以修复车削过程中产生的误差和表面缺陷。

在精加工过程中,需要选择合适的工艺和设备,严格控制加工参数,如切削深度、进给量、切削速度等,以保证加工质量。

最后,阶梯轴还需要进行表面处理,以提高其耐腐蚀性和装饰效果。

常见的表面处理工艺包括镀铬、氮化、磷化等。

根据零件要求选择合适的表面处理方法,并在表面处理过程中控制好工艺参数,如温度、时间和溶液浓度等,以确保表面处理效果满足要求。

总之,阶梯轴的加工工艺卡包括前期准备工作、车削加工、热处理、精加工和表面处理等环节。

通过科学的加工工艺和严格的工艺控制,可以保证阶梯轴的加工质量和性能,满足零件的使用要求。

![[机械电子]车削加工零件制作阶梯轴的车削加工](https://img.taocdn.com/s1/m/21e0733933d4b14e84246851.png)