Ni_SiC复合电镀工艺的优化及镀层结构表征

- 格式:pdf

- 大小:1.35 MB

- 文档页数:4

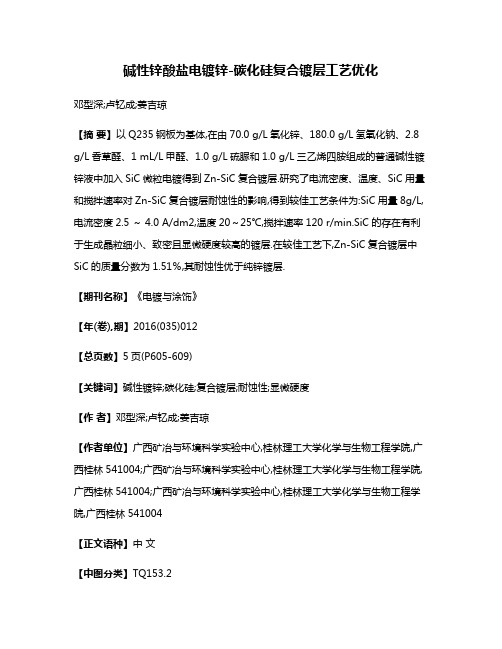

DOI: 10.19289/j.1004-227x.2021.11.004 TC4钛合金表面Ni−SiC复合电沉积汪建琦1,刘浩2,李家柱3, *(1.天津琦玮金属表面处理有限公司,天津301614;2.国家电投集团氢能科技发展有限公司,北京102209;3.北京蓝丽佳美化工科技中心,北京100096)摘要:在离子蚀刻预处理及磁控溅射镀过渡镍层之后,在TC4钛合金上制备了结合力良好的镍−碳化硅复合镀层。

扫描电镜表征及摩擦磨损测试的结果表明,在镍镀层中均匀分散的碳化硅颗粒可有效提高其耐磨性。

关键词:钛合金;镍;碳化硅;复合电沉积;离子蚀刻;磁控溅射;形貌;摩擦学中图分类号:TQ153.2 文献标志码:A 文章编号:1004 – 227X (2021) 11 – 0834 – 04Electrodeposition of Ni–SiC composite on TC4 titanium alloyWANG Jianqi 1, LIU Hao 2, LI Jiazhu 3, *(1. Tianjin Qiwei Metal Surface Treatment Co., Ltd., Tianjin 301614, China;2. State Power Investment Corporation Hydrogen Energy Co., Ltd., Beijing 102209, China;3. Beijing Blue Chemicals Center, Beijing 100096, China)Abstract: A Ni–SiC composite coating with good adhesion strength was electrodeposited on TC4 titanium alloy pretreated by ion etching and magnetron sputtered with a Ni intermediate layer. The scanning electron microscopic characterization and the friction and wear test result showed that the uniform distribution of SiC particles in the electrodeposited Ni coating effectively improves its wear resistance.Keywords:titanium alloy; nickel; silicon carbide; composite electrodeposition; ion etching; magnetron sputtering; morphology; tribology钛合金是20世纪50年代发展起来的重要结构材料,是在钛的基础上通过添加其他元素而形成的。

表面处理

试验方法:

现场试验

大气腐蚀试验:GB/T 6464—1997

腐蚀试验结果评定

对基体呈阳极性的金属覆盖层腐蚀试验后试样的评定方法:GB/T 12335—1990

对基体呈阴极性的金属覆盖层腐蚀试验后试样的评定方法:GB/T 6461 —1986

复合镀层

1、耐磨镀层

以镍、镍基合金、铬、钴等金属(合金)为基体,以氧化物、碳化物、硼化物、氮化物、金刚石、玻璃等固体微粒为分散剂,在阴极工件表面共沉积,可以得到耐磨性优良的复合镀层。

如Ni-SiC(4%wt)复合镀层,耐磨性比普通镀镍层提高70%;Ni-WC(35%vol)复合镀层工作时磨损量只有普通镍镀层的1/40,硬度比普通镍镀层高3~4倍。

Cr-Al2O3(0.3%wt)的耐磨性比硬铬镀层提高1.8~3.5倍。

以镍为基,和金刚石,氮化硼等超硬材料微粒得到的复合镀层还用于制造钻磨工具。

2、减磨镀层

以镍、铜、钴、铁、金、银等为基体,和二硫化钼、石墨、氟化石墨、云母、聚四氟乙烯等层状结构的微粒共沉积。

可以得到摩擦系数很低,有良好干润滑性能的复合镀层。

表面处理代码。

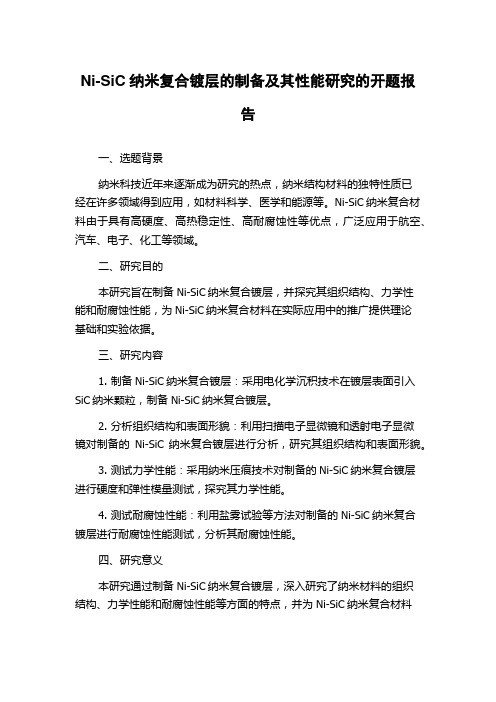

Ni-SiC纳米复合镀层的制备及其性能研究的开题报

告

一、选题背景

纳米科技近年来逐渐成为研究的热点,纳米结构材料的独特性质已

经在许多领域得到应用,如材料科学、医学和能源等。

Ni-SiC纳米复合材料由于具有高硬度、高热稳定性、高耐腐蚀性等优点,广泛应用于航空、汽车、电子、化工等领域。

二、研究目的

本研究旨在制备Ni-SiC纳米复合镀层,并探究其组织结构、力学性

能和耐腐蚀性能,为Ni-SiC纳米复合材料在实际应用中的推广提供理论

基础和实验依据。

三、研究内容

1. 制备Ni-SiC纳米复合镀层:采用电化学沉积技术在镀层表面引入SiC纳米颗粒,制备Ni-SiC纳米复合镀层。

2. 分析组织结构和表面形貌:利用扫描电子显微镜和透射电子显微

镜对制备的Ni-SiC纳米复合镀层进行分析,研究其组织结构和表面形貌。

3. 测试力学性能:采用纳米压痕技术对制备的Ni-SiC纳米复合镀层

进行硬度和弹性模量测试,探究其力学性能。

4. 测试耐腐蚀性能:利用盐雾试验等方法对制备的Ni-SiC纳米复合

镀层进行耐腐蚀性能测试,分析其耐腐蚀性能。

四、研究意义

本研究通过制备Ni-SiC纳米复合镀层,深入研究了纳米材料的组织

结构、力学性能和耐腐蚀性能等方面的特点,并为Ni-SiC纳米复合材料

在实际应用中的推广提供实验数据和理论基础,有助于推动纳米科技在材料科学领域的应用和发展。

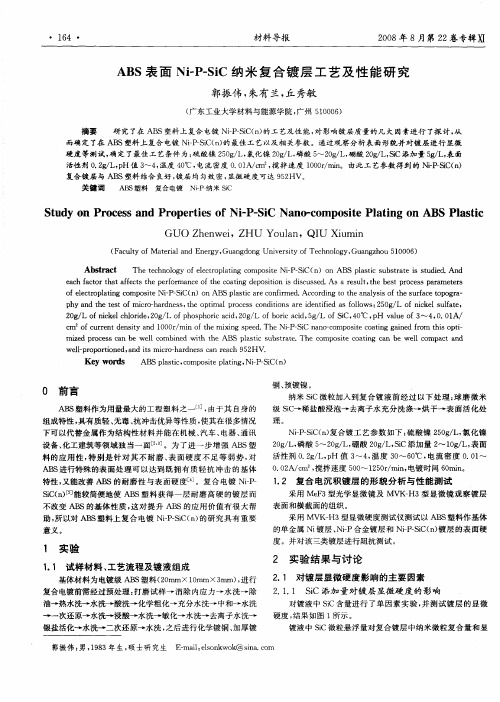

碱性锌酸盐电镀锌-碳化硅复合镀层工艺优化邓型深;卢钇成;姜吉琼【摘要】以Q235钢板为基体,在由70.0 g/L氧化锌、180.0 g/L氢氧化钠、2.8 g/L香草醛、1 mL/L甲醛、1.0 g/L硫脲和1.0 g/L三乙烯四胺组成的普通碱性镀锌液中加入SiC微粒电镀得到Zn-SiC复合镀层.研究了电流密度、温度、SiC用量和搅拌速率对Zn-SiC复合镀层耐蚀性的影响,得到较佳工艺条件为:SiC用量8g/L,电流密度2.5 ~ 4.0 A/dm2,温度20~25℃,搅拌速率120 r/min.SiC的存在有利于生成晶粒细小、致密且显微硬度较高的镀层.在较佳工艺下,Zn-SiC复合镀层中SiC的质量分数为1.51%,其耐蚀性优于纯锌镀层.【期刊名称】《电镀与涂饰》【年(卷),期】2016(035)012【总页数】5页(P605-609)【关键词】碱性镀锌;碳化硅;复合镀层;耐蚀性;显微硬度【作者】邓型深;卢钇成;姜吉琼【作者单位】广西矿冶与环境科学实验中心,桂林理工大学化学与生物工程学院,广西桂林541004;广西矿冶与环境科学实验中心,桂林理工大学化学与生物工程学院,广西桂林541004;广西矿冶与环境科学实验中心,桂林理工大学化学与生物工程学院,广西桂林541004【正文语种】中文【中图分类】TQ153.2First-author's address: Guangxi Scientific Experiment Center of M ining,Metallurgy and Environment, College of Chemistry and Bioengineering,Guilin University of Technology, Guilin 541004, China锌基复合镀层由金属锌或其合金与分散粒子(无机颗粒、有机颗粒等)组成,它兼有单一电镀锌或锌合金及微粒的良好性能,在机械制造、航空航天、汽车等工业部门具有重要的实用价值。

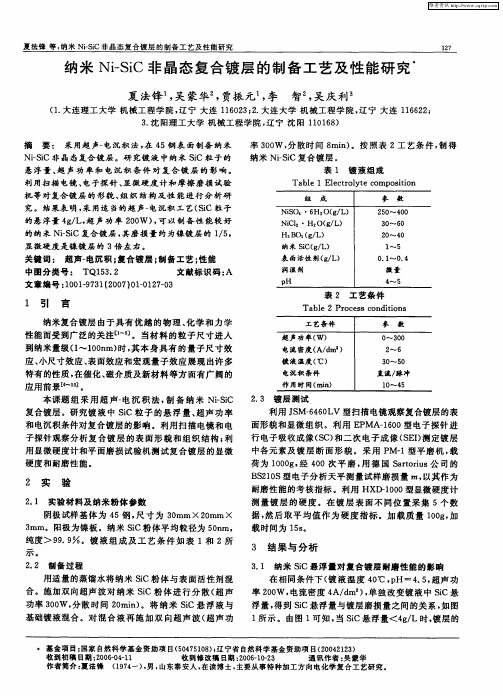

• 5 •Ni–SiC 复合电镀工艺的优化及镀层结构表征郑华明,黄新民*,何素珍,林志平,单传丽(合肥工业大学,安徽 合肥 230009)摘 要:利用电沉积法制备出Ni–SiC 复合镀层,研究了阴极电流密度、温度、pH 、搅拌速率、表面活性剂等工艺参数对镀层显微硬度和沉积速率的影响,通过正交试验得出了最佳工艺参数:阴极电流密度4 A/dm 2,SiC 微粒悬浮量60 g/L ,温度40 °C ,pH 2.5,搅拌速率300 r/min 。

用SEM 、XRD 和TEM 分析了镀层的表面形貌、组织结构及镀层中粒子的分布,结果表明:SiC 微粒均匀分布于复合镀层中,镀层表面平整光滑,显微组织均匀、致密,其显微硬度也较纯镍镀层有显著提高。

关键词:镍;碳化硅;复合电沉积;组织结构;表面形貌 中图分类号:TQ153.2文献标志码:A文章编号:1004 – 227X (2009) 06 – 0005 – 04Optimization and structural characterization of Ni–SiC composite electroplating // ZHENG Hua-ming, HUANG Xin-min*, HE Su-zhen, LIN Zhi-pin, SHAN Chuan-liAbstract: A Ni–SiC composite deposit was prepared by electrodeposition. The effects of cathodic current density, temperature, pH, stirring rate and surfactants on the microhardness and deposition rate of Ni–SiC composite were studied. The optimal process parameters were determined by orthogonal test as follows: cathodic current density 4 A/dm 2, suspension amount of SiC 60 g/L, temperature 40 °C, pH 2.5, and stirring rate 300 r/min. The surface morphology and microstructure of Ni–SiC composite deposit were analyzed by XRD and SEM. The distribution of SiC particles in deposit was observed by TEM. The results showed that SiC particles are uniformly distributed in the composite deposit. The Ni–SiC composite deposit features smoothness, compact microstructure, and greatly improved microhardness as compared with pure nickel deposit.Keywords: nickel; silicon carbide; composite electro- deposition; microstructure; surface morphologyFirst-author’s address: School of Material Science and Engineering, Hefei University of Technology, Hefei 230009, China收稿日期:2008–10–06修回日期:2008–11–07作者简介:郑华明(1983–),男,浙江宁波人,在读硕士研究生,现主要从事Ni–W–P–SiC 复合电镀的制备及其性能表征等方面的研究。

通讯作者:黄新民,教授,(E-mail) xmhuang808@ 。

1 前言复合电镀是通过电沉积法将一种或数种不溶性的固体颗粒,均匀地夹杂到金属镀层中形成特殊性能镀层的方法[1]。

电镀Ni–SiC 复合镀层是一种高硬度、耐磨性能好、抗氧化、耐腐蚀的复合镀层,被广泛应用于模具、量具、发动机气缸等零件[2-6]。

本文通过控制SiC 微粒悬浮量、阴极电流密度、温度、pH 、搅拌速率等工艺参数,采用正交试验法探讨了不同工艺参数对复合镀层性能的影响,得出了最佳工艺方案,初步探索了表面活性剂OP-10对镀层性能的影响,并对镀层的组织和结构进行了表征。

2 实验2. 1 实验装置以500 mL 烧杯为镀槽,纯镍板为阳极,低碳钢板(3.0 cm × 2.0 cm )为阴极,进行双面镀。

采用DDZ-10A 直流稳压电源控制电流密度,HHS 电热数显恒温水浴锅加热控制槽液温度,JJ-1型定时电动搅拌器控制搅拌速率。

2. 2 镀液组成及工艺基础镀液采用瓦特镀镍液,为减少影响因素,用分析纯试剂和蒸馏水配制,氨水调节pH 。

在镀液中加入少量表面活性剂OP-10作为分散剂,使微粒充分润湿且均匀分散于镀液中。

试验前先用超声波将镀液搅拌30 min ,再磁力搅拌2 h ,使镀液各组分充分溶解。

镀液成分及工艺条件如下:NiSO 4·6H 2O 300 g/L NiCl 2·6H 2O 35g/L H 3BO 3 40 g/L 糖精 1 g/LOP-100.2 ~ 0.8 g/L SiC (粒径2 μm ) 20 ~ 80 g/L 阴极电流密度1 ~ 4 A/dm 2pH 2.5 ~ 5.5• 6 •θ 30 ~ 60 °C v (搅拌)200 ~ 500 r/mint (电镀) 30 min 采用闪镍镀液预镀,其组成为:硫酸镍200 g/L ,柠檬酸三钠220 g/L ,氯化铵10 g/L ,氯化钾5 g/L ,温度60 °C ,pH 6.4 ~ 6.8,电流密度0.8 ~ 2.0 A/dm 2。

工艺流程:打磨─水洗─碱洗除油─水洗─酸洗活化─水洗─蒸馏水洗─称重─用铜丝将试样装挂入槽─预镀3 min ─复合电镀─蒸馏水洗─吹干─称重。

2. 3 复合镀层性能检测采用JEOL JSM-6490LV 型场发射扫描电子显微镜(SEM )观测镀层表面形貌,利用能谱仪(EDS )测定镀层的成分,用H-800型透射电子显微镜(TEM )从微观上对镀层中的粒子含量及分布情况进行观测。

采用Dmax/rb 旋转阳极X 射线衍射仪(XRD )表征镀层的组织结构。

试验条件为铜靶,管压40 kV ,管流80 mA ,扫描速率6 °/min 。

采用TG528B 型电子分析天平精确称量试样施镀前后的质量,计算单位面积单位时间内的增重,从而计算沉积速率。

采用MH-3型显微硬度计测量镀层的显微硬度,载荷200 g ,时间10 s 。

3 结果与讨论3. 1 影响共沉积因素的正交试验利用正交试验设计方法,将复合镀层显微硬度和沉积速率作为考察指标,采用L 16(45)正交表对镀液中SiC 微粒悬浮量、阴极电流密度、搅拌速率、温度、pH 进行正交试验,固定表面活性剂OP-10添加量为0.6 g/L ,确定适宜的工艺条件参数,试验结果见表1。

由各因素的极差值可知,根据显微硬度得出的较优水平为A 3B 4C 1D 2E 1,各因素对镀层显微硬度的影响程度依次为阴极电流密度、搅拌速率、镀液中SiC 微粒悬浮量、温度和pH ;根据沉积速率得出的较优水平为A 1B 4C 3D 2E 1,各因素对沉积速率的影响程度依次为阴极电流密度、镀液中SiC 微粒悬浮量、pH 、搅拌速率和温度。

综合考虑镀层的表面质量、光泽度及结合强度,得出最优工艺水平组合A 3B 4C 2D 2E 1,即阴极电流密度4 A/dm 2,SiC 微粒悬浮量60 g/L ,温度40 °C ,pH 2.5,搅拌速率300 r/min 。

表1 正交试验结果Table 1 Orthogonal test results试验号w (SiC )/ (g/L) J k / (A/dm 2)v (搅拌)/ (r/min)θ / °C pH 显微硬度 / HV v (沉积)/ [g/(dm 2·min)]1 20 1 200 30 2.5 402.0 0.314 82 20 2 300 40 3.5 493.4 0.622 03 20 3 400 50 4.5 544.6 0.703 54 20 4 500 60 5.5 549.6 0.948 5 5 40 1 500 40 4.5 349.6 0.240 5 6 40 2 400 30 5.5 547.6 0.459 57 40 3 300 60 2.5 587.5 0.700 08 40 4 200 50 3.5 632.8 1.025 59 60 1 300 50 5.5 306.7 0.170 0 10 60 2 200 60 4.5 564.7 0.518 5 11 60 3 500 30 3.5 677.4 0.588 5 12 60 4 400 40 2.5 679.1 0.789 0 13 80 1 400 60 3.5 368.9 0.192 5 14 80 2 500 50 2.5 461.4 0.459 0 15 80 3 300 40 5.5 584.1 0.696 5 16 80 4 200 30 4.5 674.9 0.774 5k 1 497.400 356.800 575.475 532.500 549.900k 2 529.375 516.775 526.550 543.125 515.625k 3 556.975 598.400486.375 533.450 535.050 k 4 522.325 634.100 517.675 497.000 509.500 显微硬度R 59.575 277.3 89.100 46.125 36.400 1k ′ 0.647 0.229 0.534 0.566 0.6392k ′ 0.606 0.515 0.587 0.607 0.567 v (沉积)3k ′0.517 0.672 0.590 0.559 0.536 4k ′ 0.531 0.884 0.590 0.569 0.559R ′ 0.1300.6550.0560.048 0.103• 7•3. 2 表面活性剂对复合镀层的影响在复合镀层中,通过加入表面活性剂来改变分散微粒的表面状态,能促进基质金属与微粒的共沉积,表面活性剂在电极界面吸附,界面双层结构中介电常数大、自由能高的水分子会被自由能低、介电常数小而体积较大的有机分子所取代,微分电容显著降低[7]。