穿丝孔

- 格式:doc

- 大小:1.79 MB

- 文档页数:11

线切割加工时穿丝孔直径与位置应如何确定?①穿丝孔直径大小应适当,一般为必 2 – 8mm。

如果穿丝孔直径过小,既增加钻孔难度又不方便穿丝。

若孔径太大,则会增力工工作量。

②穿丝孔既是电极丝相对于零件运动的起点,也是线切割程序执行的起点(或称为程序“零点”),一般应选择在工件的基准点处。

③对于凸模类零件,通常选在坯件内部外形附近预制穿丝孔,且切割时运动轨迹与坯件边缘距离应大于5mm。

④切割凹模(或孔腔)类零件时,穿丝孔的位置一般可选在待切割型孔(腔)的边角处,以缩短无用轨迹,并力求使之最短。

⑤若切割圆型孔类零件,可将穿丝孔位置选在型孔中心,这样便于编程与操作加工。

⑥穿丝孔应在零件淬硬之前加工好,且加工后应清除孔中铁杂质。

线切割编程中,切割起始点和切割路线的合理与否,将直接影响工件变形的大小,并影响加工精度。

为了防止模具零件的变形与裂纹,提高加工质量,应慎重选择切割路线。

①线切割的起始点应选择在较平坦、易精加工或对工件性能影响较小的部位。

②尽量避免从工件端面直接开始切割,对于一些精度要求高的模具零件,电极丝不可从坯件外部切人,而应将切割起始点选在坯件预制的穿丝孔中。

③切割路线应与工件的外边缘(端面或侧面)保持一定的距离,要求不小于5mm。

④尽可能将工件与其夹持部分的最后割离线段安排在切割路线的末端。

⑤若在一块坯件上要切出两个以上零件时,应从不同的预制孔(穿丝孔)起始切割加工,而不宜一次连续切割出来。

⑥当切割高精度型孔(腔)类凹模零件时,可采用二次.切割法,即第一次粗切割型孔,各边留余量O.1一0.5mm,以补偿粗切割后由于内应力重新分布而产生的变形;第二次精切割,以减少变形,提高加工精度微信公众号:hcsteel。

此外,对于一些形状复杂、壁厚、截面变化大的大型模具零件,宜采用多次切割法。

通常,对所要求的尺寸单边留2-3mm余量进行粗切割,待工件释放较多变形后,再单边留O.05一O.10mrn余量进行半精加工,最后精加工至要求尺寸。

《数控机床操作技术》第2版练习与思考题答案第1章练习与思考题1(见书17页)1-1数控加工的特点是什么?答案:1.对加工对象改型的适应性强2.加工精度高3.加工生产率高4.减轻劳动强度,改善劳动条件5.具有良好的经济效益6.有利于生产管理的现代化1-2数控机床有哪些组成部分?各有什么作用?答案:数控机床主要由控制介质、数控装置、伺服系统和机床本体等部分组成。

控制介质就是指将零件加工信息传送到数控装置去的信息载体。

在控制介质上存储着加工零件所需要的全部操作信息和刀具相对工件的位移信息;数控装置是数控机床的中心环节,通常由输入装置、控制器、运算器和输出装置四大部分组成;伺服系统由伺服驱动电动机和伺服驱动装置组成,它是数控系统的执行部分。

伺服系统接受数控系统的指令信息,并按照指令信息的要求带动机床的移动部件运动或使执行部分动作,以加工出符合要求的零件;机床本体是数控机床的主体,由机床的基础大件(如床身、底座)和各运动部件(如工作台、床鞍、主轴等)所组成,它是完成各种切削加工的机械部分。

1-3英文缩写CNC、DNC、FMS、CIMS的含义各是什么?答案:CNC—计算机数字控制,通常即指数控机床DNC—计算机直接数控,在线传输加工FMS—柔性制造系统CIMS—计算机集成制造系统1-4简述数控机床的工作过程。

答案:1.根据零件图形状、尺寸、材料及技术要求等,制定工件加工工艺;2.编写零件加工程序单;3输入加工程序;4.数控装置根据输入的程序进行一系列的运算和控制处理,将结果送往伺服机构;5.伺服机构驱动机床运动部件,使机床按程序预定的轨迹运动,从而加工出合格的零件。

第2章练习与思考题2(见书48页)2-1数控加工中的特征点有哪些?答案:机床零点、机床参考点、工件零点、编程零点、对刀点、换刀点2-2一个完整的加工程序应包括哪些内容?答案:(1)程序开始符(2)程序名(3)程序主体(4)程序结束指令(4)程序结束符2-3数控加工中加工路线的制定有何要求?答案:(1)应保证被加工零件的精度和表面质量,且效率要高;(2)使数值计算简单,以减少编程运算量;(3)应使加工路线最短,这样既可简化程序,又可减少空走刀时间。

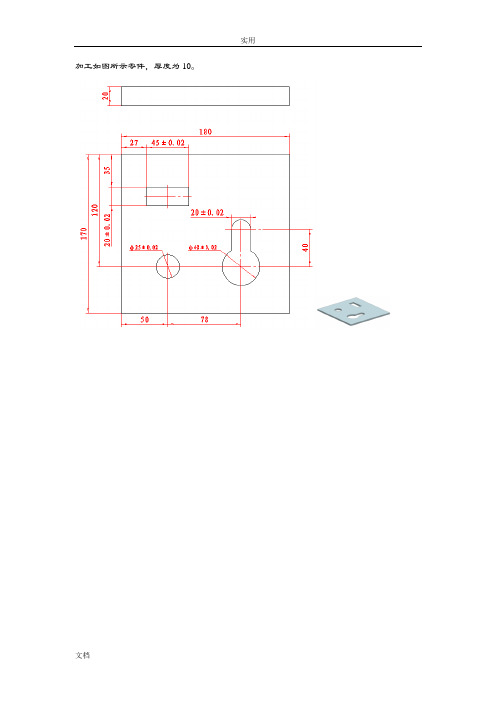

加工如图所示零件,厚度为10。

一、选择设备:1、设备类型:选择系统均为HL得线切割设备2、设备加工范围工件尺寸为长180宽170所以选择设备得加工范围需大于180×170mm, 设备需要标识最大加工范围等,如下图所示本例得设备型号为DK7750,最大加工范围为630×500mm。

最大厚度为400二、划线1、按如图所示放置工件2、将高度尺尺寸调整至45与120,在工件上画出如图所示得蓝色线条、3、将工件旋转90度。

4、将高度尺尺寸分别调整为50及128,在工件上画出如图所示得红色线条。

5、校核穿丝孔划线位置就是否正确5、打样冲眼冲眼目得:钻孔下钻定位要求:冲点清楚,大小适当扬冲三、加工穿丝孔采用直径为6得钻头钻孔钻头四、开机1、开启控制柜开关先按控制柜上面得绿色按钮,然后按机箱上得按钮、控制柜开机开关机箱开关2、开启机床总控开关右旋拉开机床总控开关。

启动控制柜开机开关机箱开关急停按钮机床总控开关四缠丝缠丝得过程就是将电极丝从丝盘绕到快走丝线切割机床储丝筒上得过程。

1、缠丝以前,要先移开左、右行程开关。

2、用摇把将丝筒逆时针旋转至左侧极限位置。

(将其移到行程左端或右端极限位置目得就是将电极丝上满,如果不需要上满,则需与极限位置有一段距离)。

3、将丝盘1放置于缠丝架上,将丝头从丝筒下方穿过,从丝筒上方传出,依次通过2、3、4等导轮及档丝棒(需要从档丝棒里穿过),并注意需要与导电块接触,丝头固定在储丝筒左侧紧固螺钉处。

档丝棒机床总控按钮运丝开关按钮水泵开关按钮保护开关按钮4、用左手扶住丝盘,右手用摇把顺时针旋转储丝筒,当缠丝宽度达到8 mm 左右时暂时停止缠丝。

5、调整左侧行程开关、松开左侧限位块上得紧固螺钉,移动限位块至接近左侧行程开关得中电极丝导电块缠丝宽度8mm 左右限位块紧定螺钉限位块 左侧行程开关 右侧行程开关心位置后固定限位块。

6、继续缠丝,缠丝至右侧紧固螺钉30mm左右处停止缠丝,将电极丝剪断,丝头固定在储丝筒右侧紧固螺钉处。

加工如图所示零件,厚度为10。

一、选择设备:1、设备类型:选择系统均为HL的线切割设备2、设备加工范围工件尺寸为长180 宽170所以选择设备的加工范围需大于180×170mm,设备需要标识最大加工范围等,如下图所示本例的设备型号为DK7750,最大加工范围为630×500mm。

最大厚度为400二、划线1、按如图所示放置工件2、将高度尺尺寸调整至45与120,在工件上画出如图所示的蓝色线条。

3、将工件旋转90度。

4、将高度尺尺寸分别调整为50及128,在工件上画出如图所示的红色线条。

5、校核穿丝孔划线位置是否正确5、打样冲眼冲眼目的:钻孔下钻定位要求:冲点清楚,大小适当扬冲三、加工穿丝孔采用直径为6的钻头钻孔钻头四、开机1、开启控制柜开关先按控制柜上面的绿色按钮,然后按机箱上的按钮。

控制柜开机开关机箱开关2右旋拉开机床总控开关。

机床总控开关四缠丝缠丝的过程是将电极丝从丝盘绕到快走丝线切割机床储丝筒上的过程。

1、缠丝以前,要先移开左、右行程开关。

2、用摇把将丝筒逆时针旋转至左侧极限位置。

(将其移到行程左端或右端极限位置目的是将电极丝上满,如果不需要上满,则需与极限位置有一段距离)。

3、将丝盘1放置于缠丝架上,将丝头从丝筒下方穿过,从丝筒上方传出,依次通过2、3、4等导轮及档丝棒(需要从档丝棒里穿过),并注意需要与导电块接触,丝头固定在储丝筒左侧紧固螺钉处。

4、用左手扶住丝盘,右手用摇把顺时针旋转储丝筒,当缠丝宽度达到8 mm 左右时暂时停止缠丝。

5、调整左侧行程开关。

松开左侧限位块上的紧固螺钉,移动限位块至接近左侧行程开关的中心位置后固定限位块。

6、继续缠丝,缠丝至右侧紧固螺钉30mm 左右处停止缠丝,将电极丝剪断,丝头固定在储丝筒右侧紧固螺钉处。

7、调整右侧行程开关。

将丝筒逆时针旋转8mm 左右处,松开右侧限位块上的紧固螺钉,移动限位块至接近右侧行程开关的中心位置后固定限位块。

加工如图所示零件,厚度为10。

一、选择设备:1、设备类型:选择系统均为HL的线切割设备2、设备加工围工件尺寸为长180 宽170所以选择设备的加工围需大于180×170mm,设备需要标识最大加工围等,如下图所示本例的设备型号为DK7750,最大加工围为630×500mm。

最大厚度为400二、划线1、按如图所示放置工件2、将高度尺尺寸调整至45与120,在工件上画出如图所示的蓝色线条。

3、将工件旋转90度。

4、将高度尺尺寸分别调整为50及128,在工件上画出如图所示的红色线条。

5、校核穿丝孔划线位置是否正确5、打样冲眼冲眼目的:钻孔下钻定位要求:冲点清楚,大小适当扬冲三、加工穿丝孔采用直径为6的钻头钻孔钻头四、开机1、开启控制柜开关先按控制柜上面的绿色按钮,然后按机箱上的按钮。

控制柜开机开关机箱开关2右旋拉开机床总控开关。

机床总控开关机箱开关四缠丝缠丝的过程是将电极丝从丝盘绕到快走丝线切割机床储丝筒上的过程。

1、缠丝以前,要先移开左、右行程开关。

2、用摇把将丝筒逆时针旋转至左侧极限位置。

(将其移到行程左端或右端极限位置目的是将电极丝上满,如果不需要上满,则需与极限位置有一段距离)。

3、将丝盘1放置于缠丝架上,将丝头从丝筒下方穿过,从丝筒上方传出,依次通过2、3、4等导轮及档丝棒(需要从档丝棒里穿过),并注意需要与导电块接触,丝头固定在储丝筒左侧紧固螺钉处。

档丝棒电极丝导电块4、用左手扶住丝盘,右手用摇把顺时针旋转储丝筒,当缠丝宽度达到8 mm左右时暂时停止缠丝。

缠丝宽度8mm左右5、调整左侧行程开关。

松开左侧限位块上的紧固螺钉,移动限位块至接近左侧行程开关的中心位置后固定限位块。

6、继续缠丝,缠丝至右侧紧固螺钉30mm 左右处停止缠丝,将电极丝剪断,丝头固定在储丝筒右侧紧固螺钉处。

7、调整右侧行程开关。

将丝筒逆时针旋转8mm 左右处,松开右侧限位块上的紧固螺钉,移动限位块至接近右侧行程开关的中心位置后固定限位块。

塑胶模具制作术语出模:啤件在顶出机构的作用下离开模具的过程啤把:出模角度或者出模斜度倒扣:因为侧面角度或凹位而无法垂直出模的位置排模:模具的排期正哥:型腔在上模,型芯在下模的一种模具结构反哥:型心在上模,型腔在下模的一种模具结构分型:把产品分为上下模的过程种针:基准针,配针时以此针为基准放样:胶样的比例放大复样:胶样的复制调面:在雕刻时,调整胶样表面与要加工表面平行的过程摆斜雕刻:在雕刻时,因有些面不易加工,把胶样摆成一定角度的加工方法顶针出柱:用顶针的顶面来封住成型柱的底面,而使柱成型顶针包针:顶针过长或配针不当,而使顶针包在产品内锅柱:柱的前端有一锥型孔,上大下小,起到铆钉的作用。

多用于压铸模镶针出柱:用镶针的顶面来封住成型柱的底面,而使柱成型镶针出孔:用镶针成型孔原身出:用内模加工出要成型的形状来成型的方法大水口:二板模细水口:三板模潜入水:图示牛角入水:图示入水水塘:啤件为透明件或要求变形较小的薄壁件入水时,采用在浇口与流道间所加的一段起到缓冲作用的位置方法,这个缓冲位置就是入水水塘磨角尺:用磨床磨直角锣正:用铣床铣平面或直角Fit平面:用打磨机把平面精加工到要求的配合公差范围Fit枕位:用打磨机把枕位精加工到要求的配合公差范围Fit行位:用打磨机把行位精加工到要求的配合公差范围Fit插穿:用打磨机把插穿位精加工到要求的配合公差范围面镶:镶件从内模的上表面镶入一定的深度,不可到底面,下面用螺丝固定通镶:镶件从内模的下面镶入,直达上表面,通过整个内模兜底镶:镶件从内模的下面镶入,直达上表面,通过整个内模,在镶件下面以台阶形式固定侧镶:镶件从侧面镶入,一般多用在行位上奔子孔:胶样上的一个基准孔,所有的位置都要从这个孔取数镗蚀:铜公水平运动加工照数:用中心镜对要加工部位进行坐标值确定打盲孔:用电火花加工盲孔损公:损耗的铜公积碳:EDM加工时产生的碳堆积在零件或铜公上,使被加工的零件的平面凹凸不平粗公:粗加工时使用的铜公,火花间隙一般为单边0.25幼公:精加工时使用的铜公,火花间隙一般为单边0.07暴公:比粗公火花间隙还要大的铜公,用与粗加工立体公:一个整体铜公,形状与整个上模或这个下模相同清角铜公:对有些直角部位,因CNC不能完全加工而留有余量。

穿丝孔是进行线切割加工之前,采用其它加工方法(如钻孔)在工件上加工出的工艺孔。

穿丝孔是电极丝相对于工件运动的起点,同时也是程序执行的起始位置。

由于坯件材料在切断时,会破坏材料内部应力的平衡状态而造成材料的变形,影响加工精度,严重时甚至造成夹丝、断丝。

而当采用穿丝孔时,可以使工件坯料保持完整,从而减少变形所造成的误差,如图4所示。

(a)不正确(b)不好(c)好

图4加工穿丝孔与否、切割凸模的比较

穿丝孔应选在容易找正,并且在加工过程中便于检查的位置。

在切割中、小形凹形类工件时,穿丝孔位于凹形的中心位置操作最为方便。

因为这既便于穿丝孔加工位置准确,又便于控制坐标轨迹的计算。

在切割凸形工件或大孔形凹形类工件时,穿丝孔应设置在加工起始点附近,这样可以大大缩短无用切割行程。

穿丝孔的位置,最好选在已知坐标点或便于计算的坐标点上,以简化有关轨迹控制的运算。

教案用纸附页

教案用纸附页

图2 切割零件有无穿丝孔比较穿丝孔的大小与位置的选择

教案用纸附页

教案用纸附页

教案用纸附页

10

板书设计:

课题六电火花线切割机床穿丝操作

一、快走丝线切割机床对运丝机构的要求。

运丝机构的组成

要求:

1.储丝筒组合件的径向跳动量要小于0.01mm。

2.储丝筒要有轴向位移,且应平稳、轻便。

3.应安装换向开关。

4.走丝速度要保证8-10m/s。

二、穿丝孔概述

储丝筒丝架导轮

2.穿丝孔的大小与位置的选择

穿丝孔大小要适中: 钻、扩孔:Φ3至Φ10mm

穿孔机:Φ0.3至Φ3mm 3.穿丝孔的加工方式:

三、穿丝步骤及安全注意事项

1.穿丝步骤

凹类零件:为保证零件完整,切割前必须加工穿

2.安全注意事项

(1)停储丝筒位置要正确。

(2)穿丝时检查钼丝有无打折、打扣现象,若有需剪掉,废丝放到指定位置,注意不要绊倒和扎手。

(3)固定钼丝前要有张紧动作。

(4)穿丝完毕检查钼丝和导轮、导电块的接触情况。

(5)重新调整行程档杆,防止丝筒惯性产生断丝。

四、小结

附件2:线切割设备简图。

教案用纸附页

教案用纸附页

教案用纸附页

教案用纸附页

教案用纸附页

板书设计:

课题六 电火花线切割机床穿丝操作

一、快走丝线切割机床对运丝机构的要求。

运丝机构的组成

要求:

1. 储丝筒组合件的径向跳动量要小于0.01mm 。

2. 储丝筒要有轴向位移,且应平稳、轻便。

3. 应安装换向开关。

4. 走丝速度要保证8-10m/s 。

二、穿丝孔概述

凹类零件:为保证零件完整,切割前必须加工穿

丝孔 图2 切割零件有无穿丝孔比较

储丝筒 丝架 导轮

2.穿丝孔的大小与位置的选择

穿丝孔大小要适中:钻、扩孔:Φ3至Φ10mm 穿孔机:Φ0.3至Φ3mm 3.穿丝孔的加工方式:三、穿丝步骤及安全注意事项

1.穿丝步骤

穿丝孔做基准:钻孔——扩孔或钻孔——扩孔——铰孔(保证孔的位置精度,尺寸精度和表面质量)

穿丝孔不做基准:钻孔或穿孔方式

2.安全注意事项

(1)停储丝筒位置要正确。

(2)穿丝时检查钼丝有无打折、打扣现象,若有需剪掉,废丝放到指定位置,注意不要绊倒和扎手。

(3)固定钼丝前要有张紧动作。

(4)穿丝完毕检查钼丝和导轮、导电块的接触情况。

(5)重新调整行程档杆,防止丝筒惯性产生断丝。

四、小结

附件2:线切割设备简图。

一、装丝技巧对电火花线切割加工的第一道重要工序,我们从事电火花线切割工作多年,总结出一些装丝技巧。

1、装丝过程中要保持一定的张力装丝过程中要用手扶住钼丝轮保持一定的张力,如果没有张力容易造成丝筒乱丝和丝滑出导轮的现象。

2、丝入倒轮装好的钼丝应该镶入导轮,避免钼丝与机架发生摩擦磨损对机架造成损伤,同时降低钼丝的使用寿命。

3、要有足够的丝长线切割加工当中丝筒作的是一种往复运动丝筒装丝宽度应至少大于丝筒宽度的二分之一略小于丝筒宽度。

4、保持丝与工作台垂直电极丝缠绕并张紧后,应教正和调整电极丝对工作台的垂直度,在生产实践当中,大多采用简易工具。

(如直角尺、圆柱尺或规则的六面体),以工作面(或放置其上的夹具工作台)为检验基准,目测电极丝与工具表面的间隙上下是否一致,调整至间隙上下一致为止。

5、丝装好后要重新张紧一般电火花线切割机床都有钼丝张紧装置, 对丝架没有张紧装置的线切割机床,加工之前要用手轮对丝拉紧。

二、线切割加工的步骤及要求电火花线切割加工是实现工件尺寸加工的一种技术。

在一定设备条件下,合理的制定加工工艺路线是保证工件加工质量的重要环节。

电火花线切割加工模具或零件的过程,一般可分以下几个步骤。

对图样进行分析和审核分析图样对保证工件加工质量和工件的综合技术指标是有决定意义的第一步。

电火花线切割加工实现工件尺寸加工的一种技术。

在一定设备条件下,合理的制定加工工艺路线是保证工件加工质量的重要环节。

电火花线切割加工模具或零件的过程,一般可分以下几个步骤。

1. 对图样进行分析和审核分析图样对保证工件加工质量和工件的综合技术指标是有决定意义的第一步。

以冲裁模为例,在消化图样时首先要挑出不能或不易用电火花线切割加工的工件图样,大致有如下几种:⑴表面粗糙度和尺寸精度要求很高,切割后无法进行手工研磨的工件;⑵窄缝小于电极丝直径加放电间隙的工件,或图形内拐角处不允许带有电极死板井架放电间隙所形成的圆角的工件;⑶非导电材料;⑷厚度超过丝架跨距的零件;⑸加工度超过x,y拖板的有效行程长度,且精度要求较高的工件。

绳子穿孔技巧

以下是 6 条关于绳子穿孔技巧的内容:

1. 嘿,你知道吗?绳子穿孔可大有学问呢!就说穿针引线吧,这跟绳子穿孔道理差不多呀!比如你要把一根细绳穿过一个小小的珠子孔,可不能心急哦!先把绳子的一头捻细,像给它来个小小变身,然后慢慢靠近孔,一点点试探着往里送,这不就穿过去了嘛!有时候这就像攻克一个小难关,只要耐心点,绝对没问题!

2. 哎呀呀,绳子穿孔的时候可得仔细着点!好比你要把皮筋穿过卡片上的孔,那不得小心点操作呀!你可以先用手把孔撑开一点点,然后让绳子贴着边慢慢滑进去,这不就顺顺利利的嘛!这多有意思呀,就像在和它们玩一个小小的游戏,玩好了可有成就感了呢!

3. 哇塞,绳子穿孔也是有技巧的好不好!就像你要把鞋带穿过鞋子的孔一样。

你先找准孔的位置,然后用手指把绳子捋直了,“嗖”的一下穿过去,嘿,就这么简单!要是不小心穿歪了,那可就麻烦咯!这就像是走一条路,得选对方向才能到达目的地啊!

4. 嘿呦,绳子穿孔也不是随随便便就能搞好的呀!比如说要把晾衣绳穿过衣架上的孔,别小看这动作哦!可以先把绳子打个结,让它变得稍微大一点,这样不就更容易穿过去了嘛!这就好像给绳子加了把劲,让它更有力量穿过阻碍呢,有趣吧!

5. 哇,你可别小瞧这绳子穿孔呀!想想看,把细绳子穿过钥匙圈的孔,多需要技巧呀!你可以用个小工具帮忙呀,比如把牙签插进孔里,把孔撑大一点,再让绳子跟着牙签进去,这不就大功告成了嘛!这就和找朋友帮忙一样,一起解决难题多棒啊!

6. 嘿,绳子穿孔真的很神奇呢!就像把弹力绳穿过布娃娃的手臂孔,要又轻又稳才行呢!你试着慢慢转动绳子,找准角度一下子就穿过去了!这是不是很像探险呀,找对了路就能顺利到达终点啦!我的观点就是绳子穿孔看着简单,实际做起来可得动点小脑筋呢!。

一、概述:

为了推进三维化的加工,对于需要线切割的通槽需设计穿丝孔。

全部三维化体现。

二、设计规范:

⑴.当镶块上有斜顶槽,镶块通槽,方顶槽需要线切割加工时,需要设计穿丝孔,设计工程师需要把穿丝孔打在胚料上,和3D图一起传到下道工序。

⑵.穿丝孔的直径大小规定如下:

优先选用:φ10,φ8,φ6

可以选用:φ5,φ4,(φ3)

⑶.注意事项

①.穿丝孔禁止设计斜孔。

②.穿丝孔要能满足加工的要求,尽量选用直径尺寸大的穿丝孔,提高加工的效率。

本文件版权及商业机密属于Haier EPG集团﹐非经允许不得以任何方式复制

第 1 页共 1 页。

穿丝孔的原理和应用1. 穿丝孔的定义穿丝孔是一种用于穿过薄膜或材料的微小孔洞,通常用于纺织、医疗、过滤和传感器等领域。

穿丝孔能够在不破坏材料结构的前提下,实现材料表面的微小孔洞。

2. 穿丝孔的原理穿丝孔的原理是利用高能束束聚在一个非常小的区域,从而在材料上创建微小尺寸的孔洞。

常用的穿孔技术包括激光穿孔、等离子穿孔和超声波穿孔。

2.1 激光穿孔激光穿孔是通过使用激光器将高能激光束聚焦到材料表面,从而在非接触的情况下实现材料的穿孔。

激光穿孔通常具有高精度、高效率和无污染的特点,并可以用于各种材料的穿孔,例如金属、塑料和纺织品。

2.2 等离子穿孔等离子穿孔是通过在材料上创建等离子体通道来实现穿孔。

等离子穿孔通常使用强电场和高温等离子体来破坏材料表面并形成微小孔洞。

等离子穿孔适用于各种材料,包括陶瓷、纺织品和聚合物。

2.3 超声波穿孔超声波穿孔是通过将高频声波传递到材料上,从而产生材料表面的微小孔洞。

超声波穿孔通常通过声波的振动破坏材料表面,以实现穿孔的目的。

超声波穿孔适用于柔性材料,如纺织品和柔软的塑料。

3. 穿丝孔的应用穿丝孔具有广泛的应用领域,以下列举了一些典型的应用领域:3.1 纺织品生产穿丝孔在纺织品生产中被广泛应用,用于创建纤维的通气孔或减小纤维的尺寸。

这可以改善纺织品的透气性、吸湿性和柔软性,使纺织品更加适合于服装和家居用品等领域。

3.2 医疗器械穿丝孔在医疗器械中的应用范围也很广泛。

例如,穿丝孔可以用于创建药物输送系统中的微小通道,用于输送药物到生物体内。

此外,穿丝孔还可以用于创建可呼吸的质子交换膜,用于人工呼吸器和人工心脏等医疗器械。

3.3 过滤器穿丝孔在过滤器中被用于控制粒子的尺寸和数量。

通过将穿丝孔应用于过滤器材料中,可以实现高效的颗粒过滤和液体分离。

穿丝孔可以用于水处理、空气过滤和食品处理等领域。

3.4 传感器穿丝孔在传感器中扮演着重要的角色。

通过在传感器表面创建穿孔,可以增加传感器与环境之间的接触面积,并提高传感器的灵敏度和响应速度。