基于plc的龙门刨床控制系统设计(定稿)

- 格式:doc

- 大小:1.01 MB

- 文档页数:25

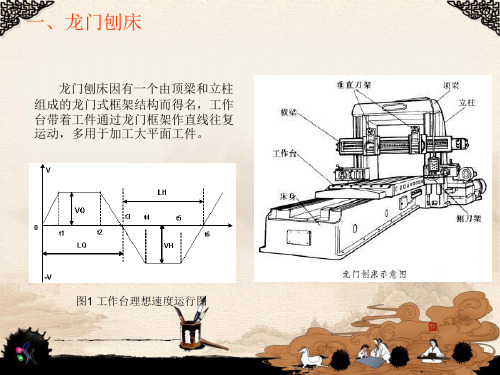

目录1.龙门刨床运动形式及改造要求........................ - 1 -1.1龙门刨床结构及运动形式 .................................. - 1 -1.2龙门刨床电气控制改造目的及意义 .......................... - 2 -1.3龙门刨床电气控制改造总体要求 ............................ - 3 -1.4龙门刨床电气控制改造方案 ................................ - 5 -2.工作台变频调速及PLC控制......................... - 7 -2.1工作台运动及调速要求 .................................... - 7 -2.2工作台调速方案 .......................................... - 9 -2.3工作台电气控制输入、输出确定 ........................... - 10 -2.4工作台电气控制接线图 ................................... - 11 -2.5工作台PLC电气控制程序 ................................. - 12 -3.刀架变频调速及PLC控制.......................... - 13 -3.1刀架运动及调速要求 ..................................... - 13 -3.2刀架调速方案 ........................................... - 13 -3.3刀架电气控制输入、输出确定 ............................. - 13 -3.4刀架电气控制接线图 ..................................... - 14 -3.5刀架PLC电气控制程序 ................................... - 15 -4.横梁及辅助运动控制............................. - 17 -4.1横梁运动形式及拖动方式 ................................. - 17 -4.2油泵控制 ............................................... - 18 -4.3铣磨头变频调速控制方案 ................................. - 18 -4.4横梁及其它辅助运动控制接线图 ........................... - 18 -5.课程设计总结................................. - 20 -5.1龙门刨床电气控制改造意义与可行性分析 ................... - 20 -5.2龙门刨床电气控制改造效果和解决的主要问题 ............... - 21 -5.3心得体会与建议 ......................................... - 30 -5.4结束语 ................................................. - 31 -1.龙门刨床运动形式及改造要求1.1龙门刨床结构及运动形式图1龙门刨床因有一个由顶梁和立柱组成的龙门式框架结构而得名,工作台带着工件通过龙门框架作直线往复运动,多用于加工大平面(尤其是长而窄的平面),也用来加工沟槽或同时加工数个中小零件的平面。

龙门刨床PLC设计作业1背景龙门刨床是一种加工机床,其加工过程需要根据工件的要求进行不同的操作和运动,以达到预期的加工效果。

而PLC(Programmable Logic Controller)是一种专门用于自动化控制的计算机,常用于工业生产线中。

本文将介绍龙门刨床中PLC 的设计。

PLC的作用PLC作为自动化控制系统中的核心设备,其主要作用是完成第一级控制。

在龙门刨床中,PLC的主要任务是对电机进行控制,以控制刨床的运动、加工速度和切削参数等。

PLC的设计过程PLC设计的过程主要包括以下几个步骤:1. 确定控制需求根据龙门刨床的具体加工需求,确定PLC需要控制的工作模式、电机转速和运动速度等参数。

同时,需要考虑不同的工件可能需要不同的控制参数。

2. 编写控制程序根据控制需求,使用PLC专用的编程软件编写控制程序。

控制程序将各个控制指令排列组合成具体的控制逻辑,控制电机按照预定的参数完成工件的加工。

3. 硬件连接将PLC与电机、传感器等相关设备进行连接。

这个过程中需要根据设备的特点和PLC的输入输出接口来灵活搭配连接方式。

4. 调试与测试经过硬件连接之后,需要进行调试和测试,确保PLC可以精准地控制电机。

首先进行单个电机的控制测试,然后进行整个系统的测试,包括运动速度、加工精度和效率等方面。

PLC的优势与传统的机械控制方式相比,PLC具有以下优势:1.程序控制方式更加先进、灵活,可以实现多种模式的切换。

2.控制精度高,可以对加工参数进行更加精细的控制。

3.由于采用计算机控制,PLC系统更加稳定,故障率低。

龙门刨床中PLC的设计,是一种先进、自动化的控制方式,相对于传统的机械控制方式优势明显。

PLC可以根据工件的不同需求,实现精细的控制,并且具有更高的效率和稳定性,对于提高生产效率和保证加工质量具有重要意义。

用PLC改造龙门刨床电气控制系统摘要:本文介绍了如何使用PLC改造龙门刨床电气控制系统,提高了其控制性能和生产效率。

通过安装PLC控制器,并配置相应的逻辑控制程序,实现了对龙门刨床的启动、停止、速度调节、工件夹紧等功能的自动化控制,有效地提高了刨床的生产效率和减少了工人劳动强度。

关键词:PLC,龙门刨床,电气控制系统,自动化控制,生产效率正文:一、龙门刨床的电气控制系统简介龙门刨床是一种常用的大型加工设备,广泛应用于各种金属材料的切削加工和形状加工。

龙门刨床的电气控制系统主要由各种控制按钮、电机控制器、传感器和电气控制箱等组成。

目前,大多数龙门刨床的电气控制系统还是基于传统的电路设计,存在操作不方便、控制性能差、产量低等问题。

二、PLC控制器的优势PLC即可编程序控制器,是一种可编程逻辑控制设备,具有高度可靠性、扩展性和灵活性等特点。

使用PLC控制器改造龙门刨床电气控制系统可以有效地提高其控制性能和生产效率,具有以下优势:1、逻辑控制程序可编程,方便灵活。

2、输入输出模块可扩展,支持多种信号采集。

3、通信接口丰富,可与其他设备联网通信。

4、可靠性高,故障率低,维护成本低。

三、PLC改造龙门刨床电气控制系统的具体步骤及实现效果1、安装PLC控制器在龙门刨床电气控制系统中添加PLC控制器,将其与原有的电气控制元件相连。

根据需要,安装多个输入输出模块,用于控制信号的采集和输出。

2、编写逻辑控制程序利用PLC编程软件编写逻辑控制程序,实现龙门刨床的启动、停止、速度调节、工件夹紧等功能。

通过对节点的逻辑运算和电气控制元件的分配,实现龙门刨床的自动化控制。

3、调试和优化将编写好的逻辑控制程序下载到PLC控制器中,并对其进行调试和优化,确保其正常运行。

在实际的车间环境中,根据需求优化控制程序,达到最佳的控制效果。

使用PLC控制器改造龙门刨床电气控制系统后,可以实现龙门刨床的自动化控制,大大提高了生产效率,缩短了生产周期,减轻了工人劳动强度,同时还可以降低故障率和维护成本。

维修电工技师资格考评论文论文题目:基于PLC控制刨床工作台的系统设计单位名称:南京技师学院作者:陈飞宇2012年08 月28 日维修电工技师资格考评论文论文题目:基于PLC控制刨床工作台的系统设计作者:陈飞宇职业技能鉴定等级:技师单位名称:南京技师学院单位地址:南京市栖霞区学海路29号指导老师:吴佑林2012年08 月28 日摘要刨床是机械工业主要工作母之一,在工业生产中占有重要地位,早期刨床采用交流感应电动机拖动实现,六七十年代由于微电子科技的发展,出现了由晶闸管直接供电的直流调速系统拖动工作台的方案,但直流电动机本身结构上存在严重问题,他的机械接触式换向器不但结构复杂,而且容易出现故障。

随着交流调速变频技术的发展,使得交流电动机拖动刨床工作台成为可能。

PLC(可编程控制器)是以微机技术为核心的通用工业控制装置,它功能强大,环境适应性高,可靠性高,编程简单,体积小,功耗低等优点,在短短几十年里得到迅猛发展,已经成为当代工业自动化得主要支柱之一。

本文则设计了一套使用PLC结合变频器控制刨床工作台的控制系统,首先介绍了基于PLC控制刨床工作台系统的工艺及相关控制要求以及设计PLC控制系统的方案思路,然后按照工艺要求对系统的硬件部分进行设计,对系统的软件部分进行反复的试验,最后设计出符合工艺要求的控制系统,来说明PLC在刨床工作台运行中的应用。

关键词:PLC 变频器刨床工作台目录摘要 (1)前言 (1)第一章刨床的概述 (2)1.1刨床的分类 (2)1.2 切削原理 (2)1.3加工特点 (3)第二章系统控制要求 (4)2.1 总体方案确定 (4)2.2 控制要求 (4)2.3 变频器控制要求 (5)第三章系统硬件设计 (6)3.1 PLC简介 (6)3.2 PLC选型 (7)3.3变频器简介 (8)3.4 变频器选型 (9)第四章系统软件设计 (10)4.1 I/O分配表 (10)4.2 外部接线图 (10)4.3 状态转移图 (11)4.4 梯形图 (12)4.5 变频器参数设定 (15)第五章运行调试 (16)5.1 硬件调试 (16)5.2 软件调试 (16)总结 (17)致谢 (18)参考文献 (19)前言刨床是用刨刀对工件的平面、沟槽或成形表面进行刨削的直线运动机床。

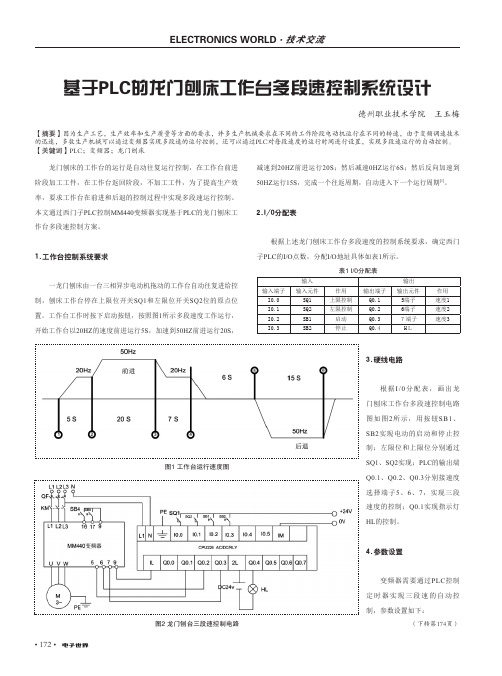

基于PLC的龙门刨床工作台多段速控制系统设计德州职业技术学院 王玉梅【摘要】因为生产工艺,生产效率和生产质量等方面的要求,许多生产机械要求在不同的工作阶段电动机运行在不同的转速,由于变频调速技术的迅速,多数生产机械可以通过变频器实现多段速的运行控制,还可以通过PLC对每段速度的运行时间进行设置,实现多段速运行的自动控制。

【关键词】PLC;变频器;龙门刨床龙门刨床的工作台的运行是自动往复运行控制,在工作台前进阶段加工工件,在工作台返回阶段,不加工工件,为了提高生产效率,要求工作台在前进和后退的控制过程中实现多段速运行控制。

本文通过西门子PLC 控制MM440变频器实现基于PLC 的龙门刨床工作台多段速控制方案。

1.工作台控制系统要求一龙门刨床由一台三相异步电动机拖动的工作台自动往复进给控制,刨床工作台停在上限位开关SQ1和左限位开关SQ2位的原点位置。

工作台工作时按下启动按钮,按照图1所示多段速度工作运行,开始工作台以20HZ 的速度前进运行5S ,加速到50HZ 前进运行20S ,减速到20HZ 前进运行20S ;然后减速0HZ 运行6S ;然后反向加速到50HZ 运行15S ,完成一个往返周期,自动进入下一个运行周期[1]。

2.I/0分配表根据上述龙门刨床工作台多段速度的控制系统要求,确定西门子PLC 的I/O 点数,分配I/O 地址具体如表1所示。

表1 I/0分配表输入输出输入端子输入元件作用输出端子输出元件作用I0.0SQ1上限控制Q0.15端子速度1I0.1SQ2左限控制Q0.26端子速度2I0.2SB1启动Q0.37端子速度3I0.3SB2停止Q0.4HL图1 工作台运行速度图图2 龙门刨台三段速控制电路3.硬线电路根据I /0分配表,画出龙门刨床工作台多段速控制电路图如图2所示,用按钮SB1、SB2实现电动的启动和停止控制;左限位和上限位分别通过SQ1、SQ2实现;PLC 的输出端Q0.1、Q0.2、Q0.3分别接速度选择端子5、6、7,实现三段速度的控制;Q0.1实现指示灯HL 的控制。

BI YE SHE JI(20 届)龙门刨床的PLC电气控制系统设计所在学院专业班级自动化学生姓名学号指导教师职称完成日期年月-Ⅰ-摘要在分析和研究龙门刨床(B2012A)控制原理的基础上,根据生产工艺要求,设计了龙门刨床基于变频调速的PLC控制。

该系统以西门子公司的TD3000为主要调速控制器件,PLC选用西门子公司的S7-200系列的CPU224。

根据刨床的实际调速范围和负荷,选择了变频异步电动机、变频器和测量转速的编码器型号;绘制了电力拖动系统的主回路电路图、PLC和变频器的外部接线图。

并且,对变频器接口电路的设计方法和变频器参数的设置方法也做了详细说明。

刨床各个运动部件采用PLC逻辑控制,根据工艺要求可实现各部分的单独运动及联动。

用可编程控制器进行检测过零为转换条件,实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时准确地调节主电机的转速,从根本上解决了龙门刨床换向冲击大、工作频率不高、耗电量大等缺点。

关键词:龙门刨床,变频器调速,PLC-Ⅰ-AbstractOn the basis of the analysis and research of the original control system of double housing planer (B2012A), according to the special requirements of production process, designed a system with a the inverter direct current speed control based on PLC control. The system chooses the Siemens TD3000 as the main speed control devices, and the PLC selected the Siemens S7-200 series CPU224.First, the dissertation introduces the hardware design of the control system. According to actual speed regulation range and loads of the original DC drive system, the model of variable frequency induction motor, inverter and encoder to measure the speed are chosen. It presents the main circuit schematics of electric drive system, and the external wire-connection diagrams of PLC and inverter. Furthermore, a description of the interface circuit design fashions and parameters setting of inverter are described.The system use the programmable controller, as to realize zero-speed examining and logical controlling, and the linkage of the motile parts can be achieved according to its process requirements. In this system , zero-speed reversing of the work platform and no impact of original system can be realized. Precise potentiometers are chosen as the speed regulation components in this system, it can regulate the Real-time rotational speed of the main electromotor accurately, and the disadvantages of the original system, such as the large reversing impact of planer, the inadequate operating frequency and too high power consumption, are hurdled in this system.Key words: planer, inverter, PLC-Ⅱ-目录摘要 (Ⅰ)ABSTRACT............................................................................................ . (Ⅱ)目录..................................................................................................... . (Ⅲ)第一章绪论........................................................................................ .. (1)1.1课题的目的和意义 (1)1.1.1本课题的目的 (1)1.1.2本课题的研究意义 (1)1.2龙门刨床电气控制的发展 (1)1.2.1龙门刨床电气控制的历史与现状 (1)1.2.2龙门刨床电气控制的发展 (3)1.3课题设计参数及主要内容 (3)第二章龙门刨床控制系统的设计方案..................................................... .. (5)2.1现有龙门刨床存在的问题 (5)2.2龙门刨床的结构特点 (5)2.3龙门刨床的工艺特点及技术要求 (6)2.4总体设计方案的确定 (9)第三章龙门刨床控制系统的硬件设计 (11)3.1系统逻辑控制程序设计的主要组成 (11)3.2电力拖动系统的主回路设计 (11)3.3PLC的选型及外部接线图 (13)3.3.1 PLC的特点 (13)3.3.2 PLC的选型 (14)3.3.3 PLC的外部接线图 (15)3.4变频装置的选型和硬件配置 (17)3.4.1 电机选型 (17)3.4.2 变频器选型 (17)3.4.3 变频器接口电路设计与参数设置 (19)3.4.4 编码器与PG速度卡选型 (21)3.5传感器的选型 (22)第四章 PLC逻辑控制程序设计 ................................................................ (24)4.1PLC逻辑控制程序设计方法概述 ................................................. (24)4.2工作台控制程序设计 (24)4.2.1工作台点动程序设计 (25)4.2.2工作台自动往返控制程序设计 (27)4.3辅助部分控制程序设计 (30)4.3.1 横梁升降逻辑控制程序设计 (30)4.3.2 刀架运动逻辑控制程序设计 (31)4.3.3 风机、油泵逻辑控制程序设计 (33)4.4 PLC若干技术的实现 (33)4.4.1 工作台无冲击换向技术的实现 (33)4.4.2 多件联动安全性与可靠性的实现 (33)4.4.3 工作台切削过载自动返回的实现 (34)结论..................................................................................................... (35)参考文献 (36)致谢 (37)附录系统PLC逻辑控制程序梯形图 (38)第一章绪论1.1 课题的目的和意义1.1.1 本课题的目的龙门刨床电气设备是一个复杂的工厂大型零件生产的关键设备之一,刨床电气传动自动控制对生产过程的控制系统有很高的要求,并且也在不断提高。

滨州学院专科毕业设计(论文)基于PLC的龙门刨床控制系统设计摘要传统的龙门刨床控制系统可靠性差,维护困难,加工质量及生产效率低。

如今PLC技术的不断发展,用PLC设计电气控制系统是简便可行的方法。

本文介绍的用PLC设计龙门刨床的电气控制系统,不但满足了所需的各种控制功能,而且在节省资金的前提下,还具有结构简单,运行稳定和便于维护等特点。

特别是其硬件简单可靠,软件丰富灵活,运行效果好。

以可编程控制器检测速度过零为换向条件实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时精确地调节主电机转速,从根本上克服了龙门刨床换向冲击大、工作效率不高、耗电量大等一系列缺点。

系统以数字显示输出主电机实时转速和电枢电流值,显示准确、直观。

利用PLC对龙门刨床电控系统进行设计的途径和方法,为改进机床设计提供了新的思路, 对促进工业企业技术进步具有一定意义。

关键词:PLC,龙门刨床,控制系统i滨州学院专科毕业设计(论文)Designthe Electric Control Systemof Planers Basedon PLCAbstractThe traditional control system of gantry planer has the shortcomings in reliability, maintenance,processing of quality and efficiency of production. Now as a result of the PLC technology unceasing development, designing the electrical control system with PLC is a simple and feasible method.This paper presents the design of gantry planer with PLC for the electrical control system,which will satisfy the needs of control functions.Moreover, under the premise of saveing money it is also simple, stable and easy to maintain operational characteristics.Especially its hardware is simple and reliable,and its software is rich and nimble.The movement effect is good.The system realizes zero-speed reversing of the work platform and eliminates the impact of original system.The precise potentionmeters are in this system as the speed regulating elements.It can regulate the real-time rotational speed of the main electromotor accurately,and the disadvantages of the original system are hurdled in this system.The real-time rotational speed and the armature current of the main electromotor can be shown accurately and digitally.The ways and means that designing gantry planer electrical control system with PLC provide a new approach for improving the machines design and promote industrial enterprises with a certain sense of technological progress.Key words: PLC,cantry planer,control systemii滨州学院专科毕业设计(论文)目录第一章绪论 (1)1.1 选题背景 (1)1.2 龙门刨床的结构特点 (1)1.3本论文的研究目的及意义 (2)第二章可编程控制器工作原理 (3)2.1 可编程序控制器的定义 (3)2.2 国内外PLC和变频技术的发展现状 (4)第三章系统硬件电路设计 (7)3.1 系统总体方案和主要硬件配置 (7)3.2系统工作流程和控制功能实现 (7)3.3 工作台控制电路设计 (8)3.4 PLC控制系统设计 (9)第四章软件设计 (13)4.1系统流程图设计 (13)4.2系统可靠性分析 (13)第五章结论 (19)参考文献 (20)致谢 (21)I滨州学院专科毕业设计(论文)1第一章 绪论1.1 选题背景传统的龙门刨床可靠性差,维护困难,影响了加工质量及生产效率。

PLC控制变频调速龙门刨床系统设计作者:王聪来源:《文化产业》2014年第09期摘要:龙门刨床是机械工业的主要工作母机,是自动化程度较高,电气控制线路比较复杂的大型设备,而在实际生产中,龙门刨床存在精度较低,调速性差,生产效率低等问题。

通过了解变频调速的基本原理,介绍了变频器接口电路的设计方法和变频器参数的设置方法,讲述了变频调速在龙门刨床改造中所起到的重要作用。

同时也讲述了多功能输入输出点的功能设置,频率参数设置及其他参数设置。

关键词:龙门刨床;变频器;可编程控制器;故障诊断;文章编号:1674-3520(2014)-09-00-02一、绪论(一)概述龙门刨床是一种广泛使用的金属切削加工机床,是许多大型企业不可缺少的设备。

龙门刨床的电气系统由主拖动和控制系统两部份组成。

主拖动系统可以概括为 4 类:JF-D 调速系统、晶闸管-直流电动机(SCR-D)模拟直流调速系统、全数字直流调速系统和交流变频调速系统。

控制系统有继电器逻辑控制系统或继电器与 PLC 结合的控制系统。

(二)龙门刨床的运动龙门刨床的运动可分为主运动、进给运动及辅助运动,主运动是指工作台连续重复往返运动,进给运动是指刀架的进给,辅助运动是为了调整刀具而设置的。

PLC 作为主控制器是整个系统的核心部件,它通过输入接收来自按钮操作站和转换开关的操作信号,变频器的状态及其它设备的状态信息,将这些信号经PLC 内部的用户程序运算,根据运算结果通过输出点,控制变频器完成主拖动,同时控制各交流电动机的接触器完成辅助拖动。

(三)龙门刨床的电气系统存在下列问题:1.调速系统占地面积大,噪音大;2.耗电量大,效率低;3.惯性大,调速系统动态及静态性能均不理想。

上世纪 80 年代初,许多企业对龙门刨床进行电气改造时,用晶闸管-直流电动机(SCR-D)模拟直流调速系统取代 JF-D 调速系统。

代表产品是 1980 年襄樊机床厂设计的 SCR 模拟直流调速系统。

基于PLC控制刨床工作台的系统设计PLC(可编程逻辑控制器)是一种常用于工业自动化控制系统的电脑控制设备。

在设计基于PLC控制刨床工作台的系统时,需要考虑以下几个方面:硬件设计、软件设计、安全措施和性能优化。

硬件设计方面,首先需要选择适合控制刨床工作台的PLC设备。

PLC 通常包括CPU(控制器)、输入/输出模块和通信模块等组成部分。

CPU负责处理输入信号,并根据预设的程序进行相应的输出控制。

输入/输出模块用于与外部设备(如传感器、执行器等)进行通信。

通信模块则用于与上位计算机或其他PLC进行数据交换。

根据刨床工作台的具体需求,选择合适的硬件设备,并进行布置和连接。

软件设计方面,需要编写PLC程序来实现对刨床工作台的控制。

PLC 程序通常使用Ladder Diagram(梯形图)或Structured Text(结构化文本)等编程语言编写。

在设计程序时,需要考虑刨床工作台的各种工作模式、运动控制逻辑和故障处理等。

根据实际需求设计程序,并进行调试和优化。

安全措施方面,需要考虑刨床工作台的安全性。

对于PLC控制的工作台,通常应设置安全传感器,用于检测刨床工作台周围的安全区域。

当检测到有人或物体进入安全区域时,需要及时停止刨床工作台的运动,并发出警报。

此外,还可以设置急停按钮和限位开关等安全装置,确保刨床工作台在发生故障或危险情况时能够安全停止或切换到安全模式。

性能优化方面,可以采用一些优化措施来提升刨床工作台的性能。

例如,可以合理选择PLC设备的处理能力和存储容量,确保能够满足刨床工作台的要求。

此外,还可以优化PLC程序的执行效率,减少不必要的延迟和资源占用。

同时,还可以对刨床工作台的传感器和执行器进行合理的布置和调整,以提高工作台的运动精度和稳定性。

综上所述,基于PLC控制刨床工作台的系统设计需要考虑硬件设计、软件设计、安全措施和性能优化等方面。

通过合理选择硬件设备、编写高效的PLC程序以及设置安全装置,并进行性能优化,可以实现对刨床工作台的精确控制和安全运行。

基于PLC的龙门刨床控制系统设计摘要:龙门刨床是一种大型的机械加工设备,有着复杂的机械结构和电气控制系统。

早期老式龙门刨床的主拖动系统采用放大机-发电机-电动机的系统进行驱动,能耗较高,噪音大,损耗大并且维修维护困难。

针对以上问题,本文设计了龙门刨床的电气控制系统。

主拖动系统采用变频器代替老旧系统,采用变频器的控制方式速度调整范围大,相比于老式系统更加节能,噪音小。

采用可编程逻辑控制器(PLC)控制实现中间过程。

本文还对龙门刨床电气控制系统的总体方案、硬件设计、软件设计进行了介绍。

包括PLC、变频器、变频电机等设备的选型,PLC输入输出电路的设计、手动/自动程序的设计等工作。

1.引言我国工业快速发展的今天,龙门刨床作为大型的加工设备,做出的贡献非常的大。

其对电机的制动和起动控制的要求非常的高,为了提高生产的速度,必须尽可能的减少其在制动和起动的动作时间。

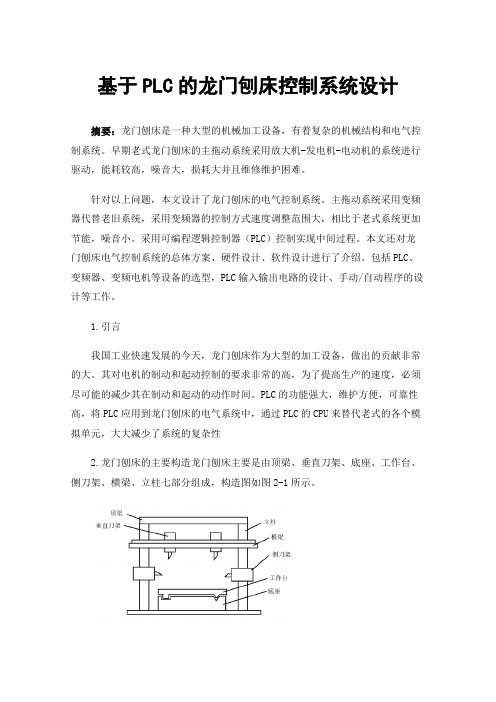

PLC的功能强大,维护方便,可靠性高,将PLC应用到龙门刨床的电气系统中,通过PLC的CPU来替代老式的各个模拟单元,大大减少了系统的复杂性2.龙门刨床的主要构造龙门刨床主要是由顶梁、垂直刀架、底座、工作台、侧刀架、横梁、立柱七部分组成,构造图如图2-1所示。

图2-1 龙门刨床的构造示意图工作台固定在底座的导轨上,导轨是前后放置的,工作台可沿导轨前后运动,在底座的两边各有一根立柱。

立柱固定着竖直的导轨,左右侧刀架可沿导轨上下运动。

同时导轨上还有横梁,横梁上放置水平导轨,垂直刀架(主刀架)可通过水平导轨左右移动。

3.硬件选型3.1 PLC的选型在一般情况下,如果我们的系统是单机或者比较小型的系统,我们可以选择控制的点数小于256的PLC,如日本的CQM1和德国西门子的S7-200等PLC,这样的PLC完全足以实现我们想要的功能。

若是我们的系统比较复杂,控制的点数较多,我们一般要选择中型PLC,这种PLC的输入和输出模块都比较齐全,处理信息的速度相对于小型PLC快很多,而且更加稳定。

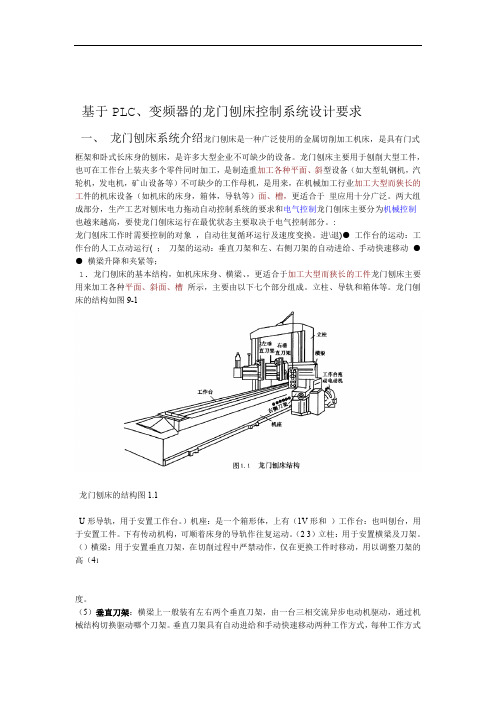

基于PLC、变频器的龙门刨床控制系统设计要求一、龙门刨床系统介绍龙门刨床是一种广泛使用的金属切削加工机床,是具有门式框架和卧式长床身的刨床,是许多大型企业不可缺少的设备。

龙门刨床主要用于刨削大型工件,也可在工作台上装夹多个零件同时加工,是制造重加工各种平面、斜型设备(如大型轧钢机,汽轮机,发电机,矿山设备等)不可缺少的工作母机,是用来,在机械加工行业加工大型而狭长的工件的机床设备(如机床的床身,箱体,导轨等)面、槽,更适合于里应用十分广泛。

两大组成部分,生产工艺对刨床电力拖动自动控制系统的要求和电气控制龙门刨床主要分为机械控制也越来越高,要使龙门刨床运行在最优状态主要取决于电气控制部分。

:龙门刨床工作时需要控制的对象,自动往复循环运行及速度变换。

进\退)●工作台的运动:工作台的人工点动运行(;刀架的运动:垂直刀架和左、右侧刀架的自动进给、手动快速移动●●横梁升降和夹紧等;1.龙门刨床的基本结构,如机床床身、横梁、,更适合于加工大型而狭长的工件龙门刨床主要用来加工各种平面、斜面、槽所示,主要由以下七个部分组成。

立柱、导轨和箱体等。

龙门刨床的结构如图9-1龙门刨床的结构图1.1U形导轨,用于安置工作台。

)机座:是一个箱形体,上有(1V形和)工作台:也叫刨台,用于安置工件。

下有传动机构,可顺着床身的导轨作往复运动。

(2 3)立柱:用于安置横梁及刀架。

()横梁:用于安置垂直刀架,在切削过程中严禁动作,仅在更换工件时移动,用以调整刀架的高(41度。

(5)垂直刀架:横梁上一般装有左右两个垂直刀架,由一台三相交流异步电动机驱动,通过机械结构切换驱动哪个刀架。

垂直刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下垂直刀架都具有垂直上、下,水平左、右移动四个运动方向。

横梁上的刀架,可在横梁导轨上作横向进给运动,以刨削工件的水平面;刀架亦可偏转一定角度以刨削斜面。

(6)左右侧刀架:在两个立柱上还安装有可沿立柱上下移动的左、右侧刀架, 它们各自由一台三相交流异步电动机驱动,左右侧刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下左右侧刀架只具能沿立柱导轨作上、下运动,以刨削垂直面,以扩大加工范围。

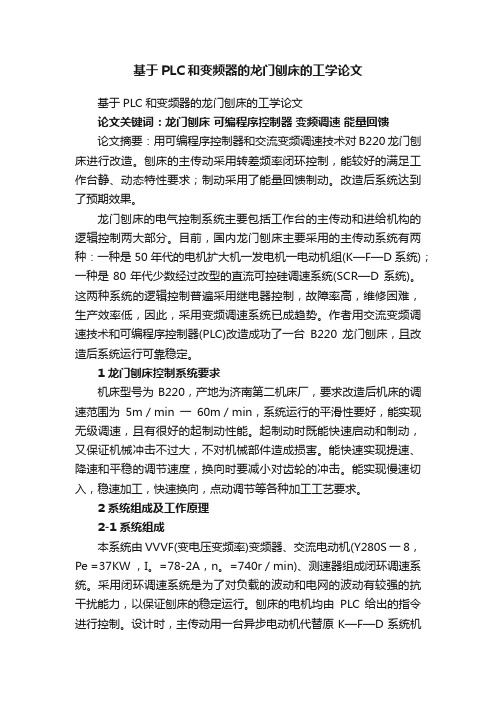

基于PLC和变频器的龙门刨床的工学论文基于PLC和变频器的龙门刨床的工学论文论文关键词:龙门刨床可编程序控制器变频调速能量回馈论文摘要:用可编程序控制器和交流变频调速技术对B220龙门刨床进行改造。

刨床的主传动采用转差频率闭环控制,能较好的满足工作台静、动态特性要求;制动采用了能量回馈制动。

改造后系统达到了预期效果。

龙门刨床的电气控制系统主要包括工作台的主传动和进给机构的逻辑控制两大部分。

目前,国内龙门刨床主要采用的主传动系统有两种:一种是50年代的电机扩大机一发电机一电动机组(K—F—D系统);一种是80年代少数经过改型的直流可控硅调速系统(SCR—D 系统)。

这两种系统的逻辑控制普遍采用继电器控制,故障率高,维修困难,生产效率低,因此,采用变频调速系统已成趋势。

作者用交流变频调速技术和可编程序控制器(PLC)改造成功了一台B220龙门刨床,且改造后系统运行可靠稳定。

1 龙门刨床控制系统要求机床型号为B220,产地为济南第二机床厂,要求改造后机床的调速范围为5m/min一60m/min,系统运行的平滑性要好,能实现无级调速,且有很好的起制动性能。

起制动时既能快速启动和制动,又保证机械冲击不过大,不对机械部件造成损害。

能快速实现提速、降速和平稳的调节速度,换向时要减小对齿轮的冲击。

能实现慢速切入,稳速加工,快速换向,点动调节等各种加工工艺要求。

2 系统组成及工作原理2-1 系统组成本系统由VVVF(变电压变频率)变频器、交流电动机(Y280S一8,Pe =37KW ,I。

=78-2A,n。

=740r/min)、测速器组成闭环调速系统。

采用闭环调速系统是为了对负载的波动和电网的波动有较强的抗干扰能力,以保证刨床的稳定运行。

刨床的电机均由PLC 给出的指令进行控制。

设计时,主传动用一台异步电动机代替原K—F—D系统机型,进给机械执行机构则用变频调速器取代原电磁离合器,实现对工作台的各种不同速度的控制和往返换向。

BI YE SHE JI(20 届)龙门刨床的PLC电气控制系统设计所在学院专业班级自动化学生姓名学号指导教师职称完成日期年月-Ⅰ-摘要在分析和研究龙门刨床(B2012A)控制原理的基础上,根据生产工艺要求,设计了龙门刨床基于变频调速的PLC控制。

该系统以西门子公司的TD3000为主要调速控制器件,PLC选用西门子公司的S7-200系列的CPU224。

根据刨床的实际调速范围和负荷,选择了变频异步电动机、变频器和测量转速的编码器型号;绘制了电力拖动系统的主回路电路图、PLC和变频器的外部接线图。

并且,对变频器接口电路的设计方法和变频器参数的设置方法也做了详细说明。

刨床各个运动部件采用PLC逻辑控制,根据工艺要求可实现各部分的单独运动及联动。

用可编程控制器进行检测过零为转换条件,实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时准确地调节主电机的转速,从根本上解决了龙门刨床换向冲击大、工作频率不高、耗电量大等缺点。

关键词:龙门刨床,变频器调速,PLC-Ⅰ-AbstractOn the basis of the analysis and research of the original control system of double housing planer (B2012A), according to the special requirements of production process, designed a system with a the inverter direct current speed control based on PLC control. The system chooses the Siemens TD3000 as the main speed control devices, and the PLC selected the Siemens S7-200 series CPU224.First, the dissertation introduces the hardware design of the control system. According to actual speed regulation range and loads of the original DC drive system, the model of variable frequency induction motor, inverter and encoder to measure the speed are chosen. It presents the main circuit schematics of electric drive system, and the external wire-connection diagrams of PLC and inverter. Furthermore, a description of the interface circuit design fashions and parameters setting of inverter are described.The system use the programmable controller, as to realize zero-speed examining and logical controlling, and the linkage of the motile parts can be achieved according to its process requirements. In this system , zero-speed reversing of the work platform and no impact of original system can be realized. Precise potentiometers are chosen as the speed regulation components in this system, it can regulate the Real-time rotational speed of the main electromotor accurately, and the disadvantages of the original system, such as the large reversing impact of planer, the inadequate operating frequency and too high power consumption, are hurdled in this system.Key words: planer, inverter, PLC-Ⅱ-目录摘要 (Ⅰ)ABSTRACT............................................................................................ . (Ⅱ)目录..................................................................................................... . (Ⅲ)第一章绪论........................................................................................ .. (1)1.1课题的目的和意义 (1)1.1.1本课题的目的 (1)1.1.2本课题的研究意义 (1)1.2龙门刨床电气控制的发展 (1)1.2.1龙门刨床电气控制的历史与现状 (1)1.2.2龙门刨床电气控制的发展 (3)1.3课题设计参数及主要内容 (3)第二章龙门刨床控制系统的设计方案..................................................... .. (5)2.1现有龙门刨床存在的问题 (5)2.2龙门刨床的结构特点 (5)2.3龙门刨床的工艺特点及技术要求 (6)2.4总体设计方案的确定 (9)第三章龙门刨床控制系统的硬件设计 (11)3.1系统逻辑控制程序设计的主要组成 (11)3.2电力拖动系统的主回路设计 (11)3.3PLC的选型及外部接线图 (13)3.3.1 PLC的特点 (13)3.3.2 PLC的选型 (14)3.3.3 PLC的外部接线图 (15)3.4变频装置的选型和硬件配置 (17)3.4.1 电机选型 (17)3.4.2 变频器选型 (17)3.4.3 变频器接口电路设计与参数设置 (19)3.4.4 编码器与PG速度卡选型 (21)3.5传感器的选型 (22)第四章 PLC逻辑控制程序设计 ................................................................ (24)4.1PLC逻辑控制程序设计方法概述 ................................................. (24)4.2工作台控制程序设计 (24)4.2.1工作台点动程序设计 (25)4.2.2工作台自动往返控制程序设计 (27)4.3辅助部分控制程序设计 (30)4.3.1 横梁升降逻辑控制程序设计 (30)4.3.2 刀架运动逻辑控制程序设计 (31)4.3.3 风机、油泵逻辑控制程序设计 (33)4.4 PLC若干技术的实现 (33)4.4.1 工作台无冲击换向技术的实现 (33)4.4.2 多件联动安全性与可靠性的实现 (33)4.4.3 工作台切削过载自动返回的实现 (34)结论..................................................................................................... (35)参考文献 (36)致谢 (37)附录系统PLC逻辑控制程序梯形图 (38)第一章绪论1.1 课题的目的和意义1.1.1 本课题的目的龙门刨床电气设备是一个复杂的工厂大型零件生产的关键设备之一,刨床电气传动自动控制对生产过程的控制系统有很高的要求,并且也在不断提高。

目录1. 绪论 (4)1.1 课题的研究背景及意义 (4)1.2 课题的提出 (4)1.3 PLC与继电器控制系统的比较 (5)1.4 龙门刨床控制系统的发展 (6)1.5 论文的主要工作 (7)2. 龙门刨床的结构及电气分析 (7)2.1 刨床的作用及分类 (7)2.2 龙门刨床的结构 (8)2.3 龙门刨床的加工工艺特点 (9)2.4 龙门刨床的工艺流程对控制系统的要求 (9)3. 龙门刨床的主回路设计及变频器的选择 (11)3.1 龙门刨床电力拖动系统主回路设计 (11)3.2 主拖动电机的选型 (9)3.3 变频器的选择 (13)3.3.1 调速系统简述 (13)3.3.2 变频器选型 (11)3.3.3 主拖动与变频器的连接 (11)3.3.4 变频器的基本运行配线图 (13)4. PLC的选型及控制接线 (14)4.1 龙门刨床PLC控制系统构成 (14)4.2 PLC的选型及输入输出点的分配 (14)4.2.1 PLC的选型 (14)4.2.2 PLC I/O输入点数分配表 (15)4.2.3 PLC I/O输出点数分配表 (20)4.3 PLC控制接线图 (19)5. PLC的控制程序设计 (21)5.1 PLC程序设计概述 (21)5.2 梯形图编程语言的特点 (21)5.3 控制程序设计分析 (22)5.3.1 工作台控制程序设计分析 (22)5.3.2 风机油泵控制程序设计分析 (23)5.3.3 横梁升降控制程序设计分析 (23)5.3.4 刀架运行控制程序设计分析 (24)5.4 故障控制分析 (24)5.4.1 辅助设备常见故障及措施 (25)5.4.2 工作台常见故障及措施 (25)5.4.3 横梁常见故障及措施 (25)5.5 控制程序梯形图编制 (26)5.6 PLC控制程序指令 (29)6. 保护和抗干扰措施设计 (32)7. 结论和展望 (34)7.1 论文总结 (34)7.2 展望 (35)参考文献 (36)致谢 (37)基于PLC对龙门刨床的电气改造摘要龙门刨床主要用来加工大型工件的各种平面、斜面、凹槽等,特别适应于加工大型的、狭长的机械零件,是常见的大型机械加工设备。

基于PLC的龙门刨床控制系统设计摘要传统的龙门刨床控制系统可靠性差,维护困难,加工质量及生产效率低。

如今PLC技术的不断发展,用PLC设计电气控制系统是简便可行的方法。

本文介绍的用PLC设计龙门刨床的电气控制系统,不但满足了所需的各种控制功能,而且在节省资金的前提下,还具有结构简单,运行稳定和便于维护等特点。

特别是其硬件简单可靠,软件丰富灵活,运行效果好。

以可编程控制器检测速度过零为换向条件实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时精确地调节主电机转速,从根本上克服了龙门刨床换向冲击大、工作效率不高、耗电量大等一系列缺点。

系统以数字显示输出主电机实时转速和电枢电流值,显示准确、直观。

利用PLC对龙门刨床电控系统进行设计的途径和方法,为改进机床设计提供了新的思路, 对促进工业企业技术进步具有一定意义。

关键词:PLC,龙门刨床,控制系统Designthe Electric ControlSystemof Planers Basedon PLCAbstractThe traditional controlsystemofgantryplaner has the shortcomings in reliability, maintenance,processing of qualityand efficiency ofproduction.Nowas a result ofthe PLCtechnology unceasing development,designing the electrical control system with PLC is a simple andfeasible method.This paperpresents thedesignof gantry planer withPLCfor theelectrical control system,which will satisfythe needsof control functions.Moreover, under the premise of saveing moneyit isalso simple, stable andeasy tomaintain operational characteristics.Especially its hardware is simpleandreliable,and itssoftwareis rich and nimble.Themovement effect isgood.Thesystem realizeszero-speed reversing of the workplatform and eliminates the impact of original system.Theprecisepotentionmetersare in thissystemas the speed regulatingelements.It canregulate the real-ti me rotational speed of themain electromotoraccurately,and the disadvantagesof the original system are hurdled in this system.Thereal-timerotational speedand thearmaturecurrentofthe main electromotor canbe shown accurately and digitally.The ways and means that designinggantryplaner electrical control system with PLCprovide a newapproach forimproving the machines design and promote industrial enterpriseswith a certain sense of technological progress.Keywords:PLC,cantryplaner,controlsystem目录第一章绪论 (1)1.1 选题背景ﻩ11.2 龙门刨床的结构特点 (1)1.3本论文的研究目的及意义ﻩ2第二章可编程控制器工作原理ﻩ32.1 可编程序控制器的定义 (3)2.2 国内外PLC和变频技术的发展现状ﻩ4 ......................................................ﻩ第三章系统硬件电路设计 . (7)3.1系统总体方案和主要硬件配置ﻩ73.2系统工作流程和控制功能实现 (7)3.3 工作台控制电路设计..........................................................................83.4 PLC控制系统设计 ...........................................................................9第四章软件设计 (13)4.1系统流程图设计 (13)4.2系统可靠性分析ﻩ13第五章结论ﻩ1920参考文献ﻩ致谢 (21)第一章 绪论1.1 选题背景传统的龙门刨床可靠性差,维护困难,影响了加工质量及生产效率。

本文着重介绍了利用PLC 及直流调速器对其电气系统进行的设计。

本文以龙门刨床的电气控制系统为研究对象。

龙门刨床是工厂的大型关键设备之一,是制造重型机械不可缺少的工作母机,电气设备较为复杂,生产工艺对刨床电力拖动自动控制系统的要求也越来越高。

龙门刨床主要被用来加工大型狭长平面、斜面或槽,对主拖动系统有很高的要求,不仅要求有足够大的切削功率和较宽的调速范围,而且要求其在工作循环中能自动调节速度,以满足不同的工作需要。

1.2 龙门刨床的结构特点龙门刨床主要由七部分组成,如图1—1所示。

17635241—床身 2—工作台 3—横梁 4—左右垂直刀架 5—左右侧刀架及进给箱 6—立柱 7—龙门顶 错误!未定义书签。

—1龙门刨床结构简图床身是一个箱形体,其上有V 形和U形导轨。

工作台或称刨台,下面有齿条与传动机构齿轮相啮合,可作往复运动。

横梁平常加工时严禁动作,只在更换工件时才移动,以调整刀架的高度。

左右垂直刀架可沿横梁导轨在水平方向或沿滑板导轨在垂直方向作快速移动或工作进给。

左右侧刀架及进给箱可沿立柱导轨上下快速移动或自动进给。

1.3本论文的研究目的及意义在龙门刨床的工作过程中,对起动、制动特性要求很高,由于换向快,正反向起动、制动频繁,其中有很大一部分时间是工作在过渡过程中,为了提高生产效率,显然必须尽量缩短换向过渡时间。

但是换向的时间愈短,起、制动电流就愈大,这样又容易损坏电机,而且换向时速度突变使刨床产生较大的机械冲击,这对工作台主拖动直流电机和传动机构都有很大的影响,导致传动部件的快速磨损,降低刨削加工质量。

而且,由于现有龙门[1]刨床大多数采用的是“电机扩大机一发电机一电动机(K一F一D)”主拖动系统,少数改进为可控硅直流调速系统(SCR-D系统),因此都还存在投资大、用料多、耗电量大、占地面积宽、噪音大、难维护等一系列缺点。

因此,平滑调速,提高调速精度和工作效率,消除换向冲击,保护主电机和传动机构,并改善操作性能,成为大型龙门刨床期待解决的技术问题。

龙门刨床如控制和使用得当,不仅能提高效率,节约成本,还可大大延长使用寿命。

龙门刨床主要分为机械和电气控制两大组成部分,机械部分相对比较稳定,使龙门刨床运行在最优状态主要取决于电气控制系统控制方式。

在传统龙门刨床中,这种现象尤其明显,其机械部分刚性好,精度较高,一般其基本性能可达到现代同类机械的水平,但控制和驱动部分则显得不同程度的老化,这对加工性能及成本有很大的影响,有的甚至无法在一些加工要求稍高的工件场合下使用[2],本科题通过对原系统以及龙门刨床加工运行性能和要求进行分析研究,设计了一套低成本高性能的控制方案,已成功应用于实践,可最大限度发挥龙门刨床的加工潜力,提高可靠性,降低运行成本,对老式龙门刨床的改造提高有很大的实际意义。

第二章可编程控制器工作原理2.1可编程序控制器的定义可编程序控制器(Programmable Controller,简称PLC 或PC)是以微电子技术为基础的、专为工业环境下应用而设计的一种通用型工业控制设备。

它内部具有存储指令的可编程序的存贮器,允许用户采用编制程序的手段来设置控制功能从而满足对被控生产设备的不同要求。

1968年,美国最大的汽车制造商——通用汽车公司(GM)为建立柔性生产体系、取代落后的继电器控制系统而提出了研制PLC的基本设想。

1969年,美国数字设备公司(DEC)研制出了世界上第一台PLC。

特别是上世纪70年代初出现的微处理器很快被应用于PLC,使这项技术得到了迅速发展[5] [10]。

上世纪70年代后期和80 年代初期,随着微处理器技术的日趋成熟,单片微处理器和半导体存储器进入了工业化生产,大规模集成电路开始普遍应用。

PLC开始向多处理器发展,其功能和处理速度大为增强,具有了算、三角函数、列表、查表等,自诊断和容错技术也得到迅速发展。

上世纪80年代后期到90年代中期,伴随着计算机和网络技术的普及应用,超大规模集成电路、门阵列以及专用集成电路的迅速发展,PLC的CPU已发展为由16位或32位微处理器构成,处理速度得到很大提高,中断、PID、高速计数、运动控制等功能引入了可编程序控制器。

这使得PLC已完全取代了传统的逻辑控制装置、模拟量仪表控制装置和以小型机为核心的直接数字控制(DDC)装置,能够满足工业生产过程的各个领域[6]。

由于联网功能的增强,PLC既可与上位计算机联网,也可以下挂FLEX I/O或远程I/O,能够比较容易组成分布式控制系统(DCS)。

同时,在这一时期内,PLC的梯型图语言、语句表语言完全成熟并基本上标准化,顺序功能图(SFC)语言逐步普及,专用编程器逐渐被个人计算机和相应编程软件所替代,人机界面装置日趋完善,已能实现对整个工厂的监控和管理,并发展了冗余技术,使 PLC的可靠性大大提高。

进入21世纪以来,PLC仍保持旺盛的发展势头,其应用领域不断扩大,如为用户构成柔性制造系统(FMS)和计算机集成制造系统(CIMS)等。

目前,PLC主要向两个方向扩展:一是综合化控制系统[9]。

它把工厂生产过程控制与信息管理系统紧密结合起来,甚至向上为MES 和ERP 系统准备了技术基础。