29202掘进工作面局部通风设计

- 格式:docx

- 大小:19.12 KB

- 文档页数:9

局部通风设计第一节通风一、通风方式及风机安设位置采用压入式通风,局部通风机安设在302采区运输巷距302 采区轨道运输巷和302采区回风巷的联络巷口15米处。

二、通风系统新风:地面→副立井→轨道大巷→302联络斜巷→302运输巷(主斜井→轨道大巷→302运输巷)→302采区运输与302回风联络巷及局部通风机→工作面。

污风:工作面→联络巷→302采区回风巷→南翼回风巷→回风立井→地面。

三、局部通风机选型:(1)根据掘进工作面实际需风量,按照风筒百米漏风率实测值计算局部通风机实际吸风量。

Q 扇=Q掘/(1-L 掘/100×η)=150/(1-720/100×2.5%)=188m3/min式中:Q 扇——局部通风机实际吸风量,m 3/min;Q 掘——掘进工作面实际需要风量,m 3/min;η——风筒百米漏风率%,取2.5%;L 掘——掘进工作面长度,m, 取720米;根据上述计算选择FBD5.6/2×15KW 局扇,实际吸风量可达415m 3/min,可满足188m 3/min吸风量。

(2)按照局部通风机最大额定吸风量计算:Q 掘=Q扇×Ⅰ+60×0.25S 最大=415×1+60×0.25×9.1=552m3/min式中:Q 扇——局部通风机最大额定吸风量,m 3/min,取415m3/min;I ——工作面同时通风的局部通风机台数。

;0.25——岩巷,半煤岩巷和煤巷允许的最低风速;S ——局部通风机安装地点到回风口之间的巷道断面积,m 2;取9.1局扇安装处巷道全风压风量为552 m 3/min,大于计算风量,符合规定。

(3) 最大风速验算Q煤≤240 S掘m 3/min≤240×9.1≤2184m 3/min根据风速验算,选取FBD5.6/2×15型号局扇风机可满足实际需求。

四、掘进工作面风筒直径选用标准表2 掘进工作面风筒直径选用标准表五、风量计算掘进工作面实际需要风量,应按瓦斯涌出量、二氧化碳涌出量、爆破后的有害气体产生量以及局部通风机吸风量等规定分别进行计算,然后取其中最大值。

021202中切眼掘进工作面与021202综采工作面串联通风安全技术措施综采工作面021202中切眼掘进工作面与021202综采工作面串联通风安全技术措施根据我矿目前生产情况,021202运输顺槽680米处计划掘进中切眼,021202新切眼掘进工作面回风流将串入021202综采工作面进入12#回风下山。

根据《煤矿安全规程》规定,为了保证串联通风期间的安全生产,特制定以下安全技术措施。

(一)、通风管理措施 1、021202中切眼掘进工作面乏风串入回采工作面,必须在采掘工作面的配风要求中保证有足够的风量。

掘进工作面用风后的回风进入回采工作面的风流中,瓦斯和CO2浓度必须在0.5%以下,其它有害气体应符合《煤矿安全规程》的要求。

2、加强通风设施管理,保证各地点通风设施完好,各地点通风稳定、可靠、符合要求。

3、保持采煤工作面的进风、回风路线畅通,巷道内严禁堆放杂物。

4、测风人员要经常测定风量,如有变化,应查明原因,及时处理。

(二)、瓦斯管理措施 1、加强采掘工作面的瓦斯检查,如瓦斯浓度升高,应立即查明原因,及时处理。

2、在距021202中切眼掘进工作面迎头≤5米处安设甲烷传感器,并具有超限断电功能,传感器瓦斯报警浓度:≥1%CH4;传感器瓦斯断电浓度:≥1.5%CH4;传感器断电范围:掘进巷道内全部非本质安全型电气设备;传感器复电浓度:<1.0%CH4。

在021202中切眼回风流与021202运输顺槽全风压风流混合出下风测10-15m处,必须设置甲烷传感器,并具有超限断电功能,传感器瓦斯报警浓度:≥0.5%CH 4;传感器瓦斯断电浓度:≥0.5%CH4;传感器断电范围:021202综采工作面及其进回风巷内全部非本质安全型电气设备;传感器复电浓度:<0.5%CH4。

在串联风经过的巷道内机电设备上风侧5m范围内安设甲烷传感器,并具有超限断电功能,传感器瓦斯报警浓度:≥0.5%CH4;传感器瓦斯断电浓度:≥0.5%CH4;传感器断电范围:此回风流经过的巷道内全部非本质安全型电气设备;传感器复电浓度:<0.5%CH4。

YF-ED-J4865可按资料类型定义编号掘进工作面局部通风措施实用版In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment.(示范文稿)二零XX年XX月XX日掘进工作面局部通风措施实用版提示:该解决方案文档适合使用于从目的、要求、方式、方法、进度等都部署具体、周密,并有很强可操作性的计划,在进行中紧扣进度,实现最大程度完成与接近最初目标。

下载后可以对文件进行定制修改,请根据实际需要调整使用。

掘进工作面一般靠装在地面的通风机是得不到足够的新鲜空气的,为了使掘进工作面有足够的新鲜空气供工作人员呼吸,冲淡、排除炮烟,稀释、排除有毒及有害气体、热量及水蒸气等,在距掘进工作面一定距离的巷道内安装局部通风机,并在局部通风机的出风口接上风筒,以便将风送到掘进工作面。

局部通风机担负着昼夜不停地向掘进工作面送风的重要任务,所以每台局部通风机必须由指定人员负责管理,并应严格执行下列管理制度。

1、必须保证局部通风机经常运转,无论掘进工作面正常生产或交接班,都不准随意停风,必须保证供给掘进工作面足够的风量。

2、因检修、停电等原因停风时,必须撤出人员,切断工作面里一切设备的电源,所以局部通风机和掘进工作面中的电气设备,必须装有风电闭锁装置。

3、未恢复通风之前,不得送电,进入工作;恢复通风前,必须检查瓦斯,局部通风机及开关地点附近10米以内风流中瓦斯浓度都不超过0.5%时,方可人工开动局部通风机。

4、压入式局部通风机和启动装置,必须安装在进风巷道中,距回风口不得小于10米,以免发生循环风。

5、局部通风机的开动或停止,必须专人负责,其他人员不经允许,不准去开动或停止局部通风机。

掘进工作面局部通风措施随着现代采矿业的快速发展,煤矿安全问题也越来越受到关注。

掘进工作面是煤矿生产的基础,保证掘进工作面安全稳定地运营对于整个煤矿的生产运营具有重要意义。

通风是掘进工作面的重要环节,对于保持工作面正常通风状态是至关重要的,因此局部通风措施也尤为重要。

本文将会对采矿业中的局部通风措施进行一些详细的探讨,并分析其在煤矿生产中的应用。

一、掘进工作面局部通风措施的定义局部通风措施是指在掘进工作面内局部安装的通风设备,利用此设备对于局部掘进工作面进行通风处理。

局部掘进工作面通风措施是掘进工作面通风的一种保证,也是常用的安全技术措施之一。

局部通风措施在煤矿生产中起到了非常重要的作用,在确保工作面正常生产的同时,为井下人员提供了充足的氧气,改善井下环境的同时也对于健康与安全保障起到了重要的作用。

二、掘进工作面局部通风措施的作用1.通风空气可流向任何可能气体或粉尘集中的场所,使得空气中的有害气体或粉尘浓度得到了有效的降低,提供了健康和安全的井下环境。

2.可以防止井下瓦斯爆炸和其他安全事故的发生,提高了井下人员的安全保障水平。

3.对于地面浅埋板层裂隙带、盐岩夹煤层、接触煤层或断陷煤层的掘进作业中,局部通风措施能够有效地消除或降低覆岩下沉、爆炸危害和漏水等问题,保障了矿山生产和井下人员安全。

三、掘进工作面局部通风措施的应用在掘进工作面的通风系统中,局部通风是至关重要的一部分。

局部通风的应用可以分为机械通风方式和粘附贴风方式。

1.机械通风方式机械风机负责掘进工作面地质区域的通风和送风,而机械插煤机负责对所掘进的煤层进行通风处理。

机械通风方式相对于传统的掘进技术,具有风量大、压力高、节能省电等特点,能够满足大型掘进工作面的通风需求,广泛应用于煤矿开采中。

2.粘附贴风方式这是一种基于粘附贴风理论的,利用粘附贴风方法进行通风处理的技术。

将煤层表面涂覆一定的粘性材料,通过煤与施粘层粘接点之间的渗透强制喷射空气,使施粘层颗粒质量离开煤表面,从而形成均匀的通风空间。

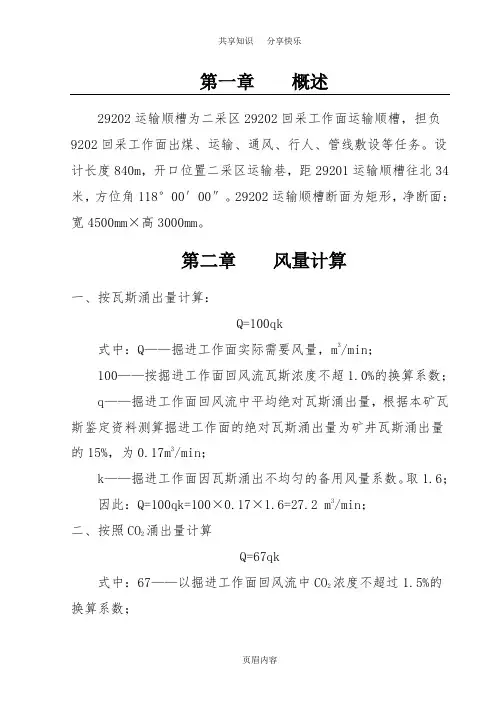

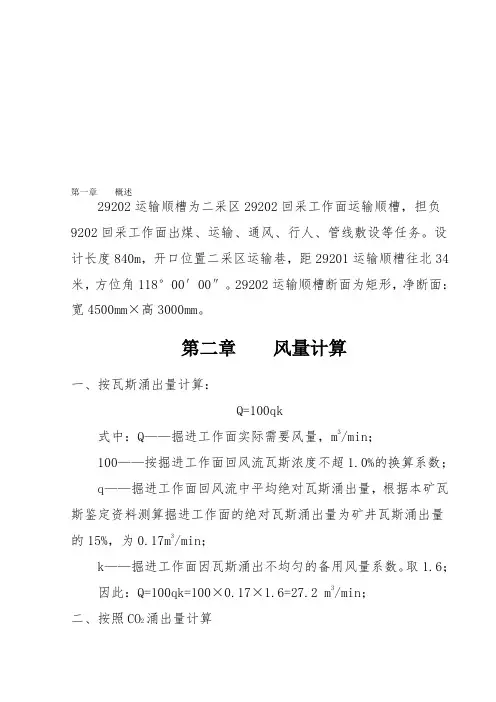

重大危险源及隐患排查治理专项措施第一章概述29202运输顺槽为二采区 29202 回采工作面运输顺槽,担负 9202 回采工作面出煤、运输、通风、行人、管线敷设等任务。

设计长度 840m,开口位置二采区运输巷,距 29201运输顺槽往北 34 米,方位角 118°00′00″。

29202运输顺槽断面为矩形,净断面:宽 4500mm×高 3000mm。

第二章风量计算一、按瓦斯涌出量计算:Q=100qk式中: Q——掘进工作面实际需要风量,m3/min ;100——按掘进工作面回风流瓦斯浓度不超 1.0%的换算系数;q——掘进工作面回风流中平均绝对瓦斯涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对瓦斯涌出量为矿井瓦斯涌出量的3/min ;15%,为 0.17mk——掘进工作面因瓦斯涌出不均匀的备用风量系数。

取 1.6;因此: Q=100qk=100× 0.17×1.6=27.2 m3/min ;二、按照 CO2涌出量计算Q=67qk式中: 67——以掘进工作面回风流中CO2浓度不超过 1.5%的换算系数;q——掘进工作面回风流中平均绝对 CO2涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对 CO2涌出量为矿井 CO2涌出量的15%,为 0.23m3/min ;k——掘进工作面因CO2涌出不均匀的备用风量系数,取 1.6;因此: Q=67qk=67× 0.23×1.6=25 m3/min ;三、按工作人员数量计算:Q≥4N 式中: Q——掘进工作面实际需要风量,m3/min ;4——每人每分钟供给的最低风量,m3/min ;N——掘进工作面同时工作的最多人数;取20;因此: Q≥ 5.44N=4×20=80 m3/min ;四、稀释无轨胶轮车排放尾气需风量Q≥4NPK 式中: Q——掘进工作面实际需要风量,m3/min ;5.44——每千瓦每分钟应供给的最低风量,m3/min ;N——掘进工作面矿用防爆柴油机车的数量,1台;P——掘进工作面矿用防爆柴油机车的功率,75KWK——配风系数,使用一台矿用防爆柴油机车运输时,取1;因此: Q≥5.44NPK=5.44×1× 75×1=408 m3/min ;五、按风速进行验算31.验算最小风量 Q≥60× 0.25×13.5=202.5 m/min32.验算最大风量 Q≤60×4×13.5=3240 m/min由以上计算可知,掘进工作面所需风量最小值3 3408m /min ,取 410 m/min 。

掘进工作面局部通风管理技术探讨【摘要】由于掘进工作面的作业空间狭小、不能全负压通风等客观因素,决定了掘进工作面局部通风现状。

加强掘进工作面的通风管理,对于预防煤矿瓦斯爆炸事故具有重大意义。

【关键词】掘进工作面;局部通风;通风管理引言近年来,随着高产高效综合机械化开采强度的加大,煤矿企业必然要求矿井巷道实现快速安全掘进来更好的适应矿井的正常采掘接替。

工作面推进长度和推进速度都呈增大的趋势,高瓦斯、大断面、长距离掘进等问题成为通风瓶颈。

煤巷掘进由于其煤壁暴露速度加快使得瓦斯释放量增加,最终不得不使其掘进速度减慢,极大地阻碍了矿井正常的采掘接替和安全高效生产;岩巷掘进爆破时的通风管理的不到位。

本文分析了掘井工作面瓦斯爆炸的原因,探讨了煤岩巷掘进工作面通风量的计算,并提出了掘进工作面通风管理的技术措施。

1掘井工作面瓦斯爆炸原因在一般矿井条件下,氧浓度基本都满足瓦斯爆炸的必要条件,只要瓦斯积聚和引爆火源两大基本因素同时具备就会发生瓦斯爆炸事故。

1.1 瓦斯积聚(1)局部通风机随意停开、无计划停电停风,风筒安装不合格、损坏不能及时修复、漏风严重,局部通风机选型不当或风机陈旧不完好等,造成掘进工作面风量不足、无风或微风作业,引起瓦斯积聚;(2)不按规定检查瓦斯、瓦检员脱岗,当工作面地质条件发生变化时,由于瓦斯检查不及时,隐患不能及时排除,而造成瓦斯积聚。

1.2 引爆火源在瓦斯爆炸事故中,有80%以上的引爆火源是由于违章放炮、电气设备失爆和带电作业造成的。

由此可见违章放炮、电气设备失爆和带电作业是引起瓦斯爆炸事故的主要原因。

(1)违章放炮:主要是炮眼不充填炮泥或充填不满不实;放炮母线悬挂不合格,而造成绝缘不好、明线和明接头发生短路电流火花;明火放炮(糊炮);不执行“一炮三检”和“三人联锁”放炮制度。

(2)电气设备失爆和带电作业:主要是使用不合格的防爆设备和不防爆设备;不按规定检修电器设备、违章带电作业,不按规程操作、使电缆绝缘损坏等,造成短路电流火花。

第一章概述29202运输顺槽为二采区29202回采工作面运输顺槽,担负9202回采工作面出煤、运输、通风、行人、管线敷设等任务。

设计长度840m,开口位置二采区运输巷,距29201运输顺槽往北34米,方位角118°00′00″。

29202运输顺槽断面为矩形,净断面:宽4500mm×高3000mm。

第二章风量计算一、按瓦斯涌出量计算:Q=100qk式中:Q——掘进工作面实际需要风量,m3/min;100——按掘进工作面回风流瓦斯浓度不超1.0%的换算系数;q——掘进工作面回风流中平均绝对瓦斯涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对瓦斯涌出量为矿井瓦斯涌出量的15%,为0.17m3/min;k——掘进工作面因瓦斯涌出不均匀的备用风量系数。

取1.6;因此:Q=100qk=100×0.17×1.6=27.2 m3/min;二、按照CO2涌出量计算Q=67qk式中:67——以掘进工作面回风流中CO2浓度不超过1.5%的换算系数;q——掘进工作面回风流中平均绝对CO2涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对CO2涌出量为矿井CO2涌出量的15%,为0.23m3/min;k——掘进工作面因CO2涌出不均匀的备用风量系数,取1.6;因此:Q=67qk=67×0.23×1.6=25 m3/min;三、按工作人员数量计算:Q≥4N式中:Q——掘进工作面实际需要风量,m3/min;4——每人每分钟供给的最低风量,m3/min;N——掘进工作面同时工作的最多人数;取20;因此:Q≥5.44N=4×20=80 m3/min;四、稀释无轨胶轮车排放尾气需风量Q≥4NPK式中:Q——掘进工作面实际需要风量,m3/min;5.44——每千瓦每分钟应供给的最低风量,m3/min;N——掘进工作面矿用防爆柴油机车的数量,1台;P——掘进工作面矿用防爆柴油机车的功率,75KWK——配风系数,使用一台矿用防爆柴油机车运输时,取1;因此:Q≥5.44NPK=5.44×1×75×1=408 m3/min;五、按风速进行验算1.验算最小风量Q≥60×0.25×13.5=202.5 m3/min2.验算最大风量Q≤60×4×13.5=3240 m3/min由以上计算可知,掘进工作面所需风量最小值408m3/min,取410 m3/min。

第一章概述29202运输顺槽为二采区29202回采工作面运输顺槽,担负9202回采工作面出煤、运输、通风、行人、管线敷设等任务。

设计长度840m,开口位置二采区运输巷,距29201运输顺槽往北34米,方位角118°00′00″。

29202运输顺槽断面为矩形,净断面:宽4500mm×高3000mm。

第二章风量计算一、按瓦斯涌出量计算:Q=100qk式中:Q——掘进工作面实际需要风量,m3/min;100——按掘进工作面回风流瓦斯浓度不超1.0%的换算系数;q——掘进工作面回风流中平均绝对瓦斯涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对瓦斯涌出量为矿井瓦斯涌出量的15%,为0.17m3/min;k——掘进工作面因瓦斯涌出不均匀的备用风量系数。

取1.6;因此:Q=100qk=100×0.17×1.6=27.2 m3/min;二、按照CO2涌出量计算Q=67qk式中:67——以掘进工作面回风流中CO2浓度不超过1.5%的换算系数;q——掘进工作面回风流中平均绝对CO2涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对CO2涌出量为矿井CO2涌出量的15%,为0.23m3/min;k——掘进工作面因CO2涌出不均匀的备用风量系数,取1.6;因此:Q=67qk=67×0.23×1.6=25 m3/min;三、按工作人员数量计算:Q≥4N式中:Q——掘进工作面实际需要风量,m3/min;4——每人每分钟供给的最低风量,m3/min;N——掘进工作面同时工作的最多人数;取20;因此:Q≥5.44N=4×20=80 m3/min;四、稀释无轨胶轮车排放尾气需风量Q≥4NPK式中:Q——掘进工作面实际需要风量,m3/min;5.44——每千瓦每分钟应供给的最低风量,m3/min;N——掘进工作面矿用防爆柴油机车的数量,1台;P——掘进工作面矿用防爆柴油机车的功率,75KWK——配风系数,使用一台矿用防爆柴油机车运输时,取1;因此:Q≥5.44NPK=5.44×1×75×1=408 m3/min;五、按风速进行验算1.验算最小风量Q≥60×0.25×13.5=202.5 m3/min2.验算最大风量Q≤60×4×13.5=3240 m3/min由以上计算可知,掘进工作面所需风量最小值408m3/min,取410 m3/min。

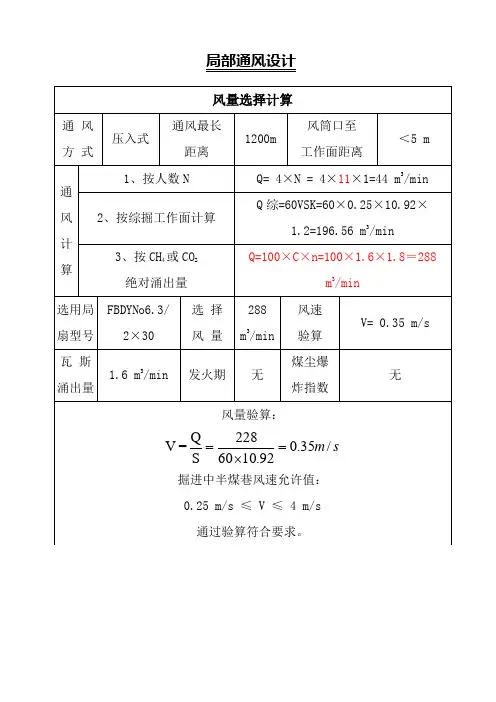

局部通风设计局部通风设计(一)、风筒选择由于工作面供风距离最长为1200m ,工作面所需风量为288 m 3/min,根据以上数据初步验算后选择Ф800mm 胶质风筒。

(二)、局扇选型计算: 1、局扇工作风量:Q 扇=310025.356100120003.012881m P Q =⨯-=-掘/min 2、局扇工作风压: a )风筒平均风量: Q 均=328525.356228m Q Q =⨯=⨯掘扇/minb )风筒总风阻:R 摩=ku d L 14.7)8.0(12000003.05.65.655=⨯⨯=⨯⨯α R 接=ku n s g r 76.125.08.922.106.012022=⨯⨯⨯⨯=⨯⨯ξR 弯=ku s g r 17.025.08.922.14.1222=⨯⨯⨯⨯=⨯⨯∑ξR 出=ku s g r 24.025.08.922.1122=⨯⨯⨯=⨯⨯ξR 总= R 摩+ R 接+ R + R 出=7.14=1.76=0.17=0.24 =9.31kuc )、局扇总风压:h=()OmmHQR222210602851.93=÷⨯=⨯均总通过以上计算,根据FBDYNO6.3/2×30型风机特性曲线,该风机风量为260~630 m3/min,全风压为46~630 mmH2O,电动机功率为2×30KW,满足设计要求。

以上式中:Q扇——局扇的工作风量Q掘——局扇的有效风量L ——供风量最长距离为1200mP100——风筒100m漏风率3%R总——风筒总风阻R摩——风筒摩擦阻力R接——风筒接头风阻R弯——风筒拐弯风阻R出——风筒出口风阻α——风筒阻力系数S ——风筒断面积,0.50m2d ——风筒直径,取0.8mγ——空气容重,取1.2g ——空气重力加速度,取9.8N/m2n ——风筒接头个数,取120个ξ——摩擦比例系数。

中组煤轨道下山与行人斜巷联络巷通风设计二〇一〇年十二月第一节通风一、通风方式及风机安设位置采用压入式通风,局部通风机安设在下组煤轨道巷新鲜风流中。

二、通风系统新风:地面→1#2#副井→集中运输巷→下组煤皮带下山→下组煤1611车场与皮带下山联络巷→下组煤轨道下山及局部通风机→下组煤轨道下山与行人斜巷联络巷→工作面。

污风:工作面→行人斜巷上山→回风钻孔→下组煤南部风道→总排附:通风系统图1-1三、风量计算1、按瓦斯涌出量计算:×KQ掘=100×QCH4Q掘=100×0.4×2=80m3/min式中: Q掘—掘进工作面实际需要的风量m3/min100—单位瓦斯涌出量,以回风流瓦斯浓度不超过1%的换算值Q CH4—掘进工作面绝对瓦斯涌出量m3/minK—掘进工作面的瓦斯涌出不均匀和备用风量系数,炮掘巷道取1.8—2,该巷取22、按同时工作的最多人数计算:Q=4N=4×25=100m3/minN——为工作面同时工作的最多人数3、按炸药使用量计算Q掘=25A=25×4.5=112.5m3/min式中:Q掘—掘进工作面实际需要的风量,m3/minA—掘进工作面一次爆破的最大炸药用量 kg25—每千克炸药爆破后,需要供给的风量 m3/(min.kg)4、按局部通风机的实际吸风量计算:(BSDF- 2×5.5KW)Q=Q局×I=160×1=160m3/min式中:Q—掘进工作面实际需要风量m3/minQ局—掘进工作面局部通风机的额定风量m3/minI—掘进工作面同时运转的局部通风机台数。

5、按风速计算:根据上述计算结果,选取最大风量Q=160m3/min作为验算依据。

①、按最小风速验算:Q掘=15S=15×8.62=129.3m3 <160m3/min②、按最高风速验算:Q掘=240S=240×6.76=1622.4m3/min>160m3/min符合《煤矿安全规程》规定。

T2022风道通风量计算补充安全技术措施根据通风计算的最新要求,需对T2022风道通风量重新进行计算,为确保施工安全,特制定安全技术措施如下:一、工作面通风情况通风区测得的数据显示该工作面绝对瓦斯涌出量为1.15 m3/min,目前该工作面采用全风压通风,风筒选用直径600mm的导风筒。

我矿爆破使用的炸药为三级乳化油炸药。

二、根据最新公式计算风量1、按瓦斯涌出量计算:Q掘=100×q掘×K掘通(m3/min)式中:Q掘———单个掘进工作面需要风量,m3/min;q掘———掘进工作面回风流中瓦斯(或二氧化碳)的绝对涌出量,m3/min;该工作面为1.15m3/min;K掘通———瓦斯涌出不均衡通风系数(正常生产条件下,连续观测1个月,日最大绝对瓦斯涌出量与月平均日瓦斯绝对涌出量的比值)。

取1.3Q掘=100×q掘×K掘通=100 ×1.15 ×1.3=149.5(m3/min)2、按炸药消耗量计算Q掘=10×A/T=10×15.6/1=156(m3/min)式中A—一次爆破炸药最大用量,按爆破图表总装药量为15.6kg;T—15分钟的整数倍,取1,即每次放炮排烟时间15分钟。

3、按工作面最多工作人员计算Q掘=4×N ×K (m3/min)式中:N———工作面同时作业的最多人数50人(交接班时);K———备用系数,取1.25。

4———每人每分钟供风标准,4m3/min。

Q掘=4×N×K=4×50×1.25=250(m3/min)根据以上计算可知,需最大风量为250m3/min。

12根据通风区测定,全风压通风口处的风量为600m 3/min ,迎头风量大于390m 3/min ,满足要求。

4、 按煤矿安全规程允许风速进行验算: 煤巷、半煤巷:15×S <Q 掘<240×S式中 : S ———掘进工作面平均断面积,m 2,取12.6m 2。

采掘工作面通风参数计算一、掘进通风参数计算及局扇选择:1、按巷道内最多人数计算:Q=4N=4×36=144m³/min2、按瓦斯涌出量计算:Q=100QCH4K通=100×0.6315×1.6=101 m³/min 3、按爆破装药计算:Q=25A=25×7.2=180 m³/min4、局扇选型及风量验算:根据上述计算数据,选用DBKJN04 5/2×5.5割爆型对旋轴流局部通风机,该风机各项参数为:风量:240——160 m³/min风压:320——3100Pa按照煤矿安全规程规定的最大,最小风速进行验算:最小风速:160 m³/min÷60s÷10.18m²=0.26m/s 最大风速:240 m³/min÷60s÷10.18m²=0.39m/s 经校验:该风机供风量能满足工作面的供风量的要求,且符合煤矿安规程要求。

1、按瓦斯涌出量计算:Q采=100×Q×K=100×0.6315×2=126.3m³/min式中:Q采—采煤工作面实际需要风量,m³/min;100—单位瓦斯涌出量配风量,以回风流瓦斯浓度不超过1%或CO2浓度不超过1.5%的换算值;Q—采煤工作面平均绝对瓦斯涌出量,m³/min;K—采煤工作面因瓦斯涌出不均匀的备用风量系数,通常炮采工作面K=1.8~2.02、按工作面温度计算:Q采=60×V采×S采=60×1.5×3.2=288m³/min式中:Q采—采煤工作面实际需要风量,m³/min;V采—采煤工作面的风速,18℃~20℃时最高风速取0.8~ 1.0:20℃~25℃时最高风速取1.0~1.5,m/s;S采—采煤工作面的平均断面积,可按最大和最小控顶断面积的平均值计算,m²。

第一章概述

29202 运输顺槽为二采区29202 回采工作面运输顺槽,担负9202 回采工作面出煤、运输、通风、行人、管线敷设等任务。

设计长度

840m,开口位置二采区运输巷,距29201运输顺槽往北34 米,方位角118° 00’ 00〃。

29202运输顺槽断面为矩形,净断面:宽

4500mn¥ 高3000mm

第二章风量计算

一、按瓦斯涌出量计算:

Q=100qk

式中:Q 掘进工作面实际需要风量,n l/min ;

100——按掘进工作面回风流瓦斯浓度不超 1.0%的换算系数;

q――掘进工作面回风流中平均绝对瓦斯涌出量,根据本矿瓦斯鉴定资料测算掘进工作面的绝对瓦斯涌出量为矿井瓦斯涌出量的15%,为0.17m3/min ;

k――掘进工作面因瓦斯涌出不均匀的备用风量系数。

取1.6 ;

因此:Q=100qk=100X 0.17 X 1.6=27.2 m 3/min ;

二、按照CO涌出量计算

Q=67qk

式中:67——以掘进工作面回风流中CO2 浓度不超过 1.5%的换算系数;

q――掘进工作面回风流中平均绝对CQ涌出量,根据本矿瓦

斯鉴定资料测算掘进工作面的绝对CO2 涌出量为矿井CO2 涌出量的15%,为0.23m3/min ;

k――掘进工作面因CO涌出不均匀的备用风量系数,取 1.6 ;

3

因此:Q=67qk=67X 0.23 X 1.6=25 m /min ;

三、按工作人员数量计算:

Q> 4N

式中:Q ---- 掘进工作面实际需要风量,m/min ;

4 ---- 每人每分钟供给的最低风量,m/min ;

N――掘进工作面同时工作的最多人数;取20;

因此:Q> 5.44N=4 X 20=80 m3/min ;

四、稀释无轨胶轮车排放尾气需风量

Q>4NPK

式中:Q ---- 掘进工作面实际需要风量,m/min ;

5.44 ――每千瓦每分钟应供给的最低风量,m3/min ;

N――掘进工作面矿用防爆柴油机车的数量,1台;

P――掘进工作面矿用防爆柴油机车的功率,75KW

1;

K――配风系数,使用一台矿用防爆柴油机车运输时,取

因此:Q> 5.44NPK=5.44 X 1 X 75 X 1=408 m3/min ;

1;

五、按风速进行验算

1. 验算最小风量Q> 60 X 0.25 X 13.5=20

2.5 m 3/min

2. 验算最大风量Q< 60 X 4 X 1

3.5=3240 m 3/min

由以上计算可知,掘进工作面所需风量最小值408m/min,取410 m3/min。

第三章风机与风筒的选型

一、风筒的选择

(1)、选型原则:

风筒直径能保证在最大通风长度时局部通风机供风量能满足工作面实际所需风量的要求;在巷道断面允许的情况下,尽可能选择直径较大的风筒,以降低风阻,减少漏风,节约通风电耗。

(2)、风筒的阻力

风筒的摩擦阻力系数与百米风阻值

(3)漏风系数

即:风筒有效风量率的倒数

P 漏=1/ (1-n n 接)=1+(1-84 X 0.002 )= 1.2

式中:n—风筒接头数,84个;

n接一每个接头的漏风率,插接时n接=0.01〜0.02 ;螺圈反

边接头时n接=0.002 二、计算所需通风机的工作风量

根据掘进工作面所需风量Q掘和风筒的漏风情况,用下式计算

所需通风机的工作风量Q通:

3

Q 通=0卩漏=410 X 1.2 = 492m/min

式中:Q通------ 所需局部通风机的工作风量,m/min ;

Q掘----- 掘进工作面所需风量,410m/min ;

三、风筒的漏风

正常情况下,胶布风筒接口、全长的壁面和缝合针眼都有漏

风,所以风筒漏风属于连续的均匀漏风。

漏风使局部通风机风量Q 与风筒出口风量Q掘不等。

风筒的漏风量Q漏与风筒种类,接头的数目、方法和质量以及风筒直径、风压等有关,但更主要的是与风筒的维护和管理密切相关。

反映风筒漏风程度的指标参数如下:

(1)风筒漏风率

即:风筒漏风量占局部通风机工作风量的百分数,用n漏表示。

n 漏= Q漏/Q 通X 100%=(Q通一Q出)/Q 通X 100%

=(492-410)/492 X 100%= 16.7%

n 漏虽能反映风筒的漏风情况,但不能作为对比指标,故常用

百米漏风率n 漏100 表示

n 漏100=n 漏/L X 100= 16.7%X 100/840 = 2%

般要求柔性风筒的百米漏风率的数值见表。

柔性风筒的百米漏风率

(2)有效风量率

即:掘进工作面风量占局部通风机工作风量的百分数P 有效=Q掘/Q 通X 100%= (Q 通一Q漏)/Q 通=(1 —n 漏)=83.3%

(3) 风筒阻力:h= RQ

R= a • LU/S3= 32X 10—4X 840X 0.8 X 3.14 -( 0.4 X 0.4 X

3.14 ) 3

=53.25Ns2/m8

Q = Q通X 0掘=492 X 410= 56 ( m/s ) 2

h = RQ= 53.25 X 56 = 2982Pa

式中:R风筒风阻,Ns/m

Q—风筒平均风量,m l/min

a—风筒摩擦阻力系数,a X 10—4/Ns2m

L—巷道长度,m

U—风筒周长,m

四、风机选型

(1)计算局部通风机全风压

设风筒出口动压损失为h动,则局部通风机全风压H全为:

2 4

H全=R风Q掘Q通+ h 动=R风Q掘Q通+ 0.811 p Q掘/D = 6.5/100 X 840 X (410 + 60) X (492 + 60) + 0.811 X 1.2 X (410 + 60)2+ 0.8 4

=

3170Pa

式中:R风------- 压入式风筒的总风阻;

Q通----- 局部通风机的实际工作风量,311m i/min ;

h动------ 风筒出口动压损失,Pa;

P——空气密度,1.2kg/m3;

D 风筒直径,0.8m o

根据15%的风筒局部风阻计算,所以

H 全=3170X( 1+0.15 ) =3645.5Pa

( 2)计算局部通风机进风口所需吸风量

3

Q吸=Q额X 1.2 = (400 〜630) X 1.2 = 480 〜756m/min ;

式中Q 吸——局部通风机进风口所需风量;

Q额——局部通风机的额定工作风量,400〜630m/min ;

1.2 备用系数。

通过计算得出,根据工作面所需局部通风机的工作风量Q需,所需局部通风机全风压H全,在各类局部通风机特性曲线上,确定局

部通风机的合理工作范围,选择长期运行效率较高的的局部通风机。

FBD^6.3/2 x 30型压入式对旋轴流局部通风机参数表

山西教场坪集团玉岭煤业有限公司

通风科。