六点定位法则

- 格式:ppt

- 大小:1.01 MB

- 文档页数:10

2六点定位原理的应用1. 六点定位原理简介六点定位原理,也称为六点定位算法,是一种基于三角测量的定位方法。

该方法通过测量目标物体与至少三个参考点的距离,以及目标物体与参考点之间的角度关系,来确定目标物体的空间坐标位置。

2. 六点定位原理的工作原理六点定位原理基于三角测量原理,假设有三个参考点A、B、C,它们的位置已知。

目标物体P与这三个参考点之间的距离已知,我们需要确定目标物体P的坐标位置。

首先,通过测量目标物体P与参考点A、B、C之间的距离,我们可以得到三个距离值,分别为d1、d2、d3。

其次,我们计算参考点A和目标物体P之间的夹角α,参考点B和目标物体P 之间的夹角β,以及参考点C和目标物体P之间的夹角γ。

最后,利用三角学原理,我们可以根据上述距离和角度信息,通过数学计算的方式确定目标物体P的坐标位置。

3. 六点定位原理的应用领域六点定位原理广泛应用于以下领域:3.1 室内定位在室内环境中,六点定位原理可以用于实现准确的室内定位。

通过在室内设置多个参考点,结合六点定位原理,可以确定移动设备在室内的准确位置,为用户提供各种定位服务,如导航、定位追踪等。

3.2 航空航天六点定位原理在航空航天领域也有重要应用。

飞行器的导航和定位是航空航天工程中的关键问题之一。

通过采用六点定位原理,可以实现航空器在三维空间中的准确定位,确保飞行器的安全和精准导航。

3.3 机器人导航在机器人领域,六点定位原理可以用于实现机器人的准确导航。

通过在机器人周围设置多个参考点,结合六点定位原理,可以确定机器人的精确位置,实现智能导航、避障等功能。

3.4 海洋勘探在海洋勘探领域,六点定位原理可以应用于水下设备的定位。

通过在水下设置多个参考点,结合六点定位原理,可以确定水下设备的准确位置,为海洋勘探研究提供定位数据支持。

4. 六点定位原理的优势和局限性4.1 优势六点定位原理具有以下优势:•定位精度高:通过测量多个点的距离和角度信息,可以实现较高的定位精度。

工件的六点定位原则一、概述工件的定位和夹紧是机械制造工艺中十分重要的技术内容之一,因为零件在加工时在机床上的正确安装(定位和夹紧)与否是获得合格零件的关键,保证加工时刀具与工件之间正确加工位置,就是说是保证零件的尺寸精度、形状和位置精度以及合格的表面质量等重要技术要求的关键。

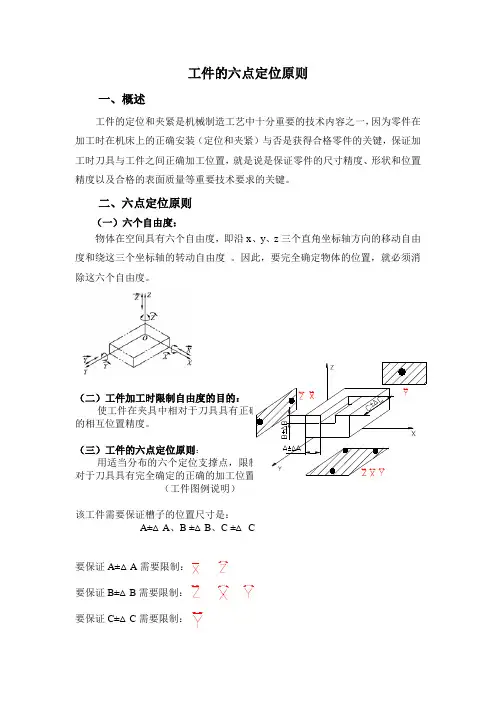

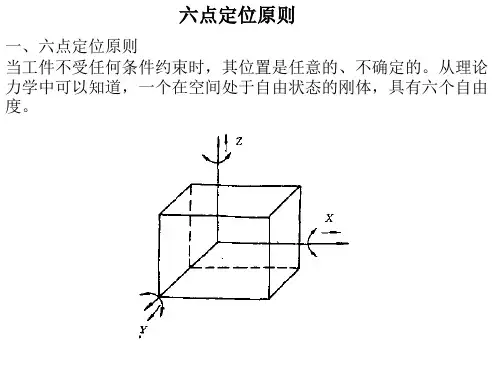

二、六点定位原则(一)六个自由度:物体在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。

因此,要完全确定物体的位置,就必须消除这六个自由度。

(二)工件加工时限制自由度的目的:的相互位置精度。

(三)工件的六点定位原则:(工件图例说明)该工件需要保证槽子的位置尺寸是:A±△A、B ±△B、C ±△ C要保证A±△A要保证B±△B要保证C±△C(四)定位支承点的合理分布:如果定位支承点如图分布,将有以下自由没法限制,即为:使工件产生绕Y轴和Z轴的旋转而无法保证A±△A、B ±△B的加工精度定位支承点像这样在同一条直线上,是绝对不允许的,属不合理分布。

二、六点定位原则的应用(一)分析模型的建立1、建立三位坐标系2、设立分析平面一个大平面(三点):限制一个移动和两个转动一个狭长平面(两点):限制一个移动和一个转动一个小平面(一点):限制一个移动(如图)(二)投影(1)对工件与夹具定位元件的接触面按其特点分别往三个坐标平面上投影。

(2(3(三)定位分析1、套类工件在芯轴上的定位:投影结果:1)XOY面限制了2)YOZ面限制了(2)圆柱形工件在V型贴上定位:1)圆柱在两个短V型铁上定位限制了:2)思考:A)圆柱体在长、短V型铁上定位。

B)圆柱体在车床上两顶尖安装时的定位。

什么是六点定位原理

六点定位原理是一种用于确定物体空间位置的方法。

它基于一个简单的观察:当一个物体在三维空间中移动时,我们可以通过观察该物体在不同位置上的六个特征来确定其准确位置。

这六个特征分别是:三个坐标轴上的位置(x、y、z)和三个欧

拉角(俯仰角、偏航角、滚转角)。

坐标轴上的位置定义了物体在空间中的位置,而欧拉角则定义了物体围绕自身坐标轴的旋转程度。

通过测量物体在不同位置上的这六个特征,并利用三角学和几何学的原理进行计算和推导,可以精确确定物体在三维空间中的位置。

与其他定位方法相比,六点定位原理具有较高的精度和准确性。

由于它基于物体在空间中的真实位置和旋转角度进行计算,可以有效地避免误差积累和歧义。

六点定位原理在许多领域都有广泛应用。

例如,在机器人导航中,机器人可以通过测量其周围环境中固定物体的六个特征来确定自身的位置和姿态。

在虚拟现实技术中,通过追踪用户头部的六个特征,可以实现对用户视角的准确跟踪和呈现。

此外,在航空航天、医疗设备和工业生产等领域,六点定位原理也被广泛应用于精确定位和姿态控制的问题上。

总之,六点定位原理是一种基于物体在空间中位置和旋转角度的观察记录和计算,用于确定物体在三维空间中位置的方法。

它具有高精度和准确性,并在多个领域有广泛应用。

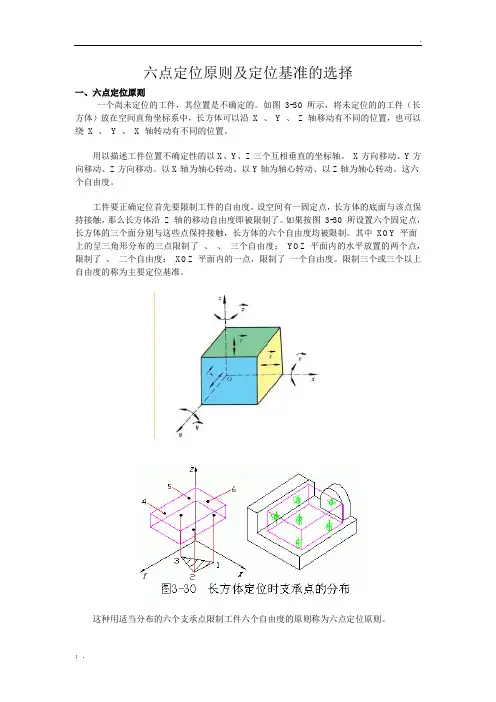

六点定位原则及定位基准的选择一、六点定位原则一个尚未定位的工件,其位置是不确定的。

如图3-30 所示,将未定位的的工件(长方体)放在空间直角坐标系中,长方体可以沿X 、Y 、Z 轴移动有不同的位置,也可以绕X 、Y 、X 轴转动有不同的位置。

用以描述工件位置不确定性的以X、Y、Z三个互相垂直的坐标轴。

X方向移动、Y方向移动、Z方向移动。

以X轴为轴心转动、以Y轴为轴心转动、以Z轴为轴心转动。

这六个自由度。

工件要正确定位首先要限制工件的自由度。

设空间有一固定点,长方体的底面与该点保持接触,那么长方体沿Z 轴的移动自由度即被限制了。

如果按图3-30 所设置六个固定点,长方体的三个面分别与这些点保持接触,长方体的六个自由度均被限制。

其中XOY 平面上的呈三角形分布的三点限制了、、三个自由度;YOZ 平面内的水平放置的两个点,限制了、二个自由度;XOZ 平面内的一点,限制了一个自由度。

限制三个或三个以上自由度的称为主要定位基准。

这种用适当分布的六个支承点限制工件六个自由度的原则称为六点定位原则。

支承点的分布必须适当,否则六个支承点限制不了工件的六个自由度。

例图3-30 中XOY 平面内的三点不应在一直线上,同理,YOZ 平面内的两点不应垂直布置。

六点定位原则是工件定位的基本法则,用于实际生产时起支承作用的是有一定形状的几何体,这些用于限制工件自由度的几何体即为定位元件。

表3-10 为常用定位元件能限制的工件自由度。

二、由工件加工要求确定工件应限制的自由度数工件定位时,影响加工精度要求的自由度必须限制;不影响加工精度要求的自由度可以限制也可以不限制,视具体情况而定。

按照工件加工要求确定工件必须限制的自由度是工件定位中应解决的首要问题。

例如图3-31 所示为加工压板导向槽的示例。

由于要求槽深方向的尺寸A 2 ,故要求限制Z 方向的移动自由度;由于要求槽底面与C 面平行,故绕X 轴的转动自由度和绕Y 轴的转动自由度要限制;由于要保证槽长A 1 ,故在X 方向的移动自由度要限制;由于导向槽要在压板的中心,与长圆孔一致,故在Y 方向的移动自由度和绕Z 轴的转动自由度要限制。

六点定位原则

六点定位原则(Six-point positioning principle)是指在视觉传播中为了更直观地传达信息,需要将视觉要素放置在画面的特定位置上,六个主要的定位原则如下:

1. 顶点定位(Vertex positioning):将主体放置在画面的顶点位置上,使之成为画面的焦点。

这种定位方式可以吸引观众的注意力,并突出主题。

2. 对称定位(Symmetrical positioning):通过将要素放在画面的对称位置上,创造出平衡和稳定感。

这种定位方式能够传递出一种和谐与和平的感觉。

3. 边缘定位(Edge positioning):将要素放置在画面的边缘位置上,可以创造出一种张力和独特感。

这种定位方式能够吸引观众的注意力,并突出画面的边缘特性。

4. 分隔定位(Separation positioning):通过将要素放置在画面的不同区块上,创造出一种分割和对比感。

这种定位方式可以突出不同要素之间的关系,并加强视觉效果。

5. 居中定位(Centrality positioning):将要素放置在画面的中央位置上,创造出一种稳定和集中的感觉。

这种定位方式能够使观众的目光集中在画面的中央,同时强调主题。

6. 对角定位(Diagonal positioning):通过将要素放置在画面的对角位置上,创造出一种动感和紧张感。

这种定位方式能够使画面更有层次感,并引起观众的兴趣。

六点定位原理定位技术在现代社会中发挥着重要作用,其中六点定位原理是一种常用的定位方式。

本文将介绍六点定位原理的基本概念、原理和应用领域。

一、基本概念六点定位是一种基于目标周围的六个已知点的相对位置来确定目标位置的定位原理。

这六个已知点可以是地标、传感器、或者其他定位设备。

通过测量目标与这些已知点的相对距离或角度,可以计算出目标的精确位置。

二、原理六点定位原理的核心思想是通过多个点的信息交汇来确定目标的准确位置。

通过测量目标与这六个点的关系,可以建立一个多边形,目标的位置即在这个多边形的交汇点处。

通过准确测量每个点到目标的距离或角度,可以提高定位的精度。

三、应用领域六点定位原理在许多领域都有广泛的应用,其中最常见的是导航和定位。

在航空航天、海洋探索、地质勘探等领域中,六点定位原理被广泛应用于确定目标位置。

此外,在军事、建筑、交通等领域中也有着重要的应用价值。

四、优势和局限性六点定位原理具有定位精度高、稳定性强的优势,可以在没有GPS信号的环境下实现准确定位。

然而,受限于已知点的数量和位置,六点定位原理在遮挡物较多或目标移动速度较快的情况下可能会出现定位误差。

五、未来发展随着科技的进步和定位技术的不断发展,六点定位原理在未来有望得到更广泛的应用。

通过结合传感器技术、数据处理算法和人工智能技术,可以进一步提高定位的精度和可靠性,拓展六点定位原理的应用领域。

六、结论六点定位原理作为一种重要的定位方式,在现代社会中扮演着重要的角色。

通过深入研究和不断创新,六点定位原理有望在各个领域发挥更大的作用,为人类的生产生活带来更多便利和安全保障。

以上就是关于六点定位原理的介绍,希望能够帮助读者更好地理解这一定位原理的基本概念、原理和应用。

感谢阅读!。

工件的六点定位原则

答案:

一、几何中心定位

几何中心定位是指通过机械加工根据产品的设计图纸测算出几何中心坐标的方式进行定位,主要用于精度较高的产品加工中,例如精密模具、精密零件等。

几何中心定位可以保证产品准确度和稳定性。

二、角点定位

角点定位是指将产品放置在定位工作台上,将其与工作台上的角点对齐而进行的定位方式。

以该角为线性定位,通常用于钣金成形加工中的角铆件或者是箱体加工等,具有很好的刚性定位特性。

三、圆心定位

圆心定位指的是对于直线和圆形的产品进行加工定位时,通过定位圆心坐标的方式来实现。

通常用于加工圆形和弧形零件等,圆心定位精度高,容易实现。

四、平面定位

平面定位是通过将产品放置在定位工作台上的面板上,利用平板和工作台的互相嵌合实现的定位方式。

具备很高的精度和稳定性,通常用于加工平面和薄板等零部件。

五、法线定位

法线定位是指将产品固定在工作台上,以产品轴线与法线的交点为基准点,进行定位。

较常见的应用领域就是对于轴类和轮廓零件的加工,例如机械中的转轴、滚动轴承等。

六、斜面定位

斜面定位和角点定位类似,指的是通过使用定位台上的斜向刻度来对产品进行定位的方式。

通常用于平面零部件的加工定位,例如机壳体等。

以上六种定位方式各有其适用场景和使用技巧,掌握正确的定位方法对于保证产品加工质量有着非常重要的作用。

一些较为简单的零部件可以使用单一的定位方式,而对于复杂的零部件可能需要综合使用多种定位方式来实现更高的定位精度和稳定性。

工件的六点定位原则一、概述工件的定位和夹紧是机械制造工艺中十分重要的技术内容之一,因为零件在加工时在机床上的正确安装(定位和夹紧)与否是获得合格零件的关键,保证加工时刀具与工件之间正确加工位置,就是说是保证零件的尺寸精度、形状和位置精度以及合格的表面质量等重要技术要求的关键。

二、六点定位原则(一)六个自由度:物体在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。

因此,要完全确定物体的位置,就必须消除这六个自由度。

(二)工件加工时限制自由度的目的:的相互位置精度。

(三)工件的六点定位原则:(工件图例说明)该工件需要保证槽子的位置尺寸是:A±△A、B ±△B、C ±△ C要保证A±△A要保证B±△B要保证C±△C(四)定位支承点的合理分布:如果定位支承点如图分布,将有以下自由没法限制,即为:使工件产生绕Y轴和Z轴的旋转而无法保证A±△A、B ±△B的加工精度定位支承点像这样在同一条直线上,是绝对不允许的,属不合理分布。

二、六点定位原则的应用(一)分析模型的建立1、建立三位坐标系2、设立分析平面一个大平面(三点):限制一个移动和两个转动一个狭长平面(两点):限制一个移动和一个转动一个小平面(一点):限制一个移动(如图)(二)投影(1)对工件与夹具定位元件的接触面按其特点分别往三个坐标平面上投影。

(2(3(三)定位分析1、套类工件在芯轴上的定位:投影结果:1)XOY面限制了2)YOZ面限制了(2)圆柱形工件在V型贴上定位:1)圆柱在两个短V型铁上定位限制了:2)思考:A)圆柱体在长、短V型铁上定位。

B)圆柱体在车床上两顶尖安装时的定位。

六点定位原理

六点定位原理是一种常用于导航和定位的技术,通过六个已知点的坐标和距离

来确定目标点的位置。

这种原理在航海、航空、地理测量等领域都有着广泛的应用。

下面将详细介绍六点定位原理的基本概念、原理和应用。

首先,六点定位原理的基本概念是指在一个平面上,通过已知的六个点和这些

点之间的距离,来确定一个目标点的位置。

这六个已知点可以是地理位置的坐标,也可以是其他具有确定位置的点,比如测量点、标志物等。

而目标点的位置则可以通过数学计算来确定。

其次,六点定位原理的原理是基于三角测量的方法。

通过已知点和目标点之间

的距离,可以构成多个三角形,然后利用三角形的性质和三角函数来计算目标点的坐标。

这种方法在数学上是可行的,并且在实际应用中也被广泛采用。

六点定位原理的应用非常广泛。

在航海领域,船舶可以通过测量周围岛屿或者

灯塔的位置和距离来确定自己的位置,从而进行导航。

在航空领域,飞机可以通过测量地面上的雷达站或者其他飞机的位置和距离来进行空中定位。

在地理测量领域,测量人员可以通过设置测量点和测量距离来确定地形的高程和坐标。

总之,六点定位原理是一种非常实用的定位方法,它通过简单的几何计算和三

角函数来确定目标点的位置,具有计算简便、精度高的特点,因此在导航和定位领域有着广泛的应用前景。

通过深入理解六点定位原理的基本概念、原理和应用,可以更好地掌握这一定位技术,为实际应用提供更加可靠的支持。

什么是六点定位原理

六点定位原理是一种用于确定物体位置的方法,它通过测量物体与已知六个点的距离来确定其准确位置。

这种原理在地理定位、导航系统以及工程测量中被广泛应用,是一种非常有效的定位方法。

首先,六点定位原理需要明确六个已知点的准确位置和它们之间的距离。

这些已知点可以是地理上的标志性建筑物、地形特征或者人工设置的标志物,它们的位置必须是准确且稳定的。

然后,通过测量物体到这六个点的距离,利用三角定位原理来计算出物体的准确位置。

这种方法可以保证定位的准确性和稳定性,特别适用于需要高精度定位的领域。

六点定位原理的优势在于它可以通过多个点的测量来消除误差,提高定位的精度。

同时,由于使用了多个点的信息,即使其中一个点出现误差,也不会对整体定位结果造成太大影响。

这种方法的稳定性和可靠性是其他定位方法所无法比拟的。

在实际应用中,六点定位原理可以应用于各种领域。

在地理定位中,利用地标建筑物和地形特征作为已知点,可以实现对目标位置的准确定位。

在导航系统中,通过多个卫星信号的接收和处理,可以实现对车辆或者航空器的精确定位。

在工程测量中,通过设置固定的测量点,可以实现对建筑物或者地形的精确测量和定位。

总之,六点定位原理是一种非常有效的定位方法,它通过多点测量消除误差,提高定位精度和稳定性。

在各种领域的实际应用中都有着重要的作用,是现代定位技术中不可或缺的一部分。

通过深入理解和应用六点定位原理,可以更好地实现对目标位置的准确定位,为各种领域的发展和应用提供重要支持。