作业条件危险性分析法(LEC)

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

附录A作业条件危险性分析评价法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

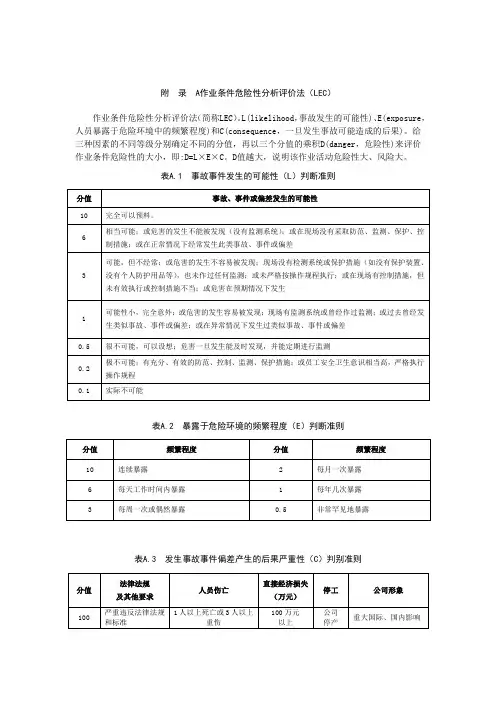

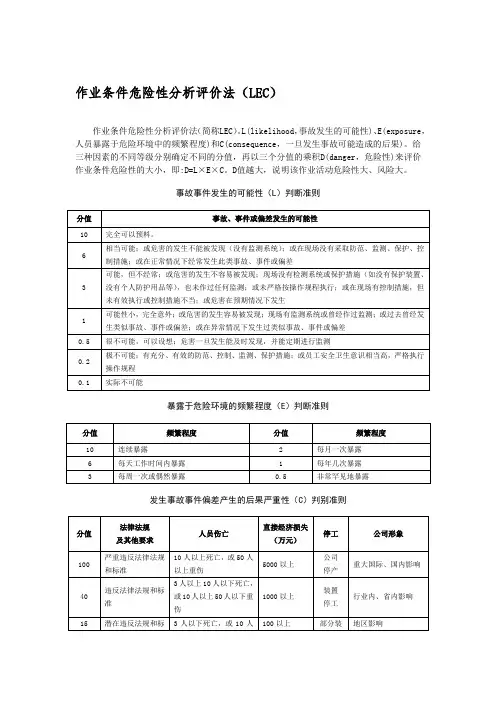

表A.1 事故事件发生的可能性(L)判断准则

表A.2 暴露于危险环境的频繁程度(E)判断准则

表A.3 发生事故事件偏差产生的后果严重性(C)判别准则

表A.4 风险等级判定准则及控制措施(D)。

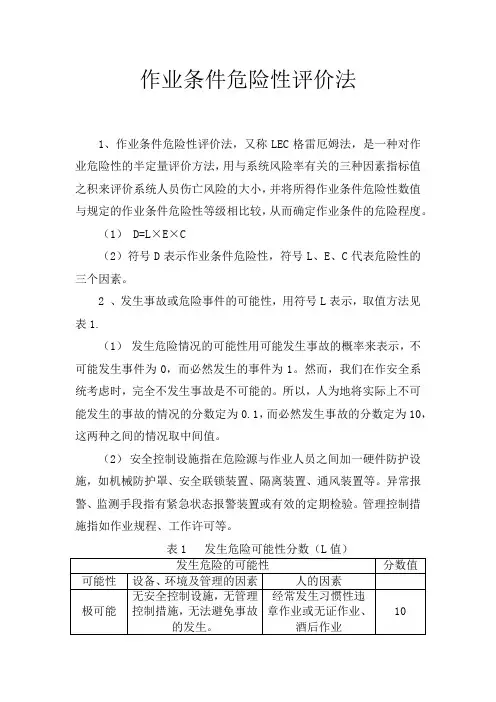

作业条件危险性评价法1、作业条件危险性评价法,又称LEC格雷厄姆法,是一种对作业危险性的半定量评价方法,用与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。

(1) D=L×E×C(2)符号D表示作业条件危险性,符号L、E、C代表危险性的三个因素。

2 、发生事故或危险事件的可能性,用符号L表示,取值方法见表1.(1)发生危险情况的可能性用可能发生事故的概率来表示,不可能发生事件为0,而必然发生的事件为1。

然而,我们在作安全系统考虑时,完全不发生事故是不可能的。

所以,人为地将实际上不可能发生的事故的情况的分数定为0.1,而必然发生事故的分数定为10,这两种之间的情况取中间值。

(2)安全控制设施指在危险源与作业人员之间加一硬件防护设施,如机械防护罩、安全联锁装置、隔离装置、通风装置等。

异常报警、监测手段指有紧急状态报警装置或有效的定期检验。

管理控制措施指如作业规程、工作许可等。

表1 发生危险可能性分数(L值)3、人出现在这种危险环境的时间,用符号E 表示,取值方法见表2。

(1) 当人出现于危险情况中的时间E 越长,危险性越大。

这里规定连续出现在危险环境中的情况为10,而每年仅出现几次或相当少的时间为1。

(2)E 值取值时,如果实际情况界于两档之间,按照上限取值。

表2 出现于危险环境中的分数(E 值)4、发生事故可能产生的后果,用符合C 表示,取值方法见表3。

(1)事故(包括职业病)发生后的危害程度变化范围很大,对于伤亡事故来说,可以是轻微的伤害直到多人死亡的后果。

把微伤规定为1,把大灾难10人及以上死亡的可能性分数定为100,其它情况的分数值均在1~100之间。

(2)C值取值时,应按照事故发生的最严总后果取值,重大危险源C值取100。

表3 事故发生后可能结果的分数(C值)表4 危险性等级分数(D值)。

作业条件危险性分析LEC评价法概述作业条件危险性分析(LEC)评价法是指对危险物质或危险作业场所中可能发生的事故事件进行综合评价和分析,以确定其引发事故的频率和后果的程度,并通过评价结果来加强危险物质或危险作业场所的安全措施。

LEC评价法具有简单、快速和高效的特点,广泛应用于工业、交通、建筑等领域。

LEC评价法的原理LEC评价法是基于对危险作业条件的分析,综合考虑以下三个因素来评价其危险性:1.损失事件的可能性(L)2.损失事件发生时造成的影响(E)3.损失事件的后果的严重性(C)L、E、C三个因素都是可以用数值表示的。

其中,L代表概率,常以年度频次为衡量标准。

E和C通常采用财产和人命威胁的标准来定义。

LEC评价法能够综合考虑这些因素,其原理类似于风险矩阵方法,将它们与预设的标准相比较,并将危险性分为五个级别。

LEC评价法具体步骤LEC评价法的具体步骤如下:步骤1:确定损失事件(LOA)该步骤是为了明确评估的对象而进行的。

首先要将待评估的作业条件(LOA)明确规定为一个确定的损失事件,并给出其发生的时间与空间范围。

步骤2:确定发生的频率和影响损失事件的因素该步骤主要是为了确定评估损失事件(L, E, C)的因素、影响和发生的频率,并进行概率分析,确定各因素和影响对损失事件发生的贡献值。

步骤3:进行LEC分析该步骤主要是根据步骤2中确定的各因素和影响的贡献值,计算出评估结果,并根据预先设定的标准将危险性分为五个级别。

步骤4:确定减轻或消除危险的措施根据LEC评价结果,确定减轻或消除危险的措施,使评价结果进一步优化。

LEC评价法在实际中的应用LEC评价法广泛应用于各种危险作业条件的分析和评价,如化工、石油、建筑等行业。

在实际应用中,可以设置多种不同的评估方法和标准,以适应不同的行业或特定任务的需求。

例如,对于一个化工企业的储罐区,可采用LEC评价法来评估其危险性,按照以下步骤展开:步骤一:确定损失事件(LOA)•储罐区泄漏步骤二:确定发生的频率和影响损失事件的因素•液体储存量•损坏储罐数量•容器维护历史•消防设施配置情况•作业规程步骤三:进行LEC分析•发生概率–1年一次 1–1年以上 2•影响程度–经济受损低于8000美元 1–经济受损8万美元以上 5•严重程度–伤亡人数0人 1–伤亡人数超过5人 5根据上述分析结果,可将危险性分为五个级别,以评估储罐区的安全等级。

作业条件危险性分析评价法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

事故事件发生的可能性(L)判断准则

暴露于危险环境的频繁程度(E)判断准则

发生事故事件偏差产生的后果严重性(C)判别准则

风险等级判定准则及控制措施(D)。

作业条件危险性分析法LECLEC(作业条件危险性分析法)是一种用于识别、评估和控制工作条件中潜在危险的方法。

它是一种系统性的方法,可以帮助工作场所识别并处理潜在的危险,以预防事故和职业伤害的发生。

LEC方法的核心概念是基于作业和条件危险的分析。

通过对作业职责、作业活动和作业环境的分析,可以确定出可能导致事故和伤害的危险因素。

LEC方法通过以下三个步骤来实施:前提条件、作业操作和结果条件的分析。

在LEC方法中,前提条件是指在进行具体作业之前需要满足的条件。

这些条件包括工作许可证、工作准备、培训、技能和器材等。

通过对前提条件的分析,可以确定出可能导致事故和伤害的潜在危险因素。

作业操作是指实际进行作业的过程。

在LEC方法中,对作业操作进行分析可以识别出可能导致事故和伤害的危险因素。

这些因素包括不正确的方法、低效的工具和设备、无法预测的工作环境等。

结果条件是指作业完成后可能出现的结果。

通过对结果条件进行分析,可以确定出可能导致事故和伤害的潜在危险因素。

这些因素包括错误的输出、质量问题、不良的后果等。

LEC方法的一个重要特点是风险评估。

通过对每个危险因素的评估,可以确定其潜在的严重程度和发生的可能性。

根据风险评估的结果,可以采取相应的控制措施以减少风险。

LEC方法的另一个重要特点是整体性。

它不仅考虑了独立的危险因素,还考虑了它们之间的相互作用和综合效应。

通过对整个工作系统的分析,LEC方法可以更好地理解和控制潜在的危险。

LEC方法在各种工业领域都可以应用。

它可以用于评估工厂生产线上的危险因素,也可以用于评估建筑施工现场的危险因素。

无论在哪个领域,LEC方法都可以帮助工作场所识别出潜在的危险,从而采取相应的措施保障员工的安全和健康。

综上所述,LEC方法是一种重要的工具,可以帮助工作场所识别和控制潜在的危险。

通过对作业和条件危险的分析,可以确定可能导致事故和伤害的危险因素。

通过风险评估和整体分析,可以采取相应的控制措施以减少风险。

作业条件危险性评价法(LEC法)

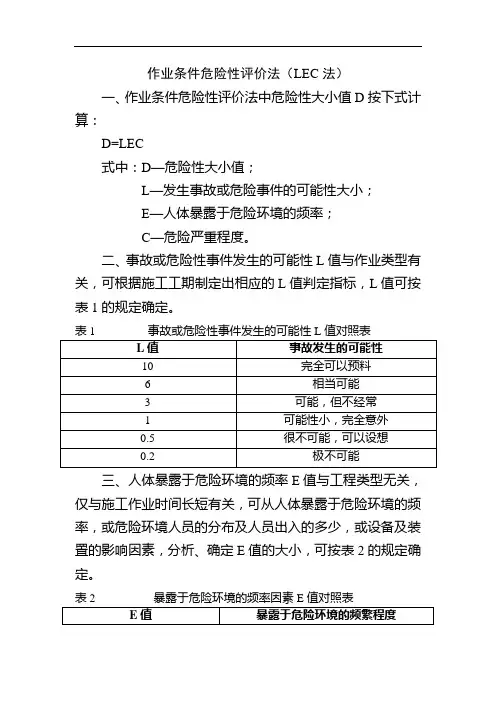

一、作业条件危险性评价法中危险性大小值D按下式计算:

D=LEC

式中:D—危险性大小值;

L—发生事故或危险事件的可能性大小;

E—人体暴露于危险环境的频率;

C—危险严重程度。

二、事故或危险性事件发生的可能性L值与作业类型有关,可根据施工工期制定出相应的L值判定指标,L值可按表1的规定确定。

三、人体暴露于危险环境的频率E值与工程类型无关,仅与施工作业时间长短有关,可从人体暴露于危险环境的频率,或危险环境人员的分布及人员出入的多少,或设备及装置的影响因素,分析、确定E值的大小,可按表2的规定确定。

四、发生事故可能造成的后果,即危险严重度因素C值与危险源在触发因素作用下发生事故时产生后果的严重程度有关,可从人身安全、财产及经济损失、社会影响等因素,分析危险源发生事故可能产生的后果确定C值,可按表3的规定确定。

五、危险源风险等级划分以作业条件危险性大小D值作为标准,按表4的规定确定。

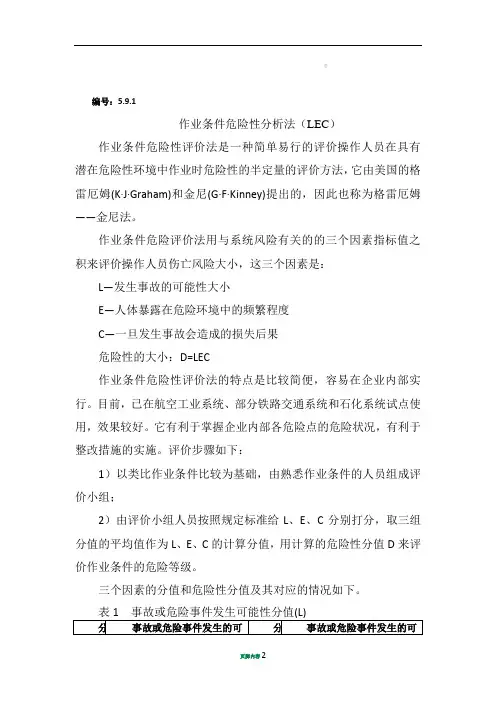

编号:5.9.1作业条件危险性分析法(LEC)作业条件危险性评价法是一种简单易行的评价操作人员在具有潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格雷厄姆(K·J·Graham)和金尼(G·F·Kinney)提出的,因此也称为格雷厄姆——金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是:L—发生事故的可能性大小E—人体暴露在危险环境中的频繁程度C—一旦发生事故会造成的损失后果危险性的大小:D=LEC作业条件危险性评价法的特点是比较简便,容易在企业内部实行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于整改措施的实施。

评价步骤如下:1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组;2)由评价小组人员按照规定标准给L、E、C分别打分,取三组分值的平均值作为L、E、C的计算分值,用计算的危险性分值D来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

表1 事故或危险事件发生可能性分值(L)分事故或危险事件发生的可分事故或危险事件发生的可值能性值能性1 0完全会被预料到.5可以设想,但高度不可能6相当可能.2极不可能3不经常,但可能.1实际上不可能1完全意外,极少可能表2 暴露于潜在危险环境的分值(E)分值出现于危险环境的情况分值出现于危险环境的情况1 0连续暴露于潜在危险环境2每月暴露一次6逐日在工作时间内暴露1每年几次出现在潜在危险环境3每周一次或偶然的暴露0.5非常罕见的暴露分值可能结果分值可能结果10大灾难,许多人死亡7严重,严重伤害40灾难,数人死亡3重大,致残15非常严重,一人死亡1引人注目,需要救护表4 危险性分值(D)分值危险程度分值危险程度>32 0极其危险,不能继续作业20~7可能危险,需要注意160 ~320高度危险,需要立即整改<20稍有危险,或许可以接受70~160显著危险,需要整改。

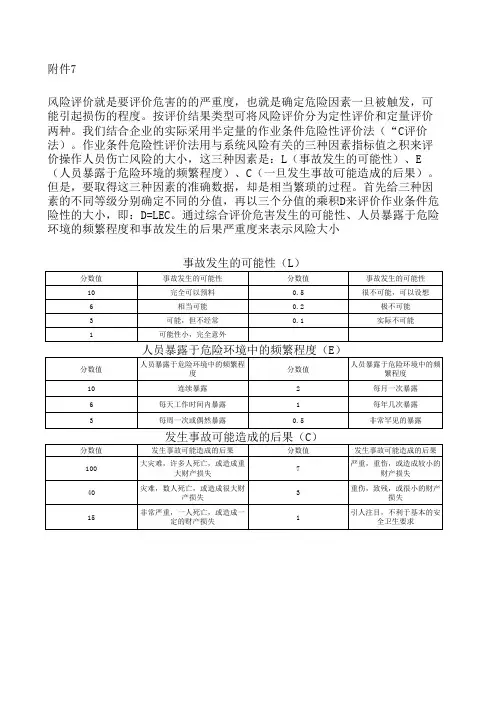

附件7

风险评价就是要评价危害的的严重度,也就是确定危险因素一旦被触发,可能引起损伤的程度。

按评价结果类型可将风险评价分为定性评价和定量评价两种。

我们结合企业的实际采用半定量的作业条件危险性评价法(“C评价法)。

作业条件危险性评价法用与系统风险有关的三种因素指标值之积来评价操作人员伤亡风险的大小,这三种因素是:L(事故发生的可能性)、E (人员暴露于危险环境的频繁程度)、C(一旦发生事故可能造成的后果)。

但是,要取得这三种因素的准确数据,却是相当繁琐的过程。

首先给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D来评价作业条件危险性的大小,即:D=LEC。

通过综合评价危害发生的可能性、人员暴露于危险环境的频繁程度和事故发生的后果严重度来表示风险大小

LEC风险评价分值法是一种评价风险等级的简单有效的方法,根据所评价的风险分值可以将风险进行分级。

风险分值69>D>0为低风险,表达为稍有危险,需要注意;如果160>D>70定位一般风险,需及时整改;如果320>D>160定为较大风险,需制定安全措施方案组织整改;D>320定为重大风险,不能继续作业。

值得注意的是危险性等级的划分是凭经验判断,难免带有局限性,不能认为是普遍适用的,应用时需要根据实际情况予以纠正。

按危险性分值划分危险等级的标准如下表。

什么是作业条件危险性评价法(LEC)?什

么是MES评价法?

作业条件危急性评价法(LEC)

作业条件危急性评价法(LEC)是对具有潜在危急性的作业环境中的危急源进行半定量评价的平安评价方法,用于评价操作人员在具有潜在危急性的环境中作业时的危急性、危害性。

作业条件危急性与三个因素有关,分别是事故发生的可能性(L)、人员暴露于危急环境的频繁程度(E)和事故可能造成的后果(C)。

假设作业条件危急性大小用D表示,那么风险值D=L×E×C(以下写为D=LEC)。

D值越大,说明该系统危急性越大,越需要增加平安措施,掌握或消退风险。

事故发生的可能性(L)、人员暴露于危急环境中的频繁程度(E)和事故可能造成的后果(C)的取值严峻影响作业条件危急性的大小。

MES评价法

MES评价法原理和LEC评价法类似,风险程度(R)是事故发生的可能性(L)与事故后果(S)的组合,即R=LS。

事故发生的可能性是人体暴露于危急环境的频繁程度(E)和掌握措施的状态(M)的组合,即L=ME,R=MES。

假如事故没有人员伤亡,仅为财产损失,则R=MS。

MES评价法是LEC评价法的进化版,应用范围更广。

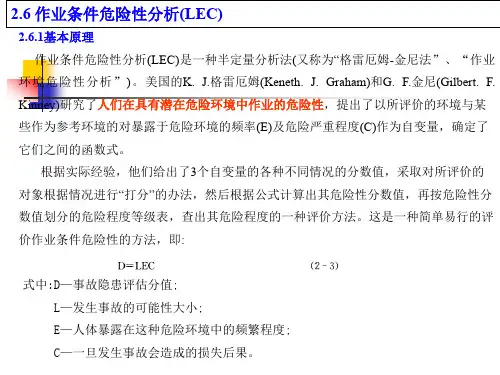

作业条件危险分析(LEC法)该方法认为:对于一个具有潜在危险性的作业条件,影响危险性的主要因素有3个:

①发生事故或危险事件的可能性;

②暴露于这种危险环境的情况(频繁程度);

③事故一旦发生可能产生的后果。

用公式来表示,则为:D=LEC

L:发生事故的可能性大小

E:人体暴露在这种危险环境中的频繁程度

C:一旦发生事故会造成的损失后果

D:作业条件的危险性

L—发生事故的可能性大小

E—人体暴露在这种危险环境中的频繁程度

C—发生事故产生的后果

危险性分值D=LEC。

附录A作业条件危险性分析法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

表A.1 事故事件发生的可能性(L)判定准则

表A.2 暴露于危险环境的频繁程度(E)判定准则

表A.3 发生事故事件偏差产生的后果严重性(C)判定准则

表D.3 发生事故事件偏差产生的后果严重性(C)判定准则(续)

表A.4 风险等级判定准则(D)及控制措施。

作业条件危险性评价法

对于具有潜在危险性的作业条件,采用格雷厄姆——金尼法(也称LEC法)进行评价。

根据此方法,影响危险性的主要因素包括:1)发生事故或危险事件的可能性;2)暴露于这种危险环境的频率;3)事故一旦发生可能产生的后果。

用公式表示为:D=L*E*C 式中 D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

根据现场检查的情况,分别给L、E、C赋予不同的分值,然后再根据三者的乘积确定作业条件的危险性。

以下为L、E、C取值表及危险性分值表:

事故或危险事件发生的可能性分值(L)

暴露于潜在危险环境的频率分值(E)

发生事故或危险事件可能结果的分值(C)

危险性分值(D)。

作业条件危险性评价法作业条件危险性评价法1 方法介绍对于一个具有潜在危险性的作业条件,K·J·格雷厄姆和G·F·金尼认为,影响危险性的主要因素有3个:①发生事故或危险事件的可能性;②暴露于这种危险环境的情况;③事故一旦发生可能产生的后果。

用公式来表示,则为:D=L×E×C式中,D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

1)发生事故或危险事件的可能性事故或危险事件发生的可能性与其实际发生的概率相关。

若用概率来表示时,绝对不可能发生的概率为0;而必然发生的事件,其概率为1。

但在考察一个系统的危险性时,绝对不可能发生事故是不确切的,即概率为0的情况不确切。

所以,将实际上不可能发生的情况作为“打分”的参考点,定其分数值为0.1。

此外,在实际生产条件中,事故或危险事件发生的可能性范围非常广泛,因而人为地将完全出乎意料之外、极少可能发生的情况规定为1;能预料将来某个时候会发生事故的分值规定为10;在这两者之间再根据可能性的大小相应地确定几个中间值,如将“不常见,但仍然可能”的分值定为3,“相当可能发生”的分值规定为6。

同样,在0.1与1之间也插入了与某种可能性对应的分值。

于是,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全会被预料到的分值10为止(表1)。

表1 事故或危险事件发生可能性分值2)暴露于危险环境的频率众所周知,作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。

为此,K·J·格雷厄姆和G·F·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。

以10和1为参考点,再在其区间根据在潜在危险作业条件中暴露情况进行划分,并对应地确定其分值。

编号:作业条件危险性分析法(LEC)

作业条件危险性评价法是一种简单易行的评价操作人员在具有潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格雷厄姆(K·J·Graham)和金尼(G·F·Kinney)提出的,因此也称为格雷厄姆——金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是:

L—发生事故的可能性大小

E—人体暴露在危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

危险性的大小:D=LEC

作业条件危险性评价法的特点是比较简便,容易在企业内部实行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于整改措施的实施。

评价步骤如下:

1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组;

2)由评价小组人员按照规定标准给L、E、C分别打分,取三组分值的平均值作为L、E、C的计算分值,用计算的危险性分值D来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

表3 发生事故或危险事件可能结果的分值(C)。