机器视觉与钢板表面缺陷的无损检测_吴平川

- 格式:pdf

- 大小:196.02 KB

- 文档页数:5

基于计算机视觉的工业金属表面缺陷检测综述在当今这个科技日新月异的时代,工业制造领域正经历着一场前所未有的变革。

随着人工智能技术的飞速发展,计算机视觉已经成为了工业自动化和智能化的重要推动力。

特别是在金属表面缺陷检测领域,计算机视觉技术的应用更是如虎添翼,为提高产品质量和生产效率注入了新的活力。

首先,我们要明确一点:金属表面缺陷检测并非易事。

它就像是在茫茫大海中寻找一颗微小的沙粒,需要极其精准和细致的观察。

传统的人工检测方法不仅效率低下,而且容易受到人为因素的影响,导致检测结果的准确性大打折扣。

而计算机视觉技术的出现,就像是给这片大海装上了一双“鹰眼”,能够迅速、准确地捕捉到每一个细微的缺陷。

计算机视觉技术在金属表面缺陷检测中的应用,主要体现在图像采集、图像处理和缺陷识别三个方面。

图像采集就像是给金属表面拍一张高清照片,确保后续分析的基础数据准确无误;图像处理则像是对这张照片进行“美容”,通过滤波、增强等手段,使得缺陷特征更加明显;最后,缺陷识别就像是给这张照片贴上标签,判断出是否存在缺陷,以及缺陷的类型和严重程度。

然而,计算机视觉技术在金属表面缺陷检测领域的应用并非一帆风顺。

它面临着众多挑战,如光照条件的变化、金属表面的反光特性、缺陷形态的多样性等。

这些挑战就像是一座座高山,需要我们不断攀登和克服。

为了应对这些挑战,研究人员提出了一系列创新的方法和技术。

例如,采用多角度、多光源的照明方式,以减少光照变化对检测结果的影响;利用深度学习算法,自动学习缺陷的特征表示,提高缺陷识别的准确性和鲁棒性;此外,还有一些研究将计算机视觉与其他传感器技术相结合,如声发射、红外成像等,以实现更全面、更准确的缺陷检测。

尽管取得了显著的进展,但计算机视觉在金属表面缺陷检测领域的应用仍有很大的提升空间。

未来的研究可以关注以下几个方面:一是进一步优化算法,提高检测速度和准确性;二是开发更适应复杂工业环境的硬件设备,如高分辨率摄像头、抗干扰光源等;三是加强跨学科合作,将计算机视觉技术与材料科学、机械工程等领域的知识相结合,共同推动金属表面缺陷检测技术的发展。

基于机器视觉的钢铁表面检测技术研究与应用随着经济的发展,钢铁工业在中国的经济发展中具有举足轻重的地位。

而钢铁表面的质量和光洁度是保证生产质量和生产安全的关键因素之一。

因此钢铁表面检测技术研究越来越受到重视。

而基于机器视觉的钢铁表面检测技术由于其检测准确性、速度和自动化程度等优势,已经受到了广泛关注和应用。

一、机器视觉检测技术原理机器视觉检测技术是一种通过计算机自动化分析图像的技术。

通过摄像机获取钢铁表面图像,计算机对这些图像进行处理,并根据不同的检测标准判断结果是否合格,从而达到自动化检测的目的。

机器视觉检测技术涉及到图像采集、预处理、特征提取、分类和检验等多个过程。

其中,图像采集是整个过程的基础,同样也是整个过程中最关键的一步。

预处理主要是对采集的图像进行去噪、增强和图像之间的配准等工作。

特征提取则是通过图像处理技术,对图像进行分割、色彩检测、轮廓检测等操作,获得表面缺陷、尺寸等重要特征。

分类则是将所获得的特征与事先定义好的标准进行比对,判断表面质量是否合格。

二、机器视觉检测技术的应用机器视觉检测技术已经被广泛应用于钢铁生产的每个环节。

其中在钢板生产的超声波探伤、涡流探伤、X射线检测等技术中,机器视觉技术作为辅助技术,可以对钢铁表面进行二次检测。

此外,在开发钢铁表面质量检测系统、辊道计量系统和井孔坑道系统等方面,机器视觉技术也发挥了重要的作用。

在钢铁表面的缺陷检测和分析方面,机器视觉技术也表现出其独特的优势。

因为机器视觉技术可以快速、准确地检测出表面缺陷,并对其进行分类、标记和记录等工作。

在这方面,机器视觉技术已经成为了钢铁表面自动检测的首选技术。

三、机器视觉检测技术的局限性虽然机器视觉检测技术在钢铁表面的自动检测中表现出了很大的优势,但是在实际应用中依然存在一些技术问题。

首先是因为钢铁表面杂质和色差等天然因素的存在,容易对图像检测造成影响。

同时,钢铁表面缺陷的种类也较多,因此在样本数据建立和分类识别时需要进行较大的投入和时间成本,且风险较大。

基于机器视觉的钢板表面缺陷在线实时检测系统发布时间:2021-07-20T10:46:43.040Z 来源:《当代电力文化》2021年3月8期作者:张磊[导读] 钢板的生产技术是钢铁工业发展水平的一个重要标志张磊河南安阳钢铁股份有限公司河南省安阳市 455004摘要:钢板的生产技术是钢铁工业发展水平的一个重要标志。

薄板、带钢以其良好的表面质量和机械性能,在汽车工业、国防工业、航空航天、化工设备和轻工业制造等领域得到了广泛的应用。

随着设备和生产工艺的改进以及自动化控制水平的不断提高,钢板的尺寸精度、板形、力学性能等质量特性都得到了很好的控制,但汽车、航天、机械电子、家电及建筑装饰等钢板的主要下游用户对钢板表面质量的要求越来越高,使钢板表面质量问题越来越突出。

关键词:机器视觉钢板表面缺陷在线实时检测系统前言:在生产中,表面缺陷不但容易造成断带、堆积、停车等严重生产事故的发生,而且还会严重磨损轧辊,对生产企业造成难以估量的经济和社会影响。

在应用中,钢板表面缺陷影响加工的深压性、最终产品的涂镀效果、电磁特性以及美观。

因此,无论是钢板生产企业,还是钢板用户,对钢板的表面质量检测都极为重视。

一、基于机器视觉钢板检测研究现状近年来,随着计算机技术、图像识别技术、高速数字信号处理技术等发展.钢板表面缺陷检测方向向着视觉检测转变。

现有钢板表面缺陷检测系统存在以下几个方面的主要问题:1.系统存在结构复杂、价格昂贵、稳定性差、维护困难等问题:2.检测系统需要将缺陷信息传送到计算机再进行处理,使得系统检测速度慢:3.光源、光电传感器及安装误差等原因,使检测精度有待提高:4.缺陷图像处理时间长、分类准确率低。

二、钢板表面常见缺陷钢板表面的缺陷形态各异、产生原因复杂。

根据缺陷外观特征可分为点缺陷、线缺陷和面缺陷。

点缺陷以点状形式在钢板表面出现,有的单点发生,有的在相对集中的区域内连续发生,有些点具有周期性,如辊印、粘辊等,有些毫无规律性,如点锈、麻点等;线缺陷常以线状形式出现,有的连续发生,有的间断发生,有横向的,也有纵向的,如划痕、裂缝、条纹;面缺陷往往在钢板表面局部区域成片出现,具有一定的面积范围,如乳化液斑、绣斑、油污等。

基于机器视觉的自动钢板缺陷检测系统设计摘要:随着工业化进程的不断推进,钢板在制造过程中出现的缺陷对产品质量和生产效率有着重要的影响。

传统的人工检测方法存在着准确度低、效率低等问题。

针对这些问题,本文提出了一种基于机器视觉的自动钢板缺陷检测系统设计。

该系统利用机器视觉技术对钢板图像进行处理和分析,能够高效准确地检测出钢板上的各类缺陷,并提供相应的处理方案。

实验结果表明,该系统在检测准确度和效率方面均有很高的表现,可以为钢板制造行业提供可靠的缺陷检测解决方案。

1. 引言钢板作为工业生产的重要材料,广泛应用于汽车、航空航天、建筑等领域。

然而,在钢板制造过程中,由于各种原因,如生产工艺、设备磨损等,钢板上常常会出现各种缺陷,如裂纹、凹陷等。

这些缺陷不仅影响产品质量,还可能导致设备损坏和人身安全问题。

因此,对钢板进行及时准确的缺陷检测具有重要意义。

2. 传统的钢板缺陷检测方法传统的钢板缺陷检测方法主要依靠人工目视检测,存在准确度低、效率低等问题。

人工检测需要大量的人力资源,不仅费时费力,而且还容易因为人的主观因素导致误判。

此外,对于一些微小的缺陷,人眼很难察觉到。

因此,需要一种基于机器视觉的自动钢板缺陷检测系统来提高检测准确度和效率。

3. 基于机器视觉的自动钢板缺陷检测系统设计本文提出了一种基于机器视觉的自动钢板缺陷检测系统设计。

该系统主要包含以下几个模块:图像获取模块、预处理模块、特征提取模块、缺陷检测模块和结果显示模块。

3.1 图像获取模块图像获取模块主要用于获取钢板的图像。

可以使用工业相机、CCD相机等设备对钢板进行拍摄,并将图像传输到后续的处理模块。

3.2 预处理模块预处理模块是对钢板图像进行预处理的模块。

钢板在制造过程中可能会出现一些噪声、光照不均等问题,这些问题会对后续的图像处理和分析产生干扰。

因此,需要对图像进行去噪、灰度化、对比度增强等处理,以提高后续模块的处理效果。

3.3 特征提取模块特征提取模块是对预处理后的图像提取关键特征的模块。

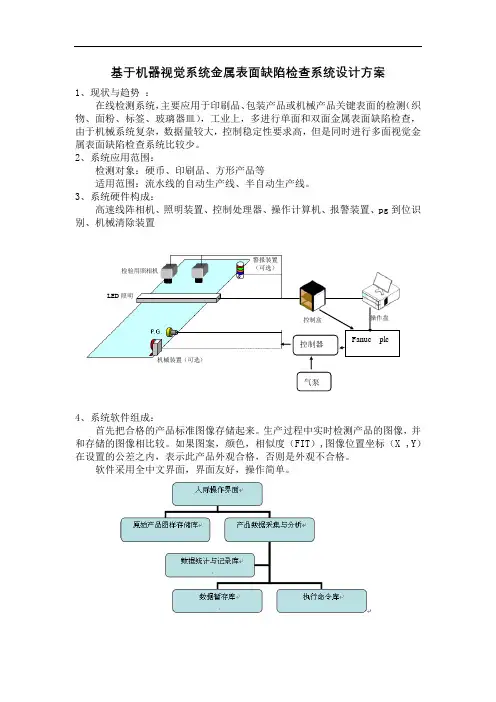

基于机器视觉系统金属表面缺陷检查系统设计方案1、现状与趋势 :在线检测系统,主要应用于印刷品、包装产品或机械产品关键表面的检测(织物、面粉、标签、玻璃器皿),工业上,多进行单面和双面金属表面缺陷检查,由于机械系统复杂,数据量较大,控制稳定性要求高,但是同时进行多面视觉金属表面缺陷检查系统比较少。

2、系统应用范围:检测对象:硬币、印刷品、方形产品等适用范围:流水线的自动生产线、半自动生产线。

3、系统硬件构成:高速线阵相机、照明装置、控制处理器、操作计算机、报警装置、pg 到位识别、机械清除装置4、系统软件组成:首先把合格的产品标准图像存储起来。

生产过程中实时检测产品的图像,并和存储的图像相比较。

如果图案,颜色,相似度(FIT ),图像位置坐标(X ,Y )在设置的公差之内,表示此产品外观合格,否则是外观不合格。

软件采用全中文界面,界面友好,操作简单。

警报装置(可选) LED 照明检验用照相机机械装置(可选)控制盒操作盘 Fanuc plc控制器检查信息画面(图像)缺点监视器画面参数设定画面5、系统工作原理:产品进入检测系统,有红外检测系统进行定位,传送带上方的照相头进行第二次数据采集,再传送带作用下将零件翻转,照相头进行第二次数据采集,通过数据线将数据传入工业计算机进行图像处理判断,标记n产品为次品,计算机通过网络链接plc控制机械分选n次品。

6、数据采集关键技术:图形采集图像去噪转化灰度图形图像轮廓提取数据统计分析逻辑判断7、研究过程:调查分析(2月)硬件采购与搭建软件编制与测试(8月)机械翻转与剔除机构设计、加工、组装、测试(4月)整体系统搭建与组装(2月)系统测试与完善(1-2年)8、检查能力:4台相机,线速度250m/min为例(视相机数量及生产的速度检查精度可数倍提高)最小宽度分析能力:0.25mm最小长度分析能力:0.5mm。

机器视觉表面缺陷检测技术及其在钢铁工业中的应用文章标题:机器视觉表面缺陷检测技术及其在钢铁工业中的应用1. 引言机器视觉表面缺陷检测技术是指利用计算机视觉技术对物体表面的缺陷进行自动检测和识别的技术。

在钢铁工业中,产品的表面质量是至关重要的,因此机器视觉表面缺陷检测技术在钢铁生产过程中起着非常重要的作用。

2. 机器视觉表面缺陷检测技术的基本原理2.1. 光学成像原理机器视觉表面缺陷检测技术的基础是光学成像原理,通过光学镜头捕捉物体表面的图像,并将其转换为数字信号。

2.2. 图像处理和分析采集到的数字图像需要经过图像处理和分析,包括去噪、边缘检测、特征提取等步骤,以便识别出表面缺陷。

2.3. 缺陷识别算法机器视觉系统通过缺陷识别算法来对图像进行分析和判断,识别出不同类型的表面缺陷。

3. 机器视觉表面缺陷检测技术在钢铁工业中的应用3.1. 钢板质量检测机器视觉表面缺陷检测技术可应用于对钢板表面的划痕、凹陷、气泡等缺陷进行自动检测,提高产品质量和生产效率。

3.2. 焊缝检测在钢铁焊接过程中,机器视觉技术可以对焊缝进行实时监测,及时发现缺陷并进行修正,提高焊接质量和安全性。

3.3. 表面涂层检测通过机器视觉技术可以对钢铁产品的表面涂层进行快速检测,确保涂层的均匀性和完整性。

4. 个人观点和理解机器视觉表面缺陷检测技术在钢铁工业中的应用,不仅提高了产品的质量和生产效率,同时也降低了人工成本和安全风险。

随着人工智能和深度学习技术的发展,机器视觉表面缺陷检测技术将会更加智能化和精准化,为钢铁工业的发展带来更多的机遇和挑战。

总结:通过本文的介绍,我们了解了机器视觉表面缺陷检测技术的基本原理及其在钢铁工业中的应用。

这项技术的发展为钢铁生产提供了新的可能性,同时也为行业的智能化转型提供了强有力的支持。

希望随着科技的不断进步,机器视觉表面缺陷检测技术能够在钢铁工业中发挥更大的作用,推动行业的持续发展。

5. 机器视觉表面缺陷检测技术的发展趋势随着人工智能和深度学习技术的不断发展,机器视觉表面缺陷检测技术也在不断完善和智能化。

基于机器视觉的钢铁表面缺陷检测技术研究一、背景介绍随着工业化的不断深入,钢铁生产越来越成为国民经济的重要组成部分,而钢铁表面缺陷的检测则显得尤为重要。

传统的钢铁表面缺陷检测技术主要基于人工目视或者简单的量测手段,这种检测方式在效率和准确性上都存在一定的缺陷,往往无法满足复杂的工业生产需求。

因此,基于机器视觉的钢铁表面缺陷检测技术应运而生。

二、技术原理基于机器视觉的钢铁表面缺陷检测技术主要基于图像处理和模式识别算法。

其实现流程包括图像采集、图像处理、特征提取、模式识别等几个主要环节。

1. 图像采集钢铁表面缺陷检测的首要问题是如何采集表面缺陷的图像。

建议采用高分辨率的CCD摄像机,可以同时获取表面多个角度的图像,以保证检测的全面性和准确性。

2. 图像处理钢铁表面图片的真实背景比较复杂,需要进行图像预处理,以提取表面缺陷区域。

常见的图像处理算法包括边缘检测、二值化、模糊等。

图像处理后需进行二次确定,以确保无遗漏。

3. 特征提取通过图像处理过程中已确定的钢铁表面缺陷区域,利用不同的特征提取方法,如支持向量机(SVM)、主成分分析(PCA)、线性鉴别分析(LDA)等,获取缺陷区域的关键特征,并进行定量化分析。

4. 模式识别通过比对已获取的特征数据与预设结果库中的数据相对比,利用最优分类方式对缺陷进行分类。

常用模式识别算法包括支持向量机(SVM)、人工神经网络(ANN)等。

三、技术优势相较于传统的手工检测方式,基于机器视觉的钢铁表面缺陷检测技术具有以下优势:1. 自动化程度高:采用机器视觉技术检测,自动化程度显然高于手工检测。

检测结果的准确性和稳定性较高,大大降低了人为因素对检测准确性的影响。

2. 处理速度快:在保证检测准确性的情况下,机器视觉技术显著降低了检测时间,缩短了生产周期,提升了生产效率。

3. 节省人力物力:基于机器视觉技术进行缺陷检测过程中,不需要大量人力投入,既节省了成本,又减轻了工人劳动量。

机器视觉与钢板表面缺陷的无损检测吴平川 路同浚 王 炎(哈尔滨工业大学,哈尔滨 150001)摘 要 通过分析几种具有代表性的机器视觉检测系统的结构、原理和性能,论述了钢板表面缺陷的在线机器视觉检测技术的特点及现状,探讨了目前研究中的关键技术、难点及其解决方法,指出机器视觉检测技术必将在今后钢板表面质量控制系统的研究中发挥重大作用。

主题词 钢板 表面缺陷 机器视觉 图象处理 模式识别MACHINE-VISION TEC HNOLOGY AND NONDESTRUCTIVE DETECTION OF THE SURFACE DEFECTS IN STRIP STEELWu Pingchuan Lu Tongj un Wang Yan(Ha p er bin I nstitute of T echno lo gy)Abstract T he chara ct er istics and state-o f-t he-art s of on-line machine-v ision inspection o f str ip steel for sur face defects are presented by analyzing some ty pical systems including their st ructures,pr inciples and perfo rmances.T he key po ints in r esearch,pr oblems and solutio ns ar e discussed.It is pointed out that the techno log y must play an impo rt ant ro le in the development o f the surface qua lit y co nt ro l sy st em for str ip steel in the coming da ys.Keywords Str ip steel Sur face defects M achine-visio n Imag e pr ocessing P atter n recog nition 机器视觉技术是指用计算机来实现人的视觉功能,也就是用计算机来实现对客观的三维世界的识别,主要包括图象的获取、处理、分析、输出和显示等方面的研究。

基于视觉显著性的钢板表面缺陷检测研究在工业生产中,钢板的表面质量是至关重要的。

而钢板表面的缺陷检测则是钢板质量检测中的关键环节之一。

传统的钢板表面缺陷检测方法多为人工检测或利用机器视觉进行缺陷检测。

然而,人工检测的效率较低,准确率和稳定性也存在一定问题;机器视觉方法则需要对图像进行前处理,而前处理的结果往往受到显著性检测的影响。

因此,近年来基于视觉显著性的钢板表面缺陷检测方法越来越受到研究者的关注。

1. 视觉显著性的基础理论与算法视觉显著性理论认为,人类视觉系统的注意力会在图像中集中在具有显著性的区域。

显著性区域的定义与否与观察者的任务相关。

不同任务所需的显著性区域可能不同。

基于视觉显著性的图像处理方法旨在利用人类视觉注意区域的选择和分离,从而解决图像和视频处理中的许多关键问题。

视觉显著性检测方法可以分为两类:传统的手工设计方法和深度学习方法。

传统的手工设计方法基于图像低层次特征(如颜色、亮度、对比度等)和高层次特征(如纹理、边缘等)进行分析,通过量化图像不同部分对人眼的视觉吸引力或引导程度进行显著性分析。

而深度学习方法则利用神经网络学习提取特征,直接学习显著图(saliency map)。

2. 基于视觉显著性的钢板表面缺陷检测方法(1)钢板缺陷区域的前景检测在缺陷区域检测的过程中,需要首先进行前景检测,即将缺陷和非缺陷区域分离开来。

基于视觉显著性的前景检测方法可以通过生成显著性图,再通过二值化将显著性图转化为二值图进行前景检测。

目前来说,基于神经网络的深度学习方法可以获得更高的前景识别准确率,但是基于神经网络的方法需要大量的训练数据,并且需要更复杂的处理技术。

因此,在实际应用中,基于传统显著性检测方法的前景检测方法还是更加常用。

(2)缺陷检测通过前景检测,我们可以得到钢板表面的缺陷区域。

在缺陷检测方法中,我们考虑两种情况。

一是对于表面的小坑洞或者凹陷,可以通过显著性图选择缺陷聚焦区域,然后对聚焦区域进行细粒度的分析,寻找缺陷。

基于机器视觉技术的钢板表面质量检测系统分析发布时间:2021-08-12T15:17:11.997Z 来源:《科学与技术》2021年第29卷4月10期作者:梅昌茂[导读] 近年来,我国的工业化建设的发展迅速,钢铁冶金工业是国民经济的支柱产业,虽然中国是钢铁生产大国梅昌茂四川宏华石油设备有限公司? 四川省德阳市 618300摘要:近年来,我国的工业化建设的发展迅速,钢铁冶金工业是国民经济的支柱产业,虽然中国是钢铁生产大国,但是中国的各类钢材成品和半成品在质量方面却与发达国家存在明显差距,尤其是钢材产品质量重要组成部分的表面质量,当前钢材主线产品如汽车板、家电板、不锈钢装饰板等,其表面质量对其总体质量乃至市场竞争力起着决定性的作用。

利用传统的人工目测方法对钢板表面进行质量检测,极易因为“视觉疲劳”而产生表面缺陷的误报、漏报问题,国内很多钢铁公司都存在这样的情况,更有许多因为钢材表面质量问题而直接影响经济效益的案例。

随着CCD(电荷耦合元件)技术和计算机技术的飞速发展,可采用基于机器视觉的一种精确、非接触式的检测方法进行钢板表面质量检测,通过高速CCD相机与计算机系统相结合的方法,及时采集图像信息,并通过处理系统将钢板表面质量信息准确的反馈给检测人员已成为钢板表面质量检测的发展趋势。

关键词:机器视觉技术;钢板表面质量;检测系统分析引言中国是一个制造大国,每天都要生产大量的工业产品。

用户和生产企业对产品质量的要求越来越高,除要求满足使用性能外,还要有良好的外观,即良好的表面质量。

但是,在制造产品的过程中,表面缺陷的产生往往是不可避免的。

不同产品的表面缺陷有着不同的定义和类型,一般而言表面缺陷是产品表面局部物理或化学性质不均匀的区域,如金属表面的划痕、斑点、孔洞,纸张表面的色差、压痕,玻璃等非金属表面的夹杂、破损、污点,等等。

表面缺陷不仅影响产品的美观和舒适度,而且一般也会对其使用性能带来不良影响,所以生产企业对产品的表面缺陷检测非常重视,以便及时发现,从而有效控制产品质量,还可以根据检测结果分析生产工艺中存在的某些问题,从而杜绝或减少缺陷品的产生,同时防止潜在的贸易纠份,维护企业荣誉。

机器视觉与钢板表面缺陷的无损检测吴平川 路同浚 王 炎(哈尔滨工业大学,哈尔滨 150001)摘 要 通过分析几种具有代表性的机器视觉检测系统的结构、原理和性能,论述了钢板表面缺陷的在线机器视觉检测技术的特点及现状,探讨了目前研究中的关键技术、难点及其解决方法,指出机器视觉检测技术必将在今后钢板表面质量控制系统的研究中发挥重大作用。

主题词 钢板 表面缺陷 机器视觉 图象处理 模式识别MACHINE-VISION TEC HNOLOGY AND NONDESTRUCTIVE DETECTION OF THE SURFACE DEFECTS IN STRIP STEELWu Pingchuan Lu Tongj un Wang Yan(Ha p er bin I nstitute of T echno lo gy)Abstract T he chara ct er istics and state-o f-t he-art s of on-line machine-v ision inspection o f str ip steel for sur face defects are presented by analyzing some ty pical systems including their st ructures,pr inciples and perfo rmances.T he key po ints in r esearch,pr oblems and solutio ns ar e discussed.It is pointed out that the techno log y must play an impo rt ant ro le in the development o f the surface qua lit y co nt ro l sy st em for str ip steel in the coming da ys.Keywords Str ip steel Sur face defects M achine-visio n Imag e pr ocessing P atter n recog nition 机器视觉技术是指用计算机来实现人的视觉功能,也就是用计算机来实现对客观的三维世界的识别,主要包括图象的获取、处理、分析、输出和显示等方面的研究。

机器视觉技术作为计算机科学的一个重要分支,在近30年中得到迅猛的发展,其应用领域遍及工业、农业和军事等。

通过计算机技术向无损检测技术的交叉和渗透,机器视觉已成为无损检测技术中的一个颇具生命力的分支,并开拓出无损检测技术的崭新的应用领域。

当前,工业视觉检测系统主要用于提高生产效率、控制生产过程中的产品质量、采集产品数据以及产品的分类和选择。

机器视觉技术应用于钢板表面缺陷的在线无损检测起源于80年代初。

进入90年代后,基于线阵CCD器件的机器视觉技术无疑已成为钢板表面缺陷在线检测的主流技术,其应用研究工作方兴未艾。

芬兰Rautar uukki New T echnolo gy公司[1]研制了Smartvis表面检测系统,应用机器学习方法自动设计了优化的决策树分类器结构。

美国Cog nex公司于1996年先后研制成功了iS-2000自动检测系统[2]和iLearn自学习分类器软件系统[3],通过这两套系统的无缝连接,整体系统可提供80GOPS的运算性能,并有效地改善了传统自学习分类方法在算法执行速度、数据实时吞吐量、样本训练集规模及模式特征自动选择等方面的不足之处。

德国Parsytec公司[4]于1997年为韩国浦项制铁公司研制了HT S-2冷轧带钢表面检测系统,该系统首次将基于人工神经网络(A NN)的分类器设计技术应用于带钢检测领域。

英国Euro pean Electronic System公司(EES)[5]则将研究工作的重心确定为提高系统的实用性和可靠性,增强缺陷目标的检出能力和缺陷图象的显示质量,并完善系统对环境的有效控制能力,其热轧带钢表面检测系统已在欧美主要钢铁制造企业得到应用。

1 钢板表面缺陷机器视觉在线检测技术的特点及现状1.1 特点如图1所示,目前已开发的钢板表面机器视觉检测系统的基本结构包括光源及图象传感器子系统、数字信号预处理子系统、缺陷自动分类子系统、・13・第22卷第1期2000年1月无损检测NDTVo l.22 N o.1Ja n. 2000图1 钢板表面机器视觉检测系统的结构框图1.图象传感器(数字接口)2.操作员监视器3.数字信号预处理器4.缺陷自动分类器(可选)5.图形显示子系统6.系统主控模块7.数据分析模块 8.文档、图形/图象管理子系统9.人机接口部件 10.网络接口部件11.存储数据库系统 12.质量控制计算机图形显示子系统、质量分析数据统计及报表生成子系统、文档及图象数据库管理子系统、人机接口管理子系统等。

反映在系统设计思想和具体技术实现上的特点如下:(1)采用标准数字CCD摄象机及照明光源部件,并在具体技术指标的选择上留有余量。

目前,普遍采用象数为2048~4096的线阵CCD传感单元,芯片的帧转移速率普遍>10kHz,摄象机A/D转换器的采样速率通常为20MHz/8bit左右,照明光源根据具体待检钢板的表面形态,可采用高强度荧光灯、阵列钨灯或光纤光源等。

(2)通过采用标准化总线结构和模块化设计技术,使系统硬件结构通用、功能灵活、运行稳定可靠、改进和升级十分方便。

从具体技术实现上来看, VM E总线成为首选的系统总线,是由于VM E总线在公开的商业标准范围内,得到众多厂商的支持,基于VM E总线的处理板卡品种繁多,可供选择的余地较大。

(3)低层视觉计算任务如平滑、增强、分割和描述等交由专用处理部件完成,目前的研究趋势是采用高速DSP器件作为处理部件,如TI公司的TM S320C40多芯片组中的QU AD-C40MCM模块或INM OS公司的Tr ansputer系列等。

(4)人们尝试了各种基于符号系统模仿人类智能的传统人工智能方法(如机器学习)和从生物系统底层模拟智能的方法(如ANN),以解决复杂的钢板表面缺陷的自动分类和识别问题。

但现有的缺陷自动分类器仅仅对某些具体的应用背景及特定类型的缺陷显示出其有效性。

1.2 现状针对带钢自动检测技术对高速运行的带钢表面微小的、低对比度的缺陷检测灵敏度较低以及缺陷自动分类能力不足等问题,美国Cognex公司开发了iS-2000冷轧带钢表面自动检测系统[2,3],该系统的技术起点很高,功能完善,属于目前最先进的带钢表面自动检测系统,在一定程度上代表了自动机器视觉检测技术今后的发展趋势。

iS-2000系统的主要研究成果如下:(1)提高了微小的、低对比度的缺陷检测灵敏度 iS-2000系统探索了从光学信号传感系统、视频信号接口部件、数字图象预处理部件到软件算法的全面解决方案,使系统的横纵向检测精度达到0.23 m m×0.70mm。

具体措施是在带钢上下表面分别设置工作于明域和暗域的各两台CCD摄象机,并通过明、暗域光学图象的匹配,增加缺陷检出的数量;将数字图象的分辨力由8bit/象素提高至10bit/象素;在摄象机A/D变换单元中设置自动增益校正(AGC)功能,并在摄象机数字接口部件中配备了自适应的规格化器,可动态补偿照明光源的不均匀和衰变以及带钢表面反射光的不规则;最为关键的技术措施是综合运用了多只阈值化器(恒定阈值化器、基线跟随阈值化器、边缘检出阈值化器、条纹检出阈值化器和低对比度阈值化器),各种阈值算法分别适用于各自特定的缺陷类型,并可编程为固定的或自适应的运行模式,其综合效果可将缺陷检测阈值严格控制在带钢正常表面象素值偏差的1.0~1.6倍,大大高于其它检测系统中2.5~3.0倍的水平。

(2)设计了缺陷自动分类器 iLearn自动分类系统如图2所示,其中,分类表1直接利用了某些简单类型缺陷的先验分类知识,分类表2可使用人工设计的早期分类器,分类表3则用于对已粗分类的缺陷所隶属的子类别进行精确调整,自学习的分类器部分利用离线训练所获得的知识给出缺陷类别的图2 iL ear n自动分类器结构框图1.基于规则的分类表12.自学习的分类器(自动)3.基于规则的分类表24.基于规则的分类表3・14・模糊置信度,通过调整置信度阈值,可以防止对新缺陷类型发生误分类。

iLear n 系统运行于一个专用处理器之上,可以保证实时完成分类任务。

2 关键技术与难点分析2.1 检测分辨力及灵敏度如何有效地提高对钢板表面细微的、低对比度的缺陷类型的检测灵敏度,国外学者的研究工作中有许多方面值得借鉴,如¹采用了两种不同的检测光路配置形式,其一是将CCD 摄象机设置于明域及暗域交界处,其二是在明域及暗域各设置一台摄象机,两机同步工作并相互匹配,研究结果表明后者效果较为明显。

º提高A /D 转换器(ADC)的转换精度,但必须统一考虑ADC 的精度及采样速率、数字处理部件的运算能力及存储结构等多方面因素。

»在A /D 变换单元内进行自动增益校正(AGC ),并将数据规格化器件尽量前移至CCD 摄象机内部。

¼针对感兴趣的缺陷类型分别研究专门的阈值化方法并予以综合运用,是现阶段较为可行的缺陷目标检出技术。

此外还应对以下方面给予足够的重视:(1)目前CCD 摄象机的检测光路普遍采用扇束(Fan-Beam)形式,而更为优化的检测光路应采用远心光路(T elecentric )形式,如图3所示。

在远心光路中,由于摄象机的焦平面与带钢表面重合,有可能进一步提高检测灵敏度。

图3 扇束光路和远心光路(2)应根据微弱信号检测理论,研究检测系统中电噪声的统计特征及其通过电路的响应,探索基于Weiner 线性滤波理论的信号波形恢复和噪声中微弱信号的判决及参量估计方法,同时,还需注意低噪声前置放大器的选用和电路CAD 优化设计等具体问题。

2.2 高速数据采集在构成高速数据采集系统时,数据采集部件的指标往往是设计的关键,重要部件(ADC 、SHA 等)的指标直接影响着整个系统的通过速率。

对ADC 的要求主要包括采样速率和位数。

采样速率主要由信号带宽决定,同时必须考虑到采样后系统的处理能力以及现有ADC 的速度。

ADC 的位数必须满足一定的动态范围以及数字部分处理精度的要求。

对于运动钢板表面图象高速采集这一类应用场合,目前可供选择的模数转换器产品包括闪烁ADC (Flash ADC)和流水线ADC (Pipelined ADC),其中,前者适用于超高采样速率和低分辨力场合(可达500M SPS/8bit),后者的采样速率略低(低于200M SPS ),但分辨力较高(已有16bit )。