物料平衡与热平衡计算(习题课)

- 格式:doc

- 大小:459.50 KB

- 文档页数:27

工厂设计概论 - 物料平衡计算例题例题计算过程1.某厂年产 100万 m 2釉面砖,产品规格 152×152×5mm ,物料平衡计算的主要参数及结果见表 1 及表 2。

解:A 计算过程如下 ⑴年产量年出窑量 =100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧年出窑量年装窑量=1 烧成废品=10870t / 年⑶装窑、施釉108.7(万m 2/年 )年装窑量年施釉量=1年施装釉窑废量品率1 1%=10983m2/年10980t /年年需釉料量 10980×6%=658.8t/ 年 ⑷素烧、干燥 年干燥量(釉 +坯)=1 素烧年施,干釉燥量损失率 110195.8%=129.2万m 2/ 年换算成 t/ 年:坯:釉 =94:6 坯重 9.4kg/m2坯年干燥量=年干燥量 (釉 坯) 坯重4 2 2 3129.2 104m 2 9.4kg/m 2 1031 8%=13198(t/年)⑸成型143.6(万m 2/年 )=1131109%814665(t /年)规格 152×152×5mm 的釉面砖 1m 2以 44 片计 成型量(万片 /年) =143.6×44=6314(万片/年)⑹喷雾干燥⑺新坯料加工量(干基)新坯料加工量(干基) 年喷雾干燥量 年回坯量年喷雾干燥量 (年喷干量 喷干回坯率 年成型量 成型回坯率 )=15437(t /年) [15437 3% 14665 8%](t /年) =13800(t /年)表 2 坯用原料加工量计算表(干基)年成型量年喷雾干燥量 =1年喷成干型损量失率 1466515437 t /年1 5%1 灼减釉用原料加工量计算方法同坯料计算。

⑻各种原料年新坯料加工量(干基)各种原料年新坯料加工量(干基)=年新坯料加工量×该原料在配方中的百分比如:石英=13800×23%=3174t/年,其它依此类推。

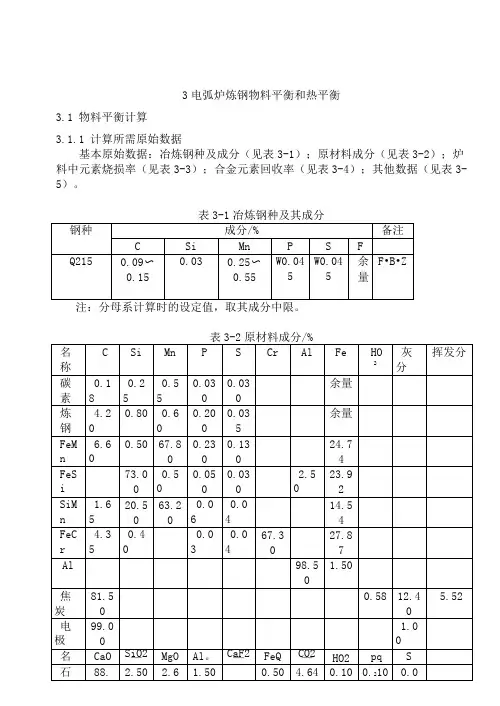

3电弧炉炼钢物料平衡和热平衡3.1物料平衡计算3.1.1计算所需原始数据基本原始数据:冶炼钢种及成分(见表3-1);原材料成分(见表3-2);炉料中元素烧损率(见表3-3);合金元素回收率(见表3-4);其他数据(见表3-5)。

表3-1冶炼钢种及其成分注:分母系计算时的设定值,取其成分中限。

表3-2原材料成分/%表3-3炉料中元素烧损错误!未找到引用源。

按末期含量比规格下限低0.03%〜0.10%(取0.06%)确定(一般不低于0.03%的脱碳量);错误!未找到引用源。

按末期含量的0.015%来确定。

表3-4铁水、废钢成分设定值表3-5其他数据3.1.2物料平衡基本项目收入项有:废钢、生铁、焦炭、石灰、萤石、电极、炉衬镁砖、炉顶高铝砖、火砖块、铁合金、氧气和空气。

支出项有:钢水、炉渣、炉气、挥发的铁、焦炭中挥发分。

3.1.3计算步骤以100kg金属炉料(废钢+生铁)为基础,按工艺阶段一一熔化期、氧化期和还原期分别进行计算,然后汇总成物料平衡表。

第一步:熔化期计算。

(1)确定物料消耗量:1)金属炉料配入量。

废钢和生铁按75kg和25kg搭配,不足碳量用焦炭来配。

其结果列于表3-6。

计算用原始数据见表3-2和3-5。

表3-6炉料配入量错误!未找到引用源。

碳烧损率25%。

2)其他原材料消耗量。

为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。

炉顶、炉衬和电极消耗量见表3-5。

(2)确定氧气和空气消耗量:耗氧项包括炉料中元素的氧化,焦炭和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。

前后两者之差即为所需净氧量2.458kg。

详见表3-7。

根据表3-5中的假设,应由氧气供给的氧气为100%,即2.239kg。

由此可求出氧气实际消耗量。

详见表3-8。

上述1)+2)便是熔化期的物料收入量。

表3-7净耗氧量的计算错误!未找到引用源。

令铁烧损率为2%,其中80%生成Fe2O3挥发掉成为烟尘的一部分;20%成渣。

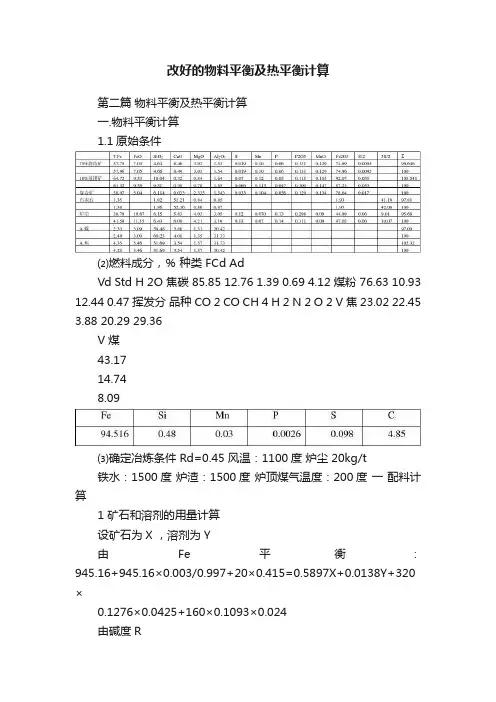

改好的物料平衡及热平衡计算第二篇物料平衡及热平衡计算一.物料平衡计算1.1原始条件⑵燃料成分,%种类 FCd AdVd Std H 2O 焦碳 85.85 12.76 1.39 0.69 4.12 煤粉 76.63 10.93 12.44 0.47 挥发分品种 CO 2 CO CH 4 H 2 N 2 O 2 V 焦 23.02 22.45 3.88 20.29 29.36V 煤43.1714.748.09⑶确定冶炼条件 Rd=0.45 风温:1100度炉尘 20kg/t铁水:1500度炉渣:1500度炉顶煤气温度:200度一配料计算1 矿石和溶剂的用量计算设矿石为X ,溶剂为Y由Fe 平衡:945.16+945.16×0.003/0.997+20×0.415=0.5897X+0.0138Y+320×0.1276×0.0425+160×0.1093×0.024由碱度R0.06030.52363200.12760.03541600.10930.04200.06091.14.80.061140.01863200.12760.51691600.10930.6023200.0643602.8X Y X Y ++??+??-?=++??+??-?-?由以上两式解,得 X=1617,Y=63.853 1.4.炉渣成分的计算⑴炉渣中CaO 的量: G CaO 渣=131.866kg/t ⑵炉渣中SiO 2的量:G SiO2=119.878kg/t ⑶炉渣中FeO 的量: G FeO 渣=945.16×0.00372* 3.66/0.99756kg t=⑷炉渣中MgO 的量:G MgO 渣=0.0235×1617+0.0086×63.853+320×0.1276×0.0157+160×0.10 93×0.0135-20×0.0421=38.584 kg/t ⑸炉渣中MnO 的量:G MnO 渣=0.0017×1617×71/55×50%=1.07kg/t式中: 50%—锰元素在炉渣中的分配率⑹炉渣中Al 2O 3的量:故G Al2O3渣=0.0154×1617+0.0087×563.853+320×0.1276×0.3773+160×0.1 093×0.3133-20×0.0019=45.714kg/t ⑺炉渣中S 的量: G S 渣原料﹑燃料带入的S 总量:S 1 =0.0033×1617+320×0.0069+160×0.0047=3.493 kg/t 进入生铁的S 量: S 2 =1000S%=1000×0.026%=0.26kg/t 进入煤气的S 量: S 3 = G S 5%=3.493×0.05=0.175kg/t 进入炉尘的S: S 4=20×0.0013=0.026kg/t进入炉渣的S:S= 3.493-0.175-0.26-0.026=3.032kg/t⑴生铁含磷[P]:[P]=(0.0056×1617-0.0013×20) ?1000100=0.088⑵生铁含锰[Mn]: 故[Mn]=1.07×7155×1000100=0.080⑶生铁含碳[C]:[C]= 100-94.516-0.48-0.08-0.026-0.088=4.81 2..物料平衡计算 2.1.风量的计算 C 直=2824×4.8+5512×2.16+6260×0.88+5612×0.45×948.74=96.57kg3200.85851600.766396.580.7%3200.85851600.7663200.214 446.74245.94.C K g =?+?--?+?-?-=燃()V O2=3245.94*22.4229.5424m=.2104.0015.05.0)015.01(21.02=?+-?=O2321071O V V mO ==风1386.75G V r K g=?=风风空气2.2炉顶煤气成分及数量的计算⑴甲烷的体积V CH4① 由燃料碳素生成的甲烷的量为:V CH4碳=2.78×322.4 5.1912m=② 焦炭挥发分中的甲烷的量为:V CH4焦=320×0.0139×0.0388×22.4/16=0.24 ③ 故V CH4=5.19+0.24=5.43m 3 ⑵氢的体积V H2① 风口燃烧生成:V H2=V 风×0.015=16.073m② 焦碳和煤粉中带入的:V H2=(320×0.0139×0.2029+160×0.1244×0.4317)×22.4/2=106.35 3m ③ 生成CH 4的H 2V H2=2.78×22.4/12×2=10.383m ④ 参加还原的H 2 V H2=(a+b)40%=48.973m 故V H2=①+②-③-④=63.073m⑶二氧化碳的体积V CO2 ①间接还原生成a:Fe 2O 3+CO →2FeO+CO 2V CO2 =(0.786×1617+0.0197×63.853-20×0.2144)=177.60m 3 ② FeO + H 2 → Fe + H 2O72 22.4γH ×945.16*725648.99 所以γH =0.1295V CO2=945.16×22.4/56×(1-0.45-γH 2)=158.98③石灰石分解产生的CO 2量为:V CO2分=G 熔CO 2%熔22.4/44=0.4208Y ×22.4/44=13.68 m 3④焦炭挥发分中CO 2的量为:V CO2挥= 380×0.0139×0.2302×22.4/44=0.62 m 3故V CO2=①+②+③+④=350.016 m 3⑷一氧化碳的体积V CO① 分口前碳素燃烧生成的CO 量为:V CO 燃=G C 燃22.4/12=245.94×22.4/12=459.09m 3② 间接还原消耗的CO 量为:V=336.58m 3③ 焦炭挥发分中的CO 量为:V CO 挥=320×0.0139×0.2245×24/28=0.799m 3 ④ 直接还原生成CO 量为:V CO 间=96.57×22.4/12=180.26m 3 故V CO = ①+④+③-②=303.35m 3 ⑸氮气体积V N2①鼓风带入的N 2量为:V N2风=1071×(1-0.015)×79%=833.4 m 3②焦炭和煤粉带入的N 2量为:V N2焦+煤=(320×0.0139×0.2936+160×0.1244×0.1474)×22.4/28=3.39 m 3故V N2= V N2风+ V N2焦+煤=836.79m 330.2246440.1946280.5369280.040520.0035161.36/22.4kg mρ?+?+?+?+?==煤气 1.361558.6562119.77G kg=?=煤气二.热平衡计算1热量收入Q 收⑴碳素氧化放热Q C① 碳素氧化为放出的热量Q CO2+COQ CO2+CO =(303.35-0.799)×5241.72+(177.60+158.98)×17869.5=7601347.45kJ式中 17869.5—C 氧化CO 2为放热,kJ/m 3 式中 5241.72—C 氧化CO 为放热,kJ/ m 3 ⑵鼓风带入的热量Q 风Q=(1071×98%×98.5%×1.4233+1071×98%×1.5%×1.7393)×1100=1648727.32kJ式中Q 空气—在11000C 下空气的热容量,其值为1.4233kJ/(m 3×0C) Q 水汽—在11000C 下水汽的热容量,其值为1.7393kJ/(m 3×0C)⑶氢氧化放出热:Q H2=(48.97+2.78×22.4/12)×10788.58=640302.22 kJ式中10788.58氢氧化水为放热,kJ/ m 3 ⑷成渣热Q 渣:石灰石分解产生的CaO 和MgO 与SiO 2反应热。

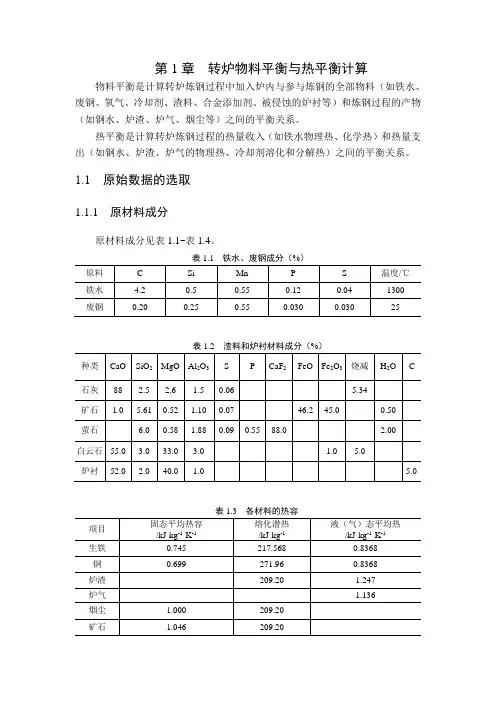

第1章转炉物料平衡与热平衡计算物料平衡是计算转炉炼钢过程中加入炉内与参与炼钢的全部物料(如铁水、废钢、氧气、冷却剂、渣料、合金添加剂、被侵蚀的炉衬等)和炼钢过程的产物(如钢水、炉渣、炉气、烟尘等)之间的平衡关系。

热平衡是计算转炉炼钢过程的热量收入(如铁水物理热、化学热)和热量支出(如钢水、炉渣、炉气的物理热、冷却剂溶化和分解热)之间的平衡关系。

1.1 原始数据的选取1.1.1 原材料成分原材料成分见表1.1~表1.4。

表1.1 铁水、废钢成分(%)原料 C Si Mn P S 温度/℃铁水 4.2 0.5 0.55 0.12 0.04 1300 废钢0.20 0.25 0.55 0.030 0.030 25表1.2 渣料和炉衬材料成分(%)种类CaO SiO2MgO Al2O3S P CaF2FeO Fe2O3烧减H2O C 石灰88 2.5 2.6 1.5 0.06 5.34矿石 1.0 5.61 0.52 1.10 0.07 46.2 45.0 0.50萤石 6.0 0.58 1.88 0.09 0.55 88.0 2.00白云石55.0 3.0 33.0 3.0 1.0 5.0炉衬52.0 2.0 40.0 1.0 5.0表1.3 各材料的热容项目固态平均热容/kJ·kg-1·K-1熔化潜热/kJ·kg-1液(气)态平均热/kJ·kg-1·K-1生铁0.745 217.568 0.8368 钢0.699 271.96 0.8368 炉渣209.20 1.247 炉气 1.136 烟尘 1.000 209.20矿石 1.046 209.20表1.4 反应热效应(25℃)元素反应反应热/kJ·kg-1元素[C]+1/2O2=CO10950C[C]+O2=CO234520Si [Si]+O2=SiO228314P 2[P]+5/2O2=P2O518923Mn [Mn]+1/2O2=MnO 7020[Fe]+1/2O2=FeO 5020Fe[Fe]+3/2O2=Fe2O36670SiO2SiO2+2CaO=2CaOSiO22070P2O5P2O5+4CaO=4CaO P2O550201.1.2 假设条件根据各类转炉生产实际过程假设:(1)渣中铁珠量为渣量的8%;(2)喷溅损失为铁水量的1%;(3)熔池中碳的氧化生成90%CO,10% CO2;(4)烟尘量为铁水量的1.6%,其中wFeO为77%,wFe2O3=20%;(5)炉衬侵蚀量为铁水量的0.5%;(6)炉气温度取1450℃,炉气中自由氧含量为总炉气量的0.5%;(7)氧气成分:98.5%氧气,1.5%氮气。

干燥过程的物料与热平衡计算1、湿物料的含水率湿物料的含水率通常用两种方法表示。

(1)湿基含水率:水分质量占湿物料质量的百分数,用ω表示。

(2)干基含水率:由于干燥过程中,绝干物料的质量不变,故常取绝干物料为基准定义水分含量。

把水分质量与绝干物料的质量之比定义为干基含水率,用χ表示。

(3)两种含水率的换算关系: 2、湿物料的比热与焓(1)湿物料的比热m C湿物料的比热可用加和法写成如下形式:式中:m C —湿物料的比热,()C kg J⋅绝干物料/k ; s C —绝干物料的比热,()C kg J⋅绝干物料/k ; w C —物料中所含水分的比热,取值4.186()C kg J⋅水/k (2)湿物料的焓I '湿物料的焓I '包括单位质量绝干物料的焓和物料中所含水分的焓。

(都是以0C为基准)。

式中:θ为湿物料的温度,C。

3、空气的焓I空气中的焓值是指空气中含有的总热量。

通常以干空气中的单位质量为基准称作比焓,工程中简称为焓。

它是指1kg 干空气的焓和它相对应的水蒸汽的焓的总和。

空气的焓值计算公式为:或()χχ2490t 1.881.01I ++=式中;I —空气(含湿)的焓,绝干空气kg/kg ;χ—空气的干基含湿量,绝干空气kg/kg ;1.01—干空气的平均定压比热,K ⋅kJ/kg ; 1.88—水蒸汽的定压比热,K ⋅kJ/kg ;2490—0C水的汽化潜热,kJ/kg 。

由上式可以看出,()t 1.881.01χ+是随温度变化的热量即显热。

而χ2490则是0C时kgχ水的汽化潜热。

它是随含湿量而变化的,与温度无关,即“潜热”。

4、干燥系统的物料衡算干燥系统的示意图如下:(1)水分蒸汽量W按上述示意图作干燥过程中的0水量与物料平衡,假设干燥系统中无物料损失,则:2211χχG LH G LH +=+ 水量平衡式中:W —单位时间内水分的蒸发量,s kg /;G —单位时间内绝干物料的流量,/s 绝干物料kg ;21H H ,—分别为干燥介质空气中的进入和排出干燥器的水分含量,绝干空气水/kg kg ;L —单位时间内消耗的绝干空气量,s /kg 绝干空气。

炼钢过程的物料平衡与热平衡计算是建立在物质

生铁

锰铁硅铁

物料平衡计算前,必须确定冶炼设备和方法以及炉

现代电弧炉冶炼工艺与传统三段式有较大的变化

火砖块是浇铸系统的废弃品,它的

配碳比钢种规格中线高0.70%,焦炭的收得率按75%计(7-28)

熔化期脱碳量30%,

CO:CO2=7:3,下同

Fe含量见表7-29

余见注释

焦炭中C含量

烧损率为25%

石灰中的S含

量为0.06%

(3)确定炉渣量:炉渣源于炉料中Si、Mn、P、Fe等元素的氧化产物,炉顶和炉衬的蚀损,焦炭和电极中的灰分,以及加入的各种溶剂。

结果见表7-32.

(4)确定金属量:金属量Qi=金属炉料重+矿石带入的铁量-炉料中C、Si、Mn、P和Fe的烧损量+焦炭配入得碳量

炉顶、炉衬消耗

量见表7-28

烧损的Fe,其中20%进入渣中,其中75%为Fe2O3,25%为FeO

引起氧化期物料波动的因素有:扒除熔化渣,造新渣;金属中

还原期采用白渣操作,引起该期物料变化的因素有:。

水泥厂废气处理系统物料平衡及热平衡计算(6-7)现共享水泥厂废气处理系统物料平衡及热平衡计算(6-7),详情如下:【往期推举】水泥厂废气处理系统物料平衡及热平衡计算(1-2)水泥厂废气处理系统物料平衡及热平衡计算(3-5)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份:0.83%煤粉灰份:26.78%煤粉挥发份:27.03%煤粉固定碳:45.36%硫含量:0.5%低位净热值Qw:23080kj/kg-coal2,烧成系统:①产量:5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720×4.18×5000×1.1/24/23080=29.88t/h;1,依据固体燃料燃烧生成烟气量计算公式:V=0.89×Qw/1000+1.65则得燃料燃烧的理论烟气量:0.89×23080/4.18/1000+1.65=6.56Nm3/kg-coal理论计算烟气量:6.56×29.88×1000=1.96×105Nm3/h2,又依据固体燃料燃烧需要理论空气量计算公式:Vi=1.01×Qw/1000+0.5则得燃料燃烧的理论空气量:1.01×23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08×29.88×1000=1.82×105Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl则碳酸钙分解产生的二氧化碳量为:84.98%×41.46%×1.498×22.4/44=0.269Nm3/kg-cl理论计算二氧化碳量:0.269×5500/24×1000=0.616×105Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25×(1.96×105+1.82×105×0.1+0.616×105)=3.447×105Nm3/h×(273+330)/273×101325/(101325-6900)=3.447×105Nm3/h×2.209×1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500×24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25×2.756×105+1.82×105×0.1)/3.447×105×21%=5.3%该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:VO2=0.053×344700/29.88/1000=0.6114Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:VCO2=(17+45.36)/12×22.4/100=1.16Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:VCO2=0.616×105Nm3/h/29.88/1000=2.06Nm3/kg-coal4,则每公斤燃料燃烧产生烟气中的H2O含量:VH2O=(5/2+0.83/18)×22.4/100=0.57Nm3/kg-coal生料中H2O汽量为:VH2O=(1.498×5500/24×1000×0.05/29.88/1000)/18×0.224=0.01Nm3/kg-coal5,则每公斤燃料燃烧产生烟气中的SO2含量:VSO2=0.45/32×22.4/100=0.003Nm3/kg-coal6,则每公斤燃料燃烧产生烟气中的N2含量:VN2=1.53/28×22.4/100+1.82×105Nm3/h/29.88/1000×0.79+0.6114Nm3/kg-coal×79/21=0.012+4.81+2.30=7.122Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536Nm3/kg-coal烟气组成:氧气-0.6114/11.536=5.3%二氧化碳:(1.16+2.06)/11.536=27.9%H2O汽:0.58/11.536=5.03%SO2:0.003/11.536=0.029%N2:7.122/11.536=61.74%烟气平均分子量M=0.01(5.3×32+27.9×44+5.03×18+0.029×64+61.74×28)=32.18烟气标况下密度:32.18/22.4=1.437kg/Nm3烟气含尘量:AK=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492kg/Nm3电收尘器进口废气露点计算一,情形”1”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=2.01t/h=2022kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+25967×0.1)×(273+20)/273×0.01282×50%=998kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+2022+13900+998+5000)/736613=0.0633kg/m3查得:其露点td=44.3℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=4.71t/h=4710kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+60725×0.1)×(273+20)/273×0.01282×50%=1227kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662kg/m3查得:其露点td=41.9℃二,情形”2”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=6.78t/h=6780kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+87512×0.1)×(273+20)/273×0.01282×50%=1041kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611kg/m3 查得:其露点td=43.5℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=9.48t/h=9480kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+122266×0.1)×(273+20)/273×0.01282×50%=1269kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574kg/m3查得:其露点td=41.6℃三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=45.2t/h=45200kg/h增湿塔漏风带入水量:GH2O(a)=423413×0.2×(273+20)/273×0.01282×50%=582kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676kg/m3查得:其露点td=55.5℃四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=38.3t/h=38300kg/h增湿塔漏风带入水量:GH2O(a)=359074×0.2×(273+20)/273×0.01282×50%=494kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349kg/m3查得:其露点td=56.8℃入电收尘器的废气温度设于90~100℃,很合适.(由于电收尘入口温度一般要求高与露点30℃左右)现共享水泥厂废气处理系统物料平衡及热平衡计算(6-7),详情如下:【往期推举】水泥厂废气处理系统物料平衡及热平衡计算(1-2)水泥厂废气处理系统物料平衡及热平衡计算(3-5)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份:0.83%煤粉灰份:26.78%煤粉挥发份:27.03%煤粉固定碳:45.36%硫含量:0.5%低位净热值Qw:23080kj/kg-coal2,烧成系统:①产量:5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720×4.18×5000×1.1/24/23080=29.88t/h;1,依据固体燃料燃烧生成烟气量计算公式:V=0.89×Qw/1000+1.65则得燃料燃烧的理论烟气量:0.89×23080/4.18/1000+1.65=6.56Nm3/kg-coal 理论计算烟气量:6.56×29.88×1000=1.96×105Nm3/h2,又依据固体燃料燃烧需要理论空气量计算公式:Vi=1.01×Qw/1000+0.5则得燃料燃烧的理论空气量:1.01×23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08×29.88×1000=1.82×105Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl则碳酸钙分解产生的二氧化碳量为:84.98%×41.46%×1.498×22.4/44=0.269Nm3/kg-cl理论计算二氧化碳量:0.269×5500/24×1000=0.616×105Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25×(1.96×105+1.82×105×0.1+0.616×105)=3.447×105Nm3/h×(273+330)/273×101325/(101325-6900)=3.447×105Nm3/h×2.209×1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500×24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25×2.756×105+1.82×105×0.1)/3.447×105×21%=5.3%该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:VO2=0.053×344700/29.88/1000=0.6114Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:VCO2=(17+45.36)/12×22.4/100=1.16Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:VCO2=0.616×105Nm3/h/29.88/1000=2.06Nm3/kg-coal4,则每公斤燃料燃烧产生烟气中的H2O含量:VH2O=(5/2+0.83/18)×22.4/100=0.57Nm3/kg-coal生料中H2O汽量为:VH2O=(1.498×5500/24×1000×0.05/29.88/1000)/18×0.224=0.01Nm3/kg-coal5,则每公斤燃料燃烧产生烟气中的SO2含量:VSO2=0.45/32×22.4/100=0.003Nm3/kg-coal6,则每公斤燃料燃烧产生烟气中的N2含量:VN2=1.53/28×22.4/100+1.82×105Nm3/h/29.88/1000×0.79+0.6114Nm3/kg-coal×79/21=0.012+4.81+2.30=7.122Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536Nm3/kg-coal烟气组成:氧气-0.6114/11.536=5.3%二氧化碳:(1.16+2.06)/11.536=27.9%H2O汽:0.58/11.536=5.03%SO2:0.003/11.536=0.029%N2:7.122/11.536=61.74%烟气平均分子量M=0.01(5.3×32+27.9×44+5.03×18+0.029×64+61.74×28)=32.18烟气标况下密度:32.18/22.4=1.437kg/Nm3烟气含尘量:AK=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492kg/Nm3电收尘器进口废气露点计算一,情形”1”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=2.01t/h=2022kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+25967×0.1)×(273+20)/273×0.01282×50%=998kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+2022+13900+998+5000)/736613=0.0633kg/m3查得:其露点td=44.3℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=4.71t/h=4710kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+60725×0.1)×(273+20)/273×0.01282×50%=1227kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662kg/m3查得:其露点td=41.9℃二,情形”2”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=6.78t/h=6780kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+87512×0.1)×(273+20)/273×0.01282×50%=1041kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611kg/m3 查得:其露点td=43.5℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=9.48t/h=9480kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+122266×0.1)×(273+20)/273×0.01282×50%=1269kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574kg/m3查得:其露点td=41.6℃三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=45.2t/h=45200kg/h增湿塔漏风带入水量:GH2O(a)=423413×0.2×(273+20)/273×0.01282×50%=582kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676kg/m3查得:其露点td=55.5℃四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=38.3t/h=38300kg/h增湿塔漏风带入水量:GH2O(a)=359074×0.2×(273+20)/273×0.01282×50%=494kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349kg/m3查得:其露点td=56.8℃入电收尘器的废气温度设于90~100℃,很合适.(由于电收尘入口温度一般要求高与露点30℃左右)。

第2章炼钢过程的物料平衡和热平衡计算炼钢是通过将生铁加热到高温,然后进行氧化还原反应来去除杂质的过程。

在炼钢过程中,物料平衡和热平衡是非常重要的计算,以确保过程的稳定性和效率。

首先,让我们来看一下炼钢过程中的物料平衡计算。

物料平衡是指在炼钢过程中输入和输出物料的量之间的平衡。

在炼钢过程中,主要的输入物料是生铁、石灰石、废钢等,而主要的输出物料是炼钢渣、废气和钢水等。

物料平衡计算可以通过考虑每个输入和输出物料的质量来完成。

首先需要确定每个输入物料的质量,并计算出每个输入物料的总量。

然后需要确定每个输出物料的质量,并计算出每个输出物料的总量。

最后,通过比较输入和输出物料的总量,可以确定物料平衡是否达到。

在炼钢过程中,石灰石主要用于吸附硫化物和冶炼渣的形成,废钢用于加碳和提供合金元素。

当炼钢渣形成时,一些杂质也会被吸附在渣中,从而净化钢水。

因此,通过控制输入物料的质量,并进行物料平衡计算,可以确保炼钢过程中的物料平衡。

其次,让我们来看一下炼钢过程中的热平衡计算。

热平衡是指在炼钢过程中输入和输出热量之间的平衡。

在炼钢过程中,主要的输入热量是燃料的燃烧热量,而主要的输出热量是废气和钢水。

热平衡计算可以通过考虑每个输入和输出热量的量来完成。

首先需要确定每个输入热量的量,并计算出每个输入热量的总量。

然后需要确定每个输出热量的量,并计算出每个输出热量的总量。

最后,通过比较输入和输出热量的总量,可以确定热平衡是否达到。

在炼钢过程中,需要控制燃料的燃烧速率和炉内气体的流动速率,以确保输入和输出热量的平衡。

此外,还可以通过热回收和余热利用来提高热平衡效果。

例如,可以使用余热回收装置来回收废气中的热能,并将其用于加热其他冷却介质。

综上所述,物料平衡和热平衡计算是炼钢过程中非常重要的计算。

通过控制输入物料的质量和量,并考虑输入和输出热量的平衡,可以确保炼钢过程的稳定性和效率。

此外,还可以使用其他技术和设备来提高物料平衡和热平衡效果,以进一步提高炼钢过程的效率。

gsc的物料平衡和热平衡计算GSC(高炉煤气干燥除尘系统)是一种用于高炉喷吹系统的煤气清洁设备,它的物料平衡和热平衡计算是非常重要的。

1. 物料平衡计算GSC中的物料平衡计算主要是指干燥、粉碎、输送和回收等过程中各种物料的量的计算。

其计算方法如下:(1)4种物料的流量计算GSC中的4种物料分别是煤气、煤粉、水分和粉尘。

它们的流量应分别进行计算,其中煤气和煤粉的计算方法为:煤气和煤粉流量 =煤气和煤粉的质量控制 + 称量误差校正。

而水分和粉尘的计算方法为:水分和粉尘流量 = 流速测量器读数× 面积。

(2)各物料的贮存计算GSC中的各种物料都需要进行贮存,它们的贮存时间应进行计算。

计算公式为:贮存物料的总质量 = 流量× 时间。

(3)水分的蒸发计算GSC中的水分会随着煤气一起被带出去,需要进行计算。

计算公式为:水分的蒸发量 = 含水量× 煤气的质量。

2. 热平衡计算GSC中的热平衡计算主要是指煤气、煤粉和水分等热量的计算。

其方法如下:(1)煤气的热量计算煤气的热量可以通过其温度、压力和流量进行计算。

计算公式为:煤气的热量 = 煤气流量× 煤气的热值。

(2)煤粉的热量计算煤粉的热量可以通过其温度和质量进行计算。

计算公式为:煤粉的热量 = 煤粉的质量× 煤粉的比热× 煤粉的温度。

(3)水分的热量计算水分的热量可以通过其水份含量、温度和质量进行计算。

计算公式为:水分的热量 = 水分的质量× (水分的温度 - 煤气的温度)×水的比热。

综上所述,GSC的物料平衡和热平衡计算是其正常运行的基础和保障,这也说明物料和热量的平衡管理对于高炉的稳定和效率非常重要。

热容量和热平衡的计算练习题热容量(specific heat capacity)是物质吸热或放热的能力,可以用来计算物体的温度变化。

热平衡则指的是两个系统之间没有热量传递的状态。

下面我们将通过一些练习题来进行热容量和热平衡的计算。

练习题1:一块质量为500g的铁块温度为20摄氏度。

将它放入质量为200g,温度为40摄氏度的水中,最终达到热平衡后,铁块和水的最终温度是多少?解答:首先我们要根据题目中给出的信息来计算热容量。

对于铁块来说,它的热容量可以用公式Q = mcΔθ来表示,其中m表示质量,c表示比热容,Δθ表示温度变化。

根据题目中给出的信息,可以计算出铁的热容量为:Q = (0.5kg)(0.45J/g℃)(T2 - 20℃)同样地,对于水来说,它的热容量为:Q = (0.2kg)(4.18J/g℃)(40℃ - T2)由于在热平衡状态下,两者吸放热相等,所以可以得到以下方程:(0.5)(0.45)(T2 - 20) = (0.2)(4.18)(40 - T2)将方程整理后,可以解得T2,最终温度为32℃。

练习题2:一个煮水壶中有500ml的水,初始温度为20摄氏度。

壶的热容量为1000J/℃,壶和炉子的热传导非常好,将壶放在炉子上加热。

炉子的功率为2000W,加热过程中,壶的温度如何变化?解答:我们知道功率(P)可以用公式P = Q/t来表示,其中Q表示吸热量,t表示时间。

热容量(C)可以用公式Q = CΔθ来表示,其中Δθ表示温度变化。

根据题目中给出的信息,壶的热容量为1000J/℃。

所以我们可以得到以下关系:P = CΔθ/t接下来我们要将吸热量Q转换为温度变化Δθ。

由于热容量的定义Q = CΔθ,所以可以得到以下关系:Δθ = Q/C将上述两个关系合并可得:P = (Q/C)/t将上述公式进行整理,可以得到以下方程:CΔθ = Pt由于炉子的功率为2000W,将初始温度设为20℃,所以我们有以下计算:CΔθ = (2000W)(t)假设炉子用时t1时,壶水的温度上升到60℃,那么我们可以将上述方程代入计算:1000Δθ = (2000W)(t1)Δθ = (2000W)(t1)/1000根据题目中给出的信息,壶中有500ml的水,水的质量可以通过密度计算得到:质量 = 密度 ×体积质量 = 1g/ml × 500ml = 500g所以我们可以计算出壶中水的热容量为:Q = (500g)(4.18J/g℃)(60 - 20) = 83600J将上述计算结果代入,可以得到以下方程:(2000W)(t1) = 83600J解出t1,可以得到壶水从初始温度20℃升温到60℃所需的时间。

资料来源:热动09-2班作业联盟转炉炼钢物料平衡与热平衡1.物料平衡:加入转炉的生铁成分含量:(选取100kg生铁)C:4.00% Si:1.30% Mn:1.00% P:0.06% S:0.05% 加入转炉铁水的温度1270°C,转炉炼钢必须练成含0.10%C的钢温度为1625°C。

(1)加入物料的损失计算:由转炉中金属含炭量与炉渣中FeO含量的关系曲线可知当金属中含0.10%C时炉渣中FeO含量为18.5%有炉渣中FeO与Mn总计50%,所以的含量为:50%-18.5%=31.5% 在金属池中温度为1625°C进行吹炼Si和Mn参加氧化还原反应。

Mn+FeO= MnO+Fe 反应的平衡常数K s Mn=[Mn][FeO]/[MnO] t=1625°C。

查表得K s Mn=0.097∴[ Mn]= [ MnO] K s Mn/[ FeO]=0.097*31.5/18.5=0.165%Si+2FeO=SiO2+2Fe 反应的平衡常数K s Si= [Si][FeO]2t=1625°C。

查表得K s Si=11.5∴[Si] =K s Si/[FeO]2=11.5/18.52=0.034%吹炼结果所得金属中下列成分含量:C:0.10% Mn:0.165% Si:0.034%由于炼钢液体钢的收得率为93%,(浸出物收得率E(%) =浸出物(kg)/ 投料总量(kg)×100%)各成分的损失:C:4.00-0.93×0.1=3.97kgMn:1.00-0.93×0.165=0.85kgSi:1.3-0.93×0.034=1.27kg由锰与氧化铁的还原反应铁的损失:Fe:Mn损×[ FeO]/[ MnO]=0.85×18.5/31.5=0.5 kg∴总的损失量为:M损=3.97+0.85+1.27+0.5=6.59(2)氧化还原反应消耗氧气量和产物的量:在不加入废钢和矿石时,约有1/9的C燃烧生成CO2氧的利用率为99%。

工厂设计概论-物料平衡计算例题例 题 计 算 过 程1.某厂年产100万m 2釉面砖,产品规格152×152×5mm ,物料平衡计算的主要参数及结果见表1及表2。

表1 主要生产工序处理量产品名称规格 mm 单位面积质量kg/m 2年 产 量 釉 烧 万m 2 t 损失率%万m 2/年t/年 釉面砖152×152×5101008装窑、施釉素烧、干燥 损失率万m 2/年t/年 坯:釉 灼减% 损失率%万m 2/年t/年 194:6815成 型喷雾干燥 新坯料加工量(干基)损失率% 万m 2/年 万片/年t/年 损失率%t/年 成型回坯率%喷干回坯率% t/年 10583表2 坯料配方原料名称 石英 长石 砂石 石灰石 滑石 苏州土 紫木节 东湖泥 废素坯 合计配方(%)2332810467119100解:A 计算过程如下 ⑴年产量年出窑量=100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧 年装窑量=烧成废品率年出窑量-1=)/(7.108%8110022年万万m m =- =年/10870t⑶装窑、施釉年施釉量=%11/7.10812-=-年万施釉废品率年装窑量m=年年/10980/109832t m =年需釉料量10980×6%=658.8t/年 ⑷素烧、干燥年干燥量(釉+坯)=%1518.109,1-=-干燥损失率素烧年施釉量=年万/2.1292m换算成t/年:Θ坯:釉=94:6 ∴坯重9.4kg/m 2坯年干燥量=灼减坯重坯釉年干燥量-⨯+1)(%8110/4.9102.1293224-⨯⨯⨯=-m kg m=)/(13198年t⑸成型年成型量=%1012.12912-=-年万成型损失率坯年干燥量m)/(6.1432年万m ==)/(14665%10113198年t =-规格152×152×5mm 的釉面砖1m 2以44片计 成型量(万片/年)=143.6×44=6314(万片/年)⑹喷雾干燥年喷雾干燥量=年喷干损失率年成型量/15437%51146651t =-=-⑺新坯料加工量(干基)新坯料加工量(干基)年回坯量年喷雾干燥量-=)(成型回坯率年成型量喷干回坯率年喷干量年喷雾干燥量⨯+⨯-= =)/%](814665%315437[)/(15437年年t t ⨯+⨯==)/(13800年t表2 坯用原料加工量计算表(干基)原料名称石英长石砂石石灰石滑石苏州士3#紫木节东湖泥废素坯合计配方(%)23 3 28 10 4 5 7 11 910新坯料加工量(t/年)317441438641380552690 966151812421380球磨、过筛除铁损失率%1 1 1 1 1 1 1 1 1t/年320641839031394558697 976153312551394轮碾损失率%2 2 2 2 2 2 2 2 2t/年327142739831422569711 996156512814224粗碎损失率%2 2 2 2 2 - - - 2t/年333843640461451581711 9961565130611176洗选损失率%10 10 10 5 10 5 15 10 5t/年37094844516152864574911711738173515915原料进厂量储运损失率%3 3 3 3 3 3 3 3 -含水率%- - - - - 5 7 14 -湿基t/年38244994655157566581212992084137515413釉用原料加工量计算方法同坯料计算。

初中热平衡公式计算例题《初中热平衡公式计算例题》热平衡是物理学中一个重要的概念,它描述了热量在物体之间的传递和均衡。

在初中物理学中,学生们学习了热平衡的基本原理和公式,并通过一些例题来巩固和应用这些知识。

下面我们来看一个热平衡公式计算的例题:问题:一个质量为2kg的物体A以5m/s的速度与另一个质量为3kg的物体B碰撞,碰撞后两个物体以相同的速度向不同方向运动,物体A的速度变为4m/s,请问物体B的速度是多少?解析:根据热平衡的原理,物体A和物体B在碰撞前后的动能相等。

因此可以使用以下公式求解:质量A * 速度A^2 + 质量B * 速度B^2 = 质量A * 速度A'^2 + 质量B * 速度B'^2其中,速度A和速度B分别为碰撞前物体A和物体B的速度,速度A'和速度B'分别为碰撞后物体A和物体B的速度。

根据题目中的条件,我们可以得到以下等式:2kg * (5m/s)^2 + 3kg * (速度B)^2 = 2kg * (4m/s)^2 + 3kg * (速度B')^2简化等式后得到:2 * 25 +3 * (速度B)^2 = 2 * 16 + 3 * (速度B')^250 + 3 * (速度B)^2 = 32 + 3 * (速度B')^2移项并化简可得:3 * (速度B)^2 - 3 * (速度B')^2 = 32 - 503 * (速度B)^2 - 3 * (速度B')^2 = -18进一步化简得到:(速度B)^2 - (速度B')^2 = -6利用差平方公式,我们可以得到:(速度B - 速度B') * (速度B + 速度B') = -6由于速度B和速度B'是两个不同的速度,我们可以得到:速度B - 速度B' = -6 / (速度B + 速度B')根据题目中的条件,我们已知速度B为5m/s,速度B'为4m/s。

1.1原始数据1.1.1铁水成分及温度表1-1-11.1.2原材料成分表1-1-2 原材料成分表2-1-1铁水成分与温度转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-321.1.4平均比热表1-1-41.1.5冷却剂用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。

(见表1-1-3)1.1.6反应热效应虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。

但是,比较常用的反应热数据见表1-1-5。

表1-1-5﹡ 通常近似认为是Fe+21O 2=FeO1.1.7 其它数据的选取 (根据国内同类转炉的实测数据选取) 1.渣中铁珠量为渣量的5%~8%,本设计取8%。

2.金属中碳的氧化假定为:80%~90%的碳氧化成CO ,20%~10%的碳氧化成CO 2。

3.喷溅铁损为铁水量的0.7%~1.0%,本设计取1.0%。

4.取炉气平均温度1450℃,炉气中自由氧含量为0.5%,烟尘量铁珠量的1.6%,其中FeO =77%,Fe 2O 3=20%。

5.氧气成分为98.5%O 2,1.5%N 2。

6.炉衬侵蚀量为铁水量的0.5%。

1.2物料平衡计算根据铁水成份,渣料质量以及冶炼钢种,采用单渣不留渣操作,通常首先以100公斤铁水为计算基础,然后再折算成100公斤金属料。

1.2.1炉渣量及其成份的计算炉渣来自金属中元素的氧化产物,渣料以及炉衬侵蚀等。

1.铁水中各元素氧化量(见表2-2-1)表1-2-1终点钢水成份是根据同类转炉冶炼钢种的实际数据选取,其中:[C]:应根据冶炼钢种含碳量的中限和预估计的脱氧剂的增碳量(0.2~0.3)之差来确定终点钢水含碳量,取0.150%。

[Si]:在碱性转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料带入的SiO2一起进入炉渣中,故终点钢水硅的含量为痕迹。

[Mn]:终点钢水残锰量,一般为铁水中锰含量的30%~40%,取30%。

[P]:采用低磷铁水操作,铁水中磷约85~95%进入炉渣,在此取铁水中磷的90%进入炉渣,10%留在钢中。

同时要考虑钢包中回磷的因素。

[S]:氧气转炉内去硫率不高,一般在30~50%的范围,取40%。

2.各元素氧化量、耗氧量及其氧化产物量见表1-2-2。

表1-2-26﹡指生成的CaS量73.造渣剂成分及数量50吨氧气转炉加入造渣剂数量,是根据国内同类转炉有关数据选取: 1)矿石加入量及成分矿石加入量为1.00公斤/100公斤铁水,其成分及重量见表1-2-3表1-2-3﹡S 以[S ]+(CaO)=(CaO)+[O]的形式反应,其中生成CaS量为0.001×3272=0.002公斤,消耗CaO 量为0.001×3256=0.002公斤,生成微量氧为0.001×3216=0.001公斤。

2)萤石加入量及成分萤石加入量为0.50公斤/100公斤铁水,其成分及重量见表2-2-4表1-2-4﹡P 以2[P]+2{O 2}=(P 2O 5)的形式进行反应,其中生成P 2O 5量为0.003×62142=0.007公斤,消耗氧量为0.003×6280=0.004公斤。

﹡﹡S 微量,忽略之。

3)炉衬侵蚀量为0.50公斤/100公斤铁水,其成分及重量见表1-2-5表1-2-5被浸蚀的炉衬中碳的氧化,同金属中碳的氧化成CO ,CO 2的比例相同,即:C CO 0.025×90%×1228= 0.053公斤 C CO 2 0.025×10%×1244= 0.009公斤其消耗氧气量为:0.053×2816=0.030公斤 0.009×4432=0.007公斤 共消耗氧气量为 0.03+0.007=0.037公斤 4)生白云石加入量及成份为了提高转炉炉衬寿命,在加入石灰造渣的同时,添加一部分白云作造渣剂,其目的是提高炉渣中MgO 的含量。

初期渣中(MgO )含量增高,使炉渣的熔点和粘度明显降低,减缓或阻碍石灰颗粒表面的硅酸二钙层(2CaO ·SiO 2)的形成,从而加速石灰的熔解。

同时,能减少初期渣中的(FeO )含量或者中和一部分氧化铁,因此降低了炉渣的有效氧化能力。

这样就使得焦油白云石炉衬中碳的氧化作用减慢,有利于提高炉衬浸蚀能力。

另外,提高炉渣中的(MgO )含量,降低了炉渣对炉衬的浸蚀能力,在吹炼后期随着炉渣碱度的提高,其粘度相应提高,使得炉壁容易挂渣,从而保护避免受浸蚀,也有利于提高炉衬寿命。

生产实践表明,渣中(MgO )含量为6~8%时,其效果较好。

为此,必须保证渣中(MgO )含量在6~8%之间来计算白云石加入量。

经试算后取生白云石加入量为2.0 ~3.0 / 100公斤铁水,本设计取3.0,其成份及重量见表1-2-6表1-2-6烧减是指生白云石(MgCO 3·CaCO 3)分解后而生产的CO 2气体。

5)炉渣碱度和石灰加入量取终渣碱度 R=)(%)(%2SiO CaO =2.8~4.0 取3.5首先计算由上述造渣剂以及铁水中各元素氧化产物而进入炉渣中的SiO 2和CaO 的重量,然后再计算石灰加入量。

渣中已存在的∑(SiO 2)量=铁水中Si 氧化生成的SiO 2量+炉衬带入的SiO 2量+矿石带入的SiO 2量+萤石带入的SiO 2量+白云石带入的SiO 2量=1.821+0.010+0.056+0.030+0.014=1.931公斤。

渣中已存在的∑(CaO)量=白云石带入的CaO 量+炉衬带入的CaO 量+矿石带入的CaO 量-铁水中S 成渣消耗的CaO 量-矿石中S 成渣消耗的CaO 量=0.925+0.27+0.010-0.018-0.002=1.185公斤。

石灰加入量=有效)(%)()(2CaO CaO SiO RX ∑∑- =石灰石灰22%%)()(SiO RX CaO CaO SiO RX --∑∑=%66.15.3%08.91185.1931.15.3X X -- = 6.537公斤加入石灰所代入的各成份及重量见表1-2-7。

表1-2-7﹡S 以[S]+(CaO )=(CaS )+[O]的形式反应,其中生成(CaS )量为0.004×3272=0.009,生成氧量为0.004×3216=0.002公斤;消耗(CaO )量为0.004×3256=0.007公斤。

烧减是指未烧透的CaCO 3经受热分解所产生的CO 2气体量。

6)终点氧化铁的确定终渣中氧化铁的含量与钢水的终点含碳量和终渣的碱度有关,根据生产实践数据,终点钢水含碳量为0.15%和终渣碱度为3.5时,终渣中(Fe 2O 3)= 5% 和(FeO )= 10%。

7)终渣量及其成份表1-2-8中不计(FeO )和(Fe 2O 3)在内的炉渣重量为:(CaO+MgO+SiO 2+P 2O 5+MnO+Al 2O 3+CaF 2+CaS) = 7.152+0.904+2.039+0.316+0.524+0.127+0.445+0.034 =11.541公斤已知渣中氧化铁量为15%,则渣中其它成份之和为100%-15%=85% 故炉渣总重量为%85541.11=13.578公斤 由此可知: (FeO )的重量=13.578×10%=1.358公斤,其中铁重=1.358×7256=1.056公斤(Fe 2O 3)的重量=13.578×5%=0.679公斤,其中铁重量=0.679×160112=0.474公斤将(FeO)和(Fe2O3)的值分别填入表2-3-2中。

终渣量及其成份见表1-2-8。

表1-2-8﹡5.947=石灰中CaO含量—石灰中S自耗CaO重量=5.954-0.007=5.947﹡和﹡﹡是元素铁被氧化成氧化亚铁和三氧化二铁的重量。

131.2.2矿石、烟尘中的铁及重量假定矿石中∑(FeO )全部被还原成铁,则:矿石带入铁量=1.00× (29.40%×7256+ 61.80% ×160112)=0.661公斤 烟尘带走铁量=1.60× (77%×7256+ 20%×160112)=1.182公斤矿石代入的氧量=1.00× (29.40% ×7216+ 61.8%×16048)=0.251公斤烟尘消耗氧量=1.60× (77%×7216+20%×16048)=0.370公斤1.2.3炉气成份及重量表1-2-9表1-2-9中各项的计算如下;CO 的重量=铁水中的C 被氧化成CO 的重量+炉衬中的C 被氧化成CO 的重量=8.610+0.053=8.663公斤CO 2的重量=铁水中的C 被氧化成CO 2的重量+炉衬中的C 被氧化成CO 2的重量+白云石烧减的重量+石灰烧减的 =1.503+0.009+1.434+0.290=3.236公斤SO 2的重量 = 铁水中的S 气化而产生的氧化物重量=0.010公斤H 2O 汽的重量=矿石代入的水分全部汽化的重量+萤石代入的水分全部汽化的重量=0.005+0.010=0.015公斤﹡和﹡﹡分别是自由氧和氮气的重量和体积,它是由表1-2-9中炉气的其它成份反算出来的,即已知氧气成份为98.5%O 2,1.5%N 2和炉气中自由氧体积比为0.50%,求自由氧和氮气的体积和重量,其求法如下:设炉气总体积为X 米3,则X=元素氧化生成的气体体积和水蒸汽的体积+自由氧体积+氮气体积,即: X=6.930+1.647+0.004+0.019+0.50%X+%5.98%50.0)002.0252.0004.0037.0370.0781.7(32/4.22X+--+++×(1-98.5%)=8.600+0.50%X+(0.085+0.008%X) 整理得:X=%008.0%50.01085.0600.8--+=8.730米3故炉气中自由氧体积=8.730×0.50%=0.044米3自由氧重量=0.044×4.2232=0.063公斤 炉气中氮气体积=0.085+0.008% ×8.730=0.086米3炉气中氮气重量=0.086×4.2228=0.108公斤 ﹡﹡﹡括号内的数据参看下面氧气消耗项目。

1.2.4氧气消耗量计算消耗和代入氧气的项目为:为元素氧化耗氧重量 7.782公斤 烟尘中铁氧化耗氧重量 0.370公斤 炉衬中碳氧化耗氧重量 0.037公斤 萤石中磷氧化耗氧重量 0.004公斤 炉气中自由氧重量 0.063公斤 炉气中氮气重量 0.108公斤矿石分解代入及其中硫把氧化钙还原出的氧的重量为:1.0×(61.80%×16048×+2.04%×7216)+0.001=0.252公斤 石灰中硫把氧化钙还原出的氧重量0.002公斤 故氧气实际消耗重量为:7.782+0.370+0.037+0.004+0.063+0.108-0.252-0.002 = 8.110公斤 换算成体积=8.110×324.22=5.68标米3/100公斤铁水 或56.8标米3/吨铁水.吨钢耗氧量,即供氧强度在55-65m 3/t 则计算合理。