制动主缸的设计计算

- 格式:ppt

- 大小:1.39 MB

- 文档页数:1

制动器的设计与计算.第四节制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8a 所示,将坐标原点取在制动鼓中心O 点。

1y 坐标轴线通过蹄片的瞬时转动中心1A 点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于1O 点,因而未变形的摩擦衬片的表面轮廓(11E E 线),就沿1OO 方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

位于半径1OB 上的任意点1B 的变形就是11B B '线段,所以同样一些点的径向变形1δ为 111C B =δ≈111cos ψB B ' 考虑到?-+=90)(111α?ψ和max 1111δ=='OO B B ,所以对于紧蹄的径向变形1δ和压图8—8 计算摩擦衬片径向变形简图a)有两个自由度的紧蹄 b)有一个自由度的紧蹄力1p 为:+=+=)sin()sin(11max 1111max 11?α?αδδp p (8-1)式中,1α为任意半径1OB 和1y 轴之间的夹角;1ψ为半径1OB 和最大压力线1OO 之间的夹角;1?为1x 轴和最大压力线1OO 之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销1A 转动γd 角。

摩擦衬片表面任意点1B 沿蹄片转动的切线方向的变形就是线段11B B ',其径向变形分量是这个线段在半径1OB 延长线上的投影,即为11C B 线段。

由于γd 很小,可认为?='∠90111B B A ,故所求摩擦衬片的变形应为γγγδd B A B B C B 111111111sin sin ='==考虑到1OA ≈R OB =1,那么分析等腰三角形11OB A ,则有γαsin sin 11RB A =,所以表面的径向变形和压力为==αγαδsin sin max 11p p d R (8-2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8-1)和式(8-2)计算。

制动器设计及计算实例制动器是一种用于车辆或机械设备上的重要安全装置,用于减速、停止或保持其运动状态。

其设计和计算涉及到多个方面的因素,包括制动力的大小、刹车盘的尺寸和材料、制动液的压力等。

下面将通过一个实例来介绍制动器的设计及计算。

假设我们需要设计一个汽车的制动器,首先我们需要确定以下几个参数:1. 汽车的质量:假设汽车的质量为1500kg;2.最大限制加速度:假设最大限制加速度为4m/s^2;3.停车的时间:假设停车的时间为3秒。

基于以上参数,我们可以计算出汽车需要的制动力:制动力=汽车质量×最大限制加速度= 1500kg × 4m/s^2=6000N接下来,我们需要设计制动盘的尺寸和材料。

制动盘的直径和厚度会影响其散热性能和制动力的传递效果。

一般而言,制动盘的直径越大,制动力就越好,但也会增加重量和成本。

制动盘的材料通常选择具有良好耐磨性和散热性能的金属材料,如铸铁或复合材料。

假设我们选择了铸铁制动盘,并给定以下参数:1. 制动盘的直径:假设制动盘的直径为300mm;2. 制动盘的厚度:假设制动盘的厚度为40mm;根据制动盘的直径和厚度,我们可以计算制动盘的转动惯量:转动惯量=(1/2)×制动盘的质量×(制动盘的直径/2)^2=(1/2)×制动盘的质量×(0.15m)^2根据实际情况,制动盘的质量需要根据制动盘的材料、直径和厚度来选择。

为了方便计算,假设制动盘的质量为20kg。

转动惯量= (1/2) × 20kg × (0.15m)^2= 0.45kg·m^2接下来,我们需要选择适当的制动液和计算所需的制动液压力。

制动液在制动器中起到传递力和控制制动器放松的作用。

制动液需要具有良好的抗压性、稳定性和耐高温性能。

假设我们选择了常用的DOT4制动液,并给定以下参数:1.制动液的抗压性比:假设制动液的抗压性比为10:1;2.需要的制动力:假设需要的制动力为6000N。

制动器设计的计算过程钳盘式制动器在液力助力下制动力大且稳定,而且空气直接通过盘式制动盘,故盘式制动器的散热性很好,在各种路面都有良好的制动表现。

将越来越多地应用于轮式装载机的制动系统设计中。

目前,轮式装载机制动系统的设计有两大发展有两大发展趋势。

其一是行车制动起向封闭式湿式全盘式发展。

这种制动器全封闭防水防尘,制动性能稳定,耐磨损使用寿命长,不需调整。

散热效果良好,摩擦副温度显著降低。

不增大径向尺寸的前提下改变摩擦盘数量,可调节制动力矩,实现系列化标准化。

其二是制动传动装置由气推油向全液压动力制动发展。

这种制动装置的制动踏板直接操纵制动液压阀,可省去气动元件,结构简单紧凑,冬季不会冻结,不需放水保养,阀和管路不会锈蚀,制动可靠性提高。

所以在轮式装载机的制动系统中被越来越多地得到应用。

本文对此系统的设计计算方法和步骤简单介绍。

1假设条件和制动性能要求1.1假设条件忽略空气阻力,并假定四轮的制动器制动力矩相等且同时起作用;驻车制动器制动力矩作用于变速器的输出端或驱动桥的输入端。

1.2制动性能要求1.2.1对制动距离的要求根据GB8532-87 (与ISO 3450-85等效),非公路行驶机械的制动距离的(水平路面)要求如表1。

表1非公路行驶机械的制动距离最高车速(km/h)最大质量(kg)行车制动系统的制动距离(m)辅助制动系统的制动距离(m)二32/ 0 W32000 V2/68+(V2/124) . (G/32000) V2/39+ (V2/130). (G/32000)三32000 V2/44 V2/30W32 / 0 W32000 V2/68+(V2/124) . (G/32000) +0.1(32-V) V2/39+ (V2/130) . (G/32000) +0.1(32-V)三32000 V2/44+0.1(32-V) V2/30+0.1(32-V)* V——制动初速度(Km/h) G——整机工作质量(kg)1.2.2对行车系统的性能要求除了满足制动距离要求外,还要求行车制动系统能满足装载机空载在25% (14.0)的坡度上停住。

液压制动主缸的设计方案1)主缸壳体主缸壳体应有足够的耐压强度,铸件表面不能有裂纹和疏松,一般在20MPa以内壳体不应有任何泄漏,壳体材料为灰铸件HT250,由于整车的整备质量为1060KG,所以选择紧凑型主缸。

为了保证其良好的密封性能,其表面粗糙度选择为0.20u2)活塞及其他部件活塞采用铝合金棒材铸铝,表面氧化铝膜处理。

活塞的配合直径名义尺寸与缸孔相同,其配合间隙在0.04-0.10mm范围。

制动主缸的防尘罩设计留通气孔支承座边缘与皮碗留有一定间隙橡胶密封件皮碗和皮圈选用SBR橡胶弹簧预紧力选择在40-120N之间轿车制动主缸采用串列双腔制动主缸。

如图2—3所示,该主缸相当于两个单腔制动主缸串联在一起而构成。

储蓄罐中的油经每一腔的进油螺栓和各自旁通孔、补偿孔流入主缸的前、后腔。

在主缸前、后工作腔内产生的油压,分别经各自得出油阀和各自的管路传到前、后制动器的轮缸。

主缸不制动时,前、后两工作腔内的活塞头部与皮碗正好位于前、后腔内各自得旁通孔和补偿孔之间。

当踩下制动踏板时,踏板传动机构通过制动推杆推动后腔活塞前移,到皮碗掩盖住旁通孔后,此腔油压升高。

在液压和后腔弹簧力的作用下,推动前腔活塞前移,前腔压力也随之升高。

当继续踩下制动踏板时,前、后腔的液压继续提高,使前、后制动器制动。

图2—3 制动主缸工作原理图撤出踏板力后,制动踏板机构、主缸前、后腔活塞和轮缸活塞在各自的回位弹簧作用下回位,管路中的制动液在压力作用下推开回油阀流回主缸,于是解除制动。

若与前腔连接的制动管路损坏漏油时,则踩下制动踏板时,只有后腔中能建立液压,前腔中无压力。

此时在液压差作用下,前腔活塞迅速前移到活塞前端顶到主缸缸体上。

此后,后缸工作腔中的液压方能升高到制动所需的值。

若与后腔连接的制动管路损坏漏油时,则踩下制动踏板时,起先只有后缸活塞前移,而不能推动前缸活塞,因后缸工作腔中不能建立液压。

但在后腔活塞直接顶触前缸活塞时,前缸活塞前移,使前缸工作腔建立必要的液压而制动。

制动器的设计计算制动蹄摩擦面的压力分布规律从前面的分析可知,制动器摩擦材料的摩擦系数及所产生的摩擦力对制动器因数有很大影响。

掌握制动蹄摩擦面上的压力分布规律,有助于正确分析制动器因数。

在理论上对制动蹄摩擦面的压力分布规律作研究时,通常作如下一些假定:(1)制动鼓、蹄为绝对刚性;(2)在外力作用下,变形仅发生在摩擦衬片上;(3)压力与变形符合虎克定律。

1.对于绕支承销转动的制动蹄如图29所示,制动蹄在张开力P作用下绕支承销«Skip Record If...»点转动张开,设其转角为«Skip Record If...»,则蹄片上某任意点A的位移«Skip Record If...»为«Skip Record If...»=«Skip RecordIf...»·«Skip Record If...»由于制动鼓刚性对制动蹄运动的限制,则其径向位移分量将受压缩,径向压缩为«Skip RecordIf...»«Skip Record If...»=«SkipRecord If...»COS«Skip Record If...»即«Skip Record If...»=«SkipRecord If...»«Skip Record If...»COS«Skip Record If...»从图29中的几何关系可看到«Skip Record If...»COS«Skip Record If...»=«Skip Record If...»=«Skip Record If...»Sin«Skip Record If...»«Skip Record If...»=«Skip Record If...»Sin«Skip Record If...»«Skip Record If...»因为«Skip Record If...»为常量,单位压力和变形成正比,所以蹄片上任意一点压力可写成q=q«Skip RecordIf...»Sin«Skip Record If...»(36)亦即,制动器蹄片上压力呈正弦分布,其最大压力作用在与«Skip Record If...»连线呈90°的径向线上。

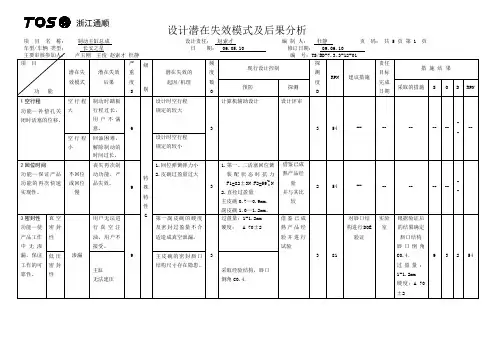

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸总成 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 1 页 车型/车辆 类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸总成 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 2 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸零部件 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 3 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

浙江通顺

设计潜在失效模式及后果分析

项目名称:制动主缸零部件设计责任:赵索才编制人:杜静页码:共5 页第 4 页车型/车辆类型:长安之星日期: 06.05.10 修订日期: 09.06.10

设计潜在失效模式及后果分析

项 目 名 称: 制动主缸零部件 设计责任: 赵索才 编 制 人: 杜静 页 码: 共 5 页 第 5 页 车型/车辆类型: 长安之星 日 期: 06.05.10 修订日期: 09.06.10

浙江通顺

设计潜在的失效模式及后果分析

(DFMEA)

产品名称:长安之星制动主缸

产品代号:0.02-2005.3B

浙江通顺科技集团有限公司

修订/日期:审核/日期:批准/日期:。

![鼓式制动器计算集锦[整理版]](https://uimg.taocdn.com/e053a427b80d6c85ec3a87c24028915f804d8408.webp)

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

制动器的设计计算资料制动器是控制机械设备的停止和稳定的主要装置之一,是重要的机械工程设计内容之一、制动器设计计算资料主要包括制动器类型选择、制动器工作原理、主要性能参数计算、热弹性计算和其他相关计算等。

一、制动器类型选择根据工作原理和应用需求,可以选择摩擦制动器、电磁制动器、液压制动器等不同类型的制动器。

制动器的类型选择应根据具体的工作条件、负荷情况、速度要求、空间限制等因素进行合理选择。

二、制动器工作原理制动器工作原理主要包括静摩擦制动、动摩擦制动、电磁制动、液压制动等。

根据具体应用要求,选择合适的工作原理,确保制动器的稳定性和可靠性。

三、主要性能参数计算1.制动力矩计算:根据所需的制动力矩和工作条件,通过力矩平衡计算或摩擦因数计算等方法,确定制动器所需的力矩大小和设计参数。

2.制动器转矩计算:根据所需的转矩大小和工作条件,通过摩擦副转矩平衡计算或材料强度计算等方法,确定制动器所需的转矩大小和设计参数。

3.制动器制动时间计算:根据物体的质量、速度、制动距离和制动器的工作特性等参数,通过运动学方程和力学方程计算,确定制动器的制动时间。

4.制动器制动压力计算:根据制动器的工作特性、制动力矩和材料强度等参数,通过流体力学原理和弹性力学原理计算,确定制动器所需的制动压力。

四、热弹性计算在制动器工作过程中,由于摩擦产生的热量会引起制动器温升,并且制动器会受热膨胀的影响。

为确保制动器的稳定性和可靠性,需要进行热弹性计算,包括热传导计算、热膨胀计算和热应力计算等。

五、其他相关计算除了上述主要计算外,还需要进行其他相关的计算,如制动器的材料选择和强度计算、制动器的寿命估算和可靠性分析等。

总之,制动器的设计计算资料包括制动器类型选择、制动器工作原理、主要性能参数计算、热弹性计算和其他相关计算等内容。

制动器的设计应根据具体的工作条件和要求,经过合理的计算和分析,确保制动器的性能稳定和可靠性,满足机械设备的工作要求。

盘式制动器的设计计算4.1相关主要技术参数整备质量 1570 kg载客人数 5 人最大总质量 2470 kg轴距 2737 mm载荷分配:空载:前 800 Kg 后 770 Kg满载:前 990 Kg 后 1310 Kg重心位置: Hg(满)=725Hg(空)=776轮胎型号 245/45 R184.2盘式制动器主要参数的确定4.2.1制动前盘直径D制动盘直径D应尽可能取大些,这使制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%~79%。

根据在给出的汽车轮胎半径为18in,即轮辋直径为18×25.4=457.2≈457mm,同时参照一些车型的制动盘直径后选定该轻型较车盘式制动器的制动盘直径为356mm(制动盘的直径取轮辋直径的77.9%)。

4.2.2制动前盘厚度h制动盘在工作时不仅承受着制动块作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,钳盘式制动器的制动盘有的铸成中间有径向通风槽的双层盘这样可大大地增加散热面积,降低温升约20%一30%,但盘的整体厚度较厚。

而一般不带通风槽的客车制动盘,其厚度约在l0mm—13mm之间。

为了使质量小些,制动盘厚度不宜取得很大。

这里取厚度为12mm。

4.2.3前盘摩擦衬块外半径2R与内半径1R摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

根据前面制动盘直径的确定:R初取168mm。

由于制动盘的半径为178mm,而摩擦衬块的外半径要比制动盘的半径小,2R为124mm。

则1R,对于常见的具有扇行摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径m同时也等于有效半径e R ,而平均半径mm R R R m 146221=+= 而式中1R 、2R 也就是摩擦衬块的内外半径,即mm R R 29221=+ 擦衬块的有效半径文献[3]R e =()()mm R R R R 14712848*32835008*2*3*221223132==-- (4—1)与平均半径R m =146mm 的值相差不大,且满足m=738.016812421==R R <1,()()4124.0738.1738.0122<==+m m 的要求, 所以取R=146mm 。

制动主缸缸径的标准可以根据车辆类型和制动系统的要求而有所不同。

一般来说,制动主缸缸径的选择需要考虑以下几个因素:

1. 车辆类型:不同类型的车辆(如乘用车、商用车、越野车等)对制动力的需求不同,因此制动主缸的缸径也会有所区别。

2. 制动系统类型:常见的制动系统包括液压制动系统和电子制动系统。

液压制动系统通常使用较大的缸径以提供足够的制动力,而电子制动系统可能会使用较小的缸径。

3. 车辆重量:车辆的总重量也会影响制动主缸缸径的选择。

较重的车辆需要更大的制动力,因此可能需要较大的缸径。

4. 制动盘/鼓直径:制动盘或制动鼓的直径也会对制动主缸缸径的选择产生影响。

通常情况下,较大直径的制动盘/鼓需要相应较大的缸径。

综上所述,制动主缸缸径的标准并没有统一的数值,而是根据具体车辆和制动系统的需求进行选择。

车辆制造商和制动系统供应商通常会根据相关标准和技术要求来确定适合的缸径。

因此,在选购或更换制动主缸时,建议咨询专业的汽车维修机构或制动系统供应商以获取准确的信息和建议。

1。

液压制动主缸的设计方案1)主缸壳体主缸壳体应有足够的耐压强度,铸件表面不能有裂纹和疏松,一般在20MPa以内壳体不应有任何泄漏,壳体材料为灰铸件HT250,由于整车的整备质量为1060KG,所以选择紧凑型主缸。

为了保证其良好的密封性能,其表面粗糙度选择为0.20u2)活塞及其他部件活塞采用铝合金棒材铸铝,表面氧化铝膜处理。

活塞的配合直径名义尺寸与缸孔相同,其配合间隙在0.04-0.10mm范围。

制动主缸的防尘罩设计留通气孔支承座边缘与皮碗留有一定间隙橡胶密封件皮碗和皮圈选用SBR橡胶弹簧预紧力选择在40-120N之间轿车制动主缸采用串列双腔制动主缸。

如图2—3所示,该主缸相当于两个单腔制动主缸串联在一起而构成。

储蓄罐中的油经每一腔的进油螺栓和各自旁通孔、补偿孔流入主缸的前、后腔。

在主缸前、后工作腔内产生的油压,分别经各自得出油阀和各自的管路传到前、后制动器的轮缸。

主缸不制动时,前、后两工作腔内的活塞头部与皮碗正好位于前、后腔内各自得旁通孔和补偿孔之间。

当踩下制动踏板时,踏板传动机构通过制动推杆推动后腔活塞前移,到皮碗掩盖住旁通孔后,此腔油压升高。

在液压和后腔弹簧力的作用下,推动前腔活塞前移,前腔压力也随之升高。

当继续踩下制动踏板时,前、后腔的液压继续提高,使前、后制动器制动。

图2—3 制动主缸工作原理图撤出踏板力后,制动踏板机构、主缸前、后腔活塞和轮缸活塞在各自的回位弹簧作用下回位,管路中的制动液在压力作用下推开回油阀流回主缸,于是解除制动。

若与前腔连接的制动管路损坏漏油时,则踩下制动踏板时,只有后腔中能建立液压,前腔中无压力。

此时在液压差作用下,前腔活塞迅速前移到活塞前端顶到主缸缸体上。

此后,后缸工作腔中的液压方能升高到制动所需的值。

若与后腔连接的制动管路损坏漏油时,则踩下制动踏板时,起先只有后缸活塞前移,而不能推动前缸活塞,因后缸工作腔中不能建立液压。

但在后腔活塞直接顶触前缸活塞时,前缸活塞前移,使前缸工作腔建立必要的液压而制动。

§3 制动器的设计计算3.1制动蹄摩擦面的压力分布规律从前面的分析可知,制动器摩擦材料的摩擦系数及所产生的摩擦力对制动器因数有很大影响。

掌握制动蹄摩擦面上的压力分布规律,有助于正确分析制动器因数。

在理论上对制动蹄摩擦面的压力分布规律作研究时,通常作如下一些假定:(1)制动鼓、蹄为绝对刚性;(2)在外力作用下,变形仅发生在摩擦衬片上;(3)压力与变形符合虎克定律。

1.对于绕支承销转动的制动蹄如图29所示,制动蹄在张开力P 作用下绕支承销O '点转动张开,设其转角为θ∆,则蹄片上某任意点A 的位移AB 为 AB =A O '·θ∆由于制动鼓刚性对制动蹄运动的限制,则其径向位移分量将受压缩,径向压缩为AC AC =AB COS β即 AC =A O 'θ∆COS β从图29中的几何关系可看到A O 'COS β=D O '=O O 'Sin ϕAC =O O 'Sin ϕθ∆⋅ 因为θ∆⋅'O O 为常量,单位压力和变形成正比,所以蹄片上任意一点压力可写成 q=q 0Sin ϕ (36)亦即,制动器蹄片上压力呈正弦分布,其最大压力作用在与O O '连线呈90°的径向线上。

2.浮式蹄在一般情况下,若浮式蹄的端部支承在斜支座面上,如图30所示,则由于蹄片端部将沿支承面作滚动或滑动,它具有两个自由度运动,而绕支承销转动的蹄片只有一个自由度的运动,因此,其压力分布状况和绕支承销转动的情况有所区别。

现分析浮式蹄上任意一点A 的运动情况。

今设定蹄片和支座面之间摩擦足够大,制动蹄在张开力作用下,蹄片将沿斜支座面上作滚动,设Q 为其蹄片端部圆弧面之圆心,则蹄片上任意一点A 的运动可以看成绕Q 作相对转动和跟随Q 作移动。

这样A 点位移由两部分合成:相对运动位移AB 和牵连运动位移,它们各自径向位移分量之和为AD (见图30)。

摘要本文主要针对四驱越野车的行驶性能对其车架和制动系统进行设计。

车架采用边梁式梯形车架,纵梁采用冷冲压成型的槽钢相互嵌入焊接而成,横梁采用冷冲压成型的槽钢与钢板焊接而成,纵梁与横梁的连接亦采用焊接技术。

另外主要对纵梁进行结构设计和强度、刚度的计算校核,对横梁进行结构设计和危险截面的应力计算。

制动系统采用液压传动对角线双回路制动系统,其中前轮制动器采用通风盘式制动器,后轮制动器采用实心盘式制动器,制动主缸采用串联式双腔制动主缸。

制动系统设计中首先进行整车力学模拟分析,进而对制动器进行力学分析进行结构设计和强度校核,另外对制动轮缸、制动主缸的直径容积进行计算和强度校核。

种种设计计算是为了保证该设计具有生产加工和应用的可行性。

关键词:四驱越野车车架制动系统Abstract:The paper main for driving performance of four-wheel-drive sport utility vehicle to design frame and braking frame apply the ladder frame of edge beam, the longeron is welded together in the channel steel of embedded in each other which by the way of cold stamping molding. The beams is welded together in the channel steel and plate which by the way of cold stamping molding connect way of longerons and beems is by the way of welding technology. Another the calculate of strength and stiffness is main for the design of longeron. The calculate to the beems part is the stress of section braking system is hydraulic braking system of diagonal double-loop. In which the front-wheel use the ventilated disc brake brake and the back-wheel use the solid rear disc brakes brakes. The brake master cylinder use the series type of dual-chamber brake master cylinder-type. First of all,the simulation analysis of vehicle mechanics is used for the design of thebraking system. Further, the analysis of brake mechanics in order to structural design and strength check. Another, calculate the diameter of the volume and intensity calibration of the brake wheel cylinder, brake master cylinder. A variety of design and calculation is to ensure the feasbility of processing and application.Keywords:Four-wheel-drive sport utility vehicle; Frame; Braking System前言 (5)1越野车车架设计 (5)车架概述 (5)车架的基本要求 (6)越野车车架的结构型式选择 (6)车架纵梁、横梁及其联接 (9)车架的制造工艺及材料选择 (10)车架的设计计算 (10)1.6.1车架尺寸的计算 (10)1.6.2车架纵梁刚度、强度的设计计算 (12)1.6.3车架横梁的设计计算 (15)2 制动系统设计方法方案分析 (20)制动系统概述 (20)2.1.1制动系统的功用 (20)2.1.2制动系统的类型 (20)2.1.3制动系统组成 (21)2.1.4制动系统的基本要求: (21)2.1.5制动系统设计的内容 (23)制动器的结构型式及选择 (25)2.2.1制动器分类 (25)2.2.2制动器设计型式的选择 (25)3 汽车制动系统力学模型分析 (27)制动时车轮的受力 (27)3.1.1地面制动力 (27)3.1.2制动器制动力 (27)3.1.3地面制动力、制动器制动力与附着力之间的关系 (28)地面对前、后车轮的法向反作用力 (29)理想的前、后制动器制动力分配曲线 (30)4 制动器的设计计算 (31)越野车制动器的力学计算 (31)同步附着系数 (32)制动力分配系数 (33)制动强度和附着系数利用率 (33)制动器最大制动力矩 (34)制动器因数 (34)制动器摩擦系数 (34)摩擦衬块的磨损特性计算 (34)制动器的热容量和温升的核算 (35)制动器制动力矩的计算 (36)驻车制动计算 (38)5 液压制动驱动机构的设计计算 (39)制动轮缸的设计计算 (39)5.1.1制动轮缸直径与工作容积的计算 (39)5.1.2制动轮缸强度校核 (41)制动主缸的设计计算 (42)5.2.1制动主缸直径与工作容积的计算 (42)5.2.2制动主缸强度校核 (42)制动踏板力与踏板行程 (43)制动液的选择和使用 (44)5.4.1制动液的主要性能要求 (44)5.4.2制动液的分类 (45)5.4.3制动液选用注意事项: (46)总结 (47)参考文献 (48)致谢 (49)前言四驱越野车具有爬坡度高、涉水度深,适应恶劣道路环境及野外行驶,既能高速行驶于铺装路面,又能快速行驶于急造路、乡村土路,还能顺畅地通过无路地区。