自动自清洁水过滤器(奥瑞沃)

- 格式:pdf

- 大小:11.81 MB

- 文档页数:11

全自动自清洗过滤器操作规程一、引言全自动自清洗过滤器是一种先进的水处理设备,能够实现自动清洗、过滤和循环的功能,广泛应用于工业、农业、民用等领域。

为了确保过滤器的正常运行和操作人员的安全,制定本操作规程。

本规程适用于全自动自清洗过滤器的操作和维护。

二、操作规程1. 开机前准备a) 检查全自动自清洗过滤器是否与电源连接正常。

b) 检查进出水管道是否连接牢固。

c) 检查清洗水源是否正常供应。

2. 启动过滤器a) 打开电源总开关,确认过滤器上的指示灯亮起。

b) 打开主控面板,按照操作界面的提示进行设定。

3. 过滤器正常运行a) 观察电子指示屏上的运行状态,确保各项参数正常。

b) 注意观察进出水压力,若发现异常应及时停机检修。

c) 根据实际情况,灵活调整过滤器的工作模式和运行时间。

4. 定期清洗a) 根据设备的使用情况,制定合理的清洗周期,一般建议每1-2周进行一次清洗。

b) 在清洗前,确保关闭进出水阀门,避免清洗液流失。

c) 按照操作界面的指示,启动清洗程序。

d) 清洗完毕后,及时关闭清洗液排放阀门。

5. 故障处理a) 如果出现故障,应立即停机检修,不得擅自操作。

b) 若无法处理故障,请及时联系设备供应商或专业维修人员。

三、安全操作注意事项1. 操作人员应具备相关的专业知识和技能,严禁未经培训人员操作设备。

2. 在操作过程中,应佩戴防护手套和眼镜,避免直接接触滚筒和管道。

3. 不得随意改变设备参数和设定值,以免影响设备的正常运行。

4. 在清洗过程中,要注意避免热水或化学药品溅入皮肤或眼睛。

5. 停机维修前,必须断开电源和进出水管道,确保操作人员的安全。

四、维护保养1. 定期检查设备的电线、管道等连接部位,确保无松动或漏水现象。

2. 定期检查设备的滤网和滚筒,清除其中的杂质和沉积物。

3. 定期检查设备的运行参数,如进出水压力、温度等,保持在正常范围内。

4. 根据设备的使用情况,定期更换滤芯和密封件,确保设备的正常运行。

Automatic Back-Flushing Filter AutoFilt ® RF4W for water applicationsProduct description●Self-cleaning automatic filter●Separation of solid particles from low viscosity fluidsConical filter element technology ●Wedge wire (50 µm – 1000 µm) ●SuperMesh wire mesh, 3-layer, sintered (25 µm, 40 µm, 60 µm) ●Optional SuperFlush non-stick technology Product advantages ●Ready-to-operate unit●Compact design with innovative sealing concept and quick-opening ●Fully automatic operation●No interruption of filtration during back-flushing●Full filtration performance following back-flushing●Maximum utilisation of the filter area ●Low operating costs ●Low maintenance costs1. GENERALRF4WL3 (EU)RF4WL3 (EPT)2. FUNCTIONThe fluid to be filtered flows through the filter elements of the back-flushing filter, passing from the inside to the outside●During this process, the particles deposit on the smooth inside of the filter element surface●As the level of contamination increases, the differential pressure between the dirty and the clean side of the filter increases●When the pressure drop reaches the pre-set trigger point,back-flushing starts automatically Automatic: Back-flushing is triggered automatically when the triggering differential pressure is exceeded●Timer function: Makes it possible to set a maximumfiltration time, independent of differential pressure, between the two back-flushing cycles ●By pressing the “TEST” buttonThe rotary drive rotates the filter element mounting plate, along with the filter elements, into position so that a clogged filter element is located above a flush opening ●The back-flushing valve is opened●The pressure drop between filtrate side and back-flush line flushes a small amount of the filtrate back through the contaminated filter element●The contaminant particles deposited on the inside of the filter elements are loosened and flushed into the back-flush line via the flush opening●Once the “back-flush time per filter element” has elapsed, the back-flushing valve is closed●In this way, all the filter elements are back-flushed, one after the other● A back-flushing cycle is complete once all the filter elements have been cleaned●The flow of filtrate is not interrupted during back-flushing ●The gear motor rotates the filter element mounting plate continuously as it passes underneath the filter elements to be cleaned●The pressure drop between filtrate side and back-flush line flushes a small amount of the filtrate back through the contaminated filter elements●The contaminant particles deposited on the inside of the filter elements are detached and carried away via the filter element mounting plate into the back-flush line●Once a pre-set time has elapsed, the gear motor stops and the electric back-flushing valve closes automatically● A back-flushing cycle is complete once all the filter elements have been cleaned●The number of circulations can be preset via the control ●The flow of filtrate is not interrupted during back-flushingFiltration Back-flushingOutletBack-flush lineInlet3. SPECIAL FEATURESConical filter elementsRobust wedge wire or SuperMesh filter elements madefrom stainless steel are used in the HYDAC AutoFilt ® RF4W automatic back-flushing filter. The conical shape of the filter elements provides maximum efficiency during filtration and optimum effectiveness during back-flushing.SuperFlush non-stick coatingFor waste-water treatment applications, the filter elements can also be given a special non-stick coating (SuperFlush).Advantages of the SuperFlush coating: ●Unique coating technology●Available for conical filter elements●Prevents particle build-up on the filter element surface●Gel-like particles do not adhere to the filter element surface ●Reduces biofouling●Increases the service life ●Increases efficiencyWedge wireSuperMesh –Wire mesh, sintered, withoutsupport structureWith Without SuperFlushNon-stick coating for filter elementsEfficiency of back-flushingFilter elements:cylindrical vs. conicallow high The conical shape and alignment of the filter elements allow uniform flow, resulting in a low pressure drop and effective cleaning of the filter elements.Advantages:●Fewer back-flushing cycles ●Lower back-flushing lossesto be back-flushed remains in the flushing position for only a few seconds. Rapid opening of the back-flushing valve generates a pressure surge in the filter element openings, providing an additional cleaning effect to the back-flushingprocess.closes during back-flushing of each filter element.4. FILTER CALCULATION** Please contact our Head Office if you have any queries regarding filter design®the presence of a pressure difference of at least 1.5 bar* between the filter outlet and the back-flush line●This minimum pressure difference is vital for the filter operation●Application data is determined using filter questionnaires ●The flow velocity of 4 m/s at the filter inlet should not be exceeded●The maximum permitted operating temperature for all AutoFilt ® RF4W is 80 °C●The minimum flow rate must not drop below 40 l/min clean condition must not exceed 0.2 bar●The pressure drop curve applies to filtration ratings of 50 µm to 1000 µm wedge wire and to 25 µm / 40 µm and 60 µm SuperMesh filter elements●The flow velocity of 4 m/s at the filter inlet should not be exceeded basis for selection of the AutoFilt ® RF4W.ÎIn particular, the higher contamination load in the cooling lubricant emulsion applications requires that the filter be calculated more generouslyCALCULATION TABLES5. FILTER CONFIGURATION** Other versions and customer-specific special solutions after consultation with our Head Office.392118118467 2367. DIMENSIONSRF4WL3-EPTRF4WL3-EUThe dimensions indicated have ± 10 mm tolerances.Technical modifications are reserved.Venting R e m o v a l h e i g h t B a c k -fl u s h i n g NOTEThe information in this brochure relates to the operating conditions and applications described.For applications and/or operating conditions not described please contact the relevant technical department. Subject to technical modifications.Process Technology GmbHD-66538 NeunkirchenTel.: +49 (0)6897 - 509-1241 Fax: +49 (0)6897 - 509-1278 Internet: E-mail:*************************。

ZLJ高效白水回收净水器一、概述ZLJ高效净水器为立式结构,圆锥形微孔滤筒悬挂在设备中心,在布水支管的废水喷射下旋转,无需动力装置。

主要用于纸机白水回收和纸厂综合废水处理,可将废水里的细小纤维、毯毛、颗粒物等杂物分离出来,达到净化废水,回收纤维、热量、化学品的目的,实现废水综合利用和循环使用。

ZLJ高效净水器对悬浮物的去除率为60-90%,当1000ppm的废水经过处理后,可达到200ppm以下,当200ppm的多盘真空过滤后的清水经过处理后,可达到80ppm以下。

ZLJ高效净水器的具体用途有:1.用于纸机白水回收。

纸机白水经过高效净水器处理,分离出来的细小纤维可加入到抄前浆池,用于造纸,净化后的白水用于纸机等设备的洗网和喷淋,经高效净水器处理的白水不会堵塞喷嘴。

2.用于气浮池或沉淀池前的废水预处理。

综合废水先经高效净水器处理,可分离出废水里的细小纤维等杂物,并大幅降低SS值,从而再经后续的气浮池或沉淀池处理时,就可减少化学药品消耗,节省废水处理成本。

3.用于经气浮池或沉淀池处理后的废水再处理。

综合废水经气浮或沉淀池处理后,虽然COD及SS大幅降低,但仍含有较多细小纤维,不能直接用于洗网和喷淋,只有再经过高效净水器处理,彻底去除细小纤维等杂物,才能用于纸机及等设备的洗网和喷淋。

4.用于多盘真空过滤后清水的再处理,进一步降低SS值,用于纸机的高、低压冲洗。

5.用于螺旋挤浆机、高速洗浆机等制浆设备的白水处理,回用其中的细小纤维,减少纤维流失。

6.用于真空泵密封水过滤。

7.用于工厂的原水过滤。

二、工作原理ZLJ高效净水器的滤筒在布水支管的水流喷射下旋转,利用转速与布水流速之间的速差,结合高网目滤网的微滤效果,在滤筒旋转的离心力作用下,可将废水里的细小纤维等杂物分离出来,并截留一些粒径小于滤网孔径的颗粒,分选可靠、高效,且不受密度影响,达到净化废水,回收纤维,并循环利用的目的。

ZLJ高效净水器工作时,废水以约6-15米的压头泵入,先经过设备中心的垂直进水管后分流到各布水支管,然后再通过布水支管上的喷口均匀喷洒到旋转滤筒的内表面上,形成一系列重叠的液膜。

奥瑞沃自动自清洁水过滤器应用目的及价值:从源头上实施控制,可最大限度的保证系统的良好运行,减少损失。

水系统中的灰尘有三个来源,第一个就是补给水中包含的如沙石、藻类、淤泥、树叶及微生物。

另一个来源包括所产生的副产品,如垢及氧化铁。

第三个来源是在开敞表面聚积的空气中的微粒。

因此如何通过有效的手段从源头加以控制,以保证系统的良好运行并减少后续的损失其意义尤为重要。

产品说明:一、产品种类:1、ORE/A系列:用于工业、空调、市政和煤矿;2、ORV系列:用于草坪灌溉、冷却塔、换热器、空调、空气压缩;3、OR系列:用于工业、暖通空调及采矿。

二、应用信息在以下行业得到全面认可:空调、化学、塑料、食品、煤矿、钢铁、汽车、造纸、制药、热电厂、污水处理等等;在任何比重下去除固体:沙粒、藻类、淤泥、花粉、微生物、昆虫、垢、绣、贝类等等;几乎从任何来源:冷却水、过程水、再利用水、冲洗水、灌溉水、雨水等等;用于保护:换热器、空压机、喷嘴、仪器、泵密封等等。

三、应用原理ORG系列工作原理:污水进入进口(1),在那里其进入细网的中心(2),然后污水通过细网从里面出来,进入出口(3)。

多余的固体聚集在细网的内表面上,形成一种过滤物饼,其过滤出来甚至是更细的颗粒,形成压差。

一旦压降达到预置级别,一个清洗循环由控制系统激活,通过打开清洗阀(4)大气排污处,关闭可选的控制出口阀(C.O.V.)(5)。

因此,压降在液压电机舱和装配的吸尘器(6)中。

压降形成一个回冲流,吸收筛网上的灰尘,类似一个真空清洗器。

回洗水在被排出液压电机(9)孔之前通过喷嘴(8)和吸尘器管路。

水被排除液压电机引起除尘器转动,与喷洒机类似。

液压电机舱中的压力降进一步迫使除尘器配件由液压活塞控制呈轴线移动(10),结合移动确保每个环节清理整个筛网区。

四、案例介绍:钢铁、冶金行业熔炼车间的连铸机喷嘴及轧钢机的轧辊冷却喷嘴堵塞是最常遇见的问题。

由于微细喷雾要求,这些地方的喷嘴堵塞最普遍。

全自动自清洗过滤器操作规程全自动自清洗过滤器是一种能够自动清理过滤介质的设备,其通过预设的程序和控制系统实现过滤介质的清洗和再生,以保证过滤器的高效运行。

下面是全自动自清洗过滤器的操作规程,包括设备准备、操作步骤、维护保养等内容,共计____字。

一、设备准备1.确保设备处于停机状态,断开电源并确保设备处于安全状态。

2.检查过滤器的外观是否完好,清除过滤器周围的杂物和障碍物。

3.检查过滤介质是否完好,如有破损或老化,及时更换。

4.检查液位传感器和压力传感器是否正常工作,必要时进行校准和更换。

5.确保操作人员已经熟悉全自动自清洗过滤器的操作规程,并做好个人防护。

二、操作步骤1.打开设备电源,确保设备处于正常工作状态。

2.启动全自动自清洗过滤器的控制系统,进入操作界面。

3.通过控制系统设置过滤器的工作参数,包括过滤介质类型、流量、过滤精度等。

4.检查并调整液位传感器的位置,确保其正确读取液位信号。

5.检查并调整压力传感器的位置,确保其正确读取进出口压力信号。

6.根据实际需要,选择过滤器的自动模式或手动模式。

7.进入自动模式后,根据设定的参数,过滤器将自动进行工作,包括过滤、清洗和再生。

8.在手动模式下,操作人员可通过控制系统手动控制过滤器的工作状态,包括开启、关闭、清洗等。

9.在过滤过程中,定时检查进出口压力传感器的读数,如出现异常情况(如压力升高或降低过快),应及时停机检查。

10.全自动自清洗过滤器的清洗时间可根据实际情况进行调整,一般建议设置为定期自动清洗,以保证过滤器的高效运行。

三、维护保养1.定期检查过滤器的工作状态和工作参数,确保其正常运行。

2.定期检查过滤介质的状况,如有破损或老化,及时更换。

3.定期清洗过滤介质,以保持其良好的过滤效果。

4.定期检查液位传感器和压力传感器的工作状态,如有异常,应及时更换或维修。

5.定期清洗设备外观,清除过滤器周围的杂物和障碍物。

6.定期对设备的控制系统进行检测和维护,确保其正常工作。

自清洗过滤器的选型良耐解读很多客户在找到我们询问自清洗过滤器的时候,都会问到自清洗过滤器是怎么选型的?他们才能大概了解我们设备的性能及适用的工段,在这里上海良耐过滤设备有限公司就为大家解读一下自清洗过滤器的选型技巧,希望给大家带来帮助。

其实无论是哪种过滤器,只要涉及到选型的,无非需要以下几个重点参数:1.过滤液体的名称2.过滤流量的大小3.客户的过滤精度需求4.过滤液体的粘度5.设备使用的工作压力及温度6.过滤液体里面的杂质含量很多时候我们在问客户这些参数时,有些客户是不清楚这些参数,甚至有些客户觉得我是来找你买设备的,我没有问你,你却问我这么多问题,其实希望大家明白,要想选出适合本公司工况的设备,肯定需要这些参数来支持,我们是卖设备的,设备也不是随便乱卖的,要符合客户的需求,所谓的需求就是在清楚了解客户的这些参数,才能选出适宜的设备,所以这些参数了解清楚是非常有必要的。

全自动反冲洗过滤器具有区别普通网式自清洗过滤器的突出优势,过滤器过滤精度50-2000um采用非常坚固耐用的楔型滤元,表面缝隙精确,单机超大过滤面积,可低表面流速精细过滤,单机超大流量至8000m3/h,可靠性高,可胜任较恶劣水质,如含油泥状杂质、软性粘性杂质,较高杂质含量,少量毛发及纤维类杂质。

反冲洗过滤器的选型:1、处理水量;2、系统的管道压力;3、用户要求的过滤精度;4、过滤杂质中悬浮物浓度;5、过滤介质的有关物理,化学性质。

反冲洗过滤器的应用范围:1、钢铁:用于原料场、烧结球团厂水处理过滤,高炉、轧机、连铸机等系统冷却水过滤,高压水除磷系统杂质过滤;2、汽车:在汽车、拖拉机、摩托车、发动机制造水,处理系统都有应用很广;3、发电厂:用于电厂锅炉高纯水制备的精度预处理部分,发电机冷却水、密封用水的过滤,用水量特大时可作为旁滤处理、全滤处理使用;4、石油化工:在循环水场做旁滤处理,可单机或多机型并联处理,代替滤料过滤,减少滤料过滤负荷,可避免大量的冲洗耗水,节约成本;5、农业园林及造纸厂:在有喷头、喷嘴系统中,为减少由于杂质所造成的设备堵塞、磨损,因此需要选择高精度、高自动化过滤产品机械、食品或其他对系统进行自动、精度过滤,用来防止冷却水系统堵塞;6、矿山:过滤井下喷淋水,保证系统工作正常;7、给水及污水处理:用于预处理系统中,提高系统运行效率;8、在饮用水处理、建筑循环水处理、工业循环水处理、污水处理、采矿业水处理、高尔夫球场水处理、建筑、钢铁、石油、化工、电子、发电、纺织、造纸、食品、制糖、制药、塑料、汽车行业等领域应用都非常广。

颗粒物,降低浊度,净化水质,减少系统污垢、菌藻、锈蚀等产生,以净化水质及保护系统其他设备正常工作的精密设备,水由进水口进入自清洗过滤器机体,由于智能化(P1C、PAC)设计,系统可自动识别杂质沉积程度,给排污阀信号自动全排污。

一、简介自清洗过滤器是在水处理行业应用比较广泛的设备,其简单的设计以及良好的性能使污水达到最佳的过滤效果。

主要组件有:电机、电控箱、控制管路、主管组件、滤芯组件、3161不锈钢刷、框架组件、传动轴、进出口连接法兰等。

自清洗过滤器克服传统过滤产品的纳污量小、易受污物堵塞、过滤部分需拆卸清洗且无法监控过滤器状态等众多缺点,具有对原水进行过滤并自动对滤芯进行清洗排污的功能,且清洗排污时系统不间断供水,可以监控过滤器的工作状态,自动化程度很高。

覆盖了由IoUn1到3000U1n 的各种过滤精度的需求。

自清洗过滤器,运行及控制不需外接任何能源就可以自动清洗过滤,自动排污。

反冲洗期间不断流,清洗过滤周期可以调节,自清洗过滤时间默认为10-60/s,清洗过滤损失水量只占过滤水量的0.08-0.6%;过滤精度可达10-3000微米;工作压力可达1OT.6Mpa;单台流量:4-4160m∕h°可立式、卧式、倒置任意方向任意位置安装,可用于工业、农业、市政电力、电子、医药、食品、印染、建筑、钢铁、冶金、造纸等各行各业水过滤。

等,同时降低水的浊度,减少污垢,同时保障后面设备正常工作及使用寿命的精密设备,它具有可自动排污的特点。

二、工作原理水由进水口进入过滤器,首先经过粗滤芯组件滤掉较大颗粒的杂质,然后到达细滤网,通过细滤网滤除细小颗粒的杂质后,清水由出水口排出。

在过滤过程中,细滤网的内层杂质逐渐堆积,它的内外两侧就形成了一个压差。

当这个压差达到预设值时,将开始自动清洗过程:排污阀打开,主管组件的水力马达室和水力缸释放压力并将水排出;水力马达室及吸污管内的压力大幅下降,由于负压作用,通过吸嘴吸取细滤网内壁的污物,由水力马达流入水力马达室,由排污阀排出,形成一个吸污过程。

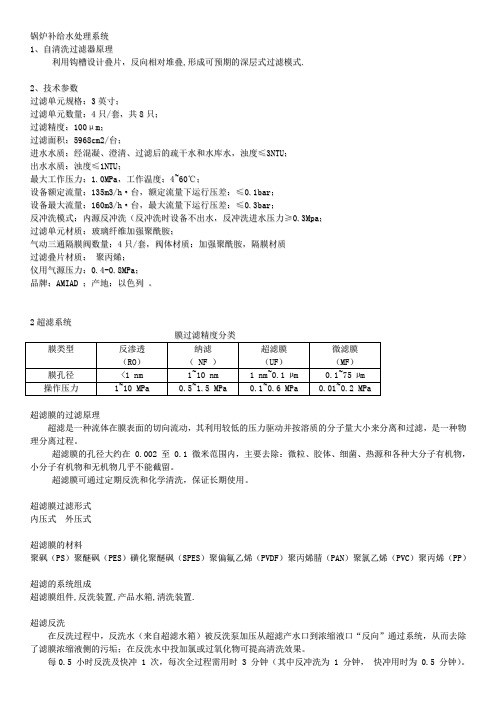

锅炉补给水处理系统1、自清洗过滤器原理利用钩槽设计叠片,反向相对堆叠,形成可预期的深层式过滤模式.2、技术参数过滤单元规格:3英寸;过滤单元数量:4只/套,共8只;过滤精度:100μm;过滤面积:5968c m2/台;进水水质:经混凝、澄清、过滤后的疏干水和水库水,浊度≤3N T U;出水水质:浊度≤1N T U;最大工作压力:1.0M P a,工作温度:4~60℃;设备额定流量:135m3/h·台,额定流量下运行压差:≤0.1b a r;设备最大流量:160m3/h·台,最大流量下运行压差:≤0.3b a r;反冲洗模式:内源反冲洗(反冲洗时设备不出水,反冲洗进水压力≥0.3M p a;过滤单元材质:玻璃纤维加强聚酰胺;气动三通隔膜阀数量:4只/套,阀体材质:加强聚酰胺,隔膜材质过滤叠片材质:聚丙烯;仪用气源压力:0.4-0.8M P a;品牌:A M I A D;产地:以色列。

2超滤系统膜过滤精度分类超滤膜的过滤原理超滤是一种流体在膜表面的切向流动,其利用较低的压力驱动并按溶质的分子量大小来分离和过滤,是一种物理分离过程。

超滤膜的孔径大约在0.002至0.1微米范围内,主要去除:微粒、胶体、细菌、热源和各种大分子有机物,小分子有机物和无机物几乎不能截留。

超滤膜可通过定期反洗和化学清洗,保证长期使用。

超滤膜过滤形式内压式外压式超滤膜的材料聚砜(P S)聚醚砜(P E S)磺化聚醚砜(S P E S)聚偏氟乙烯(P V D F)聚丙烯腈(P A N)聚氯乙烯(P V C)聚丙烯(P P)超滤的系统组成超滤膜组件,反洗装置,产品水箱,清洗装置.超滤反洗在反洗过程中,反洗水(来自超滤水箱)被反洗泵加压从超滤产水口到浓缩液口“反向”通过系统,从而去除了滤膜浓缩液侧的污垢;在反洗水中投加氯或过氧化物可提高清洗效果。

每0.5小时反洗及快冲1次,每次全过程需用时3分钟(其中反冲洗为1分钟,快冲用时为0.5分钟)。

全自动自清洗过滤器操作规程范本操作规程:全自动自清洗过滤器1. 引言本操作规程适用于全自动自清洗过滤器的使用和维护。

全自动自清洗过滤器是一种用于水处理和过滤的设备,具有自动清洗功能,能够有效去除杂质和悬浮物,保持系统正常运行。

为确保使用安全和系统效果,请按照以下操作规程进行操作和维护。

2. 设备检查2.1 每次使用前,确保设备正常,无任何异常状况。

2.2 检查滤网和过滤介质是否损坏或堵塞,如有,应及时更换或清洗。

2.3 检查清洗系统是否正常运行,如有异常,应及时维修或更换。

3. 准备工作3.1 确保操作人员已经接受过相关培训,并具备相应的操作技能。

3.2 关闭进水阀门,断开电源,确保设备处于停止状态。

3.3 准备好所需的清洗介质和清洗液。

4. 操作步骤4.1 打开清洗系统4.1.1 按照设备说明书,打开旋转清洗臂和清洗喷头的阀门,确保清洗系统正常运行。

4.1.2 监测清洗系统的压力和流量,确保其稳定在设备要求的范围内。

4.1.3 如有异常,立即停止清洗系统,并进行故障排除。

4.2 打开进出水阀门4.2.1 缓慢打开进水阀门,确保水流平稳,避免冲击设备。

4.2.2 监测进水压力和流量,确保其稳定在设备要求的范围内。

4.2.3 打开出水阀门,确保水流畅通。

4.3 启动设备4.3.1 按照设备说明书,启动设备,并选择相应的工作模式。

4.3.2 监测设备运行情况,确保设备正常工作,无异常噪音和振动。

4.3.3 如发现设备工作异常,应立即停止设备,并进行故障排除。

4.4 监测和调整4.4.1 监测进出水压力和流量,确保其稳定在设备要求的范围内。

4.4.2 在设备运行过程中,根据进出水的情况,适时调整进出水阀门,保持设备的平衡。

4.5 自动清洗4.5.1 定期进行自动清洗,根据设备要求设置清洗频率和时间。

4.5.2 在自动清洗过程中,监测清洗系统的压力和流量,确保其稳定在设备要求的范围内。

4.5.3 如发现自动清洗异常,应立即停止自动清洗,并进行相关维修或更换。

过滤器是输送介质管道上不可缺少的一种装置,通常安装在减压阀、泄压阀、定水位阀或其它设备的进口端,用来消除介质中的杂质,以保护阀门及设备的正常使用。

当流体进入置有一定规格滤网的滤筒后,其杂质被阻挡,而清洁的滤液则由过滤器出口排出,当需要清洗时,只要将可拆卸的滤筒取出,处理后重新装入即可,因此,使用维护极为方便。

基本简介过滤器由简体、不锈钢滤网、排污部分、传动装置及电气控制部分组成。

过滤器工作时,待过滤的水由水口过滤器(15张)时入,流经滤网,通过出口进入用户所须的管道进行工艺循环,水中的颗粒杂技被截留在滤网内部。

如此不断的循环,被截留下来的颗粒越来越多,过滤速度越来越慢,而进口的污水仍源源不断地进入,滤孔会越来越小,由此在进、出口之间产生压力差,当大度差达到设定值时,差压变送器将电信号传送到控制器,控制系统启动驱动马达通过传动组件带动轴转动,同时排污口打开,由排污口排出,当滤网清洗完毕后,压差降到最小值,系统返回到初始过滤状,系统正常运行。

过滤器由壳体、多元滤芯、反冲洗机构、和差压控制器等部分组成。

壳体内的横隔板将其内腔分为上、下两腔,上腔内配有多个过滤芯,这样充分利用了过滤空间,显着缩小了过滤器的体积,下腔内安装有反冲洗吸盘。

工作时,浊液经入口进入过滤器下腔,又经隔板孔进入滤芯的内腔。

大于过滤芯缝隙的杂质被截留,净液穿过缝隙到达上腔,最后从出口送出。

过滤器采用高强度的楔形滤网,通过压差控制、定时控制自动清洗滤芯。

当过滤器内杂质积聚在滤芯表面引起进出口压差增大到设定值,或定时器达到预置时间时,电动控制箱发出信号,驱动反冲洗机构。

当反冲洗吸盘口与滤芯进口正对时,排污阀打开,此时系统泄压排水,吸盘与滤芯内侧出现一个相对压力低于滤芯外侧水压的负压区,迫使部分净循环水从滤芯外侧流入滤芯内侧,吸附在滤芯内内壁上的杂质微粒随水流进穣盘内并从排污阀排出。

特殊设计的滤网使得滤芯内部产生喷射效果,任何杂质都将被从光滑的内壁上冲走。

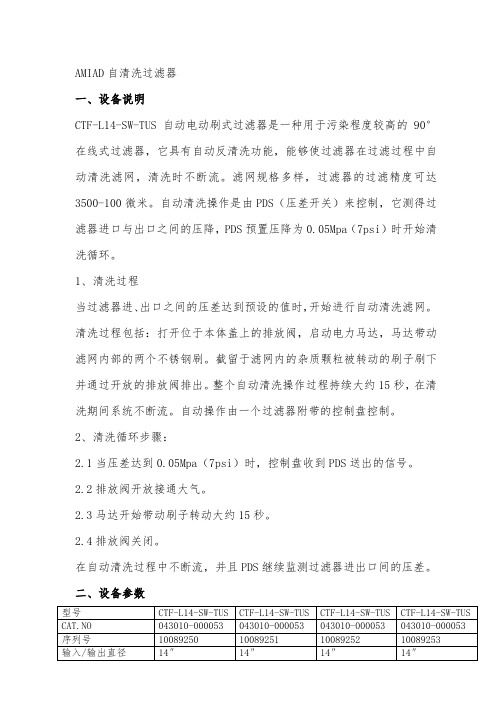

AMIAD自清洗过滤器一、设备说明CTF-L14-SW-TUS自动电动刷式过滤器是一种用于污染程度较高的90°在线式过滤器,它具有自动反清洗功能,能够使过滤器在过滤过程中自动清洗滤网,清洗时不断流。

滤网规格多样,过滤器的过滤精度可达3500-100微米。

自动清洗操作是由PDS(压差开关)来控制,它测得过滤器进口与出口之间的压降,PDS预置压降为0.05Mpa(7psi)时开始清洗循环。

1、清洗过程当过滤器进、出口之间的压差达到预设的值时,开始进行自动清洗滤网。

清洗过程包括:打开位于本体盖上的排放阀,启动电力马达,马达带动滤网内部的两个不锈钢刷。

截留于滤网内的杂质颗粒被转动的刷子刷下并通过开放的排放阀排出。

整个自动清洗操作过程持续大约15秒,在清洗期间系统不断流。

自动操作由一个过滤器附带的控制盘控制。

2、清洗循环步骤:2.1当压差达到0.05Mpa(7psi)时,控制盘收到PDS送出的信号。

2.2排放阀开放接通大气。

2.3马达开始带动刷子转动大约15秒。

2.4排放阀关闭。

在自动清洗过程中不断流,并且PDS继续监测过滤器进出口间的压差。

二、设备参数三、设备安全性说明1、在安装与处理过滤器之前,请仔细阅读安装操作说明书。

2、处理过滤器时,必须遵守所有的安全操作规则,以避免对工人以及附近物品造成损伤。

3、过滤器将会在没有预兆的情况下自动进入清洗状态。

4、若不是在设备制造厂或具有代表资格的代理人书面通知的情况下,不允许对设备进行改变或修整。

5、在调试、安装过滤器之前应切断电源供应。

6、只有在压力释放之后才能松开或拆卸螺栓。

7、经常缓慢平缓地打开和关闭阀门。

8、用高压或高流量水冲洗过滤器,必须使用匹配的清洁系统并且确保对附近工人与设备没有损害。

9、用酸或其它化学剂清洗过滤器,必须使用匹配的相关材料安全操作,并且对附近工人与设备没有损害。

10、起吊过程中,确保过滤器或起吊部件链接牢固并处于安全状态。

•A variety of perforated and slotted filter baskets available•All parts in contact with the product are made of stainless steel•Compact designDesignThe strainer casing and all product-wetted parts are made of stainless steel in a grade equivalent to AISI 316L (SIS 2343).The standard W-SIL strainer model is equipped with a gear motor, a central shaft with inclined stainless steel brushes, a perforated filter basket, a set of tools and standard spare parts.The strainer is delivered ready to be mounted vertically using three 16 mm diameter bolts.Options•Filter baskets perforated: 1.5 mm (0.06 inch), 2 mm (0.08 inch), 3 mm (0.12 inch)•Filter baskets slotted: 50, 100, 150, 200, 300, 400 microns •Special motor voltages•Complete module including control cabinet•Teflon scrapers instead of stainless steel brushes (special driveshaft required)Working principleThe strainer has a stainless steel casing surrounding a filter basket through which the liquid passes.Any coarse particles suspended in the liquid are held back in the filter basket, and then forced downwards by rotating brushes mounted on a central shaft. This shaft is driven by an electrical gear motor mounted on top of the unit.The collected particles are removed from the cone at the lower end. This cone is easy to open for inspection and access to the shaft and brushes.Pipe connections for flushing the strainer are available on the bottom cone. Connections for instrumentation are located on the top of the unit. For high viscosity products or for improved CIP ability, the strainer can be equipped with teflon scrapers.Technical dataTotal volume 70 l Cone volume 8.5 lStraining surface 0.55 m2 (5.9 sq foot)Throughputup to 60 000 l/h (265 gpm)Working pressure up to 600 kPa / 6 bar (87 PSI)Working temperature up to 100ºC (212ºF)1Test pressure 900 kPa / 9bar (130 PSI)Standard motor 0.25 kW 3 ph, 750 rpm Shaft speed 8.3 rpmWeight95 kg (209 lbs) approximately1 giving max 0.5 bar (7.2 PSI) vapour pressurePerforated on request 1.5 (0.06), 2 (0.08), 3 (0.012)Slotted on request 50, 100, 200 and 400 micronsProduct inlet/outlet (inch)Pipe 2.5 x 0.06, weld endSludge outlet Threaded pipe 2 1/2-inch SWGInstrument 3/4-inch SWG on liquid inlet and top Flushing3/8-inch SWG on bottom coneVolume0.6 m3 (22 cubic foot)CapacityThe maximum working pressure is 600kPa (87 PSI).Throughput specifications depend on the particularapplication, the configuration of the cylinder perforations, the viscosity of the liquid being processed and the feed pressure.Dimensional drawing60 (2.This document and its contents is owned by Alfa Laval Corporate AB and protected by laws governing intellectual property and thereto related rights. It is the responsibility of the user of this document to comply with all applicable intellectual property laws. Without limiting any rights related to this document, no part of this document may be copied, reproduced or transmitted in any form or by any means (electronic, mechanical, photocopying, recording, or otherwise), or for any purpose, without the expressed permission or authorized by Alfa Laval Corporate AB. Alfa Laval Corporate AB will enforce its rights related to this document to the fullest extent of the law, including the seeking of criminal prosecution.200000198-4-EN-GB© Alfa Laval Corporate ABHow to contact Alfa LavalUp-to-date Alfa Laval contact details for all countries are always available on our website at 。