计算应力强度因子

- 格式:doc

- 大小:315.50 KB

- 文档页数:18

------------------------------------------------------------------------------------------------------- 如何使用ABAQUS计算应力强度因子Simwefanhj(fanhjhj@)2011.9.9------------------------------------------------------------------------------------------------------- 问题描述:以无限大平板含有一贯穿裂纹为例,裂纹长度为10mm(2a),在远场受双向均布拉应力σ=100N/mm2。

按解析解,此I型裂纹计算出的应力=396.23(N.mm-3/2)强度因子πσaK=I以下为使用ABAQUS6.10的计算该问题的过程。

第一步:进入part模块①建立平板part(2D Planar;Deformation;shell),平板的尺寸相对于裂纹足够大,本例的尺寸为100×50(mm)。

②使用Partation Face:sketch工具,将part分隔成如图1形式。

图1第二步:进入property模块①建立弹性材料;②截面选择平面问题的solid,homogeneous;③赋予截面。

第三步:进入Assembly模块不详述。

需注意的是:实体的类型(instance type)选择independent。

第四步:进入mesh模块除小圈内使用CPS6单元外,其它位置使用CPS8单元离散(图2)。

裂纹尖端的奇异在interaction模块中(图4)考虑。

图2第五步:进入interaction模块①指定裂纹special/creak/assign seam,选中示意图3中的黄色线,done!②生成裂纹crack 1,special/crack/create,name:crack 1,type: contour integral.当提示选择裂纹前端时,选则示意图的红圈区域,当提示裂纹尖端区域时选择红圈的圆心,用向量q表示裂纹扩展方向(示意图3绿色箭头)。

第二章应力强度因子的计算K --应力、位移场的度量⇒K 的计算很重要 , 计算 K 值的几种方法 : 1. 数学分析法 :复变函数法、积分变换; 2. 近似计算法:边界配置法、有限元法; 3. 实验标定法:柔度标定法; 4. 实验应力分析法:光弹性法 .§2-1 三种基本裂纹应力强度因子的计算一、无限大板Ⅰ型裂纹应力强度因子的计算K Z ξ→=→ⅠⅠ计算 K 的基本公式,适用于Ⅱ、Ⅲ型裂纹 .1. 在“无限大” 平板中具有长度为 2a 的穿透板厚的裂纹表面上, 距离 x b =±处各作用一对集中力 p .Re Im x Z y Z σ'=-ⅠⅠRe Im y Z y Z σ'=+ⅠⅠ Re xy y Z τ'=-Ⅰ选取复变解析函数:222(Z z b π=-边界条件:a. , 0x y xy z σστ→∞===.b. , z a <出去 z b =±处裂纹为自由表面上0, 0y xy στ==。

c. 如切出 xy 坐标系内的第一象限的薄平板,在 x 轴所在截面上内力总和为 p 。

y '以新坐标表示:Z =⇒(K Z ξ→==Ⅰ2. 在无限大平板中 , 具有长度为 2a 的穿透板厚的裂纹表面上, 在距离1 x a =±的范围内受均布载荷 q 作用 .利用叠加原理 :微段→集中力 qdx→dK =Ⅰ⇒K =⎰Ⅰ令 cos cosx a aθθ==, cosdx a dθθ=⇒111 sin ( 1 cos 22( cos aaaK d aθθθ--==Ⅰ当整个表面受均布载荷时 ,1a a→.⇒12( aK -==Ⅰ3. 受二向均布拉力作用的无限大平板 , 在 x 轴上有一系列长度为 2a , 间距为 2b 的裂纹 .边界条件是周期的: a. , y x z σσσ→∞==.b. 在所有裂纹内部应力为零 . 0, , 22y a x a a b x a b =-<<-±<<±在区间内0, 0y x y στ==c. 所有裂纹前端y σσ> 单个裂纹时Z =又 Z 应为 2b 的周期函数⇒sinzZ πσ=采用新坐标:z a ξ=-⇒sin(a Z πσξ+=当0ξ→时 , sin,cos1222bbbπππξξξ==⇒sin( sincoscossin22222a a a b bbbbπππππξξξ+=+σcossin222a a b bbπππξ=+2222[sin(](cos 2cos sin(sin2222222a a a a a b bbbbb bπππππππξξξ+=++22[sin(](sin 2cos sin 22222a a a a b bbbbπππππξξ⇒+-=sinaπσ→⇒=sinaK πσσ→⇒===Ⅰ=取 w M =修正系数 , 大于 1, 表示其他裂纹存在对 K Ⅰ的影响 . 若裂纹间距离比裂纹本身尺寸大很多 (2125a b ≤ 可不考虑相互作用 , 按单个裂纹计算 .二、无限大平板Ⅱ、Ⅲ型裂纹问题应力强度因子的计算 1. Ⅱ型裂纹应力强度因子的普遍表达形式 (无限大板:(K Z ξ→=Ⅱ 2. 无限大平板中的周期性的裂纹 , 且在无限远的边界上处于平板面内的纯剪切力作用 .τsin( zZ z πτ=sin(( a Z πτξξ+=( K ξ→⇒==Ⅱ 3. Ⅲ型裂纹应力强度因子的普遍表达形式 (无限大板 :( K ξξ→=Ⅲ4. 周期性裂纹:K =§2-2 深埋裂纹的应力强度因子的计算1950年,格林和斯内登分析了弹性物体的深埋的椭圆形裂纹邻域内的应力和应变,得到椭圆表面上任意点 , 沿 y 方向的张开位移为 :1222022(1 x z y y a c=--其中 :202(1 ay E μσ-=Γ.Γ为第二类椭圆积分 . 有φϕ= (于仁东书 22220[sin( cos ]a d cπϕϕϕ=+⎰ (王铎书 1962年 ,Irwin 利用上述结果计算在这种情况下的应力强度因子σ原裂纹面11cos , sin z x ρϕρϕ==又222222221111221x z c x a z a c a c+=⇒+=⇒ρ=假设 :椭圆形裂纹扩展时 , 其失径ρ的增值 r 与ρ成正比 . r f ρ= (f 远小于1rf ρ⇒==边缘上任一点 (, p x z ''', 有 :1(sin (1 sin (1 x r f f x ρϕρϕ'=+=+=+1(cos (1 z r f z ρϕ'=+=+11(, , (, p x z p x z '''⇒均在 0y =的平面内 . 222242222(1 c x a z f a c a c ''''''⇒+=+= ⇒新的裂纹面仍为椭圆 . 长轴 (1 c f c '=+, 短轴 (1 a f a '=+. ⇒y 向位移22002(1 2(1 (1 (1 a f a y f y E E μσμσϕϕ'--+'===+原有裂纹面 :222220( 1x z ya c y ++=扩展后裂纹面 :222220( 1x z y a c y '''++='''以 1x x '=, 1z z '=, 代入⇒原有裂纹面的边缘 y 向位移 y ', 有22222011(1 (1 x z x z y y a c f a f c'=-+=--'''++222222----=--++2f =2222200022(1 2y fy f f y fy ''⇒==+又 f =⇒2y '=设各边缘的法向平面为平面应变 , 有:31sin sin ]22v k θθ=+- 其中34k μ=-当θπ=时24(1 v K E μ-=222216(1 2I r K E μπ-⇒=2221E ( 41I K y acπμ⇒=-又202(1 ay E μσϕ-=122222 (sin cos I a K c a c ϕϕφ⇒=+在椭圆的短轴方向上,即 2πϕ=,有 I ImaxK K ==危险部位→椭圆片状深埋裂纹的应力强度因子当 a c =时→圆片状裂纹, 2πφ=2I K π⇒=§2-3 半椭圆表面裂纹的应力强度因子计算一、表面浅裂纹的应力强度因子当 a B (板厚→线裂纹⇒可以忽略后自由表面对 A 点应力强度的影响欧文假设:半椭圆片状表面线裂纹 I K 与深埋椭圆裂纹的 I K 之比等于边裂纹平板与中心裂纹平板的 I K 值之比。

基于ANSYS的断裂参数的计算本文介绍了断裂参数的计算理论,并使用ANSYS进展了实例计算。

通过计算说明了ANSYS可以用于计算断裂问题并且可以取得很好的计算结果。

1 引言断裂事故在重型机械中是比拟常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进展评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规如此裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

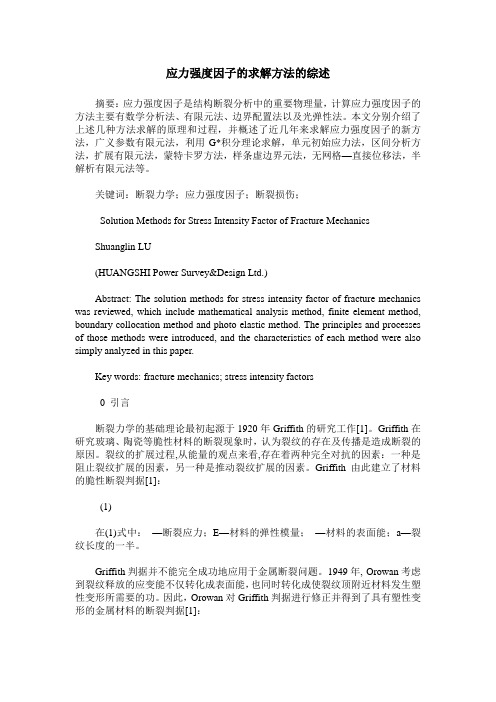

2 断裂参量数值模拟的理论根底对于线弹性材料裂纹尖端的应力场和应变场可以表述为:其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系应力强度因子和能量释放率的关系:G=K/E" (3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

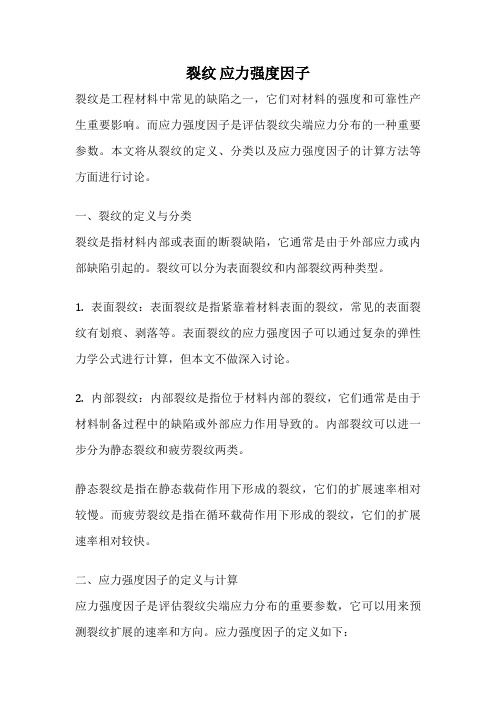

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得准确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

第二章 应力强度因子的计算K --应力、位移场的度量⇒K 的计算很重要,计算K 值的几种方法: 1.数学分析法:复变函数法、积分变换; 2.近似计算法:边界配置法、有限元法; 3.实验标定法:柔度标定法; 4.实验应力分析法:光弹性法.§2-1 三种基本裂纹应力强度因子的计算一、无限大板Ⅰ型裂纹应力强度因子的计算K Z ξ→=→ⅠⅠ计算K 的基本公式,适用于Ⅱ、Ⅲ型裂纹.1.在“无限大”平板中具有长度为2a 的穿透板厚的裂纹表面上,距离x b =±处各作用一对集中力p .Re Im x Z y Z σ'=-ⅠⅠRe Im y Z y Z σ'=+ⅠⅠRe xy y Z τ'=-Ⅰ选取复变解析函数:222()Z z b π=- 边界条件:a.,0x y xy z σστ→∞===.b.,z a <出去z b =±处裂纹为自由表面上0,0y xy στ==。

c.如切出xy 坐标系内的第一象限的薄平板,在x 轴所在截面上内力总和为p 。

y '以新坐标表示:Z=⇒lim()K Zξξ→==Ⅰ2.在无限大平板中,具有长度为2a的穿透板厚的裂纹表面上,在距离1x a=±的范围内受均布载荷q作用.利用叠加原理:微段→集中力qdx→dK=Ⅰ⇒K=⎰Ⅰ令cos cosx a aθθ==,cosdx a dθθ=⇒111sin()1cos22(cosaa aaaK daθθθ--==Ⅰ当整个表面受均布载荷时,1a a→.⇒12()aaK-==Ⅰ3.受二向均布拉力作用的无限大平板,在x轴上有一系列长度为2a,间距为2b 的裂纹.边界条件是周期的: a. ,y x z σσσ→∞==.b.在所有裂纹内部应力为零.0,,22y a x a a b x a b =-<<-±<<±在区间内0,0y xy στ==c.所有裂纹前端y σσ> 单个裂纹时Z =又Z 应为2b 的周期函数⇒sinzZ πσ=采用新坐标:z a ξ=-⇒sin()a Z πσξ+=当0ξ→时,sin,cos1222bbbπππξξξ==⇒sin()sincos cos sin22222a a a bbbbbπππππξξξ+=+σcossin222a a bbbπππξ=+2222[sin()]()cos 2cos sin(sin)2222222a a a a a bbbbbb bπππππππξξξ+=++22[sin()](sin )2cos sin22222a a a a bbbbbπππππξξ⇒+-=sinaZ ξπσ→⇒=sinlim aK ξπσ→⇒===Ⅰ=取w M =修正系数,大于1,表示其他裂纹存在对K Ⅰ的影响. 若裂纹间距离比裂纹本身尺寸大很多(2125a b ≤)可不考虑相互作用,按单个裂纹计算.二、无限大平板Ⅱ、Ⅲ型裂纹问题应力强度因子的计算 1.Ⅱ型裂纹应力强度因子的普遍表达形式(无限大板):lim (K Z ξξ→=Ⅱ2.无限大平板中的周期性的裂纹,且在无限远的边界上处于平板面内的纯剪切力作用.τsin()zZ z πτ=sin()()a Z πτξξ+=lim ()K ξξ→⇒==Ⅱ3.Ⅲ型裂纹应力强度因子的普遍表达形式(无限大板):lim ()K ξξ→=Ⅲ4.周期性裂纹:K =§2-2 深埋裂纹的应力强度因子的计算1950年,格林和斯内登分析了弹性物体的深埋的椭圆形裂纹邻域内的应力和应变,得到椭圆表面上任意点,沿y 方向的张开位移为:1222022(1)x z y y a c=--其中:202(1)ay E μσ-=Γ.Γ为第二类椭圆积分.有φϕ= (于仁东书) 1222220[sin ()cos ]a d cπϕϕϕ=+⎰(王铎书)1962年,Irwin 利用上述结果计算在这种情况下的应力强度因子σ原裂纹面11cos ,sin z x ρϕρϕ==又222222221111221x z c x a z a c a c+=⇒+= ⇒ρ=假设:椭圆形裂纹扩展时,其失径ρ的增值r 与ρ成正比.r f ρ= (f 远小于1)r f ρ⇒==边缘上任一点(,)p x z ''',有:1()sin (1)sin (1)x r f f x ρϕρϕ'=+=+=+1()cos (1)z r f z ρϕ'=+=+11(,),(,)p x z p x z '''⇒均在0y =的平面内. 222242222(1)c x a z f a c a c ''''''⇒+=+=⇒新的裂纹面仍为椭圆.长轴(1)c f c '=+,短轴(1)a f a '=+. ⇒y 向位移22002(1)2(1)(1)(1)a f a y f y E E μσμσϕϕ'--+'===+原有裂纹面:222220()1x z ya c y ++=扩展后裂纹面:222220()1x z y a c y '''++='''以1x x '=,1z z '=,代入⇒原有裂纹面的边缘y 向位移y ',有2222211112222222011(1)(1)x z x z y y a c f a f c'=-+=--'''++。

应力场强度因子k1名词解释应力场强度因子k1是线弹性断裂力学中的一个重要概念,它用于描述断裂行为和材料破坏的倾向。

在材料力学和断裂力学领域,研究材料在受到应力作用下的断裂行为,可以帮助我们更好地理解材料的强度和稳定性。

1. 定义和基本概念应力场强度因子k1是断裂力学中描述断裂尖端应力场大小的一个重要参数。

它的计算涉及到应力场的分析和材料的断裂性质。

在裂尖附近,应力场呈现出奇异性,可以用一个奇异项来刻画,该奇异项就是应力场强度因子k1。

2. 计算公式应力场强度因子k1的计算公式是通过对应力场的解析分析得到的。

在不同的情况下,计算公式有所不同。

下面列举一些常见情况下的计算公式:- 平面应力条件下,裂纹尖端应力场强度因子k1的计算公式为:其中,σ为应力,a为裂纹半长,r为距离裂纹尖端的径向距离,θ为极角。

- 平面应变条件下,裂纹尖端应力场强度因子k1的计算公式为:其中,ε为应变。

- 厚壁圆筒中,对于轴向载荷和环向载荷作用下的裂纹尖端应力场强度因子k1的计算公式为:其中,C为几何系数,σ为应力,a为裂纹半长,r为距离裂纹尖端的径向距离,θ为极角。

3. 应用领域应力场强度因子k1在工程领域中有广泛的应用。

其中一些重要的应用领域包括:- 研究材料断裂行为:通过计算应力场强度因子k1,可以研究材料的断裂韧性和稳定性,评估材料的性能和可靠性。

- 设计材料结构:应力场强度因子k1可用于指导材料结构的设计和改进。

通过调整结构参数和材料性能,可以改变应力场强度因子k1的大小,提高材料的抗断裂性能。

- 断裂力学研究:应力场强度因子k1是断裂力学研究中的一个重要参数,对于断裂行为和裂纹扩展的研究具有重要意义。

4. 实际案例应力场强度因子k1的研究和应用在工程实践中具有重要意义,并且得到了广泛的应用。

应力强度因子的求解方法的综述摘要:应力强度因子是结构断裂分析中的重要物理量,计算应力强度因子的方法主要有数学分析法、有限元法、边界配置法以及光弹性法。

本文分别介绍了上述几种方法求解的原理和过程,并概述了近几年来求解应力强度因子的新方法,广义参数有限元法,利用G*积分理论求解,单元初始应力法,区间分析方法,扩展有限元法,蒙特卡罗方法,样条虚边界元法,无网格—直接位移法,半解析有限元法等。

关键词:断裂力学;应力强度因子;断裂损伤;Solution Methods for Stress Intensity Factor of Fracture MechanicsShuanglin LU(HUANGSHI Power Survey&Design Ltd.)Abstract: The solution methods for stress intensity factor of fracture mechanics was reviewed, which include mathematical analysis method, finite element method, boundary collocation method and photo elastic method. The principles and processes of those methods were introduced, and the characteristics of each method were also simply analyzed in this paper.Key words: fracture mechanics; stress intensity factors0 引言断裂力学的基础理论最初起源于1920年Griffith的研究工作[1]。

Griffith在研究玻璃、陶瓷等脆性材料的断裂现象时,认为裂纹的存在及传播是造成断裂的原因。

裂纹应力强度因子裂纹是工程材料中常见的缺陷之一,它们对材料的强度和可靠性产生重要影响。

而应力强度因子是评估裂纹尖端应力分布的一种重要参数。

本文将从裂纹的定义、分类以及应力强度因子的计算方法等方面进行讨论。

一、裂纹的定义与分类裂纹是指材料内部或表面的断裂缺陷,它通常是由于外部应力或内部缺陷引起的。

裂纹可以分为表面裂纹和内部裂纹两种类型。

1. 表面裂纹:表面裂纹是指紧靠着材料表面的裂纹,常见的表面裂纹有划痕、剥落等。

表面裂纹的应力强度因子可以通过复杂的弹性力学公式进行计算,但本文不做深入讨论。

2. 内部裂纹:内部裂纹是指位于材料内部的裂纹,它们通常是由于材料制备过程中的缺陷或外部应力作用导致的。

内部裂纹可以进一步分为静态裂纹和疲劳裂纹两类。

静态裂纹是指在静态载荷作用下形成的裂纹,它们的扩展速率相对较慢。

而疲劳裂纹是指在循环载荷作用下形成的裂纹,它们的扩展速率相对较快。

二、应力强度因子的定义与计算应力强度因子是评估裂纹尖端应力分布的重要参数,它可以用来预测裂纹扩展的速率和方向。

应力强度因子的定义如下:应力强度因子K是一个与裂纹尖端应力状态有关的无量纲常数,它可以通过应力分析或试验测量得到。

在弹性力学中,对于平面应力问题,应力强度因子可以通过以下公式计算得到:K = σ√(πa)其中,σ是裂纹尖端的应力,a是裂纹的长度。

三、应力强度因子的应用应力强度因子的计算对于评估材料的疲劳寿命和可靠性非常重要。

通过计算裂纹尖端处的应力强度因子,可以预测裂纹在不同载荷条件下的扩展速率和方向,从而为材料的设计和使用提供参考依据。

应力强度因子还可以用于评估结构中的裂纹扩展行为。

通过测量裂纹尖端处的应力强度因子,可以及时发现结构中的裂纹扩展情况,从而采取相应的措施进行修复或更换。

四、应力强度因子的影响因素应力强度因子除了与裂纹尺寸和应力有关外,还受到材料的性质、载荷条件以及环境因素的影响。

1. 材料性质:不同材料的应力强度因子与裂纹尺寸和应力的关系不同。

ANSYS计算应力强度因子APDL案例ANSYS(工程仿真软件)是一种广泛应用于工程设计和分析的计算机辅助工程(CAE)软件,它可以进行各种结构、流体、热传导和电磁场分析。

APDL(ANSYS Parametric Design Language)是ANSYS软件中的一种编程语言,可以通过编写脚本进行自动化分析和结果处理。

应力强度因子(Stress Intensity Factor,简称SIF)是一种用于描述裂纹尖端应力场的物理参数,它可以用来评估裂纹的扩展和破坏。

在实际工程中,计算应力强度因子是非常重要的,因为它可以指导材料的设计和结构的安全性评估。

下面我们将通过一个APDL案例来演示如何使用ANSYS计算应力强度因子。

案例背景:假设我们有一个受压的板材,并在板材中心位置切入一个V形裂纹,我们希望计算这个裂纹的应力强度因子。

案例步骤:1.创建几何体:使用ANSYS的几何建模工具创建一个矩形板材,然后在板材的中心位置切入一个V形裂纹。

可以使用ANSYS的前处理模块进行创建。

2.定义材料和加载:在ANSYS的主界面中,选择适当的材料模型并定义材料属性。

然后定义加载条件,例如施加恒定的压力载荷。

3.网格划分:使用网格划分功能对几何体进行离散化,生成有限元网格。

合适的网格划分是获得准确结果的关键。

可以使用ANSYS的网格生成工具进行自动划分,也可以手动划分。

4.建立约束和加载:定义边界条件和加载条件,例如将边界上的节点固定或施加位移约束。

5.装配和求解:完成模型的装配,并通过ANSYS的求解器求解应力场分布。

6.结果处理:使用后处理工具,提取裂纹尖端的应力数据。

然后使用特定方法(例如虚位移法或双奇异边界元法)计算应力强度因子。

7.计算应力强度因子:使用ANSYS的计算工具,输入裂纹尖端应力数据和几何参数,计算应力强度因子。

8.结果分析:根据计算得到的应力强度因子,评估裂纹的扩展和破坏情况。

可以根据需要进行优化设计或结构变更。

应力强度因子应力强度因子是力学领域中一个重要的概念,用来描述材料在裂纹尖端的应力集中情况。

在材料工程和断裂力学中,应力强度因子的概念被广泛应用。

应力强度因子的理论基础是线弹性断裂力学,该理论描述了材料在发生破裂时的应力和位移场。

应力强度因子的定义在裂纹尖端处的应力场通常是复杂的,而应力强度因子是一种在裂纹尖端的应力场附近对应力的特定描述。

它通常用符号K表示,可根据裂纹尖端的应力场表达式得出。

应力强度因子是衡量材料裂纹尖端应力集中程度的物理量。

应力强度因子的计算计算应力强度因子的方法主要有解析解法、半解析解法和数值解法。

解析解法适用于简单几何形状和边界条件的情况,可以通过应力场的解析解来计算应力强度因子。

半解析解法则是在解析解法的基础上引入数值计算方法解决更为复杂的情况。

数值解法则通过数值模拟来近似计算裂纹尖端的应力场和应力强度因子。

应力强度因子的应用应力强度因子的应用可以帮助工程师和科学家更好地理解材料的断裂行为。

通过计算裂纹尖端的应力强度因子,可以预测材料的疲劳寿命、裂纹扩展速率等参数,进而指导材料设计和使用。

此外,在材料选用、损伤评估、结构安全性评估等方面,应力强度因子也扮演着重要的角色。

结论应力强度因子作为描述裂纹尖端应力集中的重要参数,在材料断裂力学和工程实践中发挥着至关重要的作用。

深入理解和准确计算应力强度因子,对于改善材料性能、提高结构安全性具有重要意义。

在未来的研究和工程实践中,应该进一步探讨应力强度因子的计算方法和应用,为材料工程领域的发展做出新的贡献。

以上是对应力强度因子的简要介绍,希望对读者有所帮助。

应力强度因子的计算应力强度因子(Stress Intensity Factor)是应用于裂纹尖端的一个参数,用于描述裂纹尖端应力场的强度和分布情况,是计算裂纹扩展速率和破裂韧性的重要参数。

本文将详细介绍应力强度因子的计算方法。

一、引言在构件中存在裂纹时,应力场的分布将发生变化,通常存在一个应力集中区域,即裂纹尖端。

在裂纹尖端附近,裂纹两侧的应力强度具有很大的梯度,因此需要引入应力强度因子来准确描述和分析裂纹尖端的应力状态。

二、应力强度因子的定义应力强度因子可以描述裂纹尖端应力场的强度和分布情况。

对于模式I或拉应力模式下的裂纹,应力强度因子K是一个标量,具有长度的物理意义。

对于一种给定的应力场,应力强度因子K与应力强度因子K对应的应力场是相似的。

此外,由于应力强度因子K的引入,裂纹尖端附近的应力场能够用一个等效应力来代替,从而使裂纹尖端的破坏准则能够使用等效应力来描述。

三、常用的计算方法1.解析方法解析方法是通过对裂纹尖端附近应力场的数学分析,推导出裂纹尖端的应力强度因子。

常用的方法有:格里菲斯公式、韦尔奇定理、赵万江公式等。

这些方法通常需要对裂纹尖端应力场进行严格的数学推导和分析,适用于简单几何形状的裂纹。

2.应力分析方法应力分析方法是通过有限元分析、边界元分析等数值方法,对裂纹附近的应力场进行数值模拟,进而计算应力强度因子。

通过数值模拟可以得到更为复杂的几何形状下的应力强度因子。

通常需要使用计算机软件进行模拟和计算。

3.基于实验的方法基于实验的方法是通过实验测定裂纹尖端的应力强度因子,从而得到一种实验估算的方法。

常用的实验方法有高约束比压缩试验法、断口法、几何函数法等。

与解析方法和数值方法相比,实验方法具有直接、可靠、全面的优点,但通常对实验设备和技术要求较高。

四、应力强度因子的应用应力强度因子的计算在材料科学、工程结构分析和破坏力学等领域具有广泛的应用价值。

它可用于计算裂纹扩展速率、破断韧性、疲劳寿命等。

基于ANSYS的断裂参数的计算本文介绍了断裂参数的计算理论,并使用ANSYS进行了实例计算。

通过计算说明了ANSYS可以用于计算断裂问题并且可以取得很好的计算结果。

1 引言断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

2 断裂参量数值模拟的理论基础对于线弹性材料裂纹尖端的应力场和应变场可以表述为:其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系应力强度因子和能量释放率的关系:G=K/E" (3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得精确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。

为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征:·裂纹面一定要是一致的。

·围绕裂纹尖端或裂纹前缘的单元一定是二次单元,并且他的中间节点在四分之一边处。

这样的单元也称作为奇异单元。

图3 计算裂纹的常用单元如图所示,即为满足要求的奇异单元。

3.2 如何建立二维线弹性断裂模型对于二维断裂问题,推荐使用PLANE183,他是一个8结点二次实体单元。

围绕裂纹尖端第一行单元一定要是奇异的。

具体解释参见图3,利用前处理命令KSCON(Main Menu> Preprocessor> Meshing> Size Cntrls> Concentrat KPs> Create),这个命令会给围绕关键点划分单元,这个命令特别适用分析断裂力学问题。

它可以在裂纹尖端自动产生奇异单元。

并且可以利用命令可以控制围绕裂纹尖端第一排单元的半径,和圆周方向上单元的数量。

图4 二维断裂问题的模型示例图4给出了利用KSCON.产生的裂纹尖端奇异单元范例。

要尽量的利用模型的对称性。

为了得到较好的结果,围绕裂纹尖端的第一行单元的半径至少是裂纹半长的1/8。

在圆周方向,推荐每隔30或44度放置一个等腰三角形。

3.3 计算应力强度因子利用后处理中KCALC命令计算混合型应力强度因子KⅠ,KⅡ和KⅢ。

(Main Menu>General Postproc> Nodal Calcs> Stress Int Factr)。

这个命令只能用于计算线弹性均匀各向同性材料的裂纹区域。

为了使用KCALC必须按照以下步骤:1、定义裂纹尖端或裂纹前缘局部坐标系X轴一定要平行于裂纹面。

(3D中垂直于裂纹前缘)并且y轴垂直于裂纹面。

图2给出了示意。

注意--当使用KCALC 命令时,坐标系必须是激活的模型坐标系[CSYS]和结果坐标系[RSYS]。

Utility Menu> WorkPlane> Local Coordinate Systems> Create Local CS> At Specified Loc2、定义沿着裂纹面的路径定义沿裂纹面的路径,应以裂纹尖端作为路径的第一点。

对于半个裂纹模型而言,沿裂纹面需有两个附加点,这两个点都沿裂缝面;对于整体裂纹模型,则应包括两个裂纹面,共需四个附加点,两个点沿一个裂纹面,其他两个点沿另一个裂纹面。

命令:PATH,PPATHGUI:Main Menu>General Postproc>Path Operations>Define Path3、计算应力强度因子KCALC命令中的KPLAN域用于指定模型是平面应变或平面应力。

除了薄板的分析,在裂纹尖端附近或其渐近位置,其应力一般是考虑为平面应变。

KCSYM 域用来指定半裂纹模型是否具有对称边界条件、反对称边界条件或是整体裂纹模型。

4 计算实例本文采用平板作为计算实例,材料为线弹性,板的厚度为0.003m,板长0.05m,板宽0.01m,弹性模量:2E11Pa,泊松比为0.3。

图5 裂纹尖端的有限元网格图6 模型的边界条件裂纹尖端采用plane183奇异单元,来划分裂纹尖端网格,如图5所示。

图6给出了模型的边界条件:平板的两端承受1e7pa的拉应力。

图7 裂纹尖端的等效应力云图图8 裂纹尖端的应力强度因子图7给出了裂纹尖端的等效应力云图,通过计算结果可知裂纹面的应力为低应力区,裂纹尖端存在应力集中。

图8给出了裂纹强度因子的计算结果,这个结果与理论值相比满足误差要求。

5 结论通过以上分析和计算可以得到以下结论:(1)ANSYS提供了断裂计算的能力,并且可以提供较准确的计算结果(2)ANSYS的裂纹奇异单元可以很好的反映出裂纹尖端的奇异性。

第8章ANSYS 12.0结构断裂分析及实例详解本章内容提要:本章主要介绍结构断裂分析的基本过程和工程应用实例。

.通过对实例进行具体、详细的分析求解,使读者熟悉断裂问题分析的基本方法和基本步骤,并为读者提供了典型的断裂问题的求解思路。

8.1结构断裂分析基本过程8.1.1概述1.断裂力学定义结构和零部件中都存在微观裂纹和缺陷,这些裂纹和缺陷往往会导致灾难性的后果。

断裂力学的工程应用领域就是针对这些裂纹或缺陷的扩展,建立一个明确的概念。

断裂力学是研究受载结构中裂纹的扩展过程,并对相关的实验结果进行验证。

通常是通过计算裂纹区域的断裂参数来进行预测的,如应力强度因子,它能估算裂纹扩展的速率。

一般情况下,裂纹的扩展程度是随着作用在构件上的循环载荷次数而增加的。

例如,飞机机舱中裂纹的扩展过程与机舱的加压和减压过程密切相关。

此外,环境条件(如温度、大范围的辐射)都会影响材料的断裂性能。

2.典型断裂参数典型的断裂参数如下:1)伴随着3种基本断裂模型的应力强度因子(K I、K II、K III),如图8.1所示。

2)J积分,它定义为与积分路径无关的线积分,能度量裂纹尖端附近奇异的应力与应变强度。

3)能量释放率,它反映裂纹张开或闭合时消耗功的大小。

8.1.2结构断裂分析过程求解断裂力学问题的步骤,是先进行弹性分析或弹塑性静力分析,然后再用特殊的后处理命令,或宏命令计算所需的断裂参数,有关弹性分析或弹塑性静力分析的具体过程可参阅第3章的结构线性静力分析和第5章的非线性分析基本过程。

下面详细讨论两个主要的处理断裂力学的过程:裂纹区域的模拟和计算断裂参数。

1.裂纹区域的模拟在断裂模型中最重要的区域是围绕裂纹边缘的部位,通常将2D模型的裂纹尖端作为裂纹的边缘,将3D模型的裂纹前缘作为裂纹的边缘,如图8.2所示。

在线弹性问题中,裂纹尖端或裂纹前缘附近某点的位移随r1/2的变化而变化,r是裂纹尖端到该点的距离。

裂纹尖端处的应力和应变是奇异的,随r1/2变化,因此围绕裂纹尖端的有限元单元应是二项式的奇异单元,即把单元边上的中点放到1/4边上。

(1)2D断裂模型适用于2D断裂模型的单元,是PLANE183,8节点四边形单元或6节点三角形单元,围绕裂纹尖端的第一行单元必须具有奇异性,ANSYS采用KSCON命令指定单元围绕关键点分割排列,自动产生奇异单元。

Command:KSCONGUI:Main Menu︱Preprocessor︱Meshing︱Size Cntrls︱Concentrat KPs︱Create该命令还具有控制单元第一行的半径、控制周围单元数目等功能。

图8.3是采用该命令产生的断裂模型。

在创建2D断裂模型的过程中应注意以下问题:1)尽可能利用对称条件,在许多条件下根据对称(如图8.4a所示)或反对称条件(如图8.4b所示),只需模拟裂纹区域的一半。

2)为获得理想的计算结果,围绕裂纹尖端的单元第一行,其半径应该是1/8裂纹长度或更小。

裂纹周围的单元角度应在30°~40°之间。

3)裂纹尖端的单元不能有畸变,最好选择等腰三角形。

(2)3D断裂模型三维模型推荐使用单元类型为SOLID95,20节点块体单元,围绕裂纹前缘的第一行单元应为奇异单元。

这种单元是模型生成的,是将KLPO面合并成KO线。

产生三维断裂模型要比二维模型复杂,命令KSCON不能用于三维模型。

在建模时必须确定裂纹前缘是沿着单元的K边。

三维模型划分网格时应注意以下问题:1)推荐使用的单元尺寸与二维模型一样,单元边上节点应在边的1/4处。

2)所有裂纹边都应是直线。

3)对曲线裂纹沿裂纹前缘的大小取决于局部曲率的数值,大致使裂纹前缘中每个单元只有15°~30°的角度。

2.计算断裂参数在静态分析完成之后,就可以使用通用后处理器POST1来计算断裂参数,如应力强度因子、J积分、能量释放率。

(1)应力强度因子用POST1中的KCALC命令计算复合型断裂中的应力强度因子K I、K II、K III。

该命令仅适用于在裂纹区域附近具有各向同性材料的线弹性问题。

使用KCALC命令的步骤如下:1)定义描述裂纹尖端的局部坐标系。

要求X坐标轴平行于裂纹面,Y坐标轴垂直于裂纹面。

Command:LOCAL(CLOCAL、CS、CSKP)GUI:Utility Menu︱WorkPlane︱Local Coordinate Systems︱Create Local CS︱At Specified Loc2)定义沿裂纹面的路径。

应以裂纹尖端作为路径的第1点,对于半个裂纹模型而言,沿裂纹面需再定义2个附加点,对于整体模型而言,需再定义4个附加点,其中2个点沿一个裂纹面,另外2个点沿另一个裂纹附加面。

Command:PATH,PPATHGUI:Main Menu︱General Postproc︱Path Operations︱Define Path3)计算裂纹尖端应力强度因子。