直流电机转速测量与控制

- 格式:doc

- 大小:6.94 MB

- 文档页数:39

无刷直流电机的调速与控制技术随着科技的发展,电动机在各个领域的应用越来越广泛。

而无刷直流电机作为一种高效、可靠的电机,在许多领域得到了广泛的应用。

无刷直流电机的调速与控制技术是保证电机运行稳定性和提高其性能的重要一环。

一、无刷直流电机的工作原理无刷直流电机是一种基于电磁感应原理工作的电动机。

其核心部件是电机转子上的永磁体,通过感应电流产生的磁场与定子线圈产生的磁场相互作用,从而实现电机的运转。

相比于传统的有刷直流电机,无刷直流电机省去了电刷与换向器件,因此具有更高的效率和更长的寿命。

二、无刷直流电机的调速方法无刷直流电机的调速方法主要包括电压控制调速和电流控制调速两种。

1. 电压控制调速电压控制调速是通过改变电压的大小来控制电机的转速。

在实际应用中,最常见的方式是采用PWM (Pulse Width Modulation) 调制技术。

PWM技术通过调整电压的占空比,使得电机在一个固定的周期内以不同的占空比工作,从而实现不同的转速。

这种方法简单易行,但是对于大功率的无刷直流电机,其调速范围较窄。

2. 电流控制调速电流控制调速是通过改变电机定子线圈的电流来控制电机的转速。

常见的控制方法有开环控制和闭环控制。

开环电流控制是在电机定子线圈中加回馈电阻,通过改变反馈电阻的大小来调整电流。

这种方法结构简单,控制参数易调,但是系统稳定性较差,无法适应负载的变化。

闭环电流控制是在开环控制的基础上加入反馈环节,通过传感器测量电机的电流,并与设定的电流进行比较,通过PID控制算法来调整控制器输出的电压,从而控制电机的转速。

这种方法可以提高系统的稳定性和动态响应性能,适用于对转速精度和系统稳定性要求较高的应用。

三、无刷直流电机的控制技术无刷直流电机的控制技术是实现电机调速的重要手段之一。

根据不同的应用场景和需求,可以选择不同的控制方法。

1. 速度控制速度控制是无刷直流电机最基本的控制方式。

通过改变电机的输入提速,可以控制电机的转速。

霍尔传感器测量电机转速一、背景随着单片机的不断推陈出新,特别是高性价比的单片机的涌现,转速测量控制普遍采用了以单片机为核心的数字化、智能化的系统。

本文介绍了一种由单片机C8051F060作为主控制器,使用霍尔传感器进行测量的直流电机转速测量系统。

二、工作原理1、转速测量原理转速的测量方法很多,根据脉冲计数来实现转速测量的方法主要有M法(测频法)、T法(测周期法)和MPT法(频率周期法),该系统采用了M法(测频法)。

由于转速是以单位时间内转数来衡量,在变换过程中多数是有规律的重复运动。

根据霍尔效应原理,将一块永久磁钢固定在电机转轴上的转盘边沿,转盘随测轴旋转,磁钢也将跟着同步旋转,在转盘下方安装一个霍尔器件,转盘随轴旋转时,受磁钢所产生的磁场的影响,霍尔器件输出脉冲信号,其频率和转速成正比。

脉冲信号的周期与电机的转速有以下关系:式中:n为电机转速;P为电机转一圈的脉冲数;T为输出方波信号周期根据式(1)即可计算出直流电机的转速。

霍尔器件是由半导体材料制成的一种薄片,在垂直于平面方向上施加外磁场B,在沿平面方向两端加外电场,则使电子在磁场中运动,结果在器件的2个侧面之间产生霍尔电势。

其大小和外磁场及电流大小成比例。

霍尔开关传感器由于其体积小、无触点、动态特性好、使用寿命长等特点,故在测量转动物体旋转速度领域得到了广泛应用。

在这里选用美国史普拉格公司(SPRAGUE)生产的3000系列霍尔开关传感器3013,它是一种硅单片集成电路,器件的内部含有稳压电路、霍尔电势发生器、放大器、史密特触发器和集电极开路输出电路,具有工作电压范围宽、可靠性高、外电路简单<输出电平可与各种数字电路兼容等特点。

2、转速控制原理直流电机的转速与施加于电机两端的电压大小有关,可以采用C8051F060片内的D/A转换器DAC0的输出控制直流电机的电压从而控制电机的转速。

在这里采用简单的比例调节器算法(简单的加一、减一法)。

直流电机控制方法

直流电机的控制方法主要有以下几种:

1. 速度控制:通过改变电压或电流的大小来控制电机的转速。

可以使用PWM (脉冲宽度调制)技术来实现精确的速度控制。

2. 方向控制:通过改变电机的电流流向来控制电机的旋转方向。

可以使用H桥电路来实现方向控制。

3. 位置控制:通过测量电机转子的位置来控制电机的旋转角度。

可以使用编码器等位置传感器来获取转子位置信息,并使用闭环控制算法来实现精确的位置控制。

4. 力矩控制:通过改变电机的电流大小来控制电机输出的力矩。

可以使用电流反馈控制算法来实现力矩控制。

5. 转矩控制:通过改变电机的电流大小和方向来控制电机输出的转矩。

转矩控制可以实现精确的负载控制和工艺要求。

这些控制方法可以单独应用,也可以组合使用,以实现不同的应用需求。

直流电机转速测控实验一、实验目的1. 掌握电机转速的测量原理;学会根据被测环境、对象不同选择合适的传感器测量转速;2. 掌握电机转速控制的原理;学会用计算机和传感器组成转速测控系统。

二、实验原理图1所示为计算机直流电机转速测控系统原理图。

图1 计算机测控直流电机转速原理框图根据被测环境和对象选择不同转速传感器(光电、霍尔、磁电)实现直流电机转速的测量及控制。

三. 实验仪器和设备1. CSY-5000型传感器测控技术实训公共平台;2. 环形带综合测控实验台;3. 数据采集模板及测控软件(LabVIEW试用版);4. 12V直流电机调节驱动挂箱;5. 光电式、霍尔式、磁电式转速传感器各一件;6. PC机及RS232通讯接口。

四.实验预习要求1.查阅资料,了解旋转轴转速测量的常用方法;2.掌握采用光电式、霍尔式、磁电式传感器测量转速的原理及特点;3.理解计算机测控直流电机转速的系统工作原理;4.熟悉CSY-5000型传感器测控技术实训平台的硬件配置。

五. 实验步骤及内容第一部分:转速测量1、在关闭公共平台主机箱电源开关的前提下,连接数据采集模板电源线、RS232通讯线;2、根据你选用的转速传感器,按转速传感器附录图1、图2、图3示意图安装接线;(注意光电、霍尔传感器为+5V供电,磁电传感器为+15V供电)3、主机箱上0~12V可调电源与电压表(电压表量程选择20V档)及环形带综合测控实验台电机(环形带综合测控实验台背面)接口并接(注意接口的相应极性);4、检查接线无误后,首先将主机箱上0~12V可调旋钮逆时针方向缓慢调节到底(起始输出电压最小);然后桌面“环形带综合测试软件”(或者启动计算机中的测试软件目录“SensorTest.vi”),双击打开,显示图2环形带综合测试程序软件界面;再打开主机箱电源开关给测量系统供电。

图2 环形带综合测试软件界面5、在计算机的环形带综合测试程序软件界面采单栏下方栏点击运行按钮,串口通讯正常后选择测试软件中“手动转速控制与测量”选项,软件界面显示为图3转速测量选择传感器类型界面;在界面下方选择“传感器类型”为现在做测量转速实验相对应的转速传感器。

准备测试DC的服务器就像准备科学冒险一样!我们需要电源给电动机控制电压就像超级英雄为任务供电一样我们将使用一个塔克仪,

这就像我们信任的侧翼,测量发动机的输出速度。

当然,我们将有一个数据采集系统,我们的高科技笔记本,来记录所有的电压和速度数据。

一旦一切准备就绪,是时候释放控制电压在马达上,并让它恢复到其全部潜力。

就像开赛车一样,我们可能需要调整一下电压以获得我们想要的速度。

一旦我们的马达以稳定的速度前进,我们可以抽出我们的塔克仪来测量它,就像检查运动车上的速表。

我们的数据采集系统就在那里,像一个勤奋的实验室助理一样,记录所有电压和速度信息。

准备好用电,用电,用电,用电量,因为测试DC伺服电动机即将成

为你见过的最激动人心的科学实验!

一旦你收集了电压和速度数据,下一步就是看它们是如何相互通联的。

将数据绘制在图表上,并进行一些数字计算,以了解控制电压和输出速度之间的通联。

你可能需要在不同的操作条件下做更多的测试来

真正了解电动机的表现。

注意诸如载荷和温度的变化可能影响发动机的性能这一分析的整个要点是用一个数学公式来进行,这个公式能够

根据进入它的电压来准确预测运动的速度。

一旦有了它,你就可以用

它来设计控制系统,使发动机在现实世界中运行得最好。

在得出结论时,对DC伺服器的控制电压和输出速度进行仔细审查,就必须迅速建立测试装置,认真积累电压和速度数据,并认真分析这两个变量之间的相互关系。

工程师们坚持系统的方法,能够对发动机的性能属性获得宝贵的洞察力,并培养出便于精确调节发动机各种应用的模型。

这些测量对于预先确定发动机的行为和在实际环境中提高其效能是必不可少的。

4562、由DAC0832经功放电路驱动直流电机,计数光电开关通关次数并经过换算得出直流电机的转速,并将转速显示在LED上。

3、G5区的0、1号按键控制直流电机转速快慢, (最大转速≈96r/s,5V,误差±1r/s)六、演示程序(完整程序见目录SPEED);键盘、LED显示子程序请参阅综合实验一.MODEL TINYEXTRN CMD_8279:WORD, DATA_8279:WORDEXTRN Display8:NEAR, SCAN_KEY:NEAR,GetKeyA:NEARPCIBAR1 EQU 14H ;PCI9052 I/O基地址(用于访问局部配置寄存器)PCIBAR3 EQU 1CH ;8位I/O空间基地址(它就是实验仪的基地址,;也为DMA & 32 BIT RAM板卡上的8237提供基地址) PCIIPR EQU 3CH ;IRQ号INTCSR EQU 4CH ;PCI9052 INTCSR地址mask_int_9052 EQU 24HVendor_ID EQU 10EBH ;厂商ID号Device_ID EQU 8376 ;设备ID号VoltageOffset EQU 5 ;0832调整幅度.STACK 200.DATAIO8259_0 DW 00F0HIO8259_1 DW 00F1HRD_IO8259 DW 0000HCon_8253 DW 00E3HT0_8253 DW 00E0HT1_8253 DW 00E1HDA0832 DW 00D0HIO_Bit8_BaseAddress DW ?PCI_IO_BaseAddress0 DW ?PCI_IRQ_NUMBER DB ?INT_MASK DB ?INT_Vector DB ?INT_CS DW ? ;保护原中断入口地址INT_IP DW ?msg0 DB 'BIOS不支持访问PCI $'msg1 DB '找不到Star PCI9052板卡 $'msg2 DB '读PCI9052 I/O基地址时出错$'msg3 DB '读8位I/O空间基地址时出错$'msg4 DB '读IRQ号出错$'buffer DB 8 DUP(0) ;显示缓冲区,8个字节buffer1 DB 8 DUP(0) ;显示缓冲区,8个字节VOLTAGE DB 0 ;转换电压数字量Count DW 0 ;一秒转动次数NowCount DW 0 ;当前计数值kpTime DW 0 ;保存上一次采样时定时器的值bNeedDisplay DB 0 ;需要刷新显示.CODESTART: MOV AX,@DATAMOV DS,AXMOV ES,AXNOPCALL InitPCICALL ModifyAddress ;根据PCI提供的基地址,将偏移地址转化为实地址CALL ModifyVector ;修改中断向量、允许中断MOV bNeedDisplay,1 ;显示初始值MOV VOLTAGE,99H ;初始化转换电压输入值,99H-3.0VMOV Count,0 ;一秒转动次数MOV NowCount,0 ;当前计数值MOV kpTime,0 ;保存上一次采样时定时器的值CALL DAC0832 ;初始D/ACALL Init8253CALL Init8259STIMAIN: CALL IfExitCALL GetKeyA ;按键扫描JNB Main1JNZ Key1Key0: MOV AL,VoltageOffset ;0号键按下,转速提高ADD AL,VOLTAGECMP AL,VOLTAGEJNB Key0_1MOV AL,0FFH ;最大Key0_1: MOV VOLTAGE,AL ;D/ACALL DAC0832JMP Main2Key1: MOV AL,VOLTAGE ;1号键按下,转速降低SUB AL,VoltageOffsetJNB Key1_1XOR AL,AL ;最小Key1_1: MOV VOLTAGE,ALCALL DAC0832 ;D/AJMP Main2Main1: CMP bNeedDisplay,0JZ MAINMOV bNeedDisplay,0 ;1s定时到刷新转速Main2: CALL RateTest ;计算转速/显示JMP MAIN ;循环进行实验内容介绍与测速功能测试;转速测量/显示RateTest: MOV AX,CountMOV BL,10DIV BLCMP AL,0JNZ RateTest1MOV AL,10H ;高位为0,不需要显示RateTest1: MOV buffer,AHMOV buffer+1,ALMOV AL,VOLTAGE ;给0832送的数据AND AL,0FHMOV buffer+4,ALMOV AL,VOLTAGEAND AL,0F0HROR AL,4MOV buffer+5,ALMOV buffer+2,10H ;不显示MOV buffer+3,10HMOV buffer+6,10HMOV buffer+7,10HLEA SI,bufferLEA DI,buffer1MOV CX,8REP MOVSBLEA SI,bufferCALL Display8 ;显示转换结果RETTimer0Int: MOV bNeedDisplay,1MOV AX,NowCountSHR AX,1SHR AX,1MOV Count,AX ;转一圈,产生四个脉冲,Count = NowCount/4MOV NowCount,0RETIntProc: PUSH AXPUSH DXCALL ClearIntMOV DX,RD_IO8259IN AL,DXIN AL,DX ;判断由哪个中断源引起的中断CMP AL,08HJNZ IntProc1CALL Timer0IntJMP IntProc2IntProc1: CMP AL,0FHJNZ IntProc2CALL CountIntIntProc2: MOV DX,IO8259_0MOV AL,20HOUT DX,ALPOP DXPOP AXIRETCountInt: MOV DX,Con_8253MOV AL,40HOUT DX,AL ;锁存MOV DX,T1_8253IN AL,DXMOV AH,ALIN AL,DXXCHG AL,AH ;T1的当前值XCHG AX,kpTimeSUB AX,kpTimeCMP AX,100JB CountInt1 ;前后二次采样时间差小于100,判断是干扰INC NowCountCountInt1: RETInit8253 PROC NEARMOV DX,Con_8253MOV AL,34HOUT DX,AL ;计数器T0设置在模式2状态,HEX计数MOV DX,T0_8253MOV AL,12HOUT DX,ALMOV AL,7AHOUT DX,AL ;CLK0=31250Hz,1s定时MOV DX,Con_8253MOV AL,74HOUT DX,AL ;计数器T1设置在模式2状态,HEX计数MOV DX,T1_8253MOV AL,0FFHOUT DX,ALMOV AL,0FFHOUT DX,AL ;作定时器使用RETInit8253 ENDPInit8259 PROC NEARMOV DX,IO8259_0MOV AL,13HOUT DX,ALMOV DX,IO8259_1MOV AL,08HOUT DX,ALMOV AL,09HOUT DX,ALMOV AL,7EHOUT DX,ALRETInit8259 ENDP;数模转换,A-转换数字量DAC0832 PROC NEARMOV DX,DA0832MOV AL,VOLTAGEOUT DX,ALRETDAC0832 ENDP;IfExit、InitPCI、ModifyAddress、ModifyVector、ClearInt、Exit子程序请参阅8259实验END START七.实验扩展及思考题实验内容:在日光灯或白炽灯下,将转速调节到25、50、75,观察转盘有什么现象出来。

一、实验目的1. 理解直流调速电机的工作原理和调速方法。

2. 掌握直流调速电机的调速性能指标及其测试方法。

3. 熟悉直流调速电机的驱动电路和控制系统。

4. 培养实验操作技能和数据分析能力。

二、实验仪器与设备1. 直流调速电机:一台2. 可调直流电源:一台3. 电机转速测量仪:一台4. 电流表:一台5. 电压表:一台6. 实验台:一套三、实验原理直流调速电机是通过改变电枢电压或励磁电流来调节电机转速的。

本实验采用改变电枢电压的方式来实现调速。

四、实验内容与步骤1. 实验一:直流调速电机调速性能测试(1)连接实验电路,确保接线正确无误。

(2)将可调直流电源输出电压调至一定值,启动电机。

(3)使用电机转速测量仪测量电机转速。

(4)改变可调直流电源输出电压,重复步骤(3),记录不同电压下的电机转速。

(5)绘制电机转速与电压的关系曲线。

2. 实验二:直流调速电机驱动电路与控制系统测试(1)连接实验电路,确保接线正确无误。

(2)启动电机,观察电机正反转及转速。

(3)调整驱动电路中的PWM波占空比,观察电机转速变化。

(4)改变PWM波频率,观察电机转速变化。

(5)绘制电机转速与PWM波占空比、频率的关系曲线。

五、实验结果与分析1. 实验一结果分析根据实验一的数据,绘制电机转速与电压的关系曲线。

分析曲线,得出以下结论:(1)电机转速与电枢电压成正比关系。

(2)电机转速存在最大值和最小值,分别为电机空载转速和堵转转速。

2. 实验二结果分析根据实验二的数据,绘制电机转速与PWM波占空比、频率的关系曲线。

分析曲线,得出以下结论:(1)电机转速与PWM波占空比成正比关系。

(2)电机转速与PWM波频率成反比关系。

(3)PWM波频率过高或过低都会导致电机转速不稳定。

六、实验总结1. 通过本次实验,掌握了直流调速电机的工作原理和调速方法。

2. 熟悉了直流调速电机的调速性能指标及其测试方法。

3. 掌握了直流调速电机的驱动电路和控制系统。

直流电机调速控制和测速系统设计摘要:在电机结构之中,直流型的电机在性能上具有极高的优势,随着时代的飞速发展,有关直流电机的应用范围也越发广泛。

但是,传统的直流电机的工作性质决定它会面临有关运转方面的问题,如何进行转速控制便成为困扰直流电机发展与应用的重要原因。

而直流电机控制系统的出现,很好地缓解了这方面的问题,不但提高了直流电机的稳定性与精准性,同时还能够对直流电机开展有效的调速控制,以此来满足我国对相关设备的应用需求。

正因如此,本文就直流电机调速控制加以分析,并以此为基础开展相应的测速系统设计。

关键词:直流电机;调速控制;测速系统电子技术是新时代发展的基础,对于人们的日常生活有着极为重要的影响,随着我国科学技术的不断提升,有关直流电机的成本也在不断降低,在这一过程中,直流电机本身所具备的优良特性也会得到有效发挥,在发展前景方面也会更加乐观。

此外,由于直流电机本身在控制方面相对简单,且自身所具备的应用性比较强,在进行设计的过程中,只需要对其自身调速稳定内容进行优化即可。

但是,当前我国在有关这方面的控制技术上还存在着一定程度的问题,很多计算过程十分复杂,很难将直流电机的调速控制工作完全发挥出来。

正因如此,本文就这方面进行调速与测速系统的控制与设计,以此来确保整个电机设备的稳定性与安全性能够得到有效提升。

一、电机调速原理及其实现电机调速原理主要是指对电机两端所存在的电压进行数据上的更改,以此来完成对电机转速的调节工作,对于电机而言,当自身的电压方向出现改变,那么电机的旋转变化发生改变[1]。

而PWM在调速原理方面则是以脉冲信号为主,利用脉冲信号的输出特性来进行传输,并改变原本存在于电机内部空间的脉冲信号,通过间接或速度按钮来完成有关电机电压的更改工作,从而来确保电机的转速能够因此发生改变。

在这一过程中,电机内部的脉冲占比越大,转速也就越慢[2]。

本文针对直流电机进行相应的系统设计,整个电路主要是以H桥为主,为了确保整个驱动电机能够得到有效控制,将三极管进行单片机的引脚安装,将基极部分分别安装在P3.4以及P3.7这两部分,从而来确保当电机处于运行状态时,能够利用垫片机来对其自身的转速内容进行控制。

一、实训目的通过本次实训,使学生了解直流电机测速的基本原理,掌握直流电机测速仪的设计与制作方法,提高学生的动手能力和创新意识。

同时,培养学生的团队合作精神和严谨的科学态度。

二、实训内容1. 直流电机测速原理直流电机测速是通过测量电机转动时产生的电压信号,从而确定电机的转速。

常用的测速方法有电磁测速、光电测速和霍尔元件测速等。

本次实训采用霍尔元件测速方法。

2. 直流电机测速仪的设计与制作(1)电路设计直流电机测速仪的电路主要由以下几个部分组成:电源模块、霍尔元件模块、放大电路模块、滤波电路模块、A/D转换模块、单片机控制模块和显示模块。

(2)硬件制作根据电路设计,制作电路板,焊接各个元件,连接好电路。

(3)软件编程编写单片机控制程序,实现以下功能:1)采集霍尔元件输出的电压信号;2)将电压信号转换为转速值;3)将转速值显示在LCD屏幕上;4)通过红外遥控器控制测速仪的开关和转速设定。

3. 实验步骤(1)组装测速仪按照电路图组装好测速仪,确保各个元件焊接牢固,电路连接正确。

(2)调试测速仪将组装好的测速仪接入电源,调试各个模块,确保电路正常工作。

(3)测试测速仪将测速仪与待测电机连接,通过红外遥控器控制测速仪的开关和转速设定,观察LCD屏幕上显示的转速值是否准确。

三、实训结果与分析1. 实验结果本次实训成功制作了一台直流电机测速仪,通过测试,测速仪能够准确测量电机的转速,满足实验要求。

2. 结果分析(1)电路设计合理,元件选择合适,电路连接正确,确保了测速仪的正常工作。

(2)软件编程实现功能完善,能够满足实验要求。

(3)测速仪具有较好的稳定性和抗干扰能力。

四、实训总结1. 通过本次实训,使学生掌握了直流电机测速的基本原理和测速仪的设计与制作方法。

2. 提高了学生的动手能力和创新意识,培养了团队合作精神和严谨的科学态度。

3. 深化了对电子电路、单片机编程和传感器应用等课程知识的理解。

五、实训体会1. 在实训过程中,认真对待每一个环节,确保电路连接正确,编程无误。

专业资料电机简要学习手册2015-2-3一、直流电机原理与控制方法1直流电机简介直流电机(DM)是指能将直流电能转换成机械能(直流电动机)或将机械能转换成直流电能(直流发电机)的旋转电机。

它是能实现直流电能和机械能互相转换的电机。

当它作电动机运行时是直流电动机,将电能转换为机械能;作发电机运行时是直流发电机,将机械能转换为电能。

直流电机由转子(电枢)、定子(励磁绕组或者永磁体)、换向器、电刷等部分构成,以其良好的调速性能以至于在矢量控制出现以前基本占据了电机控制领域的整座江山。

但随着交流电机控制技术的发展,直流电机的弊端也逐渐显现,在很多领域都逐渐被交流电机所取代。

但如今直流电机仍然占据着不可忽视的地位,广泛用于对调速要求较高的生产机械上,如轧钢机、电力牵引、挖掘机械、纺织机械,龙门刨床等等,所以对直流电机的了解和研究仍然意义重大。

2 直流电动机基本结构与工作原理2.1 直流电机结构如下图,是直流电机结构图,电枢绕组通过换向器流过直流电流与定子绕组磁场发生作用,产生转矩。

定子按照励磁可分为直励,他励,复励。

电枢产生的磁场会叠加在定子磁场上使得气隙主磁通产生一个偏角,称为电枢反应,通常加补偿绕组使磁通畸变得以修正。

2.2 直流电机工作原理如图所示给两个电刷加上直流电源,如上图(a)所示,则有直流电流从电刷A 流入,经过线圈abcd,从电刷B 流出,根据电磁力定律,载流导体ab和cd收到电磁力的作用,其方向可由左手定则判定,两段导体受到的力形成了一个转矩,使得转子逆时针转动。

如果转子转到如上图(b)所示的位置,电刷A 和换向片2接触,电刷B 和换向片1接触,直流电流从电刷A 流入,在线圈中的流动方向是dcba,从电刷B 流出。

此时载流导体ab和cd受到电磁力的作用方向同样可由左手定则判定,它们产生的转矩仍然使得转子逆时针转动。

这就是直流电动机的工作原理。

外加的电源是直流的,但由于电刷和换向片的作用,在线圈中流过的电流是交流的,其产生的转矩的方向却是不变的。

软件部分本项目是对直流电机PWM调速器设计的实验,主要实现用单片对电动机的控制。

为实现系统的微机控制,在设计中,采用了STC89C51单片机作为整个控制系统的控制电路的核心部分,并用电动机驱动芯片L293D驱动电机,配以数码管显示,光电码盘模块,实现对电动机的转速的显示和测量;输入采用独立式键盘作为命令的输入,单片机在程序的控制下,不断产生PWM波形,H型驱动电路完成电机的正反转控制。

在设计中,采用PWM控制方式,通过改变PWM的占空比从而改变电动机的电枢电压,并采用PI算法调节占空比进而实现对电动机的速度控制。

设计的整个控制系统,在硬件结构上采用了大量的集成电路模块,大大的简化了硬件电路,提高了系统的稳定性和可靠性,使整个系统的性能得到提高。

(一)直流电机额定功率Pn:在额定电流和电压下,电机的负载能力。

额定电压Ue:长期运行的最高电压。

额定电流Ie:长期运行的最大电流。

额定转速n:单位时间里面电机转速的快慢。

励磁电流If:施加到电极线圈上的电流。

1.调速范围调速范围是指最低可控转速到最高可控转速的范围,最低可控转速对最高可控转速的比值,叫电机的调速比。

2.调速的相对稳定性和静差度所谓相对稳定性,是指负载转矩在给定的范围里面变化所引起的速度的变化,它决定于机械特性的斜率。

静差度(又称静差率)是指当电动机在一条机械特性上运行时,由理想空载到满载时的转速降落与理想空载转速n0的比值。

用百分数表示,即,在一般的情况下,取额定转矩下的速度落差,有3.调速的平滑性调速的平滑性是在一定的调速范围内,相邻两极速度变化的程度,用平滑系数表示,即式中和相邻两极,即i级与i-1级的速度4.调速时的容许输出调速时的容许输出是指电动机在得到充分利用的情况下,在调速的过程中轴能够输出的功率和转矩。

(二)STC89C51单片机STC89C51单片机是一款低功耗、低电压、高性能CMOS8位单片机,片内含8KB(可经受1000次擦写周期)的FLASH可编程可反复擦写的只读程序存储器(EPROM),器件采用CMOS工艺和ATMEL公司的高密度,非易失性存储器(NURAM)技术制造,其输出引脚和指令系统都与MCS-51兼容,片内的FLASH存储器允许在系统内可改编程序或用常规的非易失性存储编程器来编程。

一、概述该课程设计是关于直流电动机转速的测量。

转速是电动机极为重要的一个状态参数,一般是指电机转子的每分钟转数,通常用r/min表示。

本次课程设计选用光电测速法,测量电路由光电转换电路,整形电路,晶体振荡电路,分频电路,倍频电路,时序控制电路和计数、译码、驱动、显示电路构成,电机转速的测量范围为600r/min~30000r/min,测量的相对误差<1%并用5位LED数码管显示出相应的电机转速。

本次课设需满足以下设计要求:1根据技术指标,设计各部分电路并确定元器件参数;2. 用5位LED数码管显示出相应的电机转速;3. 画出电路原理图(元器件标准化,电路图要规范化)。

二、方案论证本课程设计是设计电机转速测量系统,采用光电测速方案,将转速信号转化为脉冲信号,然后用数字系统内部的时钟来对脉冲信号的频率进行测量,方案中包括光电转换电路,整形电路,闸门电路,晶体振荡电路,分频电路,倍频电路,控制电路和计数、译码、驱动、显示电路。

原理方框图如图1所示:图1电机转速测量系统原理框图在电动机转轴上安装一个圆盘,在圆盘上打6个均匀小孔。

当电动机旋转时光源通过小孔投射到光敏三极管上,就产生了一序列的脉冲信号,光敏三极管产生的脉冲信号频率与电机转速成正比。

脉冲信号经过整形电路转变成方波,再用二倍频电路使整形后的信号频率变为原来的二倍。

再由晶体振荡电路输出的信号经过215分频电路,产生1Hz的基准信号,再经过10分频,便可产生一个0.1Hz的基准信号,该基准信号用来控制闸门电路,把经过倍频的光电转换后的信号计数并显示出来三、电路设计1.光电转换电路在该部分可以用发光元件作为光的发射部分,可以选择发光二极管作发光元件,接收部分则要选择光敏三级管作为接受部件。

其原理是用光敏三极管接收发光二极管通过小孔发射过来的光信号。

在电机的转轴上安装上已打好6个均匀小孔的圆盘,让发光二极管与光敏三极管通过小孔相对,这样电机每转动一周,光线就会相应通过小孔6次,因为光电转换器受光一次就会产生一个脉冲,所以说电机在每转一周后就会相应的产生了6个脉冲。

直流电机调速控制系统设计1.引言直流电机调速控制系统是一种广泛应用于工业生产与生活中的电气控制系统。

通过对直流电机进行调速控制,可以实现对机械设备的精确控制,提高生产效率和能源利用率。

本文将介绍直流电机调速控制系统的设计原理、控制策略以及相关技术。

2.设计原理直流电机调速控制系统的基本原理是通过调整电压或电流来改变电机的转速。

在直流电机中,电压和电流与转速之间存在一定的关系。

通过改变电压或电流的大小,可以实现对电机转速的调节。

为了实现精确的调速控制,通常采用反馈控制的方式,通过测量电机转速,并与设定值进行比较,控制输出电压或电流,以达到期望的转速。

3.控制策略开环控制是指在没有反馈的情况下,直接控制输出电压或电流的大小,来实现对电机转速的调节。

开环控制的优点是简单、成本低,但缺点是无法考虑到外界的扰动和电机的非线性特性,使得控制精度较低。

闭环控制是指在有反馈的情况下,测量电机转速,并与设定值进行比较,控制输出电压或电流。

闭环控制的优点是能够考虑到外界的扰动和电机的非线性特性,提高控制精度。

常用的闭环控制策略有PID控制、模糊控制和神经网络控制等。

其中,PID控制是最为常用的一种控制策略,具有调节速度快、控制精度高的优点。

4.相关技术在直流电机调速控制系统的设计中,还需要用到一些相关的技术,如编码器、传感器和驱动器等。

编码器是一种测量旋转角度和速度的装置,可以用来测量电机的转速。

根据编码器的测量结果,可以对电机进行控制。

传感器可以用来检测电机的电流、电压和转速等参数,以获得电机的实时状态。

通过对这些参数的测量和分析,可以实现对电机转速的控制。

驱动器是将控制信号转换为电机运行的电路,可以根据输入的电压或电流信号控制电机的运行状态。

5.总结直流电机调速控制系统是一种重要的电气控制系统,可以实现对机械设备的精确控制。

在设计过程中,需要合理选择控制策略和相关技术,以实现期望的控制效果。

通过不断的研究和实践,可以进一步提高直流电机调速控制系统的性能和稳定性,满足不同领域的需求。

直流电机控制原理

直流电机的控制原理是通过改变电机的电流和电压来实现转速和转向的控制。

一般来说,直流电机的转速与电压成正比,而转向则与电流方向相关。

在电机控制系统中,常用的控制方式包括电压控制和电流控制。

1. 电压控制:通过改变电机输入端的电压来控制电机的转速。

这种控制方式常用于较简单的电机控制系统,如家用电器中的风扇调速。

通过改变电压大小,可以实现电机转速的调节。

2. 电流控制:通过改变电机输入端的电流来控制电机的转向和转速。

在这种控制方式下,通过改变电流的方向和大小,可以实现电机正转、反转和调速等功能。

电机启动时,通常会施加较大的启动电流,然后根据需要逐渐减小电流来控制转速。

为了实现电机的精确控制,还常常使用脉宽调制(PWM)技术。

脉宽调制是通过调节一个定时周期内高电平的时长来控制输出电压或电流的一种技术。

在直流电机控制系统中,通过改变PWM的占空比(高电平时长与一个周期时长的比值),可

以实现电机转速的微调。

较大的占空比意味着输出电压或电流的变化幅度较大,从而实现较高的转速。

此外,还可结合反馈控制系统来实现闭环控制。

反馈控制的原理是通过测量电机的转速或转角,并与期望值进行比较,然后根据误差来调整输出。

通过反馈控制,可以实现电机的精确控制和稳定运行。

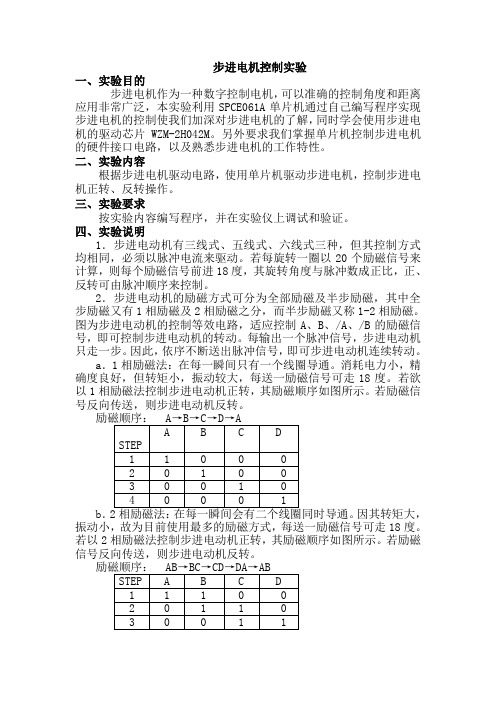

步进电机控制实验一、实验目的步进电机作为一种数字控制电机,可以准确的控制角度和距离应用非常广泛,本实验利用SPCE061A单片机通过自己编写程序实现步进电机的控制使我们加深对步进电机的了解,同时学会使用步进电机的驱动芯片WZM-2H042M。

另外要求我们掌握单片机控制步进电机的硬件接口电路,以及熟悉步进电机的工作特性。

二、实验内容根据步进电机驱动电路,使用单片机驱动步进电机,控制步进电机正转、反转操作。

三、实验要求按实验内容编写程序,并在实验仪上调试和验证。

四、实验说明1.步进电动机有三线式、五线式、六线式三种,但其控制方式均相同,必须以脉冲电流来驱动。

若每旋转一圈以20个励磁信号来计算,则每个励磁信号前进18度,其旋转角度与脉冲数成正比,正、反转可由脉冲顺序来控制。

2.步进电动机的励磁方式可分为全部励磁及半步励磁,其中全步励磁又有1相励磁及2相励磁之分,而半步励磁又称1-2相励磁。

图为步进电动机的控制等效电路,适应控制A、B、/A、/B的励磁信号,即可控制步进电动机的转动。

每输出一个脉冲信号,步进电动机只走一步。

因此,依序不断送出脉冲信号,即可步进电动机连续转动。

a.1相励磁法:在每一瞬间只有一个线圈导通。

消耗电力小,精确度良好,但转矩小,振动较大,每送一励磁信号可走18度。

若欲以1相励磁法控制步进电动机正转,其励磁顺序如图所示。

若励磁信号反向传送,则步进电动机反转。

励磁顺序: A→B→C→D→AA B C DSTEP1 1 0 0 02 0 1 0 03 0 0 1 04 0 0 0 1b.2相励磁法:在每一瞬间会有二个线圈同时导通。

因其转矩大,振动小,故为目前使用最多的励磁方式,每送一励磁信号可走18度。

若以2相励磁法控制步进电动机正转,其励磁顺序如图所示。

若励磁信号反向传送,则步进电动机反转。

励磁顺序: AB→BC→CD→DA→ABSTEP A B C D1 1 1 0 02 0 1 1 03 0 0 1 14 1 0 0 1c.1-2相励磁法:为1相与2相轮流交替导通。

基于pid算法的直流电机转速控制系统的设计基于PID算法的直流电机转速控制系统是现代控制系统的一个重要组成部分。

其主要功能是通过调节电机的电压和电流来控制电机的转速,以达到所需的转速控制效果。

本文将介绍如何设计PID算法控制系统,以实现直流电机的转速控制。

首先,我们需要了解PID算法的基本原理。

PID算法是一种基于反馈控制的方法,它通过对系统的误差进行测量和反馈控制,不断调整输出信号以达到所需的控制效果。

PID算法的核心就是三个控制参数:比例系数、积分系数和微分系数。

我们需要通过试验的方法来调整这些参数以达到最佳的控制效果。

接下来,我们就可以开展PID算法直流电机转速控制系统的设计。

首先,我们需要确定系统的控制目标和工作条件,包括期望转速范围、电机额定电压和电流等参数。

接着,我们需要选择合适的线性二次调节器,并通过MATLAB软件进行参数调整和仿真测试。

在参数调整和仿真测试过程中,需要进行多次试验,找到最佳的控制参数,以达到最理想的转速控制效果。

同时,还需要在系统设计过程中,考虑到一些实际应用中可能出现的问题,如电网失电、电机负载变化等因素,保证控制系统的稳定性和可靠性。

最后,我们需要对设计的PID算法直流电机转速控制系统进行实际测试和验证。

通过实现所设计的控制系统,并进行各项测试和实验,验证其控制效果和性能是否满足所需的要求和标准。

综上所述,基于PID算法的直流电机转速控制是一个相对复杂的系统设计工作,需要掌握一定的控制理论和实践经验。

通过认真的系统设计、参数调整和测试验证,可以实现一个高效、可靠的直流电机转速控制系统。

专业课程设计题目三直流电动机测速系统设计院系:专业班级:小组成员:指导教师:日期:前言1.题目要求设计题目:直流电动机测速系统设计描述:利用单片机设计直流电机测速系统具体要求: 8051 单片机作为主控制器、利用红外光传感器设计转速测量、检测直流电机速度,并显示。

元件: STC89C52、晶振(12MHz)、小按键、 ST151、数码管以及电阻电容等2.组内分工(1)负责软件及仿真调试:主要由完成(2)负责电路焊接:主要由完成(3)撰写报告:主要由完成3.总体设计方案总体设计方案的硬件部分详细框图如图一所示 :数码管显示按键控制单片机 PWM 电机驱动一、转速测量方法转速是指作圆周运动的物体在单位时间内所转过的圈数,其大小及变化往往意味着机器设备运转的正常与否,因此,转速测量一直是工业领域的一个重要问题。

按照不同的理论方法,先后产生过模拟测速法 (如离心式转速表) 、同步测速法(如机械式或闪光式频闪测速仪) 以及计数测速法。

计数测速法又可分为机械式定时计数法和电子式定时计数法。

本文介绍的采用单片机和光电传感器组成的高精度转速测量系统,其转速测量方法采用的就是电子式定时计数法。

对转速的测量实际上是对转子旋转引起的周期脉冲信号的频率进行测量。

在频率的工程测量中,电子式定时计数测量频率的方法一般有三种:①测频率法:在一定时间间隔t 内,计数被测信号的重复变化次数N ,则被测信号的频率fx 可表示为f x =Nt(1)②测周期法:在被测信号的一个周期内,计数时钟脉冲数m0 ,则被测信号频率fx = fc/ m0 ,其中, fc 为时钟脉冲信号频率。

③多周期测频法:在被测信号m1 个周期内, 计数时钟脉冲数m2 ,从而得到被测信号频率fx ,则fx 可以表示为fx =m1 fcm2, m1 由测量准确度确定。

电子式定时计数法测量频率时, 其测量准确度主要由两项误差来决定: 一项是时基误差 ; 另一项是量化± 1 误差。

摘要在电气时代的今天,电动机在工农业生产与人们日常生活中都起着十分重要的作用。

直流电机作为最常见的一种电机,具有非常优秀的线性机械特性、较宽的调速范围、良好的起动性以及简单的控制电路等优点,因此在社会的各个领域中都得到了十分广泛的应用。

系统主要功能是:AT89C51单片机接受霍尔传感器传来的脉冲信号,单片机根据外部中断,以及内部定时器进行计数计算出电机转速送到LED并显示,外部装有蜂鸣器电路,在超速或低俗过低都会停止电动机,蜂鸣器发音,显示器不显示,从实用角度看,评价一个系统实用价值的重要标准,就是这个系统对社会生活和科技观念有多大的贡献。

本设计以单片机为核心设计一个电动机转速测定及数据显示控制系统,要求对转速范围在0-3000r/min的直流调速电动机进行测量并显示,转速数据显示精度要达到转速个位数,有转速高、低限报警提示。

本设计使用6V直流电机。

将霍尔传感器产生的脉冲信号输入到单片机外部中断0口,单片机工作在内部定时器工作方式0,对周期信号进行计数,调用计算公式计算出转速,调用显示程序在LED上,其主要内容是单片机部分主要完成电机转速的测量,LED显示部分主要是把转速显示出来,显示范围在0-3000r/min之间。

本设计主要研究直流电机的控制和测量方法,效率高,电路简单,使用也比较广泛,测速系统采用集成霍尔传感器敏感速率信号,具有频率响应快、抗干扰能力强等特点。

从而对电机的控制精度、响应速度以及节约能源等都具有重要意义。

关键词:单片机霍尔IC传感器 , DAC0832 直流电动机转速流程图A/D 和D/A转换器目录摘要 (2)第一章:引言 (5)第二章:系统功能分析 (7)2.1 系统功能概述 (7)2.2 系统要求及主要内容 (7)2.3 系统技术指标 (7)第三章:系统总体设计 (8)3.1 硬件电路设计思路 (8)3.2 软件设计思路 (9)第四章:硬件电路设计 (8)4.1 单片机描述 (12)4.1.1 AT89C51引脚及作用 (12)4.1.2 ULN2003引脚图及功能 (13)4.2 外围电路设计 (14)4.2.1时钟电路 (14)4.2.2复位电路 (14)4.2.3测速电路 (15)4.2.4报警电路 (16)4.2.5显示电路 (16)4.2.6 74HC573引脚图及功能 (18)第五章:软件电路设计 (20)第六章:系统调试 (23)6.1 硬件调试 (23)6.2 软件调试 (24)6.3 综合调试 (24)6.4 故障分析与解决方案 (24)6.4.1 故障出现情况 (24)6.4.2 解决方案 (25)第七章:结论 (30)参考文献 (31)致谢 (28)附录 (29)第一章引言电子技术的高速发展,促使直流电机调速逐步从模拟化向数字化转变,特别是单片机技术的应用,使直流电机调速技术进入到一个新的阶段。

测控系统综合训练报告2014年12月29日-2015年1月23日摘要转速是直流电机运行中的一个重要物理量,如何准确、快速而又方便地测量电机转速,极为重要。

本文阐述了基于单片机的直流电动机转速控制系统的特点和优势,介绍了在STC89C52单片机实验开发平台上,对直流电动机进行测速和控制的相关算法及软、硬件实现。

设计中软件设计采用C语言编程,硬件设计采用PWM方式驱动电动机,利用霍尔元器件测量电动机的转速,在液晶显示屏(LCD)上实时显示电机的转速值。

另外还可以通过5个键盘输入电动机转速的设定值,在电动机转速的可控范围内控制电动机转速,使电动机的实际转速值等于设定值,并在液晶显示屏(LCD)上同时显示设定值与实际转速值,便于比较。

关键词:直流电动;PWM;液晶显示屏(LCD);转速测量目录绪论----------------------------------------------------------------------------------------1 第一章设计任务------------------------------------------------------------------------2 1.1系统方案与组成框图-------------------------------------------------------------------2 1.2基本要求及技术指标-------------------------------------------------------------------2 第二章直流电机的控制方案设计------------------------------------------------3 2.1直流电机的工作原理-------------------------------------------------------------------3 2.2 直流电机的调速方法------------------------------------------------------------------3 2.3 直流电机的转速测量方法------------------------------------------------------------4 2.3.1转动系统--------------------------------------------------------------------------------5 2.3.2信号采集及其处理--------------------------------------------------------------------6 2.3.3单片机处理电路-----------------------------------------------------------------------6 2.3.4显示电路--------------------------------------------------------------------------------6 2.4 直流电机控制结构图-------------------------------------------------------------------6 第三章直流电机调速硬件设计----------------------------------------------------7 3.1 电机调速系统设计----------------------------------------------------------------------7 3.1.1 STC89C52介绍-------------------------------------------------------------------------7 3.1.2系统时钟的设计------------------------------------------------------------------------8 3.1.3系统复位方式---------------------------------------------------------------------------9 3.2 键盘电路设计-----------------------------------------------------------------------------9 3.3 测速电路设计----------------------------------------------------------------------------10 3.4 显示电路设计----------------------------------------------------------------------------10 3.4.1 LCD原理--------------------------------------------------------------------------------10 3.4.2 液晶显示模块电路--------------------------------------------------------------------12 3.5 驱动电路设计----------------------------------------------------------------------------12 3.5.1 L298N芯片介绍------------------------------------------------------------------------12 3.5.2驱动电路---------------------------------------------------------------------------------14 第四章系统软件设计-------------------------------------------------------------------154.1系统软件模块图--------------------------------------------------------------------------15 4.2主程序流程图-----------------------------------------------------------------------------16 4.3键盘扫描流程图--------------------------------------------------------------------------17 4.4中断程序流程图--------------------------------------------------------------------------18 4.5 定时显示流程图-------------------------------------------------------------------------19 第五章调试部分-------------------------------------------------------------------------205.1 硬件调试----------------------------------------------------------------------------------20 5.1.1 上电前的调试--------------------------------------------------------------------------20 5.1.2 上电后的调试--------------------------------------------------------------------------20 5.2软硬件联调--------------------------------------------------------------------------------20 结束语-----------------------------------------------------------------------------------------21参考文献--------------------------------------------------------------------------------------22附录---------------------------------------------------------------------------------------------23 附录一------------------------------------------------------------------------------------------23附录二------------------------------------------------------------------------------------------24 附录三------------------------------------------------------------------------------------------33 附录四------------------------------------------------------------------------------------------35绪论电机作为机械装备上不可或缺的组件之一,目前,我国电机产业经过40多年的发展,特别是改革开放20多年以来的快速发展,取得了长足进步。

电机作为机械装备上不可或缺的组件之一,目前,我国电机产业经过40多年的发展,特别是改革开放20多年以来的快速发展,取得了长足进步。

分析师指出,目前,我国的电机产品种类繁多,应用领域广泛,根据型号、规格、功率、轴伸、绝缘、编码器、转速开关、热敏元件、加热带等参数的不同可划分出各种各样电机。

机床、轧钢机、鼓风机、印刷机、水泵、抽油机、起重机、传送带、生产线、电梯以及医疗设备中的心电机、X光机、CT、牙科手术工具、渗析机、呼吸机、电动轮椅等,都大量使用电动机。