挖掘机工作装置设计课程设计

- 格式:doc

- 大小:4.46 MB

- 文档页数:64

挖掘机工作装置机械原理设计任务书学生姓名朱班级学号20127462设计题目:挖掘机工作装置机构设计一、设计题目简介单斗挖掘机是一种重要的工程机械,广泛应用于房屋建筑、筑路工程、水利建设、农林开发、港口建设、国防工事等的土石方施工和矿山采掘工业中,对减轻繁重的体力劳动、保证工程质量、加快建设速度、提高劳动生产率起着十分巨大的作用。

随着国家经济建设的不断发展,单斗挖掘机的需求量将逐年大幅度增长,其在国民经济建设中的作用将越来越显著。

反铲装置作为单斗挖掘机工作装置的一种主要形式,在工程实践中占有重要地位。

反铲装置的各组成部分有各种不同的外形,要根据设计要求选用适合的结构并对其作运动分析。

然后,在满足机构运动要求的基础上对各机构参数进行理论计算,确定各机构尺寸参数,确定挖掘机反铲装置的基本轮廓。

挖掘阻力和挖掘力是衡量挖掘机性能参数的重要性能指标,对其分析计算至关要。

挖掘阻力主要与挖掘对象及自身尺寸参数有关,而挖掘力则受众多条件限制,危险工况的分析是关键点。

在挖掘力分析基础上,可对各杆件铰接点进行力的分析计算,并进行机构设计的合理性分析。

二、设计数据与要求该型挖掘机工作装置,由两节臂,一挖斗组成,停机面最大挖掘半径(mm):9850;最大挖掘深度(mm):6710;最大挖掘高度(mm):9840,液压缸驱动。

三、设计任务1、提出可能的运动控制方案,绘制方案的机构简图,计算工作装置的自由度,进行方案分析评比,从中选取最适合挖掘机工作装置的机构;2、根据所确定的机构方案进行杆及运动副的尺寸计算,要有计算过程(图解法也必须有作图步骤),并根据所计算尺寸依据国家相关标准提出油缸的布置及其运动要求;3、在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

4、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

5、编写说明书,说明书应包括设计思路、计算及运动模型建立过程以及效果分析等。

![毕业设计(论文)-小型液压挖掘机挖掘工作装置设计[管理资料]](https://img.taocdn.com/s1/m/2b2898a177232f60dccca134.png)

小型液压挖掘机挖掘工作装置设计摘要挖掘机广泛的应用于建筑行业,排水灌溉,采矿,清除障碍和露天开矿等各种场合。

它对减轻繁重的体力劳动,保证工程的质量,加快建设的速度,提高劳动的生产率起到了巨大的作用。

随着液压传动的技术在工程机械上广泛应用,单斗液压挖掘机也有了迅速的发展。

液压挖掘机具有质量轻、体积小、结构紧凑、挖掘力大、操纵轻便,以及易实现无级变速和自动控制等一系列的优点。

为了能满足不同的作业要求,其工作装置也有很多类型。

例如:正铲,反铲,牵引绳,塔式等。

在上述的工作装置中,反铲挖掘机应用的最为广泛,因而合理设计工作装置具有十分重要的意义。

本论文主要对由动臂、斗杆、铲斗、连杆机构等组成的小型液压挖掘机工作装置进行设计。

具体内容包括以下的五部分: 挖掘机工作装置的总体设计;挖掘机的工作装置详细的机构运动学分析;工作装置各部分的基本尺寸的计算和验证;工作装置主要部件的结构设计。

通过静强度与动强度分析,得出了工作装置在静载荷下结构是安全的。

并利用同类机械的的参数做相应的调试,得出一套较合理的参数,为后续的工作打好了基础。

关键词:挖掘机;液压;动臂;斗杆;铲斗THE DESIGN OF WORKING DEVICE OF SMALLHYDRAULIC EXCA VATORABSTRACTExcavators are widely used in all branches of constructions, to drain and irrigate land, extract useful minerals, the removal of obstacle and the open-cast excavation of coal and ore. They play a tremendous role in relieving labor force, ensuring project quality, accelerating the speed of construction and improving the labor productivity.With the great development of hydraulic technology, the single buckethydraulic excavator has been improving greatly. The hydraulic excavator is provided a great many advantages,such as light weight, small volume, compact structure, powerful dig force, easy operate, continuous variable velocity, automatic controls and so order to meet the different requirements, the working device also has many types. For example: dipper shovel, pull shovel,dragline, jib crane, tower crane and so the above work device, backhoe excavator is used most widely, so the rational design of work device is of great significance.In this paper, mainly by the boom, bucket rod, bucket, excavator linkage component of small hydraulic excavator working device design. It includes thefollowing several parts:the overall design of excavator work device; excavator working device detailed kinematics analysis; the basic size calculation and verification of each part of Working device ; Through the static strength and dynamic strength analysis, the device under static loading structure is safe. Use the same mechanical parameters of the commissioning, to derive a set of reasonable parameters, for the follow-up work to lay a good foundation.KeyWord: Excavator; Hydraulic; Movable arm,Dipper,Bucket目录1 绪论 (1)课题设计的背景和意义 (1)挖掘机的行业现状 (1)挖掘机技术发展趋势 (2)工程机械的前景展望 (3)2 小型液压挖掘机反铲工作装置结构方案设计 (3)引言 (3)液压挖掘机的工作原理与基本组成分析 (3)反铲工作装置的结构设计方案分析 (5)反铲工作装置的结构形式及结构特点 (5)本章小结 (7)3 小型液压挖掘机反铲工作装置参数设计 (7)工作装置的设计原则与参数说明 (7)反铲工作装置的设计原则 (7)机构自身的几何参数设计 (8)反铲工作装置几何参数的设计计算 (8)铲斗机构主要参数的设计计算过程 (8)动臂结构参数的计算过程 (9) (13)铲斗机构及铲斗液压缸主要参数的设计过程 (15)动臂液压缸的设计计算 (18)液压系统闭锁压力的确定分析 (20)4 反铲工作装置的载荷分析计算 (21)工况分析以及确定不利工况 (21)第一种工况位置下动臂和斗杆受力分析计算 (24)第二种工况位置下动臂和斗杆受力分析计算 (28)第三种工况位置下动臂和斗杆受力分析计算 (32)斗杆内力图分析 (37)动臂内力图分析 (38)5 挖掘机工作装置截面尺寸的设计与校核 (40)工作装置斗杆截面尺寸的设计与校核 (41)斗杆的强度校核 (41)斗杆稳定性校核 (42)铰座挤压强度校核 (42)动臂截面尺寸设计与校核 (43)动臂强度校核 (44)动臂稳定性校核 (46)铰座的挤压强度校核 (46)6 结论 (58)参考文献 (59)致谢 (50)1 绪论课题设计的背景和意义总所周知,我国是一个发展中的国家,在其广阔的土地上正在进行着大规模经济建设,这就需要很多土石方施工机械为建设服务,而我们知道液压挖掘机是一类最重要的土石方的施工机械。

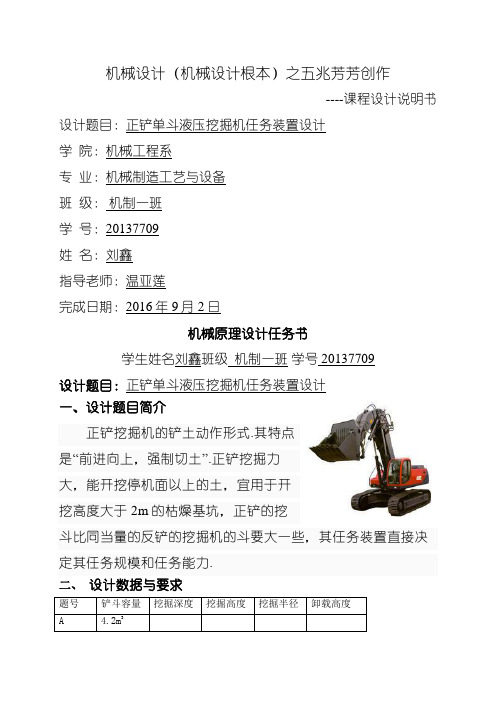

机械原理设计任务书设计题目:正铲液压挖掘机工作装置设计一、设计题目简介正铲挖掘机的铲土动作形式。

其特点是“前进向上,强制切土”。

正铲挖掘力大,能开挖停机面以上的土,宜用于开挖高度大于2m的干燥基坑,正铲的挖斗比同当量的反铲的挖掘机的斗要大一些,其工作装置直接决定其工作范围和工作能力。

二、设计数据与要求题号铲斗容量挖掘深度挖掘高度挖掘半径卸载高度C三、设计任务1、绘制挖掘机工作机构的运动简图,确定机构的自由度,对其驱动油缸在几种工况下的运动绘制运动线图;2、根据所提供的工作参数,对挖掘机工作机构进行尺度综合,确定工作机构各个杆件的长度;3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

4、编写设计计算说明书,其中应包括设计思路、计算及运动模型建立过程以及效果分析等。

5、在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

完成日期:年月日指导教师目录摘要------------------------------------------------------------------------------------------------------------ - 1 -一、机构简介--------------------------------------------------------------------------------------------------- - 1 -二、正铲工作装置斗齿尖的特殊位置-------------------------------------------------------------------- - 2 ---------------------------------------------------------------------------------------------------------------- - 2 - --------------------------------------------------------------------------------------------------------------- - 2 - --------------------------------------------------------------------------------------------------------------- - 3 - --------------------------------------------------------------------------------------------------------------- - 3 - 三、正铲挖掘机工作装置设计 ----------------------------------------------------------------------------- - 3 ---------------------------------------------------------------------------------------------------------------- - 4 - --------------------------------------------------------------------------------------------------------------- - 4 - --------------------------------------------------------------------------------------------------------- - 4 ---------------------------------------------------------------------------------------------------------- - 5 ---------------------------------------------------------------------------------------------------------- - 6 - --------------------------------------------------------------------------------------------------------------- - 6 - --------------------------------------------------------------------------------------------------------- - 7 ---------------------------------------------------------------------------------------------------------- - 8 ---------------------------------------------------------------------------------------------------------- - 9 - 3.4传动角检验--------------------------------------------------------------------------------------- - 10 - 四、机构运动分析------------------------------------------------------------------------------------------- - 10 -------------------------------------------------------------------------------------------------------------- - 10 - ------------------------------------------------------------------------------------------------------------- - 11 - ------------------------------------------------------------------------------------------------------- - 11 -------------------------------------------------------------------------------------------------------- - 12 -------------------------------------------------------------------------------------------------------- - 14 -五、实验台搭建模型-------------------------------------------------------------------------------------- - 16 -六、参考文献------------------------------------------------------------------------------------------------- - 16 -七、附录 ------------------------------------------------------------------------------------------------------- - 17 -附录一机体尺寸和工作尺寸经验系数表 ----------------------------------------------------- - 17 - 附录二机构计算MATLAB程序---------------------------------------------------------------- - 17 -摘要本文根据任务书要求的挖掘机的作业范围并参照样机设计了正铲液压挖掘机的工作装置,确定了挖掘机的动臂长,斗杆长和铲斗的尺寸。

目录1 绪论 (1)1.1课题的研究背景 (1)1.2挖掘机械发展概况 (1)1.3本设计的主要内容 (4)2 总体设计方案 (5)2.1小型挖掘机工作装置简介 (5)2.2工作装置设计方案原则 (6)3挖掘机的工作装置设计 (7)3.1确定动臂、斗杆、铲斗的结构形式 (7)3.1.1确定动臂的结构形式 (7)3.1.2确定斗杆的结构形式 (8)3.1.3确定铲斗的结构形式和斗齿安装结构 (8)3.1.4铲斗与铲斗液压缸的连接方式 (10)3.2确定动臂、斗杆、铲斗油缸的铰点布置 (10)3.2.1动臂油缸的布置 (10)3.2.2斗杆油缸的布置 (12)3.2.3铲斗油缸的布置 (12)3.3动臂、斗杆、铲斗机构参数的选择 (13)3.3.1反铲装置总体方案的选择 (13)3.3.2机构自身几何参数 (14)3.3.3斗形参数的选择 (16)3.3.4 动臂机构参数的选择 (20)3.3.5斗杆机构参数的选择 (24)3.3.6连杆、摇臂参数的选择 (25)4挖掘机液压系统设计 (28)4.1确定液压系统类型 (28)4.2液压元件的选择 (29)4.2.1系统主参数的确定 (29)4.2.2挖掘机液压缸作用力的确定 (30)4.3液压元件的选择 (36)5工作装置的强度校核计算 (37)5.1斗杆力学分析 (37)5.1.1位置Ⅰ的计算 (37)5.1.2位置Ⅱ的计算 (40)5.1.3斗杆位置Ⅰ受力计算以及内力图的绘制 (41)5.1.4斗杆位置Ⅱ受力计算以及内力图的绘制 (43)5.1.5斗杆强度校核 (43)5.2动臂力学分析 (47)6挖掘机工作装置基于PRO-E的仿真优化 (50)6.1挖掘机三维模型的建立 (50)6.2仿真优化 (51)7 结论与展望 (53)参考文献 (54)致谢 (55)华北科技学院毕业设计(论文)挖掘机工作装置的设计与仿真摘要:液压挖掘机是工程机械的一种主要类型,广泛应用在房屋建筑、筑路工程、水利建设、港口建设、国防工程等土石方施工和矿山采掘之中。

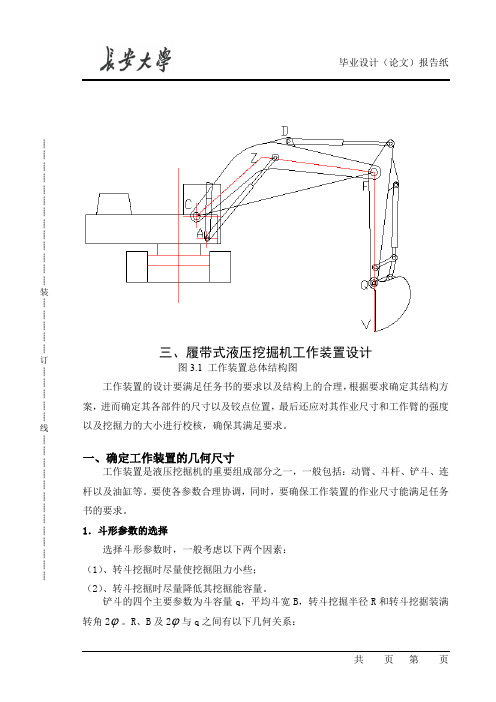

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊三、履带式液压挖掘机工作装置设计图3.1 工作装置总体结构图工作装置的设计要满足任务书的要求以及结构上的合理,根据要求确定其结构方案,进而确定其各部件的尺寸以及铰点位置,最后还应对其作业尺寸和工作臂的强度以及挖掘力的大小进行校核,确保其满足要求。

一、确定工作装置的几何尺寸工作装置是液压挖掘机的重要组成部分之一,一般包括:动臂、斗杆、铲斗、连杆以及油缸等。

要使各参数合理协调,同时,要确保工作装置的作业尺寸能满足任务书的要求。

1.斗形参数的选择选择斗形参数时,一般考虑以下两个因素:(1)、转斗挖掘时尽量使挖掘阻力小些;(2)、转斗挖掘时尽量降低其挖掘能容量。

铲斗的四个主要参数为斗容量q,平均斗宽B,转斗挖掘半径R和转斗挖据装满转角2ϕ。

R、B及2ϕ与q之间有以下几何关系:┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊21(2sin2)2sq R B kϕϕ=-当q一定时最大挖掘阻力1maxW及转斗挖掘能容量E随着R的增大而下降。

但B和R大到一定程度,综合反映到2ϕ<90°后,1maxW和E下降渐缓,且B的增大,使附加载荷引起的对工作装置的扭矩和水平转矩随之增大全面考虑。

可取2ϕ=90°~100°,若2ϕ>100°则1maxW太大;若2ϕ<90°则B或R太大。

在q≦0.25m³时R和B对1maxW的影响差不多。

从能量的观点看,不论q如何,B对E的影响远远大于R,设计时应兼顾1maxW和E两方面,希望两者都小些,因此R和B两值不宜相差悬殊。

综合考虑,选取:2ϕ=98°,B=1.25,s k=1.25依据公式21(2sin2)2sq R B kϕϕ=-计算确定R=1.33m。

2.动臂及油缸铰点的布置11α及5l取值对挖掘机性能有影响。

proe挖掘机课程设计一、课程目标知识目标:1. 学生能理解挖掘机的基本结构及其工作原理,掌握挖掘机主要部件的名称及功能。

2. 学生能运用ProE软件进行挖掘机三维模型的构建,并了解其在工程设计和制造中的应用。

3. 学生了解挖掘机设计中的关键参数和设计原则,能够运用所学知识进行简单的设计计算。

技能目标:1. 学生能熟练操作ProE软件,完成挖掘机部件的建模、装配及运动仿真。

2. 学生具备运用ProE软件进行挖掘机结构分析和优化设计的能力。

3. 学生能够运用团队协作和沟通技巧,完成挖掘机课程设计项目。

情感态度价值观目标:1. 学生培养对机械工程和设计制造的热爱,提高对工程技术的兴趣。

2. 学生通过课程学习,增强创新意识,培养解决实际问题的能力。

3. 学生在团队协作中,学会尊重他人、沟通交流,培养合作精神和责任感。

课程性质:本课程为实践性较强的课程设计,结合ProE软件和挖掘机设计实例,培养学生具备实际操作和解决问题的能力。

学生特点:学生具备一定的ProE软件操作基础,对挖掘机有一定的了解,具有较强的学习兴趣和动手能力。

教学要求:教师需引导学生运用所学知识进行挖掘机设计,注重培养学生的实际操作能力和团队协作精神,提高学生的创新意识和解决实际问题的能力。

通过课程目标分解,确保学生在课程学习过程中达到预期学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 挖掘机基本结构及工作原理:包括挖掘机各主要部件的功能和相互关系,结合教材相关章节,让学生深入理解挖掘机的工作过程。

- 教材章节:第二章 挖掘机概述2. ProE软件操作与建模:教授ProE软件的基本操作,重点掌握三维建模、装配及运动仿真功能。

- 教材章节:第三章 ProE软件操作基础;第四章 三维建模与装配3. 挖掘机三维模型构建:指导学生运用ProE软件,完成挖掘机主要部件的建模、装配及运动仿真。

- 教材章节:第五章 挖掘机三维建模与装配4. 挖掘机结构分析与优化设计:结合教材内容,让学生了解挖掘机设计中的关键参数和设计原则,学会进行结构分析及优化。

机械设计(机械设计根本)之五兆芳芳创作----课程设计说明书设计题目:正铲单斗液压挖掘机任务装置设计学院:机械工程系专业:机械制造工艺与设备班级:机制一班学号:20137709姓名:刘鑫指导老师:温亚莲完成日期:2016年9月2日机械原理设计任务书学生姓名刘鑫班级机制一班学号 20137709设计题目:正铲单斗液压挖掘机任务装置设计一、设计题目简介正铲挖掘机的铲土动作形式.其特点是“前进向上,强制切土”.正铲挖掘力大,能开挖停机面以上的土,宜用于开挖高度大于2m的枯燥基坑,正铲的挖斗比同当量的反铲的挖掘机的斗要大一些,其任务装置直接决定其任务规模和任务能力.二、设计数据与要求题号铲斗容量挖掘深度挖掘高度挖掘半径卸载高度A 4.2m3三、设计任务1、绘制挖掘机任务机构的运动简图,确定机构的自由度,对其驱动油缸在几种工况下的运动绘制运动线图;2、按照所提供的任务参数,对挖掘机任务机构进行尺度综合,确定任务机构各个杆件的长度;3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进交运动仿真,并画出输出机构的位移、速度、和加快度线图.4、编写设计计较说明书,其中应包含设计思路、计较及运动模型成立进程以及效果阐发等.5、在机械根本实验室应用机构综合实验装置验证设计计划的可行性.完成日期:2016年9月2日指导教师温亚莲摘要正铲挖掘机的开挖方法按照开挖路线与汽车相对位置的不合分为正向开挖、侧向装土以及正向开挖、前方装土两种,前者生产率较高.正铲的生产率主要决定于每斗作业的循环延续时间.为了提高其生产率,除了任务面高度必须满足装满土斗的要求之外,还要考虑开挖方法和与运土机械配合.尽量削减反转展转角度,缩短每个循环的延续时间. 反铲的开挖方法可以采取沟端开挖法,即反铲停于沟端,撤退退却挖土,向沟一侧弃土或装汽车运走,也可采取沟侧开挖法,即反铲停于沟侧,沿沟边开挖,它可将土弃于距离沟较远的地方,如装车则反转展转角度较小,但边坡不容易控制.单斗液压挖掘机主要由动臂、斗杆、铲斗、动臂油缸、斗杆油缸、铲斗油缸等组成.铲斗的斗底利用液压缸来开启,斗杆是铰接在动臂的顶端,由双作用的斗杆油缸使其转动.斗杆油缸的一端铰接在动臂上,另一端铰接在斗杆上.其铰接形式有两种:一种是铰接在斗杆的前端;另一种是铰接在斗杆的尾端.动臂均为单杆式,顶端呈叉形,以便与斗杆铰接.动臂有单节的和双节的两种.单节的动臂有长短两种备品,可按照需要改换.双节的动臂则由上、下两节拼装而成,按照拼装点的不合,动臂的任务长度也不合.一、正铲挖掘机自由度计较按照下图所示的挖掘机结构简图,我们可以对其自由度进行计较.通过对机构简图的阐发,可以看出该任务装置有11根杆件组成,其中包含15个运动副,即12个转动副,3移动副,共包含15个低副,没有高副.自由度计较: n=11,PH=0,PL=15则:F=3n-2PL-PH=3*11-2*15-0=3二、 挖掘机参数计较、液压挖掘机根本参数液压挖掘机根本参数主要包含: 尺度斗容量:指挖掘Ⅲ级或密度为的土壤时,代表该挖掘机登记的一种铲斗堆积容量.最大挖掘高度:指任务装置处于最大举升高度时,铲斗齿尖到停机地面的距离.最大挖掘半径:在挖掘机纵向中心平面上铲斗齿尖离机械反转展转中心的最大距离.最大挖掘深度:指动臂处在最低位置,且斗齿尖,铲斗与斗杆铰点,斗杆与动臂铰点三点在同一条垂直停机面的直线上,斗齿尖与停机面的最大距离.最大卸载高度:指动臂、斗杆处于最大举升高度,翻转卸土,斗齿尖处在最低位置时,斗齿尖到停机面的距离.2.2、液压正铲挖掘机任务装置机构运动学阐发动臂AD 的位置由动臂油缸MC 的长度1L 决定.1L 和动臂水平倾角1θ之间的关系可用下式暗示()112175272521cos 2a a l l l l L +--+=θ (2-1)11257212527112cos a a l l L l l -+⎪⎪⎭⎫⎝⎛-+=∴-θ(2-2)从上式看出,a 11-a 2对1θ的影响很大,当动臂和油缸的参数不变时,a 11-a 2愈大动臂提升高度愈小.设动臂油缸全缩时动臂倾角为min 1θ;动臂油缸全伸时动臂倾角为max 1θ,那么在动臂油缸由全缩到全伸,动臂总的转角为:min 1max 11θθϕ-=(2-3)为了便于运算和比较,仍用无因次比例系数σρλ、、暗示,即min 1max 1L L =λ;5min 1l L=ρ;57l l =σ(2-4)代入式(2—2)可以得到动臂油缸全缩和全伸时相应的动臂倾角值112221min21cos a a -+⎪⎪⎭⎫⎝⎛-+=-σρσθ(2-5) 1122221max21cos a a -+⎪⎪⎭⎫ ⎝⎛-+=-σρλσθ(2-6) 而动臂总转角为⎪⎪⎭⎫ ⎝⎛-+-⎪⎪⎭⎫ ⎝⎛-+=--σρσσρλσϕ21cos 21cos 22122211(2-7) 动臂油缸伸缩时对A 点的力臂也在不竭变更,由图可知DAM sin 5711∠⋅⋅=l l L e⎪⎪⎭⎫ ⎝⎛-+⋅=∴5721255715712arccos sin l l L l l L l l e (2-8) 显然,当AB ⊥AC 时1e 有最大值,此时5max 1l e =,而相应的油缸长度1L '为:1L '=2527l l - 此时的动臂倾角为11275arccos a a l l-+='θ若用动臂油缸相对力臂(即)max11e e 来暗示油缸长为1L 时的力臂,则⎪⎪⎭⎫ ⎝⎛-+=5721252717max112arccos sin l l L l l L l e e (2-9) 综上所述,动臂倾角1θ、力臂1e 和max11e e 都是1L 的参数.斗杆DJ 的位置由动臂AD 和斗杆油缸BE 的长度2L 所决定.但是动臂的位置随动臂油缸的伸缩而变更,为了便于阐发斗杆油缸对头杆位置的影响,假定动臂不动,那么斗杆铰点D 以及斗杆油缸在动臂上的铰点B 就可以看作为固定基座.2L 与斗杆、动臂夹角2θ之间的关系为()34298292822cos2a a l l l l L -+⨯⨯-+=θ (2-10) 349822292822arccos a a l l L l l +-⎪⎪⎭⎫ ⎝⎛⋅⋅-+=∴θ(2-11)设斗杆油缸全缩时动臂与头杆的夹角为min 2θ,全伸时为max 2θ,那么当油缸由全缩到全伸时斗杆总的转角为min 2max 22θθϕ-=(2-12)斗杆油缸的作用力臂2e 也是可变值.BED sin 9822∠⋅⋅=l l L e)2csc sin(982229282982l l L l l os ar L l l e -+⋅=∴(2-13)当MC ⊥AD 时2e 有最大值,即92l e =,这时相应的油缸长度2L '为 29282l l L -='相应的斗杆转角为43892arccos a a l l-+='θ(2-14) 用斗杆油缸相对力臂值(即max22e e )来暗示2L 时的力臂,则)2cos sin(9822292828max 22l l L l l arc L l e e ⋅⋅-+=∴(2-15) 斗齿尖的几种特殊任务位置的计较上图为正铲挖掘机作业规模图,以下为几种特殊任务位置的阐发与计较. (1)最大挖掘半径(图2.5)这时C 、Q 、V 在同一条水平线上,并且斗杆油缸全伸,即max 22θθ=;⎪⎪⎭⎫⎝⎛==max 2max 442251sin arcsin θθl l a ;283a +=πθ 最大挖掘半径为C X l l R ++=3max 44max (2-16)最大挖掘半径处的挖掘高度相应为C R Y H =图 2.5 最大挖掘半径(2)最大挖掘高度(图2.6)图 2.6 最大挖掘高度最大挖掘高度为:()C Y l a l H ++-=326max 1max 44max 2sin θ(2-17)最大挖掘高度时的挖掘半径()26max 1max 442cos a l X R C H -⋅+=θ(2-18)如果最大转斗角度不克不及包管GJ 垂直向上,即21max 325θθπθ--<,则应按照实际的max 3θ值求相应的挖掘高度,如图左上角所示,此时()C Y l a l H +-+++-=πθθθθ2sin )sin(max 3max 2max 1326max 1max 442(2-19)(3)最大挖掘深度(图2.7)这时动臂油缸全缩,头杆DG 及GJ 垂直向下,即min 11θθ=,min 122θπθ-=,πθ=3.最大挖掘深度为32min 11max 2sin l l l Y H C --++θ(2-20)最大挖掘深度时的挖掘半径为min 111cos θl X R C H =(2-21)假若min 1max 22θπθ-<,则DG 不成能呈垂直状态,此时必须按照具体情况计较实际的最大挖掘深度.图 2.7 最大挖掘深度(4)停机平面上的最大挖掘半径(图2.8)这是指斗齿靠在地面上、斗杆全部伸出而斗底平面与停机平面平行的工况.此时QV 线与地面交成ζ角(ζ角是一个重要的铲斗参数,设计中应认真确定),按照这种定义可知图 2.8 停机平面上的最大挖掘半径=2θmax 2θ;a a -=261θ,其中⎪⎪⎭⎫⎝⎛-=max 443sin arcsin ll Y a C ζ(2-22) 1max 232θθζπθ---=(2-23)这时停机平面上的最大挖掘半径为ζcos cos 3max 44max l a l X R C O ++=(2-24)如果1max 232θθζπθ---<,则必须按照具体情况重新进行计较.2.3 任务装置各部分根本尺寸计较确定现从动臂与转台铰点A 出发,借助各相关转角θ 1、θ 2和θ 3,成立各关头点B 、C 、D ……V 的位置模型,得到各关头点的坐标,从而为下一步的阐发提供依据.以地面为横坐标,以反转展转中心线为纵坐标,成立直角坐标系XOY 如图2.4所示. 2.3.1 动臂与平台铰点位置A 的确定对由反铲挖掘机改装的正铲来说,动臂铰座往往就沿用反铲动臂的铰座.一般,铰座都在转台中心的前方(C X >0),近来大型正铲的铰座却有向后移(靠近反转展转中心线)的趋势.设计时,C Y 、C X 可用类比法确定或按照经验统计公式初步选取,在此根本上推荐以履带轴距L 为根本长度.履带轴距L3)7.2~3.2(q L =~3.66 (2-25)式中:q 为斗容量,3m2.3.2 动臂及斗杆长度的确定同上转斗半径321l l l 、、也可用类比法确定或按照经验统计公式初步选取,在此根本上推荐以履带轴距L 为根本长度.2.3.3 机构转角规模确定在动臂长度1l 、斗杆长度2l 、转斗半径3l 及动臂油缸与平台铰点C 初步确定之后,按照挖掘机任务尺寸的要求利用解析法求各机构转角规模,其中包含动臂机构转角、斗杆机构转角、铲斗机构转角规模. (1) 斗杆转角max 2θ和min 2θ的确定max 2θ可按照最大挖掘半径max R 确定.最大转角max 2θ应当不小于⎥⎦⎤⎢⎣⎡---+≥2123max 2221max22)(arccos l l X l R l l C θ (2-26)max 2θ按照停机平面上最小挖掘半径max O R 确定.所谓停机平面上的最小挖掘半径依不合任务情况而异,有的是指铲斗最靠近机体(斗杆油缸全缩)、斗齿尖处于停机平面而斗底平行于地面,在这种状态下开始挖掘时的挖掘半径.图 2.9 停机平面上的最小挖掘半径如图所示,这时斗杆和动臂间的夹角为最小(min 2θ),铲斗与地面相交成ζ角(见图),而斗齿尖V 到反转展转中心的距离为min O R .从几何推导可知222max 44)()(C Q Q C X X Y Y l -+-= (2-27)式中Q X 、Q Y ——Q 点的横坐标和纵坐标,且Q X =ζcos 3min l R O -;ζsin 3l Y Q = (2-28)()23min 2sin 32min 44cos )(C O C X l R l Y l --+-=∴ζζ (2-29)min 22122212min 44cos 2θl l l l l -+= (2-30)带入式(2-29)整理后得⎥⎦⎤⎢⎣⎡⋅⋅-----+≤213min 232221min22cos ()sin (arccos l l X l R l Y l l C O C ζζθ (2-31)有些挖掘机不要求铲斗水平铲入,而往往以一定的后角1γ开始挖掘,因而最小挖掘半径min O R 可能比前一种小,加大了停机平面上的挖掘规模.在这种情况下QV 与水平的夹角将增至1γζϕ+=.按照有的资料介绍,为使铲斗容易切人土壤,开始挖掘时的后角1γ可取为︒45~︒50.应该注意不管铲斗开始挖掘时的位置如何,必须以不碰撞履带板为原则,因此∆++⎪⎭⎫ ⎝⎛+≥ζδcos cos 123min l R L R O (mm ) (2-32)式中 R ——驱动轮半径(毫米);δ——履带行走装置水平投影的对角线与纵轴问的夹角;∆——考虑转斗机构连杆装置及余隙在内的间隙,初步设计时可取∆=200~400毫米.(2) 动臂倾角max 1θ和min 1θ的确定动臂最大倾角max 1θ按照最大挖掘高度max 2H 确定.由图2.5并按照式(2—17)和(2—18)经过运算得出⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛--≥max 44max 22max 443max 2max1sin arcsin arcsin l l l Y l H Cθθ (2-33) 因此先确定max 2θ后,再按照max 2H 可得max 1θ.动臂最小倾角min 1θ.按照最大挖掘深度max 1H 确定.由图和式(2—20)得到⎪⎪⎭⎫⎝⎛++-≤132max 1min1arcsin l l l Y H C θ (2-34) (3)铲斗转角max 3θ和min 3θ的确定转斗机构应满足以下要求:满足任务尺才的要求,即包管所要求的max 2H 、max 1H 、max R 、min O R 等参数能够实现;挖掘进程中能够调整切削后角,包管任务正常进行,满足挖掘进程结束时的转斗要求及卸载要求.A.3θ必须满足任务尺寸的要求为满足挖掘高度要求(图)max 2max 1max 325θθπθ--≥ (2-35)为满足最大挖掘半径要求(图2.4)max44max2128max 3sin arcsinl l a θππθ+=+≥ (2-36)为满足停机平面上最小挖掘半径要求(图2.8)21228max 3∠+∠++≥a πθ (2-37)⎪⎪⎭⎫⎝⎛=min 2min 44128sin arcsin θll a (2-38) ⎪⎪⎭⎫⎝⎛-=⎪⎪⎭⎫ ⎝⎛-=∠min 448min44sin arcsin arcsin 1l l Y lY Y C QC ζ (2-39) ζπ-=∠22ζπζθθ-+⎪⎪⎭⎫⎝⎛-+⎪⎪⎭⎫ ⎝⎛≥∴min 443min 2min 441max 3sin arcsin sin arcsin ll Y l l C (2-40) 为满足最大挖掘深度要求(图2.6)min 3θ≤πB .3θ必须满足挖掘进程中调整切削后角的要求挖掘进程中随着铲斗向前运动,斗的切削后角1γ也不竭产生改动,为了包管挖掘正常进行,斗底不该与地面产生摩擦,即1γ>0,为此必须使(图2.10)2min 31π≤a又3129max 3a a ++=πθ⎪⎪⎭⎫ ⎝⎛=312329sin arcsin a l l a ∴313123max 3sin arcsin a a ll +⎪⎪⎭⎫⎝⎛+=πθ 将式231πζ≤+a 代入,整理后得到⎪⎪⎭⎫⎝⎛+-≤ζζπθcos arcsin 2323max 3l l (2-41)图 2.10 铲斗运动标的目的与切削后角C .3θ必须满足卸载要求由于前卸式铲斗和底卸式铲斗的卸载办法不合,因此对转角的要求也不合. 为使卸斗于净,前卸式铲斗在卸土时要求斗底与水平相交成︒45以上的角(见图2.11a),因此从图2.5及式(2—35)得⎪⎭⎫ ⎝⎛+----≤ζππθθπθ4225max 2max 1min 3 ∴ζθθπθ---≤max 2max 1min 347(2-42)图 2.11 不合卸载方法对3θ的影响底卸式铲斗卸土时可假定斗的后壁接近于垂直枚态,斗底按近于水平位置(图2.11b),因此要求ζπθθπθ----≤225max 2max 1min 3∴ζθθπθ---≤max 2max 1min 32 (2-43)对比(2—42)和(2—43)可见,从卸土要求来看,底卸式铲斗的转角可比前卸式少︒45左右.D .3θ必须满足挖掘结束时铲斗后倾的要求为了使铲斗在挖掘结束时脱离任务面并在提升进程中使斗内物科不致撒落,铲斗必须后倾.按照装裁机的要求铲斗装满后斗底必须向上倾斜︒≈'40θ~︒45角, 显然这时QV 连线也必定向上翘起θ'θζπθ'+-++≥)(28max 3a aζπζθθ-+⎪⎪⎭⎫⎝⎛-+⎪⎪⎭⎫ ⎝⎛≥∴min 443min 2min 441max3sin arcsin sin arcsin ll Y l l C +θ' (2-44) 按照以上所得的公式(2—35)~(2—44)就可以初步确定动臂、斗杆、铲斗的转角规模.但是求出这些参数后还必须校接所规则的其它任务参数,如最大卸载高度、最大卸载高度时的卸载半径、最大挖掘高度时的挖掘半径等,如不克不及满足则应加以修正.图 2.12 铲斗后倾示意图1AB 和2AB ,则min 11L AB =;max 22L AB =.再假定铰点B 不在动臂中心线CF 上,且2a FCB =∠(当B 在CF 线下方时2a 为“十”,反之为“一”).那么由几何推导可以求出任务时动臂油缸的起始力臂q e 1和终了力臂c e 1的值:()min 12117min 1211min 15771sin )sin(sin θρθθ+-=+-⋅='=a a la a L l l l e q (2-45) ()max 12117max 1211max 15771sin )sin(sin θλρθθ+-=+-⋅=''=a a la a L l l l e o (2-46) 式中各参数可见表2—10、2—11及公式(2—57).如果CF 线处于水平线以下则min 1θ用负值代入.图 2.13 动臂提升机构计较示意图设起始力臂和终了力臂的比值为K ,则()()max 1211min 121111sin sin θθλ+-+-==a a a a e e K oq (2-47) 或)sin()sin(min 1211max 1211θλθ+-=+-a a Ka a (2-48)展开并整理后得到⎪⎪⎪⎪⎭⎫⎝⎛--=-max 1min 1min 1max1211cos cos sin sin arctanθθλθλθK K a a (2-49) 对式(2—48)、(2—49)可作如下阐发:(1)公式暗示了λ、K 、11a 、max 1θ、min 1θ诸值之间存在着一定的依赖关系.当其它数值不变,下降11a 值则K 值下降,因而对上部挖掘有利;当λ、K 不变,下降11a 值会使max 1θ加大而min 1θ减小,对挖高有利.这些都说明正铲的11a 值应当比反铲的小.但是如果任务尺寸已定,过量下降11a 值会对下部挖掘倒霉,甚至在下部挖掘时不克不及提起满载斗;此外为了包管max 1θ、min 1θ和K ,下降11a 值就必须加大λ值,加大了油缸行程,对油缸的稳定性也有影响.所以当确定11a 值时必须全面考虑,笼统地给定正铲或反铲的11a 值是不恰当的.(2)当θ、λ、K 等值固定,11a 与2a 之间也存在一定的关系,即211a a -为常数.在反铲上由于需要提洼地面以下的挖掘性能,2a 值往往都是负值.因此加大11a 可以减小动臂的弯曲程度,对动臂的结构强度有利.而正铲动臂一般不采取反铲那样大曲率的弯臂,2a 角主要按油缸在动臂上的铰接方法而定,有时油缸铰在动留下缘的耳板上(动臂截面不致削弱);有时靠两个钟形座铰于动臂两侧(在双缸计划中常采取)等等,因而2a 角有正有负,但角度一般部不大,因此对11a 的影响也不很大.综合上述两点,建议在初步设计中先确定动臂结构,初选2a 值,然后按照任务尺寸的需要,在确定max 1θ、min 1θ根本上按公式(2—49)求公道的11a 值.一般情况下正铲的11a 值不大干︒45.(3)λ值主要应从油缸的稳定性出发选用,建议取λ=1.6~1.7.(4)由于正铲主要挖掘地面以上土,终了力臂不克不及轻忽,故K 值可建议在0.90~1.14的规模内选取.设计动臂机构时公道地确定A 、B 、C 三点的位置很是重要.从1ACB ∆和2ACB ∆中(图2.13)还能得到如下关系式()max 12115725272max 1cos2θ+-⋅⋅-+=a a l l l l L (2-50) ()min 12115725272min 1cos2θ+-⋅⋅-+=a a l l l l L (2-51) 用公式(2—4)代入得()max 1211222cos 21θσσρλ+--+=a a (2-52)()min 121122cos 21θσσρ+--+=a a (2-53)令αθ=+-max 1211a a ,βθ=+-min 1211a a 代人上式,解联立方程后得到()()()()1214cos 2cos 2cos 2cos 2222222----+-=λλαβλαβλσ (2-54)βσσρcos 212--= (2-55)以上我们按照动臂转角需要和K 值确定了σ、ρ、β等比例系数和21a 值,因此只要进一步求出7l 、5l 、min 1L 、max 1L 中任一值就可以求得其它各参数.对于正铲来说动臂油缸的主要作用是将满载斗由任何可能挖掘的位置举升到卸载点.而在最大挖掘半径下举升满载斗时的提升力矩往往接近最大值,此时油缸的作用力臂也接近于最大值max 1e ,且max 1e =5l .另一方面油缸的缸径一般部依照系列选用,并且还要考虑与其它油缸通用等问题,因此缸径没有良多选择的余地.鉴于以上情况可以在预先确定油缸数目和缸径的前提下初步选择铰点距离AC(5l ).()ηη⋅⋅⋅∑=⋅=p dn G M s Ml i C 42115 (2-56) 式中 M ——提升力矩,图2—14,()i G M ∑=C M ,即各部分重量对C 点的力矩和,其中包含动臂重量1G 、斗杆重量2G 、斗和土壤的重量3G 、连杆装置重量6G 以及油缸重量4G 、5G 等.初步设计时这些重量和重心位置可按照类比法确定; s ——油缸推力, s =p d n 411π,其中1n 、1d 辨别为动臂油缸数目和缸径;p 是系统的任务压力;η——油缸和铰点的机械效率,在初步设计时可取η=0.85.将式(2—110)和(2—111)的结果代人式(2—57),就能求得其余参数值.动臂机构还必须按以下两种情况进行校核; 1)动筒在上部或下部极限位置时的举升能力;2)主要挖掘规模内挖掘时动臂油缸能提供的闭锁能力(借助电算结合整机挖掘力阐发进行).选择斗杆油缸在动臂和斗杆上的铰点D 和E 并确定斗杆油缸的长度min 2L 和max 2L . 如图2—15所示,假定斗杆油缸全缩和全伸时的长度为1DE 和2DE ,则1DE =min 2L .2DE =max 2L ,对F 点的相应力臂为q e 2和o e 2.也取比例系数图 2.14 确定提升机构的示意图图 2.15 斗杆机构计较示意图min 2max 2L L =λ;9min 2l L=ρ;98l l =σ则初始与终了力臂比K 为K=()[]()[]43max 2min 29843min 2max 29822sin sin a a L l l a a L l l e e oq +-⋅⋅⋅+-⋅⋅⋅=θθ (2-57)或 []()[]43max 243min 2sin )(sin a a Ka a +-=+-θλθ最后得到⎪⎪⎪⎪⎭⎫ ⎝⎛--=+max 2min 2max 2min 243cos cos sin sin arctanθθλθθλK K a a (2-58)式中3a 和4a 相应为DF 、FC 的夹角和EF 、FQ 的夹角.若CF 或FQ 落在DEF ∆的外侧,则夹角为正,反之为负.因此在初步设计中如果按照动臂和斗杆的结构形式及铰点的固定方法预先确定一个角,则可按公式求出第二个角,或按照所求的43a a +值结合具体结构情况辨别确定各值.计较斗杆机构时建议K 值取0.9~1,以使开始挖掘和挖掘终了时作用力臂大致相同.λ值仍建议取1.6~1.7.同样,由1DFE ∆和2DFE ∆可列出联立方程()](cos[243max 29829282max 2a a l l l l L +-⋅⋅-+=θ (2-59) ()](cos[243min 29829282min 2a a l l l l L +-⋅⋅-+=θ (2-60)令αθ=+-)(43max 2a a ,βθ=+-)(43min 2a a ,并将σρλ、、代人上式,解联立方程后得到()()()()1214cos 2cos 2cos 2cos 2222222----+-=λλαβλαβλσ (2-61)βσσρcos 212-+= (2-62)所有杆长数据如下: (单位均为mm ) 固定点坐标:A(1000,5696) M(3000,2696) 杆长:HI=1000 HF=1500 油缸:BE=5168.62EH=5428.97 EH’=4157三、 任务装置主要部件的强度校核主要结构件的计较主要是指对斗杆和动臂在倒霉工况下进行载荷阐发,以计较其资料与结构的强度. 3.1斗杆反铲挖掘机斗杆的强度主要由弯矩控制.取以下两个工况位置进行强度校核. 3.1.1 工况一1、动臂位于最低;2、斗杆油缸作用力臂最大;3、斗齿尖位于铲斗与斗杆铰点和斗杆与动臂铰点连线的延长线上;4、侧齿遇障碍有横向作用力.切向最大挖掘力1W 取决斗杆油缸的闭锁力'g P ,取斗杆为隔离体,按力矩平衡求得:dg d b g l l r G r G l P W +--=234'1式中,d g G G ,——斗杆和铲斗的重量(吨);d l l ,2——斗杆和铲斗长(米);3r ——斗杆重力到动臂与斗杆铰点的力臂(米);4r ——铲斗重力到动臂与斗杆铰点的力臂(米) 取铲斗为隔离体,按力矩平衡求得铲斗油缸任务力:65721r r r r G l W P d d d ⨯+=式中,2r ——铲斗重力到铲斗与斗杆铰点的距离(米);5r ——连杆到铲斗与斗杆铰点的距离(米); 6r ——连杆到摇杆与斗杆铰点的距离(米);7r ——摇杆的长度(米).法6r 向阻力取决于动臂油缸的闭锁力'B P ,取整个任务装置为隔离体,由力矩平衡求得:'21011(,,)B B A b g d W P r M G G G W r r ⎡⎤=+-⎣⎦∑ (吨) 式中,0r ——切向挖掘阻力到动臂下铰点的力臂(米);1r ——法向挖掘阻力到动臂下铰点的力臂(米); B r ——动臂油缸作用力到动臂下铰点的力臂(米);),,(d g b AG G G M∑——任务装置各个部分对动臂下铰点的力矩和.铲斗边齿遇障碍时,横向挖掘阻力k W 取决于反转展转平台的制动力矩T M :rM W Tk =(吨) 式中,r ——横向挖掘阻力与反转展转中心间的距离.按图解法和力平衡方程求得斗杆所受作用力.此外,斗杆与铲斗铰点处还作用有k W 和2W 产生的横向力矩'c M :22'b W l W M d k c += 式中,b ——铲斗宽(米). 切向挖掘阻力1W 作用于斗边齿,造成对斗杆的扭矩KP M :21bW M KP = (吨*米) 按以上作用力阐发,作斗杆内力图,包含轴力N ,斗杆平面内的剪力x Q 和弯矩Izx M ,斗杆平面外的剪力y Q 和弯矩Y M ,以及扭矩T . 3-2所示:图3-2断面面积为:410180-⨯=F m 2 断面转动惯量:45.810Z I -=⨯41.710Y I -=⨯断面处压应力为:114NFσ==MP 斗杆平面内剪应力为:120x QFτ==MP图3-3斗杆平面内弯曲正应力:1maxmax 95x ZM y MPI σ==斗杆平面外剪应力为:22.7y Q Fτ==MP 斗杆平面外弯曲正应力:2maxmax 63.2y YM Z MP I σ==按杜口薄壁杆件公式计较扭转剪应力:min2ωδτT ==14.7 MP式中,ω——截面中线所围面积m 2min δ——最小壁厚m此时,有附加载荷,斗杆平安系数取为2,资料16Mn 的屈服极限[]s σ=350MP ,则,许用应力[][]175==ns σσMP最大压应力max 1max max 172x y σσσσ=++=MP <[]σ X 标的目的最大剪应力1max 34.4x τττ=+=<[]2σ Y 标的目的最大剪应力2max 17.4y τττ=+=<[]2σ故,强度满足.1、动臂位于动臂油缸最大作用力臂处;2、斗杆油缸作用力臂最大;3、铲斗斗齿尖,动臂与斗杆铰点,斗杆与铲斗铰点三点位于同一直线;4、正常挖掘,挖掘阻力对称于铲斗,无横向力. 斗杆受力阐发同工况一.切向最大挖掘力1W 取决斗杆油缸的闭锁力'g P ,取斗杆为隔离体,按力矩平衡求得:dg d b g l l r G r G l P W +++=234'1 (吨)式中,d g G G ,——斗杆和铲斗的重量(吨);d l l ,2——斗杆和铲斗长(米);3r ——斗杆重力到动臂与斗杆铰点的力臂(米);4r ——铲斗重力到动臂与斗杆铰点的力臂(米) 取铲斗为隔离体,按力矩平衡求得铲斗油缸任务力:65721r r r r G l W P d d d ⨯-=(吨)式中,2r ——铲斗重力到铲斗与斗杆铰点的距离(米);5r ——连杆到铲斗与斗杆铰点的距离(米); 6r ——连杆到摇杆与斗杆铰点的距离(米);7r ——摇杆的长度(米).Iz法6r 向阻力取决于动臂油缸的闭锁力'B P ,取整个任务装置为隔离体,由力矩平衡求得:[]=-+=∑01'12),,(1r W G G G M r P r W d g b A B B 2.571(吨) 式中,0r ——切向挖掘阻力到动臂下铰点的力臂(米);1r ——法向挖掘阻力到动臂下铰点的力臂(米); B r ——动臂油缸作用力到动臂下铰点的力臂(米);),,(d g b A G G G M ∑——任务装置各个部分对动臂下铰点的力矩和.按图解法和力平衡方程求得斗杆所受作用力.按以上作用力阐发,作斗杆内力图,包含轴力N ,斗杆平面内的剪力Q ,弯矩M 如图3-4.取弯矩最大处进行校核,断面如图3-5所示: 图3-4 受力阐发同上.断面处压应力为:114.0NFσ==MP斗杆平面内剪应力为:max 19.7QFτ==MP斗杆平面内弯曲正应力:maxmax 96.7ZM y MP I σ==此时,为主载荷,斗杆平安系数取为,资料16Mn 的屈服极限[]s σ=350MP , 则,许用应力[][]140==ns σσMP最大压应力1max 110.7σσσ=+=MP <[]σ 图3-5 最大剪应力max 19.7τ=<[]2σ故,强度满足. 3.2 动臂反铲装置动臂的强度校核按挖掘中动臂可能出现的最大载荷来选定计较位置. 3.2.1、工况一1、任务装置处于最大挖掘深度处;2、正常挖掘,无横向作用力.切向最大挖掘力1W 取决斗杆油缸的闭锁力'g P ,取斗杆为隔离体,按力矩平衡求得:dg d b g l l r G r G l P W +++=234'1式中,d g G G ,——斗杆和铲斗的重量(吨);d l l ,2——斗杆和铲斗长(米);3r ——斗杆重力到动臂与斗杆铰点的力臂(米);4r ——铲斗重力到动臂与斗杆铰点的力臂(米)法向阻力取决于动臂油缸的闭锁力'B P ,取整个任务装置为隔离体,由力矩平衡求得:'21011(,,)B B A b g d W P r M G G G W r r ⎡⎤=+-⎣⎦∑ (吨) 式中,0r ——切向挖掘阻力到动臂下铰点的力臂(米);1r ——法向挖掘阻力到动臂下铰点的力臂(米); B r ——动臂油缸作用力到动臂下铰点的力臂(米);),,(d g b AG G G M∑——任务装置各个部分对动臂下铰点的力矩和.取铲斗和斗杆为隔离体,求得斗杆与动臂铰点处的作用力.再取动臂为隔离体,求得动臂下铰点的作用力.按以上作用力阐发,作动臂内力图,包含轴力N ,动臂平面内的剪力Q 和弯矩M 如图3-6.取动臂弯曲处进行强度校核,断面如图3-7: 断面面积为:410204-⨯=F m 2 断面转动惯量:47.610Z I -=⨯取动臂平安系数为2,资料16Mn 的屈服极限[]s σ=350MP ,则许用应力为:Iz[][]175==ns σσMP断面处压应力为:116.6NFσ==MP 剪应力为:17.6Q Fτ==MP 图3-6弯曲正应力:maxmax 143.7ZM y MP I σ==此处按曲梁进行验算,则⎪⎪⎭⎫⎝⎛+⨯++=r y y k Fr M F N 11σ=135.1<[]σ 且,max σσ+< []σ,τ<[]2σ故,强度满足.图3-71、任务装置位于最大挖掘半径处;2、正常挖掘,无横向阻力.切向最大挖掘力1W 取决斗杆油缸的闭锁力'g P ,取斗杆为隔离体,按力矩平衡求得:dg d b g l l r G r G l P W +++=234'1式中,d g G G ,——斗杆和铲斗的重量(吨);d l l ,2——斗杆和铲斗长(米);3r ——斗杆重力到动臂与斗杆铰点的力臂(米);4r ——铲斗重力到动臂与斗杆铰点的力臂(米)法向阻力取决于动臂油缸的闭锁力'B P ,取整个任务装置为隔离体,由力矩平衡求得:'21011(,,)B B A b g d W P r M G G G W r r ⎡⎤=+-⎣⎦∑ 式中,0r ——切向挖掘阻力到动臂下铰点的力臂(米);1r ——法向挖掘阻力到动臂下铰点的力臂(米);B r ——动臂油缸作用力到动臂下铰点的力臂(米);),,(d g b AG G G M∑——任务装置各个部分对动臂下铰点的力矩和.取铲斗和斗杆为隔离体,求得斗杆与动臂铰点处的作用力.再取动臂为隔离体,求得动臂下铰点的作用力.按以上作用力阐发,作动臂内力图,包含轴力N ,动臂平面内的剪力Q 和弯矩M 如图3-8.取动臂弯曲处进行强度校核,断面如图3-9:断面面积为:410204-⨯=F m 2断面转动惯量:47.610Z I -=⨯ 图3-8 取动臂平安系数为2,资料16Mn的屈服极限[]s σ=350MP 则,许用应力为:[][]175==ns σσMP断面处压应力为:111.6NFσ==MP 剪应力为:16.9Q Fτ==MP 弯曲正应力:maxmax 153.6ZM y MP I σ==此处按曲梁进行验算,则⎪⎪⎭⎫ ⎝⎛+⨯++=r y y k Fr M F N 11σ=138.3<[]σ 且,max σσ+< []σ,τ<[]2σ 故,强度满足.3.3连杆、摇杆和销轴连杆铲斗油缸全缩时进行挖掘,连杆与铲斗夹角最小,所受作用力最大.如图3-10所示:图3-10铲斗油缸主动挖掘力为吨.按图解法求得连杆作用力为吨.连杆主要作用力为拉压,按正应力进行校核.平安系数取n=3,资料16Mn 的屈服极限[]s σ=350MP则,许用应力[]ns σσ==116.7 MP SF =σ=62.3 MP<[]σ 式中,S ——连杆截面面积(米2).满足要求.四、成立简化模型及仿真按照第三章中计较出的杆长,用creo3.0成立简化模型,如图4-1,4-2.。

西南交通大学峨眉校区机械原理课程设计机械原理课程设计设计说明书设计题目:反铲单斗液压挖掘机工作装置设计院系: 机械工程系专业: 机械制造工艺及设备学号: 20107215学生姓名: 顾永锋指导教师: 冯建日期: 2012年11月一、机械原理设计任务书学生姓名:顾永锋班级: 机制二班学号:20107215 设计题目:反铲液压挖掘机工作装置设计1、设计题目简介反铲式是我们见过最常见的,向后向下,强制切土。

可以用于停机作业面以下的挖掘,基本作业方式有:沟端挖掘、沟侧挖掘、直线挖掘、曲线挖掘、保持一定角度挖掘、超深沟挖掘和沟坡挖掘等。

反铲装置是液压挖掘机重要的工作装置,是一种适用于成批或中小批量生产的、可以改变动作程序的自动搬运和操作设备,它可用于操作环境恶劣,劳动强度大和操作单调频繁的生产场合。

2、设计数据与要求3、设计任务3.1、绘制挖掘机工作机构的运动简图,确定机构的自由度,对其驱动油缸在几种工况下的运动绘制运动线图;3.2、根据所提供的工作参数,对挖掘机工作机构进行尺度综合,确定工作机构各个杆件的长度;3.3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

3.4、编写设计计算说明书,其中应包括设计思路、计算及运动模型建立过程以及效果分析等。

3.5、在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

完成日期:年月日指导教师二、单斗液压挖掘机结构简图及简单分析2.1 工作装置构成液压挖掘机工作装置基本组成及传动示意图,反铲工作装置由铲斗、连杆、斗杆、动臂、相应的三组液压缸等组成,液压挖掘机的工作装置组图如图2-1所示。

1-斗杆油缸;2- 动臂; 3-油管; 4-动臂油缸; 5-铲斗; 6-斗齿; 7-侧板;8-连杆; 9-曲柄: 10-铲斗油缸; 11-斗杆.图2-1 工作装置组成图2.2 动臂与动臂油缸的布置动臂油缸一般布置在动臂的前下方,下端与回转平台铰接,支承点设在转台回转中心之前并稍高于转台平面,这样的布置有利于反铲的挖掘深度。

挖掘机电气控制系统维修课程整体设计一、课程信息适用专业:工程机械运用与维护专业课程代码 1200153所属系部:自动化工程系设计人:徐生明审批人:二、课程性质(一)课程在专业中的地位挖掘机电气控制系统维修课程是工程机械运用与维护专业的优质核心课程,通过本课程的学习,使学生具备挖掘机维修电工班、售后技术服务、营销、施工管理等应用性人才所必需的典型工程机械电气控制系统的构造、工作原理、检测、故障诊断与维修等知识。

(二)在能力培养方面与其它课程的分工与联系挖掘机电气控制系统维修课程能力目标主要是会挖掘机电气控制系统总成的正确拆装与检测;能分析电气线路工作原理;能初步诊断与排除电气设备故障;能正确使用、维护电气总成。

(三)先修课程与后续课程先修课程:电工电子技术、工程机械概论、机械工程制图;后续课程:工程机械柴油机维修、工程机械底盘维修、挖掘机液压系统维修、工程机械综合故障诊断与维修、工程机械施工组织与管理、工程机械营销等。

三、设计思路按照“以能力为本位,以职业实践为主线,以课程项目为主体的专业课程体系”总体设计要求,以工作任务模块为中心构建的课程项目体系。

彻底打破学科课程的设计思路,紧紧围绕工作任务完成的需要来选择和组织课程内容,突出工作任务与知识的联系,让学生在职业实践活动的基础上掌握知识,增强课程内容与职业岗位能力要求的相关性,提高学生的就业能力。

充分体现职业性、实践性和开放性的要求。

按项目进行教学,着重培养学生分析问题能力和解决问题的能力。

充分利用现代化的教学手段,以新颖直观、形象生动地进行教学。

四、课程设计(一)目标设计通过任务引领的项目活动,使学生具备从事典型工程机械维修职业的高素质劳动者和高级技术应用性人才所必需的知识和能力。

1.知识目标(1)掌握挖掘机电气控制系统的构造与工作原理;(2)能正确描述典型挖掘机电气控制系统正确使用、检测、维修的基本方法;(3)掌握典型挖掘机起动机不能起动、交流发电机不发电、电子监测仪表工作不良、空调不制冷常见故障的原因、特点及故障诊断与排除方法;(4)掌握典型挖掘机电子动力优化系统工作不良疑难故障的诊断与排除方法。

正铲液压挖掘机工作装置设计2.1 液压正铲挖掘机的基本组成和工作原理液压正铲挖掘机由工作装置,上部转台和行走装置三大部分组成,如图 2.1 所示。

其中上部转台包括动力装置、传动机构的主要部分、回转机构、辅助设备和驾驶室;工作装置由动臂、斗杆、铲斗及动臂油缸、斗杆油缸、铲斗油缸组成,如图 2.2 所示。

图 2.1 液压正铲挖掘机的基本组成图 2.2 液压正铲挖掘机工作装置挖掘作业时,操纵动臂油缸使动臂下降至铲斗接触挖掘面,然后操纵斗杆油缸和铲斗油缸,使斗进行挖掘和装载工作。

铲斗装满后,操纵动臂油缸,使铲斗升高离开挖掘面,在回转马达的驱动下,使铲斗回转到卸载地点,然后操纵斗杆和铲斗油缸使铲斗转动至合适位置,再回缩开斗油缸转动铲斗,使斗前、斗后分开卸载物料。

卸载后,开斗油缸伸长使斗前、斗后闭合,将工作装置转到挖掘地点进行第二次循环挖掘工作。

转移工作场地时,操纵行走马达,驱动行走机构完成移动工作[4]。

在实际挖掘作业中,由于土质情况、挖掘面条件以及挖掘机液压系统的不同,反铲装置三种液压缸在挖掘循环中的动作配合可以是多样的、随机的。

上述过程仅为一般的理想过程。

2.2 工作装置结构方案的确定正铲工作装置的构造:正铲工作装置由动臂、斗杆、铲斗、工作液压缸和连杆机构等组成。

动臂是焊接的箱形结构,由高强度钢板焊成,也有的是铸造的混合结构,和反铲工作装置相比,正铲动臂较短且是单节的。

动臂下端和转台铰接,动臂油缸一般为双缸,在布置上动臂的下铰点高于动臂油缸的下铰点且靠后。

这种布置方案能保证动臂具有一定的上倾角和下倾角,以满足挖掘和卸载的需要,同时也保证动臂机构具有必要的提升力矩和闭锁力矩。

斗杆也是焊接箱形结构或铸造混合结构。

斗杆的一端与动臂的上端铰接,斗杆油缸的两端分别与动臂和斗杆的下缘铰接,形成了斗杆机构。

由于正铲常以斗杆挖掘为主,这样的结构布置适合于向前推压,液压缸大腔进油可以发挥较大的挖掘力。

正铲斗铰接在斗杆的端部,铲斗油缸的两端分别与斗杆中部和连杆装置连接,形成转斗机构,一般为六连杆机构。

挖掘机教学演示装置方案设计摘要:结合液压气动类课程的教学要求,设计挖掘机教学演示装置,具体包括机械结构设计和动作分析,并在此基础上完成气动回路的设计。

关键词:教学装置;挖掘机;气路系统;结构设计1.引言液压传动和气压传动是机械专业的一个重要学科。

经过多年的实践,发现在这门学科在学习过程中由于单元结构过于复杂、工作过程抽象难以想象、学生会有基础概念不清楚等方面的困难,对此本课题对其进行了大量的研究。

目前,我国的气动教学演示装置主体以教学实验台为主,而教学实验台大多为插装式液压与气动综合实验台。

主要由可编程逻辑控制器(PLC)、液压元器件模块和气动元器件模块组成,综合教学实验台分成三个面板。

电气控制系统面板,由可编程逻辑控制器、继电器和电源等组成,一般位于综合教学实验台的上方或右端,可进行PLC控制和继电器控制两种方式。

液压实验面板用于插装各类液压元件,使用液压油来完成气缸的动作。

而位于液压实验面板的另一面是气动实验面板,它也是插装各类气动元件,搭建气动回路,完成气缸的动作。

这两个面板是配合电气控制系统的面板,使用相对安全的24V安全电压来实行独立控制模式。

该教学实验台比较灵活,可以根据自己的需求搭建所需要的回路,并配合相对应的电气控制系统。

2.机械部分设计主要是对气动挖掘机的零部件的设计,然后对挖掘机的动作过程的分析。

首先通过SOLIDWORKS软件对气动挖掘机的零部件进行建模,包含底盘系统、机械手臂、气缸三个部分。

然后运用SOLIDWORKS软件中的装配模块把气动挖掘机装配起来。

最后对挖掘机的工作过程进行分析,确定其工作过程分为四部分:初始位置动臂下降、复合挖掘、动臂提升、卸料。

2.1机械结构设计气动挖掘机的核心组成部分是它的工作装置,而工作装置主要由底盘系统、机械手臂、气缸组成,建立的三维模型图,如图1。

图1 机械手臂装配图1)底盘系统设计气动挖掘机底盘系统是由底盘座和底盘构成。

底盘座起稳定功效,与路面相接。