U型管换热器的设计

- 格式:doc

- 大小:32.00 KB

- 文档页数:7

目录U型管换热器的特点 (1)结构设计 (2)1 管箱设计 (2)2 封头设计 (4)3 管板设计 (4)4 拉杆和定距管的确定 (6)5旁路挡板设计 (8)6 容器法兰的设计 (8)7 选取支座 (8)强度校核 (9)8 管箱筒体计算 (9)1计算条件: (9)2厚度及重量计算 (9)3压力试验时应力校核 (10)4压力及应力计算 (10)9壳程圆筒计算 (10)1计算条件 (10)2厚度及重量计算 (11)3压力实验时应力校核 (11)4压力及应力计算 (11)10开孔补强计算 (12)1计算条件 (12)2开孔补强计算 (13)3设计条件 (13)4开孔补强计算 (1414)5固定管板计算 (14)结束语 (15)参考文献 (16)U型管换热器的特点U型管换热器仅有一个管板,管子两端均固定在同一管板上,这一换热器的优点是:管束可以自由伸缩,不会因为管壳之间的温差而产生热应力,热补偿性能好;管程为双管程,流程较长,流速较高,传热性能较好;承压能力强;管束可从壳体内抽出,便于检修和清洗,且结构简单,造价便宜。

缺点:管内清洗不便,管束中间部分的管子难以更换,又因最内层管子弯曲半径不能太小,在管板中心部分部管不紧凑,所以管字数不能太多,且管束中心部分存在间隙,使壳程流体易于短路而影响壳程换热。

此外,为了弥补弯管后管壁的减薄,直管部分必须用壁较厚的管子。

这就影响了其适用场合,仅宜用于管壳壁温相差较大,或壳程介质易结垢而管程介质不易结垢,高温、高压、腐蚀性强的场合。

本次课程设计的内容是U型管换热器,属管壳式(列管式)换热器,其设计分析包括热力设计、流动设计、结构设计以及强度设计。

其中以结构设计最为重要,U型管式换热器只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。

对于列管式换热器,一般要根据换热流体的腐蚀性及其它特性来选择结构与材料,根据材料的加工性能,流体的压力和温度。

机械制造工艺学学号:毕业设计说明书U型管换热器设计U tube heat exchanger design学院机电工程学院专业化工设备与机械班级学生指导教师(职称)完成时间年月日至年月日广东石油化工学院专科毕业设计诚信承诺保证书本人郑重承诺:《U型管换热器设计》毕业设计的内容真实、可靠,是本人在指导教师的指导下,独立进行研究所完成。

毕业设计中引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处,如果存在弄虚作假、抄袭、剽窃的情况,本人愿承担全部责任。

学生签名:年月日毕业设计任务书院(系):专业班级:学生:学号:一、毕业论文课题 U形管换热器设计二、毕业论文工作自年月日起至年月日止三、毕业论文进行地点本校、实习地四、毕业论文的内容要求 1.毕业设计说明书 2.零号图纸1.5张基础数据:序号项目名称壳程管程单位1设计压力1817MPa2工作压力17.115.6MPa3设计温度400454℃4工作温度373415℃5操作介质混氢油反应产物—6焊接街头系数11—7腐蚀裕量33mm8水压试验压力24.6424.31MPa9入口温度134370℃10出口温度316210℃主要内容:1.结构设计参照相关手册、标准等确定换热器的结构。

包括总体结构尺寸的确定、折流板、接管、法兰、支座及拉杆的选择。

2.强度计算通过此部分计算,确定换热器的强度尺寸。

包括筒体、封头、管板的强度计算。

要求:1.毕业设计说明书2.零号图纸1.5张设计进度计划:第1~5周——查阅资料、现场调研、确定设计方案、工艺计算、确定工艺尺寸;第6~13周——结构设计、强度计算、绘图;第14~15周——撰写论文、打印论文、准备答辩。

主要参考资料:[1]毛希谰. 换热器设计[M]. 上海:上海科学技术出版社,1998[2]姚玉英. 化工原理[M].天津:天津大学出版社,1999[3]夏青德. 化工设备设计[M].北京:化学工业出版社,2000[4]GB150-1998,钢制压力容器[S].中国标准出版社出版.2000[5]GB151-1999,管壳式换热器[S].中国标准出版社.1998.指导教师接受论文任务开始执行日期 2014 年 3 月17 日学生签名摘要换热器是许多工业部门广泛应用的工艺设备。

摘要换热器是重要的化工单元操作设备之一。

其中管壳式换热器在化工生产中应用最为广泛。

根据管壳式换热器的结构特点,可分为固定管板式、浮头式、U型管式、填料函式和釜式再沸器五类。

近年来,尽管受到其它新型换热器的挑战,但管壳式换热器仍占主导地位。

本文主要讨论U型管式换热器的设计。

U型管式换热器是将换热管弯成U型,管子两端固定在同一块管板上。

由于换热管可以自由伸缩,所以壳体与换热管无温差应力。

因U型管式换热器仅有一块管板,结构较简单,而且管束可从壳体内抽出,壳侧便于清洗,但管内清洗困难,管内介质必须清洁且不易结垢。

U型管式换热器一般用于高温高压情况下,尤其是壳体与换热管金属壁温差较大时。

它具有结构简单紧凑、密封性能好、金属耗量小、造价低、热补偿性能好及承压能力强。

本文第一部分对设计方案进行论证,第二部分对U型管式换热器进行工艺设计计算,主要是传热系数、传热面积、压强降的计算。

第三部分是结构设计、强度计算及其校核。

本次设计采用Auto CAD软件绘制工程图。

图纸符合机械制图国家标准,结构合理。

设计计算结果比较准确,与实际运行设备参数基本相符。

关键词:换热器;传热系数;U型管;工艺设计AbstractHeat exchanger is one of the most important chemical unit operation equipments, among which shell and tube heat exchanger is used most widely in chemical engineering production. According to the structure characteristic of the shell and tube exchanger, heat exchanger can be divided into fixed tube-sheet, floating head-style, U-tube, the function and kettle-reboiler. Recently, although it has been challenged by other new type exchangers, the shell and tube heat exchanger still take unirreplacable role.This thesis is mainly about the design of U-tube exchanger. U-tube exchanger is made by exchanger which is bent into U-shaped, and both end of the tubes fix in the same piece of board. Exchanger can be stretched out and drawn back freely, so shell and tube have no pressure on the temperature difference. It is easy to clean the outside of the shell because the structure of the U-tube is simple with only one tube, and the tube can be pulled out from the shell. But the inside of the tube is difficult to clean for we have to keep the media clean and hard to be dirty. U-tube exchanger is usually used in the circumstance under high temperature and high voltage, especially when the difference in temperature of metal wall between shell and tube is apparent. It also has the feature that simple and compact structure, well sealed, low consumption of the mental, low price,heat and pressure compensation for good performance and strong pressure capacity.The first part of this thesis is to give the demonstration to the design. The second part is to compute the U-tube exchanger from the perspective of process design, mainly including the calculation of heat transfer coefficient, heat transfer area and pressure drop. The third part consists of the structure design, strength calculation and checking. This design makes full use of the Auto CAD to draw the engineering plat. The blueprint is correspond to the mechanical drawing of the national standards, which has reasonable structure. The result of the design calculation is basically correct and tally with the practical parameters of the operation of equipment.Key Word: Heat exchanger;Heat transfer coefficient;U-tube,;Process design.目录1绪论 (1)1.1换热器的概述 (1)1.2管壳式换热器的分类及其特点 (1)1.3U型管式换热器的结构及优点 (2)1.4机械设计的基本要求与内容 (3)1.5换热器发展趋势 (3)2设计方案的论证及选择 (5)2.1工艺简介 (5)2.2操作条件 (5)2.3设计方案的论证及选择 (5)3工艺设计计算 (9)3.1换热面积的计算 (9)3.1.1计算热负荷和流量 (9)3.1.2计算两流体的平均温度差 (10)3.1.3换热面积的计算 (10)3.2核算压强降 (13)3.2.1管程压强降 (13)3.2.2壳程压强降 (13)3.3核算总传热系数 (15)4机械设计计算 (18)4.1换热器壳体壁厚的计算 (18)4.1.1壳体壁厚的设计计算 (18)4.1.2管箱壁厚的设计计算 (19)4.2封头的计算 (20)4.3管箱接管壁厚计算 (23)4.3.1接管名义壁厚计算 (23)4.3.2接管有效壁厚 (24)4.3.3接管最小壁厚 (24)4.4壳程接管壁厚计算 (24)4.4.1接管名义壁厚 (24)4.4.2接管有效壁厚 (25)4.4.3接管最小壁厚 (25)4.5管子拉脱力计算 (26)4.5.1在操作压力下,每平方米胀接周边所产生的力 (26)4.5.2在温差作用下,管子每平方米胀接周边所产生的力 (26)4.6容器法兰的设计与校核 (27)4.6.1壳体法兰的选择 (27)4.6.2法兰强度的校核 (28)4.6.3法兰应力校核 (32)4.7螺栓设计 (32)4.7.1垫片的选用 (32)4.7.2螺栓的设计 (34)4.8开孔补强 (35)4.8.1补强结构 (35)4.8.2补强计算 (36)4.9管板设计 (37)4.9.1符号说明 (37)4.9.2设计计算和校核 (39)4.10支座设计 (40)4.10.1鞍座的设计计算 (40)4.10.2鞍座内力分析 (42)4.10.3圆筒应力计算与校核 (44)4.11爆破片的设计 (49)4.11.1爆破片的类型 (49)4.11.2爆破片的设计计算 (50)5结构设计 (52)5.1折流板设计 (52)5.1.1折流板结构设计 (52)5.1.2折流板缺口高度 (52)5.1.3折流板间距 (52)5.2拉杆的设计 (53)5.3防冲板的设计 (55)5.4挡管的设计 (55)5.5工艺接管设计 (55)5.6容器法兰的结构尺寸设计 (56)5.7焊接结构 (56)5.7.1焊接要求 (56)5.7.2主要焊接区结构 (57)6加工制造要求 (59)6.1制造技术要求 (59)6.2加工制造 (60)6.2.1容器筒体部分的制造 (60)6.2.2滚圆工艺 (60)6.2.3设备的组对装配 (61)6.2.4组对的基本工序及工具 (62)6.2.5换热器内部管件组对 (63)参考文献 (64)致谢 (65)附录 (66)1绪论1.1换热器的概述换热器是实现两种或两种以上温度不同的流体相互换热的设备。

目录引言 (8)一文献综述................................. 错误!未定义书签。

1.1换热器在化工生产中的应用............... 错误!未定义书签。

1.2换热器的分类及其特点................... 错误!未定义书签。

1.3U形管式换热器......................... 错误!未定义书签。

1.4管壳式换热器的研究现状................. 错误!未定义书签。

1.5本文设计的主要内容..................... 错误!未定义书签。

二计算说明书............................... 错误!未定义书签。

1.1原始数据.............................. 错误!未定义书签。

1.2定性温度及物性参数.................... 错误!未定义书签。

1.3传热量与冷水流量...................... 错误!未定义书签。

1.4有效平均温差 ......................... 错误!未定义书签。

1.5管程换热系数计算...................... 错误!未定义书签。

1.6壳程换热系数计算...................... 错误!未定义书签。

1.7传热系数计算 .......................... 错误!未定义书签。

1.8管壁温度计算 .......................... 错误!未定义书签。

1.9管程压降计算 .......................... 错误!未定义书签。

1.1壳程压降计算.......................... 错误!未定义书签。

2.1换热管材料、规格的选择及功能的确定..... 错误!未定义书签。

2.2管子的排列方式........................ 错误!未定义书签。

u型管式换热器简图U形管换热器的机械设计摘要换热器是将热流体的部分热量传递给冷流体的设备,通过这种设备使物料能达到指定的温度以满足工艺的要求。

换热器是化工、石油、动力、食品及其他许多工业部门的通用设备,在生产中占有重要地位,已经得到越来越广泛的应用。

本设计为U形管换热器的机械设计,在设计过程中,严格按照GB150-1998《钢制压力容器》和GB151-1999《管壳式换热器》及换热器设计手册等标准进行设计和计算。

综合考虑各种因素,结构设计合理、经济,同时满足制造、检修、装配、运输和维修等要求;换热器的材料、主要结构尺寸选择恰当,满足强度、刚度、稳定性及水压试验等校核要求。

根据设计压力确定的壁厚,使换热器有足够的腐蚀裕度,从而使设计结果达到最优化组合。

同时设计中阐述了换热设备的分类、用途、发展趋势以及对各部分结构的制造工艺过程等。

在本次设计过程中已完成了设计说明书、一张总装配图和三张零件图的绘制,还对一篇外文进行了翻译等工作。

换热器,U形管,结构设计,校核AbstractHeat exchanger is the equipment that transfers a part of heat from the hot fluid to the cold. It is the kind of equipment that can make materials achieve the specified temperature to meet the technological requirements. Heat exchange is the universal equipment for the chemical, petroleum, power, food and other industrial sectors, which occupies an important position. And it has been applied more and more.The main content of the design is the U-shaped tube exchanger. In the design process, the designer depends on strict accordance with GB150-1998, GB151-1999, Mechanical Design Handbook for design and calculation .Various factors taken into account, the structural design is reasonable and economic, while it satisfies the requirements of the manufacture, maintenance, assembling, transportation and so on. The heat exchanger materials and the size of main structures have been chosen properly to meet the strength, stiffness, stability, hydrostatic testing and other verification requirements.According to the design pressure of the wall thickness, there is enough sufficient corrosion allowance so that the design results achieve optimum combination. Also, the contents have expressed the classification, use, development trends and a part of the structure of the manufacturing process for the heat exchanger. In this design process, the designer has completed the design specifications, a general assembly and three spare parts drawings, and completed a foreign language translation.Keywords: Heat exchanger, U-shaped tube,structural design, verification.。

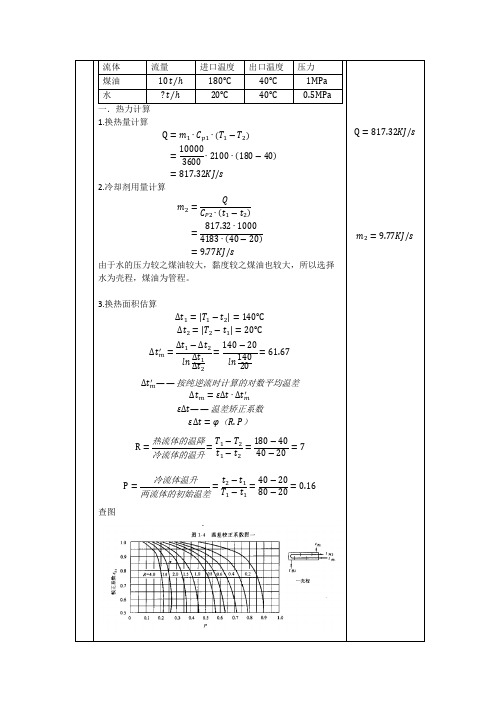

流体流量进口温度出口温度压力煤油10tℎ⁄180℃40℃1MPa 水?tℎ⁄20℃40℃0.5MPa 一.热力计算1.换热量计算Q=m1∙C p1∙(T1−T2)=100003600∙2100∙(180−40)=817.32KJ/s 2.冷却剂用量计算m2=QC P2∙(t1−t2)=817.32∙1000 4183∙(40−20)=9.77KJ/s由于水的压力较之煤油较大,黏度较之煤油也较大,所以选择水为壳程,煤油为管程。

3.换热面积估算∆t1=|T1−t2|=140℃∆t2=|T2−t1|=20℃∆t m′=∆t1−∆t2ln∆t1∆t2=140−20ln14020=61.67∆t m′——按纯逆流时计算的对数平均温差∆t m=ε∆t∙∆t m′ε∆t——温差矫正系数ε∆t=φ(R.P)R=热流体的温降冷流体的温升=T1−T2t1−t2=180−4040−20=7P=冷流体温升两流体的初始温差=t2−t1T1−t1=40−2080−20=0.16查图d o−−换热管外径,mL=38.1320∙4∙π∙0.019=7.98m考虑到常用管为9m管,为生产加工方便,选用单程管长8m又考虑到单程管长8m会使得换热器较长,在选取换热器壳体内径时,尽量选取较大的,以保证安全,因此换热器内部空间较大,故选用较为宽松的正方形排布。

换热管材料由于管程压力大于0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

按照GB—151管壳式换热器1999选取常用管心距p i= 25mm;分程隔板两侧管心距p s=38mm按下图作正方形排列选择布管限定圆直径D L=D i−0.5d o=400−10=390mm由布管限定圆从《GB151—1999》管壳式换热器中选定工程直径DN=400mm的卷制圆筒,查得碳素钢,低合金钢圆筒最小厚度不得小于8mm,高合金钢圆筒最小厚度不得小于3.5mm圆筒厚度计算:选用壳体材料为现在工业生产中压力容器的常用材料Q345R,为一种低合金钢。

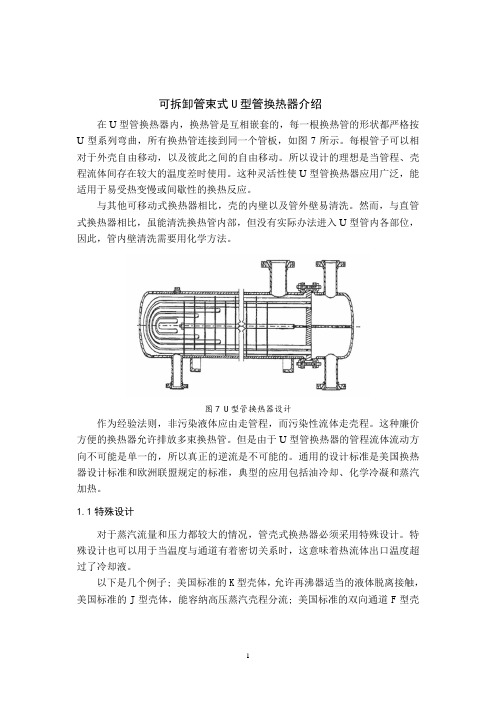

可拆卸管束式U型管换热器介绍在U型管换热器内,换热管是互相嵌套的,每一根换热管的形状都严格按U型系列弯曲,所有换热管连接到同一个管板,如图7所示。

每根管子可以相对于外壳自由移动,以及彼此之间的自由移动。

所以设计的理想是当管程、壳程流体间存在较大的温度差时使用。

这种灵活性使U型管换热器应用广泛,能适用于易受热变慢或间歇性的换热反应。

与其他可移动式换热器相比,壳的内壁以及管外壁易清洗。

然而,与直管式换热器相比,虽能清洗换热管内部,但没有实际办法进入U型管内各部位,因此,管内壁清洗需要用化学方法。

图7 U型管换热器设计作为经验法则,非污染液体应由走管程,而污染性流体走壳程。

这种廉价方便的换热器允许排放多束换热管。

但是由于U型管换热器的管程流体流动方向不可能是单一的,所以真正的逆流是不可能的。

通用的设计标准是美国换热器设计标准和欧洲联盟规定的标准,典型的应用包括油冷却、化学冷凝和蒸汽加热。

1.1特殊设计对于蒸汽流量和压力都较大的情况,管壳式换热器必须采用特殊设计。

特殊设计也可以用于当温度与通道有着密切关系时,这意味着热流体出口温度超过了冷却液。

以下是几个例子; 美国标准的K型壳体,允许再沸器适当的液体脱离接触,美国标准的J型壳体,能容纳高压蒸汽壳程分流; 美国标准的双向通道F型壳外文资料中文译文体,可用于温度存在交叉(下文)的情况下使用;美国标准的D型封头的设计往往应用于高压管程的情况。

虽然这些特殊设计的换热器可能解决一些问题,但投入成本往往比按标准设计的换热器高。

美国换热器设计标准包括BKU,BJM BFM和DED。

特殊设计的换热器,往往是作为再沸器、蒸汽炉、蒸汽冷凝器和给水加热器等使用。

1.2管壳式换热器固定管板式换热器和U型管壳式换热器管都是管壳式交换器,管壳式交换器是最常见的类型。

这种类型通常用作蒸汽冷凝器、液-液热交换器、再沸器和气体冷却器。

标准的固定管板式换热器是最常见的壳管式换热器,直径范围在2到8 in之间。

U型管式换热器设计资料讲解U型管式换热器的主要结构由一组管子组成,这些管子通过两个平行的管板连接起来。

流体通过U型管道进入换热器,在管内流动,从而完成热量的交换。

通常情况下,一个流体贯穿着所有的U型管,而另一个流体贯穿着所有的U型管的一半,从而实现热量的传递。

以下是U型管式换热器设计资料的几个关键方面。

首先,需要确定换热器的工作流体和换热方式。

在选择工作流体时,需要考虑其性质和工艺要求。

同时,还需要确定是采用直接换热还是间接换热的方式。

直接换热指的是两种流体直接接触并交换热量,而间接换热指的是两种流体通过壁面进行热传导。

其次,需要进行换热器的热力学计算。

这包括冷热流体的流量、温度、压力等参数的确定。

通过对流体的物性进行热力学分析,可以计算出所需的热负荷和换热面积。

然后,需要进行换热器的结构设计。

这包括换热管道、壳体、管板等部件的选择和尺寸的确定。

对于U型管式换热器来说,关键是确定U型管的曲线形状和管道的布置方式。

这涉及到流体的流动和阻力,需要通过试验和计算得到最佳的设计。

此外,还需要进行材料选择和防腐措施的设计。

换热器的材料应具有良好的耐腐蚀性能,能够适应工作流体的特性。

针对工作流体的酸碱性、含盐量等情况,可以选择合适的材料进行防腐。

同时,还需要考虑操作温度、压力等因素对材料的影响。

最后,进行换热器的热力学和流体力学计算。

这包括壳程和管程的压降计算、流体的速度分布和流动状态的分析等。

通过这些分析可以得到换热器的性能参数,例如传热系数、换热效率等。

综上所述,U型管式换热器的设计资料包括流体选择、热力学计算、结构设计、材料选择和防腐措施设计、热力学和流体力学计算等。

通过合理的设计,可以实现热量的高效传递和流体的有效控制,提高换热器的性能和使用寿命。

目录第1章催化裂化工艺及流程图概述 (1)1.1催化裂化工艺 (1)1.1.1催化裂化的反应机理 (1)1.1.2催化裂化的工艺流程 (1)1.2分馏塔部分流程概述 (2)1.2.1油浆系统 (2)1.2.2回炼油系统 (2)1.2.3一中循环回流系统 (3)1.2.4二中段循环回流系统 (3)1.2.5轻柴油系统 (3)1.2.6粗汽油系统 (3)1.2.7顶循环回流系统 (3)第2章换热器的选用与工艺设计 (4)2.1换热器的概述 (4)2.1.1选择换热器的类型 (4)2.1.2流体流入空间的选择 (4)2.2确定物性数据 (5)2.3估算传热面积 (5)2.3.1热负荷 (5)2.3.2传热平均温度差 (6)2.3.3初算传热面积 (7)2.4工艺结构尺寸 (7)2.4.1选管子规格 (7)2.4.2确定总管数和管程数 (7)2.4.3确定管子在管板上的排列方式 (8)2.4.4计算壳体内径 (8)2.4.5画出排管图 (9)2.4.6计算实际传热面积及过程的总传热系数 (10)2.4.7折流板直径与数量及有关尺寸的确定 (10)2.4.8温度补偿圈的选用 (11)2.5换热器校核 (11)2.5.1管程压力降校核 (11)2.5.2壳程压强降 (12)2.5.3校核总传热系数 (13)第3章换热器的结构设计 (15)3.1筒体部分计算 (15)3.1.1筒体厚度的计算 (16)3.1.2壳体圆筒的液压试验及压力试验时应力校核 (16)3.2椭圆封头计算 (17)3.3法兰的选取 (17)3.4管板的选取 (18)3.4.1管板计算 (18)3.4.2几何物理系数计算 (19)3.4.3强度影响系数计算 (20)3.4.3.1旋转刚度 (20)3.4.3.2 法兰力矩 (20)3.4.3.3危险组合 (21)表3-2 危险组合 (21)3.5鞍式支座 (24)3.6接管 (24)第4章换热器的强度校核 (25)4.1计算容器重量载荷的支座反力 (26)4.1.1设备自重 (26)4.1.2充满介质时液体介质重量 (26)4.1.3作用于每个支座上的反力 (26)4.2筒体轴向应力验算 (26)4.2.1轴向弯矩计算 (26)4.2.1.1鞍座截面处的弯矩 (27)4.2.1.2跨中截面处弯矩 (27)4.2.2轴向应力的计算 (27)4.2.2.1跨中截面最高点的轴向应力 (27)4.2.2.2跨中截面最低点的轴向应力 (27)4.3鞍座处的切向剪应力校核 (28)4.4鞍座处筒体周向应力验算 (28)4.4.1鞍座板的应力计算 (28)4.4.1.1筒体最低的周向应力 (28)4.4.1.2鞍座边角处的周向应力 (28)4.4.2鞍座腹板的强度校核 (29)第5章设计结果汇总 (30)参考文献 (31)第1章 催化裂化工艺及流程图概述1.1催化裂化工艺催化裂化是石油二次加工的主要方法之一。

U型管式换热器设计

首先,U型管式换热器的结构设计要考虑到流体在管内的流动情况以及换热管的换热能力。

由于U型管式换热器采用U型管作为热交换管,其双管道设计可以使两种不同介质在管内同时进行换热。

因此,在设计U型管式换热器时要保证两种介质的流量分别在两个管道内均匀分布,并且流体之间不能相互混合。

为了实现这一目的,可以在管道内部加入隔板或者采用平行的管道。

其次,选择合适的换热管材料也是U型管式换热器设计中必不可少的一项工作。

换热管材料需要满足介质的特性以及工艺要求。

一般来说,常用的换热管材料包括不锈钢、碳钢、铜及铜合金等。

选择合适的换热管材料可以提高换热效率并且延长换热器的使用寿命。

另外,在U型管式换热器的热工计算中,需要考虑到换热面积、热载荷以及热媒等因素。

换热面积可以根据实际需要进行计算,一般使用单位面积的对流换热系数与换热器的换热面积进行乘积来计算总换热面积。

热载荷是指每小时热媒需要吸收或释放的热量,根据实际生产过程中的需求进行合理选取。

最后,根据热媒流体的特性确定热媒的出口温度和入口温度,进而计算出所需的冷却水量或者加热水量。

在设计U型管式换热器时还需要考虑到管壳两侧的介质流动阻力及换热媒体的温度降低。

为了降低介质流动阻力,可以合理设计进出口管道的位置,保证流体在管内的流动速度均匀,减小流动阻力。

同时,为了充分利用能量,减小换热媒体的温度降低,可以采用多级换热器或者增加管道长度来提高换热效果。

综上所述,U型管式换热器的设计需要综合考虑结构设计、换热管材料的选择以及热工计算等多个因素。

合理的设计可以提高换热效率,满足工业生产中的热交换需求。

u型管式换热器毕业设计U型管式换热器毕业设计导言换热器是工业领域中常见的设备,用于将热能从一个介质传递到另一个介质。

U型管式换热器是一种常见的换热器类型,它具有结构简单、传热效率高等优点,因此在许多工业领域得到广泛应用。

本文将探讨U型管式换热器的毕业设计,包括设计原理、结构优化和性能评估等方面。

设计原理U型管式换热器的设计原理基于热传导和对流传热的基本原理。

换热器内部由一系列U型弯管组成,热源介质通过管道的一侧流过,而冷却介质则通过管道的另一侧流过。

热源介质在管道内释放热量,而冷却介质则吸收这些热量,实现热能的传递。

结构优化在U型管式换热器的毕业设计中,结构优化是一个重要的考虑因素。

优化设计可以提高换热器的传热效率、降低能耗和减小设备体积。

以下是一些常见的结构优化方法:1. 材料选择:选择具有良好导热性能和耐腐蚀性的材料,以确保换热器的长期稳定运行。

2. 管道布局:通过合理的管道布局,最大限度地增加管道的接触面积,提高传热效率。

3. 流体流动优化:通过优化流体的流动路径和速度分布,减小流体的阻力,提高传热效率。

4. 热交换面积增加:通过增加管道的长度或增加管道的数量,增加热交换面积,提高传热效率。

性能评估在U型管式换热器的毕业设计中,性能评估是必不可少的一步。

通过性能评估,可以验证设计的合理性,并对换热器的传热效率和能耗进行评估。

以下是一些常见的性能评估指标:1. 传热效率:传热效率是衡量换热器传热性能的重要指标。

传热效率越高,表示换热器能够更有效地传递热能。

2. 温度差:温度差是指热源介质和冷却介质之间的温度差异。

温度差越大,表示换热器能够更快速地传递热量。

3. 能耗:能耗是指在换热过程中消耗的能量。

通过降低能耗,可以提高换热器的能源利用效率。

结论U型管式换热器是一种常见且有效的换热器类型,在工业领域中得到广泛应用。

在毕业设计中,结构优化和性能评估是关键的考虑因素。

通过合理的结构优化和科学的性能评估,可以设计出高效、节能的U型管式换热器,满足工业生产中的换热需求。

u型管式换热器结构设计及温度控制下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!U型管式换热器是一种常见的换热设备,广泛应用于工业生产中的热交换过程。

U型管换热器的设计

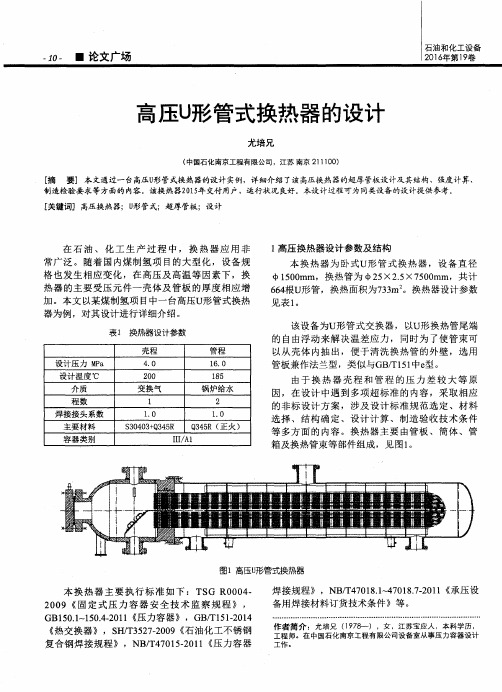

摘要:U型管换热器由于具有结构简单,造价低,壳程可清洗,一个管板,管子可自由伸缩,无温差应力等特点,适用于管、壳壁温差较大的场合,尤其是管内介质清洁不易结垢的高温、高压、腐蚀性较强的场合。

在石油、化工行业应用广泛。

本文以实际工作中遇到的一个钛制换热器为例,谈谈U形管换热器的设计。

关键词:U形管换热器;材料;公称直径;设计压力;名义厚度

1基本资料概述

本换热器为某石化企业一台325mm的四管程的U形管换热器,换热管尺寸为φ19×2 ,L=6000,管心距25 mm,排列方式为正三角形,换热面积为21.3㎡。

其主要设计参数见表1,换热器简图及外形尺寸见图1。

表1 主要设计条件

壳程管程

设计压力MPa 0.6 0.35

工作压力MPa 0.35 0.06

设计温度℃56 188

工作温度℃32~36 168~40

物料名称循环冷却水重质物

程数 1 4

焊缝系数 1 0.9

换热面积㎡~21.4(直段)

2标准规范的选择

2.1 《管壳式换热器》GB151-1999

《管壳式换热器》GB151-1999标准适用的范围:

《管壳式换热器》GB151-1999适用于固定管板式、浮头式、U型管式和填函式换热器。

适用的参数为:公称直径DN≤2600 mm;公称压力PN≤35 MPa;且工程直径(mm)和公称压力(MPa)的乘积不大于。

2.2HG20584-1998《钢制化工容器制造技术要求》

2.3JB/T4745-2002《钛制焊接容器》

图1换热器外形简图

3 换热器的结构设计

3.1壳程筒体的设计

3.1.1壳程筒体材料的选择

壳程介质为循环水,无毒、无腐蚀性,工艺推荐筒体材料为Q235B,但由于筒体为外径φ325的钢管,因此我们可以选择20(GB9948) ( 管材)作为筒体的材料。

3.1.2壳程筒体壁厚的计算

计算厚度 =

Pc 计算压力

t设计温度

Di 内径

t设计温度许用应力

焊接接头系数

将设计参数代入上式中进行计算,计算厚度 =0.68mm,根据GB151中5.3.2的规定,换热器筒体最小壁厚为8mm,其中包含1mm的厚度附加量,因此本换热器的名义厚度n =8 mm。

经SW6软件复核,液压试验通过。

3.2后端封头的设计

封头材料选择容器钢板20R(热轧) (板材),形式选择EHB形椭圆封头。

形状系数K =

计算厚度 =

Pc 计算压力

t设计温度

Di 内径

hi曲面高度

t 设计温度许用应力

焊接接头系数

将设计参数代入上式中进行计算,计算厚度 =0.89 mm。

封头厚度取跟筒体厚度一致,后端封头最终定为椭圆封头EHB325×8。

3.3前端管箱筒体的设计

3.3.1前端管箱筒体材料的选择

管程介质为易燃的重质物,根据工艺推荐材料为钛材,我们选择TA2 ( 板材)作为前端管箱筒体的材料。

3.3.2前端管箱筒体壁厚的计算

计算厚度 =

Pc计算压力

t设计温度

Di 内径

t设计温度许用应力

焊接接头系数

将设计参数代入上式中进行计算,计算厚度 =0.7mm,钢板负偏差C1 =0.6mm.,腐蚀裕量C2取3mm,名义厚度取+ C1+ C2,圆整,n =6 mm。

经SW6软件复核,液压试验通过。

3.4前端管箱封头的设计

管箱封头材料选择与前端管箱筒体一致,选择TA2 (板材),形式选择EHB 形椭圆封头。

形状系数K =

计算厚度 =

Pc 计算压力

t设计温度

Di 内径

hi曲面高度

t 设计温度许用应力

焊接接头系数

将设计参数代入上式中进行计算,计算厚度 =0.74 mm。

钢板负偏差C1 =0.6mm.,腐蚀裕量C2取3mm,名义厚度取+ C1+ C2,圆整,n =6 mm。

,前端管箱封头最终定为椭圆封头EHB325×6。

3.5管板的设计

3.5.1管板材料的选择

由于管程介质对管板的影响,管板材料应选择钛材,但由于钛材的价格太高,出于经济性的考虑,我们可以选择钛钢复合板作为管板的材料。

母材选择16Mn Ⅲ锻件,复合层材料选择TA9。

3.5.2管板厚度计算

本换热器管板与法兰或圆筒连接方式为a型,换热管根数30根。

管板计算厚度

垫片压紧力作用中心园直径DG,按GB150-1998第9章,DG=354.00mm 隔板槽面积按GB151 5.7.1.1节进行计算得出=5835.00

U型管根数n=30

换热管中心距S=25mm

三角形排列,管板布管区面积38310.00

管板布管区当量直径220.86

系数0.62

管板边缘旋转刚参数,对于a 型,= 0

旋转刚度无量刚系数0.00

系数,按和,查图得:

管板设计压力取、大值,=0.6 MPa

强度削弱系数=0.40

设计温度下管板材料许用应力,管板为钛钢复合板,母材是16MnⅢ锻件,因此计算中用16MnⅢ锻件的许用应力来进行计算。

=137.88。

管板计算厚度=14.921 mm

壳程腐蚀裕量=3mm

管程腐蚀裕量=0mm

管板名义厚度圆整,考虑管壳程结构开槽深度,最终取=26mm。

管板厚度为26+6mm。

3.6换热管与管板连接型式的设计

为了保证管板与换热管连接处的密封性和抗拉脱强度,减少壳程介质对管孔处的缝隙腐蚀,换热管与管板之间的连接采用强度焊加贴胀,具体连接型式见图2。

图2 换热管与管板的连接详图

4 制造、检验要求

管、壳程上的A、B类焊缝要求进行100%射线探伤,并符合JB/T4730-2005《承压设备无损检测》中II级要求。

制造管程的钢板逐张进行超声波探伤,应不低于JB/T4730-2005《承压设备无损检测》中I级要求。

设备内部钛表面应进行铁污染试验和酸洗处理。

换热器管板与换热管连接焊缝应按JB/T4730-2005进行渗透检测,I级合格。

5 结语

管壳式换热器易于制造,生产成本较低,选材范围广,清洗方便,同时适应性强,容量大,工作可靠,并且能适应高温高压的工作环境。

目前仍是应用最广泛、理论研究水平最高、设计技术最完善、标准化和规范化历史最悠久以及计算

机程序软件开发最早的换热设备。

U形管换热器作为管壳式换热器中的一种重要的结构形式的换热器,也是值得我们关注和学习的。

为了能更好地完成工作中所遇到大量的U形管换热器的设计任务,我们必须更多地理解市场上最先的技术,更好地贯彻执行国家及行业的标准规范,力求做到在保证设计的安全性的气体下,做到设计的经济性和高效性。

参考文献:

[1] 朱巨贤《热交换器概述》

[2] 薛明德,李世玉《GB151中U形管式换热器管板设计方法的改进》

[3] 李世玉《管壳式换热器管板设计中若干重要参数的确定》

注:文章内所有公式及图表请以PDF形式查看。