工艺流程模拟计算

- 格式:doc

- 大小:30.50 KB

- 文档页数:3

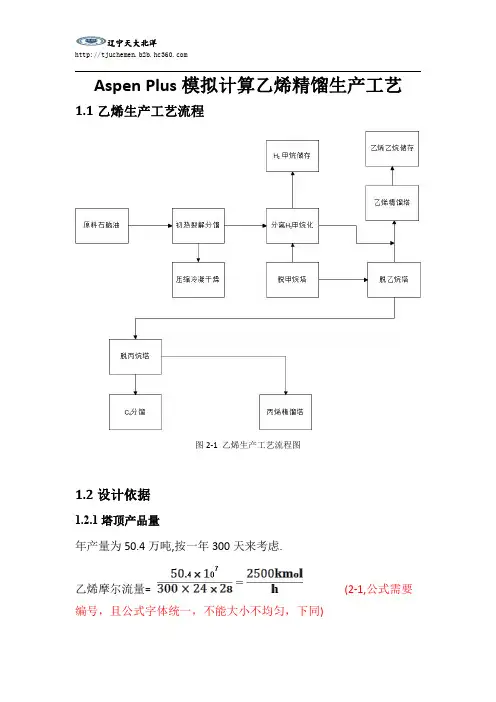

化工模拟计算课程设计题目:乙苯脱氢制苯乙烯学生姓名:徐向东韩月阳学号: 10082330 11031405专业班级:化学工程与工艺卓越11-2班指导教师:孙兰义2004年5月10日乙苯脱氢制苯乙烯摘要乙苯脱氢制苯乙烯是目前工业生产苯乙烯的主要工艺路线,该路线经过两段脱氢工艺在脱氢催化剂的作用下反应生成苯乙烯,并经过进一步提纯制得合格的产品。

本方案基于已有的数据,采用文献提供的反应动力学及热力学平衡数据利用Aspen Plus对苯乙烯生产工艺全流程进行了模拟,模拟结果能够很好地达到产品的质量要求。

在全流程模拟过程中,通过对利用灵明度分析以及设计规定等模块对整个流程进行了设计优化,以期达到降低苯乙烯单位能耗的目的。

关键词:乙苯脱氢;动态模拟;全流程优化Dehydrogenation of Ethylbenzene to StyreneAbstractDehydrogenation of ethylbenzene to styrene is the main industrial process of styrene production , the manufacturing route is achieved by two styrene dehydrogenation reaction in the process of dehydrogenation catalyst ,after further purified,we can get qualified products.The program is based on existing data including the reaction kinetics and thermodynamic equilibrium data.The whole process of styrene production process were simulated by Aspen Plus,the simulation results indicates that the purity of styrene is qualified.For the purpose of energy conservation,we use the model analysis tools like ‘Sensitity’ and ‘Disegn Spec’ to get the enti re process optimized。

MTBE装置流程模拟计算一、工艺流程简述MTBE(甲基叔丁基醚)是理想的高辛烷值汽油添加剂,是近20年长盛不衰、销售量最大、发展最快的化学品。

含10%MTBE的汽油能使燃料消耗下降7%左右。

除了增加汽油含氧量外,还可以促进清洁燃烧,减少汽车有害气体排放对大气的污染。

但是MTBE极易溶解于水,当地下储油罐泄漏或汽油溢撒至地面时,MTBE分子会比汽油中的其他成分更快地穿过土壤进入地下水,即使在浓度很低的情况下,也会导致水质恶臭。

美国地质调查表明,使用新配方汽油的地区中20%地下水检测到MTBE,而未使用新配方汽油的地区只有约2%的地下水检测到MTBE。

近年来美国联邦研究部门展示MTBE是可能对人类致癌的物质。

美国加利福尼亚州已决定在2002年12月31日后禁止使用MTBE。

根据这一趋势,美国其它州也可能在不久的将来限用或禁用。

欧洲的汽油储罐主要为地上罐,与美国的情况不同,所以一直未采取限制措施。

我国国内MTBE的需求,主要受国内外高标号汽油需求的影响。

2000年国家公布了新标准汽油的质量标准,其中增加了苯含量,芳烃含量和烯烃含量的测定项目,规定汽油中烯烃含量不大于35%,另外还有氧含量的指标要求。

目前,国内新标准清洁汽油的产量还不高,因此要全面适应2003年1月1日起在全国范围内实施新标准清洁汽油的要求,就需要大量生产新标准清洁汽油的添加剂,所以近几年内作为高辛烷值汽油主要调和组分MTBE的需求量还会有所增加。

自1973年世界上第一套年产10万吨的MTBE装置在意大利建成投产以来,我国从上世纪70年代末80年代初开始进行合成MTBE技术的研究。

至1984年,我国第一套以固定床列管式反应器为基础的年产5500吨工业实验装置在齐鲁石化公司橡胶厂建成投产,经过多年生产实践和不断的技术改进,目前我国MTBE生产技术有:固定床技术、膨胀床技术、催化蒸馏技术、混相床和混合反应蒸馏等多种生产技术。

生产规模也从年产千吨扩大到年产14万吨,先后有6种生产技术成功地用于我国的近40套MTBE装置,技术水平达到当前世界先进水平。

工艺流程模拟报告工艺流程模拟报告一、报告目的本文旨在通过工艺流程模拟,并撰写报告,以评估工艺流程的效率和可行性,为决策者提供参考依据。

二、报告内容1. 问题描述:本次工艺流程模拟的目的是为了评估某工厂的生产线的效率和可行性。

该生产线由多个工序组成,其中包括原料处理、加工制造、装配、包装等步骤。

我们的目标是通过模拟这一生产线,找出优化生产效率的方法。

2. 模型建立:根据实际情况,我们基于供应链管理的理论,建立了一个工艺流程模型。

每个工艺步骤的具体参数、设备和人员配置、作业时间等都纳入了模型中。

同时,我们引入了一些随机因素,如设备故障率、作业员疲劳度等,以更加贴近实际情况的模拟结果。

3. 数据采集:为了进行模拟,我们首先需要收集有关工艺流程的数据。

这些数据包括生产线各个工序的设备要求、作业员的能力和工时需求、原材料的供应时间等。

我们通过观察和记录实际工厂的运营情况,以及对员工进行访谈和问卷调查的方式来获取这些数据。

4. 模拟结果:模拟过程中,我们根据收集到的数据和模型,计算出了每个工序的平均作业时间、平均产能、平均故障率等指标。

我们还通过进一步的分析,找出了生产线瓶颈所在,并提出了一些建议来提高整个生产线的效率。

5. 结论和建议:根据我们的模拟结果,我们得出以下结论:- 该生产线的瓶颈在装配步骤,由于工艺设计和设备配备不合理,导致了装配环节的效率低下。

- 为了提高整个生产线的效率,我们建议采取以下措施:- 对装配工序进行工艺优化,提高装配效率;- 更新旧设备,增加故障检测和维护功能,减少生产线停机时间;- 建立良好的工作班次制度,避免员工疲劳导致的生产效率下降;- 加强供应链管理,提高原材料的及时供应,减少等待时间。

三、报告意义通过工艺流程模拟,我们能够更好地了解和评估生产线的效率和可行性。

通过对模拟结果的分析,我们可以找出瓶颈所在,并提出相应的优化建议。

这有助于工厂决策者制定合理的生产计划和改善措施,提高生产效率,降低成本。

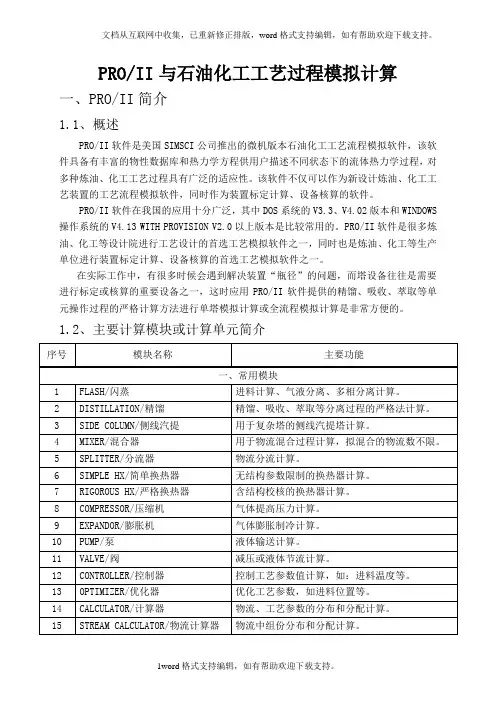

PRO/II与石油化工工艺过程模拟计算一、PRO/II简介1.1、概述PRO/II软件是美国SIMSCI公司推出的微机版本石油化工工艺流程模拟软件,该软件具备有丰富的物性数据库和热力学方程供用户描述不同状态下的流体热力学过程,对多种炼油、化工工艺过程具有广泛的适应性。

该软件不仅可以作为新设计炼油、化工工艺装置的工艺流程模拟软件,同时作为装置标定计算、设备核算的软件。

PRO/II软件在我国的应用十分广泛,其中DOS系统的V3.3、V4.02版本和WINDOWS 操作系统的V4.13 WITH PROVISION V2.0以上版本是比较常用的。

PRO/II软件是很多炼油、化工等设计院进行工艺设计的首选工艺模拟软件之一,同时也是炼油、化工等生产单位进行装置标定计算、设备核算的首选工艺模拟软件之一。

在实际工作中,有很多时候会遇到解决装置“瓶径”的问题,而塔设备往往是需要进行标定或核算的重要设备之一,这时应用PRO/II软件提供的精馏、吸收、萃取等单元操作过程的严格计算方法进行单塔模拟计算或全流程模拟计算是非常方便的。

1.2、主要计算模块或计算单元简介二、PRO/II热力学方法的初步分析PRO/II提供多种用于流体的气液平衡常数、液液平衡常数、焓、熵、密度和其他传递性能参数等热力学计算方法,由于每种热力学方法有一定的适用范围,在应用PRO/II 解决具体问题时,选择合适的热力学方法是能否正确模拟工艺过程的关键。

以下分类讨论PRO/II提供的主要的热力学方法。

2.1、普遍化方法普遍化方法主要包括用于烃类物系计算的SRK方程、PR方程、BWRS方程、GS方程、IGS方程、BK10方程等,各方程的适用范围如下:2.2、液相活度系数方法液相活度系数方法主要包括用化工、石油化工物系气液、液液、气液液平衡及相关物性参数计算的NRTL(Non-Random Two Liquid)方程、UNIQUAC方程、WILSON方程、UNIFAC方程、VANLAAR方程、FLORY方程、MARGULES方程等,各方程的适用范围如下:2.3、专用数据包方法PRO/II专用数据包用于计算指定物系的气液、液液平衡及相关物性参数,主要包括GLYCOL数据包、SOUR WATER数据包、ALCOHOL数据包、AMINE数据包等,各专用数据包的适用范围如下:三、PRO/II在石油化工装置塔模拟采用的热力学方法石油化工装置种类繁多,以下将分类介绍PRO/II软件在部分装置塔模拟计算推荐采用的平衡常数的热力学计算方法和相应的数据包。

合成氨反应器及工艺流程的模拟计算合成氨是一种重要的工业原料,广泛应用于化肥、化工和农药等行业。

合成氨的生产需要通过反应器及工艺流程进行模拟计算,以确保生产效率和产品质量。

本文将介绍合成氨反应器及相关工艺流程的模拟计算。

合成氨反应器是合成氨工艺中的核心设备,用于将氮气和氢气在一定的温度和压力下进行反应生成氨气。

反应器的设计和操作参数对合成氨的产率和选择性有着重要影响。

为了有效模拟合成氨反应器的性能,需要考虑以下几个方面的因素。

反应器的热力学模型是模拟计算的基础。

该模型基于反应物的物理性质和反应动力学参数,描述了反应过程中能量的转化和热平衡。

通过对反应器的热力学模型进行建模,可以预测反应物的转化率、产物的选择性以及反应过程中的能量变化。

反应器的动力学模型也是模拟计算的重要组成部分。

动力学模型描述了反应速率和反应物浓度之间的关系,可以通过实验数据拟合得到。

在模拟计算中,动力学模型可以用来预测反应器中反应物的浓度变化,并计算出反应速率和反应物的转化率。

除了热力学和动力学模型,反应器的传质模型也是模拟计算的关键。

传质模型描述了反应物在反应器中的传质过程,包括质量传递、热传递和动量传递等。

传质模型可以用来预测反应物的分布和浓度梯度,为反应过程的优化提供依据。

在进行合成氨反应器的模拟计算时,还需要考虑反应器的操作参数,如温度、压力和催化剂的选择等。

这些操作参数对反应器的性能和产物质量具有重要影响。

通过模拟计算,可以优化操作参数,提高合成氨的产率和选择性。

在合成氨的工艺流程中,还包括气体的压缩、氨气的分离和循环等环节。

这些环节需要考虑能量消耗、设备的设计和操作参数等因素。

通过模拟计算,可以评估工艺流程的能耗和经济性,并优化操作参数,提高生产效率和产品质量。

合成氨反应器及工艺流程的模拟计算是提高生产效率和产品质量的重要手段。

通过建立热力学、动力学和传质模型,以及考虑操作参数和工艺流程的影响,可以预测和优化反应器的性能。

常用的工艺计算软件化工工艺设计涉及大量的计算,主要的有工艺流程的模拟,管道水力学计算,公用工程管网计算,换热器设计计算,容器尺寸计算,转动设备的计算和选型,安全阀泄放量和所需口径的计算,火炬泄放系统,控制阀Cv计算和选型,等等。

这些计算过程通常都有专用的商业软件或者是工程公司自行开发的软件或者计算表格。

大的设计公司通常也会指定公司用于以上设计过程的软件或经过确认的表格。

下面就我的经验来看看常用的一些软件。

1. 工艺流程模拟:ASPEN PlusPro IIHYSYS2. 管道水力学计算:通常是工程公司自备的EXCEL表格,没必要使用专用软件。

当然,也可以自己编制,一般来说使用CRANE手册提供的公式就足够了。

两相流的水力学计算相当复杂,自己编制费力不讨好,用公司内部经过验证的表格就可以了。

3. 公用工程管网计算我用过Pipe 2000,肯塔基大学教授的出品,包括Gas 2000, Water 2000, Steam 2000等一系列。

Pipenet也是不错的选择。

有人用SimSCI的InPlant。

没用过,有用过的朋友可以介绍一下。

4. 换热器设计计算HTRIHTFS这两个软件都可以。

常见的介质用HTRI更好,因为它的物性数据是经过实验得到的。

HTFS 使用了ASPEN或HYSYS的物性数据,很多都是计算得到的,所以精度可能稍差。

5. 压力容器尺寸计算(长度与内径)工程公司往往使用自制的EXCEL表格来计算容器尺寸。

内构件一般要提交供货商来设计。

计算容器尺寸首先要确定容器的用途:气液分离,液液分离,还是气液液三相分离。

然后要确定容器是卧式还是立式。

最后要根据物料属性,考虑是否使用Wire Mesh或其他内构件来除去微小雾滴。

以上三项是影响计算的主要因素。

6. 塔设备计算塔设备的计算和内构件的计算通常要由主要的供货商来进行。

软件比如说Koch-Glitsch的KG-Tower和Sulzer的SULCOL。

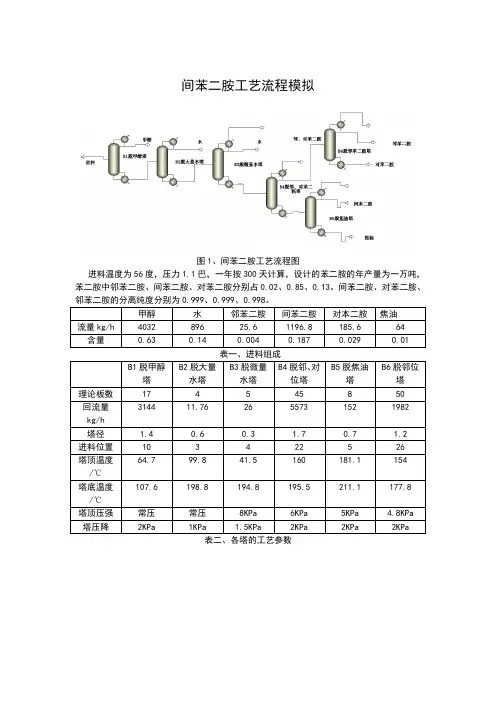

间苯二胺工艺流程模拟图1、间苯二胺工艺流程图进料温度为56度,压力1.1巴,一年按300天计算,设计的苯二胺的年产量为一万吨,苯二胺中邻苯二胺、间苯二胺、对苯二胺分别占0.02、0.85、0.13。

间苯二胺、对苯二胺、邻苯二胺的分离纯度分别为0.999、0.999、0.998。

甲醇 水 邻苯二胺 间苯二胺 对本二胺 焦油 流量kg/h 4032 896 25.6 1196.8 185.6 64 含量 0.63 0.14 0.004 0.1870.0290.01表一、进料组成B1脱甲醇塔B2脱大量水塔B3脱微量水塔B4脱邻、对位塔B5脱焦油塔B6脱邻位塔理论板数 17 4 5 45 8 50 回流量kg/h 3144 11.76 26 5573 152 1982 塔径 1.4 0.6 0.3 1.7 0.7 1.2 进料位置 10 3 4 22 5 26 塔顶温度/℃ 64.7 99.8 41.5 160 181.1 154 塔底温度/℃ 107.6 198.8 194.8 195.5 211.1 177.8 塔顶压强 常压 常压 8KPa 6KPa 5KPa 4.8KPa 塔压降2KPa1KPa1.5KPa2KPa2KPa2KPa表二、各塔的工艺参数图2、B1塔、B2塔、B3塔理论板与回流量的关系间苯二胺的国家标准优等品纯度0.998,一等品纯度0.995。

邻苯二胺的化工行业标准优等品0.99,一等品0.9,合格品0.88。

BI脱甲醇塔常压塔,塔压降2KPa,塔顶温度64.7度,塔底温度107.6度,塔顶甲醇的质量分数为0.99。

B1塔取理论板17,回流量3144kg/h,进料位置10,塔径核算为1.4米。

图2、B1塔理论板与回流量的关系B2脱大量水塔常压塔,塔压降1KPa,塔顶温度99.8度,塔底温度198.8度,塔顶水的质量分数为0.998。

B2塔理论板4,回流量11.76kg/h,进料位置3,塔径0.6m。

催化分馏塔流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量。

催化分馏系统分离其工流流程如图3-1所示,所涉及主要模块有进料混合罐(M1)、催化分馏塔(T2014)。

图3-1 催化分馏系统模拟计算流程图FEED进分馏塔油汽; SS塔底汽提蒸汽;GAS塔顶气;COIL轻柴油,SS1柴油汽提蒸汽;HOIL回炼油;YJ油浆;二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定及模拟技巧三、软件版本采用ASPEN PLUS 软件12.1版本永磁交流伺服电机位置反馈传感器检测相位与电机磁极相位的对齐方式2008-11-07 来源:internet 浏览:504主流的伺服电机位置反馈元件包括增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等。

为支持永磁交流伺服驱动的矢量控制,这些位置反馈元件就必须能够为伺服驱动器提供永磁交流伺服电机的永磁体磁极相位,或曰电机电角度信息,为此当位置反馈元件与电机完成定位安装时,就有必要调整好位置反馈元件的角度检测相位与电机电角度相位之间的相互关系,这种调整可以称作电角度相位初始化,也可以称作编码器零位调整或对齐。

下面列出了采用增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等位置反馈元件的永磁交流伺服电机的传感器检测相位与电机电角度相位的对齐方式。

增量式编码器的相位对齐方式在此讨论中,增量式编码器的输出信号为方波信号,又可以分为带换相信号的增量式编码器和普通的增量式编码器,普通的增量式编码器具备两相正交方波脉冲输出信号A和B,以及零位信号Z;带换相信号的增量式编码器除具备ABZ 输出信号外,还具备互差120度的电子换相信号UVW,UVW各自的每转周期数与电机转子的磁极对数一致。

第10章工艺流程模拟作者:王丁丁孙兰义目录⏹10.1 带循环的工艺流程⏹10.2 工艺流程模拟10.1 带循环的工艺流程模拟⏹化工流程中的循环回路大多数化工流程模拟都存在循环回路,存在两种循环:●组分循环(循环质量和能量)●热量循环(仅仅循环能量)PurgeCompositional RecycleProductFeedThermal Recycle●独立循环回路(Independent Loop)●嵌套循环回路(Nested Loop)●交叉循环回路(Interconnected Loop)U1U6U7U4U5U3U2S1S2S3S4S5S6S7S8S9R1R2U1U6U7U4U5U3U2S1S2S3S4S5S6S7S8S9R1R2U1U6U7U4U5U3U2S1S2S3S4S5S6S7S8R1⏹循环回路的种类⏹化工流程模拟的计算方法●序贯模块法●联立方程法●联立模块法⏹在大多数过程模拟软件中(包括ASPEN、PRO/II),某一时间只计算(模拟)一个单元(采用序贯模块法),单元和物流计算的先后次序称为计算顺序。

⏹计算的顺序是自动按照模拟流程的信息流的顺序进行计算的,而信息流取决于化工过程的规定。

通常,过程原料物流的变量是指定的。

⏹如果流程中存在循环物流,则需在包含循环物流的流程段,迭代计算直至流程计算收敛。

⏹主流程处理顺序●从原料物流(Feed streams)到产物物流(Product streams)的流程顺序,称为主流程处理顺序(Main Flow Processing Sequence)。

U1U6U7U4U5U3U2S1S2S3S4S5S6S7S8S9S10R1●计算顺序必须包括所有的流程单元●计算顺序无须和主流程顺序相同,给定不同物流的初始假设值可选择不同的计算顺序,有时候可加速计算的收敛速度U1U6U7U4U5U3U2S1S2S3S4S5S6S7S8S9S10R1Recycle Stream Guessed Calculation SequenceR1U1,(U2,U3,U4,U5),U6S3U1,(U3,U4,U5 ,U2),U6S4U1,(U4,U5 ,U2,U3),U6S6U1,(U5 ,U2,U3,U4),U6主流程处理顺序⏹撕裂流●撕裂流是Aspen Plus给出其初始估值的一股物流,并且该估值在迭代过程中逐次更新,直到连续的两个估值在规定的容差范围内为止●撕裂流与循环物流是相关的,但又与循环物流不一样●要确定由Aspen Plus选择的撕裂流,可在ControlPanel(控制面板)中的“Flowsheet Analysis(流程分析)”页面查看●用户确定的撕裂流可在Convergence/Tear页面进行规定●为撕裂流提供估计值可以促进或者加快流程收敛(极力推荐,否则缺省值为零)●如果输入了“回路”中的某个物流的信息,Aspen撕裂流举例S1S2S3S6S4S7S5MIXERB1MIXERB2FSPLITB3FSPLITB4●哪个是循环物流?●哪个可能是撕裂流?●哪个是最好的撕裂流选择?S7S6S7和S6S2和S4S3S3(只需要一个撕裂流,而其它选择都是两个)⏹撕裂流举例⏹撕裂流与计算顺序的关系●在默认状态下,Aspen总是取撕裂流数为最小时的计算顺序●最小切断物流数时的计算顺序并不一定是最佳的计算顺序循环工艺流程⏹循环回路流程模拟的解决方法● 1.为循环物流提供合适的初始值● 2.选择合适的单元计算顺序在默认状态下,ASPEN总是取切断物流数为最小时的计算顺序;最小切断物流数时的计算顺序并不一定是最佳的计算顺序。

MDEA 脱硫流程模拟计算一、工艺流程简述炼厂气和乙烯裂解气都含有一定量H2S和CO2等酸性气体,为防止设备腐蚀和最终产品的合格,在加工过程中都需要H2S和CO2等酸性气体脱除,胺类吸收剂性能好,并可再生循环使用,在炼厂气和乙烯裂解气脱除酸性气体中得到文泛应用。

但胺类吸收剂吸收H2S和CO2等酸性气体过程为强非理想过程,一般的软件和热力方法对该过程的模拟,结果都欠佳,PRO/II软件中有胺类吸收剂脱酸性气体的专用数据包(AMINE),对于该过程的模拟较适用。

AMINE数据包可用于含水胺系统和包括H2S、CO2、H2O、MEA、DEA、DGA、DIPA和MDEA酸性气体体系。

甲基二乙醇胺(MDEA)由于具有选择性,能吸收大部分的H2S而对CO2的吸收较少,因而广泛用于炼厂气的脱酸性气体中。

本例题就是用MDEA脱除炼厂气中的酸性气体模拟计算,其工流流程如图6-1所示,界区来的炼厂气进到吸收塔(T301),该塔没有再沸器和冷凝器,贫胺液从塔顶进入,酸性气从塔底进入,贫胺液和酸性气再塔内逆流接确,脱除酸性气体后的贫气从塔顶出来,吸收了酸性气体的富胺液从塔底出来与到再生塔底出来的贫胺换热后进入到再生塔;胺液再生塔(T302),该塔有再沸器和冷凝器,由吸收塔底出来的富胺液进到该塔,酸性气体从塔顶出来,脱除酸性气体后的贫胺液与富胺液换热,再冷却后,回到吸收塔(T301)。

所涉及主要模块有吸收塔(T301)、胺液再生塔(T302),贫胺液泵P1。

22图6-1 MDEA脱硫装置模拟计算流程图GAS含酸炼厂气进料; MDEA贫胺液;PGAS1贫气;L1富有胺液;LMDEA再生后贫胺液;H2S酸气;MA-MDEA补充MDEA;MA-H2O补充水;循环MDEA贫胺液23二、需要输入的主要参数1、装置进料数据2、单元操作参数243、设计规定三、软件版本采用ASPEN PLUS 软件12.1版本,文件保KMDEA.APW四、例题225图2 MDEA脱硫装置模拟计算流程图26272、单元操作参数3、设计规定三、软件版本采用ASPEN PLUS 软件12.1版本,文件名C-401MDEA.APW28。

第10章工艺流程模拟第10章是关于工艺流程模拟的,工艺流程模拟是指通过使用计算机软件对工艺过程进行虚拟仿真,以便提前预测和优化工艺参数,减少成本和风险。

本章将介绍工艺流程模拟的原理、应用及其在工艺优化中的作用。

一、工艺流程模拟的原理工艺流程模拟基于数学模型和计算机仿真技术,通过建立和求解数学方程来模拟工艺过程。

通常,工艺流程模拟包括以下几个步骤:1.建立数学模型:根据工艺过程的物理和化学原理,建立数学方程来描述工艺过程中的各种变化和相互作用。

2.模型求解:利用计算机算法和数值计算方法,对数学模型进行求解,得到工艺过程中各个参数和变量的数值结果。

3.结果分析:对求解结果进行分析和优化,评估和比较不同工艺参数的影响,找出最优解。

4.应用和验证:将模拟结果与实际工艺数据进行比较,验证模拟的准确性和可靠性。

二、工艺流程模拟的应用工艺流程模拟在工程设计、工艺优化和故障分析等方面具有广泛的应用。

1.工程设计:通过模拟,可以预测和优化工艺过程中的各种参数和变量,从而提前发现潜在的问题,减少设计周期和成本。

2.工艺优化:通过模拟和对比不同参数的影响,可以找出最佳的工艺条件和操作方法,实现工艺的高效化和能耗的降低。

3.故障分析:通过模拟故障场景,可以快速分析和定位故障原因,并提出相应的解决方案,减少故障对生产的影响。

三、工艺流程模拟在工艺优化中的作用工艺流程模拟在工艺优化中扮演着重要的角色,可以通过以下几个方面的作用来改善和优化工艺过程:1.预测结果:通过模拟,可以精确预测工艺过程中各个参数和变量的数值结果,从而提前进行计划和决策。

例如,在原料投入和生产调度的过程中,可以预测不同参数下的产出量和质量,为生产计划提供依据。

2.优化参数:通过模拟和对比不同参数的影响,可以确定最佳的工艺条件和操作方法。

例如,在反应过程中,可以通过模拟不同温度、压力和催化剂浓度等参数的影响,找出最佳的反应条件。

3.减少成本:通过模拟,可以提前发现潜在的问题和风险,从而减少成本和资源的浪费。

酯化反应精馏塔的模拟计算

一、工艺流程简述

酯化反应精馏塔,其工流流程如图26-1所示,在精馏塔内乙酸与乙醇发生酯化反应,生成乙酸乙酯和水,该反应为可逆反应。

图26-1 酯化反应精馏塔模拟计算流程图

二、需要输入的主要参数

1、 装置进料数据

表26.1 进料数据

物流号 FEED

温度,℃ 70

压力,atm 5.0 组份流量,kmol/h

乙酸(AA) 50

乙醇(ETOH) 50

2、 单元操作参数

DA501塔操作压力atm 1.00

全塔压降MPa 0.03

理论板数 15

进料板7

冷凝器类型 全凝器

塔顶产品 30kmol/h

回流比 0.70

3、反应数据

乙酸(AA)+乙醇(ETOH)←→乙酸乙酯(EA)+水

正反应

R=1.9E8-5.95E7/RT[AA][ETOH]

逆反应

R=5.0E7-5.95E7/RT[AA][ETOH]

浓度单位 kmol/m3

反应速率单位 kmol/m3.S

活化能J/kmol

液相反应,滞液量再沸器1.0L,其它板0.3L.

三、软件版本

采用ASPEN PLUS 软件V7.2版本,保存文件名KINETICS.APW。

常压系统流程模拟计算一、工艺流程简述常减压装置是我国最基本的原油加工的装置之一。

主要包括换热器系统、常压系统、减压系统。

常压系统是原油通过换热网络换热到一定温度后,再进到常压加热炉加热到要求的温度,常压加热炉要求的出口温度与原油的性质,拔出率有关,一般要求常压炉出口汽化率大于常压塔所有侧线产品一定的比例,这个比例叫过汽化率,一般为2~5%(wt)。

常压加热炉出口达到一定温度和汽化率的原油,进到常压塔的进料段,油汽往上走,常压塔侧线抽出,一至四个左右的侧线产品,为控制侧线产品的干点,抽出的侧线产品进到侧线产品汽提塔中汽提,冷却后出装置,常压塔进料产品与出料产品之间的焓差,叫剩余热,为回叫这部份热量,常压塔的各产品段有中段回流抽出,与冷原油换热后返回塔内。

塔底抽出常压重油,为提高拔出率和减少塔底结焦,有塔底还通入一定量的蒸汽。

常压系统分离其工流流程如图1-1所示,所涉及主要模块有原油混合器(M1)、常压塔(T101)。

图1 常压系统模拟计算流程图CGAS原油中瓦斯,OIL原油;W塔顶切水,GAS-常顶气,GN常顶油;CP1常一线;S1常一线汽提蒸汽CP2常二线;S2常二线汽提蒸汽;CP3常三线;S3常三线汽提蒸汽;C4常四线产品;SS常底汽提蒸汽;CB常底油2二、需要输入的主要参数1、装置进料数据32、单元操作参数3、设计规定及模拟技巧3.1原油蒸馏数据的重要性3.2过汽化率3.3热平衡与产品分布的密切关系三、软件版本ASPEN PLUS软件12.1版本减压系统流程模拟计算一、工艺流程简述常减压装置是我国最基本的原油加工的装置之一,其中主要包括原油换热系统、常压系统、减压系统。

常压塔底出来的常压渣油,进到减压加热炉达到一定温度和汽化率的原油,进到减压塔的进料段,油汽往上走,减压塔侧线抽出,一至三个左右的侧线产品,有的还抽出过汽化油,抽出的侧线产品与原油换热后,冷却后出装置,减压塔进料产品与出料产品之间的焓差,叫剩余热,为回收这部份热量,减压塔的各产品段有中段回流抽出,与冷原油换热后返回塔内,为减少结焦,还有一部份不经过换热的循环冲洗油。

工艺流程模拟计算

1、工艺流程模拟目的

(1)物料衡算

物料衡算就是根据质量守恒定律确定原料和产品间的定量关系,计算出原料和辅助材料的用量、各种中间产品、副产品、成品的产量和组成以及三废的排放量。

物料平衡是进行工艺设计和设备设计的基础,通常在完成物料衡算的基础上才能进行能量衡算,进行工艺方案的比选,指导设备的工艺计算及选型、仪表选型、管道尺寸计算等,完成化工过程的PFD和PID的设计。

另外,通过物料衡算还可以分析实际生产过程是否完善,从而找出改造措施来改进工艺流程,达到提高收率、减少副产物和降低三废排放量等目的。

(2)能量衡算

在生产过程中能量消耗是一项重要的技术经济指标,他是衡量生产方法是否合理、先进的重要标志之一。

热量衡算是在物料衡算的基础上依据能量守恒定律,定量表示工艺过程的能量变化,计算需要外界提供的能量或系统可输出的能量,由此确定加热剂或冷却剂的用量、机泵等输送设备的功率以及换热设备的尺寸。

此外,通过整个工艺过程的能量衡算还可以得出过程的能耗指标,分析工艺过程的能量利用是否合理,以便节能降耗,提高过程的能量利用水平。

工艺专业在完成全过程物料、能量平衡计算后,应把主要物流计算结果列于物料平衡表,也可直接表示在工艺流程图上。

2、工艺流程模拟计算软件

(1)工艺装置采用PRO/II软件、ASPEN PLUS软件或HYSYS软件;

(2)火炬、装置空气等系统管网应采用INPLANT软件。

(3)当以上软件不适用时,可采用其它软件,但应通过工艺室技术组认可、主管副总或主管副总经理审定、公司技术委员会批准。

3、计算基础

(1)计算所需的原始数据(如原料组成、产品要求等)。

(2)编制计算输入文件应依据确定的工艺流程方案。

4、计算步骤

(1)根据工艺流程方案编制计算流程框图;

(2)初步确定每个工艺操作单元的操作条件;

(3)列出计算所需的所有组分,并检查这些组分是否为计算软件中的库组分,对于不是库组分的应按软件的要求查找有关数据建立非库组分;

(4)应根据计算的组分和操作单元类型选取合适的热力学方法;

(5)编制计算输入文件;

(6)上机进行计算,并根据计算结果调整输入文件,以达到计算要求。

(7)以上过程应经校对、审核人校核。

(8)应按《工艺专业设计计算统一规定》QHY01GY36整理计算书。

5、计算框图的编制

(1)应包括所有的工艺设备。

(2)对每个计算单元编制单元名称,宜与设备位号等一致。

(3)应标注物流编号,物流编号应与PFD 的物流编号一致。

(4)当流程复杂时,对于辅助设备流程系统可根据总流程计算要求另编制单独的流程计算程序。

(5)为了便于管道水力学计算,对于气相管道的调节阀应视为计算单元。

(6)应标注工艺单元的操作条件和控制指标。

示例如下:

T=40

6、计算所用的计量单位一般为法定单位,也可使用公制单位,但应输出一套法定计量单位的输出文件。

7、输出数据要求

为了便于其它工艺计算和向其它专业提供设计条件,输出数据应按如下规定执行:(1)物流数据

①重量或/和摩尔百分数;

②操作条件:温度、压力、重量和体积流量(包括总流量、液相流量、气相流量);

③物性数据:总物流焓、气相和液相的操作密度、标准密度、临界温度、临界压力、标准沸点、压缩因子、分子量、比热、绝热指数、导热系数、粘度、表面张力、物流闪点。

(2)工艺计算单元输出数据

①工业炉:炉热负荷、反应热数据;

②塔

A.塔的逐板数据:气液相的流率、气液相的物性数据(包括分子量、密度、粘度、导热系数、表面张力、温度、压力等),需要时应有某些(或全部)板的气液相的组分组成数据。

B.当塔顶冷凝器、塔底再沸器与塔没有分别计算时,应有这些设备的热负荷、进出物流的物流数据。

③冷换设备:应有热负荷数据;

④压缩机:对于多段压缩机,应有段间物流数据;

⑤容器:应有热负荷数据;

⑥其它设备、工艺计算单元的数据可根据具体要求确定输出数据

(3)输出文件宜采用窄行打印纸或A4打印纸。