微胶囊与微胶囊技术_余若冰

- 格式:pdf

- 大小:150.46 KB

- 文档页数:5

目录摘要............................................................... 1关键词关键词.............................................................. ..............................................................1前言............................................................... 11 1 微胶囊技术的发展前景微胶囊技术的发展前景微胶囊技术的发展前景.............................................. .............................................. 12 2 微胶囊技术的定义微胶囊技术的定义微胶囊技术的定义.................................................. .................................................. 23 3 微胶囊技术的基本原理微胶囊技术的基本原理微胶囊技术的基本原理.............................................. .............................................. 24 4 微胶囊的特征微胶囊的特征微胶囊的特征...................................................... ......................................................24.1微胶囊的特征 (3)4.2微胶囊的特征表证................................................ 35 5 食品微胶囊化的作用食品微胶囊化的作用食品微胶囊化的作用................................................ ................................................45.1改变物料的存在状态、物料的质量与体积 (4)5.2保护敏感成分.................................................... 45.3控制释放.. (4)5.4隔离物料的组分 (5)5.5掩蔽不良风味和色泽 (5)5.6降低毒副作用和添加量............................................ 56 6 食品微胶囊化的方法食品微胶囊化的方法食品微胶囊化的方法................................................ ................................................ 56.1食品工业中的微胶囊方法须符合的几点 (5)6.2微胶囊化方法的分类.............................................. 57 7 变性淀粉做壁材变性淀粉做壁材变性淀粉做壁材.................................................... ....................................................67.1辛烯基琥珀酸淀粉酯(简称SSOS SSOS))..................................67.2淀粉糖浆 (6)7.3环糊精 (6)7.4多孔淀粉........................................................ 78 8 传质规律传质规律传质规律.......................................................... ..........................................................78.1扩散系数的影响 (7)8.2胶囊粒径大小的影响 (7)8.3膜厚的影响...................................................... 79 9 微胶囊技术在食品工业中的应用微胶囊技术在食品工业中的应用微胶囊技术在食品工业中的应用...................................... ......................................89.1微胶囊技术在风味料包埋中的应用 (8)9.2微胶囊技术在微生物制品方面的应用 (9)9.3微胶囊技术在油类制品中的应用 (9)9.4微胶囊技术在饮料加工中的应用 (10)9.5微胶囊技术在粉末状食品中的应用 (11)9.6微胶囊技术在酸味剂中的应用 (11)9.7微胶囊技术在防腐剂中的应用 (11)9.8微胶囊技术在乳品加工中的应用 (12)9.9微胶囊技术在功能性食品中的应用 (12)小结 (12)参考文献参考文献........................................................... ...........................................................14 致谢 (15)摘 要:本文主要就微胶囊技术的概念:本文主要就微胶囊技术的概念..特征及其应用等进行了系统的论述特征及其应用等进行了系统的论述,,同时就微胶囊技术在食品工业中的几个应用实例作了简要介绍。

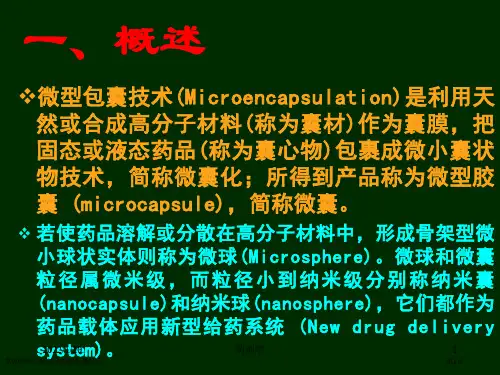

第一章微囊技术微囊(Microcapsules)技术是一种利用天然的或合成的高分子成膜材料(囊材)把液体或固体药物(囊心物)包嵌形成直径1~5000μm(通常为5~250μm)微小胶囊的技术。

微囊的制备技术起源于20世纪50年代,在70年代中期得到迅猛发展,并且出现了许多微囊化产品和工艺。

微囊技术可广泛用于医药、食品、农药、饲料、化妆品、染料、黏合剂、复写纸等领域。

微囊技术应用于药物制剂也已有四、五十年历史,最初主要是外用,然后发展到口服及内部肌肉组织。

用于医药领域的微囊主要是缓释微囊,将药物(囊心物)与高分子成膜材料(囊材)包嵌成微囊后,药物在体内通过扩散和渗透等形式在设定的位置以适当的速度和持续的时间释放出来,以达到更大限度的发挥药效的作用。

到目前为止已有200多种药物采用了微囊化技术,如抗生素、避孕药、解热镇痛药、抗癌药等,并越来越引起人们的注意,以前花费极大人力、财力开发出的药物由于口服活性低、半衰期短等原因不能开发的,微囊化后将克服以上困难,做成满意的药品。

第一节概述微囊(Microcapsules)技术是一种利用天然的或合成的高分子成膜材料(囊材)把液体或固体药物(囊心物)包嵌形成直径1~5000μm(通常为5~250μm)微小胶囊的技术。

囊膜具有透膜或半透膜性质,囊心物可藉压力、pH值、温度或提取等方法释出。

根据包囊技术和囊心物、囊材的性质不同,微囊的囊粒可以是囊心物外包囊材的膜壳型或囊心物与囊材镶嵌在一起的镶嵌型。

囊粒可以是球形、葡萄串形、表面平滑或折叠而不规则等各种形状。

目前制药工业中常采用各种药物的微囊制成各种剂型,如散剂、胶囊剂、注射剂、混悬剂、咀嚼片、含片、洗剂、埋植片、软膏剂、涂剂、栓剂、膜剂、敷料等。

制备微囊的过程称为微型包囊术(Microencapsulation),简称微囊化。

药物微囊化后具有许多优越性:1.能减少复方制剂中药物之间的配伍禁忌,隔绝药物组分间的反应。

化学与生物工程2009,Vol.26No.9综述专论 Chemistry &Bioen gineering1收稿日期:2009-05-25作者简介:曹梅(1984-),女,山西运城人,硕士研究生,主要从事微胶囊的制备及应用研究。

E -mail:caomei19840124@ 。

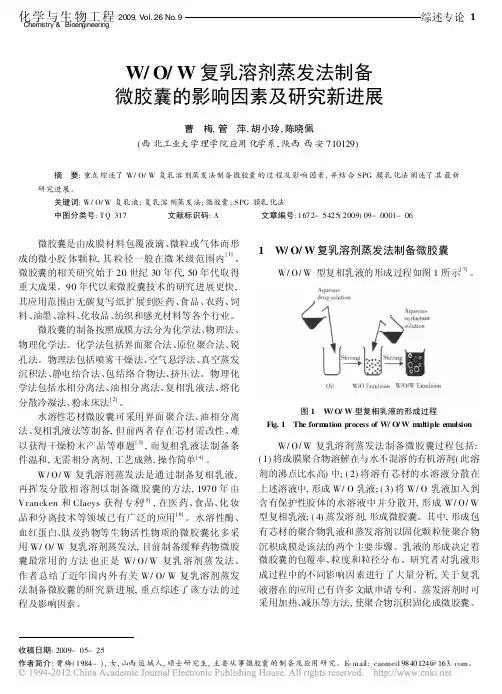

W/O/W 复乳溶剂蒸发法制备微胶囊的影响因素及研究新进展曹 梅,管 萍,胡小玲,陈晓佩(西北工业大学理学院应用化学系,陕西西安710129)摘 要:重点综述了W/O/W 复乳溶剂蒸发法制备微胶囊的过程及影响因素,并结合SPG 膜乳化法阐述了其最新研究进展。

关键词:W/O/W 复乳液;复乳溶剂蒸发法;微胶囊;SPG 膜乳化法中图分类号:T Q 317 文献标识码:A 文章编号:1672-5425(2009)09-0001-06微胶囊是由成膜材料包覆液滴、微粒或气体而形成的微小胶体颗粒,其粒径一般在微米级范围内[1]。

微胶囊的相关研究始于20世纪30年代,50年代取得重大成果。

90年代以来微胶囊技术的研究进展更快,其应用范围由无碳复写纸扩展到医药、食品、农药、饲料、油墨、涂料、化妆品、纺织和感光材料等各个行业。

微胶囊的制备按照成膜方法分为化学法、物理法、物理化学法。

化学法包括界面聚合法、原位聚合法、锐孔法。

物理法包括喷雾干燥法、空气悬浮法、真空蒸发沉积法、静电结合法、包结络合物法、挤压法。

物理化学法包括水相分离法、油相分离法、复相乳液法、熔化分散冷凝法、粉末床法[2]。

水溶性芯材微胶囊可采用界面聚合法、油相分离法、复相乳液法等制备,但前两者存在芯材需改性、难以获得干燥粉末产品等难题[3],而复相乳液法制备条件温和,无需相分离剂,工艺成熟,操作简单[4]。

W/O/W 复乳溶剂蒸发法是通过制备复相乳液,再挥发分散相溶剂以制备微胶囊的方法,1970年由Vrancken 和Claeys 获得专利[5],在医药、食品、化妆品和分离技术等领域已有广泛的应用[6]。

微胶囊和微胶囊技术介绍一下专业知识微胶囊和微胶囊技术微胶囊(Microcapsule,简称MC)是指一些由天然或人工合成高分子材料研制成的具有聚合物壁壳的微型容器或包装物,其外形一般呈球型。

微胶囊的大小在几微米至几百微米范围内(直径一般为5-200μm),需要通过显微镜才能观察到。

微胶囊技术,是指将固体、液体或气体包埋在微小而密封的胶囊中,使其只有在特定条件下才会以控制速率释放的技术。

其中,被包埋的物质称为囊芯物,包括香精香料、酸化剂、甜味剂、色素、脂类、维生素、矿物质、酶、微生物、气体以及其它各种饲料添加剂。

包埋囊芯物实现微囊胶化的物质称为囊材。

微胶囊制备技术起源于20世纪50年代,美国的NCR公司开创了微胶囊新技术的时代,NCR可以称为微胶囊的祖师。

60年代,由于利用相分离技术将物质包裹于高分子材料中,制成了能定时释放药物的微胶囊,推动了微胶囊技术的发展。

近20年来,日本对微胶囊技术的大力开发和微胶囊的独特性能,更使微胶囊技术迅速发展。

微胶囊化方法已经在几个不同技术领域得到了发展,作为一项高新技术,已经成为各国学者竞相研究的热点。

微胶囊的大小一般为几微米至几毫米不等,形状多样,取决于原料与制备方法。

通过微胶囊技术,可以做到:◆降低囊芯物向外界的扩散速率,减缓囊芯物与外界(氧气、光、水份等)的反应,从而保护敏感成分,防止营养损失;◆便于囊芯物在饲料加工中的处理,比如实现囊芯物由液态向固态的转化;提高囊芯物与其它物料的混合性;提高其流动性等等;◆控制囊芯物的释放;◆掩盖囊芯物的异味;◆稀释囊芯物,即使用量很少的囊芯物也可在主料中均匀分散。

微胶囊的囊芯物与囊材被包覆的囊芯物可以是油溶性、水溶性或混合物,其状态可以是固体、液体或气体。

囊芯物与囊材的溶解性能必须是不同的,即水溶性囊芯物只能用油溶(疏水)性囊材包覆,而油溶性囊芯物只能用水溶性囊材;为实现微囊化,包囊膜的表面张力应小于囊芯物的表面张力且包裹材料不与囊芯物发生反应。

微胶囊技术目录发展简史基本概念微胶囊技术的特点微胶囊的功能1在食品工业中的应用在饮料工业中的应用1在乳制品中的应用1在糖果中的应用1在食品添加剂中的应用展开微胶囊技术(Microencapsulation),定义:是微量物质包裹在聚合物薄膜中的技术,是一种储存固体、液体、气体的微型包装技术。

具体来说是指将某一目的物(芯或内相)用各种天然的或合成的高分子化合物连续薄膜(壁或外相)完全包覆起来,而对目的物的原有化学性质丝毫无损,然后逐渐地通过某些外部刺激或缓释作用使目的物的功能再次在外部呈现出来,或者依靠囊壁的屏蔽作用起到保护芯材的作用,微胶囊的直径一般为1~500μm,壁的厚度为0.5~150μm,目前已开发了粒径在1μm 以下的超微胶囊。

微胶囊粒子在某些实例中扩大到0.25~1000μm。

当微胶囊粒径小于5μm 时,因布朗运动加剧而不容易收集;当粒径大于300μm 时,其表面摩擦系数会突然下降而失去微胶囊作用。

一般胶囊膜壁厚度为1-30μm。

化妆品中用的多为32μm 和180μm 。

超薄壁微胶囊膜壁厚度为0.01μm。

国外微胶囊已用于遮盖霜、保湿剂、口红、眼影、香水、浴皂、香粉等中。

微胶囊能够提高产品的稳定性,防止各种组分之间的相互干扰。

编辑本段发展简史在微胶囊化领域里,Wuster和Green是两位伟大的先驱者。

微胶囊化始于本世纪30年代,但发展非常迅速。

迄今有一百多个研究室在开发微胶囊技术。

隐色压敏复写纸的发明是微胶囊化技术第一次成功应用于商业中,至1981年,此种微胶囊的产量就超过5×106t. 应用范围扩大到医药,农用化学品,黏胶剂和液晶等各个领域。

1936年11月:大西洋海岸渔业公司(Atlantic Coast Fishers)提出了适用于在液体石蜡中,制备含鱼肝油明胶微胶囊的专利申请。

1940年10月,明胶产品有限公司提出了采用一种同心的三层锐孔,创备含药物双壁微胶囊的专利申请。

微胶囊及微胶囊技术微胶囊:指一种具有聚合物壁壳的微型容器或包物。

其大小一般为5-200μm不等,形状多样,取决于原料与制备方法。

微胶囊化技术:指将固体、液体或气体包埋在微小而密封的胶囊中,使其只有在特定条件下才会以控制速率释放的技术。

其中,被包埋的物质称为芯材,包括香精香料、酸化剂、甜味剂、色素、脂类、维生素、矿物质、酶、微生物、气体以及其他添加剂等。

包埋芯材实现微囊胶化的物质称为壁材。

壁材:可用作微胶囊包囊材料的有天然高分子、半合成高分子和合成高分子材料,视所包囊物质(囊心物)的性质,油溶性芯材需选水溶性壁材,水溶性芯材则选油溶性壁材,即芯材与壁材不互溶、不反应。

微胶囊壁材应符合国家食品添加剂标准,无毒,具有良好的成膜性,流动性和低吸湿性,且应不与芯材发生化学反应。

因此,壁材常可分为以下几类:微胶囊的形态由于芯材、壁材和微胶囊化方法不同,微胶囊的大小、形态和结构变化较大。

微胶囊的颗粒直径尺寸范围在零点几微米至几千微米之间,一般为5~200um,囊壁厚度0.5~150um。

最近,已出现上至数毫米大的毫米级微胶囊,下至0.1~1nm的纳米级微胶囊。

几种不同方法制备的微胶囊大小如表。

不同方法制备的微胶囊大小微胶囊化方法颗粒直径尺寸范围(um)喷雾干燥20~150空气悬浮包衣50~10000锅包法>500单/复凝聚1~500脂质体0.1~1纳米微胶囊技术<1微胶囊技术方法微胶囊技术的方法较多,但在食品工业中的应用主要包括界面聚合法,锐孔法,喷雾干燥法,喷雾冷却法,挤压法和空气悬浮法。

1)界面聚合法通过适宜的乳化剂使芯材物质乳化后加入到壁材溶液中,加入反应物以引发聚合,在液滴表面形成聚合物膜,再使微胶囊从油相或水相中分离。

该法制得的微胶囊致密性较好,反应条件温和,反应速率快。

2)锐孔法先将芯材物质溶解于壁材溶液中,再通过一定的器皿使其固化成型后加入到固化液中,通过共沉淀法固化成型,真空干燥得到微胶囊产品。

微胶囊的制备技术

佚名

【期刊名称】《山东农药信息》

【年(卷),期】2005(000)007

【摘要】微胶囊(Microcapsule,简称MC)是指一些由天然或人工合成高分子材

料研制成的具有聚合物壁壳的微型容器或包装物,其外形一般呈球型。

微胶囊的大小在几微米至几百微米范围内(直至一般为5-200μm)需要通过显微镜才能观察到。

微胶囊技术是近30年来发展起来的新工艺,通称微型包囊术(Micro encapsulation),简称微囊化,系利用天然或合成的高分子材料(统称为囊材)作为囊膜壁壳(Membrane wall),将固态药剂或液态药剂(统称为囊芯物)包囊而成药库型微型胶囊,简称微胶囊,也可使药剂溶解或分散在高分子材料基质中,形成基质型(Matrix type)微小球状实体的固体骨架物称微球(Micro sphere)

【总页数】2页(P24-25)

【正文语种】中文

【中图分类】TQ460.69

【相关文献】

1.茶多酚微胶囊制备技术综述 [J], 李超;何欢;朱传辉;李保国

2.聚合物微胶囊制备技术在实验教学中的应用 [J], 李红春;牛永盛

3.茶多酚微胶囊制备技术综述 [J], 李超;何欢;朱传辉;李保国;;;;;

4.微胶囊制备技术及其聚合物基功能复合材料研究与应用进展 [J], 崔锦峰;张亚斌;张静;慕波;郭军红;杨保平

5.微胶囊壁材及制备技术的研究进展 [J], 章智华;钟舒睿;彭飞;曾英杰;宗敏华;娄文勇

因版权原因,仅展示原文概要,查看原文内容请购买。

收稿日期:2000-04-12。

作者简介:余若冰,湖北工学院化工系高分子材料专业研究生。

现从事微胶囊的研究工作。

微胶囊与微胶囊技术余若冰 彭少贤 郦华兴(湖北工学院化工系,武汉,430068)杨敬宇 汪秉坤 (武汉塑料十一厂,430010) (武汉马应龙药业公司,430064) 摘要:介绍了微胶囊、微胶囊的包囊材料的种类及选用原则、微胶囊囊芯物的种类。

重点介绍微胶囊化技术,主要的制备方法有水相分离法、有机相分离法、复相乳液聚合法、乳液聚合法、界面聚合法、界面沉积法,后面三种方法主要用来制备纳米微胶囊。

对微胶囊建立特性参数进行表征,并对微胶囊的大小、膜厚、微胶囊膜的孔径对微胶囊的扩散性能的影响进行探讨。

预测了微胶囊技术的发展前景。

关键词: 微胶囊 微胶化 技术 微胶囊是由天然或合成高分子制成的微型容器,直径一般为1~1000μm 。

含固体微胶囊的形状与囊内固体相同,含液体或固体的微胶囊形状是球形的。

微胶囊技术包括微胶囊的制备技术和应用技术。

即采用特定的方法和特定的设备,使高分子材料包封住药品、涂料及反应试剂等,制成微胶囊,然后将制备的微胶囊通过一些其他的工艺,再制成具有优良特性的产品。

广义地说,微胶囊具有改善和提高物质表观及其性质的能力。

更确切的说,微胶囊能够储存微细状态的物质,并在需要时释放该物质。

微胶囊亦可转变物质的颜色、形状、重量、体积、溶解性、反应性、耐久性、压敏性、光敏性等特点。

正因为以上特点,所以微胶囊已被广泛地用于医药、农药、涂料、生物固定化技术等行业。

1 微胶囊包囊材料1.1 微胶囊包囊材料的选择原则 包囊材料应是可以掩盖或改变囊芯物不良性质的载体。

选择微胶囊包囊材料应根据被包囊物质的性质、微胶囊产品的应用性能要求;包囊材料应具有足够的渗透性、稳定性、溶解性、粘度、介电性能、吸湿性;囊材对囊芯物有足够的包裹率,易于成囊。

此外,包囊材料的价格也是选择包囊材料所需考虑的因素。

1.2 微胶囊包囊材料 包囊材料可分为天然高分子材料、半合成高分子材料、合成高分子材料三大类。

天然高分子材料为可胶凝的胶体材料,如明胶、阿拉伯胶及淀粉等[1~3],这类材料无毒,成膜性好,但是机械强度差,原料质量不稳定。

以天然高分子为包囊材料的微胶囊制备方法有许多,主要采用复凝聚法及其改进方法。

半合成高分子材料以纤维素衍生物为主,如羧甲基纤维素钠(CMC -Na )、邻苯二甲酸醋酸纤维素(CAP )、乙基纤维素(EC ),纤维素衍生物的优点是毒性小、粘度大、成盐后溶解度增加,缺点是易水解,不耐高温,耐酸性差。

在半合成高分子材料中,乙基纤维素(EC )适用于非水体系絮凝工艺制备微胶囊;醋酸纤维素酯适用于非水体系絮凝工艺和水体系中单凝聚的工艺制备微胶囊[4]。

合成高分子材料(聚丁二烯、聚乙烯、聚乙烯醇缩醛、聚醚、聚乙二醇、聚丙烯酰胺、聚甲基丙烯酸甲酯、聚氨酯、环氧树脂、合成橡胶等)的特点是成膜性好,化学性能好,稳定性好[5]。

随着药物控释技术的发展,合成生物降解型高分子材料将成为该领域的热点。

由于此种材料可生物降解,也不会在体内滞留,所以得到人们的关注,如聚乙烯吡咯烷酮(PVP )[6]、现 代 塑 料 加 工 应 用第12卷第6期 Modern P lastics Processing and A pplicatio ns 2000年12月聚乙烯醇(PVA)、聚乳酸(PLA)、聚膦腈[7]、多聚原酸酯、多聚磷酸酯和假性多聚氨基酸等[8]。

2 微胶囊的囊芯物 被高分子包囊材料所包裹的物质叫囊芯物。

多数的气体、液体和固体材料可以被包封在微胶囊中,被包封的材料可以是亲水的亦可以是疏水的,如成像显色微胶囊,包囊了无色染料、光氧化剂及有机化合物,曝光时,囊芯物显影成像。

而作为光记录介质和光敏记录材料的微胶囊,则包囊有卤化银、还原介质[9]、可聚合化合物、彩色成像剂和固体精细粒子[10],在热和光的作用下,显影成像。

在药物微胶囊中,除主药外,还加入附加剂,如稳定剂、稀释剂以及控制药物释放的阻滞剂等。

总之,囊芯物的品种极其繁多,如溶剂、增塑剂、色料、燃料、催化剂、香料、交联剂、化学反应剂、显色剂、药物、生物材料、食品、化学药剂、泡胀剂、防锈剂等。

3 微胶囊化技术微胶囊化的关键在于包封囊芯物成膜,有时还需使膜固化。

为了实现包囊化,包囊膜的表面张力应小于囊芯物的表面张力[11]。

微胶囊制备方法大致可分为物理化学方法、化学方法和物理机械方法,本文重点介绍以下几种。

3.1 水相分离法 凝聚现象与胶体物质由溶液中沉析或絮凝现象密切相关,凡能引起沉析的因素都能引起凝聚。

这些因素包括胶体间电荷的中和以及亲水胶粒周围水相溶剂层的消失。

对于凝聚机理通常认为有两种可能,一是被包裹的材料逐渐被新形成的凝聚核所包埋,二是先形成较大的凝聚体,然后再进行包埋。

水相分离法可分为复凝聚法和单凝聚法。

3.1.1 复凝聚法复凝聚法就是利用两种带相反电荷的高分子包囊材料的相互交联,使包囊材料的溶解度降低,而从溶液中凝聚析出微胶囊。

实现复凝聚的必要条件是有关的两种聚合物离子的电荷相反,且混合物中离子数量在电学上恰好相等。

同时,体系的pH值、温度、浓度以及盐含量都对凝聚相的构成及数量有很大的影响。

复凝聚微胶囊化技术由下列3步构成: (1)被包囊物质在聚电解质水溶液中扩散;(2)加入带相反电荷的另一种聚电解质水溶液,并在囊芯物周围形成沉析;(3)凝聚层的凝胶与固化。

而明胶-阿拉伯胶微胶囊就是最典型的复凝聚法工艺。

在复凝聚法中,微胶囊化是在水溶液中进行的,故芯材必须是非水溶性的固体粉末或液体。

它的优点是非水溶性的液体材料不仅能被微胶囊化而且具有高效率和高产率。

3.1.2 单凝聚法单凝聚法是指在溶有高分子包囊材料的水溶液中加入油溶性囊芯物,分散,再加入强亲水性非电解质(乙醇、丙酮)或亲水性电解质(硫酸钠、硫酸铵)凝聚剂,使大量的水与凝聚剂结合,由此导致高分子包囊材料溶解度降低,凝聚分离出来形成微胶囊。

如果选择适当的温度、pH值、溶剂或盐等条件,则任何聚合物的水溶液都能发生单凝聚。

由于单凝聚体系中常应用水、明胶和醇,因此,微胶囊化的芯材应该既不溶于水,也不溶于醇。

在使用单凝聚法微胶囊化时,控制微胶囊的大小较为困难,所以该法逊色于使用复凝聚法微胶囊化。

3.2 有机相分离法 有机相分离法是指在作为囊壁材料的聚合物有机溶液中,加入一种对该聚合物不溶的液体(非溶剂),引起相分离而形成微胶囊。

所分离出来的聚合物数量和状态取决于聚合物的浓度、加入非溶剂的量及温度。

本法所用囊芯物可以是水溶性,亲水性的固体或液体物质,但在包囊溶剂与非溶剂中均不溶解,也无化学反应发生。

所用包囊材料及溶剂和非溶剂如表1。

表1 包囊材料及溶剂和非溶剂的种类囊材溶剂非溶剂乙基纤维素四氯化碳(或苯)石油醚醋酸纤维素丁酯丁酮异丙醚聚氯乙烯四氢呋喃(或环己酮)水(或乙二醇)聚醋酸乙烯酯氯仿乙醇苯乙烯马来酸共聚物乙醇醋酸乙酯聚乙烯二甲苯正己烷3.3 复相乳液法 复相乳液法是制备芯材为水溶液的微胶囊的一种重要方法。

其原理是:将壁材与芯材的混合物以·56· 现 代 塑 料 加 工 应 用 第12卷第6期微滴状态分散到介质中,随后,挥发性的分散介质急骤从液滴中蒸除,形成囊壁,再通过加热、减压、搅拌、溶液萃取、冷却或冻结的手段将囊壁中的溶剂除去而实现微胶囊化。

常根据包囊材料的性质制成W/O/W或O/W/O的乳液体系。

稳定剂对液滴的形成非常重要,通过在液滴的表面形成一层保护层,从而减少了彼此间的凝聚。

常用的乳化稳定剂有聚乙烯醇、明胶、司班、吐温等。

要根据乳化剂的HLB 值进行选择。

由于乳液液滴的大小直接决定了最终微胶囊的尺寸,所以乳化剂的选择和用量相当重要。

在复相乳液法中溶剂的提取及挥发都存在着一个溶剂从液滴向周围介质扩散的过程。

提取速度快时微胶囊表面呈现多孔性,而蒸发的方法则可形成相当光滑的表面[12]。

搅拌速度对乳液液滴的形成有很重要的影响,所以在制备纳米级微胶囊时,常在均化器中高速搅拌或者在强烈的超声波下制成乳化液,才能形成粒径更小的纳米级微胶囊。

同时,高分子溶液的粘度对微胶囊的大小也有影响,粘度大,粒径也随之增大,同时微胶囊表面也比较粗糙。

在复相乳液法制备微胶囊过程中pH值不发生变化,也不需要特殊的试剂。

通常为了提高微胶囊收率和制剂稳定性,常采用乙基纤维素为包囊材料。

3.4 乳液聚合 乳液聚合[13]是制备纳米微胶囊的重要方法。

乳液聚合法既可适用于连续的水相,也可适用连续的有机相。

典型的在连续水相中乳液聚合的方法如下:首先,单体分散于水相进入乳化剂胶束,形成有乳化剂稳定的单体液滴,然后通过引发或高能辐射在水相中聚合。

聚甲基丙烯酸甲酯、聚烷基异氰酸酯、聚丙烯酸共聚物微胶囊均可通过此法制得。

由于有机相作为连续相的乳液聚合均使用大量的有机溶剂和有毒的表面活性剂,所以在制药方面受到限制。

将超声波(20~50kHz)用于乳液聚合,可提高单体的正常转化率,提高聚合物在囊芯物上的厚度[14]。

超声波对聚合反应的影响,主要在反应的初始阶段,其原理在于超声的空穴作用。

使用低能量超声,微胶囊覆盖好,用高能量的超声,分散性好。

3.5 界面聚合 界面聚合[15]也是制备纳米微胶囊的重要方法。

其原理是将两种活性单体分别溶解在不同的溶剂中,当一种溶液被分散在另一种溶液中时,溶液界面处发生聚合反应而形成微胶囊。

界面聚合反应通常要求参加反应的两种或多种官能团之间容易反应,反应是相界面的扩散控制。

凡能进行界面缩聚反应的单体都可用来进行界面聚合法的微胶囊化,但用的较多的是聚酰胺、聚酯和聚氨酯。

一般来说,通过控制单体浓度、吸附的单体量和接触时间等,可以有效的控制囊壁的厚度。

界面聚合反应进行的速度很快。

在界面聚合制备微胶囊过程中,搅拌速度、乳化剂的浓度对第一种单体分散液滴大小有直接影响。

3.6 界面沉积法 界面沉积法是一种制备纳米微胶囊的新方法[16]。

典型的例子是将PLA溶于丙酮,药物溶于油相,将所形成的丙酮-油体系注入到含有表面活性剂的水中,由于丙酮迅速地穿透界面,显著地降低了界面张力,自发形成纳米液滴,使得逐渐不溶的高分子向界面迁移、沉积,最终形成纳米微胶囊。

不同制法制得的微胶囊性能差别很大。

界面聚合反应制得以聚氨酯、聚酯、聚脲、聚酰胺、聚苯乙烯、聚丙烯酸酯、脲醛树脂作包囊材料的微胶囊致密性好。

以流动床法、喷雾干燥法制得的微胶囊产品致密性差,且颗粒直径相对较大。

而水相分离法制得的微胶囊以明胶作包囊材料的微胶囊机械强度差,有一定的缓释性。

4 微胶囊的应用从1954年第一个微胶囊产品(无碳复写纸)被开发以来,微胶囊技术作为一种有效的商品化方法被广泛利用,尤其在医药、农药、涂料、生物固定化技术和塑料阻燃剂等领域应用广泛。