电驱动开发关键技术

- 格式:pdf

- 大小:2.56 MB

- 文档页数:30

新能源汽车研发的关键技术在当今环保和绿色发展的大环境下,新能源汽车被寄予了更为重要的希望和支持。

然而,与传统汽车相比,新能源汽车还面临着诸多技术难关,其中最为关键的就是新能源汽车研发的关键技术。

1. 电池技术电池技术是新能源汽车研发的核心技术之一,目前已经成为限制新能源汽车产业发展的一个瓶颈。

首先,电池的能量密度需要提高,以提高电池的续航里程和运行时间。

其次,电池的安全性需要保障,以避免由于电池引发的火灾等安全事故。

当前,我国正在努力发展新型电池技术,包括钠离子电池、钙离子电池、固态电池等,以期在未来实现新能源汽车电池技术的突破。

2. 电机技术电机技术是新能源汽车的动力心脏,主要包括电机结构、控制算法、驱动系统等。

传统内燃机动力的汽车使用的是燃油驱动系统,而新能源汽车则采用电力驱动系统。

针对电机技术,新能源汽车需要通过不断创新和优化来提高功率密度和效率,以确保电机具有更高的动力性能和更长的续航里程。

3. 车身材料由于新能源汽车在车型设计上需要考虑重量的控制、安全性和降低风阻系数等方面的挑战,因此车身材料也扮演了至关重要的角色。

要开发和制造适用于新能源汽车的新型材料,以实现更轻量化的车身结构和更高的车身刚度,同时降低车身噪音和抗氧化性能的需求等。

4. 充电技术当前,新能源汽车还面临电池容量小、续航里程短、充电难度大等问题,而这些问题本质上都关乎充电技术的课题。

为此,需要研究并开发出能够更快速、更安全、更方便地充电的充电技术。

这包括建设更完善的充电设施网络,同时使用更先进、更高效的充电设备和充电管理系统等。

5. 智能化技术智能化技术是新能源汽车的关键技术之一,它不仅可以提升新能源汽车的安全性能和驾驶体验,还能为新能源汽车提供更为便捷的使用服务。

例如,新能源汽车需要能够实现智能预约、智能导航、自动驾驶等功能,同时还需要具备创新的电子控制技术和人机交互技术。

6. 软件技术新能源汽车的核心功能都由各种软件实现,包括车载操作系统、数据分析系统、信息安全防护等。

新能源汽车电机驱动系统控制技术分析摘要:随着社会的发展,汽车已经成为了人们最主要的交通方式,随着科学技术的发展,新的能源汽车应运而生,它抛弃了传统的燃料和燃料,让汽车可以帮助人们更好的生活,也可以减少对环境的污染。

电机传动是新能源汽车的关键部件,对其进行优化和改进,可以有效地提升新能源汽车的质量,同时也可以通过优秀的电动机传动系统来提升企业在激烈的市场竞争中的核心竞争力。

关键词:新能源汽车;电机驱动系统;控制技术1.新能源汽车电机驱动系统控制技术概述新能源汽车的电机驱动系统中,电磁驱动器是实现电机驱动的关键部件,利用电机的转速来调整电机的转速,可以实现电机的驱动。

在永磁同步电动机中,三相的定子在一百二十度的角度上产生的磁场会在空气间隙内不停地转动,而由稀土永磁铁组成的正弦磁场可以维持转子的位置,当转子转动轴系与转动轴线系统重合时,定子磁场可以带动转子磁场转动,从而实现新型汽车电机的驱动控制器的解耦控制。

电动机的调速范围必须扩大,无论是恒功率区还是恒转距区都是一样,低速运行的横转距区可以在爬坡的时候有很大的转距来启动,而在高速度下的恒功率区低转距可以让新能源汽车在平台上快速地运行。

同时,新能源汽车还必须要有再生刹车的功能,这样才能让电池得到更多的电能,才能将新能源汽车的能量发挥到极致。

电机必须要能适应恶劣的环境,适合大规模的工厂制造,而且对电机的维护也很容易,而且价格也很便宜。

因此,用户在选购新能源汽车的电动机时,要考虑到电动机能否实现双向控制、电动机能否回收电能、刹车和再生能源。

2.新能源汽车电机驱动控制技术分类2.1直流电机驱动控制技术在新能源汽车的研制与生产中,首先被广泛采用的是直流电动机的驱动技术。

在晶闸管还没有研制出来之前,用电驱动的车辆,还得靠着机械来调整车速。

为了调节电动机电枢电压,采用了多组电池的串联数目。

很明显,这是一种比较死板、低效、不可靠的技术,而且在使用过程中,还会产生一些顿挫,影响到行车的舒适性和安全性。

浅谈电驱动桥关键技术分析摘要:电动驱桥是一种通过电力驱动车辆运行的技术,包括电机、减速器、差速器和控制系统等多个部件。

其主要原理是将电能转换为机械能,从而驱动车轮旋转产生动力,实现车辆的运行。

具体来说,电动驱桥解决了传统车辆对内燃机依赖的问题,使得车辆更加节能环保,并且可以提供更加平稳、高效的驾驶体验。

这些技术不仅可以提高电动驱桥的效率,还可以优化整个车辆的使用性能,更好地满足现代人对于汽车的需求。

关键词:电驱动桥;关键技术随着全球节能环保意识的不断提高,电动汽车逐渐成为未来汽车市场的重要发展方向。

而电动汽车的核心技术之一就是电动驱桥技术,它对汽车的性能、效率和稳定性产生着至关重要的影响。

传统的汽车使用内燃机作为驱动力源,这种驱动方式不仅造成了严重的环境污染,而且也存在着能源浪费的问题。

相比之下,电动驱桥技术无污染、高效节能,可以有效地解决上述问题。

此外,电动驱桥技术还具有响应快、加速平稳和大幅降低噪声等优势,受到越来越多消费者的青睐。

一、电驱动桥技术优点分析随着科技的不断发展和创新,电动驱桥技术不断地提高,其在车辆性能、经济性和噪音方面都取得了显著的进展。

与此同时,由于电动驱桥技术的重要性,各汽车制造商都在不断投入研发资金,使得电动驱桥技术不断创新、完善和普及化[1]。

1.电动驱桥技术采用电能作为驱动力源,其车辆的尾气排放为零,对环境污染极小。

这对于改善城市空气质量、减少温室气体等方面都具有重要意义。

2.相较于传统的内燃机发动机,电动驱桥技术在能量转化和利用效率上更高,能够大幅降低能源浪费,从而达到节能环保的目的[3]。

3.由于电动驱动系统具有高扭矩输出、零时滞等特性,在加速过程中响应速度快,加速平稳,驾驶起来感受舒适。

尤其是在城市道路的行车场景中,具有非常好的优势。

二、电驱动桥关键技术电驱动桥是一种采用电机作为动力源的汽车传动装置,它主要由电机、减速器、差速器和轮边减震器等部件组成。

与传统的机械传动桥相比,电驱动桥具有响应速度快、运行效率高、能耗低、维护成本低等优点,因此被越来越多的汽车制造商所采用。

《矿用电机驱动变频器电磁兼容及其安全性关键技术研究》篇一一、引言随着工业自动化和智能化的发展,矿用电机驱动变频器在矿山生产中扮演着越来越重要的角色。

然而,其在实际应用中面临的电磁兼容性和安全性问题日益突出,对矿山的生产安全造成了潜在威胁。

因此,对矿用电机驱动变频器电磁兼容及其安全性关键技术进行研究,对于提高矿山生产效率和安全性具有重要意义。

二、矿用电机驱动变频器电磁兼容性研究2.1 电磁兼容性概述电磁兼容性(EMC)是指设备或系统在共同的电磁环境中能正常工作且不会对其环境中的任何事物构成不能承受的电磁骚扰的能力。

矿用电机驱动变频器在运行过程中会产生电磁干扰,影响其他设备的正常运行,因此其电磁兼容性研究至关重要。

2.2 电磁兼容性关键技术(1)优化电路设计:通过合理设计电路结构,降低谐波分量,减少电磁干扰。

(2)屏蔽技术:采用金属外壳对变频器进行屏蔽,以防止电磁辐射对外界设备造成干扰。

(3)滤波技术:在电源入口处安装滤波器,减少外界对变频器的干扰。

(4)接地技术:良好的接地系统可以有效抑制电磁干扰的传播和耦合。

三、矿用电机驱动变频器安全性关键技术研究3.1 安全性问题概述矿用电机驱动变频器的安全性问题主要表现在过流、过压、欠压、过热等方面。

这些问题的存在可能导致设备损坏、生产事故,甚至危及人员安全。

3.2 安全性关键技术(1)保护电路设计:通过设计合理的保护电路,对过流、过压、欠压等异常情况进行监测和保护。

(2)温度检测与控制:通过温度传感器实时监测变频器温度,当温度过高时采取降温措施,防止设备过热。

(3)智能监控系统:通过引入智能监控系统,实时监测设备运行状态,及时发现并处理安全隐患。

四、实验与分析为了验证上述关键技术的有效性,我们进行了相关实验。

实验结果表明,通过优化电路设计、采用屏蔽、滤波和接地技术,可以有效提高矿用电机驱动变频器的电磁兼容性;而通过设计保护电路、温度检测与控制和智能监控系统,可以显著提高设备的安全性。

电动汽车用高效率电机驱动系统的开发摘要:本论文研究了电动汽车用高效率电机驱动系统的开发与应用。

论文探讨了电动汽车的快速发展以及环保需求对电机驱动系统的重要性。

论文分析了高效率电机驱动系统的关键技术和设计原则,包括电机设计、控制策略和材料选择等方面的要点。

论文展望了高效率电机驱动系统在电动汽车领域的应用前景,强调了其在提高续航里程、减少能源消耗和推动可持续发展方面的潜力。

通过深入研究和创新,高效率电机驱动系统有望在电动汽车行业和其他领域取得更广泛的应用,为清洁能源和可持续发展做出贡献。

关键词:电动汽车,高效率电机,驱动系统,可持续交通,清洁能源。

引言:电动汽车已经成为应对环境问题和能源危机的重要解决方案,其市场份额不断扩大。

然而,电动汽车的性能和可行性主要取决于其电机驱动系统的效率和可靠性。

随着可持续交通的兴起,高效率电机驱动系统的研发和应用变得尤为关键。

高效率电机驱动系统可以显著提高电动汽车的续航里程,降低能源消耗,并减少尾气排放。

它不仅涵盖了电机本身的性能,还包括了控制策略、电池管理系统等多个方面的关键技术。

因此,本论文将深入研究高效率电机驱动系统的开发,并通过案例研究和性能评估来展示其在实际应用中的潜力。

同时,我们还将探讨未来电动汽车用高效率电机驱动系统的发展方向,以促进可持续交通和清洁能源的进一步普及。

一.电动汽车用高效率电机驱动系统的必要性与挑战电动汽车作为一种环保和能源节约的交通工具,其在全球范围内的销售逐渐增长,受到越来越多的消费者和政府的关注和支持。

然而,电动汽车的性能和可行性主要取决于其电机驱动系统的效率和可靠性。

因此,开发高效率电机驱动系统是电动汽车产业发展的一个关键问题。

高效率电机驱动系统对于电动汽车的续航里程至关重要。

电动汽车的续航里程直接影响了其在市场上的竞争力和消费者的购买意愿。

传统燃油车辆的续航里程通常较长,因此电动汽车需要通过提高电机驱动系统的效率来缩小与传统车型的差距。

2021年第6期【摘要】对电动汽车电驱动桥的研究现状及关键技术进行了综述。

首先介绍了电驱动桥的分类及各自特点,然后分别从构型、结构、换挡控制方面凝练了电驱动桥急需攻关的共性关键技术,对比分析了不同多挡化构型的组成特点、轻量化集成化结构设计方法、智能换挡控制技术,最后总结得出多挡化、轻量化、集成化以及多目标控制是电驱动桥未来的发展趋势。

主题词:电动汽车电驱动桥轻量化多挡化智能化集成化中图分类号:U469.7文献标识码:A DOI:10.19620/ki.1000-3703.20200996Review on Key Technologies of Electric Drive AxlesWang Jianhua,Huang Jianfei,Jin Di(Jilin University,Changchun 130022)【Abstract 】The paper reviews the research status and key technologies of electric drive axles for electric vehicles.Firstly,it introduces the classification and characteristics of electric drive axles,then summarizes the key technologies of electric drive axles that need to be tackled in configuration,structure and gearshift control,the paper further compares and analyzes composition characteristics,lightweight integration structure design method and intelligent gearshift control technology of different multi-speed axle configurations.The paper finally points out that multi-speed,lightweight,integration and multi-target control are the future development trends of electric drive axles.Key words:Electric vehicle,Electric drive axle,Lightweight,Multi-speed,Intelligentization,Integration王建华黄剑飞靳迪(吉林大学,长春130022)电驱动桥关键技术综述*汽车技术·Automobile Technology1前言电驱动桥是针对电动汽车设计的一种机电一体化驱动系统,具有集成化程度高、体积小、能耗低等优点[1]。

《矿用电机驱动变频器电磁兼容及其安全性关键技术研究》篇一一、引言在煤矿生产中,矿用电机驱动变频器是一种常见的电气设备。

它利用变频技术,实现电机驱动的速度控制、节电等功能。

然而,其正常工作的前提是具有良好的电磁兼容性和安全性。

本文旨在探讨矿用电机驱动变频器电磁兼容及其安全性关键技术研究,以期为矿用电机驱动变频器的优化设计和应用提供参考。

二、电磁兼容关键技术研究(一)电磁干扰及影响因素矿用电机驱动变频器在工作过程中会产生电磁干扰(EMI),影响设备的正常运行及周围电子设备的性能。

电磁干扰主要来源于变频器内部的开关器件、电缆线路等。

其中,开关器件在高速开关过程中会产生高频电磁噪声,电缆线路的辐射和传导也会对电磁环境产生影响。

(二)电磁兼容设计方法针对矿用电机驱动变频器的电磁兼容问题,可采取以下设计方法:1. 优化电路设计,降低开关器件的开关频率和电压等级;2. 合理布置线路,减少电缆线路的辐射和传导;3. 采用屏蔽、滤波等措施,减少外部电磁干扰对设备的影响;4. 优化设备的接地系统,提高设备的抗干扰能力。

三、安全性关键技术研究(一)过载及短路保护矿用电机驱动变频器在运行过程中可能发生过载及短路等故障,对设备和人员的安全造成威胁。

为确保设备的安全性,应采用过载及短路保护措施。

例如,设置过载继电器、熔断器等保护装置,当设备发生过载或短路时,及时切断电源,保护设备及人员的安全。

(二)防爆及防尘设计煤矿环境复杂,设备可能面临爆炸、粉尘等危险因素。

因此,矿用电机驱动变频器应具备防爆及防尘设计。

例如,采用防爆外壳、密封性能良好的电缆接口等措施,提高设备的防爆及防尘能力。

(三)温度及湿度控制设备在高温、高湿环境下易出现故障,影响设备的性能和寿命。

因此,矿用电机驱动变频器应具备温度及湿度控制功能。

例如,采用散热性能良好的散热片、风扇等散热措施,保持设备在适宜的温度范围内运行;同时,采取防潮、防水等措施,提高设备的抗湿能力。

新能源汽车的关键技术有哪些1."三纵"的关键技术(1)混合动力电动汽车1)对中度混合动力方面,突破混合动力电动汽车关键技术,深化发动机控制技术研究,解决动力源工作状态切换和动态协调控制,以及能源优化管理,掌握整车故障诊断技术,进一步提高整车的可靠性、耐久性、性价比,开发出高性价比、具有市场竞争力、可大规模产业化的混合动力电动汽车系列产品。

2)对深度混合动力方面,突破混合动力系统构型技术,能量管理协调控制技术,开发深度混合动力新构型;开发出高性价比、可大规模批量生产的深度混合动力轿车和商用车产品。

3)对插电式混合动力电动汽车方面,掌握插电式混合动力构型及专用发动机系统研发技术;突破高效机电耦合技术、轻量化、热管理、故障诊断、容错控制与电磁兼容技术、电安全技术;开发出高性价比、可满足大规模商业化示范需求的插电式混合动力轿车和商用车系列产品。

(2)纯电动汽车以小型纯电动汽车关键技术研发作为纯电动汽车产业化突破口,开发纯电动小型轿车系列产品(包括增程式),并实现大规模商业化示范;开发公共服务领域纯电动商用车并大规模商业示范推广;加强插电式混合动力电动汽车研发力度,开发系列化插电式混合动力轿车和商用车系列产品。

小型纯电动汽车方面,针对大规模商业化示范需求,开发系列化特色纯电驱动车型及其能源供给系统,并探索新型商业化模式。

实现小型纯电动汽车关键技术突破,重点掌握电气系统集成、动力系统匹配和整车热-电综合管理等技术。

开发出舒适、安全、性价比高的小型纯电动轿车系列产品。

纯电动商用车方面,重点研究整车NVH、轻量化、热管理、故障诊断、容错控制与电磁兼容及电安全技术。

(3)燃料电池汽车面向高端前沿技术突破需求,基于高功率密度、长寿命、高可靠性的燃料电池发动机突破新型氢-电-结构耦合安全性等关键技术,攻克适应氢能源供给的新型全电气化技术,底盘驱动系统平台技术,研制出达到国际先进水平的燃料电池电动轿车和客车,并进行示范考核;掌握车载供氢系统技术,实现关键部件的自主开发,掌握下一代燃料电池电动汽车动力系统平台技术,研制下一代燃料电池电动轿车和客车产品,并进行运行考核。

新能源轻型商用车电驱桥的研究与开发新能源轻型商用车电驱桥分类介绍江铃底盘电驱桥产品介绍电驱桥关键技术分享交流下一步平台化计划电驱桥发展趋势介绍目录CONTENTS轻型商用车: 微面、微卡、小卡、轻客、海狮、皮卡、轻卡等新能源微面新能源海狮新能源皮卡新能源轻客新能源微卡/小卡新能源轻客新能源轻卡直驱式电驱桥平行轴式电驱桥 轻型商用车: 微面、微卡、小卡、轻客、海狮、皮卡、轻卡等多合一电驱动系统电 驱 桥 分 类方 案 介 绍方 案 特 点直驱式电驱桥保留传动轴及传统后桥1.不利于电池包的布置;2.传动效率低;3.属于油改电产品;4.过渡产品逐步被市场淘汰平行轴式电驱桥电驱动后桥集成驱动电机及电机控制器,驱动电机直接驱动电驱动桥总成1.传动效率高;2.便于电池包的布置;3.全新平台整车需求产品(CTC滑板底盘等);4.市场占有率正在不断增加;5.偏动力性整车需求产品多合一电驱动系统集成驱动电机、电机控制器、减速器、DCDC、OBC、PDU、BCU等1.传动效率高;2.便于电池包的布置;3.全新平台整车需求产品(CTC滑板底盘等)4.乘用类皮卡、轻客及乘用车的主打产品;5.偏舒适性整车需求产品电 驱 桥 类 型方 案 照 片参 数适 用 车 型方 案 特 点微面车型电驱桥1、满载车重2.5t2、满载后轴荷1.5t3、减速器速比7.5/8.54、电机额定功率/额定扭矩/额定转速:30Kw/100Nm/3200rpm5、电机峰值功率//峰值扭矩/转速:60Kw/200Nm/9000rpm1、主减速器壳体采用铝合金材料,具备良好的散热性、提高了轴承和油封的使用寿命,相对铸铁材料可减重约8kg,降低簧下质量。

2、优异的NVH性能,全转速范围内噪音低至70db,良好的驾驶感受及舒适性。

海狮车型电驱桥1、满载车重3.25t2、满载后轴荷1.8-2.1t3、减速器速比8.07/9.334、电机额定功率/额定扭矩/额定转速:40Kw/150Nm/2700rpm5、电机峰值功率//峰值扭矩/转速:80Kw/350Nm/7500rpm1、采用正反向等寿命设计,可适应电机前后左右任意方向的布置。

电动汽车驱动电机系统研发方案1. 实施背景随着全球对环保和能源转型的重视,电动汽车市场在近年来得到了快速的发展。

中国作为世界上最大的汽车市场,对电动汽车的推广尤其积极。

然而,电动汽车的驱动系统作为其核心部件,直接决定了车辆的性能和效率。

当前,我国在驱动电机系统的研发上与发达国家还存在一定差距。

为此,我们提出以下电动汽车驱动电机系统的研发方案。

2. 工作原理电动汽车驱动电机系统主要包括电机、逆变器和控制器三部分。

电机作为驱动系统的核心,采用电磁感应原理,将电能转化为机械能,从而推动车辆前行。

逆变器则负责将直流电源转化为交流电源,为电机提供动力。

控制器则是整个系统的中枢,根据车辆的运行状态和驾驶员的指令,控制电机的转速和转向。

3. 实施计划步骤(1)技术研究:对现有驱动电机系统进行深入分析,找出技术瓶颈和问题所在;(2)团队建设:建立跨学科研发团队,包括电机工程师、电子工程师和系统工程师等;(3)合作与资源整合:与高校、研究机构和企业进行深度合作,共享资源,实现技术转移;(4)产品开发:根据技术研究的结果,开发出具有自主知识产权的驱动电机系统;(5)试验与验证:对开发的驱动电机系统进行严格的试验和验证,确保其性能和质量;(6)推广与应用:将研发的产品推广至汽车制造企业和终端消费者,实现商业化应用。

4. 适用范围本研发方案适用于汽车制造企业、电动汽车制造商以及相关的零部件供应商。

通过本方案的实施,可以提高我国电动汽车驱动系统的技术水平,提升国际竞争力。

5. 创新要点(1)材料创新:采用新型材料制作电机,提高电机的效率和寿命;(2)设计创新:优化电机设计和制造工艺,提高电机的性能;(3)控制策略创新:通过先进的控制算法和策略,提高电机的响应速度和稳定性;(4)系统集成创新:将电机、逆变器和控制器进行一体化设计,提高整个系统的效率。

6. 预期效果预计通过本方案的实施,可以降低电动汽车的能耗、提高车辆的行驶效率,同时提升车辆的安全性和舒适性。

一、纯电动汽车(EV)的关键技术与发展趋势1.电池技术动力电池这个关键技术是纯电动汽车发展的瓶颈所在。

它是纯电动汽车的主要能量载体和动力来源,也是电动车辆的整车成本的主要组成部分。

它直接制约着电动汽车的制造成本、续驶里程和使用寿命等主要问题,间接影响到纯电动汽车的市场化。

如果电池问题能够解决,与传统汽车相比,电动汽车将有绝对的优势。

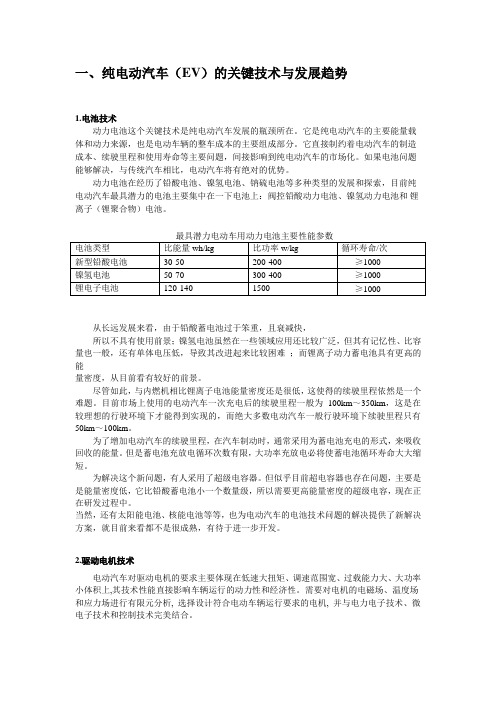

动力电池在经历了铅酸电池、镍氢电池、钠硫电池等多种类型的发展和探索,目前纯电动汽车最具潜力的电池主要集中在一下电池上:阀控铅酸动力电池、镍氢动力电池和锂离子(锂聚合物)电池。

最具潜力电动车用动力电池主要性能参数电池类型比能量wh/kg 比功率w/kg 循环寿命/次新型铅酸电池30-50 200-400 ≥1000镍氢电池50-70 300-400 ≥1000锂电子电池120-140 1500 ≥1000从长远发展来看,由于铅酸蓄电池过于笨重,且衰减快,所以不具有使用前景;镍氢电池虽然在一些领域应用还比较广泛,但其有记忆性、比容量也一般,还有单体电压低,导致其改进起来比较困难;而锂离子动力蓄电池具有更高的能量密度,从目前看有较好的前景。

尽管如此,与内燃机相比锂离子电池能量密度还是很低,这使得的续驶里程依然是一个难题。

目前市场上使用的电动汽车一次充电后的续驶里程一般为100km~350km,这是在较理想的行驶环境下才能得到实现的,而绝大多数电动汽车一般行驶环境下续驶里程只有50km~100km。

为了增加电动汽车的续驶里程,在汽车制动时,通常采用为蓄电池充电的形式,来吸收回收的能量。

但是蓄电池充放电循环次数有限,大功率充放电必将使蓄电池循环寿命大大缩短。

为解决这个新问题,有人采用了超级电容器。

但似乎目前超电容器也存在问题,主要是是能量密度低,它比铅酸蓄电池小一个数量级,所以需要更高能量密度的超级电容,现在正在研发过程中。

当然,还有太阳能电池、核能电池等等,也为电动汽车的电池技术问题的解决提供了新解决方案,就目前来看都不是很成熟,有待于进一步开发。

新能源汽车驱动电机制造中的智能化和自动化生产技术摘要:在新能源汽车发展规划中提出了“三纵三横”的技术研发布局,即以纯电动车、插电式混合动力(含增程式)汽车、燃料电池汽车为“三纵”,布局整车技术创新链,强化整车集成控制创新。

以动力电池和管理系统、驱动电动机与电力电子、网联化与智能化技术为“三横”,构建关键零部件技术供给体系,提升产业基础能力。

2022年中国新能源汽车持续爆发式增长,全年销量680万辆,市场渗透率25.6%。

2023年预计为900万辆,同比增长35%。

我国新能源汽车市场培育了全球最大的电动车市场,电池供应链体系远远领先美国和欧洲,但是品牌竞争力弱,尚未被全球市场广泛接受。

基于此,本篇文章对新能源汽车驱动电机制造中的智能化和自动化生产技术进行研究,以供参考。

关键词:新能源汽车;驱动电机制造;智能化技术;自动化生产技术引言国家“双碳”战略目标、《中国制造2025》以及国家《新能源汽车产业发展规划(2021-2035年)》共同指出,新能源汽车要以高质量发展为主线。

2022年,新能源汽车持续爆发式增长,产销分别达到705.8万辆和688.7万辆,同比增长96.9%和93.4%,市场占有率达到25.6。

驱动电机作为新能源汽车的三大核心部件之一,是新能源汽车行驶过程中的主要执行结构,发展高效、高速驱动电机是新能源汽车的重要发展方向。

基于此,本文探究新能源汽车驱动电机制造中的智能化和自动化生产技术。

1新能源汽车及驱动电机概述随着目前社会在不断地发展,我国的工业化水平也达到了一种前所未有的高度,大量的汽车被生产和销售,可以认为,汽车产业目前已经基本达到了规模化生产的要求,汽车市场也变得更加繁荣。

在这样的环境下,人们的生活的变得更加便捷,出行更加容易,当然,大量汽车的使用也会导致环境被破坏,资源被大量消耗。

所以,我国对这方面问题已经有所重视,并且逐渐开始推广新能源汽车。

目前在社会上的新能源汽车主要是指电动汽车,在电动汽车当中,驱动电机是不可或缺的重要核心,驱动电机运行是否可靠,对于整辆车的性能都会造成极大的影响。

IGCT 电路模型与驱动电路重点技术的研究集成门极换流晶闸管 (IGCT) 是一种新式大功率半导体器件, 它是将门极换流晶闸管 (GCT)和门极驱动器以低电感方式经过印制电路板(PCB)集成在一同 , 拥有很好的应用远景。

GCT的开通和关断需要借助集成门极“硬驱动”电路达成 , 驱动电路的好坏直接影响到器件的优秀特征可否实现 , 所以一定严格控制电路中的杂散电感。

而且 , 在驱动电路和应用系统的设计时缺乏 IGCT的电路仿真模型。

本文针对以上问题 , 对4500V/4000AIGCT电路模型和驱动电路的重点技术进行研究和商讨 , 主要内容有以下几个方面 :1. 研究 IGCT的开关原理和内部换流机理 , 成立IGCT的“硬驱动” 电路仿真模型 (M-2T-3R-C), 该模型能够较正确地表征 IGCT开关特征和内部换流机理 , 在电路仿真时能够代替 GCT器件。

对重点模型参数进行剖析与提取 , 考证该模型的正确性。

在此基础上成立了双芯 GCT(Dual-GCT)的电路仿真模型 , 将仿真波形与同条件下的实验波形对照 , 考证了该模型的正确性。

并鉴于 SiC 功率 MOSFET的 IGCT 电路模型进行参数提取 , 仿真结果表示采纳 SiC 功率 MOSFET的电路模型与一般 Si MOSFET的对比 , 可将 IGCT的关断时间缩短 3vs。

该模型为 IGCT及其派生器件的应用确立了基础。

2. 针对 4500V/4000A IGCT 的“硬驱动”要求 , 关断时门极电流的上涨率要达到 -4000A/ μs 以上 , 杂散电感一定控制在 5nH。

为了控制关断回路的杂散电感 , 第一对关断箝位电路进行优化剖析 , 提取了箝位电容和箝位电阻的优化值。

而后 , 研究关断回路的杂散电感的散布 , 优化电路布局克制杂散电感 , 将关断回路总杂散电感从 13.6nH 降低到 4.7nH,最后达到 3.5nH, 使门极电流峰值和上涨率分别达到-6120A 和-5720A/ μs, 知足 4500V/4000AIGCT的驱动电路关断能力的要求。

新型电机驱动技术综述及发展趋势摘要:电机驱动技术是实现电气工程自动化的关键技术之一,其发展水平的提高有利于提高产品性能和降低成本。

本文综述了近年来新型电机驱动技术的发展现状与未来发展趋势,包括新材料应用、集成化电路、数字化控制、模块化设计等技术手段,为电机驱动技术的发展提供参考。

关键词:电机驱动;新材料;集成化;数字化;模块化前言:作为实现电气工程自动化的关键基础技术,电机驱动技术的发展水平对产品性能和成本有直接影响。

近年来,电机驱动技术在新材料应用、集成化电路、数字化控制、模块化设计等方面有了长足的进步,这些新技术无疑推动了电机驱动技术的发展。

1. 新材料的应用新材料的应用是提高电机驱动技术性能的重要手段,主要包括软磁合金材料、稀土永磁材料和超导材料等。

软磁合金具有高磁导率、低磁性的特点,其在电机转子和变压器中的应用可以提高磁通,实现更大功率的传输,提高电机效率和功率密度。

软磁合金材料具有较高的饱和磁密度和较低的磁性,使得电机体积更加紧凑,铁损降低,效率提高。

随着新型软磁合金材料不断涌现,电机性能持续提升,这为小型化和高性能化发展提供了有利条件……稀土永磁材料由于其高能产品和高矫顽力,使得电机体积小型化,效率提高。

稀土材料具有较高能量产品和良好的温度稳定性,广泛应用于永磁电机,实现了小型化和轻量化设计。

但稀土资源较为稀缺,价格高昂,这在一定程度上限制其在电机驱动中的推广应用。

超导材料因为其零电阻的特点,使得超导电机效率高达95%以上,但是因为液氦制冷技术的限制,超导电机应用还面临一定难度。

超导电机整体效率很高,但液氦制冷系统较为复杂,这限制其推广应用,只在特殊领域得到采用。

新材料在电机驱动中的应用提升了整体驱动系统的性能,其广泛应用必将推动电机驱动技术向更高水平发展。

新材料的不断涌现和应用,必将推动电机产业实现深度电气化改造和性能飞跃。

2. 集成化电路技术集成电路技术的发展使得电机驱动器可实现集成化、轻型化、低成本化和高可靠性设计。

新能源汽车电驱动系统热管理关键技术随着环保意识的不断提升,新能源汽车在当今世界范围内备受关注和热烈追捧。

与传统燃油汽车相比,新能源汽车在节能减排、环保和可持续发展方面具有明显优势。

而新能源汽车的核心部件之一,电驱动系统,直接影响着整车的性能和稳定性。

在电驱动系统中,热管理技术是其中的关键技术之一,它直接影响着电池系统的寿命和性能表现。

本文将就新能源汽车电驱动系统的热管理关键技术展开探讨。

1. 散热系统设计在新能源汽车电驱动系统中,电动机和电池是两大主要热源。

为了保证这两大热源在工作过程中不过热,需要合理设计和布置散热系统。

正常的散热系统设计可以有效地降低系统的温度,提高运行效率,延长系统寿命。

2. 冷却剂循环系统冷却剂循环系统是新能源汽车电驱动系统的重要组成部分,它通过在电驱动系统中循环输送冷却剂来实现热量的散发和均衡。

其中,冷却剂的性能和循环系统的结构、管道布置等都是非常关键的。

3. 热管理控制算法热管理控制算法是新能源汽车电驱动系统热管理的核心。

它通过对散热系统和冷却剂循环系统的监测和控制,实现对电驱动系统温度的智能管理。

合理的热管理控制算法可以有效地提高电池和电动机的工作效率,减少过热和损耗。

4. 传热材料与技术传热材料和技术是影响热管理效果的另一重要因素。

优质的传热材料可以提高热量的传导速度和效率,减少能量的损耗以及系统的负载。

采用先进的传热技术也可以提高热管理系统的稳定性和可靠性。

5. 热管理系统的安全防护在新能源汽车电驱动系统中,热管理系统的安全防护也是至关重要的。

一旦发生故障或者过热现象,热管理系统需要能够及时进行报警和隔离,以避免加剧故障并对整车造成损害。

总结起来,新能源汽车电驱动系统的热管理关键技术是新能源汽车技术研发的重要组成部分。

在热管理系统中,散热系统设计、冷却剂循环系统、热管理控制算法、传热材料与技术以及安全防护都是至关重要的。

只有科学合理地设计和应用这些热管理技术,才能保证新能源汽车电驱动系统的高效、稳定和可靠运行。

电驱动效率提升方法随着电动车的普及和电动化技术的不断发展,提高电驱动效率成为目前的研究热点之一。

电驱动效率的提升可以有效地提高电动车的续航里程和性能表现,为电动车的进一步推广和应用提供有力支持。

本文将从电池技术、电机设计和电控系统优化三个方面介绍电驱动效率提升的方法。

一、电池技术方面电池是电动车的能量存储装置,其性能直接影响着电动车的续航里程和动力性能。

因此,优化电池技术是提高电驱动效率的重要手段之一。

1. 选用高能量密度的电池材料:高能量密度的电池材料可以提高电池的能量存储能力,减小电池的体积和重量,从而提高电动车的续航里程。

2. 提高电池的充放电效率:通过优化电池的结构和材料,减小电池内阻,提高电池的充放电效率,降低电池的能量损耗,提高电驱动效率。

3. 采用快速充电技术:快速充电技术可以缩短电动车的充电时间,提高电池的利用率,进一步提高电驱动效率。

二、电机设计方面电机是电动车的动力源,其设计合理与否直接影响着电动车的动力性能和能量转换效率。

因此,优化电机设计是提高电驱动效率的关键之一。

1. 提高电机的功率密度:提高电机的功率密度可以在保证其输出功率的前提下,减小电机的体积和重量,提高电驱动效率。

2. 优化电机的磁路设计:通过优化电机的磁路设计,减小磁阻和铁耗,提高电机的效率,降低能量损耗。

3. 采用高效率电机控制算法:采用高效率的电机控制算法可以提高电机的转换效率,减小能量损耗,进一步提高电驱动效率。

三、电控系统优化方面电控系统是电动车的“大脑”,其优化与否直接影响着电动车的动力输出和能量转换效率。

因此,优化电控系统是提高电驱动效率的关键之一。

1. 优化电控系统的动力分配策略:通过优化电控系统的动力分配策略,合理分配电动车的动力输出,减小能量损耗,提高电驱动效率。

2. 采用高效率的电控器:采用高效率的电控器可以提高电控系统的能量转换效率,减小能量损耗,进一步提高电驱动效率。

3. 优化电控系统的参数配置:通过优化电控系统的参数配置,提高电动车的动力输出和能量转换效率,进一步提高电驱动效率。

陈晓峰蜂巢传动系统有限公司副总工程师1电动化背景2蜂巢传动电驱动产品线3电驱动关键技术分析4总结1电动化背景2蜂巢传动电驱动产品线3电驱动关键技术分析4总结经济发展人口增长汽车需求增长石油能源消费急剧增长大环境下当前汽车工业面临的挑战——能源压力我国原油进口依赖度超70%100002000030000400005000060000700002012201320142015201620172018原油生产量原油进口量环境污染能源结构调整新能源汽车国家战略国家节能减排力度增大大环境下当前汽车工业面临的挑战——法规压力国六标准四阶段燃料消耗限值双积分政策新能源补贴退坡大扭矩/功率动力总成需求消费升级高端、动力性二胎、老龄化七座车型需求SUV市场火热电动化/混动化大环境下当前汽车工业面临的挑战——市场压力目录1电动化背景2蜂巢传动电驱动产品线3电驱动关键技术分析4总结2.蜂巢传动电驱动产品线201720182020150kW co-axial E-drive systemICEHEV/PHEVEV2021202335kW 3in1 e-DrivexATxHAT150kW Integrate E-drive axle7DCT 4WD7DCT7DCT EvolutionxDCT130kW 3in1 e-Drive SystemEV reducerDHTxHDCT目录1电动化背景2蜂巢传动电驱动产品线3电驱动关键技术分析4总结3.电驱动关键技术分析动力驱动单元差异性对比050100150200D r i v i n g t o r q u e :N mVehicle speed (km/h)05101520M O T O R s p e e dI C E s p e e dSpeed range comparisonICEmotor✓电机驱动低速高扭、扭矩波动小,因此悬置布置时不用追求高的解耦率,重点考虑限位、抗扭作用;✓从外特性上对比来看,电机驱动相比内燃机驱动,扭矩响应速度快、峰值扭矩作用区间宽,在特殊路况下容易出现动态冲击事件,产品的耐久、强度需要特殊考虑;✓传统车工作转速区间比较集中,而新能源车相对较宽,需要在很宽的转速范围内考虑共振等NVH 问题。

Full load characteristic✓平行轴电驱动桥几何形状的不对称性使扭矩轴与电机轴夹角明显变大(β↑),扭矩轴悬置布置形式已不再适用电驱动桥总成;✓电机低速高扭、响应快等特点要求悬置限位和抗扭能力强的同时壳体要有足够的支撑强度;✓质心布置形式,可以很好地平衡悬置支反力,使支撑壳体均匀地抵抗冲击载荷,提高结构的抗疲劳能力。

强度、耐久性考虑——悬置布置形式COGCOG质心布置形式βIdeal T orque R oll A xialCrank shaftCOG扭矩轴支撑COGMinimizing the gapMotor shaftIdeal T orque R oll A xialβCOGMinimizing the gapCOGRear e-Axle调查其它车企,无论前桥还是后桥驱动,悬置布置也多采用质心布置形式。

强度、耐久性考虑——悬置布置形式Front e-AxlexyyyxxxxCase-1Case-2yyyCase-3zzzzzzCase-4xyxCase-5Case-6方案设计阶段进行多方案设计通过CAE分析快速确定最佳位置4 MTG 3 MTGFront 2 and Rear 1 Front 1 and Rear 2强度、耐久性考虑——悬置布置形式-900.00-400.00100.00600.001100.00f r o n t l e f tf r o n t r igh tr e a r l e f tr e a r r i g h tf r o n t l e f tf r o n t r igh tr e a r l e f tr e a r r i g h tf r o n tr e a r l e f tr e a r r i g h tf r o n tr e a r l e f tr e a r r i g h tf r o n tr e a r l e f tr e a r r i g h tf r o n tr e a r l e f tr e a r r i g h tf r o n tr e a r l e f tr e a r r i g h tf r o n t l e f tf r o n t r igh tr e a rf r o n t l e f tf r o n t r igh tr e a rf r o n t l e f tf r o n t r igh tr e a rf r o n t l e f tf r o n t r igh tr e a rf r o n t l e f tf r o n t r igh tr e a r1212345123454 MTG POSITION3 MTG POSITION FRONT3 MTG POSITION REARFZ (N )对悬置区域支反力对比分析,确定最佳支反力位置强度、耐久性考虑——悬置布置形式问题:某车型在搓板路路试后悬置支架和壳体连接位置出现断裂。

诊断:由于电机扭矩响应快,在过颠簸路时产生瞬时冲击载荷,导致支架与壳体连接位置断裂。

通过对壳体悬置位置局部强化以及标定策略的优化解决了此问题。

强度、耐久性考虑——悬置布置形式电驱动载荷特点给产品强度、耐久性带来更大的挑战✓相比于传统车辆,电动车辆挡位少,载荷更集中,另外,城市通勤等特殊领域的广泛应用,导致1挡载荷更加集中;✓频繁的能量回收,使新能源车反拖扭矩明显大于传统车,交变载荷工况更加恶劣,更容易带来耐久性问题;✓同一挡位上载荷跨度大,给平衡不同载荷下NVH 性能带来困难;✓同一挡位上工作转速区间跨度大,尤其高速运行时对轴承的寿命带来更大的挑战。

1st2nd3rd4th5th6th7th8thEV1st EV2stD u t y c y c l eDuty cycle comparison1st2nd 3rd 4th 5th 6th 7th 8th EV1st EV2stDriving torque comparison反拖驱动T o r q u e: N mCoastDrive 0强度、耐久性考虑——结构动力学通过基于强度、重量、模态频率的多目标拓扑优化及多体动力学分析提高关键部件的强度及耐久性。

壳体拓扑优化齿轮冲击强度分析驻车系统冲击载荷分析电驱动NVH性能系统集成•激励源:减速器:齿轮宏观参数计算(齿数、重合度等);微观修形(接触区、传递误差)电机:标定策略、花键匹配•传递路径共振:减速器轴系共振、悬置支架、半轴等•壳体辐射噪音:主要辐射区域、频率(确定包裹方案)电驱动NVH 性能系统集成•激励源:减速器:齿轮宏观参数计算(齿数、重合度等);微观修形(接触区、传递误差);加工误差✓宏观上齿轮啮合阶次尽量利用声音的掩蔽效应,将阶次设计在靠近背景噪音大的区域。

✓齿轮啮合阶次与电机极、槽阶次设计避免重合后放大阶次能量。

2000400060008000100001200014000200040006000800010000m o t o r s p e e d :r p mfrequency :Hz1stage gearmeshing orderdiff gearmeshing order motor 8motor 480200040006000800010000120001400001000200030004000500060007000i n p u t s p e e d : r p mfrequency:Hzcase_1case_2case_3case_4case_5case_6case_8case_9HYCET_1HYCET_21stage gear meshing电驱动NVH性能系统集成•激励源:减速器:齿轮宏观参数计算(齿数、重合度等);微观修形(接触区、传递误差);加工误差✓对标大量产品新能源车重合度至少要大于,理想情况大于。

✓齿轮修形设计阶段和试验阶段均考虑全扭矩范围,通过分析修形参数与传递误差相关性确定最终修形方案。

10000.000.00HzFrequency5000.001000.00r p mT M _A c t R o t S p d (T 1)70-3d B (A )69.00AutoPower DRRE (A) WF 351 [1503.4-5007.4 rpm]由于加工误差导致鬼阶问题出现,通过对砂轮转速、工件定位方式进行优化解决了鬼阶问题。

对齿廓波纹数据进行FFT 分析,问题样件上存在69阶鬼阶现象。

•激励源:减速器:齿轮宏观参数计算(齿数、重合度等);微观修形(接触区、传递误差);加工误差10000.000.00Hz Frequency5000.001000.00r p mT M _A c t R o t S p d (T 1)70-369.00AutoPower Dre (A) WF 351 [1503.4-4990.9 rpm]NOKOK电驱动NVH 性能系统集成MCU 通过主动减振策略,结合波动时电机和台架电机的转速差异,发给电机反相位的降扭矩指令,从而抑制电机转速波动的产生。

同时也要考虑台架控制器和驱动电机控制器Pi 参数的协调,否则会放大这种现象。

99.9099.15s(Time)U n k n o w nr p mgY154:CAN1::Testrig_Torque::T_MOTOR Y126:CAN1::Testrig_Torque::T_MOTOR Y251:CAN1::TESTRIG_SPEED::N_MOTOR Y223:CAN1::TESTRIG_SPEED::N_MOTOR Y38:RF:+Z Y38:RF:+ZInput torqueInput speedVibration•激励源:电机:标定策略、花键匹配电驱动NVH 性能系统集成•激励源:电机:标定策略、花键匹配对花键侧隙、同轴度做DOE 验证,分析影响趋势及配合公差。

backlashRotor I/PMotorcoverIntegral housingGearboxhousing花键精度、定心、侧隙、同轴度电驱动NVH 性能系统集成对于整车传动系共振问题,要对支架和总成的典型模态频率和FRF 幅值进行控制。

•传递路径共振:总成弯曲模态、悬置支架、模态Map 图、减速器轴系共振等Bending ModeBracket local modalfrequency/Hzfrequency/Hz frequency:HzAssembly unitGearboxAssembly on vehicleI n e r t a n c e _d B (g /N )I n e r t a n c e _d B (g /N )I n e r t a n c e _d B (g /N )电驱动NVH 性能系统集成eADassemblyMotor assemblyGearboxassemblyInput shaftgearMiddle shaftDiff100045004000350030002500200015005000550060008000500700065009500120005 %Want1000045003625150013052stage gear meshingPole gear meshing order1st stage gear meshing orderexcitation frequencySlot order excitation frequency单体尽量考虑在常用转速范围内避开齿轮、电机激励,同时两阶模态间要有足够的距离避免耦合共振产生。