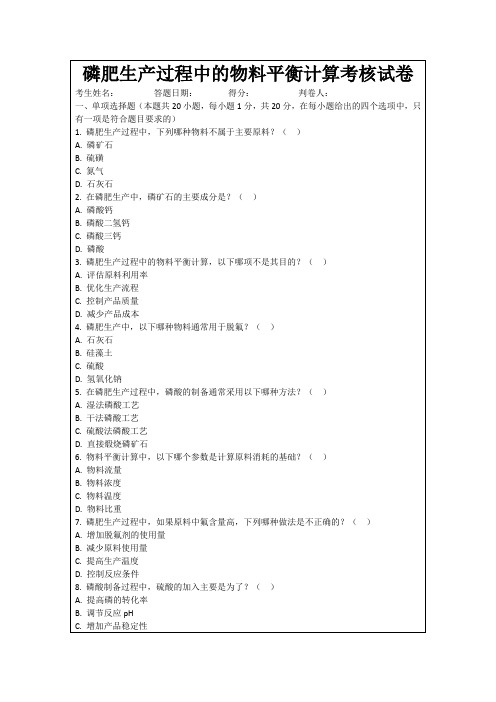

物料衡算题目

- 格式:doc

- 大小:54.50 KB

- 文档页数:3

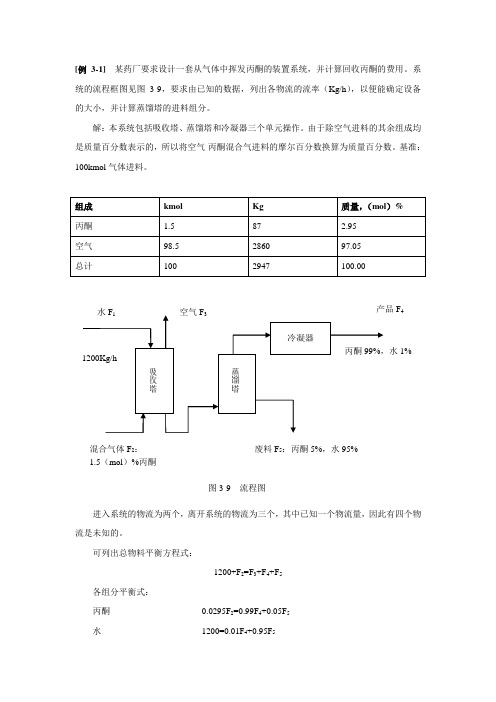

[例3-1] 某药厂要求设计一套从气体中挥发丙酮的装置系统,并计算回收丙酮的费用。

系统的流程框图见图3-9,要求由已知的数据,列出各物流的流率(Kg/h ),以便能确定设备的大小,并计算蒸馏塔的进料组分。

解:本系统包括吸收塔、蒸馏塔和冷凝器三个单元操作。

由于除空气进料的其余组成均是质量百分数表示的,所以将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。

基准:100kmol 气体进料。

进入系统的物流为两个,离开系统的物流为三个,其中已知一个物流量,因此有四个物流是未知的。

可列出总物料平衡方程式:1200+F 2=F 3+F 4+F 5各组分平衡式:丙酮 0.0295F 2=0.99F 4+0.05F 5 水1200=0.01F 4+0.95F 5空气 0.9705F 2=F 3以上4个方程式,实际上独立方程式数为3个,因此本方案求解尚缺少数据,其补充的数据可以是:(1)每小时进入系统的气体混合物,离开系统的产品或废液的物流量; (2)进入蒸馏塔的组分此例子体现了物料平衡式中未知变量数与独立方程式数目不相等时,需补充数据才能进行衡算或与能量衡算联立解算才能求解。

[例3-2] 年产量700吨非那西丁烃化工段的物料衡算。

设计基本条件:工作日:300天/年;收率:总收率为83.93%,其中烃化工段收率为93%,还原工段为95%,酰化工段精制收率为95%。

设产品的纯度为99。

5%。

已知生产原始投料量 投料物 对硝基氯苯 乙醇 碱液 投料量 含量2000 95%514.46 95%4653 46%解:日产纯品量=3001000700⨯×99.5%=2321.67㎏每天所需纯对消投料量=%95%95%9322.17956.15767.2321⨯⨯⨯⨯=2431.81(其中:179.22为非那西丁的摩尔质量,157.56为对硝基氯苯的摩尔质量) NO 2+NaOH+C 2H 5OHNO 22H 5+H 2O+NaClcat.157.56 40.00 46.07 167.17 18.02 ⑴ 进料量:95% 对硝基氯苯的量为:2431.81/95%=2559.80㎏ 其中杂质为:2559.80-2431.81=127.99㎏ 95%的乙醇的量为:2559.80/2000×514.56=658.59㎏ 其中纯品量为:658.59×95%=625.66㎏杂质的量为:658.59-625.66=32.93㎏46%的碱液的量为:2559.80×4653/2000=5955.37㎏纯品量为:5955.37×46%=2739.47㎏水的量为:5955.37-2739.47=3215.90㎏39.5%的催化剂的量为:2559.80×344.68/2000=441.16㎏纯催化剂的量为:441.16×39.5%=174.26㎏纯乙醇的量为:441.16×56.95%=251.3㎏杂质的量为:441.16-174.26-251.24=15.6㎏(2)出料量设转化率为99.3%反应用的NO2的量为:2431.81×99.3%=2414.79㎏剩余的量为:2431.81-2414.79=17.02㎏用去的NaOH的量为:56.157% 3.9981.2431⨯×40.00=613.08㎏剩余的NaOH的量为:2739.47-613.08=2126.39㎏用去的乙醇的量为:56.157% 3.9981.2431⨯×46.07=706.08㎏进料中的乙醇的量为:625.66+251.3=876.96㎏剩余的乙醇的量为:876.96-706.08=170.88㎏生成的水的量为:56.157% 3.9981.2431⨯×18.02=276.18㎏总的水量:276.18+3215.90=3492.08㎏生成的NaCl的量:56.157% 3.9981.2431⨯×55.84=895.66㎏生成的O2NC6H4OC2H5的量为:56.157% 3.9981.2431⨯×167.17=2562.07㎏杂质总量为:15.6+32.93+127.99=176.52㎏衡算数据汇总表3-5。

食品工厂设计实训作业浓缩苹果汁生产苹果醋工段物料衡算姓名:袁玥班级:食品质量与安全2班学号:1311441059指导教师:杨俊杰提交日期:2016年5月4日已知:班产量1000kg,瓶装规格为275ml 的苹果醋的配方对其进行物料衡算。

一、浓缩苹果汁生产苹果果醋原料及产品规格表一 生产1吨苹果醋饮料消耗的原料和包装材料的定额65-78%,吸光度:<0.300,浊度:<1.0),酵母,醋酸菌干粉,纯净水。

二、工艺技术指标及基础数据表二 苹果醋生产技术指标和基础数据色泽:浅黄色。

香气:具有苹果香气,较为浓郁。

滋味:具有一定的酸味,有苹果滋味。

形态:呈透明状液体,长时间放置会有一定的沉淀。

杂质:无肉眼可见的漂浮物。

2、理化指标可溶性固形物:≧3.5%(20°折光仪测定)总酸:1.5-4.5g/L砷:≤0.2mg/kg铅:≤0.3mg/kg铜:≤5mg/kg食品添加剂按照GB2760的规定执行。

3、微生物指标菌落总数≤100cfu/ml大肠杆菌≤6MPN/100ml不能含有致病菌4、检验方法感官理化指标按照GB/T10972中的有关规定检验微生物指标按照GB4789.2,GB4789.中的有关规定检验重金属指标按照GB/T5009.11,GB/T5009.13中的有关规定检验菌落总数,大肠杆菌群按照GB4789.2,GB4789.3中的有关规定检验三、工艺流程图四.浓缩苹果汁生产苹果果醋物料衡算过程(一)、根据配方求出班产量为1000kg时各物料的投放量1、发酵液计算浓缩苹果汁:100kg纯净水:100×70%=(100+纯净水)×10% 计算得纯净水600kg待发酵果汁:100+600=700kg酒精培养液:700×2‰=1.4kg酒精发酵液:700+1.4=701.4kg醋酸发酵液:701.4×15%=105.2kg发酵液:701.4+105.2=806.6kg100kg 浓缩苹果汁生产苹果醋的衡算调配液:806.6×(6/1000+2/1000+7/1000+7/1000)÷0.1=177.5kg2、生产1000kg苹果醋所需原料的衡算浓缩果汁需要量: 100÷36.44×1000=119.55kg纯净水需要量: 600÷836.44×1000=717.33kg酵母培养液需要量: ( 119.55+717.33)×2‰=1.67kg醋酸菌培养液需要量: ( 119.55+717.33+1.67)×15%=125.78kg醋酸发酵液: 119.55+717.33+1.67+125.78=964.33kg调配液: 964.33×(6/1000+2/1000+7/1000+7/1000)÷0.1=212.15kg (二)、加工后的成品质量与正常损失浓缩苹果汁需要量:119.55-119.55×2%=117.16kg纯净水需要量: 717.33-717.33×3%=695.81kg酵母培养液需要量: 1.67-1.67×1.6%=1.64kg醋酸菌培养液需要量: 125.78-125.78×0.8%=124.77kg调配液: 212.15-212.15×1.3%=209.39kg成品醋计算:(212.15+964.33)×(1-15%)=1000.008kg五、浓缩苹果汁生产苹果果醋物料衡算表项目每班实际量每天实际量每年实际量浓缩果汁需要量117.16kg 351.48kg 105444kg 纯净水717.33kg 2151.99kg 645597kg 酵母培养液 1.67kg 5.01kg 1503kg 醋酸菌培养液量125.78kg 377.34kg 113202kg 醋酸发酵液量964.32kg 2892.96kg 867888kg 调配液量212.15kg 636.45kg 190935kg 成品醋的量1000.008kg 3000.024kg 900007.2kg 工作日300天,采用四班三运转每班生产5000kg。

化工原理例题物料衡算

物料衡算

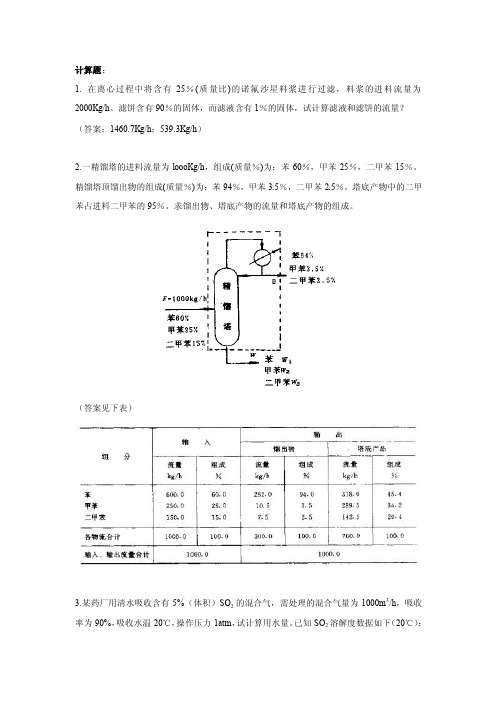

双效并流蒸发器是将待浓缩的原料液加入第一效中浓缩到某浓度后由底部排出送至第二效,再继续浓缩至指定的浓度,完成液由第二效底部排出。

加热蒸汽也送入第一效,在其中放出热量后冷凝水排至器外。

由第一效溶液中蒸发的蒸汽送至第二效作为加热蒸汽,冷凝水也排至器外。

由第二效溶液中蒸发的蒸汽送至冷凝器中。

F0---原料液的质量流量,kg/h;

B1---第一效排出液流量,kg/h;

B2---完成液流量,kg/h;

x---溶液中无机盐的质量分率。

物料衡算练习:例5 在间歇釜式反应器中用浓硫酸磺化甲苯生产对甲苯磺酸,其工艺流程如图所示,试对该过程进行物料衡算。

已知每批投料量为:甲苯1000kg ,纯度99.9%(wt%,下同);浓硫酸1100kg ,纯度98%;甲苯的转化率为98%,生成对甲苯磺酸的选择性为82%,生成邻甲苯磺酸的选择性为9.2%,生成间甲苯磺酸的选择性为8.8%;物料中的水约90%经连续脱水器排出。

此外,为简化计算,假设原料中除纯品外都是水,且在磺化过程中无物料损失。

解:以间歇釜式反应器为衡算范围,绘出物料衡算示意图。

原料甲苯:1000kg 纯度99.9% → 甲 苯 →磺化液浓硫酸:1100kg 纯度98% → 磺化釜→排水器脱水图中共有4股物料,物料衡算的目的就是确定各股物料的数量和组成,并据此编制物料平衡表。

对于间歇操作过程,常以单位时间间隔(一个操作周期)内的投料量为基准进行物料衡算。

进料:原料甲苯中的甲苯量为:1000⨯0.999=999kg 原料甲苯中的水量为:1000-999=1kg 浓硫酸中的硫酸量为:1100⨯0.98=1078kg 浓硫酸中的水量为:1100-1078=22kg进料总量为:1000+1100=2100kg ,其中含甲苯999kg ,硫酸1078kg ,水23kg 。

出料:反应消耗的甲苯量为:999⨯98%=979kg未反应的甲苯量为:999-979=20kg 主反应:副反应I副反应II110~140 C+ H 2O+ H 2SO 4CH 3SO 3H CH 3CH 3CH 3SO 3H+ H 2SO 4+ H 2O110~140 0CCH 3CH 33H + H 2SO 4+ H 2O110~140 C⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧水硫酸甲苯间甲苯磺酸邻甲苯磺酸对甲苯磺酸分子量 92 98 172 18反应生成的对甲苯磺酸量为:反应生成的邻甲苯磺酸量为: 反应生成的间甲苯磺酸量为:反应生成的水量为:经脱水器排出的水量为:(23+191.5)⨯90%=193.1kg 磺化液中剩余的水量为:(23+191.5)-193.1=21.4kg反应消耗的硫酸量为: kg未反应的硫酸量为:1078-1042.8=35.2kg磺化液总量为:1500.8+168.4+161.1+20+35.2+21.4=1906.9kg工艺优化例题:例1:为了提高某药物中间体的转化率,选择了三个有关因素进行试验,即反应温度(A)、反应时间(B )、用碱量(C ),并确定了它们的试验范围(A,80~90℃; B :90~150 分钟;C,5%~7%)。

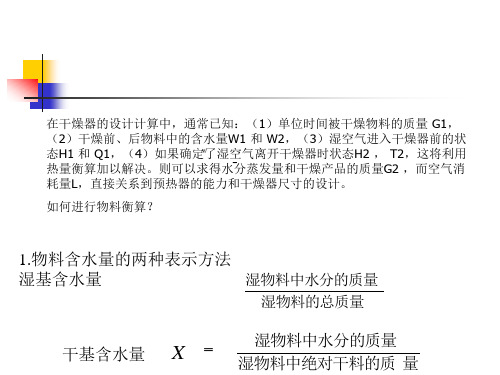

采用常压干燥器干燥湿物料。

每小时处理湿物料1000kg,干燥操作使物料的湿基含量由40%减至5%,干燥介质是湿空气,初温为20℃,湿度H0=0.009kg水/kg绝干空气,经预热器加热至120℃后进入干燥器中,离开干燥器时废气温度为40℃,若在干燥器中空气状态沿等焓线变化。

试求:(1)水分蒸发量W kg/s;(2)绝干空气消耗量L kg绝干气/s;(3)如鼓风机装在新鲜空气进口处,风机的风量应为多少m3/s? 解:(1) 物料衡算:W=Gc(X 1-X 2)湿基变干基:X 1=0.4/(1-0.4)=0.667 X 2=0.05/(1-0.05)=0.0526 Gc=1000(1-0.4)=600 (kg 绝干料/h )∴ W=600(0.667-0.0526) =368.64kg/h=0.1024 kg/s(2) 物料衡算 : 20W L H H =-其中 H 1=H 0=0.009 kg 水/kg绝干气干燥器出口空气湿度H未知?2确定干燥器出口状态可通过焓变和进出温度求算,本题:t1=120℃,t2=20℃;I1=I2I1=(1.01+1.88H1)t1+2490H1=1.01t1+ (1.88t1+2490)H1I2=(1.01+1.88H2)t2+2490H2=1.01t2+ (1.88t2+2490)H2∴H2=(1.01×120+(1.88×120+2490)×0.009-1.01×40)/(1.88×40+2490)=0.041 kg水/kg绝干气∴L=0.1024/(0.041-0.009)=3.1974 kg绝干气/s(3)体积流量:V=L×v H=3.1974[(0.772+1.244H0)(t0+273)/2 73]=3.1974[(0.772+1.244×0.009)×(20+ 273)/273]=2.69 m3/s。

工厂设计概论-物料平衡计算例题例 题 计 算 过 程1.某厂年产100万m 2釉面砖,产品规格152×152×5mm ,物料平衡计算的主要参数及结果见表1及表2。

表1 主要生产工序处理量产品名称规格 mm 单位面积质量kg/m 2年 产 量 釉 烧 万m 2 t 损失率%万m 2/年t/年 釉面砖152×152×5101008装窑、施釉素烧、干燥 损失率万m 2/年t/年 坯:釉 灼减% 损失率%万m 2/年t/年 194:6815成 型喷雾干燥 新坯料加工量(干基)损失率% 万m 2/年 万片/年t/年 损失率%t/年 成型回坯率%喷干回坯率% t/年 10583表2 坯料配方原料名称 石英 长石 砂石 石灰石 滑石 苏州土 紫木节 东湖泥 废素坯 合计配方(%)2332810467119100解:A 计算过程如下 ⑴年产量年出窑量=100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧 年装窑量=烧成废品率年出窑量-1=)/(7.108%8110022年万万m m =- =年/10870t⑶装窑、施釉年施釉量=%11/7.10812-=-年万施釉废品率年装窑量m=年年/10980/109832t m =年需釉料量10980×6%=658.8t/年 ⑷素烧、干燥年干燥量(釉+坯)=%1518.109,1-=-干燥损失率素烧年施釉量=年万/2.1292m换算成t/年:Θ坯:釉=94:6 ∴坯重9.4kg/m 2坯年干燥量=灼减坯重坯釉年干燥量-⨯+1)(%8110/4.9102.1293224-⨯⨯⨯=-m kg m=)/(13198年t⑸成型年成型量=%1012.12912-=-年万成型损失率坯年干燥量m)/(6.1432年万m ==)/(14665%10113198年t =-规格152×152×5mm 的釉面砖1m 2以44片计 成型量(万片/年)=143.6×44=6314(万片/年)⑹喷雾干燥年喷雾干燥量=年喷干损失率年成型量/15437%51146651t =-=-⑺新坯料加工量(干基)新坯料加工量(干基)年回坯量年喷雾干燥量-=)(成型回坯率年成型量喷干回坯率年喷干量年喷雾干燥量⨯+⨯-= =)/%](814665%315437[)/(15437年年t t ⨯+⨯==)/(13800年t表2 坯用原料加工量计算表(干基)原料名称石英长石砂石石灰石滑石苏州士3#紫木节东湖泥废素坯合计配方(%)23 3 28 10 4 5 7 11 910新坯料加工量(t/年)317441438641380552690 966151812421380球磨、过筛除铁损失率%1 1 1 1 1 1 1 1 1t/年320641839031394558697 976153312551394轮碾损失率%2 2 2 2 2 2 2 2 2t/年327142739831422569711 996156512814224粗碎损失率%2 2 2 2 2 - - - 2t/年333843640461451581711 9961565130611176洗选损失率%10 10 10 5 10 5 15 10 5t/年37094844516152864574911711738173515915原料进厂量储运损失率%3 3 3 3 3 3 3 3 -含水率%- - - - - 5 7 14 -湿基t/年38244994655157566581212992084137515413釉用原料加工量计算方法同坯料计算。

例 题 计 算 过 程1.某厂年产100万m 2釉面砖,产品规格152×152×5mm ,物料平衡计算的主要参数及结果见表1及表2。

解:A 计算过程如下 ⑴年产量年出窑量=100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧 年装窑量=烧成废品率年出窑量-1=)/(7.108%8110022年万万m m =- =年/10870t⑶装窑、施釉年施釉量=%11/7.10812-=-年万施釉废品率年装窑量m=年年/10980/109832t m =年需釉料量10980×6%=658.8t/年⑷素烧、干燥年干燥量(釉+坯)=%1518.109,1-=-干燥损失率素烧年施釉量=年万/2.1292m换算成t/年:坯:釉=94:6 ∴坯重9.4kg/m 2坯年干燥量=灼减坯重坯釉年干燥量-⨯+1)(%8110/4.9102.1293224-⨯⨯⨯=-m kg m=)/(13198年t⑸成型年成型量=%1012.12912-=-年万成型损失率坯年干燥量m)/(6.1432年万m ==)/(14665%10113198年t =-规格152×152×5mm 的釉面砖1m 2以44片计 成型量(万片/年)=143.6×44=6314(万片/年) ⑹喷雾干燥年喷雾干燥量=年喷干损失率年成型量/15437%51146651t =-=-⑺新坯料加工量(干基)新坯料加工量(干基)年回坯量年喷雾干燥量-=)(成型回坯率年成型量喷干回坯率年喷干量年喷雾干燥量⨯+⨯-= =)/%](814665%315437[)/(15437年年t t ⨯+⨯==)/(13800年t表2 坯用原料加工量计算表(干基)釉用原料加工量计算方法同坯料计算。

⑻各种原料年新坯料加工量(干基)各种原料年新坯料加工量(干基)=年新坯料加工量×该原料在配方中的百分比如:石英=13800×23%=3174t/年,其它依此类推。

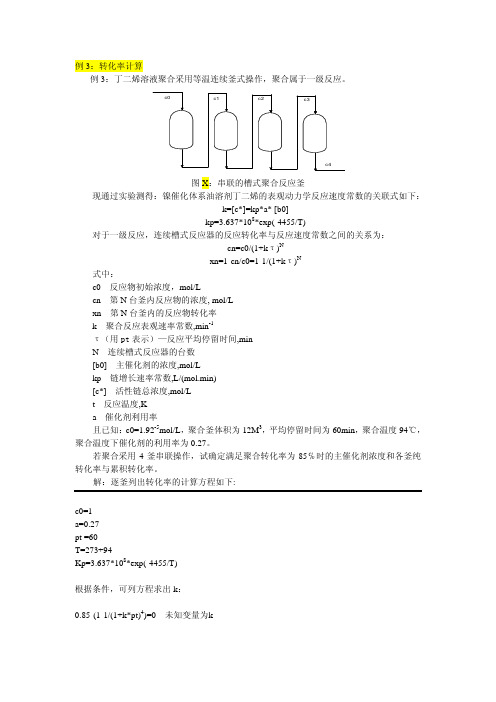

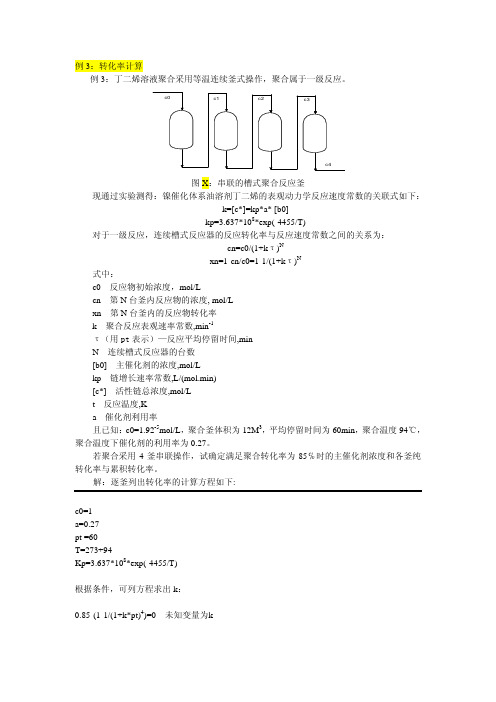

例3:转化率计算例3:丁二烯溶液聚合采用等温连续釜式操作,聚合属于一级反应。

图X:串联的槽式聚合反应釜现通过实验测得:镍催化体系油溶剂丁二烯的表观动力学反应速度常数的关联式如下:k=[c*]=kp*a* [b0]kp=3.637*108*exp(-4455/T)对于一级反应,连续槽式反应器的反应转化率与反应速度常数之间的关系为:cn=c0/(1+kτ)Nxn=1-cn/c0=1-1/(1+kτ)N式中:c0—反应物初始浓度,mol/Lcn—第N台釜内反应物的浓度, mol/Lxn—第N台釜内的反应物转化率k—聚合反应表观速率常数,min-1τ(用pt表示)—反应平均停留时间,minN—连续槽式反应器的台数[b0]—主催化剂的浓度,mol/Lkp—链增长速率常数,L/(mol.min)[c*]—活性链总浓度,mol/Lt—反应温度,Ka—催化剂利用率且已知:c0=1.92-5mol/L,聚合釜体积为12M3,平均停留时间为60min,聚合温度94℃,聚合温度下催化剂的利用率为0.27。

若聚合采用4釜串联操作,试确定满足聚合转化率为85℅时的主催化剂浓度和各釜纯转化率与累积转化率。

解:逐釜列出转化率的计算方程如下:--------------------------------------------------c0=1a=0.27pt =60T=273+94Kp=3.637*108*exp(-4455/T)--------------------------------------------------根据条件,可列方程求出k:--------------------------------------------------0.85-(1-1/(1+k*pt)4)=0 未知变量为k--------------------------------------------------b0=k/(kp*a)--------------------------------------------------c1=c0/(1+k*pt) 出口浓度x1=(c0-c1)/c0=(1-c1/c0) 纯转化率也是累积转化率y1=(1-c1/c0) 累积转化率--------------------------------------------------c2=c1/(1+k*pt)2x2=(c1-c2)/c1= (1-c2/c1) 纯转化率y2=(c0-c2)/c0= (1-c2/c0) 累积转化率--------------------------------------------------c3=c2/(1+k*pt)3x3=(1-c3/c2)y3=(1-c3/c0)--------------------------------------------------c4=c3/(1+k*pt)4x3=(1-c3/c4)y4=(1-c4/c0)--------------------------------------------------======================================================================计算文件与结果:VarName VarInit fx start reach CalcStyle rootN 1 2 3 4 5 6 71 c0 1 1 1 1 1 12 a 1 0.27 1 1 1 0.273 pt 1 60 1 1 1 604 t 1 273.15+94 0 0 1 367.153.67*100000000*exp(-4455/t)0 0 1 1972.12561223571 5 kp 10.001 1 0 0.01011420202243836 k 0.01 0.85-(1-1/power(1+k*pt,4))7 b0 0.001k/(kp*a) 1E-60.01 1 1.89947349341323E-58 c1 1 c0/(1+k*pt) 0 0 1 0.6223348040030929 x1 1 1-c1/c0 0 0 1 0.37766519599690810 y1 1 1-c1/c0 0 0 1 0.37766519599690811 c2 1 c1/(1+k*pt) 0 0 1 0.387300608273567x2 1 1-c2/c1 0 0 1 0.3776651959969081213 y2 1 1-c2/c0 0 0 1 0.61269939172643314 c3 1 c2/(1+k*pt) 0 0 1 0.241030648140208x3 1 1-c3/c2 0 0 1 0.3776651959969081516 y3 1 1-c3/c0 0 0 1 0.75896935185979217 c4 1 c3/(1+k*pt) 0 0 1 0.150001761169075x4 1 1-c4/c3 0 0 1 0.3776651959969081819 y4 1 1-c4/c0 0 0 1 0.849998238830925 计算条件:求根精度:0.000001;松弛因子:0.9;允许迭代次数:20;实际迭代次数:9。

例3:转化率计算例3:丁二烯溶液聚合采用等温连续釜式操作,聚合属于一级反应。

图X:串联的槽式聚合反应釜现通过实验测得:镍催化体系油溶剂丁二烯的表观动力学反应速度常数的关联式如下:k=[c*]=kp*a* [b0]kp=3.637*108*exp(-4455/T)对于一级反应,连续槽式反应器的反应转化率与反应速度常数之间的关系为:cn=c0/(1+kτ)Nxn=1-cn/c0=1-1/(1+kτ)N式中:c0—反应物初始浓度,mol/Lcn—第N台釜内反应物的浓度, mol/Lxn—第N台釜内的反应物转化率k—聚合反应表观速率常数,min-1τ(用pt表示)—反应平均停留时间,minN—连续槽式反应器的台数[b0]—主催化剂的浓度,mol/Lkp—链增长速率常数,L/(mol.min)[c*]—活性链总浓度,mol/Lt—反应温度,Ka—催化剂利用率且已知:c0=1.92-5mol/L,聚合釜体积为12M3,平均停留时间为60min,聚合温度94℃,聚合温度下催化剂的利用率为0.27。

若聚合采用4釜串联操作,试确定满足聚合转化率为85℅时的主催化剂浓度和各釜纯转化率与累积转化率。

解:逐釜列出转化率的计算方程如下:--------------------------------------------------c0=1a=0.27pt =60T=273+94Kp=3.637*108*exp(-4455/T)--------------------------------------------------根据条件,可列方程求出k:--------------------------------------------------0.85-(1-1/(1+k*pt)4)=0 未知变量为k--------------------------------------------------b0=k/(kp*a)--------------------------------------------------c1=c0/(1+k*pt) 出口浓度x1=(c0-c1)/c0=(1-c1/c0) 纯转化率也是累积转化率y1=(1-c1/c0) 累积转化率--------------------------------------------------c2=c1/(1+k*pt)2x2=(c1-c2)/c1= (1-c2/c1) 纯转化率y2=(c0-c2)/c0= (1-c2/c0) 累积转化率--------------------------------------------------c3=c2/(1+k*pt)3x3=(1-c3/c2)y3=(1-c3/c0)--------------------------------------------------c4=c3/(1+k*pt)4x3=(1-c3/c4)y4=(1-c4/c0)--------------------------------------------------======================================================================计算文件与结果:VarName VarInit fx start reach CalcStyle rootN 1 2 3 4 5 6 71 c0 1 1 1 1 1 12 a 1 0.27 1 1 1 0.273 pt 1 60 1 1 1 604 t 1 273.15+94 0 0 1 367.153.67*100000000*exp(-4455/t)0 0 1 1972.12561223571 5 kp 10.001 1 0 0.01011420202243836 k 0.01 0.85-(1-1/power(1+k*pt,4))7 b0 0.001k/(kp*a) 1E-60.01 1 1.89947349341323E-58 c1 1 c0/(1+k*pt) 0 0 1 0.6223348040030929 x1 1 1-c1/c0 0 0 1 0.37766519599690810 y1 1 1-c1/c0 0 0 1 0.37766519599690811 c2 1 c1/(1+k*pt) 0 0 1 0.387300608273567x2 1 1-c2/c1 0 0 1 0.3776651959969081213 y2 1 1-c2/c0 0 0 1 0.61269939172643314 c3 1 c2/(1+k*pt) 0 0 1 0.241030648140208x3 1 1-c3/c2 0 0 1 0.3776651959969081516 y3 1 1-c3/c0 0 0 1 0.75896935185979217 c4 1 c3/(1+k*pt) 0 0 1 0.150001761169075x4 1 1-c4/c3 0 0 1 0.3776651959969081819 y4 1 1-c4/c0 0 0 1 0.849998238830925 计算条件:求根精度:0.000001;松弛因子:0.9;允许迭代次数:20;实际迭代次数:9。

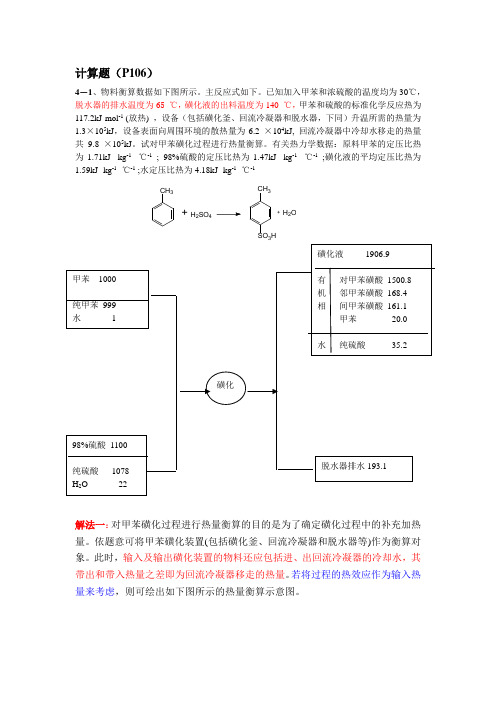

计算题(P106)4-1、物料衡算数据如下图所示。

主反应式如下。

已知加入甲苯和浓硫酸的温度均为30℃,脱水器的排水温度为65 ℃,磺化液的出料温度为140 ℃,甲苯和硫酸的标准化学反应热为117.2kJ·mol -1 (放热) ,设备(包括磺化釜、回流冷凝器和脱水器,下同)升温所需的热量为1.3×105kJ ,设备表面向周围环境的散热量为6.2 ×104kJ, 回流冷凝器中冷却水移走的热量共9.8 ×105kJ 。

试对甲苯磺化过程进行热量衡算。

有关热力学数据:原料甲苯的定压比热为1.71kJ ·kg -1 ·℃-1 ; 98%硫酸的定压比热为1.47kJ ·kg -1 ·℃-1 ;磺化液的平均定压比热为1.59kJ ·kg -1 ·℃-1 ;水定压比热为4.18kJ ·kg -1 ·℃-1解法一:对甲苯磺化过程进行热量衡算的目的是为了确定磺化过程中的补充加热量。

依题意可将甲苯磺化装置(包括磺化釜、回流冷凝器和脱水器等)作为衡算对象。

此时,输入及输出磺化装置的物料还应包括进、出回流冷凝器的冷却水,其带出和带入热量之差即为回流冷凝器移走的热量。

若将过程的热效应作为输入热量来考虑,则可绘出如下图所示的热量衡算示意图。

CH 3+H 2SO 4CH 33H +H 2O则热量平衡方程式可表示为取热量衡算的基准温度为25o C (若取0 ℃作为基准,结果又如何?),则(1)(2)磺化过程热效应反应中共加入98%浓硫酸的质量为1100kg ,其中含水22kg 。

若以SO 3计,98%硫酸的质量分率为80%。

由式(4-44)得反应结束后,磺化液含硫酸35.2kg,水21.4kg 。

以SO 3计,硫酸的质量分率为50.8%。

则1234567Q Q Q Q Q Q Q ++=+++141000 1.71(3025)1100 1.47(3025) 1.6610Q kJ=⨯⨯-+⨯⨯-=⨯3p cQ Q Q =+1-122111 2.989(2515)110.20130.062 4773.4 kJ (kg H )s H m mm mO -∆=+--++=⋅2-122111 2.989(2515)10.50810.5080.20130.0620.5080.5081833.6 kJ (kg H )s H O ⨯-∆=+--++=⋅所以有反应消耗的甲苯量为979 kg ,则(3)反应产物(磺化液、脱水器排出的水)带走的热量Q 4 Q 4=1906.9 x 1.59 x (140-25)+193.1 x 4.18 x (65-25)=3.77 x 105 KJ (4)由题意知 Q 5=1.3 x 105 KJ Q 6=6.2 x 104 KJ Q 7=9.8 x 105 KJ 所以Q 2=Q 4+Q 5+Q 6+Q 7-Q 1-Q 3=2.12 x 105 KJ4224773.421.41833.6 6.610p Q kJ=⨯-⨯=⨯kJ1025.1 2.1179210979Q 63c ⨯=⨯⨯=kJ1032.1 1025.1106.6 Q Q Q 664cp 3⨯=⨯+⨯=+=解法二:对甲苯磺化过程进行热量衡算的目的是为了确定磺化过程中的补充加热量。

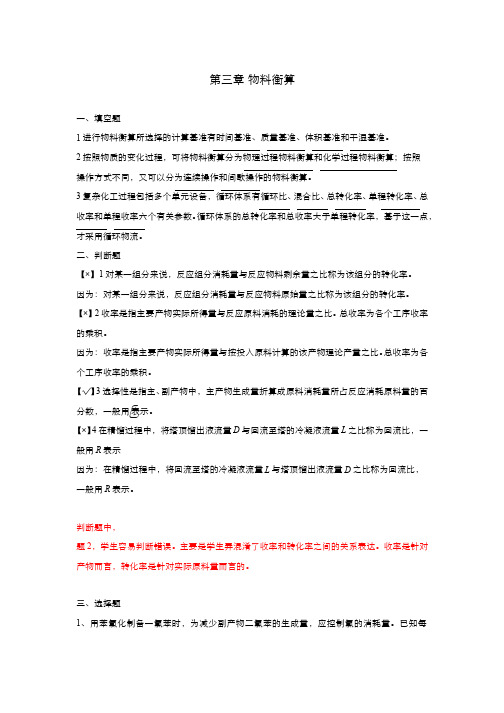

计算题:1. 在离心过程中将含有25%(质量比)的诺氟沙星料浆进行过滤,料浆的进料流量为2000Kg/h。

滤饼含有90%的固体,而滤液含有1%的固体,试计算滤液和滤饼的流量?(答案:1460.7Kg/h;539.3Kg/h)2.一精馏塔的进料流量为loooKg/h,组成(质量%)为:苯60%,甲苯25%,二甲苯15%。

精馏塔顶馏出物的组成(质量%)为:苯94%,甲苯3.5%,二甲苯2.5%。

塔底产物中的二甲苯占进料二甲苯的95%。

求馏出物、塔底产物的流量和塔底产物的组成。

(答案见下表)3.某药厂用清水吸收含有5%(体积)SO2的混合气,需处理的混合气量为1000m3/h,吸收率为90%,吸收水温20℃,操作压力1atm,试计算用水量。

已知SO2溶解度数据如下(20℃):SO 2 [kgSO 2/100kg H 2O] 1 0.7 0.5 0.3 0.2 0.15液面上S02分压[mmHg] 59 39 26 14.7 8.4 5.8(答案:26100Kg/h )4.过量10%的硫酸加到乙酸钙中制备乙酸,反应方程式如下:Ca(Ac)2+H 2SO 4 CaSO 4+2HAc反应收率为90%,未反应的乙酸钙和硫酸则从产物中分离出来,参见下面流程。

以100Kg/h 进料为基准,计算:(1)每小时的循环量。

(2)每小时制成的乙酸的千克数。

(答案:110Kg 乙酸钙/h ;760 Kg 乙酸/h ) 5.水杨酸钠从水溶液重结晶处理工艺是将每小时4500mol 含33.33%(mol )的水杨酸钠新鲜溶液和另一股含有36.36%(mol )水杨酸钠的循环液合并加入至一台蒸发器中,蒸发温度为120℃,用0.3MPa 的蒸汽加热。

从蒸发器放出的浓缩料液含49.4%(mol )水杨酸钠进入结晶罐,在结晶罐被冷却,冷至40℃,用冷却水冷却(冷却水进出口温度5℃)。

然后过滤,获得含水杨酸钠结晶滤饼和含有36.36%(mol )水杨酸钠的滤液循环,滤饼中的水杨酸钠占滤饼总物质量的95%。

1、一常压干燥器欲将1200kg/h 的湿含量为5%的湿物料干燥至1%(湿基),所用空气的t 0=20℃、ϕ0=75%、湿空气量V=2500m 3/h 。

干燥器出口空气的干球温度为50℃。

假定为绝热干燥过程。

又已知预热器以125 ℃的饱和水蒸气加热空气,其传热系数为40W/m 2℃,求单位面积预热器所需传热量(预热器热损失不计)。

解:X 1=5/95=0.0526 X 2=1/99=0.0101G c = 1200(1-0.05)=1140kg/hW=1140(0.0526-0.0101)=48.45kg/h根据t 0 =20℃、ϕ0 =75% ,由t-H 图,查得H 0=0.011kg/kg 干气()()27320273011.0244.1773.027*******.1773.0000+⨯+=++=t H v H=0.844m 3/kg 干气L=2500/0.844=2961kg 干气/hH 2=W/L+H 1=48.45/2961+0.011=0.0274 kg/kg 干气I 0=(1.01+1.88×0.011)×20+2492×0.011=48.0kJ/kg 干气I 2=(1.01+1.88×0.0274)×50+2492×0.0274=121.3kJ/kg 干气绝热干燥过程I 1=I 2,即I 1=(1.01+1.88×0.011)t 1+2492×0.011=121.3t 1=91.1℃预热器:q p =2961×(121.3-48.0)/3600=60.3kW2.在恒定干燥条件下的箱式干燥器内,将湿染料由湿基含水量45%干燥到3%,湿物料的处理量为8000㎏湿染料,实验测得:临界湿含量为30%,平衡湿含量为1%,总干燥时间为28h 。

试计算在恒速阶段和降速阶段平均每小时所蒸发的水分量。

解:w1 = 0.45 818.01111=-=w w X kg 水/kg 干料 w2 = 0.03 031.01222=-=w w X kg 水/kg 干料同理 X0 = 0.429 kg 水/kg 干料 X* = 0.01 kg 水/kg 干料 τ = 28h()0101X X Au G c -=τ*2*00*02ln )(X X X X Au X X G c ---=τ ()31.001.0031.001.0429.0ln 01.0429.0429.0818.0ln )(*2*0*00121=----=----=X X X X X X X X ττ∴ τ1 = 0.31τ2又 ∵ τ1+ τ2 = τ = 28h ∴ τ1 = 6.6h τ2 = 21.4h818.01111=-=w w X 818.01111=-=w w XGc = 8000×(1-0.45) = 4400 kg 干料()3.259101=-τX X G c kg 水/h ()8.81220=-τX X G c kg 水/h3、某物料经过6小时的干燥,干基含水量自0.35降至0.10,若在相同干燥条件下,需要物料含水量从0.35降至0.05,试求干燥时间。

惠州学院

HUIZHOU UNIVERSITY

化工设计作业

年产10 万吨乙苯脱氢制苯乙烯××工段

物料衡算

姓名:×××(学号)

×××(学号)

×××(学号)

×××(学号)

指导教师:

提交日期:2010年月日

作业要求:

1.格式参照毕业设计格式编写;

2.作业参考提纲如下:

⑴原料及产品规格

⑵技术分析(包括反应原理、反应条件、反应选择性和转化率、

系统循环结构、分离工艺)

⑶流程叙述(画出简化图,并简述)

⑷物料衡算过程

⑸物料衡算表

3. 说明各位同学的分工情况

安排在10月27日进行答辩,请各组同学做好准备,并在10月25日前将衡算结果发至我邮箱。

答辩当天带一份纸质及电子版的文档及图纸去教室。

设计基础数据

一、工艺介绍

二.原料规格: 乙苯含量≥99%(wt%)

三.产品质量: 苯乙烯含量≥99.5%(wt%)

苯乙烯反应转化率为0.35

四.反应条件

进口压力(atm)进口温度(℃)出口温度(℃)第一反应器 1.9 630 580

第二反应器 1.7 630 60

水比:乙苯:水蒸气= 1:2.3-2.6(wt%)

液空速:S=0.7-0.9 h-1(乙苯液体体积/催化剂体积.时)。