2) 扳手 300nun 1把

3) 钢笔或圆珠笔、记录纸 1支

4) 棉纱 若干

二、操作步骤:

1.检查流程:录取洗井资料(洗井起止时

间、泵压、管压、起止读数、洗井水量、水质)

向调度或注水站汇报,反洗井结束需倒回正注流程,确认许可后,检查注水井流程,该井处于反洗井状态,各部位连接不渗不漏,阀门开关正常、无渗漏现象,检查压力表情况;

7.计算产油量:根据公式计算产油量;写公式;计算正确;将有关数据填入班报表,

8.清理场地 收拾工具,清洁场地

555更换螺旋熔断器操作

1、准备工作:

(1)设备准备:

(2)材料准备;螺旋熔断器 若干(与所更换的规格一致)

(3)工具、量具、用具准备;

试电笔 500V 1个

尖嘴钳 100mm 1把

绝缘手套 1个

细砂纸 若干

2.操作步骤

1、准备:穿戴劳保、准备工用具;

2、根据标准选择规格一致螺旋熔断器:螺旋熔断器应在合理范围内;螺旋熔断器额定电流电器运行电流1.5倍;

3、检查刹车检测电源:检查刹车行程1/2-1/3之间,各部件连接可靠刹车片完好、正确使用试电笔验电,打开配电箱门,熟悉配电线路,检测三相电源 ;

⑷ 刻刀或钢锯 1把 ⑸铁丝挂钩 1副

⑹ 胶皮密封圈 5-6个 按光杆直径选规格

⑺ 黄油 1袋 ⑻ 棉纱 若干

二、具体操作步骤:

1、准备工作:穿戴劳保、准备工用具。

2、切割盘根:顺时针切密封盘根,与平面呈30°~45°角。

3、停机:将工具摆放至井口,检查井口

流程无误,盘根漏油,需停抽更换盘根;正确使用试电笔,用试电笔检查配电箱不漏电;按红色停机按钮停机,试刹车完好;再次利用惯性启动,合适位置(下死点或接近下死点300mm-400mm)停机拉紧刹车;断开空气开关(断空气开关戴绝缘手套);记录停抽时间。

9、清理场地收拾工具,清洁场地;将有关数据填入报表。

10、安全文明操作遵守国家或企业有关安全规定;严重违规取消考核;

11、考核时限:准备工作1min(不计入考核时间),正式操作时间10min,

666更换抽油机井光杆密封圈

一、工具、量具、用具准备

⑴绝缘手套、试电笔;各1副 ⑵活动扳手 250mm 1把 ⑶ 螺丝刀:300mm 1把

4.量油:侧身打开气平衡阀门,用秒表记录液面从下刻度线到上刻度线的时间,分三次量油并记录量油时间;视线水平;计时准确。

5.压液面:关气平衡阀门,将液面压至基线以下;

6.恢复流程:①将单井倒出分离器 先关玻璃管下流阀门,后关上流阀门;关气平衡阀门;②开单井进汇管阀门;关单井进分离器阀门;开掺水阀门;关分离器进、出口阀门;阀门扳手使用开口方向正确;

4、更换密封填料:对称交替关闭胶皮阀门;

卸掉压帽并用挂钩挂起,缓慢卸压(边卸边晃压帽);逆时针方向取出旧密封填料加入新密封圈,密封圈切口错开120°~180°,密封圈内外圈涂黄油,密封填料切口斜面贴紧,带上压帽,松紧合适,微开胶皮阀门试压,确认盘根盒不漏;胶皮阀门开到最大返回半圈。再次确认井口流程正确,可以启动抽油机。

3、检查控制屏,填写、安装卡片,时钟上弦,将选择开关至手动位置;

4、启泵:正确使用试电笔验电,带绝缘手套,侧身合上控制屏总闸.按下启动按钮,启动电潜泵,绿色运行灯亮 ;

5、启泵后检查并录取资料:在井口确认泵启动,检查井口流程;检查电流、电压; 记录油套压,开放气阀;二次调整过、欠载值;

6、停泵前 检查:检查井口流程.记录油套压值.检查控制屏上的电流、电压及工作状况。

4、检测螺旋熔断器检测螺旋熔断器,判断哪一相螺旋、清除异物。装新螺旋熔断器用细砂纸清除螺旋熔断器座内异物,装新螺旋熔新器并上紧。

7 、查抽油机周围有无障碍物.松刹车. 带绝缘手套侧身合闸送电,检查新螺旋熔器。

8、启机,利用惯性启动;检查密封填料盒松紧度;

6) 通针 1根

7) 钢锯条 300mm 1根

二、具体操作步骤

1、准备工作:穿戴好劳保,准备好工用具。

2、选择压力表: 检查并选择量程合适的压力表;检查压力表铅封、外观;检查压力表合格证、量程线;

3、检查井口流程正确,记录压力表压力值;关闭压力表控制阀门;(开关方向正确,顺关逆开)。

二、操作步骤:

1、准备工作:穿戴好劳保,准备工用具;检查取样瓶,干净无破损。放污桶无砂眼无渗漏。

2、检查井口流程:检查注水井、配水间流程;

检查各压力;流程正常,各阀门、各连接部位不渗不漏。

3、开取样阀:①侧身缓慢平稳打开取样阀门,

将废液排入污水桶,直至见到新鲜水样。 ②洗刷取样瓶:用所取样品的水洗刷取样瓶;清洗取样瓶;洗刷取样瓶三次以上;③取样位置正确;

——操作结束,此操作10min.

777井口更换安装压力表

一、工具、量具、用具准备

l) 检校合格压力表 不同量程 各1块

2) 生料带 1卷

3) 棉纱或擦布 若干

4) 活动扳手 250mm 1把

5) 活动扳手 200mm(17—19开口扳手) 1把

2.倒流程:到配水间关闭该井分水器注水下

流阀门切断来水;到井口 ①侧身缓慢平稳关闭放空阀门;②侧身缓慢稍开左侧套压阀门,侧身缓慢开大右侧油管阀门,开大阀门后手轮回半圈;③侧身关闭右侧套管阀门,侧身关闭左侧油管阀门,确认流程正确。

3.控制注水压力与注水量:到配水间缓慢打开该井分水器注水下流阀门待平稳后,按配注方案控制压力与注水量,记录水表底数,记录开井时间、泵压、管压、瞬时流量;

4.检查抽油机运行正常。检查并使用验电笔验控制柜外壳不带电,戴绝缘手套打开控制门;

5.选挡位 选择挡位依次从大到小,先用最大

挡试测再换到合适挡复测;换挡时将电流表表钳

口移开导线;在合理挡位量电流;

6.测量 测量时导线居中垂直钳口,表钳和

导线垂直;眼睛与表盘垂直;不能震动电流表;

7.取值: 取上行程过程中峰值 读值正确;

999启、停电动潜油泵井

一、设备准备

(1)电动潜油泵井 1口

(2)、材料准备 搽布 若干 纸笔

(3)工具、量具、用具准备 绝缘手套 1副

螺丝刀 1把、电流卡片1张、试电笔 1支

二、操作步骤

1、穿戴劳保,准备工用具;

2、检查井口流程正确,开总阀门,开生产阀门 ,录取关井时油套压;开回油阀门;开套管放气阀;

1.打开门窗通风,掺水井关闭掺水15分钟后

量油, 停产井、作业井开井1小时后量油。

2.核实标高,误差不大于±1mm;打开上流门,

打开下流阀门,记录分压。检查流程,流程正确,

各阀门、各连接部位不渗不漏。

3.倒量油流程 :①打开玻璃管上、下流阀门,(先开上流阀门;再开下流阀门);开气平衡阀门;分离器进、出口阀门;②倒单井进分离器, 开单井进分离器阀门;关单井进汇管阀门;阀门扳手使用开口方向正确;循环平稳,待液面压至下刻度线以下,关排油阀门;

读值数值误差小于±2A;取下行程过程中峰值

读值正确; 读值数值误差小于±2A;关闭控制柜门,记录上下行电流数据; 记录值误差小于±2A;上、下行电流值记录不能记反。

8.收拾工具,清洁场地,将有关数据填入报表。

——操作结束,此操作8min.

444分离器玻璃管量油

一、工具、量具、用具准备

序号 名称 规格 数量 备注

4、用扳手卸压力表:打双扳手用扳手卸松取下压力表 ,不能手扳表头、扳手反使、双扳手大小不能用错、不能掉工具;

5、更换压力表操作: 清理表接头内污物;用棉纱擦干净,通上下孔;顺时针缠胶带4—5圈;用扳手将所选新压力表安装好。安装好后压力表,位置摆正,便于观看;

6、缓慢打开压力表阀门试压,待压力稳定、表接头无渗漏后;开大压力表控制阀阀门;开关方向正确;无渗漏;观察记录压力值,作好记录。

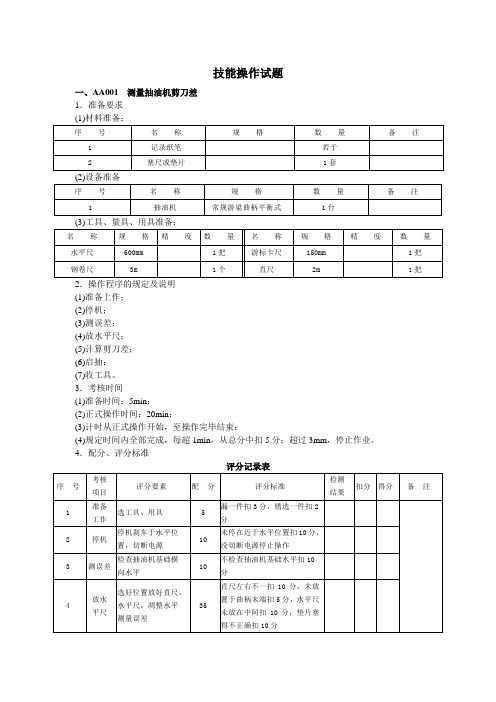

l 钢卷尺 2m 1个

2 F扳手 1把

3 计算器 1个

4 秒表 1个

5 纸笔 各1

6 擦布 若干

二、量油操作步骤:

2.钳形电流表 1块

3.试电笔 500V 1支

4.钢笔或圆珠笔、记录纸 1支

5.绝缘手套 1副

二、具体操作步骤:

1.穿戴好劳保,准备好工用具,

2.选表: 选择钳形电流表,选表标准(校验

合格);钳口灵活、啮合紧闭,显示器数字落零,外壳完好无损。

3.调整: 检查钳口无污垢,校零位,电流表指针归零;

二、具体操作:

1、准备:准备工具、量具、用具

检查油嘴直径,油嘴三通处无蜡及杂质,首先预热水套炉20min.打开分离器旁通、回压阀、干线切断阀、阀门扳手开口方向不能反;

2、自喷井开井: 关分离器出油阀、平衡阀、清蜡放空阀.倒分离器旁通流程 ;(阀门开关顺序正确)干线回压稳定后,倒人分离器,缓慢打开分离器进油阀.关旁通阀;检查流程有无渗漏;水套炉出口温度达到50~60℃;生产平稳后.打开分离器出油阀,调好炉火.正常生产,填好报表 ;

1111取注水井水样

一、工具、量具、用具准备

1) 管钳 600mm或 “F ”扳手 1把

2) 水样瓶 1个

3) 记录纸 1张

4) 钢笔或圆珠笔 1支

5) 擦布 若干

6) 排污桶 1个

7) 试管刷 1个

4、取水样:取水样至取样瓶的2/3高度处,盖好样瓶盖,侧身关严取样阀,擦拭取样瓶及井口。

5、盖好取样瓶盖:贴标签,在纸签上写明井

号、取样人、取样时间;送交化验室;将有关数据填入班报表,

6、清理场地 收拾工具,清洁场地

——操作结束,此操作5min.