机械常用的配合公差

- 格式:ppt

- 大小:1.01 MB

- 文档页数:29

配合尺寸公差表-轴尺寸公差表配合尺寸公差表轴尺寸公差表在机械制造和工程领域中,尺寸公差是一个至关重要的概念。

它对于确保零件之间的配合精度、机械的正常运转以及产品的质量和性能都起着决定性的作用。

而轴尺寸公差表则是在设计和制造过程中,用于规范轴类零件尺寸允许偏差的重要工具。

首先,我们来了解一下什么是尺寸公差。

简单来说,尺寸公差就是允许尺寸的变动量。

对于一个给定的尺寸,它不是一个固定的值,而是存在一个允许的变化范围。

这个范围既能保证零件在装配时能够正常配合,又能在制造过程中给生产者一定的灵活性,以适应生产中的各种误差。

轴是机械中常见的零件之一,其尺寸精度直接影响到与其他零件的配合效果。

轴尺寸公差表通常包含了一系列轴的公称尺寸以及对应的上偏差和下偏差。

以常见的圆柱轴为例,公称尺寸就是轴的理论直径。

上偏差表示轴的最大极限尺寸与公称尺寸的差值,下偏差则表示轴的最小极限尺寸与公称尺寸的差值。

通过这两个偏差值,我们就可以确定轴的尺寸允许范围。

比如说,一个轴的公称尺寸为 50mm,上偏差为+003mm,下偏差为-002mm,那么这个轴的尺寸范围就在 4998mm 到 5003mm 之间。

轴尺寸公差的确定需要考虑多个因素。

首先是轴的用途。

如果轴是用于高速旋转的精密部件,那么公差要求就会非常严格,以保证运转的平稳性和精度。

而对于一些普通的传动部件,公差要求可能相对宽松一些。

其次,制造工艺和成本也是重要的考虑因素。

过于严格的公差要求会增加制造难度和成本,而过于宽松的公差则可能导致装配问题和性能下降。

因此,在确定轴尺寸公差时,需要在满足功能要求的前提下,尽量平衡制造工艺和成本。

在实际应用中,轴尺寸公差表通常按照国家标准或行业标准来制定。

这些标准经过了长期的实践和验证,能够保证零件之间的互换性和通用性。

例如,在我国,常用的轴尺寸公差标准有 GB/T 18001-2009 等。

这些标准详细规定了不同精度等级下轴的尺寸公差值,为设计和制造提供了明确的依据。

机械制造中公差与配合的选用经验法:通过平时实践掌握各种配合特点和通过类比法确定基本偏差,经验法是最常用的方法。

① 间隙配合偏差的选择间隙配合共有A-H(a-h)十一种,其基本偏差的绝对值即等于最小间隙,故可根据要求的最小间隙选择基本偏差代号。

间隙配合中的间隙用于贮存润滑油,形成一层油膜,以保证液体摩擦,还用来补偿温度变形、安装误差及弹性变形等所引起的误差。

间隙配合在生产中应用广泛,不仅用于运动副,加键销等坚固件后也可用于传递力矩。

基本偏差A-C(a-c)为特大间隙配合,用于不重要的配合或高温及工作条件较差处的配合。

基本偏差D(d)、E(e)为较大间隙配合,适用于IT6-IT11级。

基本偏差F(f)为最常用的一种间隙配合,适用于IT5-IT9级,常用于齿轮箱、泵、小电动机中的滑动轴承配合。

基本偏差G(g)为较小间隙的配合,适用于IT5-IT7级,用于精密机构转速较低的滑动配合。

基本偏差H(h)最小间隙为零,IT1-IT12都可采用,常用于有低速滑动的配合,或用于要求精确定心的、便于拆卸的静联接的配合处。

② 过渡配合的基本偏差选择过渡配合有Js-N(js-n)四种基本偏差,主要特点是定心精度高且可拆卸,也可加键销坚固件后用于传递力矩,主要根据机构受力情况、定心精度和要求装拆次数来考虑选择基本偏差,过渡配合公差等级不能太低,一般选IT5-IT8。

过渡配合的松紧程度,一般是以它们获得间隙或过盈的百分率来衡量的,在批量生产时,都采用调整法加工,孔、轴加工后的尺寸接近正态分布。

定心要求高、受冲击负荷、不常拆卸的,可选较紧的基本偏差如N(n),反之应选较松的基本偏差如Js(js)。

③ 过盈配合的基本偏差选择过盈配合共有P-ZC(p-zc)13种基本偏差,其特点上由于有过盈,装配后孔的尺寸被胀大而轴的尺寸被压小,两者产生弹性变形,在结合面上产生一定的正压力和摩擦力,借以传动力矩和坚固零件。

选择过盈配合时,如不附加键销等坚固件,则最小过盈应能保证传递所需的力矩,最大过盈应不使材料破坏,最小与最大过盈量不能相差太大,故一般过盈配合公差等级为IT5-IT7级,基本偏差根据最小过盈量及结合件的标准公差来选取。

机械五金行业常用尺寸公差表塑料件尺寸公差表(摘自GB/T14486-93)注: 1)、A为不受模具活动部分影响的尺寸公差值;B为受模具活动部分影响的尺寸公差值;2)、《公差等级》按下页《常用材料模塑件公差等级选用表》确定。

常用材料模塑件公差等级选用表(摘自GB/T14486-93)成形冲压件尺寸公差表(摘自GB/T13914-1992)弯形注:《公差等级》按《成形冲压件公差等级选用表》确定平冲压件尺寸公差等级选用表(摘自GB/T13914-1992)冲裁成形冲压件尺寸公差等级选用表(摘自GB/T13914-1992)弯形冲压件冲裁角度公差表(注单项“+”或“-”偏差)(摘自GB/T13915-1992)冲裁注:1)、《公差等级》按《冲压件冲裁角度公差等级选用表》确定。

2)、未注公差的角度极限偏差,取上表中给出的公差值的一半,冠以“±”号作为上下偏差。

冲压件弯曲角度公差表(注单项“+”或“-”偏差)(摘自GB/T13915-1992)弯曲注:1)、《公差等级》按《冲压件弯曲角度公差等级选用表》确定。

2)、未注公差的角度极限偏差,取上表中给出的公差值的一半,冠以“±”号作为上下偏差。

冲压件冲裁角度公差等级选用表(摘自GB/T13915-1992)冲裁冲压件弯曲角度公差等级选用表(摘自GB/T13915-1992)弯曲标准公差表(摘自GB1800)直线度、平面度公差表(摘自GB/T1184)平行度、垂直度公差表(摘自GB/T1184)同轴度、对称度公差表(摘自GB/T1184)冲裁件未注公差尺寸极限表(摘自GB/T15055-94)《冲裁》( mm)弯形件未注公差尺寸极限表(摘自GB/T15055-94)《弯形》(mm)未注公差尺寸的极限偏差(线性尺寸)(摘自GB/T1804-2000)mmmm。

机械知识系列1-公差配合机械知识系列1-公差配合⏹公差等级:IT01精度最高,其余依次降低。

车床能达到IT7,磨床能达到IT5,选择公差应考虑使用和加工工艺能力两方面。

不能乱选公差,被人笑话。

在满足使用要求下,尽量降低公差等级。

⏹孔轴公差等级✧在较高精度的公差等级(IT8级为界)的配合中,孔比轴的标准公差等级低一级。

原因:较高精度的孔比轴难加工,较高精度的孔难检测,(需要塞规等)✧在较低精度等级的配合中,孔与轴采用相同的标准公差等级。

由公差带代号可大概判定配合类型(间隙,过渡,过盈),H,h 为分界点。

例如:φ35H7/h6为间隙配合,φ35H7/k6为过渡配合。

部分过盈配合判断需要查表。

过盈配合:轴的最小尺寸大于孔的最大尺寸。

间隙配合:轴的最大尺寸小于孔的最小尺寸。

⏹为了装配方便,通常选间隙配合。

较大间隙时,公差等级可选低一些。

有其他要求时,选过渡配合,控制最大过盈。

很少选用过盈配合。

过渡和过盈对公差要求高。

⏹基孔制孔为基准件,代号为H ,基本偏差为下极限偏差,且等于0,即EI=0 φ50H8就是基孔制。

⏹基轴制轴为基准件,代号为h ,基本偏差为下极限偏差,且等于0,即es=0 φ50h8就是基轴制。

优先选用基孔制,其次选基轴制(轴承外圈配合),尽量少选非基准配合。

⏹轴承与轴配合轴承配合一般都是过渡配合,但在有特殊情况下可选过盈配合,但很少。

因为轴承与轴配合是轴承的内圈与轴配合,使用的是基孔制,本来轴承是应该完全对零的,我们在实际使用中也完全可以这样认为,但为了防止轴承内圈与轴的最小极限尺寸配合时产生内圈滚动,伤害轴的表面,所以我们的轴承内圈都有0到几个μ的下偏公差来保证内圈不转动,所以轴承一般选择过渡配合就可以了,即使是选择过渡配合也不能超过3丝的过盈量。

配合精度等级一般就选6级,有的时候也要看材料,还有加工工艺,理论上7级有点偏底了,5级配合的话就要用磨。

一般选用是:轴承内圈与轴配合,轴选k6;轴承外圈与孔配合,孔选K7。

机械设计中的公差与配合在机械设计中,公差与配合是非常重要的概念。

公差是指零件尺寸与设计要求之间的允许偏差范围,而配合则是指不同零件之间相互间隙的大小。

准确的公差和合适的配合对于机械设备的性能和可靠性至关重要。

一、公差的定义与分类公差是对零件尺寸变化的容许范围的界定。

公差是设计和制造的妥协结果,它既要满足功能的需求,又要考虑到制造的可行性。

在机械设计中,公差通常分为以下几类:1. 基本公差:基本公差是指根据设计要求给定的一个标准公差,用于控制零件尺寸的变化范围。

根据国际标准ISO 286,基本公差分为四个等级,分别用字母T、S、H和N表示,其中T级为最严格,N级为最宽松。

2. 配合公差:配合公差是指由配合零件特性和使用要求来确定的公差。

根据配合要求的不同,配合公差可以分为间隙配合、过盈配合和干涉配合三种类型。

3. 标准公差:标准公差是指由标准规定的常用公差,用于机械设计和制造过程中的参考。

例如ISO 2768-1、ISO 2768-2和GB/T 1804等标准都规定了常用的公差等级和范围。

二、配合类型与选择原则在机械设计中,不同的配合类型适用于不同的应用场景。

正确选择合适的配合类型可以保证机械装配的精度和可靠性。

下面介绍一些常见的配合类型和选择原则:1. 间隙配合:间隙配合是指在配合零件之间留有一定的间隙,可以容许零件相对运动。

间隙配合适用于要求较高的转动性能和密封性能的场合,例如轴与轴承之间的配合。

2. 过盈配合:过盈配合是指配合零件之间存在压力或紧固力,以增加摩擦力或传递力。

过盈配合适用于要求较高的定位精度和传递力的场合,例如齿轮与轴的配合。

3. 干涉配合:干涉配合是指配合零件之间存在重叠或交叉,需通过压入或加热等方式进行装配。

干涉配合适用于要求较高的连接强度和刚性的场合,例如轴套与轴的配合。

在选择配合类型时,需要考虑到零件的功能要求、使用环境和装配工艺等因素,并根据经验和计算来确定合适的配合公差和间隙。

机械工艺中的公差

在机械工艺中,公差(tolerance)指的是允许的尺寸偏差范围,用于控制零件制造的精度和互换性。

公差可以分为几个不同的类型:

1.尺寸公差(dimensional tolerance):指的是零件尺寸的允许偏差范围。

常用的尺寸公差包括上下公差、单向公差、双向公差等。

2.形位公差(geometric tolerance):指的是零件形状和位置的允许偏差范围。

常用的形位公差包括平面度、圆度、直线度、圆柱度、同轴度、垂直度等。

3.配合公差(fit tolerance):指的是零件之间的允许间隙或过盈量范围。

常用的配合公差包括过盈配合、过间隙配合、基础配合等。

4.表面质量公差(surface quality tolerance):指的是零件表面光洁度和粗糙度的允许偏差范围。

常用的表面质量公差包括粗糙度、平整度、光洁度等。

公差的选择与设计需求、制造工艺、材料特性等因素密切相关。

合理的公差设计可以保证零件的互换性、装配性能和使用寿命,同时降低制造成本。

塑料件尺寸公差表(摘自GB/T14486-93)(续上表)塑料件尺寸公差表(摘自GB/T14486-93)值;2)、《公差等级》按下页《常用材料模塑件公差等级选用表》确定。

常用材料模塑件公差等级选用表(摘自GB/T14486-93)平冲压件尺寸公差表(摘自GB/T13914-1992)冲裁成形冲压件尺寸公差表(摘自GB/T13914-1992)弯形平冲压件尺寸公差等级选用表(摘自GB/T13914-1992)冲裁成形冲压件尺寸公差等级选用表(摘自GB/T13914-1992)弯形冲压件冲裁角度公差表(注单项“+”或“-”偏差)(摘自GB/T13915-1992)冲裁2)、未注公差的角度极限偏差,取上表中给出的公差值的一半,冠以“±”号作为上下偏差。

冲压件弯曲角度公差表(注单项“+”或“-”偏差)(摘自GB/T13915-1992)弯曲注:1)、《公差等级》按《冲压件弯曲角度公差等级选用表》确定。

2)、未注公差的角度极限偏差,取上表中给出的公差值的一半,冠以“±”号作为上下偏差。

冲压件冲裁角度公差等级选用表(摘自GB/T13915-1992)冲裁冲压件弯曲角度公差等级选用表(摘自GB/T13915-1992)弯曲标准公差表(摘自GB1800)直线度、平面度公差表(摘自GB/T1184)平行度、垂直度公差表(摘自GB/T1184)同轴度、对称度公差表(摘自GB/T1184)冲裁件未注公差尺寸极限表(摘自GB/T15055-94)《冲裁》( mm)弯形件未注公差尺寸极限表(摘自GB/T15055-94)《弯形》(mm)未注公差尺寸的极限偏差(线性尺寸)(摘自GB/T1804-2000)mm未注公差尺寸的极限偏差(倒圆和倒角高度尺寸)(摘自GB/T1804-2000)mmWelcome To Download !!!欢迎您的下载,资料仅供参考!。

配合公差标准一、配合公差概述配合公差是机械制造中一项重要的技术要求,它规定了两个零部件相互配合时的尺寸精度和形位公差要求。

配合公差主要是为了保证零部件间的配合关系,满足机械设备的装配和使用要求。

配合公差的研究和应用对于提高机械产品的性能、精度和使用寿命具有重要意义。

二、配合公差的分类根据不同的分类方法,配合公差可以分为多种类型。

以下是一些常见的分类方式:1.按配合性质可分为间隙配合、过渡配合和过盈配合。

间隙配合是指两个零部件间存在一定的间隙;过渡配合是指两个零部件间既有间隙又有过盈;过盈配合是指两个零部件间存在过盈量,无间隙。

2.按配合中公差带的位置可分为孔的配合公差和轴的配合公差。

孔的配合公差是指孔的尺寸和形位公差要求;轴的配合公差是指轴的尺寸和形位公差要求。

3.按标准可分为非标配合公差和标准配合公差。

非标配合公差是根据具体的设计要求制定的,适用于特定的零部件;标准配合公差是根据国家标准或行业标准制定的,适用于一定范围内的零部件。

三、配合公差的选择选择合适的配合公差是保证机械产品性能和精度的关键。

选择配合公差时,应考虑以下因素:1.机械产品的性能要求:根据产品的工作条件、载荷和运动要求,选择合适的配合公差。

2.材料的性质:不同材料有不同的物理和机械性质,对配合公差的选择也有影响。

3.加工工艺和经济性:考虑加工工艺的可行性和经济性,选择既能满足要求又经济的配合公差。

4.零部件的功能要求:根据零部件的功能要求,如导向、支撑、传动等,选择合适的配合公差。

5.装配和维修要求:考虑装配和维修时的工作环境和条件,选择合适的配合公差以满足装配和维修的要求。

四、配合公差的表示方法配合公差的表示方法通常采用标注法,即在图样上直接标注公差值。

标注法包括孔和轴的尺寸公差及形位公差的标注。

尺寸公差的标注包括基本尺寸、极限尺寸和偏差的标注;形位公差的标注包括平行度、垂直度、同轴度、对称度等形位公差的标注。

标注法应遵循国家标准或行业标准的规定,清晰明了地表示出零部件的配合关系和精度要求。

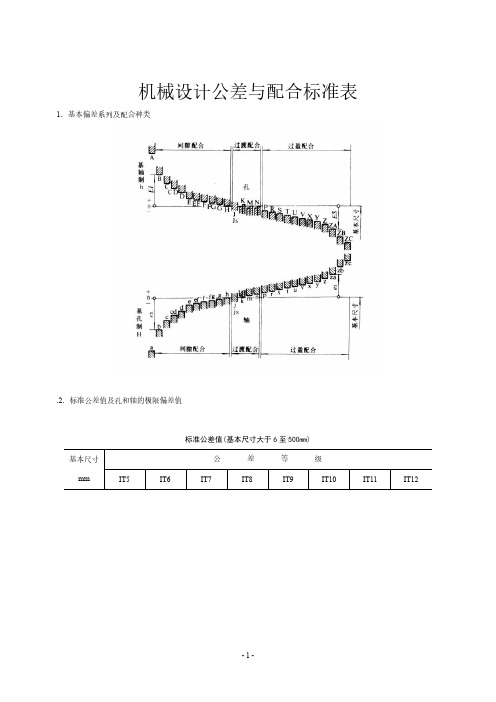

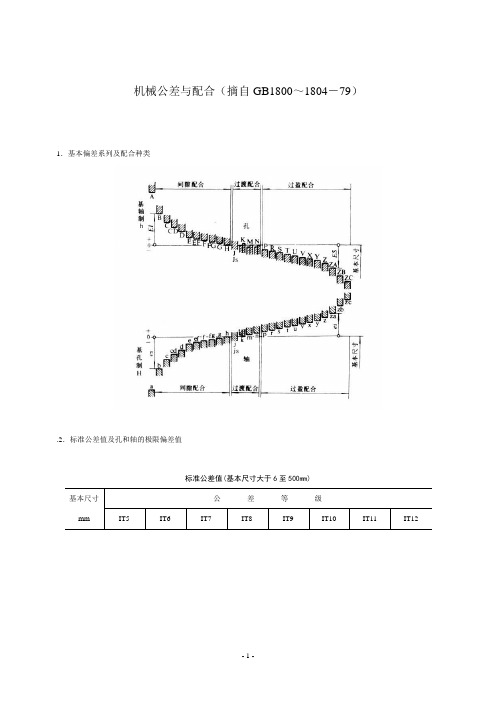

1.基本偏差:是用来确定公差带相对于零线位置的上偏差或下偏差,一般指靠近零线的那个偏差。

当公差带位于零线上方时,其基本偏差为下偏差;位于零线下方时,其基本偏差为上偏差。

见图1图12.配合:是指基本尺寸相同的、互相结合的孔和轴公差带之间的关系。

3基孔制?:是基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成种配合的一种制度。

4.基轴制:是基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度。

5.间隙配合:孔的公差带完全在轴的公差带之上,即具有间隙的配合(包括最小间隙等于零的配合)。

6. 过盈配合:孔的公差带完全在轴的公差带之下,即具有过盈的配合(包括最小过盈等于零的配合)。

7.过渡配合:在孔与轴的配合中,孔与轴的公差带互相交迭,任取其中一对孔和轴相配,可能具有间隙,也可能具有过盈的配合。

8.基孔制配合为H11/c11或基轴制基孔制配合为C11/h11时,优先配合特性是:间隙很大,用于很松的、转动很慢的动配合;要求大公差与大间隙的外露组件;要求装配方便的很松的配合。

相当于旧国标的D6/dd6。

9.基孔制配合为H9/d9或基轴制基孔制配合为D9/h9时,优先配合特性是:间隙很大的自由转动配合,用于精度非主要要求时,或有大的温度变动、高转速或大的轴颈压力时。

相当于旧国标D4/de4。

10.基孔制配合为H8/f7或基轴制基孔制配合为F8/h7时,优先配合特性是:间隙不大的转动配合,用于中等转速与中等轴颈压力的精确转动;也用于装配较易的中等定位配合。

相当于旧国标D/dc。

11.基孔制配合为H7/g6或基轴制基孔制配合为G7/h6时,优先配合特性是:间隙很小的滑动配合,用于不希望自由转动、但可自由移动和滑动并要求精密定位时,也可用于要求明确的定位配合。

相当于旧国标D/db。

12.基孔制配合为H7/h6; H8/h7; H9/h9; H11/h11或基轴制基孔制配合为H7/h6; H8/h7; H9/h9;H11/h11时,优先配合特性是:均为间隙定位配合,零件可自由装拆,而工作时一般相对静止不动。

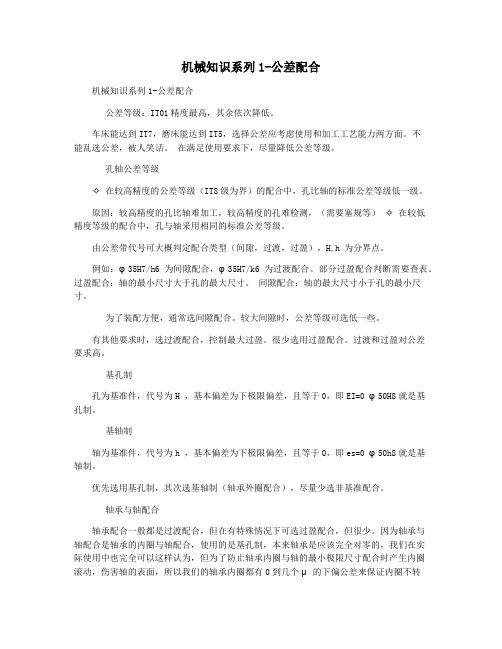

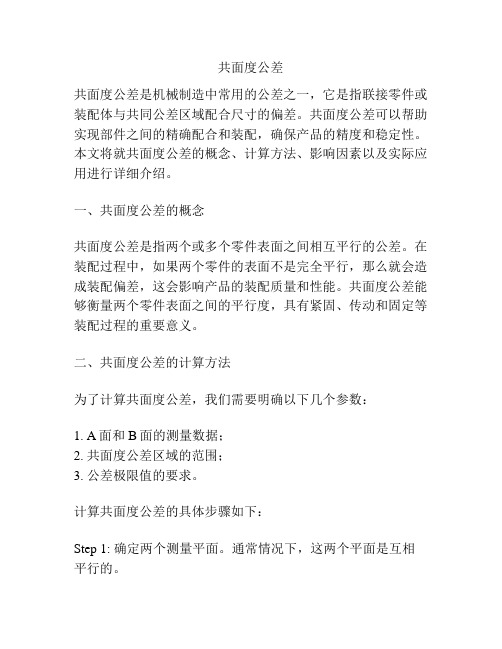

机械公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值标准公差值(基本尺寸大于6至500mm)孔的极限差值(基本尺寸由大于10至315mm)μm轴的极限偏差(基本尺寸由于大于10至315mm)注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)形位公差符号圆度和圆柱度公差 μm主参数d (D)图例直线度和平面度公差 μm主参数L 图例平行度、垂直度和倾斜度公差 μm 主参数L 、d (D)图例同轴度、对称度、圆跳动和全跳动公差确良 μm主参数d(D)、B 、L 图例表面粗糙度表面粗糙度R a值的应用范围注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

共面度公差共面度公差是机械制造中常用的公差之一,它是指联接零件或装配体与共同公差区域配合尺寸的偏差。

共面度公差可以帮助实现部件之间的精确配合和装配,确保产品的精度和稳定性。

本文将就共面度公差的概念、计算方法、影响因素以及实际应用进行详细介绍。

一、共面度公差的概念共面度公差是指两个或多个零件表面之间相互平行的公差。

在装配过程中,如果两个零件的表面不是完全平行,那么就会造成装配偏差,这会影响产品的装配质量和性能。

共面度公差能够衡量两个零件表面之间的平行度,具有紧固、传动和固定等装配过程的重要意义。

二、共面度公差的计算方法为了计算共面度公差,我们需要明确以下几个参数:1. A面和B面的测量数据;2. 共面度公差区域的范围;3. 公差极限值的要求。

计算共面度公差的具体步骤如下:Step 1: 确定两个测量平面。

通常情况下,这两个平面是互相平行的。

Step 2: 将两个测量平面取平均值作为参考平面。

Step 3: 测量参考平面上的两个点,并计算其与参考平面的距离。

Step 4: 将距离值减去参考平面的两个点的平均值,得到两个点的相对偏差。

Step 5: 将两个点的相对偏差相加,得到两个点的共面度公差。

Step 6: 根据公差极限值的要求,判断共面度公差是否符合规定范围。

通过以上步骤,我们可以计算出两个零件之间的共面度公差,并判断其是否满足要求。

三、共面度公差的影响因素共面度公差的计算结果受到多个因素的影响,包括测量设备的精度、测量数据的准确性以及人为因素等。

在计算共面度公差时,需要进行全面的考虑,并尽量减少因素对计算结果的影响。

1. 测量设备的精度:如果测量设备的精度不高,那么测量结果会存在一定的误差,从而影响共面度公差的计算准确性。

2. 测量数据的准确性:测量数据的准确性是计算共面度公差的前提条件。

如果测量数据存在偏差或误差,那么计算结果会与实际情况有所差异。

3. 人为因素:操作人员的经验、技术水平以及操作规范性都会对共面度公差的计算结果产生一定影响。