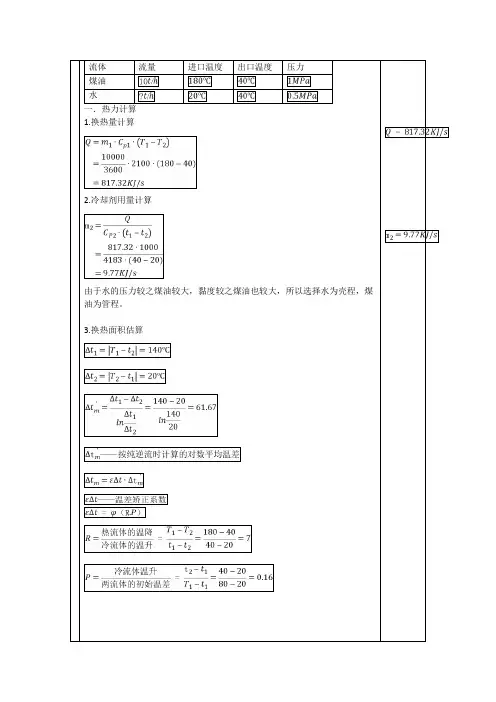

换热器热力计算表

- 格式:xls

- 大小:25.00 KB

- 文档页数:3

热管换热器计算(2009-02-20 22:50:45)转载标签:热管换热器计算德天热管亚洲热管网热管换热器计算可用热平衡方程式进行计算,对于常温下使用的通风系统中的热管换热器的换热后温度,回收的冷热量也可用下列公式计算,由于公式采用的是显热计算,但实际热回收过程也发生潜热回收,因此计算值较实测值偏小,其发生的潜热回收可作为余量或保险系数考虑。

本文选自【亚洲热管网】热管换热器的计算:1. 热管换热器的效率定义η=t1-t2/t1- t3 (1-1)式t1、t2——新风的进、出口温度(℃)t3——排风的入口温度(℃)2.热管换热器的设计计算一般已知热管换热器的新风和排风的入口温度t1和t3,取新风量L x 与排风量L P相等。

即L x = L P,新风和排风的出口温度按下列公式计算:t2=t1-η(t1-t3) (1-2)t4=t3+η(t1-t3) (1-3)t4——排风出口温度(℃)回收的热量Q (kW), 负值时为冷量:Q(kW)= L xρX C x(t2-t1)/3600 (1-4)式中L x——新风量(m3/h )ρx——新风的密度(kg/m3)(一般取1.2 kg/m3)C x——新风的比热容,一般可取1.01kJ/ (kg ·℃)。

3.选用热管换热器时,应注意:1)换热器既可以垂直也可以水平安装,可以几个并联,也可以几个串联;当水平安装时,低温侧上倾5℃~7℃。

2)表面风速宜采用1.5 m/s~3.5m/s。

3)当出风温度低于露点温度或热气流的含湿量较大时,应设计冷凝水排除装置。

4)冷却端为湿工况时,加热端的效率η值应增加,即回收的热量增加。

但仍可按上述公式计算(增加的热量作为安全因素)。

需要确定冷却端(热气流)的终参数时,可按下式确定处理后的焓值,并按处理后的相对湿度为90%左右考虑。

h2=h1- 36Q/ L×ρ (1-5)式中h1, h2——热气流处理前、后的焓值(kJ/kg);Q ——按冷气流计算出的回收热量(W);L ——热气流的风量(m3/h );ρ——热气流的密度(kg/m3)。

这只是个模板,你还要自己修改数据,其中有些公式显示不出来。

不明白的问我。

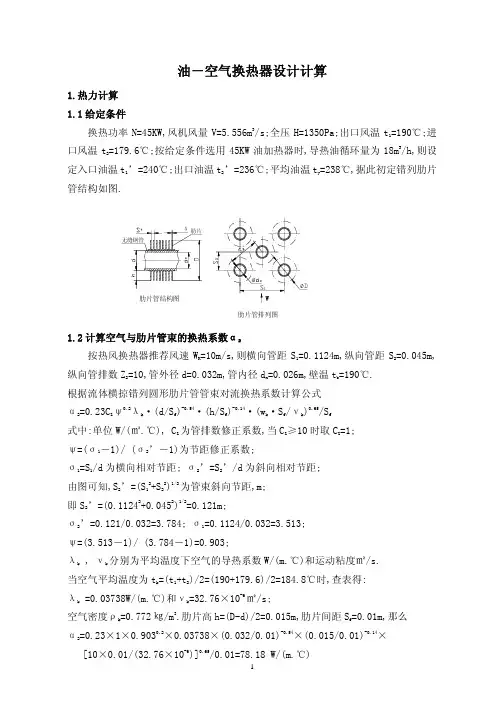

一.设计任务和设计条件某生产过程的流程如图所示,反应器的混合气体经与进料物流患热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶组分。

已知混和气体的流量为227301㎏/h,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口温度为39℃,试设计一台列管式换热器,完成该生产任务。

物性特征:混和气体在35℃下的有关物性数据如下(来自生产中的实测值):密度定压比热容=3.297kj/kg℃热导率=0.0279w/m粘度循环水在34℃下的物性数据:密度=994.3㎏/m3定压比热容=4.174kj/kg℃热导率=0.624w/m℃粘度二.确定设计方案1.选择换热器的类型两流体温的变化情况:热流体进口温度110℃出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2.管程安排从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。

但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下贱,所以从总体考虑,应使循环水走管程,混和气体走壳程。

三.确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故壳程混和气体的定性温度为T= =85℃管程流体的定性温度为t= ℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

对混合气体来说,最可靠的无形数据是实测值。

若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。

混和气体在35℃下的有关物性数据如下(来自生产中的实测值):密度定压比热容=3.297kj/kg℃热导率=0.0279w/m粘度=1.5×10-5Pas循环水在34℃下的物性数据:密度=994.3㎏/m3定压比热容=4.174kj/kg℃热导率=0.624w/m℃粘度=0.742×10-3Pas四.估算传热面积1.热流量Q1==227301×3.297×(110-60)=3.75×107kj/h =10416.66kw2.平均传热温差先按照纯逆流计算,得=3.传热面积由于壳程气体的压力较高,故可选取较大的K值。

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

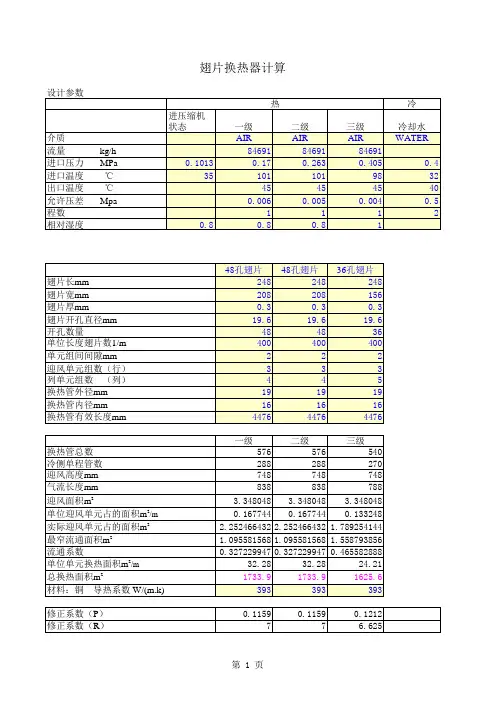

目录一、设计任务 (1)一、设计任务1.空气压缩机后冷却器设计操作参数;(1)空气处理量: 14m3/min;操作压强:1.45MPa(绝对压)。

空气进口温度160℃,终温:50℃(2)冷却剂:常温下的水初温:25°;终温:30℃;温升(3)冷却器压降:压降2.设计项目(1)确定设计方案,确定冷却器型式,流体流向和流速选择,冷却器的安装方式等。

(2)工艺设计:冷却器的工艺设计和强度计算,确定冷却剂用量,传热系数,传热面积,换人管长,管数,管间距,校对压力等。

(3)结构设计:管子在管板上的固定方式,管程分布和管子排列,分程隔板的连接,管板和壳体的连接,折流挡板等。

(4)机械设计:确定壳体,管板壁的厚度尺寸,选择冷却器的封头、法兰、接管法兰、支座等。

(5)附属设备选型3.设计分量(1)设计说明书一份;(2)冷却器装配图;(3)冷却器工艺流程图;(4冷却器的强度及支座等的估算一、设计任务书二、确定设计方案2.1 选择换热器的类型本设计中空气压缩机的后冷却器选用带有折流挡板的固定管板式换热器,这种换热器适用于下列情况:①温差不大;②温差较大但是壳程压力较小;③壳程不易结构或能化学清洗。

本次设计条件满足第②种情况。

另外,固定管板式换热器具有单位体积传热面积大,结构紧凑、坚固,传热效果好,而且能用多种材料制造,适用性较强,操作弹性大,结构简单,造价低廉,且适用于高温、高压的大型装置中。

采用折流挡板,可使作为冷却剂的水容易形成湍流,可以提高对流表面传热系数,提高传热效率。

本设计中的固定管板式换热器采用的材料为钢管(20R钢)。

2.2 流动方向及流速的确定本冷却器的管程走压缩后的热空气,壳程走冷却水。

热空气和冷却水逆向流动换热。

根据的原则有:(1)因为热空气的操作压力达到1.1Mpa,而冷却水的操作压力取0.3Mpa,如果热空气走管内可以避免壳体受压,可节省壳程金属消耗量;(2)对于刚性结构的换热器,若两流体的的温度差较大,对流传热系数较大者宜走管间,因壁面温度与对流表面传热系数大的流体温度相近,可以减少热应力,防止把管子压弯或把管子从管板处拉脱。

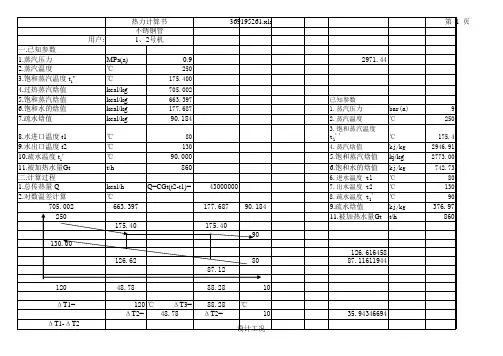

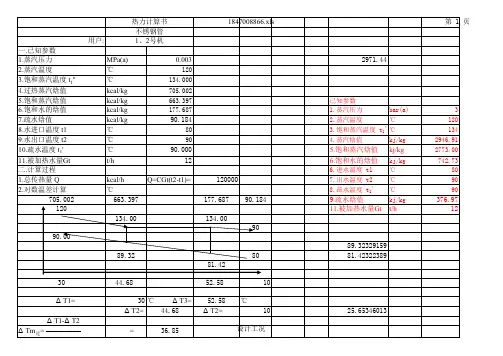

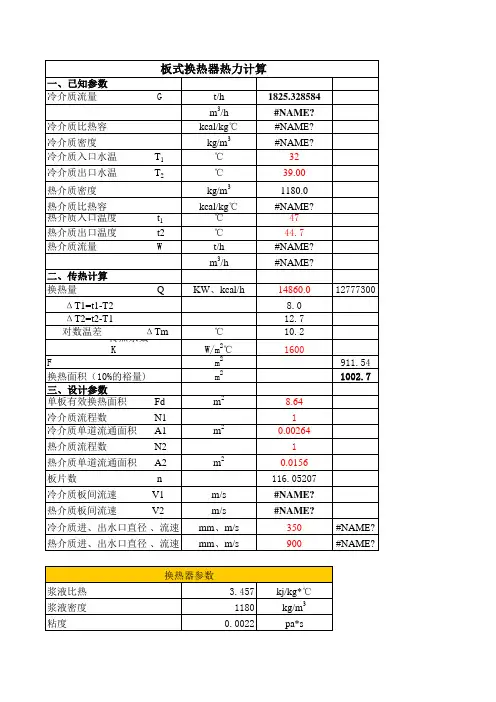

双纹管换热器热力计算(汽水)一、已知参数被加热水流量 G t/h 6.015750524m3/h 6.2被加热水比热容 Cp kcal/kg℃ 1.0005被加热水密度ρkg/m3976.3入口水温 T1℃60出口水温 T2℃85蒸汽压力(绝压) P Mpa0.5过热蒸汽温度 t1℃200蒸汽比容 v"m3/kg0.43饱和蒸汽温度 t0℃151.867过热蒸汽焓值 h3kcal/kg682.2汽化潜热 r kcal/kg503.9饱和蒸汽焓值 h2kcal/kg656.489疏水焓值 h1kcal/kg90.0449疏水温度 t2℃90二、传热计算换热量 Q MW.kcal/h0.175150472.79Φ1=(h3-h2)/(h3-h1)0.043Φ2=r/(h3-h1)0.85T0=T2-Φ1(T2-T1)83.9T0'=T0-Φ2(T2-T1)62.7ΔT1=t1-T2115ΔT0=t0-T067.942ΔT0'=t0-T0'89.192ΔT2=t2-T130过热段对数温差ΔTm1℃89.4过热段传热系数 K1kcal/m2h℃400传热面积 F1m20.1饱和段对数温差ΔTm2℃78冷凝段传热系数 K2kcal/m2h℃2016传热面积 F2m20.8冷却段对数温差ΔTm3℃54.30冷却段传热系数 K3kcal/m2h℃800传热面积 F3m20.3传热面积 F m2 1.20换热面积(15%的裕量)m2 1.1 1.32核算总的对数温差ΔTm℃76核算总的传热系数 K kcal/m2h℃1651三、设计参数换热器公称直径 D mm159换热管外径 d mm 16换热管壁厚 δmm 1换热管长度 L m 1.08换热管间距 S mm22管程数 N P 2换热管总数 n 26单程换热管数 n113蒸汽耗量 W t/h 0.3进汽口直径 、流速mm 、m/s 4024.36疏水口直径、流速mm 、m/s 250.14进、出水口直径 、流速mm 、m/s401.36四、阻力计算 1.管程流体阻力流体运动粘度 νm 2/s 4.025E-07流速 ωm/sω=G/(n1πdi 2/4) 1.09雷诺数 R e Re=di ω/ν37921摩擦系数 f 紊流时 f=0.308/Re 0.250.022流体直管段压降 △p 1Pa △P 1=f L ρω2/(2d)1577.6流体回弯处压降 △p 2Pa △P 2=3 ρω2/21740结垢校正因数 F t d=25 取1.4, d=19 取 1.5 1.5管程总阻力 ∑△P Pa ∑△Pi=(△P 1+△P 2)F t N P9952bar 0.1002.壳程流体阻力蒸汽动力粘度 μkg/(m.s)0.000153蒸汽密度 ρkg/m 3 2.3057流速 u m/su=W v"/(3600h(D-n c d 0))0.00雷诺数 R e Re=d u ρ/μ0.1332271摩擦系数 f 0Re >500时 f 0=5.0Re -0.2287.91704中心管子数 n c Δ: n c =1.1n 0.5, 口: n c =1.19n 0.56布管方式校正因数 F Δ:取0.5,转口:取0.4,口:取0.30.5折流板间距 h m 0.8折流板数 N B N B =L/h-10.3530167横过管束压降 △P'1Pa △P'1=F f 0 n c (N B +1) ρu 2/27.049E-06通过折流板缺口压降 △P'2Pa △P'2=N B (3.5-2h/D)ρu 2/2 2.897E-07壳程总阻力 ∑△PPa ∑△P=△P'1+△P'27.338E-06bar0.00结构形式T 设计压力 1.0换热管材料B -型号选择:SHQw:卧式,L:耳式,T:腿式SHQT159-1.0-2-2B。

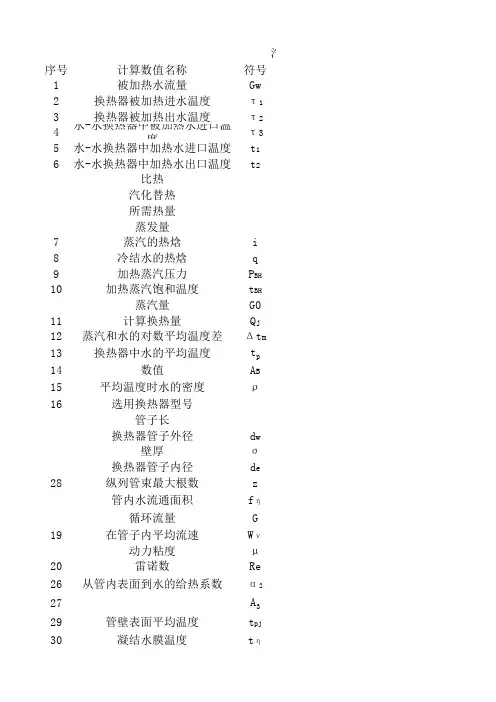

换热器热力计算表

序号计算项目符号单位计算公式或图表数值备注原始数据

管程冷却水进口温度t'2℃给定30

出口温度t"2℃给定40

工作压力p2barg给定3

流量G2kg/h

定性温度t2℃0.5*(t'2+t"2)35出入口温差不大

密度ρ2kg/m3查物性表994

比热Cp2kJ/kg℃查物性表 4.187

定压重量比

壳体内径

长径比

弓形折流板弓高

折流板间距

折流板数

壳程换热系数

壳程流通截面

壳程流速

壳程量流速

壳程当量直径

壳程雷诺数

切去弓形面积比例壳程传热因子

管外壁温度

壁温下煤油粘度

粘度修正系数

壳程换热系数

传热系数

水侧污垢系数

煤油侧污垢系数

管壁热阻

总传热热阻

传热系数

传热系数比值

管壁慢度

管外壁热流密度

管外部温度

误差校核

管程压降

壁温下水的粘度

管程粘度修正系数管箱摩擦系数

管子沿程压降

回弯压降

进出口管处质量流速进出口管处压降

管程结垢校正系数管程压降

壳程压降

雷诺数

壳程摩擦系数

管束压降

管嘴处质量流速进出口管压降

导流板阻力系数导流板压降

壳程结垢修正系数壳程压降

管程允许压降

壳程允许压降

压降校核。